Изобретение относится к обработке металлов давлением, а именно к инструментам для пластического структурообразования цилиндрических металлических деталей с однородной мелкозернистой структурой из прутковых заготовок, и может быть использовано в производстве на предприятиях металлургической, машиностроительной, автомобильной и других отраслей промышленности для получения полуфабриката с требуемой микроструктурой и физико-механическими свойствами.

Известны методы пластического структурообразования, которые позволяют получать цилиндрические детали с мелкокристаллической и субмикрокристаллической структурой. Принцип действия большинства методов основан на действии интенсивных сдвиговых пластических деформаций. Полученные таким образом детали имеют улучшенные механические характеристики.

Известен штамп для пластического структурообразования цилиндрических металлических деталей, предполагающий многократное деформирование заготовки с сохранением ее первоначальной формы и размеров после каждого цикла деформирования. В каждом цикле проводят выдавливание с последующей одновременной осадкой выдавленной части заготовки. Процесс повторяют необходимое количество раз, изменяя направление выдавливания на противоположное. В результате получают необходимые структуру и свойства материала (авторское свидетельство SU №1741960, МПК B21J 5/00, опубл. 23.06.92 г.).

Недостатком данного технического решения является затрудненное извлечение заготовки из матрицы, а также необходимость перед каждым последующим проходом производить кантовку матрицы с заготовкой и пуансонами, а также крайне невысокий ресурс, обусловленный быстрым износом калибрующего пояска канала. Одним из усложняющих моментов является необходимость переналадки гидросистемы штамповой оснастки.

Наиболее близким к предлагаемому техническому решению - прототипом - является штамп для пластического структурообразования цилиндрических металлических деталей из прутковых заготовок, включающий предназначенные для взаимно согласованного перемещения верхний и нижний пуансоны и матрицу с формообразующим трактом переменного диаметра (патент RU №2116155, B21J 5/00, C21D 7/13, 27.07.98 г.).

Известный штамп позволяет осуществить пластическое структурообразование высокопрочных материалов, при котором в каждом цикле сначала производят прямое выдавливание небольшой части заготовки, а затем закрытую осадку выдавленной части. Операции проходят с сохранением формы и размеров заготовки. Последовательность повторяют до тех пор, пока вся заготовка не будет проработана. После этого заготовку извлекают, переворачивают на 180° и устанавливают для следующего прохода. Количество проходов зависит от требуемой структуры.

Недостатком прототипа является получение изделий на выходе с неоднородно распределенными деформациями по объему, необходимость многократного повторения для достижения нужной микроструктуры и ,как следствие, низкая производительность и высокое энергопотребление. Получение изделий с сохранением размеров исходной заготовки ограничивает применение данного решения.

Задачей изобретения является создание штампа для получения цилиндрических металлических деталей с однородной мелкозернистой структурой из прутковых заготовок, позволяющего получать за один проход детали с однородной мелкозернистой структурой за счет увеличения степени накопленных сдвиговых деформаций.

Технический результат - повышение производительности.

Поставленная задача решается, а заявленный технический результат достигается тем, что в штампе для получения цилиндрических металлических деталей с однородной мелкозернистой структурой из прутковых заготовок, содержащем верхний и нижний пуансоны, выполненные с возможностью взаимно согласованного перемещения, и матрицу с формообразующим трактом переменного диаметра, верхний пуансон выполнен с диаметром, который равен или превышает диаметр прутковой заготовки, нижний пуансон выполнен с диаметром, меньшим диаметра верхнего пуансона и равным диаметру цилиндрической детали, а матрица выполнена в виде последовательно установленных с образованием формообразующего тракта верхней, промежуточной и нижней частей, при этом верхняя часть матрицы выполнена с входным цилиндрическим участком, имеющим диаметр, соответствующий диаметру верхнего пуансона, и длину, которая равна или превышает длину прутковой заготовки, и выходным отверстием, диаметр которого меньше диаметра верхнего пуансона, промежуточная часть матрицы выполнена с заходным участком с диаметром, соответствующим диаметру выходного отверстия верхней части матрицы, и цилиндрическим участком, выполненным с диаметром, большим диаметра выходного отверстия верхней части матрицы и диаметра нижнего пуансона, а нижняя часть матрицы выполнена с заходным участком, имеющим диаметр, соответствующий диаметру цилиндрического участка промежуточной части матрицы, и выходным цилиндрическим участком, диаметр которого соответствует диаметру нижнего пуансона, оптимально верхнюю и промежуточную части матрицы устанавливать с возможностью сдвига относительно друг друга в горизонтальной плоскости на величину L ≥ Dов, где Dов - диаметр выходного отверстия верхней части матрицы.

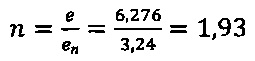

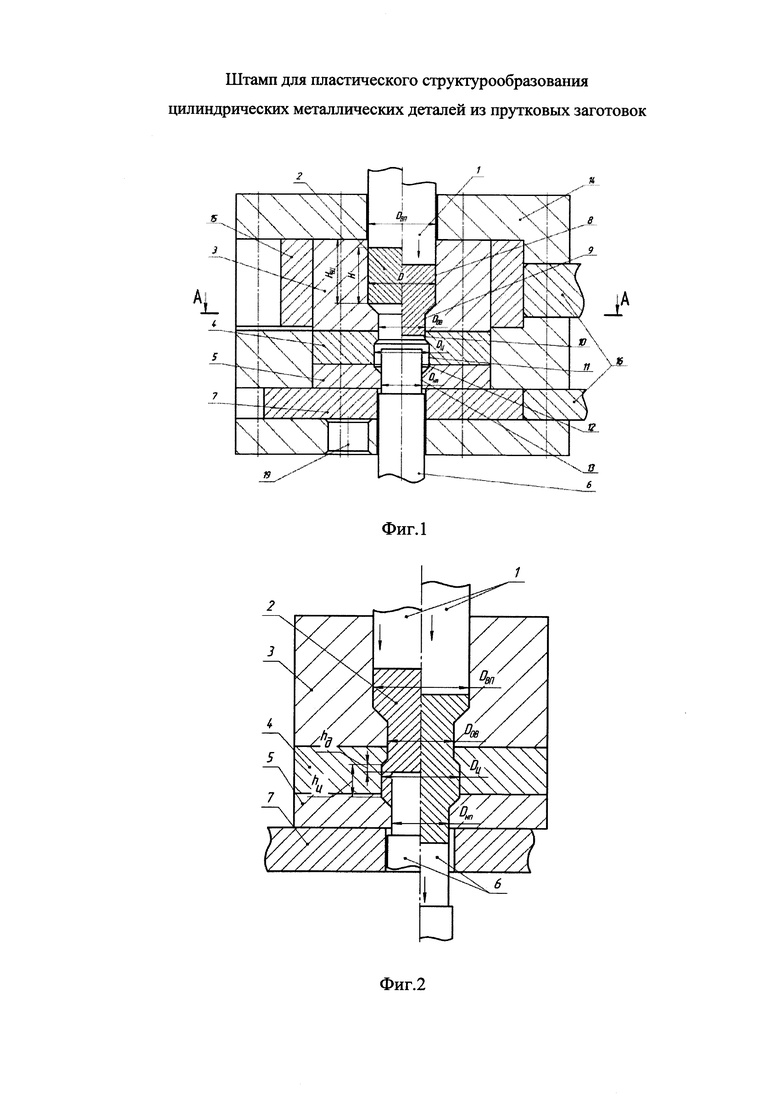

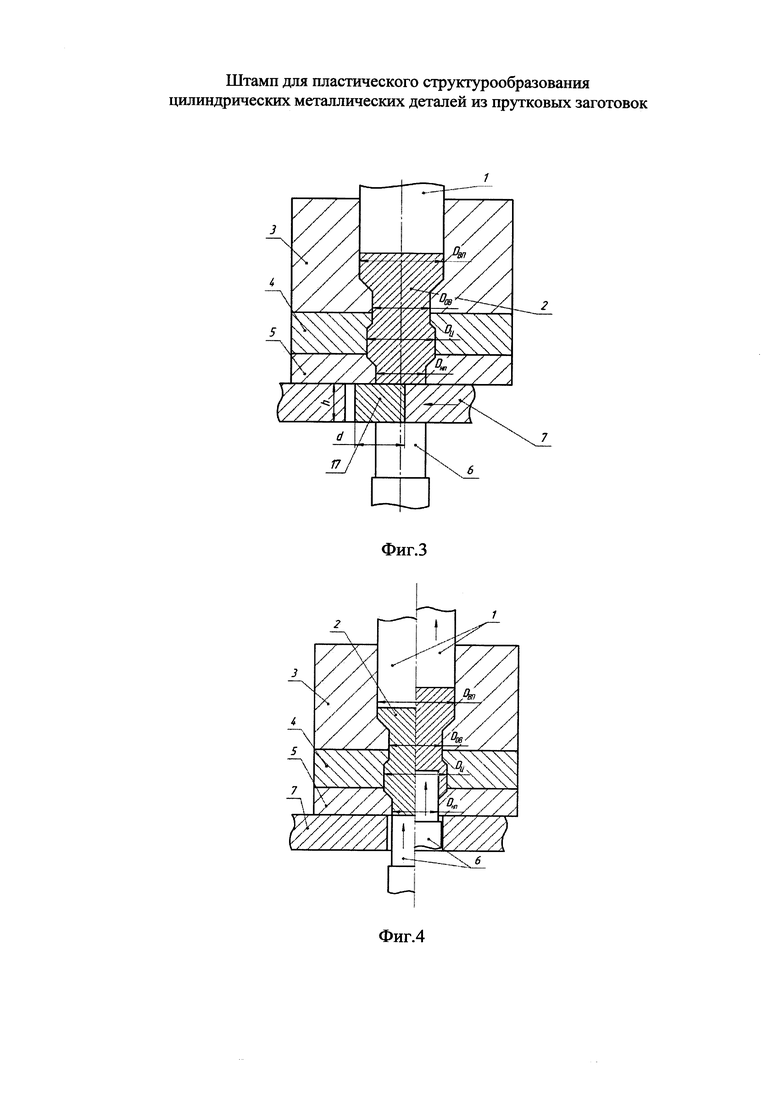

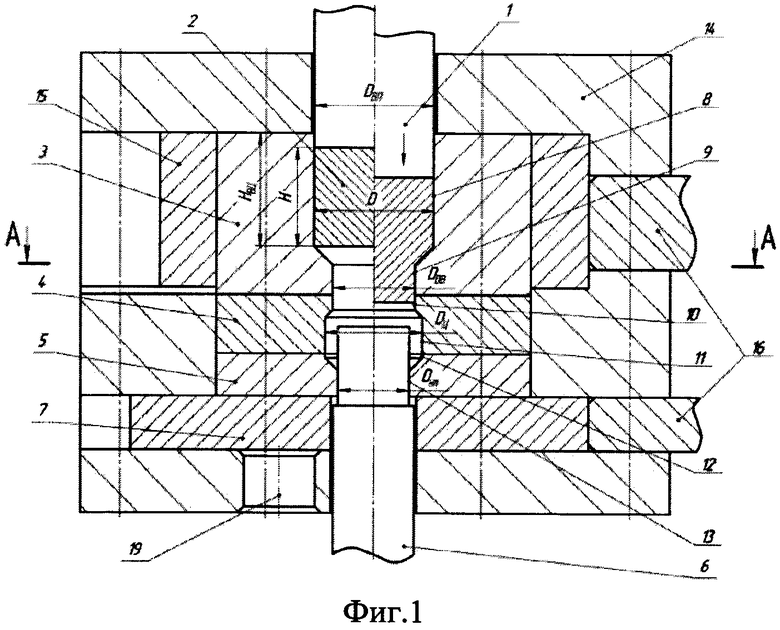

Изобретение поясняется изображениями, где:

на Фиг. 1-4 представлена принципиальная конструкция заявленного штампа в процессе осуществления цикла технологических переходов;

на Фиг. 5 представлено сечение А-А на Фиг. 1.

Позиции, представленные на изображениях, означают:

1 - верхний пуансон;

2 - заготовка;

3 - верхняя часть матрицы;

4 - промежуточная часть матрицы;

5 - нижняя часть матрицы;

6 - нижний пуансон;

7 - нож;

8 - входной цилиндрический участок верхней части матрицы;

9 - выходное цилиндрическое отверстие верхней части матрицы;

10 - заходный участок промежуточной части матрицы;

11 - цилиндрический участок промежуточной части матрицы;

12 - заходный участок нижней части матрицы;

13 - цилиндрический участок нижней части матрицы;

14 - разборный корпус матрицы;

15 - направляющие корпуса матрицы;

16 - горизонтальный привод пресса;

17 - деталь.

Заявленный штамп предназначен для установки, например, в вертикальном прессе двойного действия с числовым программным управлением (ЧПУ) и дополнительными горизонтальными приводами.

Верхний 1 и нижний 6 пуансоны устанавливаются соответственно в верхнем и нижнем ползунах пресса (не показаны) и выполнены так, что Dвп>Dнп, где Dвп - диаметр верхнего пуансона 1, a Dнп - диаметр нижнего пуансона 6. Матрица устанавливается на столе пресса (не показан) и выполнена состоящей из последовательно установленных с образованием формообразующего тракта трех частей: верхней - 3, промежуточной - 4 и нижней - 5. Верхняя часть 3 матрицы выполнена с входным цилиндрическим участком 8 диаметра Dвп+ («+» означает положительное отклонение реального диаметра от номинала, необходимое для рабочего перемещения верхнего пуансона 1 в означенном цилиндрическом участке 8), соответствующего диаметру верхнего пуансона 1, и выходным отверстием 9 меньшего, чем Dвп диаметра. Промежуточная часть 4 матрицы выполнена с заходным участком 10 диаметра, соответствующего диаметру выходного отверстия 9 верхней части 3 матрицы, и цилиндрическим участком 11, выполненным так, что Dов<Dц>Dнп. Нижняя часть 5 матрицы выполнена с заходным участком 12 диаметра, соответствующего диаметру цилиндрического участка 11 промежуточной части 4 матрицы, и выходным цилиндрическим участком 13 диаметром Dнп+ («+» означает положительное отклонение реального диаметра от номинала, необходимое для рабочего перемещения нижнего пуансона 6 в означенном цилиндрическом участке 13), соответствующим диаметру нижнего пуансона 6. Все части матрицы могут быть объединены, например, разборным корпусом 14 так, что все части жестко зафиксированы в вертикальном направлении, а верхняя часть 3 матрицы установлена в направляющих 15 корпуса 14 (Фиг. 5) с возможностью осуществления горизонтального рабочего хода (по стрелке) под действием горизонтального привода 16 пресса (общего для верхней части 3 матрицы и ножа 7) на величину L ≥ Dов с возможностью разделения остатка с целью его дальнейшего беспрепятственного извлечения из матрицы.

Заявленный штамп работает следующим образом.

В начальный момент времени (Фиг. 1 слева) во входной цилиндрический участок 8 верхней части 3 матрицы помещается прутковая (цилиндрическая) заготовка 2 высотой Н ≤ Нвц (Нвц - высота входного цилиндрического участка) и диаметром D≤Dвп, верхний пуансон 1 осуществляет прямое выдавливание (Фиг. 1 справа).

Затем одновременно с прямым выдавливанием производится радиальное выдавливание с образованием в торцевой части заготовки 2 полости (Фиг.2 слева). Процесс происходит до момента заполнения штампового пространства. Указанное штамповое пространство целесообразно проектировать такого объема, чтобы объем металла, задействованный в формировании полости, был равен или превосходил объем готового изделия, получаемого на выходе. Это обеспечит распределение деформации по всему объему получаемой на выходе из штампа детали. После заполнения штампового пространства нижний пуансон 6, сохраняя напряженное состояние всестороннего неравномерного сжатия (обеспечивается ЧПУ), движется вниз.

Следующей стадией процесса, при одновременной непрерывной реализации предыдущих этапов, является прямое выдавливание с противодавлением. В результате окончательного прямого выдавливания получают цилиндрическую деталь 17 диаметром Dнп и требуемой высотой h (Фиг. 2 справа).

На Фиг. 3 показан процесс отделения детали - отрезки сдвигом. Нож 7, двигаясь в направлении перпендикулярном оси выдавливаемой заготовки, отделяет деталь требуемой длины. При этом нижний пуансон 6 может давить на свободный торец отрезаемой детали 17 для улучшения качества отрезки.

При неполной выработке объема исходной заготовки, после отделения мерного полуфабриката, нижний пуансон 6 начинает движение вверх, выдавливая торцевую полость в заготовке 2, при этом верхний пуансон 1 движется также вверх (обеспечивается ЧПУ), сохраняя напряженное состояние неравномерного всестороннего сжатия (Фиг. 4 слева). После достижения нижним пуансоном 6 крайнего верхнего положения (Фиг. 4 справа) цикл повторяется (этот этап отображен на Фиг. 2 справа).

При достижении величины остатка заготовки в матрице минимального уровня происходит загрузка следующей заготовки и процесс продолжается в установленной последовательности. Для удаления остатка заготовки из матрицы, как вариант, загружается деталь (пресс-шайба) из более мягкого материала меньшего объема и производится выдавливание до тех пор, пока пресс-шайба не выдавит остаток заготовки из матрицы. После этого производят разборку корпуса и матрицы и удаляют пресс-шайбу. Для беспрепятственного удаления пресс-шайбы из матрицы верхняя часть 3 матрицы установлена в направляющих 15 корпуса 14 (Фиг. 5) с возможностью осуществления горизонтального рабочего хода (по стрелке) под действием горизонтального привода 16 пресса (общего для верхней части 3 матрицы и ножа 7) на величину L≥Dов. Указанным рабочим ходом (сопряженные кромки тракта верхней 3 и промежуточной 4 частей матрицы в этом случае выполняют функцию ножа) производят разделение остатка (пресс-шайбы), после чего разделенные части остатка (геометрически) беспрепятственно извлекаются из всех частей матрицы простым выталкиванием.

Процесс можно продолжать, непрерывно устанавливая заготовки из другого материала с предусмотренной смазочной прослойкой.

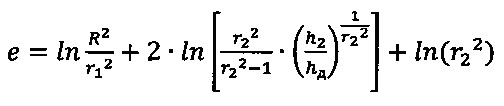

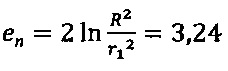

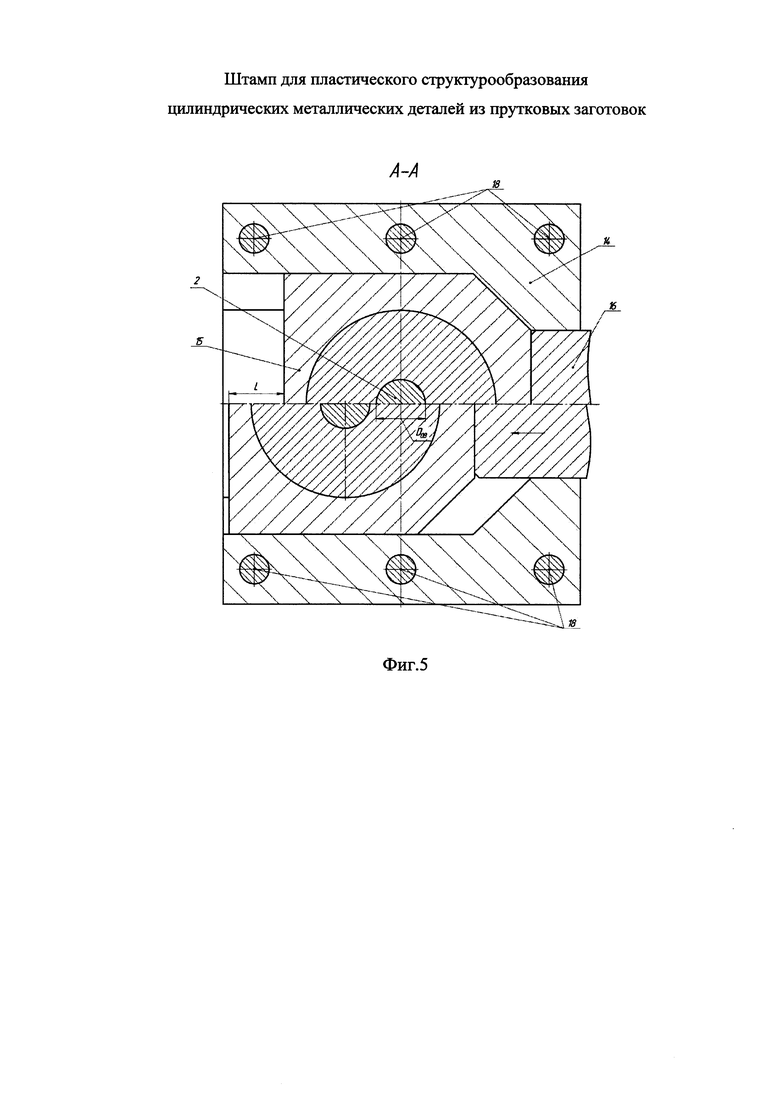

В подтверждение заявленного технического результата можно подсчитать степень накопленной деформации при изготовлении экспериментальной детали диаметром d=30 мм и высотой h=30 мм. Приняв размеры заявленного штампа Dвп=54 мм, Dов=24 мм, Dц=39 мм и Dнп=30 мм, рассчитаем накопленную за один проход степень деформации.

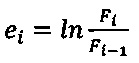

Накопленная деформация е за весь цикл выдавливания будет равна:

, где

, где  - истинная деформация на i-м участке, a Fi - площадь i-го участка. Для предлагаемого способа величина накопленной деформации будет равна:

- истинная деформация на i-м участке, a Fi - площадь i-го участка. Для предлагаемого способа величина накопленной деформации будет равна:

, где

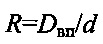

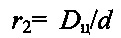

, где  - относительный радиус верхнего цилиндрического участка,

- относительный радиус верхнего цилиндрического участка,  - относительный радиус выходного отверстия верхней части матрицы,

- относительный радиус выходного отверстия верхней части матрицы,  - относительный радиус цилиндрического участка матрицы,

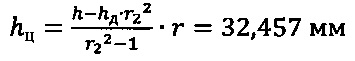

- относительный радиус цилиндрического участка матрицы,  - высота цилиндрического участка матрицы,

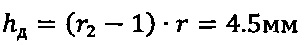

- высота цилиндрического участка матрицы,  - толщина дна.

- толщина дна.

Величина накопленной деформации равномерно распределенной по объему полученной детали с заданными размерами составила: ei=6,276, что полностью подтвердилось исследованием экспериментально полученного образца.

Для прототипа теми же размерами инструмента величина накопленной деформации за проход будет равна  . Для получения величины деформации с применением штампа, описанного в прототипе, необходимо выполнить

. Для получения величины деформации с применением штампа, описанного в прототипе, необходимо выполнить  прохода, что свидетельствует о повышении производительности.

прохода, что свидетельствует о повышении производительности.

Гибкость предлагаемого процесса заключается в том, что объем исходной заготовки позволяет получить n штук требуемого полуфабриката. Стоит заметить, что в зависимости от геометрических параметров отдельных участков матрицы можно управлять структурой получаемой детали. Варьируя конфигурацией, диаметрами и высотами участков частей матрицы, а также скоростями движения пуансонов, на заявленном штампе можно получить весьма высокую однородность мелкокристаллической структуры.

Таким образом, можно сделать вывод о том, что поставленная задача - создание штампа для пластического структурообразования цилиндрических металлических деталей из прутковых заготовок, позволяющего получать за один проход детали с однородной мелкозернистой структурой за счет увеличения степени накопленных сдвиговых деформаций - решена, а заявленный технический результат - повышение производительности - достигнут.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в независимом пункте формулы признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности, не известной на дату приоритета из уровня техники необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении относится к обработке металлов давлением, а именно к инструментам для пластического структурообразования цилиндрических металлических деталей из прутковых заготовок, и может быть использован в производстве на предприятиях металлургической, машиностроительной, автомобильной и других отраслей промышленности для получения полуфабриката с требуемой микроструктурой и физико-механическими свойствами;

- для заявленного объекта в том виде, как он охарактеризован в формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует требованиям условий патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ | 2004 |

|

RU2265492C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| Способ изготовления полых изделий | 1983 |

|

SU1148672A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2007 |

|

RU2344016C2 |

| СПОСОБ ВЫТЯЖКИ С ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2638720C1 |

| Штамп для вытяжки полых деталей с переменной толщиной стенки по высоте | 2019 |

|

RU2705829C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ С СОХРАНЕНИЕМ ПЕРВОНАЧАЛЬНЫХ РАЗМЕРОВ ЗАГОТОВКИ | 2017 |

|

RU2693280C2 |

| Штамп для изотермического обратного выдавливания полой поковки | 2021 |

|

RU2765551C1 |

| Способ пластического структурообразования цилиндрических мерных заготовок | 2017 |

|

RU2657274C1 |

| Штамп для объемной штамповки деталей | 1986 |

|

SU1449223A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при получении деталей с однородной мелкозернистой структурой. Штамп содержит верхний и нижний пуансоны и матрицу. Диаметр верхнего пуансона равен или превышает диаметр прутковой заготовки. Диаметр нижнего пуансона меньше диаметра верхнего пуансона и равен диаметру детали. Матрица выполнена в виде верхней, промежуточной и нижней частей. Верхняя часть имеет входной цилиндрический участок, диаметр которого соответствует диаметру верхнего пуансона. Выходное отверстие верхней части имеет диаметр, меньший диаметра верхнего пуансона. Промежуточная часть матрицы имеет заходный и цилиндрический участки. Диаметр заходного участка соответствует диаметру выходного отверстия верхней части матрицы. Диаметр цилиндрического участка больше диаметра выходного отверстия верхней части матрицы и диаметра нижнего пуансона. Нижняя часть матрицы выполнена с заходным и выходным цилиндрическим участками. Диаметр заходного участка соответствует диаметру цилиндрического участка промежуточной части. Диаметр выходного участка соответствует диаметру нижнего пуансона. В результате обеспечивается увеличение степени накопленных сдвиговых деформаций за один проход. 1 з.п. ф-лы, 5 ил.

1. Штамп для получения цилиндрических металлических деталей с однородной мелкозернистой структурой из прутковых заготовок, содержащий верхний и нижний пуансоны, выполненные с возможностью взаимно согласованного перемещения, и матрицу с формообразующим трактом переменного диаметра, отличающийся тем, что верхний пуансон выполнен с диаметром, который равен или превышает диаметр прутковой заготовки, нижний пуансон выполнен с диаметром, меньшим диаметра верхнего пуансона и равным диаметру цилиндрической детали, а матрица выполнена в виде последовательно установленных с образованием формообразующего тракта верхней, промежуточной и нижней частей, при этом верхняя часть матрицы выполнена с входным цилиндрическим участком, имеющим диаметр, соответствующий диаметру верхнего пуансона, и длину, которая равна или превышает длину прутковой заготовки, и выходным отверстием, диаметр которого меньше диаметра верхнего пуансона, промежуточная часть матрицы выполнена с заходным участком с диаметром, соответствующим диаметру выходного отверстия верхней части матрицы, и цилиндрическим участком, выполненным с диаметром, большим диаметра выходного отверстия верхней части матрицы и диаметра нижнего пуансона, а нижняя часть матрицы выполнена с заходным участком, имеющим диаметр, соответствующий диаметру цилиндрического участка промежуточной части матрицы, и выходным цилиндрическим участком, диаметр которого соответствует диаметру нижнего пуансона.

2. Штамп по п. 1, отличающийся тем, что верхняя и промежуточная части матрицы установлены с возможностью сдвига относительно друг друга в горизонтальной плоскости на величину L≥Dов, где Dов - диаметр выходного отверстия верхней части матрицы.

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ ВЫСОКОПРОЧНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2116155C1 |

| СПОСОБ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2315117C2 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МАТЕРИАЛА ДЛИННОМЕРНЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2440865C1 |

| Способ обработки металлов давлением | 1975 |

|

SU595046A1 |

| KR 20020093403 A, 16.12.2002. | |||

Авторы

Даты

2017-08-30—Публикация

2015-12-30—Подача