Изобретение относится к обработке металлов давлением, в частности к пластическому структурообразованию металла путем воздействия на него сверхвысокими давлениями и интенсивными сдвиговыми деформациями и может быть использовано для получения материалов с принципиально новым уровнем свойств.

Известен способ для структурообразования металлов путем осадки металлической заготовки плоскими плитами подвергая ее сверхвысокому давлению [1]. Способ осуществляется следующим образом: образец устанавливается между двумя поршнями (пуансонами) по их оси и окружается кольцевой прокладкой. При сближении поршней, на которые действует усилие мощного гидравлического пресса, прокладка сминается и начинает выдавливаться из зазора между наковальнями. Силы трения в ней на контактах с наковальней уравновешивают созданное давление. При этом устанавливается радиальный градиент давления, максимальный в центре и резко убывающий до атмосферного в нижней части прокладки. Для уплотнения полости высокого давления используют кольцевые прокладки из материалов с низким коэффициентом внутреннего трения: пирофиллит, тальк, фторопласт и др.

Недостатком известного способа является неравномерность деформаций и наличие застойной зоны в центре осадочных плит, где сдвиговые деформации отсутствуют.

Известен способ структурообразования металлов по схеме «песочные часы», при котором цилиндрическую заготовку в холодном состоянии подвергают прямому выдавливанию и осадке в несколько циклов [2].

Недостатком этого способа является сравнительно малые давления и деформации.

Известно устройство для упрочнения материала давлением [3], содержащее узел для деформирования, имеющий два сообщенных канала, в одном из которых размещается заготовка и узел для нагружения, при помощи которого проталкивают заготовку во второй канал; при этом каналы узла для деформировании расположены под углом один к другому и имеют одинаковые диаметры, равные размеру заготовок, при этом, узел деформирования снабжен поворотными вокруг своих осей втулками, отверстия которых являются каналами узла для деформирования, и съемными вкладышами с отверстиями, соединяющими отверстия втулок между собой под углом. При равноканальном угловом прессовании происходят интенсивные сдвиговые деформации и сильное измельчение микроструктуры. Однако, вследствие отсутствия относительно больших сжимающих напряжений в металле не происходят фазовые превращения.

Наиболее близким по технической сущности к достигаемому эффекту является способ пластического структурообразования металлов при интенсивной пластической деформации [4], заключающейся в том, что для пластического структурообразования металлических заготовок сначала производят закрытую осадку, а затем последовательно обратное и прямое выдавливание с одного торца заготовки. После этого процесс повторяют с другого торца заготовки.

Недостатком способа является то, что интенсивные пластические деформации происходят в условиях сравнительно малых давлениях, получение заданной структуры достигается за несколько циклов, что значительно усложняет процесс.

Прототипом для осуществления способа является устройство [4], содержащее две матрицы и пуансоны, снабженное плитой с шероховатой поверхностью, на которой установлена матрица с расположенной внутри нее заготовкой, при этом один из пуансонов выполнен полым с закругленной внутренней кромкой с одного торца, внутри которого расположен второй пуансон.

Данное устройство не обеспечивает получение нанокристаллической структуры металла за меньшее число циклов обработки в результате повышения степени деформации за цикл.

Задачей изобретения является получение однородной мелкозернистой структуры по всему объему без застойных зон при воздействии интенсивных пластических деформаций и высоких давлений.

Поставленная задача достигается тем, что в способе пластического структурообразования металлических заготовок, включающем обратное выдавливание, угловое прессование и осадку заготовки, которые осуществляются посредствам матрицы и двух пуансонов, один из которых выполнен полым, первоначально путем приложения деформирующей силы к пуансону осуществляют обратное выдавливание из матрицы и угловое прессование в зазор между матрицей и полым пуансоном, а затем путем приложения деформирующей силы к обоим пуансонам осуществляют одновременно обратное выдавливание, угловое прессование и осадку.

В процессе первой стадии деформирования происходит измельчение структуры металлов путем интенсивной пластической деформацией при обратном выдавливании из матрицы и угловом прессовании в зазор между матрицей и полым пуансоном. Во второй стадии интенсивная пластическая деформация происходит под действием высоких давлений, вызванных осадкой заготовки пустотелым пуансоном.

Устройство для осуществления способа содержит матрицу, в которой выполнена полость с расположенной в ней заготовкой, и полый пуансон, внутри которого расположен другой пуансон, причем полый пуансон образует с матрицей зазор, а другой пуансон выполнен с фланцем, взаимодействующим с полым пуансоном. Матрица и полный пуансон снабжены выступами, которые уменьшают величину зазора между ними при достижении наибольшего диаметра осаживаемой заготовки.

Применение устройства осуществляет структурообразование металлов за один рабочий ход инструмента. Интенсивные пластические деформации происходят под действием высоких давлений, вызванных осадкой, и течением металла в процессе обратного выдавливания и углового прессования. Наличие выступов на матрице и полом пуансоне затрудняет течение металла из зазора между ними, что способствует созданию высоких давлений при осадке металла.

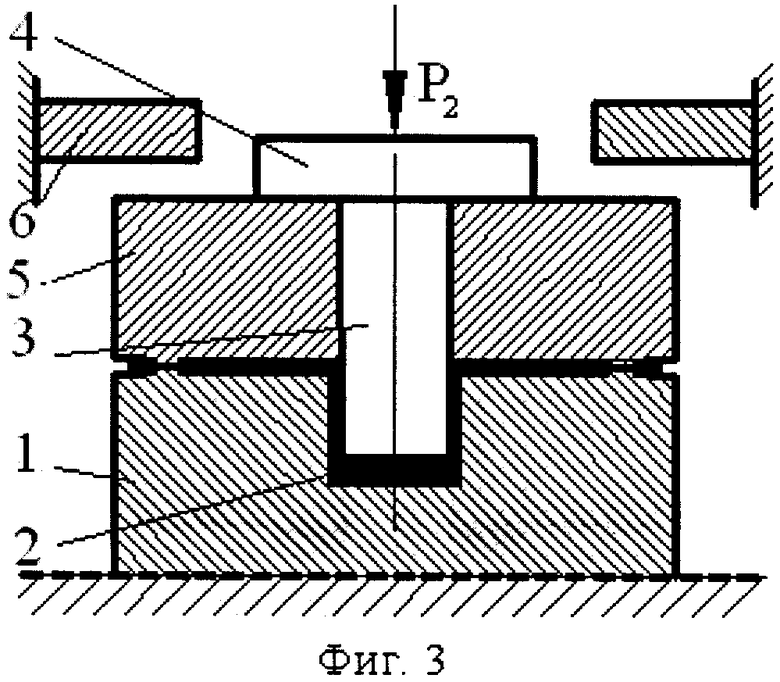

Сущность изобретения поясняется следующими чертежами: на фиг.1 изображен общий вид устройства в исходном положении; на фиг.2 изображена первая стадия процесса (обратное выдавливание и угловое прессование металла); на фиг.3 изображена вторая стадия процесса (одновременно обратное выдавливание, угловое прессование и осадка).

Устройство для пластического структурообразования металлов содержит: матрицу 1, в которой выполнена полость 2, куда устанавливают заготовку, пуансон 3 с фланцем 4, расположенным внутри полого пуансона 5 с возможностью осевого перемещения, который образует зазор Z с матрицей 1. Величина зазора Z определяется упором 6, взаимодействующим с полым пуансоном 5. Матрица 1 и полый пуансон 5 снабжены выступами, которые уменьшают величину зазора между ними при достижении наибольшего диаметра осаживаемой заготовки.

Способ осуществляют следующим образом. Металлическую заготовку помещают в матрицу 1, пуансон 3 своим торцом упирается в заготовку, а полый пуансон 5 образует с матрицей 1 зазор Z и закрепляется от перемещения вверх, например, с помощью упоров 4 (фиг.1). Далее на пуансон 3 воздействует деформирующая сила P1, в результате чего происходит обратное выдавливание из матрицы 1 и угловое прессование в зазор Z между матрицей 1 и полым пуансоном 5. В процессе течения металла из матрицы в зазор происходит интенсивная пластическая деформация. При достижении заготовкой заданного наружного диаметра пуансон 3 своим фланцем 4 упирается в полый пуансон 5. В дальнейшем происходит движение одновременно обоих пуансонов, под действием силы P2, при этом пуансон 3 выдавливает металл в зазор между матрицей 1 и полым пуансоном 5, а сам полый пуансон 5 производит осадку металла в упомянутом зазоре (фиг.3). В процессе осадки происходит увеличение диаметра заготовки. При достижении наибольшей величины этого диаметра происходит течение металла в щель, образованную выступами на матрице 1 и полом пуансоне 5. При дальнейшей осадке в металле возникают наибольшие давления.

Источники информации:

1. Граменицкий Е.Н., Котельникова А.Р., Батанова A.M., Щекина Т.И., Плечев П.Ю. Экспериментальная и техническая петрология, 1-3-8 Конструкционные приемы достижения сверхвысоких давлений. - М.: Научный мир, 2000, рис 111.

2. Авторское свидетельство №1741960, кл. B21J 5/00. Способ пластического структурообразования и устройство для его осуществления.

3. Авторское свидетельство №492780, кл. G01N 3/00. Устройство для упрочнения материала давлением.

4. Патент России №2189883, кл. B21J 5/00, B21J 13/02, C21D 7/02. Способ пластического структурообразования металлов при интенсивной пластической деформации и устройство для его осуществления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования металлических слитков и пресс для его осуществления | 2019 |

|

RU2713764C1 |

| Способ пластического структурообразования цилиндрических мерных заготовок | 2017 |

|

RU2657274C1 |

| Способ пластического структурообразования металлов при интенсивной пластической деформации и устройство для его осуществления | 2016 |

|

RU2660497C2 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2515705C2 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2578880C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2424076C1 |

| Способ пластического структурообразования и устройство для его осуществления | 1989 |

|

SU1741960A1 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛА | 2014 |

|

RU2570268C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ С СОХРАНЕНИЕМ ПЕРВОНАЧАЛЬНЫХ РАЗМЕРОВ ЗАГОТОВКИ | 2017 |

|

RU2693280C2 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ ВЫСОКОПРОЧНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2116155C1 |

Изобретение относится к обработке металлов давлением, в частности к пластическому структурообразованию металла методом объемной штамповки путем воздействия на заготовку сверхвысокими давлениями с получением интенсивных сдвиговых деформаций, и может быть использовано для получения материалов с принципиально новым уровнем свойств. Объемную штамповку производят в устройстве, содержащем матрицу, и два пуансона. Один пуансон выполнен полым и образует с матрицей зазор. Другой пуансон расположен внутри полого пуансона. Первоначально путем приложения деформирующей силы к другому пуансону осуществляют обратное выдавливание заготовки из матрицы и угловое прессование в зазор между матрицей и полым пуансоном. Затем приложением деформирующей силы к обоим пуансонам осуществляют одновременно обратное выдавливание, угловое прессование и осадку. Матрица и полный пуансон могут быть выполнены с выступами для уменьшения величины зазора между ними при достижении наибольшего диаметра осаживаемой заготовки. В результате обеспечивается возможность получения однородной мелкозернистой структуры по всему объему без застойных зон. 2 н. и 1 з.п. ф-лы, 3 ил.

1. Способ пластического структурообразования металлических заготовок методом объемной штамповки, включающий обратное выдавливание, угловое прессование и осадку заготовки, которые осуществляются посредством матрицы и двух пуансонов, один из которых выполнен полым, отличающийся тем, что первоначально путем приложения деформирующей силы к пуансону осуществляют обратное выдавливание из матрицы и угловое прессование в зазор между матрицей и полым пуансоном, а затем путем приложения деформирующей силы к обоим пуансонам осуществляют одновременно обратное выдавливание, угловое прессование и осадку.

2. Устройство для пластического структурообразования металлических заготовок методом объемной штамповки, содержащее матрицу, в которой выполнена полость для расположения заготовки, и полый пуансон, внутри которого расположен другой пуансон, отличающееся тем, что полый пуансон образует с матрицей зазор, а другой пуансон выполнен с фланцем для взаимодействия с полым пуансоном.

3. Устройство по п.2, отличающееся тем, что матрица и полый пуансон снабжены выступами для уменьшения величины зазора между ними при достижении наибольшего диаметра осаживаемой заготовки.

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛОВ ПРИ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2189883C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2424076C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ ВЫСОКОПРОЧНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2116155C1 |

| Способ пластического структурообразования и устройство для его осуществления | 1989 |

|

SU1741960A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ НЕСТОЙКИХ ПРОДУКТОВ АНОДНОГО ОКИСЛЕНИЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1931 |

|

SU43585A1 |

| Коррекционное устройство | 1939 |

|

SU68674A1 |

| US 6895795 B1, 24.05.2005. | |||

Авторы

Даты

2013-09-20—Публикация

2012-03-15—Подача