Настоящее изобретение касается способа изготовления подложки, в частности стеклянной, имеющей атласный или матовый вид.

Принято получать такие подложки в результате обработки поверхности одной из сторон прозрачной, сверхпрозрачной или окрашенной подложки. Подложка, матированная кислотой, отличается совершенно однородным атласным видом. Тем не менее, полупрозрачная, данная подложка позволяет свету проходить, все еще защищая от взглядов внутренние пространства.

Подложка, поверхность которой подвергают обработке, представляет собой, известным образом, подложку, типа стеклянной, полученную в результате изготовления флоат-методом.

Напоминают, что флоат-стекло получают, исходя из состава стеклующегося материала, доведенного до температуры, обеспечивающей плавление (обычно порядка 1400-1550°С) вышеупомянутого стеклующегося материала до получения жидкой ванны. Указанную жидкую ванну выливают на расплав олова с температурой приблизительно 1000°С. Принимая во внимание различие в плотностях олова и жидкого стекла, оно плавает на олове и образует ленту с естественной толщиной от 6 до 7 мм. Плоскости стеклянной ленты полируются поверхностью олова (и определяют данную плоскость подложки как оловянную плоскость) и пламенем на другой стороне подложки (в таком случае определяют данную плоскость как атмосферную плоскость).

Приспособления позволяют ускорять или уменьшать растекание стекла, чтобы задавать его толщину.

На выходе с оловянной ванны лента, становящаяся твердой, продвигается через вытягивающее устройство, в котором температура ленты уменьшается от 650 до 250°С. Медленное охлаждение продолжается, в таком случае на открытом воздухе, позволяя снять все внутренние напряжения стекла, которые могли бы вызывать его поломку во время резки.

Холодную ленту, до сих пор непрерывную, разрезают на пластины, называемые PLF или DLF соответственно их размеру, и складывают в кипы.

Именно упомянутые пластины окрашенного, прозрачного, сверхпрозрачного стекла вновь берут, в случае необходимости, после осуществления другой резки, и направляют в установку для обработки поверхности, предназначенную для матирования в результате пропускания через ванну со средством для обработки поверхности (в частности, с плавиковой кислотой) или распыления того же самого средства на одну из сторон подложки, при этом другая сторона защищена защитным покрытием (обычно, воском) для того, чтобы не подвергаться воздействию средства для обработки поверхности, при этом упомянутое пропускание через ванну со средством для обработки поверхности может быть осуществлено несколько раз, соответственно различным концентрациям вышеупомянутого средства.

Авторы изобретения констатируют, что поверхность, обработанная таким образом, хотя имеет удовлетворительный атласный и/или матовый вид, проявляет чувствительность к царапанию, что делает продукт недолговечным и ограничивает возможности его применения.

Таким образом, настоящее изобретение имеет целью устранить неудобства предыдущего способа, предлагая обработку, которая зрительно ликвидирует, даже которая максимально ограничивает видимые последствия результатов механических воздействий на поверхность, в частности механических воздействий, происходящих при царапании.

С этой целью предложен способ изготовления подложки, в частности стеклянной, имеющей, по меньшей мере, на одной из ее сторон, в частности, атласный вид поверхности, отличающийся тем, что, по меньшей мере, часть поверхности вышеупомянутой подложки подвергнута поверхностной обработке распылением порошкообразного продукта, величина частиц которого, в единицах меш, находится в интервале от 35 до 325, причем упомянутую обработку поверхности осуществляют перед обработкой поверхности химическим способом.

Благодаря упомянутой обработке поверхности распылением или дробеструйной обработкой порошкообразным продуктом, перед стадиями обработки поверхности химическим способом, получают значительное улучшение характеристик устойчивости к царапанию.

В предпочтительных способах осуществления изобретения можно, в случае необходимости, прибегнуть, кроме того, к одному и/или другому из следующих мероприятий:

- осуществляют обработку поверхности, одновременно или последовательно, на каждой из сторон подложки,

- распыляют порошкообразный продукт на основе оксида алюминия,

- распыляют порошкообразный продукт на основе белого корунда,

- распыляют порошкообразный продукт на основе красно-коричневого корунда,

- распыление осуществляют влажным способом,

- распыление осуществляют сухим способом,

- применяют способ к цветной, окрашенной, в известных случаях, пузырчатой подложке.

Другие характеристики и преимущества изобретения показаны в следующем описании, приведенном в качестве примеров, не носящих ограничительного характера, иллюстрированном следующими фигурами:

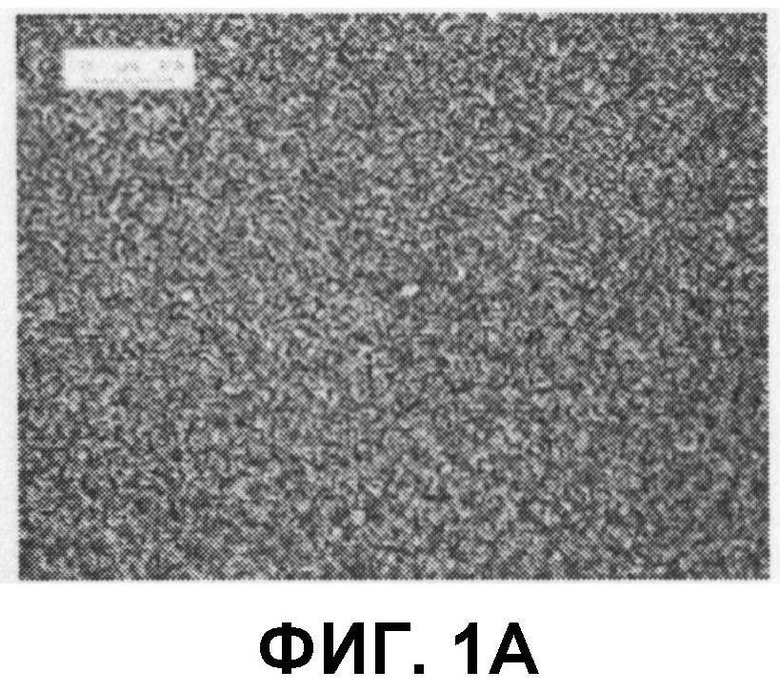

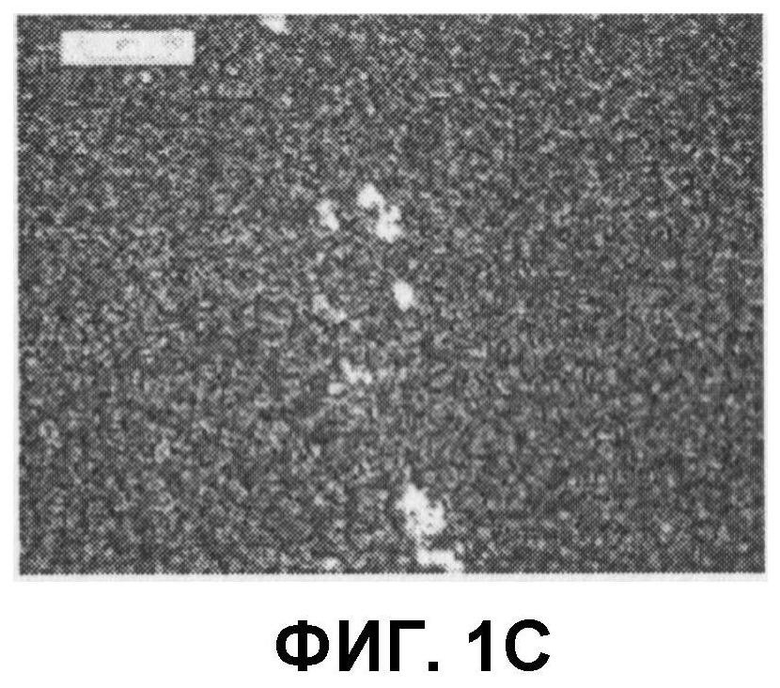

Фиг.1A, 1B, 1C представляют собой фотографии подложки, подвергнутой обработке химическим способом,

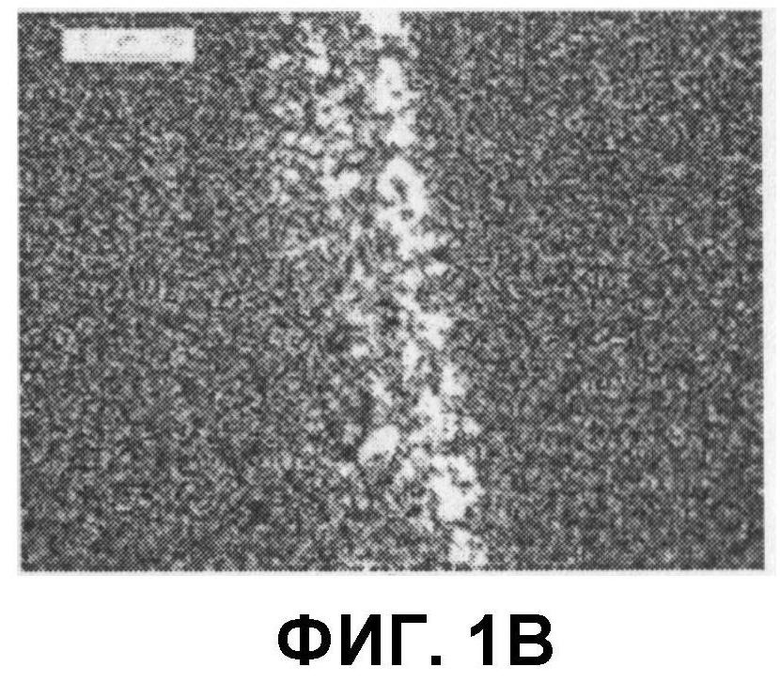

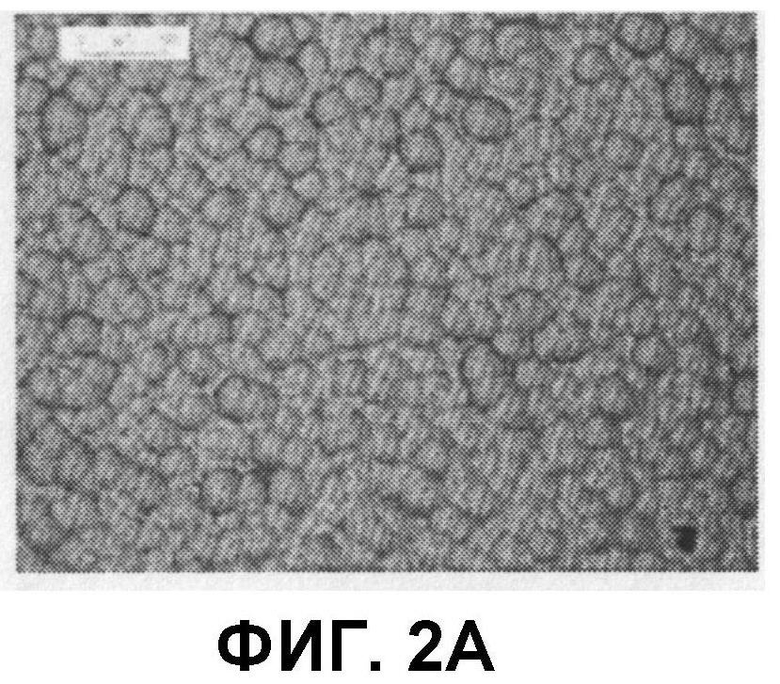

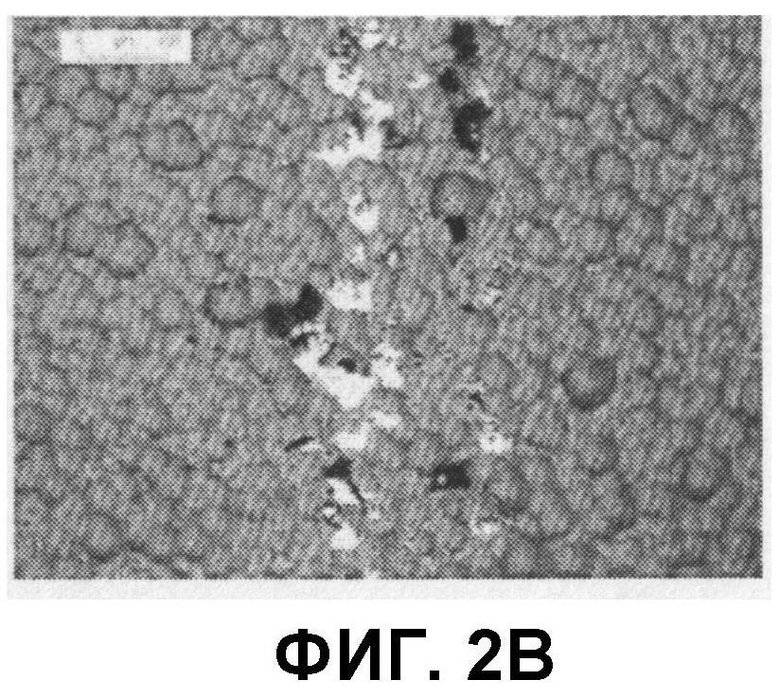

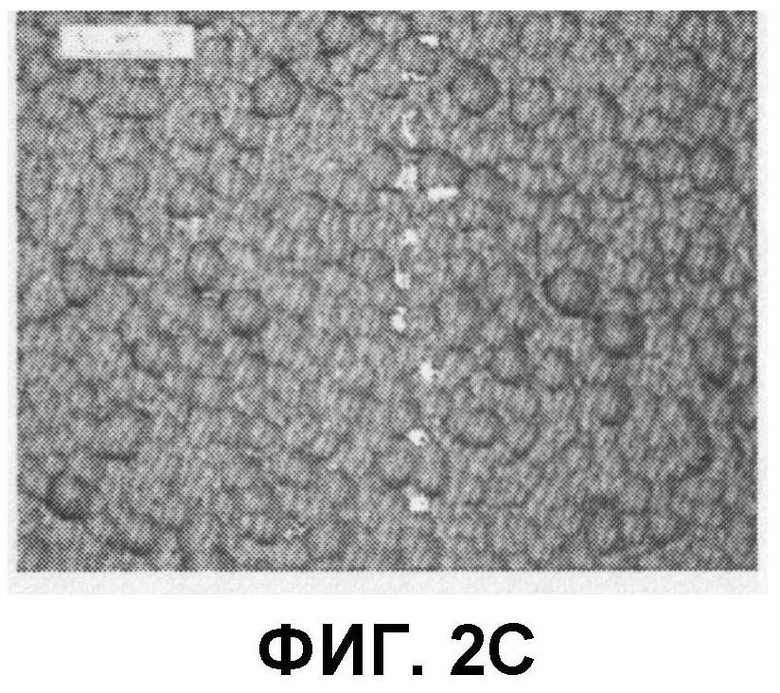

Фиг.2A, 2B, 2C представляют собой фотографии подложки, подвергнутой двум последовательным обработкам химическим способом,

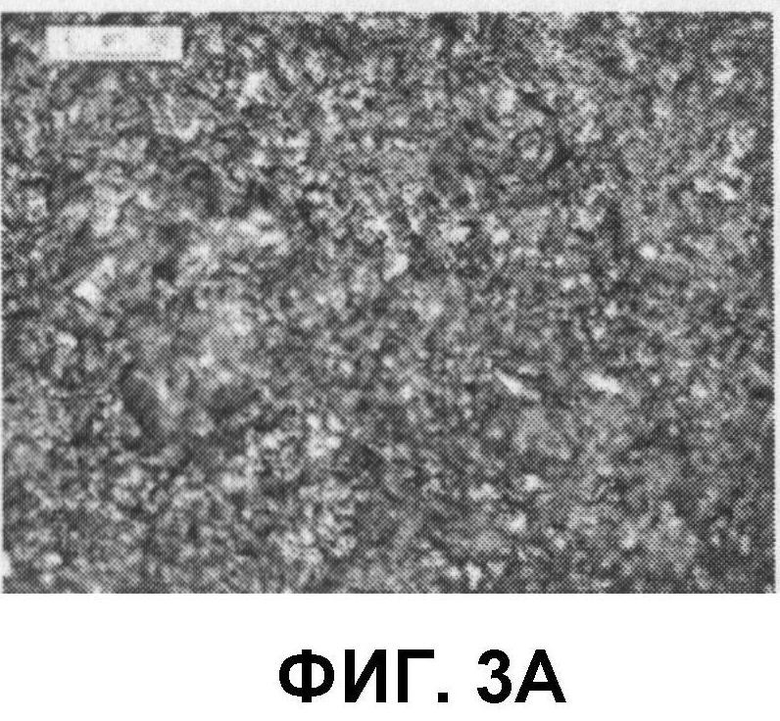

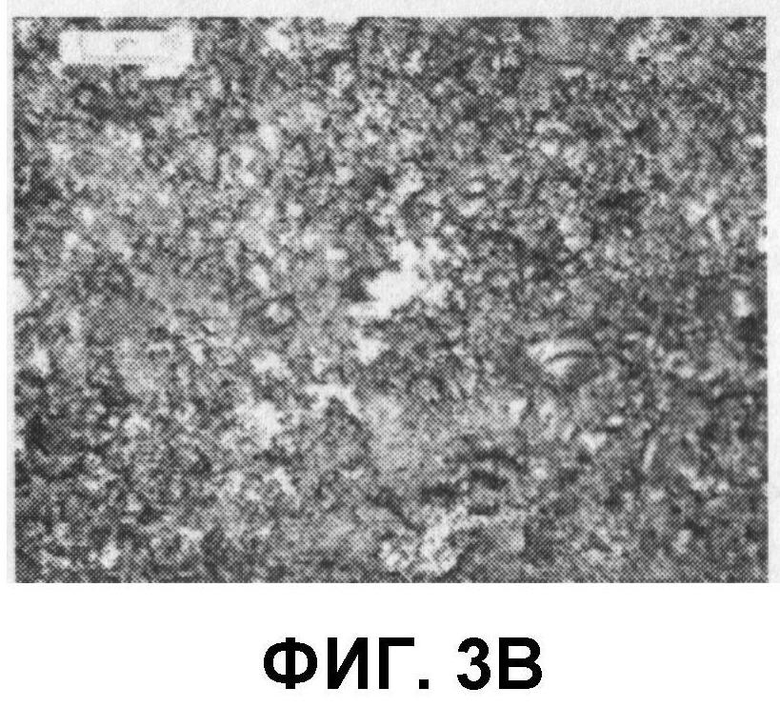

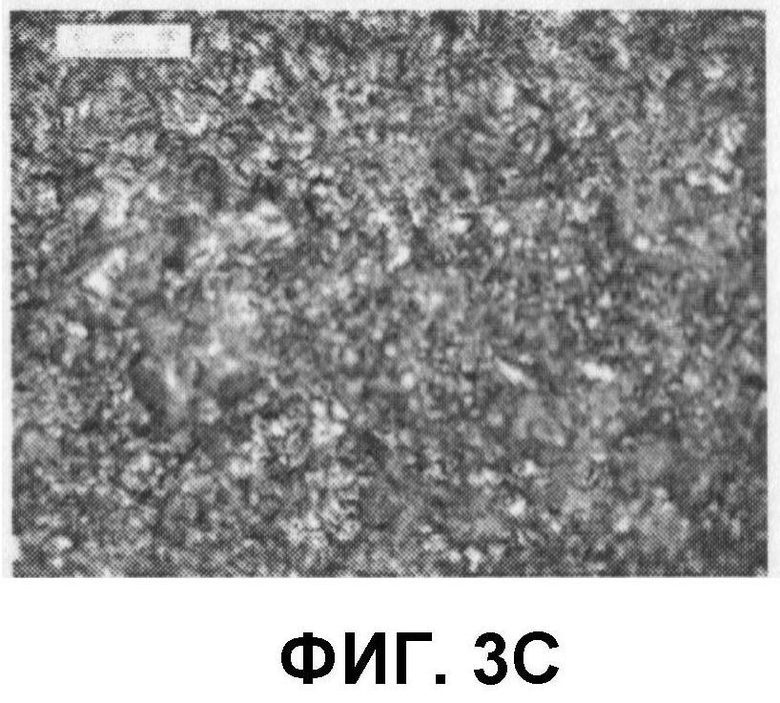

Фиг.3A, 3B, 3C представляют собой фотографии подложки, подвергнутой поверхностной обработке порошкообразным продуктом,

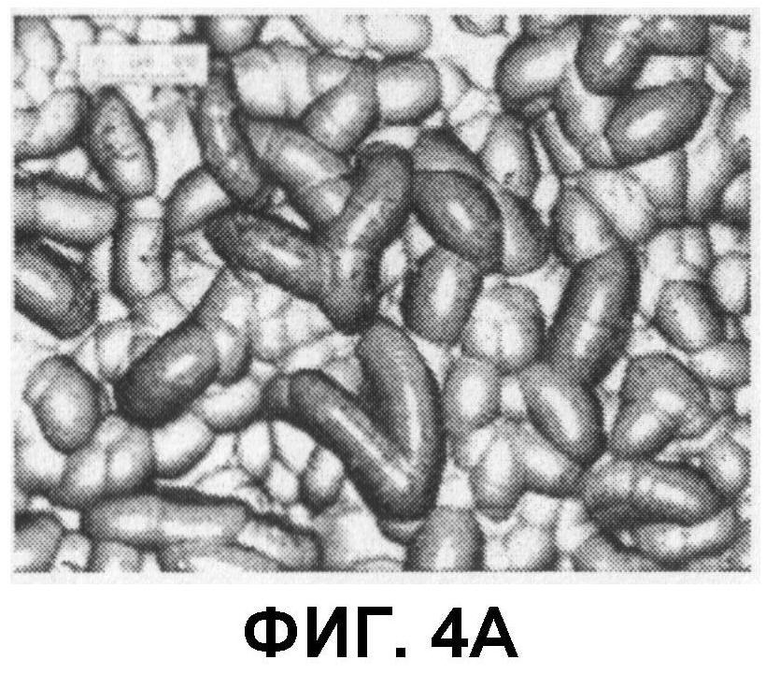

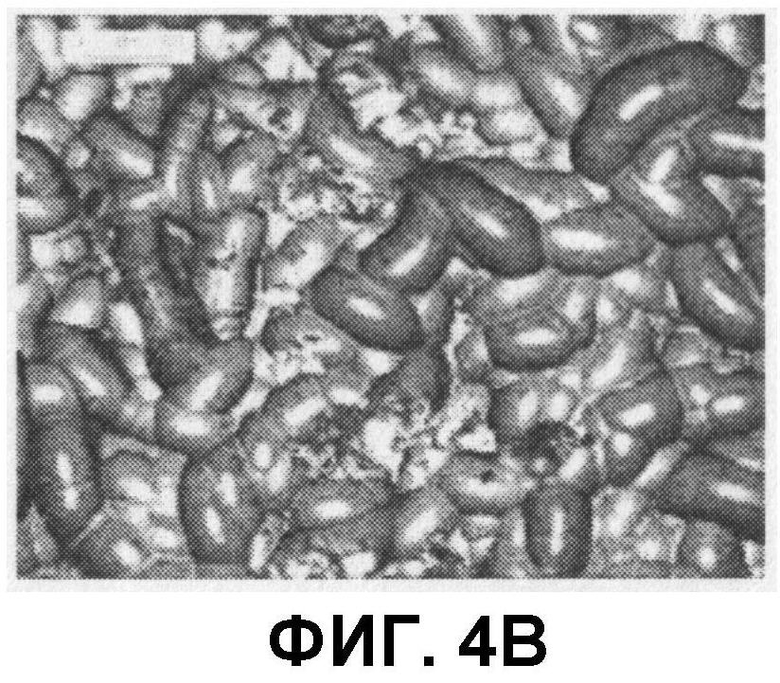

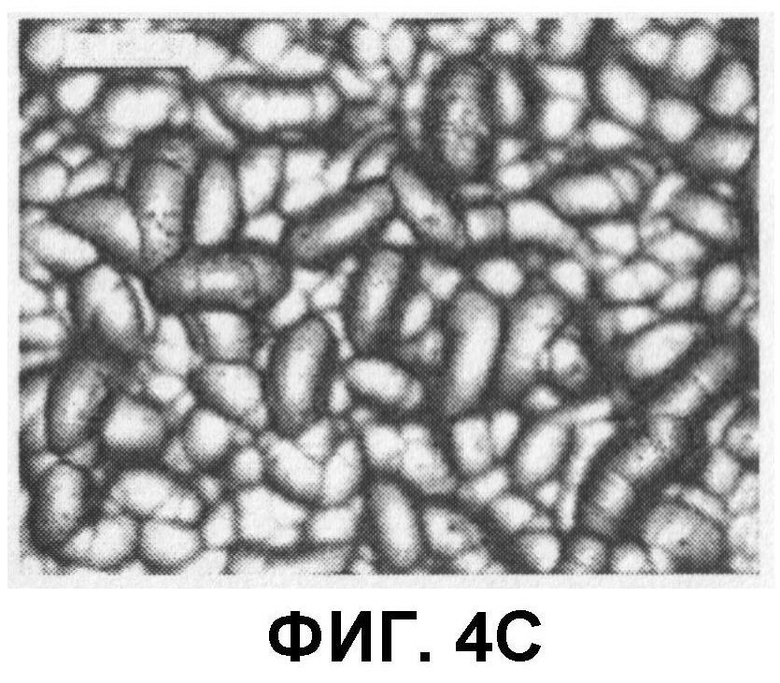

Фиг.4A, 4B, 4C представляют собой фотографии подложки, подвергнутой обработке, примененной к подложке, изображенной на Фиг.3A, 3B, 3C, предварительно обработкам химическим способом, относящимся к Фиг.2A, 2B, 2C,

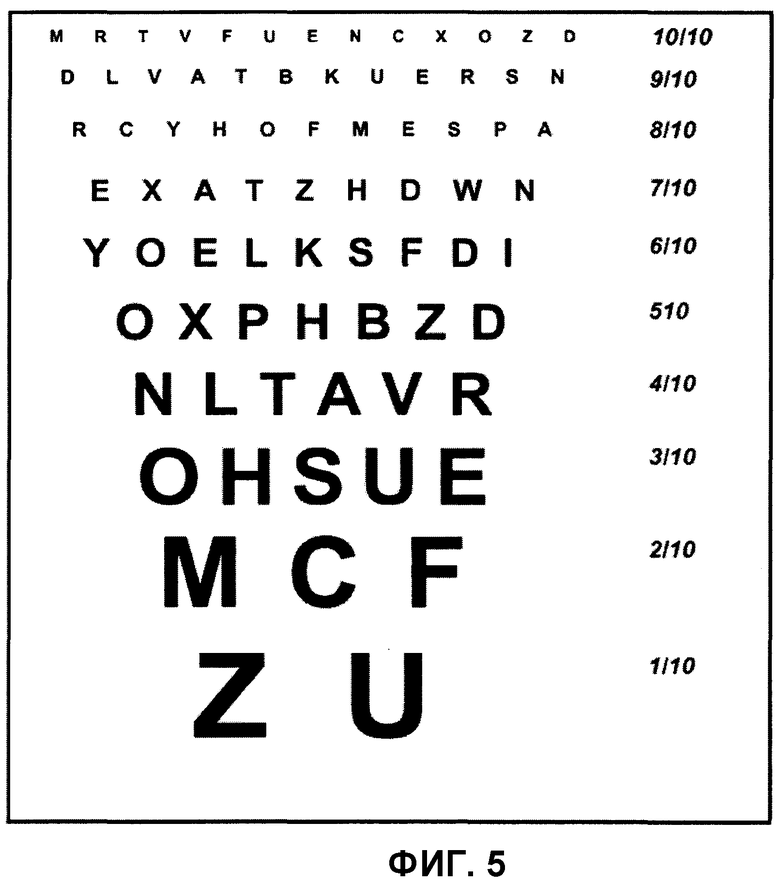

Фиг.5 представляет собой оптометрическую шкалу Монуайе (Monoyer) 5 м.

Согласно предпочтительному варианту осуществления способа, являющегося предметом изобретения, действуют исходя из пластины или подложки, предназначенной для остекления, полученной способом изготовления традиционного типа. Вышеупомянутая пластина представляет собой пластину формата PLF или DLF, получающуюся в результате резки стеклянной ленты, выходящей из флотационной ванны, как это было упомянуто перед этим.

Подложки находятся в камере, внутри которой осуществляют обработку их поверхности порошкообразным продуктом согласно сухому способу и в следующих операционных условиях: комнатная температура и скорость обработки, находящаяся в интервале от 0,15 до 0,50 м2/мин.

В качестве примера, обычно, применяют порошкообразный продукт, называемый “корунд белый” (Corindon blanc), на основе смеси, содержащей, преобладающим образом, оксид алюминия (Al2O3/99,80%), затем, в значительно меньших количествах, диоксид кремния (SiO2/0,023%), оксид железа (Fe2O3/0,035%), оксид титана (TiO2/0,006%), оксид кальция (СаО/0,01%) и оксид натрия (Na2O/0,15%).

Как вариант, можно использовать смесь, называемую “корунд красно-коричневый” (Corindon rouge brun), содержащую, преобладающим образом, оксид алюминия (Al2O3/95,80%), затем, в значительно меньших количествах, диоксид кремния (SiO2/0,70%), оксид железа (Fe2O3/0,20%), оксид титана (TiO2/2,80%), оксид кальция (СаО/0,20%) и оксиды натрия, магния и калия в форме следов.

Каков бы ни был тип используемого корунда, предпочтительно, выбирают смесь, гранулометрия которой соответствует величине в интервале от 35 до 325 меш. Величина, выраженная в “меш”, определяется как число отверстий на квадратный дюйм.

Таким образом, одну из сторон упомянутой подложки, даже обе, одновременно или последовательно, или часть поверхности одной или другой из сторон, подвергают в вышеупомянутой камере описанной обработке поверхности.

После пескоструйной обработки подложка имеет на своей поверхности многочисленные частицы порошкообразного продукта (в особом случае, корунда), которые будут удалены на стадии промывки и чистки щеткой внутри моечной машины.

После промывки и удаления остатков стадии обработки поверхности распылением корунда или подобного продукта, по меньшей мере, часть поверхности подложки подвергают поверхностной обработке химическим способом. Данная обработка включает в себя стадию, на которой, по меньшей мере, часть поверхности подложки очищают или травят химически при помощи водного раствора плавиковой кислоты согласно следующему механизму:

H+ + F- + SiO2 → [SiF6]2- + H2O

За данной стадией следует стадия, на которой имеет место образование осадка согласно следующему механизму:

[SiF6]2- + NH4 + → [NH4]2[SiF6]

Можно получить атласную или матовую поверхность. Данный относительно древний способ был описан американским химиком Бенжаменом Тилхэмом (Benjamin Tilgham) в 1870-е годы.

Сообразно желаемой степени атласистости или матовости, применяют несколько ванн химической обработки, каждая из которых содержит различные концентрации плавиковой кислоты и фторида.

После химической обработки (пропускание, по меньшей мере, через одну ванну, даже две) подложку вновь вводят в моечную машину и затем сушат.

Авторы изобретения заметили, что можно количественно определить степень матовости или атласистости, получаемой упомянутым способом обработки поверхности.

С этой целью используют оптометрическую шкалу Монуайе 5 м, которая обычно встречается у офтальмологов для измерения остроты зрения издалека (см. Фиг.5). Существует также оптометрическая шкала Монуайе 3 м, которая функционирует тем же самым образом, что предыдущая.

Данная оптометрическая шкала Монуайе содержит 10 строк букв. Каждая строка соответствует 1/10 остроты зрения. Пользователь должен находиться на расстоянии 5 метров от используемой шкалы.

Известны другие системы, основанные на том же самом способе интерпретации (в качестве неограничивающих: тест Пигассу (PIGASSOU), тест Арманьяка (d'ARMAIGNAC), Ландольта (de LANDOLT), ручной тест Парино (PARINEAU)).

Методика испытания следующая:

- таблицу Монуайе (для 5 м) помещают на стене при дневном свете;

- подложку, подвергнутую обработке поверхности (порошкообразный продукт, химическая обработка, порошкообразный продукт + химическая обработка (по меньшей мере, в одной ванне, даже в двух)) помещают параллельно таблице Монуайе на расстоянии 4 см, обработанной поверхностью напротив таблицы;

- наблюдатель, обладающий нормальной остротой зрения, находится на среднем расстоянии от 1 до 5 м, в частности на среднем расстоянии 3 м (которое соответствует, на самом деле, расстоянию, которое можно встретить в лаборатории контроля) от таблицы Монуайе, поддерживающей образец, и на его оси;

- в шкале Монуайе пользователь определяет строку, с 1 по 10, которую он способен прочитать в зависимости от интенсивности матирования или степени атласистости;

- в данной шкале самое большее две плохо читаемые буквы на строке определяют упомянутую строку.

В зависимости от осуществленных обработок, можно указать диапазон получаемых уровней матирования или атласистости:

- подложка, подвергнутая 1 единственной химической обработке с одной стороны: 3 (± 1);

- подложка, подвергнутая 2 химическим обработкам с одной стороны: 8 (± 1);

- подложка, подвергнутая предварительно двум химическим обработкам с одной стороны, дополнительной механической обработке 4 (± 1).

Авторы изобретения заметили, что подложки, обработанные таким образом, демонстрируют значительное улучшение характеристик устойчивости к царапанию, или, по меньшей мере, что нанесенные царапины становятся менее видимыми.

Таким образом, подложку подвергают различным обработкам поверхности, химической и механической. Одну и ту же подложку царапают при помощи металлического предмета, одну фотографию снимают перед упомянутым царапанием (фотографии с индексом А), вторую фотографию снимают после осуществления царапания (фотографии с индексом В), третью фотографию снимают после очистки зоны царапания (фотографии с индексом С).

При царапании металлическим предметом наблюдают отложение металла на царапаную поверхность. Упомянутое отложение является отражающим и делает царапину очень видимой (Фиг.1В, 2В, 3В в меньшей степени).

На подложках, подвергнутых химическому травлению (Фиг.1С), и на подложке, подвергнутой механическому воздействию - распылению корунда - (Фиг.3С), даже после очистки поверхности обтиранием, металл остается захваченным в шероховатости поверхности, и царапины остаются видимыми.

У подложки, подвергнутой всем механическим (распыление оксида алюминия) и химическим (двойное травление) обработкам, структура исследуемого продукта, напротив, является крупной и с гладким рельефом. Таким образом, данная поверхность является легко очищаемой. Когда обтирают царапаную зону, достигают удаления металлических отложений, и царапина больше не видна (см. Фиг.4С).

Ниже даны величины шероховатости, выраженные, соответственно, в Ra (средняя глубина), Rsm (средний шаг) и Rdq (средний наклон).

продуктом

продуктом

В итоге приведенных таблиц, обработка при помощи порошкообразного продукта гарантирует очень гладкое состояние поверхности по сравнению с состояниями поверхности, полученными химическими способами, и ее арифметическая шероховатость находится в интервале от 1 до 1,10 мкм.

Подложка, полученная в результате данного способа изготовления, может быть использована в качестве элемента фасада, предмета интерьера, перегородки, обстановки, мебели для торговли, прилавков, дверей, витрин, декоративных элементов для кухонь, ванных комнат, окон. Данные элементы представляют собой витражи или части внутреннего или внешнего остекления.

Изобретение относится к способу изготовления подложки, в частности стеклянной, имеющей атласный или матовый вид. По способу изготовления подложка выполнена по меньшей мере на одной из ее сторон, в частности, с атласным видом поверхности. По меньшей мере часть вышеупомянутой поверхности подложки подвергнута поверхностной обработке распылением порошкообразного продукта. Величина его частиц в единицах меш находится в интервале от 35 до 325. Обработку поверхности осуществляют перед обработкой поверхности химическим способом. Техническим результатом изобретения является увеличение устойчивости к видимым последствиям механических воздействий на поверхность подложки. 4 н. и 7 з.п. ф-лы, 13 ил., 3 табл.

1. Способ изготовления подложки, в частности стеклянной, имеющей, по меньшей мере, на одной из ее сторон, в частности, атласный вид поверхности, характеризующийся тем, что, по меньшей мере, часть вышеупомянутой поверхности подложки подвергнута поверхностной обработке распылением порошкообразного продукта, величина частиц которого, в единицах меш, находится в интервале от 35 до 325, причем упомянутую обработку поверхности осуществляют перед обработкой поверхности химическим способом.

2. Способ по п.1, отличающийся тем, что обработку поверхности распылением осуществляют, одновременно или последовательно, на каждой из сторон подложки.

3. Способ по любому из п.1 или 2, отличающийся тем, что распыляют порошкообразный продукт на основе оксида алюминия.

4. Способ по п.3, отличающийся тем, что распыляют порошкообразный продукт на основе белого корунда.

5. Способ по п.3, отличающийся тем, что распыляют порошкообразный продукт на основе красно-коричневого корунда.

6. Способ по любому из пп.1 или 2, отличающийся тем, что распыление осуществляют влажным способом.

7. Способ по любому из пп.1 или 2, отличающийся тем, что распыление осуществляют сухим способом.

8. Способ по любому из пп.1 или 2, отличающийся тем, что его применяют к окрашенной, подкрашенной, пузырчатой подложке.

9. Применение подложки, полученной в результате осуществления способа по любому из предыдущих пунктов, характеризующееся тем, что ее используют в качестве элемента фасада, предмета интерьера, перегородки, обстановки, мебели для торговли, прилавков, дверей, витрин, декоративных элементов для кухонь, ванных комнат, окон.

10. Подложка, полученная в результате осуществления способа по любому из пп.1-8, характеризующаяся тем, что по шкале Монуайе (Моnоуеr) 5 м она имеет величину 4 (±1).

11. Подложка, полученная в результате осуществления способа по любому из пп.1-8, характеризующаяся тем, что она имеет арифметическую шероховатость (Ra), находящуюся в интервале от 1 до 1,10 мкм.

| Способ получения тонкослойного защитного покрытия | 1991 |

|

SU1819163A3 |

| Способ получения декоративного покрытиязОлОТиСТОгО цВЕТА | 1979 |

|

SU823331A1 |

| Состав для матирования стекла | 1987 |

|

SU1477707A1 |

| Полимерная матированная пленка | 1974 |

|

SU605531A3 |

| ДОРНИРУЮЩАЯ ГОЛОВКА ДЛЯ УСТАНОВКИ НАКОНЕЧНИКОВ В СТАЛЬНОЙ ТРУБЕ, ФУТЕРОВАННОЙ ПОЛИЭТИЛЕНОВОЙ ОБОЛОЧКОЙ | 2001 |

|

RU2212302C2 |

| EP 0811582 A1, 10.12.1997 | |||

| EP 0916626 A1, 19.05.1999 | |||

| JP 6179975 A, 28.06.1994. | |||

Авторы

Даты

2011-08-20—Публикация

2007-02-12—Подача