Изобретение относится к области обработки металлов давлением, в частности к процессам закрепления теплообменных труб в трубных решетках теплообменных аппаратов с образованием неразъемных механических соединений, имеющих внешнее и внутреннее торцовые уплотнения.

Известен способ закрепления теплообменных труб в трубных решетках, при котором теплообменную трубу одним из концов устанавливают в трубное отверстие, фиксируют ее от возможного осевого перемещения, приваривают торец трубы к лицевой поверхности трубной решетки с последующей развальцовкой трубы путем приложения сжимающего к ее внутренней поверхности усилия, например механической вальцовкой (см. Дорошенко П.А. Технология производства судовых парогенераторов и теплообменных аппаратов. - Ленинград: Судостроение, 1972, 143 с.).

К главному недостатку известного способа закрепления теплообменных труб в трубных решетках следует отнести повышенную стоимость производства комбинированных соединений. Кроме того, последние имеют определенное ограничение по использованию, так как не все материалы, образующих пары соединяемых элементов, являются свариваемыми. Данное неразъемное соединение имеет только внешнее уплотнение в виде сварного шва. Долговечность такого уплотнения всецело зависит от коррозионной стойкости последнего.

Известен также способ закрепления теплообменных труб в трубных решетках, включающий выполнение на трубах профилированных законцовок, содержащих полотно, внешнее его утолщение в виде бандажа трапециевидного поперечного сечения и внутреннее его утолщение за бандажом, установку профилированной законцовки в трубное отверстие, содержащее внешнюю и внутреннюю кольцевые канавки прямоугольного поперечного сечения с образованием двух цилиндрических поясков, располагая бандаж напротив внешней кольцевой канавки, и последующее закрепление профилированной законцовки в трубном отверстии путем приложения деформирующего усилия к ее внутренней поверхности, например, роликами механической вальцовки (RU 2317173 С2, 20.02.2008, В21D 53/08, 41/00, бюл. №5 - прототип).

К недостатку известного способа следует отнести отсутствие торцовых уплотнений, что в условиях агрессивной рабочей среды может сокращать срок межремонтного пробега трубного пучка.

Задачей изобретения является разработка такого способа закрепления теплообменных труб в трубных решетках, при котором неразъемные механические соединения упомянутых элементов дополняются внешним и внутренним торцовыми уплотнениями. В результате устраняется возможность проникновения рабочей среды на контактную поверхность соединяемых элементов, а значит, устраняется причина возможного сокращения срока межремонтного пробега.

Технический результат достигается тем, что в способе закрепления теплообменных труб в трубных решетках, включающего выполнение на трубах профилированных законцовок, содержащих полотно, внешнее его утолщение в виде бандажа трапециевидного поперечного сечения и внутреннее его утолщение за бандажом, установку профилированной законцовки в трубное отверстие, содержащее внешнюю и внутреннюю кольцевые канавки прямоугольного поперечного сечения с образованием двух цилиндрических поясков, располагая бандаж напротив внешней кольцевой канавки, и последующее закрепление профилированной законцовки в трубном отверстии путем приложения деформирующего усилия к ее внутренней поверхности, например, роликами механической вальцовки, согласно изобретению трубное отверстие выполняют с кольцевой выемкой, увеличивая число цилиндрических поясков в трубном отверстии до трех, и неразъемное механическое соединение упомянутых элементов выполняют с дополнительными внешним и внутренним торцовыми уплотнениями, для чего профилированную законцовку формируют на некотором расстоянии от торца трубы с образованием торцового припуска, внутреннее уплотнение образуют при раскатывании утолщенного полотна на внутреннем цилиндрическом пояске трубного отверстия с выдавливанием материала трубы в кольцевую выемку, а внешнее уплотнение образуют на торцовом припуске; внешнее уплотнение образуют путем деформации торцового припуска на лицевой поверхности трубной решетки; внешнее уплотнение образуют деформацией втулки их пластичного материала, например алюминия, на лицевой поверхности трубной решетки с заполнением зазора между установленной втулкой и торцовым припуском.

Осуществление предлагаемого способа закрепления теплообменных труб в трубных решетках позволяет снабжать неразъемные механические соединения дополнительными внешним и внутренним торцевыми уплотнениями, что существенно влияет на срок межремонтного пробега трубного пучка. Особенно это сказывается на тонкостенных трубах, например, с диаметром 20×2,0 мм, когда бандаж получают из толщины стенки трубы.

Это объясняется тем, что полученные повышенные характеристики неразъемного механического соединения, такие как прочность и плотность, длительное время сохраняются за счет предотвращения возможности коррозии на контактной поверхности пары «профилированная законцовка - трубная решетка».

В связи с вышеизложенным является рациональной с экономической стороны и эффективным в период эксплуатации установка в полостях закрепленных законцовок втулок, в том числе из противокоррозионного материала, что обеспечивает повышенные противокоррозионные свойства неразъемных механических соединений и не вызывает турбулентного течения рабочей жидкости при работе теплообменного аппарата.

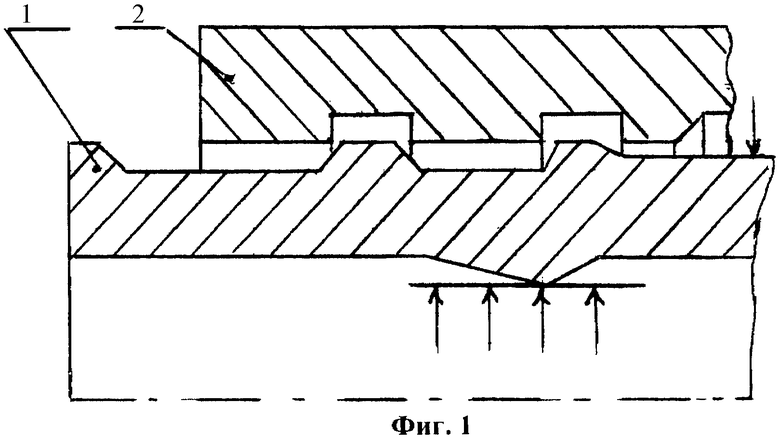

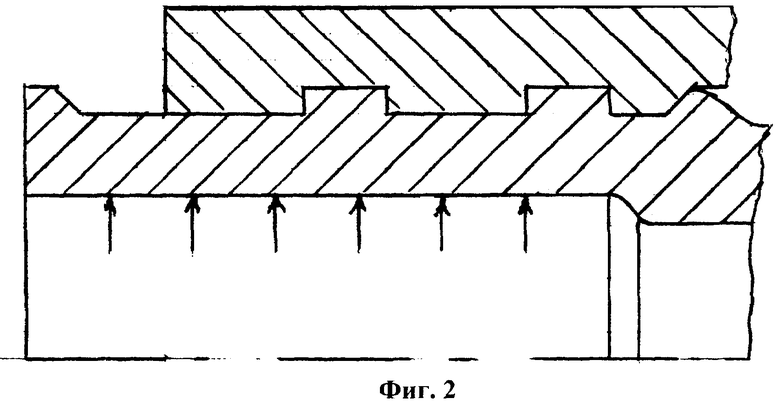

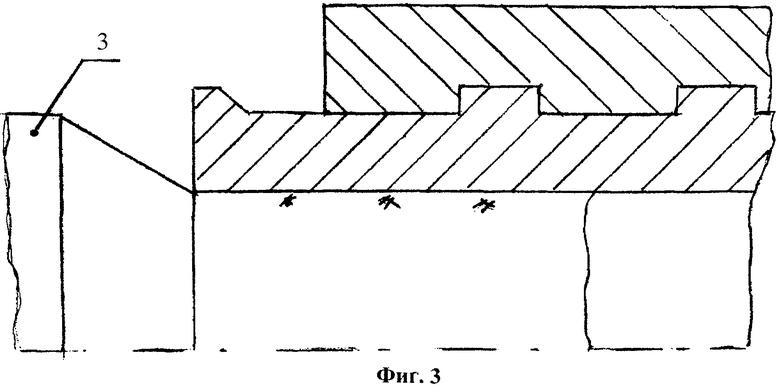

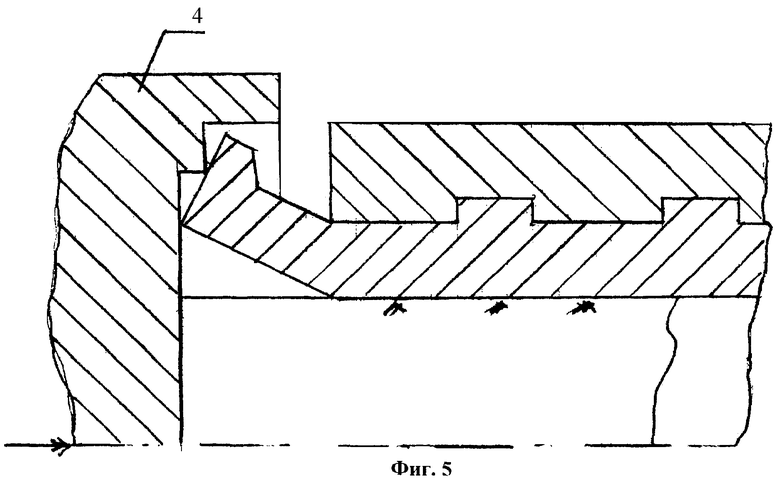

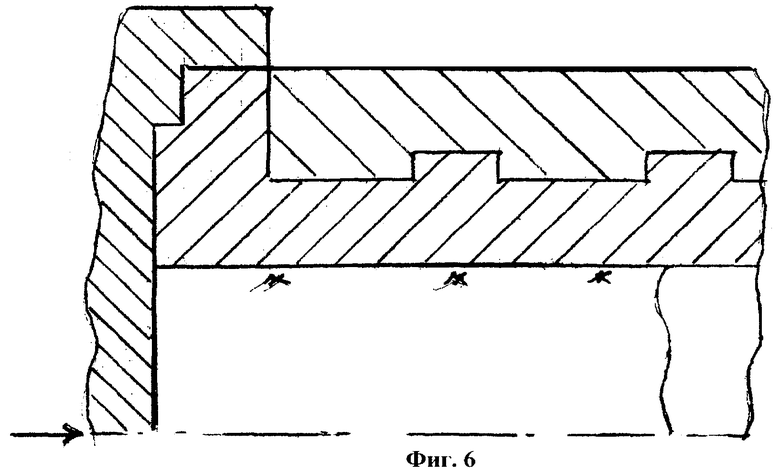

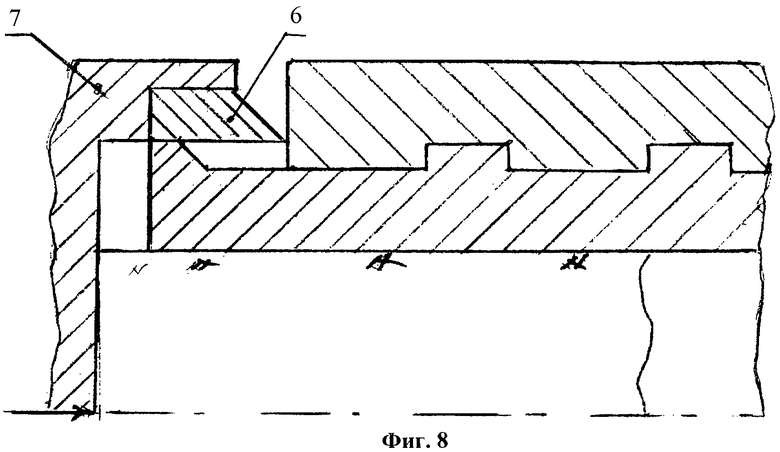

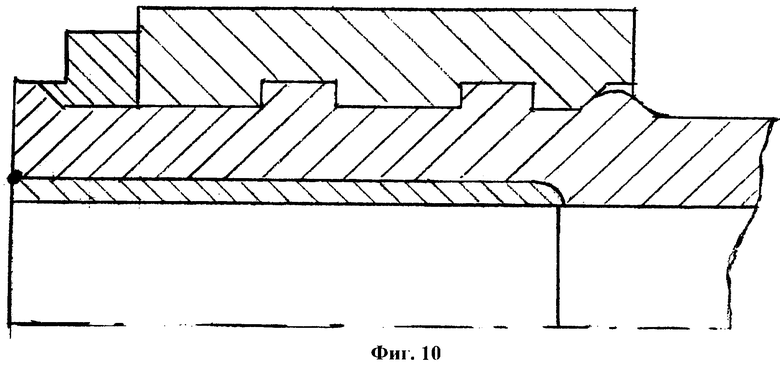

Сущность изобретения поясняется чертежами, где на фиг.1 показано исходное положение профилированной законцовки, содержащей торцовый припуск, в трубном отверстии перед ее закреплением; на фиг.2 - стадия окончательного закрепления профилированной законцовки в трубном отверстии с образованием внутреннего уплотнения; на фиг.3 - исходное положение неразъемного соединения и пуансона с конической рабочей поверхностью перед формированием внешнего торцового уплотнения; на фиг.4 - окончание стадии раздачи торцового припуска; на фиг.5 - исходное положение неразъемного механического соединения с розданным торцовым припуском перед формированием плотности на лицевой поверхности трубной решетки; на фиг.6 - стадия окончания формирования внешнего торцового уплотнения; на фиг.7 - неразъемное механическое соединение, содержащее втулку из противокоррозионного материала; на фиг.8 - исходное положение перед формированием внешнего торцового уплотнения с применением втулки из пластичного материала; на фиг.9 - окончание стадии формирования внешнего торцового уплотнения с применением втулки из пластичного материала; на фиг.10 - неразъемное механическое соединение с протектором из алюминия, образующим внешнее торцовое уплотнение и втулку из противокоррозионного материала.

Вариант осуществления изобретения состоит в следующем.

Согласно технологии, изложенной в патенте РФ на изобретение № 2317173, получают профилированную законцовку, выполняя следующие операции:

- подготовленный к обработке конец трубы (зачищенный, выправленный) располагают в разъемной матрице с выступанием торца трубы над лицевой поверхностью трубной решетки, образуя торцевой припуск;

- радиальный обжим конца трубы, с практическим сохранением торцовым припуском геометрических размеров;

- дорнование части длины внутренней полости обжатого участка с формированием внешнего утолщения в виде бандажа трапециевидного поперечного сечения и внутреннего утолщения.

После чего отштампованную профилированную законцовку 1 устанавливают в трубное отверстие 2, содержащее две кольцевые канавки прямоугольного поперечного сечения и кольцевую выемку. Сочетание кольцевых канавок и кольцевой выемки приводит к формированию трех цилиндрических поясков трубного отверстия (фиг.1). Контроль правильности установки профилированной законцовки в трубном отверстии достигается замером длины торцового припуска, величина которого находится расчетом, например, если длина внешнего цилиндрического пояска равна 4,5 мм, то длина торцового припуска равна 5 мм (для всех типоразмеров труб и с длиной большого основания у бандажа, равным 4 мм).

Затем трубу фиксируют от возможных перемещений и в полость законцовки вводят корпус механической вальцовки. Воздействуя вращающимися роликами механической вальцовки на внутреннее утолщение, производят его раздачу до момента касания внешней поверхностью законцовки внутреннего цилиндрического пояска трубного отверстия. При этом бандаж частично вводится во внешнюю кольцевую канавку, а внутренняя кольцевая канавка частично заполняется обрабатываемым материалом. Последующая стадия закрепления производится второй вальцовкой, обеспечивающей большие геометрические размеры отверстия закрепляемой законцовки. Подчеркнем, что данная процедура осуществляется операцией раскатывания утолщенного полотна законцовки на внутреннем цилиндрическом пояске. В результате имеют место поперечные сдвиги материала трубы в направлении внутренней кольцевой канавки, а также в объем кольцевой выемки (таким образом, формируют внутреннее торцовое уплотнение). Что же касается профилированной законцовки по местоположению бандажа, то отметим, что здесь реализуются стадия образования заплечиков на околокромочных площадях (фиг.2) и выдавливание поперечными сдвигами обрабатываемого материала во внешнюю кольцевую канавку. Достигаемые характеристики прочности и плотности неразъемного механического соединения сохраняются за счет сдвига полотна относительно сформированных заплечиков. Внешнее торцовое уплотнение формируют в двух вариантах.

Первый вариант

- производят раздачу на конус торцового припуска посредством пуансона 3 с конической рабочей поверхностью (фиг.3, 4);

- производят осадку обрабатываемого материала в торцовом припуске посредством ступенчатого пуансона 4 на лицевой поверхности трубной решетки (фиг.5, 6).

В полученное неразъемное механическое соединение устанавливают втулку 5 из противокоррозионного материала (фиг.7) с последующей ее аргоно-дуговой прихваткой (в двух диаметрально противоположных сечениях) к торцу закрепленной законцовки.

Второй вариант

- на торцовом припуске размещают втулку из пластичного материала 6, например алюминия. Свойства алюминия позволяют выполнять им функции протектора как ингибитора коррозии;

- воздействуя ступенчатым пуансоном 7 на торцовую площадь втулки, осуществляют ее деформацию на лицевой поверхности трубной решетки с устранением зазора между втулкой и внешней поверхностью торцового припуска (фиг.8, 9).

Аналогично вышерассмотренному подобное неразъемное механическое соединение дополняют втулкой из противокоррозионного материала (фиг.10).

Опытно-промышленная проверка разработанного способа прошла в два этапа: с применением компьютерной программы Deform 2D, где определялись силовые характеристики и соответствие стадий закрепления профилированной законцовки алгоритму, описанному выше. На втором этапе проводилась экспериментальная проверка в производственных условиях на трубе из стали 10, имеющей поперечные геометрические размеры Ø25×19,8 мм с профилированными внешними законцовками в трубных решетках толщиной 80 мм из стали 16 ГС. Трубные отверстия содержали кольцевые канавки прямоугольного поперечного сечения шириной 3 мм, глубиной 0,5 мм, а также кольцевую выемку с Ø25,35+0,05 мм. Дорнованные трубные отверстия имели диаметр Ø25,35+0,05 мм. Внешние поверхности концов трубы предварительно профилировались в технологической оснастке гидравлического пресса двойного действия, развивающего усилие 0,6 МН. Внешний диаметр полотна профилированной законцовки составлял Ø24,3 мм, внутренний - Ø19,8 мм. Максимальный диаметр бандажей трапециевидного поперечного сечения составлял 25,3-0,05 мм, при этом большее основание бандажа 4 мм, меньшее основание 2 мм.

Закрепление профилированной законцовки в трубном отверстии посредством механической вальцовки на стенде фирмы Индреско (США) обеспечивало конечный внутренний диаметр, равный Ø21,13 мм. Длина торцового припуска при этом составляла 5 мм. Внешнее утолщение по первому варианту производили путем раздачи на конус с диаметром большего основания 25,35 мм торцового припуска с последующей осадкой обрабатываемого материала в торцовом припуске. В качестве оборудования использовался горизонтальный дорнующий комплекс, развивающий максимальное усилие 0,4 МН. Экранирующие втулки с внутренними утолщениями изготавливались из стали 10 с внешним диаметром, обеспечивающим минимальный зазор по отношению к диаметру отверстия закрепленной законцовки. Полость втулки содержала утолщение Ø19,2 мм. На внутреннюю поверхность втулки предварительно наносилось покрытие, содержащее цинк с добавками 5% алюминия, которое обладает высокоэффективными противокоррозионными свойствами. Исходная толщина втулки составляла 0,7 мм (для устранения зазора на цилиндрической контактной поверхности соединяемых элементов). Прихватка втулки на торце трубы осуществлялась посредством электродуговой сварки в защитной среде аргона, и окончательное закрепление втулки выполняли посредством механической вальцовки до исходного внутреннего диаметра трубы.

Апробация технологии образования внешнего уплотнения по второму варианту производилась с применением втулок из алюминия марки АД0 с внутренним диаметром 20,1 мм, толщиной стенки 4 мм и высотой 4 мм. В качестве оборудования использовался тот же дорнующий комплекс.

Технологическая оснастка для производства труб с внешними кольцевыми законцовками и их закрепления в трубных отверстиях изготавливалась из инструментальной стали У8А с твердостью HRC после закалки не менее 56 ед. и точностью исполнительных размеров по 9-му квалитету.

Установлено, что образование неразъемных механических соединений с использованием торцовых уплотнений в сочетании с экранирующей втулкой из противокоррозионного материала позволяют увеличить срок межремонтного пробега до пределов, определяемых противокоррозионной стойкостью трубы вне неразъемных соединений. Таким образом, предложено эффективное техническое решение, когда живучесть трубного пучка определяется всецело сопротивлением коррозии трубных решеток и труб в зонах вне их закрепления. Многократная замена втулок представляет собой упрощенный и более дешевый вариант ремонта трубного пучка, а также обеспечивает максимальный ресурс работы соединяемых элементов.

Изобретение применимо при изготовлении трубных пучков теплообменных аппаратов нефтеперерабатывающей, нефтехимической, газовой и других отраслей промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКРЕПЛЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2010 |

|

RU2437736C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2010 |

|

RU2461437C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2009 |

|

RU2424863C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2011 |

|

RU2469810C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2011 |

|

RU2484911C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ С ПРОФИЛИРОВАННЫМИ ЗАКОНЦОВКАМИ | 2010 |

|

RU2445183C2 |

| СПОСОБ РЕМОНТА ТРУБНЫХ ПУЧКОВ ТЕПЛООБМЕННЫХ АППАРАТОВ | 2008 |

|

RU2385790C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2002 |

|

RU2219010C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2224613C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2164835C2 |

Изобретение относится к обработке металлов давлением, в частности к закреплению теплообменных труб в трубных решетках теплообменных аппаратов с образованием неразъемных механических соединений. На трубах формируют профилированные законцовки, состоящие из утолщенного полотна с внешним утолщением в виде бандажа трапециевидного поперечного сечения и внутренним утолщением. Законцовку располагают на расстоянии от торца трубы с образованием торцового припуска. Законцовку устанавливают в трубное отверстие, имеющее внешнюю и внутреннюю кольцевые канавки прямоугольного поперечного сечения и кольцевую выемку. Бандаж размещают напротив внешней кольцевой канавки. Затем закрепляют профилированную законцовку в трубном отверстии путем приложения деформирующего усилия к ее внутренней поверхности. При этом образуют внешнее и внутреннее торцовые уплотнения. Внутреннее уплотнение получают при раскатывании утолщенного полотна на внутреннем пояске трубного отверстия с выдавливанием материала трубы в кольцевую выемку. Внешнее уплотнение формируют с помощью торцового припуска. В результате устраняется возможность проникновения рабочей среды на контактную поверхность соединяемых элементов. 2 з.п. ф-лы, 10 ил.

1. Способ закрепления теплообменных труб в трубных решетках, включающий выполнение на трубах профилированных законцовок, состоящих из утолщенного полотна с внешним утолщением в виде бандажа трапециевидного поперечного сечения и внутренним утолщением за бандажом, установку профилированной законцовки в трубное отверстие, содержащее внешнюю и внутреннюю кольцевые канавки прямоугольного поперечного сечения с образованием двух цилиндрических поясков, с расположением бандажа напротив внешней кольцевой канавки, и последующее закрепление профилированной законцовки в трубном отверстии с образованием неразъемного механического соединения путем приложения деформирующего усилия к внутренней поверхности профилированной законцовки, например, роликами механической вальцовки, отличающийся тем, что трубное отверстие выполняют с кольцевой выемкой с увеличением числа цилиндрических поясков в трубном отверстии до трех, а неразъемное механическое соединение упомянутых элементов выполняют с дополнительными внешним и внутренним торцовыми уплотнениями, для чего профилированную законцовку формируют на расстоянии от торца трубы с образованием торцового припуска, причем внутреннее торцовое уплотнение образуют при раскатывании утолщенного полотна на внутреннем цилиндрическом пояске трубного отверстия с выдавливанием материала трубы в кольцевую выемку, а внешнее торцовое уплотнение образуют на торцовом припуске.

2. Способ по п 1, отличающийся тем, что внешнее торцовое уплотнение образуют путем обеспечения деформации торцового припуска на лицевой поверхности трубной решетки.

3. Способ по п.1, отличающийся тем, что внешнее торцовое уплотнение образуют путем обеспечения деформации втулки из пластичного материала, например, алюминия на лицевой поверхности трубной решетки с заполнением зазора между торцовым припуском и установленной на нем упомянутой втулкой.

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2164189C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2157289C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2224613C2 |

| US 4413395 А, 08.11.1983 | |||

| СПОСОБ ДИАГНОСТИКИ УСТОЙЧИВОСТИ КРУПНОГО РОГАТОГО СКОТА К ВИРУСУ ЛЕЙКОЗА | 2010 |

|

RU2428485C1 |

Авторы

Даты

2011-08-27—Публикация

2009-11-09—Подача