Изобретение относится к области обработки металлов давлением, в частности к процессам закрепления труб в трубных решетках теплообменных аппаратов с использованием эффекта локализованного направленного пластического деформирования материала трубы.

Известен способ закрепления труб в трубных решетках, при котором на внешней поверхности концов трубы формируют кольцевые выступы, устанавливают ее в решетку с отверстиями, имеющими кольцевые выемки прямоугольного поперечного сечения, обеспечивая совпадение выступов и выемок, фиксируют трубу от возможного осевого перемещения с последующим ее закреплением в решетке путем приложения осевого сжимающего усилия со стороны внутренней поверхности трубы (см. а.с. N 265060, МПК B 21 D 39/06, 1968 г.).

К главному недостатку известного способа закрепления труб в трубных решетках следует отнести наличие на концах трубы кольцевых выступов прямоугольного поперечного сечения, что обуславливает их небольшие геометрические размеры и, как следствие, закрепление трубы в решетке осуществляют свободным заполнением объемов кольцевых канавок материалом трубы, последнее не гарантирует требуемой герметичности вальцовочного соединения.

Известен также способ закрепления труб в трубных решетках, при котором на внешних поверхностях концов трубы выполняют кольцевые выступы трапециевидного поперечного сечения, устанавливают трубу в трубное отверстие, имеющее кольцевые канавки прямоугольного поперечного сечения, совмещая кольцевые выступы на трубе с кольцевыми канавками трубного отверстия, фиксируют трубу от возможного перемещения с последующим ее закреплением в трубной решетке посредством приложения сжимающего усилия на внутреннюю поверхность трубы (см. патент РФ на изобретение N 2078636, МПК B 21 D 39/06, Бюл. N 13 от 10.05.97) - прототип.

Недостатком известного способа является его применимость только для трубных решеток ремонтного варианта, причем, когда односторонний зазор между трубой и трубным отверстием имеет максимальное значение. Последнее существенно сокращает масштабы применения прогрессивного технического решения. Кроме того, деформирующее усилие прикладывают одновременно на всей длине вальцовочного пояска, что для труб с профилированными законцовками приводит к некоторому повышенному его значению.

Задачей изобретения является разработка такого способа закрепления труб в трубных решетках, который бы позволял использовать трубы с профилированными законцовками при изготовлении трубных пучков с новыми трубными решетками, когда односторонний зазор между трубой и стенками отверстия не превышает 0,2 мм, а также для любых промежуточных односторонних зазоров в пределах от 0,2...0,7 мм.

Технический результат достигается тем, что в способе закрепления труб в трубных решетках, при котором на внешних поверхностях концов трубы выполняют кольцевые выступы трапециевидного поперечного сечения, устанавливают трубу в трубное отверстие, имеющее кольцевые канавки прямоугольного поперечного сечения, совмещая кольцевые выступы на трубе с кольцевыми канавками трубного отверстия, фиксируют трубу от возможного перемещения с последующим ее закреплением в трубной решетке посредством приложения сжимающего усилия на внутреннюю поверхность трубы, согласно изобретению на внутренней поверхности трубы симметрично местоположению кольцевых выступов выполняют кольцевые утолщения, для чего кольцевые выступы на трубе изготавливают диаметром, превышающим диаметр трубного отверстия, и перед установкой трубы в трубное отверстие ее профилированные по внешним поверхностям законцовки обжимают; кроме того, обжим профилированных законцовок осуществляют приложением деформирующего усилия первоначально только к поверхности кольцевых выступов, для чего последние выполняют с высотой, превышающей глубину кольцевых канавок трубной решетки.

Осуществление предлагаемого способа закрепления труб в трубных решетках позволяет использовать трубы с профилированными законцовками при изготовлении трубных пучков с новыми трубными решетками, когда односторонний зазор между трубой и стенками отверстия не превышает 0,2 мм, а также при любых промежуточных зазорах в пределах 0,2...0,7 мм.

Это объясняется тем, что использование операции обжима для уже профилированной законцовки теплообменной трубы позволяет гарантировать постоянный односторонний зазор между трубой и стенками трубного отверстия в пределах 0,2 мм при минимальных трудозатратах; профилировать внутреннюю поверхность трубы, что снижает величину деформирующего усилия при ее закреплении в трубной решетке; - создавать некоторый избыточный объем материала трубы, обеспечивающий фиксирование кольцевых выступов трубы с поверхностными слоями трубной решетки на завершающей стадии образования соединения.

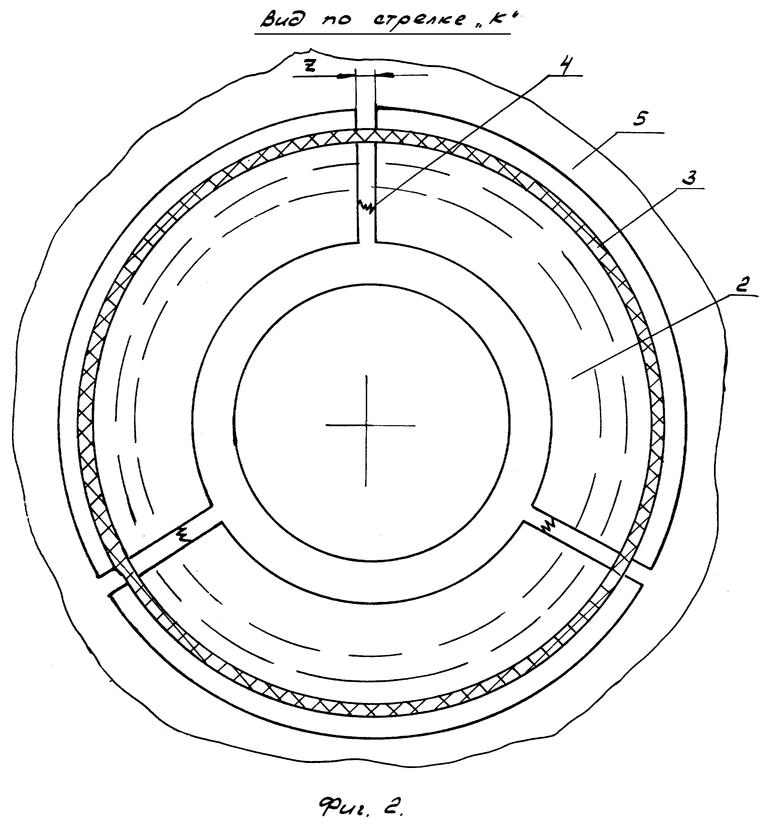

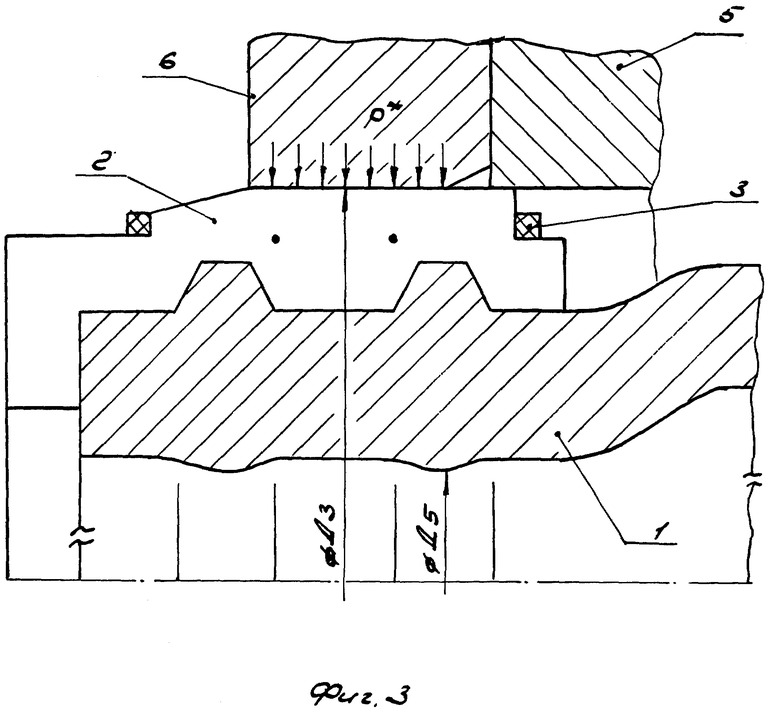

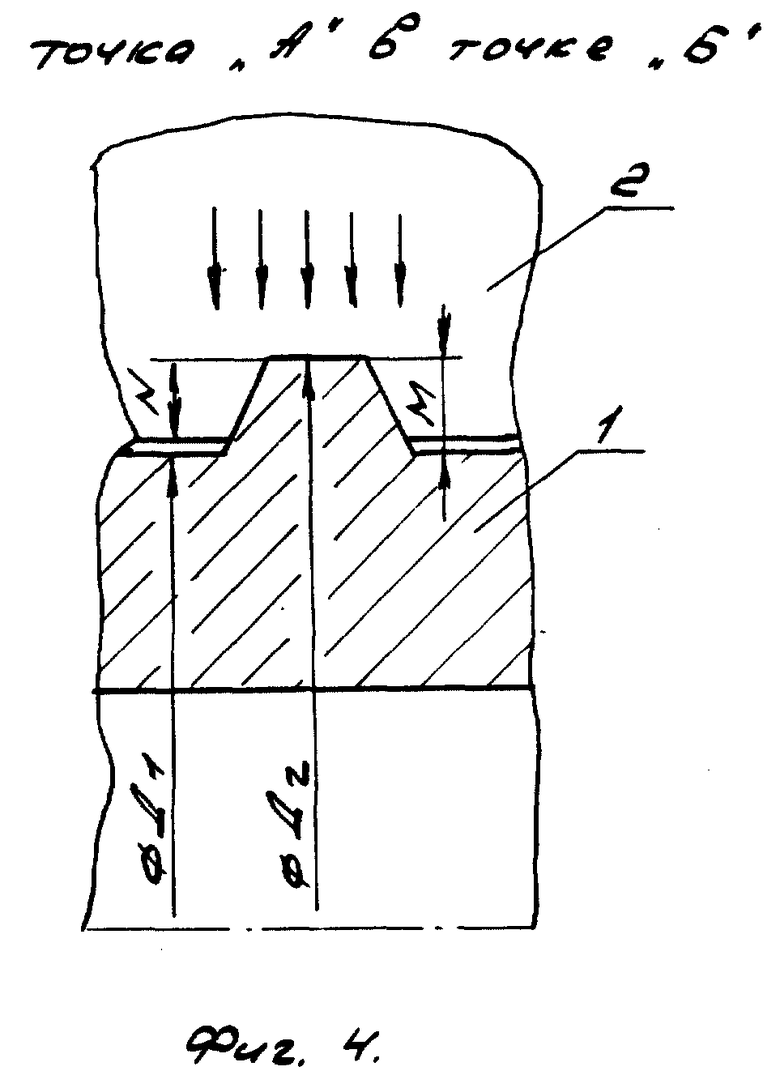

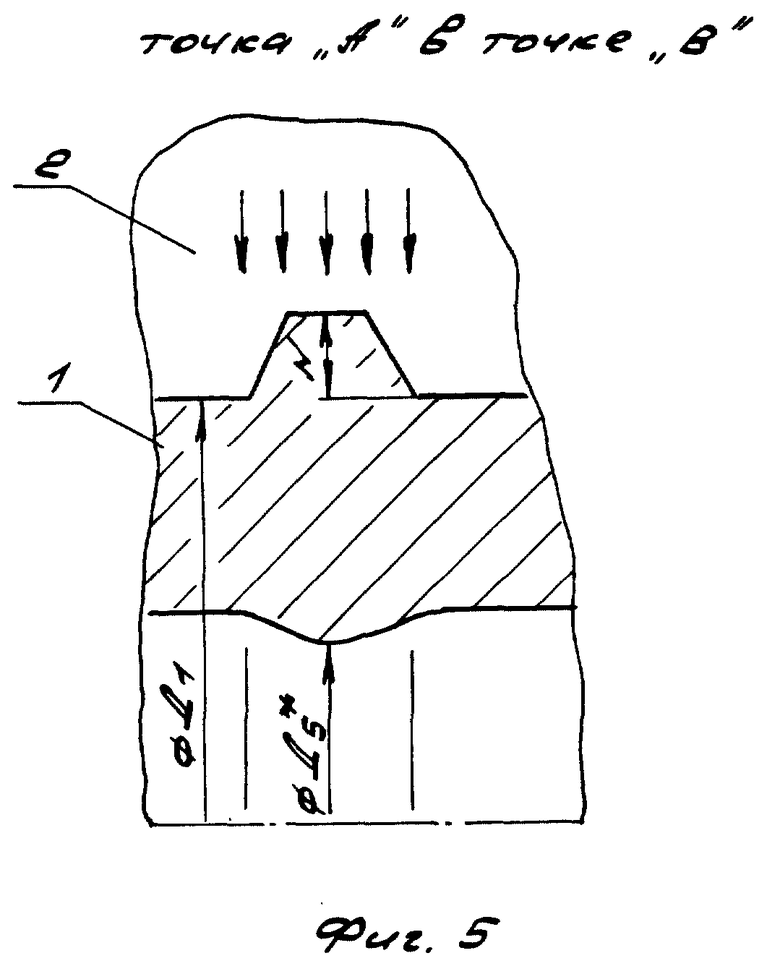

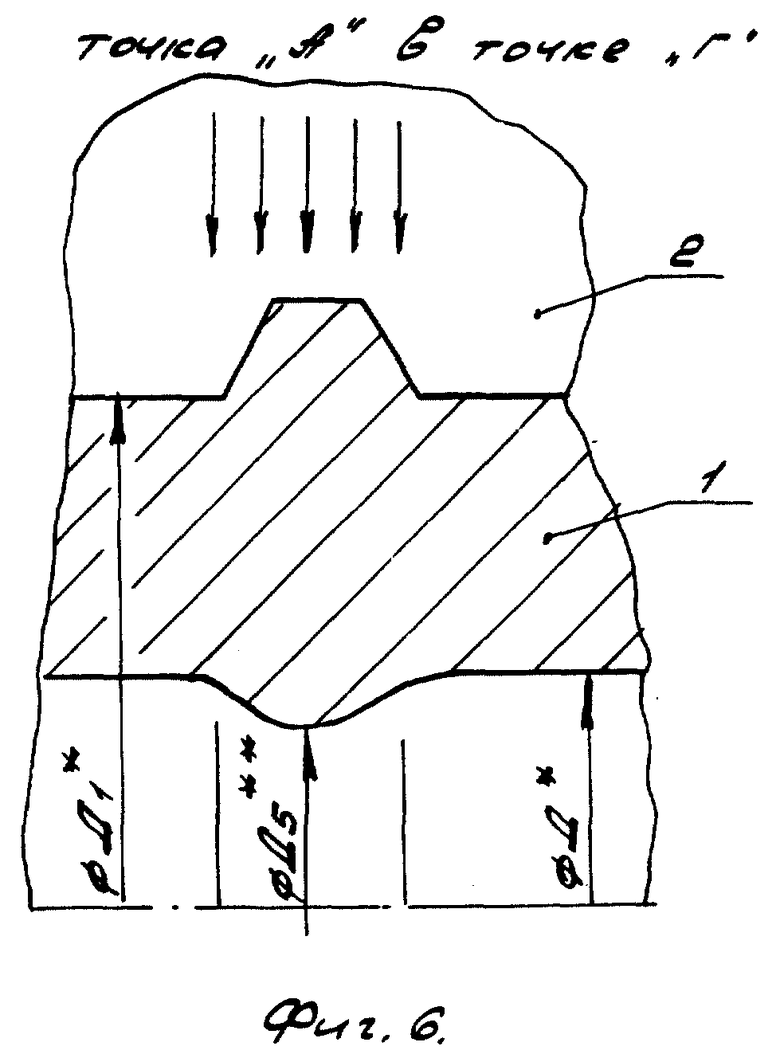

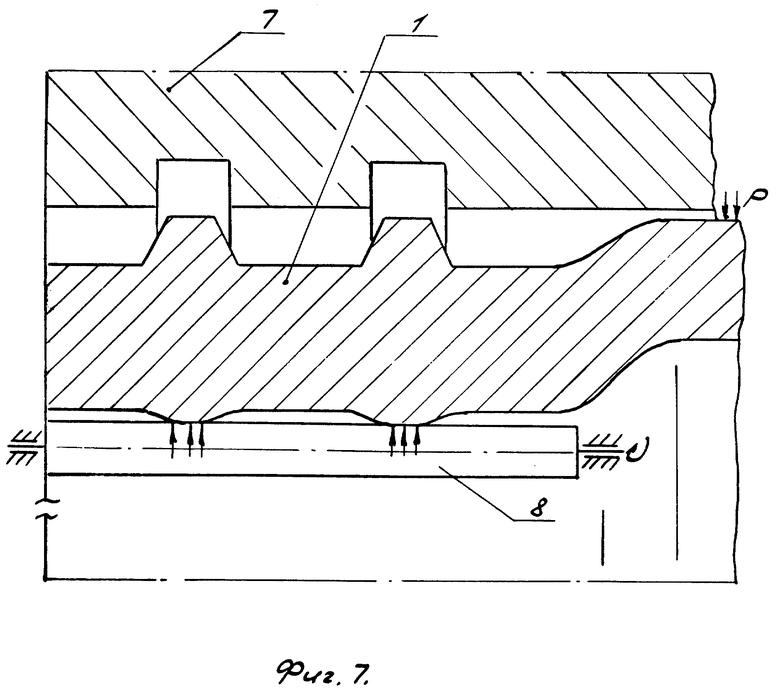

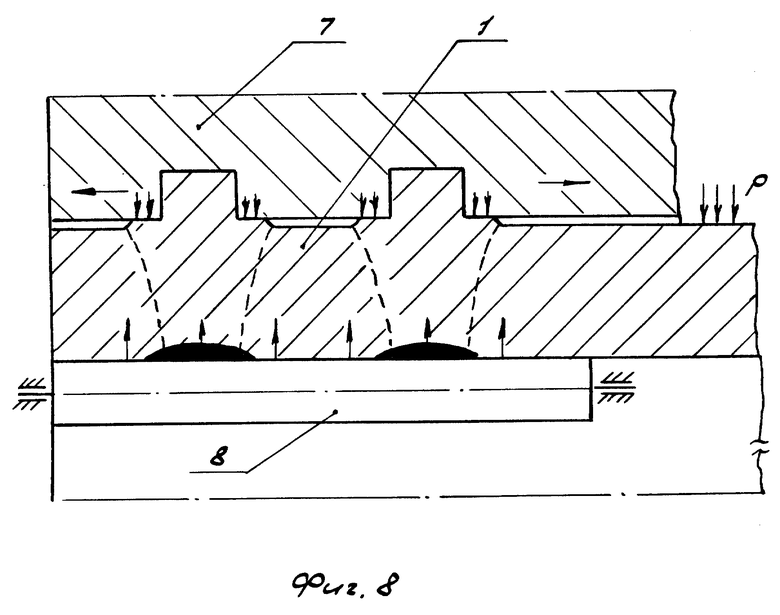

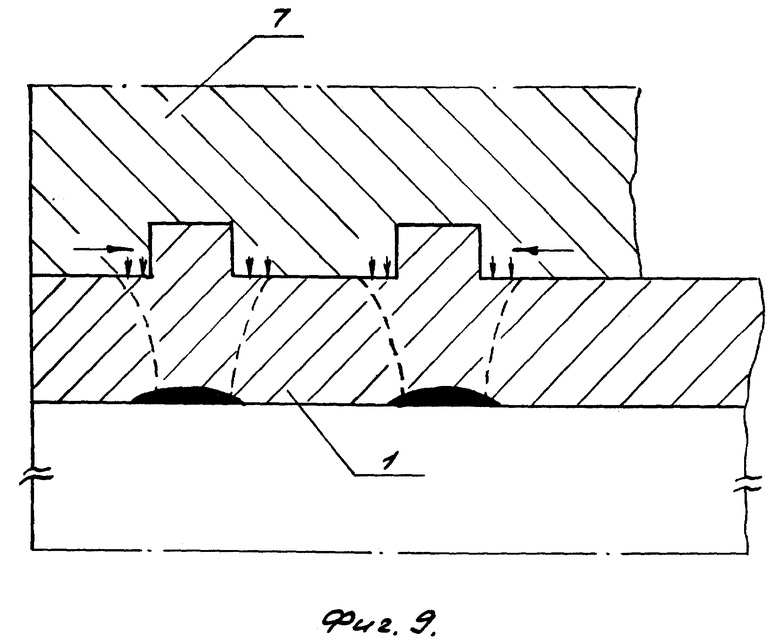

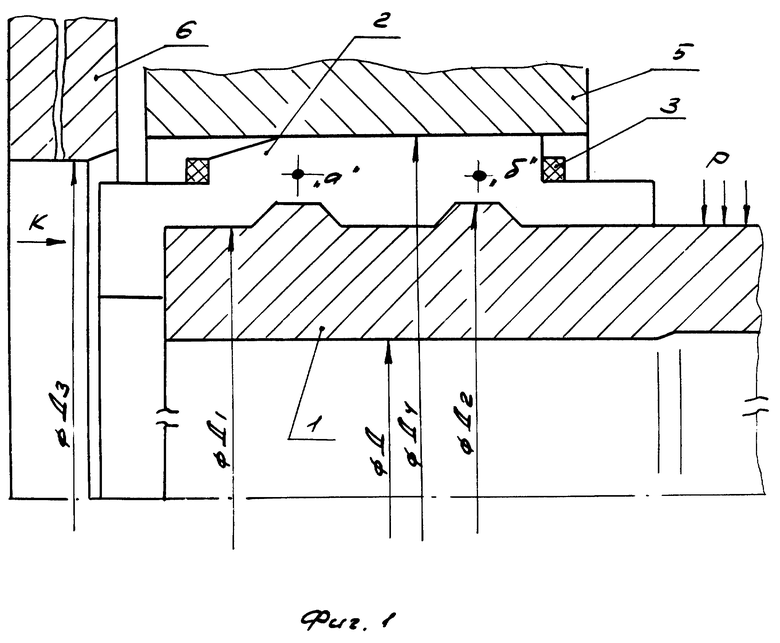

Сущность изобретения поясняется чертежами, где на фиг. 1 показано исходное положение технологической оснастки и теплообменной трубы с профилированной законцовкой в виде кольцевых выступов трапециевидного поперечного сечения; на фиг. 2 - вид по стрелке "K" на торец профилированной трубы с размещенными на ней 3-мя сегментами технологической оснастки; на фиг. 3 - окончание стадии обжима конца трубы с внешними кольцевыми выступами; на фиг. 4 - фрагмент трубы и сегмента технологической оснастки для случая, когда высота выступа превышает глубину кольцевой канавки трубной решетки, на фиг. 5 - стадия радиального обжатия кольцевого выступа сегментом технологической оснастки с формированием кольцевого утолщения на внутренней поверхности трубы, на фиг. 6 - окончание стадии обжима профилированного конца трубы с доведением ее геометрических размеров до требуемых, на фиг. 7 - исходное положение конца трубы с профилированными внешней и внутренней поверхностями в отверстии трубной решетки; на фиг. 8 - стадия привальцовки трубы с одновременным формированием кольцевых уплотнений по кромкам кольцевых канавок и выдавливанием материала трубы в свободные объемы последних; на фиг. 9 - фрагмент сборки труба - трубная решетка.

Вариант осуществления изобретения состоит в следующем.

Стальную теплообменную трубу 1 (фиг. 1), изготовленную по технологии в соответствии с патентом РФ N 2078636 на изобретение, МПК B 21 D 39/06, Бюл. N 13 от 10.05.97 года и имеющую две профилированные законцовки, фиксируют в горизонтальном положении давлением "p" от возможного перемещения (показано стрелками). Исходные размеры законцовок трубы: внутренний диаметр - Д; внешний диаметр - Д1 и внешний диаметр выступов - Д2; высота кольцевого выступа на трубе может быть равна или больше глубины кольцевой канавки трубного отверстия. Получение кольцевых выступов на внешней поверхности концов трубы 1 сопряжено с калибровкой и уменьшением ее исходного внутреннего диаметра до диаметра Д.

Далее приступают к подготовке для реализации операции обжима профилированного конца трубы 1. Для чего на его внешней поверхности размещают не менее трех сегментов 2 (фиг. 2), имеющих кольцевые канавки трапециевидного поперечного сечения, и удерживаемые на трубе 1 упругими кольцами 3. Между сегментами 2 обеспечивается исходный гарантированный зазор "z" с помощью утапливаемых упругих элементов 4 (точки крепления упругих элементов 4- "а" и "б").

Затем на внешней поверхности сегментов 2, образующих цилиндр диаметром Д4 (фиг. 1), размещают втулку 5 из закаленной стали, например, из стали Y8A.

Обжим конца трубы 1 осуществляют за счет изменения геометрии технологической оснастки, в данном случае - внешнего диаметра Д4 сегментов 2 до диаметра отверстия Д3 в обойме 6. Изменение внешнего диаметра сегментов 2 достигается выборкой зазора "z".

Непосредственно обжим конца трубы 1 проводится в процессе подачи обоймы 6 со скоростью "v" на сегменты 2 технологической оснастки (фиг. 3). В результате имеет место контактное давление p* в паре обоймы 6 - сегменты 2, что вызывает смещение последних в направлении оси трубы 1 и приводит к уменьшению внутреннего ее диаметра Д (высота трапециевидного кольцевого выступа равна глубине кольцевых канавок трубного отверстия, а значит и равна глубине кольцевых канавок сегментов 2). Причем это уменьшение неравномерное по длине вальцовочного пояска, так как имеет место различие в объемах обжимаемого материала трубы. В частности, объем материала трубы по местоположению кольцевых выступов превышает объем материала трубы вне его. Следовательно, обжим профилированного конца трубы приводит к соответствующему профилированию его внутренней поверхности. Таким образом, внутренний диаметр Д отверстия трубы уменьшается до диаметра Д5, образуемого кольцевыми утолщениями. По диаметру Д5 выбираются геометрические размеры инструмента, например корпуса (сепаратора) механической вальцовки.

Эффект внутреннего профилирования трубы может быть усилен использованием теплообменных труб с профилированными законцовками, когда высота кольцевых выступов "M" превышает глубину кольцевой канавки трубной решетки, а значит превышает глубину канавки "N" в сегментах 2 технологической оснастки (фиг. 4).

Обжим трубы 1 в этом случае совершается приложением деформирующего усилия только к поверхности кольцевого выступа. И в первый момент наблюдается деформация кольцевого выступа в радиальном направлении с приобретением им размеров, соответствующих геометрическим размерам кольцевой канавки трубной решетки. Деформация кольцевого выступа обуславливает изменение внутреннего диаметра трубы формированием кольцевого утолщения - диаметром Д5 (фиг. 5). Дальнейший обжим профилированного конца трубы вызывает продолжение деформации кольцевых выступов в радиальном направлении с одновременной деформацией трубы в остальных гладких ее сечениях. На внутренней поверхности трубы формируются два кольцевых утолщения диаметром Д**, а также принимают окончательные размеры внутренний Д* и внешний Д1 * диаметры трубы вне кольцевых выступов (фиг. 6). Следуя сказанному, отметим, что объем кольцевых утолщений имеет повышенные значения (по сравнению с вышерассмотренным случаем).

Далее приступают к выполнению операции по зацеплению профилированного конца трубы 1 в отверстии трубной решетки 7. Для чего трубу 1 устанавливают в отверстие трубной решетки 7, совмещая кольцевые выступы на трубе 1 с кольцевыми канавками трубной решетки 7. В отверстие трубы вводят механическую вальцовку, содержащую ролики 8. Сообщая веретену вальцовки вращательное движение, осуществляют самозатягивание роликов в отверстие трубы 1. Но, с учетом имеющихся внутренних кольцевых утолщений, начальная стадия привальцовки трубы 1 осуществляется воздействием роликов 8 только на объемы материала трубы 1, находящиеся в кольцевых утолщениях (фиг. 7). Упрочненные слои утолщений внедряются в стенку трубы 1, образуя кольцевые упрочненные слои (показаны затемненными). С момента касания кольцевыми выступами трубы 1 кромок кольцевых канавок трубной решетки 7 операция привальцовки сопровождается операцией формирования кольцевых уплотнений и операцией выдавливания материала трубы 1 в свободные объемы кольцевых канавок трубной решетки 7. К моменту заполнения объемов кольцевых канавок трубной решетки 7 и окончательному формированию кольцевых уплотнений между трубой 1 и стенками отверстия трубной решетки 7 имеет место зазор (фиг. 8). Операция привальцовки на завершающей ее стадии сопровождается упругими деформациями перемычек отверстий трубной решетки 7 несколько в радиальном, а в основном в осевом направлении (растяжение перемычки в осевом направлении показано стрелками). Выборка имеющегося зазора производится поперечным сдвигом стенки трубы (поверхности сдвига показаны пунктирными линиями).

Снятие деформирующего усилия обуславливает образование соединения с взаимным фиксированием кольцевых выступов трубы 1 и поверхностных слоев перемычки (фиг. 9). Кольцевые упрочненные слои на внутренней поверхности трубы 1 играют роль бандажей, препятствующих упругой усадке ее отверстия.

Таким образом, объем материала трубы 1, образующего кольцевые внутренние утолщения, в значительной степени определяет механизм образования соединения в паре труба - трубная решетка и, как следствие, его характеристики прочности и плотности.

Опытно-промышленная проверка разработанного способа прошла при закреплении стальных (сталь 20) труб с профилированными внешними законцовками в трубных решетках из стали Ст. 3. Исходные геометрические размеры трубы составляли: внешний диаметр - 25 мм, толщина стенки - 2,5 мм. Высота кольцевых выступов равнялась 0,5 мм, их большое основание - 4,0 мм, малое основание - 2,0 мм. Расстояние между выступами - 10,5 мм.

Технологическая оснастка изготавливалась из инструментальной стали Y8A с твердостью HRC после закалки не менее 56 единиц и точностью исполнительных размеров по 7-му квалитету. Трапециевидные кольцевые канавки в сегментах технологической оснастки на обжим выполняли со следующими геометрическими размерами: малым основанием - 2 мм; большим основанием - 4 мм; глубиной - 0,5мм.

Обжим профилированных концов труб (по 0,5 мм на сторону) до внешнего диаметра кольцевых выступов, равного 25,0 мм, выполнялся на специальной гидравлической машине при усилиях до 100-150 кН.

После обжима диаметр отверстий, образованный вершинами утолщений на трубах, составлял 18, 43 мм, что на 0,15 мм меньше, чем в остальных его сечениях.

Закрепление труб в трубных решетках производилось вальцовками отечественного производства. Установлено, что операция обжима позволяет: - простой заменой только одной обоймы, имеющей требуемый диаметр отверстия, перейти с одного сортамента труб на другой; - снизить потребный крутящий момент на веретене, что повысило срок службы вальцовок; - используя возможность формирования избыточных объемов материала трубы в кольцевых внутренних утолщениях, достигать повышенные характеристики прочности и плотности соединений в среднем на 21,7% и 38,9% соответственно.

Изобретение применимо при изготовлении трубных пучков теплообменных аппаратов нефтеперерабатывающей, нефтехимической, газовой и других отраслей промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2160175C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2177854C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2164189C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2002 |

|

RU2238165C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2163850C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2168385C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2173231C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2174886C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2174887C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2170153C2 |

Изобретение относится к области обработки металлов давлением, в частности к процессам закрепления труб в трубных решетках теплообменных аппаратов с использованием эффекта локализованного направленного пластического деформирования материала трубы. Способ закрепления труб в трубных решетках включает выполнение на внешних поверхностях концов трубы кольцевых выступов трапециевидного поперечного сечения, установку трубы в трубное отверстие, имеющее кольцевые канавки прямоугольного поперечного сечения. При этом совмещают кольцевые выступы на трубе с кольцевыми канавками трубного отверстия. Далее фиксируют трубу от возможного перемещения с последующим ее закреплением в трубной решетке посредством приложения сжимающего усилия на внутреннюю поверхность трубы. На внутренней поверхности трубы симметрично местоположению кольцевых выступов выполняют кольцевые утолщения. Для этого кольцевые выступы на трубе изготавливают диаметром, превышающим диаметр трубного отверстия. Перед установкой трубы в трубное отверстие ее профилированные по внешним поверхностям законцовки обжимают. Техническим результатом изобретения является расширение технологических возможностей. 1 з.п.ф-лы, 9 ил.

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНОЙ РЕШЕТКЕ | 1995 |

|

RU2078636C1 |

| СОЕДИНЕНИЕ ТРУБНОЙ ДОСКИ С ЗАВАЛЬЦОВАННОЙ | 0 |

|

SU265060A1 |

| СВАРНОЕ СОЕДИНЕНИЕ ТРУБЫ С ТРУБНОЙ ДОСКОЙ | 1972 |

|

SU427813A1 |

| ИЗБИРАТЕЛЬНЫЙ УСИЛИТЕЛЬ | 2011 |

|

RU2475945C1 |

Авторы

Даты

2000-10-10—Публикация

1997-12-31—Подача