Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении методом холодной объемной штамповки деталей типа наконечник тормозных шлангов.

Известен способ холодного деформирования удлиненных полых деталей, в котором отрезают мерную заготовку, на первой позиции производят выдавливание торцов с оформлением на одном из них наружной фаски, далее заготовку переносят на вторую позицию и выполняют прямое выдавливание участка меньшего диаметра с получением на обоих торцах внутренних фасок, далее заготовку переносят на третью позицию, где осуществляют обратное выдавливание внутреннего углубления со стороны участка меньшего диаметра, далее переносят заготовку на следующую позицию и выполняют обратное выдавливание внутреннего углубления с обратной стороны с получением пустотелого цилиндрического стержня, затем на пятой позиции окончательно формируют сквозное внутреннее углубление в центральной части заготовки (Корея Пат. №20070014246, кл. В21К 1/16).

Недостатками данного способа являются:

- наличие плоской площадки на инструменте при прямом выдавливании участка меньшего наружного диаметра заготовки на второй позиции приводит к образованию разрыва волокон и появлению штамповочных трещин на вышеназванном участке, выпуклости торца меньшего диаметра и получению некачественной отпечатки внутренней фаски;

- низкая стойкость инструмента на третьей позиции при формировании глубокого внутреннего углубления и на четвертой позиции при выдавливании внутреннего углубления с выступающим в нем пустотелого цилиндрического стержня;

- способ деформирования возможно осуществить при формообразовании заготовок из алюминия, но неприменимо при изготовлении, например, из низкоуглеродистой стали.

Наиболее близким техническим решением является способ изготовления корпуса наконечника тормозного шланга, включающий отрезку исходной заготовки, выравнивание ее торцов, получение цилиндрического участка меньшего диаметра, формирование полости обратным выдавливанием, образование фланца осадкой и обрезку фланца под шестигранник (RU №2428273, В21К 1/16, 10.09.2011).

Недостатками данного способа являются:

- при выдавливании двух полостей одновременно на четвертой позиции трудно выдерживать геометрию на самой заготовке;

- при встречном выдавливании двух полостей на этой же позиции снижается стойкость выдавливающих инструментов;

- образование складок и смятие стенок на заготовке со стороны полости большего диаметра при ее обратном выдавливании;

- отсутствие конической опорной поверхности, так называемой «мертвой шайбы», отрицательно сказывается на последней операции, т.е. во время обрезки шестигранника.

Изобретение решает задачу повышения качества деталей, повышение герметичности соединения и увеличение стойкости инструмента за счет более равномерного распределения деформаций в сечениях по высоте штампуемой заготовки, исключения складок и штамповочных трещин во внутренней полости заготовки наконечника.

Поставленная задача решена тем, что в способе изготовления заготовки корпуса наконечника тормозного шланга, включающем отрезку исходной заготовки, выравнивание ее торцов, получение цилиндрического участка меньшего диаметра выдавливанием, формирование обратным выдавливанием внутренней полости, образование осадкой фланца и последующую его обрезку под шестигранник, согласно изобретению, осаживание фланца производят одновременно с высадкой конической опорной поверхности с углом наклона к оси заготовки, при этом угол выбирают не менее 5°, и с сохранением ее на последующих позициях, а перед обрезкой фланца под шестигранник выдавливают внутреннюю полость меньшего диаметра.

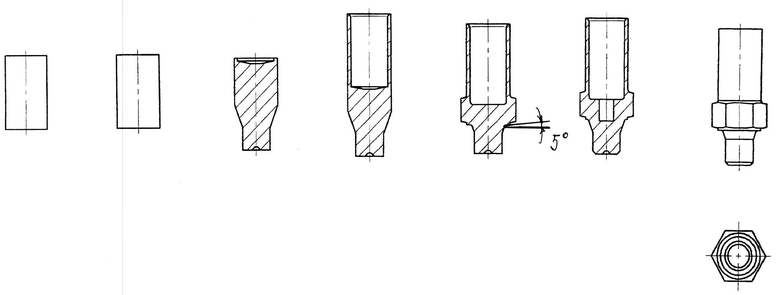

Изобретения поясняется чертежом, где приведен технологический процесс изготовления заготовки корпуса наконечника.

Способ осуществляется следующим образом.

Заготовку корпуса наконечника изготавливают на холодновысадочном автомате NH615. От бунта, стали марки 10Ю, отрезают мерную заготовку, на первой позиции производят выравнивание торцов, затем заготовку параллельно переносят на вторую позицию и производят прямое выдавливание цилиндрического участка меньшего диаметра с формированием наметки под последующее выдавливание внутренней полости. Далее заготовку параллельно переносят на третью позицию, где производят обратное выдавливание внутренней полости большего диаметра. На следующей позиции получают на заготовке фланец осадкой с формированием конической опорной поверхности с углом 5°, одновременно с противоположного торца калибруют по глубине ранее выдавленную внутреннюю полость. На пятую позицию заготовку переносят параллельно, где выдавливают внутреннюю полость меньшего диаметра и производят формирование наружной фаски на цилиндрическом участке меньшего диаметра под последующее формообразование резьбы. На последней позиции производят обрезку шестигранника. Предлагаемый способ изготовления корпуса наконечника гарантирует высокое качество получаемых изделий, гарантирует обеспечение герметичности соединения корпуса наконечника в узле и высокую стойкость формообразующих инструментов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА НАКОНЕЧНИКА ТОРМОЗНОГО ШЛАНГА | 2010 |

|

RU2428273C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ С ФЛАНЦЕМ | 2000 |

|

RU2194593C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОГРАННЫХ ФЛАНЦЕВЫХ ГАЕК С ПОЛЫМ ЦИЛИНДРИЧЕСКИМ ПОДГОЛОВКОМ | 1996 |

|

RU2101123C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК САМОКОНТРЯЩИХСЯ ГАЕК С НЕЙЛОНОВЫМ КОЛЬЦОМ И ФЛАНЦЕМ | 2003 |

|

RU2254199C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСНОЙ ГАЙКИ | 2001 |

|

RU2209703C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСНОЙ ГАЙКИ | 2002 |

|

RU2229953C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ С ФЛАНЦЕМ | 2000 |

|

RU2185916C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ С НАРУЖНЫМ КОЛЬЦЕВЫМ ЭЛЕМЕНТОМ | 2000 |

|

RU2191088C2 |

| СПОСОБ ПРОИЗВОДСТВА ГАЙКИ | 2012 |

|

RU2510303C1 |

| Способ штамповки полых изделий с наружным фланцем | 2019 |

|

RU2729520C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении методом холодной объемной штамповки деталей типа наконечник тормозного шланга. После выравнивания торцов заготовки на ней прямым выдавливанием получают цилиндрический участок меньшего диаметра. Затем обратным выдавливанием формируют внутреннюю полость. На следующей позиции на заготовке осадкой получают фланец и одновременно высаживают коническую опорную поверхность с углом наклона к оси заготовки не менее 5°. Далее в заготовке выдавливают внутреннюю полость меньшего диаметра и производят обрезку фланца под шестигранник. В результате обеспечивается повышение качества полученного изделия за счет более равномерного распределения деформаций в сечениях по высоте штампуемой заготовки, исключения складок и штамповочных трещин в ее внутренней полости. 1 ил.

Способ изготовления заготовки корпуса наконечника тормозного шланга, включающий отрезку исходной заготовки, выравнивание ее торцов, получение цилиндрического участка меньшего диаметра выдавливанием, формирование обратным выдавливанием внутренней полости, образование осадкой фланца и последующую его обрезку под шестигранник, отличающийся тем, что осаживание фланца производят одновременно с высадкой конической опорной поверхности с углом наклона к оси заготовки не менее 5° и с сохранением ее на последующих позициях, а перед обрезкой фланца под шестигранник выдавливают внутреннюю полость меньшего диаметра.

| US 6151777 A, 28.11.2000 | |||

| СПОСОБ ВЫДАВЛИВАНИЯ ПОЛЫХ СТУПЕНЧАТЫХ ИЗДЕЛИЙ С МНОГОГРАННЫМ ФЛАНЦЕМ В СРЕДНЕЙ ЧАСТИ | 1993 |

|

RU2069120C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ НАСОСНОЙ ШТАНГИ | 2005 |

|

RU2287398C1 |

| US 6189199 В1, 20.02.2001. | |||

Авторы

Даты

2013-11-20—Публикация

2012-02-16—Подача