Данное изобретение относится к области нанотехнологий. В последние годы высокодисперсным и ультрадисперсным порошкам и способам их получения уделяется большое внимание в связи с бурным развитием нанотехнологий. Ожидается на их основе получение материалов с уникальными механическими, электрическими, магнитными, оптическими и другими свойствами [1]. Основными областями потребления высокодисперсных (ультрадисперсных) материалов в настоящее время являются: электроника, производство катализаторов и сорбентов, оптоэлектроника и магнитные изделия, фармакология и медицина.

Существует принципиальная возможность получения в высокодисперсном (ультрадисперсном) состоянии самых разнообразных материалов - чистых металлов, интерметаллических соединений, окислов, гидридов и др. Для этих целей используют различные методы: испарение в вакууме и инертном газе, химическое и электрохимическое осаждение из растворов, плазмохимический синтез, распыление и в разряде [2, 3].

Нами разрабатывался способ выделения из раствора металлической фазы под действием электрического разряда.

Известен электрохимический способ получения высокодисперсных порошков меди, включающий растворение материала анода из меди, погруженного в электролит, содержащий ионы меди, с получением в нем ионов меди, восстановлением их на катоде с получением порошка меди [4]. В данном способе анод и катод погружены в электролит.

Предлагаемый способ предназначен для решения технической задачи получения высокодисперсных порошков меди, включающий растворение материала анода из меди, погруженного в электролит, содержащий ионы меди, с получением в нем ионов меди, восстановление их с получением порошка меди, отличающийся тем, что используют электролит, имеющий максимальную электропроводность, а над поверхностью электролита на расстоянии, достаточном для зажигания разряда между катодом и электролитом, располагают катод, восстановление ионов меди осуществляют в электролите электронами, поступающими с катода, при зажигании разряда между катодом и электролитом.

Сущность предлагаемого способа состоит в восстановлении в объеме электролита ионов меди электронами, поступающими в электролит с электрода, расположенного над поверхностью электролита и являющегося катодом. Анод располагается в электролите и выполняется из того же материала, что и растворенный металл. Таким образом, на аноде идет растворение металла

Me0 - e- → Me+,

а в объеме электролита ионы металла восстанавливаются до металла

Ме+ + е- → Ме0

Созданная на этом принципе установка использовалась для получения высокодисперсных порошков меди. Анод был изготовлен из электролитической меди, а электролитом служил водный раствор азотнокислой меди. Катод также изготавливался из меди. Если не принимать специальных мер, то после восстановления медь реагирует с водой с образованием гидроокиси меди Cu(OH)2 и выпадает в осадок в виде голубой студенистой массы. При нагревании гидрооксид превращается в оксид меди черного цвета CuO.

Оксид меди обладает окислительными свойствами. При нагревании с различными органическими веществами CuO окисляет их, превращая углерод в диоксид углерода, а водород в воду и восстанавливаясь при этом в металлическую медь. Этой реакцией пользуются при элементном анализе органических веществ для определения содержания в них углерода и водорода.

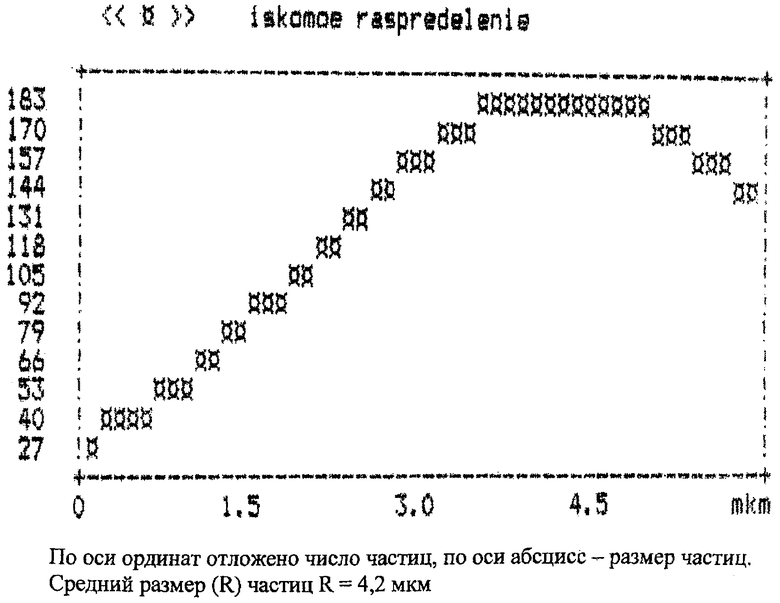

Размер получаемых частиц определялся в Менделеевском институте методом Релеевского рассеивания. В осадке наблюдался спектр частиц со средним размером ≈4 мкм. К моменту измерения частицы успевали коагулировать, и приведенная цифра относится к размеру агрегатов, составленных из начальных ультрадисперсных частиц.

Параметры установки

Эксперименты проводились в установке, выполненной из стекла объемом 1,5 литра. Анод изготавливался из листовой электролитической меди размером 10×1 см и толщиной 0,2 мм, катод - из медной проволоки диаметром 3 мм. Концентрация CuNO3 составляла 0,05÷0,1 N.

Разряд зажигался при напряжении 400÷500 В, зазор между раствором и катодом регулировался. Для зажигания разряда использовался барботаж.

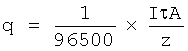

Источником тока служил трансформатор типа ОС-2/0,5, выходная обмотка которого была перемотана на напряжение 1000 В. Выпрямитель выполнялся по мостовой схеме на диодах Д248 Б по 3 штуки в каждом плече. Диоды шунтировались сопротивлениями МАТ-2 на 75 кΩ. Эксперименты проводились с током 2÷4 А. В стационарных условиях количество выделившегося металла q за время τ связано с током I следующим соотношением:

,

,

где А - г-атом вещества, a z - заряд иона.

Для меди A=63 г/моль, а z=1.

Выделение меди сопровождается выделением тепла, которое требуется отводить.

График распределения частиц по размерам изображен на чертеже.

Следует отметить, что предлагаемый способ пригоден не только для получения порошков меди, но и других металлов, в том числе и не реагирующих с водой. Медь в данном случае взята лишь для примера. Кроме того, электролитом могут быть любые электропроводящие среды, в которых растворяется материал анода. Суть предложения заключается в том, что ионы металла в электролите восстанавливаются электронами, поступающими в электролит с катода, расположенного вне электролита (в нашем случае в газовой фазе над его поверхностью), а анод выполнен из того же материала, что и растворенный металл.

Литература

1. Доклады по нанотехнологиям на XVIII Менделеевском съезде по общей и прикладной химии (раздел «Химия материалов, наноструктуры и нанотехнологии»), Москва, 23-28 сентября, 2008 г.

2. И.Д.Морохов, Л.И.Трусов, С.П.Чижик. «Ультрадисперсные металлические среды». Москва, Атомиздат, 1977.

3. А.Ф.Гайсин, И.М.Нуриев, А.З.Гумеров. «Способ получения металлического порошка (варианты)». RU 2332280, 27.08.2008.

4. Томилов А.П. «Прикладная электрохимия». М.: Химия, 1984, с.429, 430.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОПЛАЗМЕННЫЙ СПОСОБ ПОЛУЧЕНИЯ НАНОЧАСТИЦ ЗАДАННОГО РАЗМЕРА | 2013 |

|

RU2558809C2 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ВОЛЬФРАМА В ВЫСОКОДИСПЕРСНОМ РЕАКЦИОННОСПОСОБНОМ СОСТОЯНИИ | 2008 |

|

RU2408740C2 |

| АКТИВНЫЙ ДВУХСЛОЙНЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ С ТВЕРДЫМ ЭЛЕКТРОЛИТОМ | 2006 |

|

RU2322730C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКЛАСТЕРОВ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2382069C1 |

| Способ получения мелкодисперсного порошка серебра в нитратном электролите | 2019 |

|

RU2720189C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРА | 2000 |

|

RU2198962C2 |

| Способ жидкофазного синтеза нанокерамических материалов в системе LaO-MnO-NiO для создания катодных электродов твердооксидного топливного элемента | 2020 |

|

RU2743341C1 |

| ЭЛЕКТРОДНЫЙ УЗЕЛ СЕРНО-ЛИТИЙ-ИОННОЙ БАТАРЕИ И СЕРНО-ЛИТИЙ-ИОННАЯ БАТАРЕЯ, ВКЛЮЧАЮЩАЯ ЕГО В СЕБЯ | 2014 |

|

RU2646217C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ КАТАЛИЗАТОРОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ И РЕНИЙ | 2017 |

|

RU2678627C1 |

| ПОЛНОСТЬЮ ТВЕРДОТЕЛЬНАЯ ВТОРИЧНАЯ ЛИТИЙ-ИОННАЯ БАТАРЕЯ (ВАРИАНТЫ) | 2018 |

|

RU2687959C1 |

Изобретение относится к способу получения высокодисперсных порошков меди. Способ включает растворение материала анода из меди, погруженного в электролит, содержащий ионы меди, их восстановление с получением порошка меди. При этом используют электролит, содержащий ионы меди с концентрацией, обеспечивающей максимальную электропроводность, над поверхностью электролита на расстоянии, достаточном для зажигания разряда между катодом и электролитом, располагают катод. Восстановление ионов меди осуществляют в электролите электронами, поступающими с катода, при зажигании разряда между катодом и электролитом. Техническим результатом является повышение эффективности процесса. 1 ил.

Способ получения высокодисперсных порошков меди, включающий растворение материала анода из меди, погруженного в электролит, содержащий ионы меди, их восстановление с получением порошка меди, отличающийся тем, что используют электролит, содержащий ионы меди с концентрацией, обеспечивающей максимальную электропроводность, над поверхностью электролита на расстоянии, достаточном для зажигания разряда между катодом и электролитом, располагают катод, а восстановление ионов меди осуществляют в электролите электронами, поступающими с катода, при зажигании разряда между катодом и электролитом.

| ТОМИЛОВ А.П | |||

| Прикладная электрохимия | |||

| - М.: Химия, 1984, с.429, 430 | |||

| Способ получения медного порошка электролизом | 1983 |

|

SU1243907A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА (ВАРИАНТЫ) | 2006 |

|

RU2332280C2 |

| JP 2000024493 A, 25.01.2000. | |||

Авторы

Даты

2011-09-20—Публикация

2009-10-12—Подача