Изобретение относится к области автоматизации металлургического производства и может быть использовано при проектировании электрооборудования и системы управления, автоматизации установки для изготовления труб со спиральными ребрами на наружной поверхности.

Трубы со спиральными ребрами получают путем скручивания тонкостенных труб с наружными продольными ребрами, полученных на станах продольной прокатки. Высота ребра обычно колеблется в пределах 0,3-1,2 мм при наружном диаметре трубы 6-20 мм и толщине стенки 0,3-2,0 мм. Число ребер 2-6 шт. Скручивание труб производится на специальной установке с местным нагревом.

Впервые такой способ предложен и описан в научном отчете ВНИИМЕТМАШ «Изыскание возможности закручивания труб с 36-ю ребрами из магниевого сплава» HP-1078. Москва, 1962 г.

Недостатком такого способа производства ребристых труб является то, что нагрев осуществляется без защиты поверхности от окисления, неизбежного при горячей деформации металла и не обеспечивает изготовление тонкостенных труб с малой высотой ребра и малого диаметра, когда возникают большие напряжения по поверхности пазов закручивающей втулки.

Наиболее близким к предложенному способу является способ изготовления труб со спиральными ребрами на наружной поверхности, описываемый в авторском свидетельстве СССР №292391, 1963 г. Согласно этому способу изготовление труб со спиральными ребрами осуществляют путем закрутки трубы, имеющей продольные ребра, с местным подогревом. Этот способ позволяет совместить процесс термообработки с деформацией и обеспечить высокую точность по шагу спирали. Нагрев заготовки в зоне скручивания осуществляют с помощью индуктора, а само скручивание осуществляется путем непрерывного поворота закручивающей втулки, неподвижной в осевом направлении и имеющей шлицевые пазы, через которую протягивается труба с ребрами.

Недостатком данного способа является то, что при выходе заднего конца трубы из закручивающей втулки происходит раскручивание трубы, обусловленное упругой деформацией, возникающей в трубе из-за усилия, создаваемого моментом закрутки. Момент закрутки передается через продольные пазы закручивающей втулки. При этом в прорезях втулки возникают напряжения, которые приводят к быстрому выходу закручивающей втулки из строя.

Трубы со спиральными ребрами широко используются в теплообменных аппаратах атомных реакторов, и поэтому к ним предъявляют повышенные требования по прочностным характеристикам, точности геометрических размеров, чистоте поверхности и высоте ребра. При малой высоте ребер особые требования по точности изготовления и качеству поверхности предъявляются к закручивающей втулке. Вследствие чего, затраты времени на изготовление и стоимость существенно возрастают. Износ закручивающей втулки наступает, как правило, после изготовления 5-10 труб, после чего ее надо заменять на новую, так как дальнейшее ее использование может создать аварийную ситуацию. Труба заклинивается и перестанет протягиваться через закручивающую втулку, вследствие чего создастся местный перегрев трубы, что приведет к браку дорогостоящей трубы или ее обрыву в нагреваемом сечении. Возникшая аварийная ситуация приводит к выключению установки, извлечению бракованной трубы и установке новой закручивающей втулки.

Быстрый износ закручивающей втулки во многом зависит от величины упругой деформации, которая зависит от материала трубы, сечения закручиваемой трубы и температуры в зоне закрутки. Как показывают расчеты и практика, угол раскручивания составляет примерно 120° при длине 4 м, т.е. 30° на метр длины. Наибольший износ втулки закручивающей происходит при выходе из нее заднего конца трубы, т.к. по мере его выхода напряжения в шлицевом соединении резко возрастают и становятся больше допустимого для материала, из которого изготавливается закручивающая втулка. При этом происходит срез шлицов на выходной стороне втулки. Это объясняется тем, что закрученная труба после окончания процесса закрутки сохраняет остаточную упругую деформацию, которая раскручивает ее при выходе из закручивающей втулки. При этом кромки ребер повреждают внутреннюю поверхность на выходной части втулки. Последующие закрутки труб усугубляют ситуацию. Закручивающая втулка выходит из строя.

Техническим результатом предлагаемого изобретения является повышение производительности установки, улучшение эксплуатационных характеристик и уменьшение себестоимости труб за счет увеличения срока службы закручивающей втулки.

Технический результат достигается тем, что, в конце цикла, при заходе заднего конца трубы в закручивающую втулку, выключается нагрев сворачиваемого сечения, останавливается привод подачи и вращения, а затем производится раскрутка зажатой трубы на величину упругой деформации. Величина раскручивания задается в градусах на метр длины трубы для партии закручиваемых труб, при этом угол раскручивания рассчитывается по формуле

θ=α·L,

где - θ - угол на который раскручивается труба;

- α град/м - удельный коэффициент упругой деформации для партии труб;

- L метр - фактическая длина закрученной трубы.

Для реализации предложенного способа установка оснащается абсолютным датчиком продольного перемещения трубы, абсолютным датчиком вращения закручивающей втулки и датчиком наличия трубы на входе трубы в установку.

Предложенное изобретение представлено на чертежах, где на:

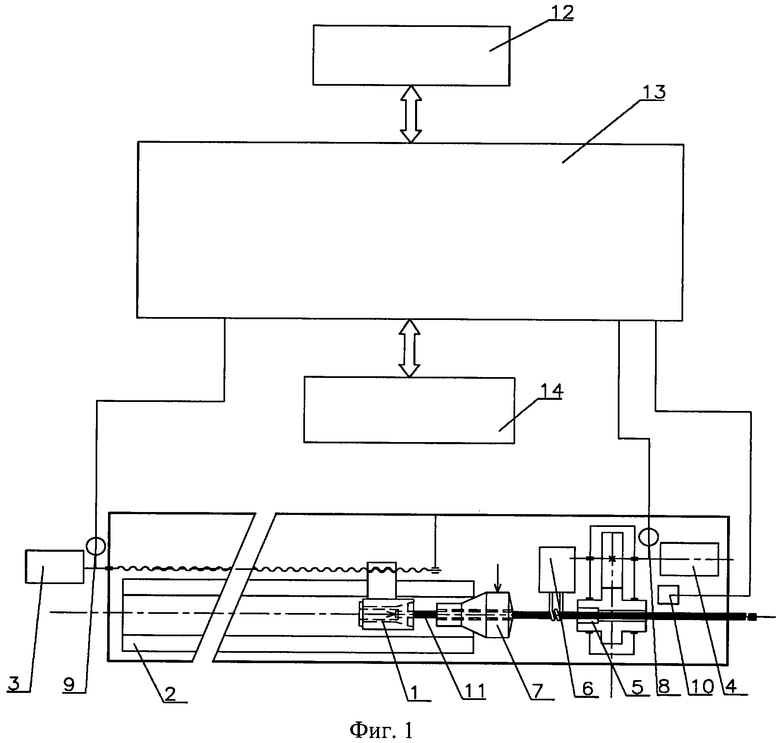

- фиг.1 показана схема изготовления труб со спиральными ребрами;

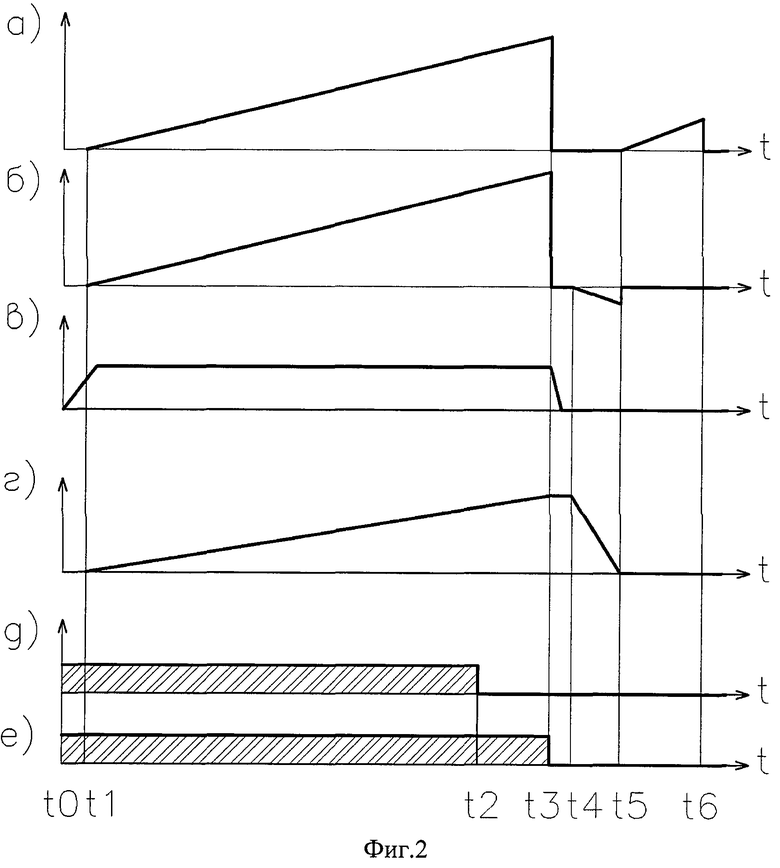

- фиг.2 - диаграмма, поясняющая суть способа.

На диаграмме показаны следующие величины:

а) - продольное перемещение трубы;

б) - текущий угол закрутки;

в) - температура скручиваемого сечения;

г) - упругая деформация трубы при скрутке;

д) - сигнал с датчика наличия трубы на входе в редуктор закручивающей втулки;

е) - сигнал включения нагрева скручиваемого сечения.

Схематично установка закрутки труб представлена на фиг.1 и содержит каретку 1 с цанговым зажимом трубы, перемещающуюся по продольным направляющим 2, привод продольного перемещения каретки 3 осуществляется от мотор-редуктора посредством винтовой передачи, привод закручивающей втулки 4 осуществляется от мотор-редуктора через 2-х ступенчатый редуктор, в выходном валу которого закреплена закручивающая втулка 5, за редуктором установлена высокочастотная установка 6 с индуктором для нагрева скручиваемого сечения и охлаждающая втулка 7. Дополнительно установка оснащается абсолютным датчиком 8 положения закручивающей втулки, абсолютным датчиком 9 перемещения каретки и датчиком наличия трубы 10 на входе трубы 11 в редуктор. Управление установкой осуществляется от пульта управления 12, соединенного с программно-логическим контроллером ПЛК 13, который формирует сигналы в выходной блок управления механизмами установки 14. Для реализации предложенного способа на входы ПЛК подаются сигналы от датчика 8 положения закручивающей втулки, датчика 9 перемещения каретки и датчика наличия трубы 10. Система автоматического управления обеспечивает автоматический цикл работы установки закрутки труб.

После задачи трубы в цанговый зажим начинается цикл закрутки трубы. Цикл закрутки начинается с включения цангового зажима, подачи охлаждающего трубу нейтрального газа (точки подвода газа показаны стрелками на фиг.1) и включения нагрева скручиваемого сечения (момент t0), через паузу t0…t1, когда температура закручиваемого сечения приблизится к заданной, включается привод продольной подачи и привод закрутки. Труба начинает закручиваться с заданным шагом и с заданной температурой зоны закрутки. В момент времени t2, когда процесс закрутки приближается к окончанию, выключается датчик наличия трубы и фиксирует положение заднего конца трубы относительно вращающей втулки. Система управления по абсолютному датчику 9 продольного перемещения сопровождает задний конец трубы и в момент времени t3, когда он входит в закручивающую втулку, выключает нагрев и останавливает приводы подачи 3 и закрутки 4. Через паузу t3…t4, во время которой прекращается нагрев, в момент t4 привод вращающей втулки включается в обратном направлении и начинает отработку упругой деформации. Величина раскрутки определяется введенным коэффициентом и измеренной длиной трубы. Длина скрученной трубы определяется по показаниям датчика продольного перемещения каретки. После отработки расчетного перемещения привод закрутки 4 останавливается и включается привод продольной подачи 3, который по датчику продольного перемещения 9 выводит задний конец трубы из закручивающей втулки 5, индуктора 6 и охлаждающей втулки 7. На этом цикл закрутки трубы прекращается. При этом выход трубы из закручивающей втулки происходит свободно, без усилия упругой деформации.

Таким образом, предложенный способ позволяет:

- снять упругую деформацию в закрученной трубе;

- вывести задний конец трубы из закручивающей втулки без повреждения ее пазов;

- повысить производительность установки и уменьшить себестоимость изготовления труб со спиральными ребрами за счет увеличения срока службы закручивающей втулки и уменьшения брака.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ СО СПИРАЛЬНЫМИ РЕБРАМИ | 2010 |

|

RU2434701C1 |

| СПОСОБ СКРУЧИВАНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2016 |

|

RU2630152C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ С НАРУЖНЫМИ СПИРАЛЬНЫМИ РЕБРАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2521938C1 |

| Способ изготовления тонкостенных труб со спиральными ребрами | 1981 |

|

SU963594A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ СО СПИРАЛЬНЫМИ РЕБРАМИ ИЗ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2014 |

|

RU2580777C1 |

| СПОСОБ ГИБКИ ТРУБ И СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2015 |

|

RU2614975C1 |

| СПОСОБ УКЛАДКИ УДЛИНЕННОГО ЗАРЯДА В КОРПУС АВИАБОМБЫ | 2009 |

|

RU2414676C1 |

| Способ гибки труб и станок для осуществления способа | 2018 |

|

RU2713899C2 |

| УСТРОЙСТВО ДЛЯ SZ-СКРУТКИ КАБЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2064699C1 |

| ВЕТРОЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 1995 |

|

RU2115017C1 |

Изобретение относится к способу изготовления труб со спиральными ребрами. Способ включает закрутку трубы с наружными продольными ребрами при местном нагреве, при заходе заднего конца трубы в закручивающую втулку выключают нагрев сворачиваемого сечения, останавливают продольную подачу и вращение, а затем производят раскрутку зажатой трубы на величину упругой деформации, после чего трубу без упругой деформации свободно выводят из закручивающей втулки, при этом угол раскручивания трубы θ рассчитывают по формуле: θ=α·L, где: α - удельный коэффициент упругой деформации для трубы в партии, град/м; L - фактическая длина закрученной трубы, м. Обеспечивается возможность снимать упругую деформацию трубы, после чего трубу свободно выводят из закручивающей втулки без повреждения пазов, что обеспечивает увеличение срока службы закручивающей втулки, позволяет повысить производительность установки, уменьшить себестоимость изготовления труб со спиральными ребрами за счет уменьшения простоев установки и брака. 2 ил.

Способ изготовления труб со спиральными ребрами, включающий закрутку трубы с наружными продольными ребрами при местном нагреве сворачиваемого сечения и осевом перемещении, отличающийся тем, что при заходе заднего конца трубы в закручивающую втулку выключают нагрев, останавливают продольную подачу и вращение, а затем производят раскрутку зажатой трубы на величину упругой деформации, после чего трубу без упругой деформации свободно выводят из закручивающей втулки, при этом угол θ раскручивания трубы рассчитывают по формуле

θ=α·L,

где α - удельный коэффициент упругой деформации для трубы в партии, град./м;

L - фактическая длина закрученной трубы, м.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ СО СПИРАЛЬНЫМИ РЕБРАМИ | 0 |

|

SU292391A1 |

| Способ изготовления тонкостенных труб со спиральными ребрами | 1981 |

|

SU963594A1 |

| Способ изготовления шнеков | 1987 |

|

SU1444113A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2365452C1 |

| УСТРОЙСТВА ДЛЯ РАЗМЕЩЕНИЯ РЕКЛАМЫ НА РАЗЛИВОЧНЫХ ПИСТОЛЕТАХ | 2018 |

|

RU2730427C1 |

Авторы

Даты

2011-10-10—Публикация

2010-05-13—Подача