Настоящее изобретение относится к области трубного производства, а именно к изготовлению труб со спиральными ребрами на наружной поверхности, применяемых в различных отраслях промышленности.

Тонкостенные трубы со спиральными ребрами на наружной поверхности из различных металлов и сплавов в теплообменных аппаратах позволяют значительно повысить КПД установки за счет улучшения отвода тепла от стенок труб теплоносителем, т.к. при этом создается турбулентное движение и перемешивание теплового потока в поперечном направлении от центральных зон к периферийным.

Трубы со спиральными ребрами получают путем скручивания труб с наружными продольными ребрами и изготавливают на станах холодной продольной прокатки. Трубы со спиральными ребрами широко используются в теплообменных аппаратах атомных реакторов, и поэтому к ним предъявляют повышенные требования по прочностным характеристикам, точности геометрических размеров, чистоте поверхности и высоте ребра. Высота ребра обычно колеблется в пределах 0,3-1,2 мм при наружном диаметре трубы 6-20 мм и толщине стенки 0,3-2,0 мм. Число ребер 2-6 шт.

Процесс скручивания может осуществляться в холодном, теплом и горячем состоянии.

Впервые использование местного нагрева предложено работниками при скручивании труб из магниевых сплавов (см., например, отчет ВНИИМЕТМАШ «Изыскание возможности закручивания труб с 36 ребрами из магниевого сплава» HP-1078. Москва, 1962 г.).

Скручивание труб с местным нагревом обеспечивает получение более точного хода винтовой линии, т.к. отсутствует упругая отдача трубы и длина скручиваемого участка постоянна, а также одновременно производится термическая обработка труб.

Недостатком такого способа производства ребристых труб является то, что нагрев осуществляется без защиты поверхности от окисления, неизбежного при горячей деформации металла.

Возможно безокислительное производство труб со спиральными ребрами путем закрутки с местным нагревом в вакууме. Процесс закрутки в вакууме требует создания специальных установок, стоимость и сложность которых увеличиваются с увеличением длины скручиваемых труб.

Наилучшим способом изготовления таких труб является способ, описываемый в авторском свидетельстве СССР №292391, 1963 г. Согласно этому способу изготовление труб со спиральными ребрами осуществляют путем закрутки трубы, имеющей продольные ребра, с местным подогревом. Этот способ позволит совместить процесс термообработки с деформацией и обеспечить высокую точность по шагу спирали. Нагрев заготовки в зоне скручивания осуществляют с помощью индуктора, а само скручивание путем непрерывного поворота скручивающей втулки неподвижной в осевом направлении и имеющей шлицевые пазы, через которую протягивается труба с ребрами.

Однако осуществление этого способа приводит к окислению как наружной, так внутренней поверхности закручиваемой трубы.

Использование труб со спиральными ребрами в теплообменных аппаратах атомных реакторов с окисленной поверхностью недопустимо и требует операции их осветления. Такая операция обычно обеспечивается травлением.

Использование травления при производстве труб из нержавеющих или титановых сплавов требует значительных затрат на нейтрализацию травильных растворов для обеспечения требований экологии.

Установка для выполнения указанных способов содержит скручивающую втулку, индуктор для местного нагрева и механизм протягивания трубы с продольными ребрами через скручивающую втулку.

Техническим результатом предлагаемого изобретения является изготовление труб со спиральными ребрами с минимальным окисным слоем.

Технический результат достигается тем, что при закрутке трубы с наружными продольными ребрами одновременно с включением местного нагрева участка трубы включают подачу инертного газа на наружную поверхность трубы между зоной местного нагрева и зоной закрепления трубы и охлаждают трубу до температуры t≤350°С, при этом не менее 95% охлаждающего инертного газа направляют от очага нагрева, а в сторону очага нагрева подают не более 5% общего количества инертного газа, а также одновременно с нагревом трубы и интенсивным охлаждением ее наружной стороны инертный газ подают и вовнутрь трубы.

Предлагаемый способ реализуется установкой, содержащей: загрузочный желоб, поддерживающий закручиваемую трубу при ее взаимодействии со скручивающей втулкой, установленной в механизме ее поворота, соединенном с электромеханическим приводом, индуктор местного нагрева, через который протягивается труба, механизм протягивания трубы в виде тянущего патрона и конической оправки с осевым отверстием, входящей внутрь трубы, устройство интенсивного охлаждения нагретого участка трубы, установленное после скручивающей втулки и выполненное в виде втулки с отверстиями, через которую проходит закручиваемая труба, и источник инертного газа, соединенный посредством шлангов с охлаждающей втулкой и с оправкой подачи инертного газа вовнутрь трубы, соединенной с тянущим патроном, с конической оправкой.

Такой способ и установка изготовления труб со спиральными ребрами позволяют получать качественные изделия с минимальным окисленным слоем металла на наружной и внутренней поверхностях, удаляющимся при последующей термообработке в защитной атмосфере.

Предлагаемое изобретение поясняется графическими изображениями, где:

- на фиг.1 изображена принципиальная схема скручивания труб с продольными наружными ребрами:

А - место контроля температуры трубы после охлаждения;

Б - место контроля температуры нагрева трубы индуктором;

В - участок закрутки трубы;

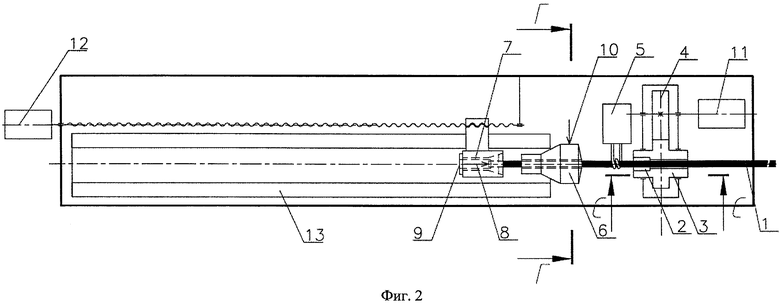

- на фиг.2 показана установка с закручиваемой трубой в начале процесса;

- на фиг.3 показана установка в конце процесса скручивания трубы;

- на фиг.4 показан разрез С-С по скручивающей втулке (фиг.2);

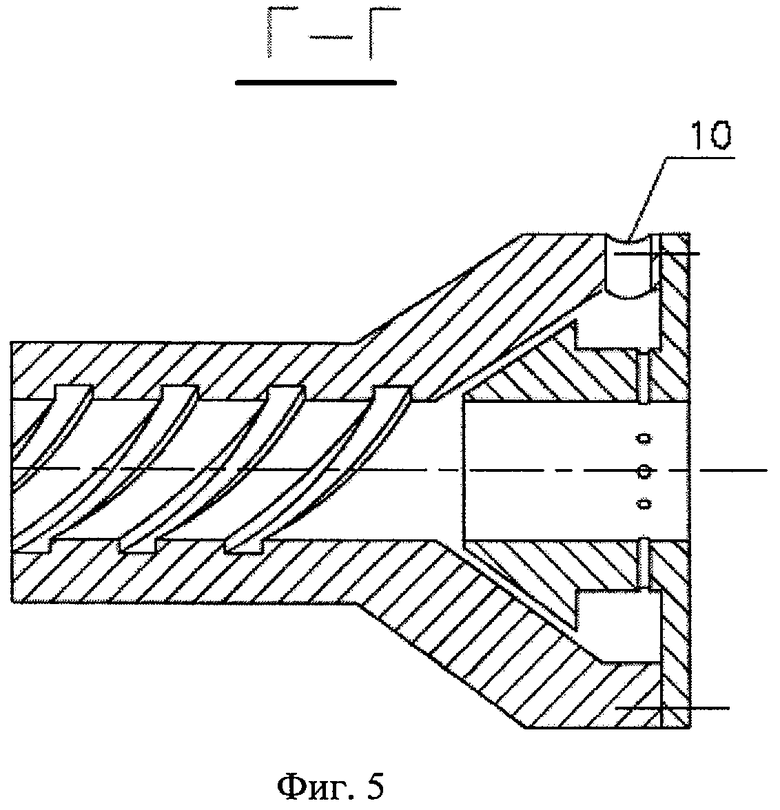

- на фиг.5 представлен разрез Г-Г по охлаждающей втулке (фиг.2).

Холоднокатаная труба 1 с продольными ребрами, подготовленная к обработке, задается в скручивающую втулку 2, установленную в шпинделе 3 механизма закрутки 4, и через кольцевой индуктор 5, питаемый от генератора с частотой 66 кГц, и охлаждающую втулку 6 в цангу тянущего патрона 7 и надевается своим передним концом на коническую оправку 8, имеющую осевое отверстие 9. К охлаждающей втулке 6 подается через отверстие 10 инертный газ от внешнего источника. Втулка 6 выполнена таким образом, что не менее 95% подаваемого инертного газа через отверстие 10 направляется вдоль скручиваемой трубы в направлении от индуктора 5, а остальная часть в направлении индуктора 5. Через осевое отверстие 9 конической оправки 8 тянущего патрона 7 подается примерно 5% от общего расхода инертного газа, для защиты внутренней поверхности скручиваемой трубы от окисления.

После задачи трубы 1 в цанговый зажим тянущего патрона 7 передний конец зажимается в зажиме, включается подача инертного газа в охлаждающую втулку 6 и оправку 8 и индукционный нагреватель 5. После некоторой выдержки, обеспечивающей нагрев участка трубы, находящегося в индукторе, включается перемещение тянущего патрона 7 с зажатой в нем трубой 1 и одновременно вращение механизма закрутки, вращающего скручивающую втулку 2 с заданной частотой. Частота вращения скручивающей втулки 2 зависит от заданного шага скручивания трубы 1 и скорости протягивания трубы 1 тянущим патроном 7. Контроль частоты вращения скручивающей втулки выполняется датчиком 11, контроль скорости перемещения тянущего патрона - датчиком 12. Установка смонтирована на общей раме 13.

При выходе заднего конца трубы 1 из скручивающей втулки 2 процесс нагрева и скручивания прекращается. Скрученная труба 1 перемещается далее тянущим патроном 7 и выводится из зоны индуктора 5 и охлаждающей втулки 6. Далее разжимается цанговый зажим, и готовая труба сбрасывается на приемный стол. Тянущий патрон 7 возвращается в исходное положение и для скручивания задается следующая труба.

Пример выполнения

Проведено скручивание трубы с наружным диаметром 13 мм и толщиной стенки 1,5 мм, имеющей симметрично расположенные по наружной поверхности четыре продольные ребра высотой 0,4 мм и шириной 1,2 мм из титанового сплава. Длина трубы 3,500 мм. Труба через скручивающую втулку 2, кольцевой 2-витковый индуктор 5, охлаждающую втулку 6 надевалась передним концом на оправку 8 и зажималась в цанге тянущего патрона 7. В охлаждающую втулку под давлением 4 атм подавался инертный газ, в частности аргон. Под давлением 0,2…0,3 атм аргон через осевое отверстие 9 в оправке 8 подавался и во внутреннюю полость трубы.

Одновременно включался индуктор 5, с помощью которого нагревался участок трубы, находящийся в индукторе 5, обеспечивая местный нагрев трубы до температуры 680±100°С, частота генератора 66 кГц, расходуемая мощность до 10 кВт. После выдержки 4 с включался тянущий патрон 7, протягивающий трубу через скручивающую втулку 2, индуктор 5 и охлаждающую втулку 6 с заданной скоростью, в частности 650 мм в минуту. Одновременно с включением тянущего патрона включался механизм закрутки 4, вращающий в заданном направлении с заданной частотой скручивающую втулку 2. В частности, с учетом снятия упругой деформации после снятия нагрузки, для обеспечения требуемого шага 720 мм, скручивание проводили с шагом 650 мм, т.е. при заданной скорости протягивания скручивающую втулку вращали с частотой 1 об/мин.

После прохода через охлаждающую втулку температура снижалась до t≤350°С, что не вызывало дальнейшего окисления поверхности трубы в процессе охлаждения до температуры цеха (≈18-20°С). На поверхности трубы после скручивания наблюдалась тонкая окисная пленка, которая полностью удалялась при последующей термической обработке при температуре 750°С в печи с защитной атмосферой (в среде аргона).

Таким образом, предложенный способ изготовления спиральных труб, заключающийся в закрутке трубы с наружными продольными ребрами при местном нагреве и интенсивном охлаждении за зоной нагрева с помощью охлаждающей втулки, через которую на наружную поверхность трубы подают инертный газ, защищая внутреннею поверхность от окисления подачей инертного газа внутрь трубы, и установка для его осуществления, содержащая загрузочный желоб, поддерживающий закручиваемую трубу при ее взаимодействии с закручивающей втулкой, установленной в механизме ее поворота, выполненном в виде электромеханического привода, индуктор местного нагрева, через который протягивается труба, и механизм протягивания трубы, имеющий оправку с осевым отверстием, входящую внутрь трубы, позволяют:

- получить трубы с минимальным окисленным слоем, удаляющимся при последующей термообработке в защитной атмосфере за счет отсутствия контакта нагретого металла с воздухом при подаче в зону нагрева и охлаждения, путем подачи на наружную и внутреннюю поверхности трубы инертного газа;

- осуществить производство труб со спиральными ребрами в результате совмещения операций закрутки, нагрева и охлаждения;

- обеспечить экологически чистый процесс производства труб со спиральными ребрами путем использования инертного газа, например аргона.

При этом при охлаждении с наружной поверхности с помощью охлаждающей втулки 95% инертного газа направляют от очага нагрева, а в сторону нагревателя подается не более 5% общего количества инертного газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ СО СПИРАЛЬНЫМИ РЕБРАМИ ИЗ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2014 |

|

RU2580777C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ СО СПИРАЛЬНЫМИ РЕБРАМИ | 2010 |

|

RU2430802C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ С НАРУЖНЫМИ СПИРАЛЬНЫМИ РЕБРАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2521938C1 |

| СПОСОБ СКРУЧИВАНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2016 |

|

RU2630152C1 |

| Способ волочения труб со скручиванием | 1985 |

|

SU1310057A2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КОМПОЗИТНОЙ АРМАТУРЫ | 2014 |

|

RU2597341C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КОМПОЗИТНОЙ АРМАТУРЫ | 2015 |

|

RU2597385C2 |

| Способ изготовления тонкостенных труб со спиральными ребрами | 1981 |

|

SU963594A1 |

| Способ гибки труб и станок для осуществления способа | 2018 |

|

RU2713899C2 |

| Инструмент для изготовления изделий методом протяжки | 1982 |

|

SU1080991A1 |

Изобретение относится к области изготовления труб со спиральными ребрами на наружной поверхности из различных металлов и сплавов, используемых в теплообменных аппаратах. Способ включает закрутку трубы с наружными продольными ребрами при местном нагреве трубы, одновременно с включением местного нагрева участка трубы включают подачу инертного газа на наружную поверхность трубы между зоной местного нагрева и зоной закрепления конца трубы и охлаждают трубу до t≤350°С. Установка содержит загрузочный желоб, поддерживающий закручиваемую трубу при ее взаимодействии со скручивающей втулкой, установленной в механизме ее поворота, соединенном с электромеханическим приводом, индуктор местного нагрева, через который протягивается труба, механизм протягивания трубы в виде тянущего патрона и конической оправки с осевым отверстием, входящей внутрь трубы, устройство интенсивного охлаждения нагретого участка трубы, установленное после скручивающей втулки и выполненное в виде втулки с отверстиями, через которую проходит закручиваемая труба, и источник инертного газа, соединенный посредством шлангов с охлаждающей втулкой и с оправкой подачи инертного газа вовнутрь трубы, соединенной с тянущим патроном с конической оправкой. Обеспечивается возможность изготовления труб с минимальным окисленным слоем, удаляющимся при последующей термообработке в защитной атмосфере, повышения качества труб и снижения их себестоимости при экологически чистом процессе. 2 н. и 2 з.п. ф-лы, 5 ил.

1. Способ изготовления труб со спиральными ребрами, включающий закрутку трубы с наружными продольными ребрами при местном нагреве трубы, отличающийся тем, что одновременно с включением местного нагрева участка трубы включают подачу инертного газа на наружную поверхность трубы между зоной местного нагрева и зоной закрепления конца трубы и охлаждают трубу до t<350°С.

2. Способ по п.1, отличающийся тем, что не менее 95% инертного газа, охлаждающего нагретый участок, направляют от очага нагрева, а в сторону нагревателя подается не более 5% общего количества инертного газа.

3. Способ по п.1, отличающийся тем, что инертный газ подают и во внутрь трубы.

4. Установка для изготовления труб со спиральными ребрами, содержащая загрузочный желоб, поддерживающий закручиваемую трубу при ее взаимодействии со скручивающей втулкой, установленной в механизме ее поворота, соединенном с электромеханическим приводом, индуктор местного нагрева, через который протягивается труба, механизм протягивания трубы в виде тянущего патрона и конической оправки с осевым отверстием, входящей внутрь трубы, устройство интенсивного охлаждения нагретого участка трубы, установленное после скручивающей втулки и выполненное в виде втулки с отверстиями, через которую проходит закручиваемая труба, и источник инертного газа, соединенный посредством шлангов с охлаждающей втулкой и с оправкой подачи инертного газа вовнутрь трубы, соединенной с тянущим патроном с конической оправкой.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ СО СПИРАЛЬНЫМИ РЕБРАМИ | 0 |

|

SU292391A1 |

| Способ изготовления тонкостенных труб со спиральными ребрами | 1981 |

|

SU963594A1 |

| Способ изготовления шнеков | 1987 |

|

SU1444113A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2365452C1 |

| УСТРОЙСТВА ДЛЯ РАЗМЕЩЕНИЯ РЕКЛАМЫ НА РАЗЛИВОЧНЫХ ПИСТОЛЕТАХ | 2018 |

|

RU2730427C1 |

Авторы

Даты

2011-11-27—Публикация

2010-04-08—Подача