ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение в целом относится к разработке оболочки поковки для формирования машинной обработкой деталей, которая обеспечивает обнаружение в конечной детали дефектов посредством ультразвукового контроля.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Проектирование поковок требует, чтобы оболочка поковки конструировалась так, чтобы весь объем окончательно обработанной детали, которая будет получена из поковки машинной обработкой, подвергался ультразвуковому контролю в надлежащем направлении и при заданной чувствительности, чтобы обеспечивать выявление внутренних дефектов, которые могут быть образованы в течение процессов плавки, ковки и термической обработки. К геометрической форме готовой детали машины должен быть добавлен дополнительный материал, чтобы сконструировать геометрическую форму поковки, которая учитывает различные зоны нечувствительности измерительного преобразователя и отражения от геометрических границ, которые препятствуют выявлению дефектов при ультразвуковой дефектоскопии.

В существующих в настоящее время системах в поковках обычно предусматривают дополнительный материал, чтобы учитывать допуски механической обработки и обработку дефектов, которые могут возникать при транспортировке. Поковки, выполняемые для аэрокосмической промышленности, контролируются с использованием способов иммерсионной ультразвуковой дефектоскопии, в которых уменьшают зону нечувствительности преобразователя посредством генерации импульсов преобразователя в воде. Вода обеспечивает уменьшение зоны нечувствительности преобразователя прежде, чем звук войдет в поковку. Однако все еще остается значительное отражение на границе раздела сред, которое может препятствовать выявлению дефектов около поверхности поковки. В системах предшествующего уровня техники для проектирования поковки является обычным вводить необходимый материал, чтобы обеспечить затухание такого значительного отклика на сигнал перед вхождением звука в готовую деталь машины. Такие поковки обычно испытываются с использованием высоких частот генерации преобразователя и фокусированных лучей, которые уменьшают зону нечувствительности, образующуюся вследствие границ раздела вода-металл.

Однако эти иммерсионные способы не являются целесообразными для крупных поковок. Например, в системах предшествующего уровня техники большие поковки, предназначенные для применений в производстве электроэнергии, обычно контролируются посредством контактной ультразвуковой дефектоскопии, то есть когда преобразователь непосредственно соединен с поковкой. Это обусловлено более тяжелым весом и размером поковок, которые потребовали бы намного больших иммерсионных ванн и устройств манипулирования деталью, что не является эффективным по стоимости. Обычно используются более низкие частоты генерации преобразователя и несфокусированные датчики, поскольку размер поковок требует более высокой энергии передачи звука в поковку, чтобы компенсировать повышенное затухание, и сканирования массивных деталей в течение приемлемого временного интервала.

Другая проблема существующих систем состоит в том, что, когда для уменьшения веса и стоимости поковки в оболочке поковки предусматривают ступени, то эти ступени могут влиять на проведение ультразвукового контроля и создавать области, которые не являются контролируемыми. На поковках в форме диска, подвергаемых ковке в осевом направлении, требуется надлежащая геометрическая подгонка ступеней на каждой стороне поковки с тем, чтобы меньшее количество областей пропускалось при ультразвуковом испытании. На длинных цилиндрических поковках, обрабатываемых ковкой в радиальном направлении, ступени могут повторно обрабатываться между ультразвуковыми испытаниями, чтобы получать улучшенный охват при контроле.

Проблема заключается в том, что пренебрегают величиной дополнительного материала, который должен быть добавлен из-за наличия ступеней к оболочке поковки, и малые дефекты не определяются вследствие сильного отражения от задней стенки для поковок в форме диска, обрабатываемых ковкой и испытываемых в осевом направлении. Эти поковки также иногда контролируются в обоих противоположных осевых направлениях без достаточного учета зон нечувствительности из-за разделения меньшего ответного сигнала от дефекта и более сильного эхо-сигнала от задней стенки.

Следовательно, существует потребность в системе и способе, предназначенных для определения надлежащего применения добавочного материала в оболочке поковки, чтобы создавать геометрическую форму поковки, обеспечивающую достижение улучшенного охвата при ультразвуковом контроле.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение решает поставленные задачи посредством системы и способа, которые могут усовершенствовать геометрическую форму поковки, чтобы обеспечивать улучшенную зону охвата при ультразвуковом контроле. Способ согласно изобретению обеспечивает намного большую зону охвата при контроле, по сравнению со способами согласно предшествующему уровню техники, и обеспечивает более точные результаты контроля.

Многие типы дефектов могут образовываться в процессе плавки и при ковке. Они могут включать в себя образующиеся при плавке включения и химическую сегрегацию, разрывы и складки при ковке, закалочные трещины термической обработки, и так далее. Связанные с плавкой дефекты имеют тенденцию располагаться по одной линии с линиями текучести материала при ковке, тогда как дефекты ковки имеют тенденцию быть многонаправленными. Чтобы выполнение ультразвукового испытания было наиболее эффективным, направление звукового луча должно быть перпендикулярным по отношению к ориентации дефекта. Кроме того, осевая линия ультразвукового преобразователя позиционируется на оболочке поковки так, чтобы полный объем окончательно обработанной детали сканировался в главном направлении по отношению к точке максимума энергии в ультразвуковом луче вдоль оси преобразователя. Добавление дополнительного материала, чтобы сконструировать оболочку поковки, должно производиться с учетом процесса ковки и линий текучести материала так, чтобы ультразвуковое испытание выполнялась в наиболее эффективном направлении для выявления дефектов. Это направление обычно находится в том же направлении, что и операция окончательной ковки.

Как большинство способов неразрушающего контроля, ультразвуковая дефектоскопия имеет собственные ограничения, которые могут ограничивать ее способность выявлять дефекты при некоторых условиях. Это, в частности, имеет место около границ поковки, где малое отражение звуковой энергии от дефекта в детали не может быть отделено от намного более сильных внутренних отражений звуковой энергии, отраженной от стенок обследуемой детали машины. Кроме того, непосредственно под контролируемой поверхностью находится объем материала, обычно именуемый зоной нечувствительности преобразователя, где дефекты не могут быть выявлены из-за большого отражения на границе раздела на поверхности детали, геометрических ограничений испытательного датчика или времени восстановления, связанного с начальным импульсом преобразователя или схемой защиты аппаратуры. Зона нечувствительности преобразователя также обычно именуется протяженностью начального импульса.

Чтобы обеспечить улучшенную зону охвата при ультразвуковом контроле готовой детали получаемой машинной обработкой, в настоящем изобретении применяется способ модификации поковки для готовой детали машины для проведения ультразвукового контроля. Оболочка поковки может быть сконструирована в форме прямого круглого цилиндра, который окружает поковку для детали машины. Затем к оболочке поковки в направлении ковки может добавляться материал, соответствующий приблизительно 2-кратной длине волны устройства ультразвукового контроля. Затем к контролируемой поверхности оболочки поковки может быть добавлен дополнительный материал, соответствующий размеру зоны нечувствительности преобразователя, если поковка не может быть проконтролирована с помощью ультразвука с двух противолежащих в направлении ковки поверхностей. В заключение, к оболочке поковки в направлении, перпендикулярном по отношению к направлению ковки, может быть добавлен материал, соответствующий размеру посадочного места преобразователя плюс радиус сопряжения наружных краев.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

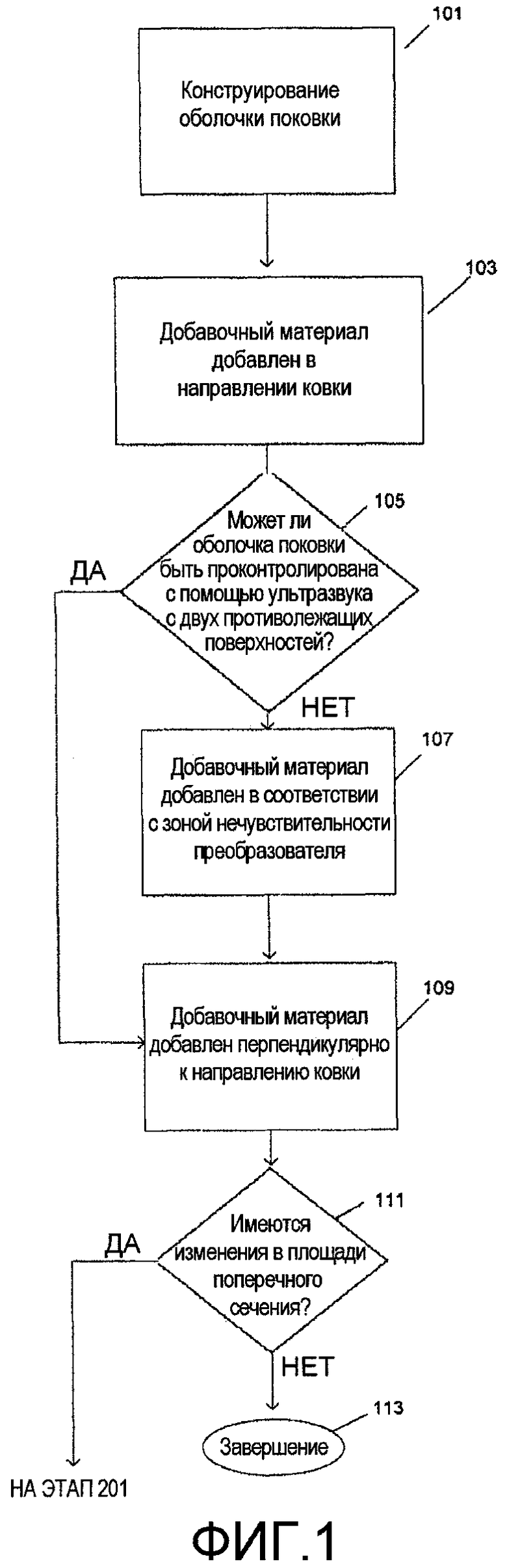

Фиг.1 - изображение последовательности действий для улучшения зоны охвата при ультразвуковом контроле в соответствии с вариантом осуществления настоящего изобретения.

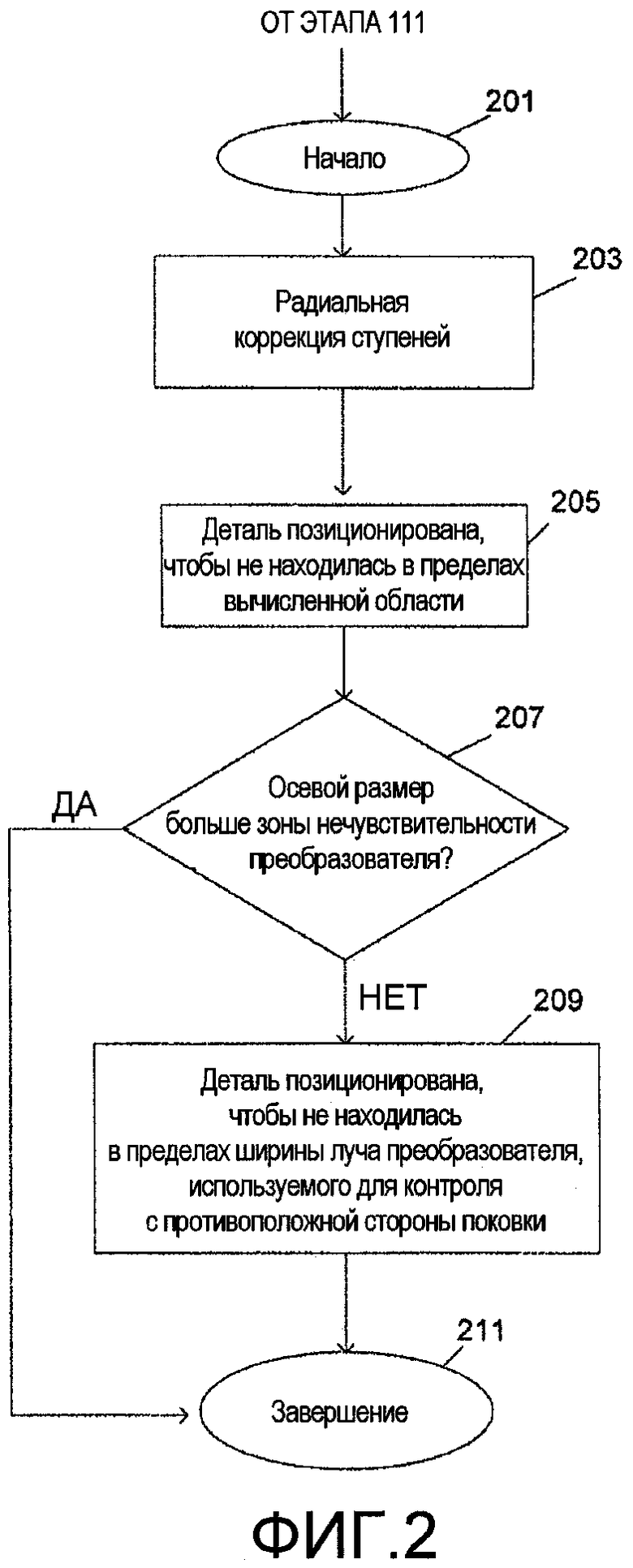

Фиг.2 - изображение второй последовательности действий для улучшения зоны охвата при ультразвуковом контроле в соответствии с вариантом осуществления настоящего изобретения.

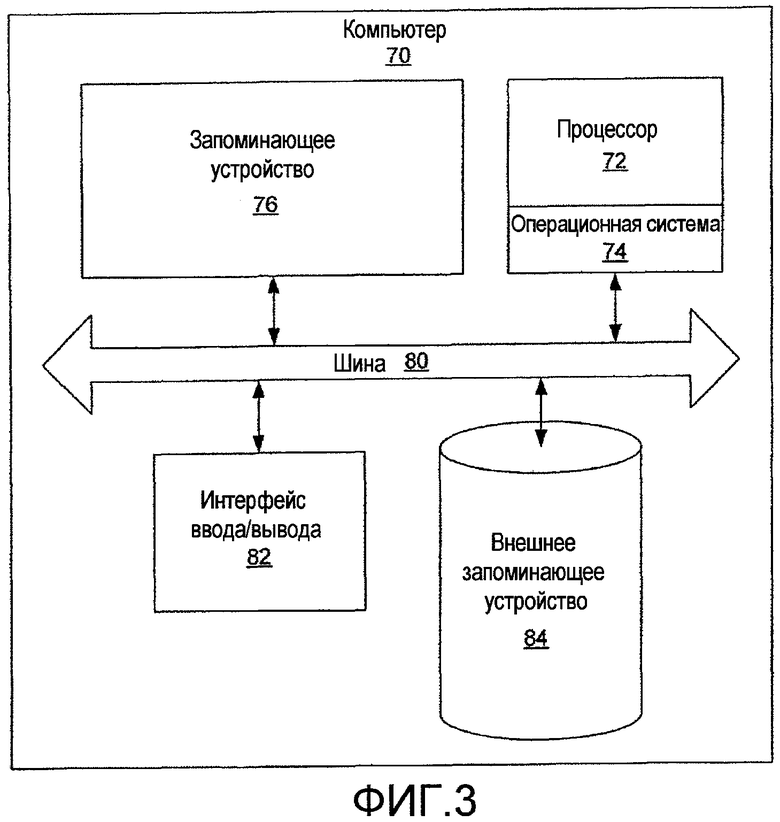

Фиг.3 - изображение блок-схемы компьютера, для выполнения операция согласно одному аспекту настоящего изобретения.

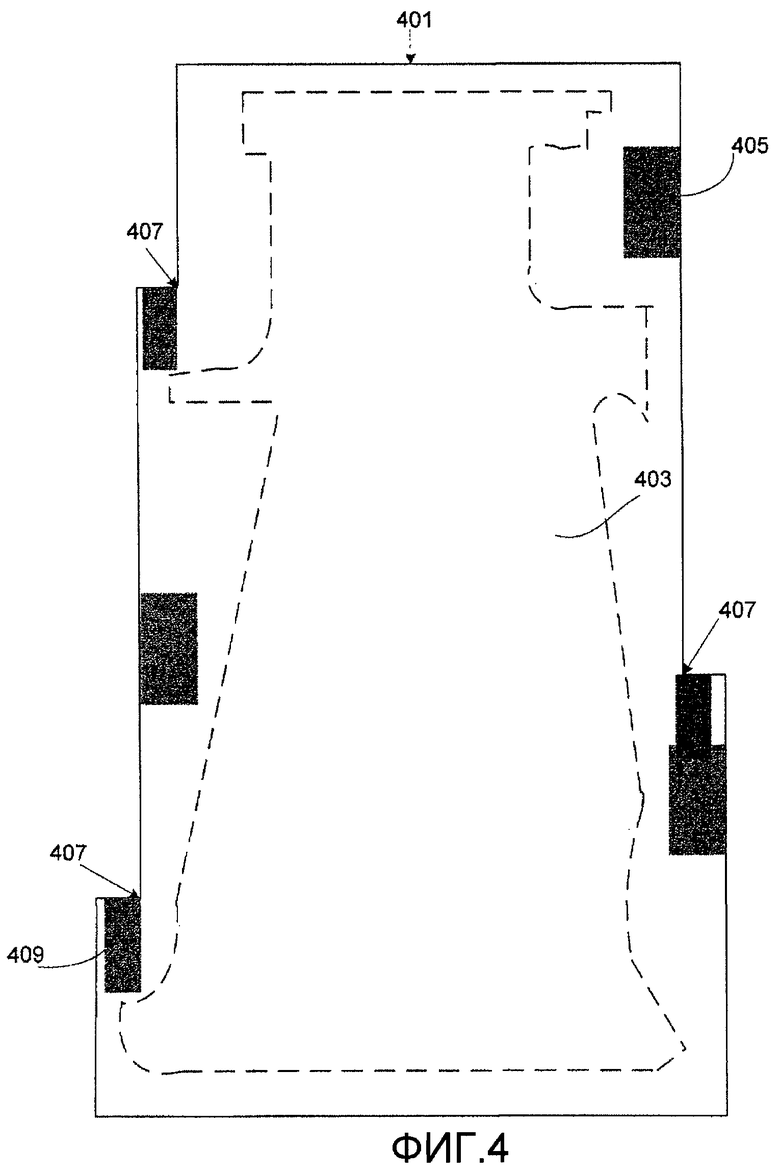

Фиг.4 - изображение иллюстрации оболочки поковки в соответствии с вариантом осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение далее будет более полно описано со ссылкой на фигуры, на которых показаны некоторые, но не все варианты осуществления изобретения. Более того, изобретение может реализовываться во многих различных формах и не должно рассматриваться как ограниченное приведенными вариантами осуществления, представленными в документе; вместе с тем, эти варианты осуществления приведены для того, чтобы данное описание изобретения удовлетворяло надлежащим требованиям. Одинаковые номера позиций относятся к одинаковым элементам по всему документу.

Настоящее изобретение описывается далее со ссылкой на иллюстрации блок-схем, систем, способов, устройств и компьютерных программных продуктов в соответствии с вариантом осуществления изобретения. Следует понимать, что каждый блок из иллюстраций блок-схем и последовательностей действий и комбинации блоков в иллюстрациях блок-схем и последовательностей действий соответственно могут быть осуществлены посредством команд компьютерной программы. Эти команды компьютерной программы могут быть загружены на универсальный компьютер, специализированный компьютер, системы автоматизированного проектирования (САПР, CAD) или другое программируемое устройство обработки данных, чтобы образовать устройство, в котором команды, которые исполняются на компьютере, или другом программируемом устройстве обработки данных, образуют средство для осуществления функций, указанных в блоке или блоках блок-схемы.

Эти команды компьютерной программы также могут храниться в машиночитаемом запоминающем устройстве, которое(ые) могут предписывать компьютеру или другому программируемому устройству обработки данных функционировать конкретным образом, так что хранимые в машиночитаемом запоминающем устройстве команды образуют изделие, включающее в себя командное средство, которое осуществляет функцию, указанную в блоке или блоках последовательности действий. Команды компьютерной программы также могут быть загружены на компьютер или другое программируемое устройство обработки данных, чтобы вызывать выполнение на компьютере или другом программируемом устройстве последовательности операционных этапов, чтобы создать реализованный при помощи компьютера процесс, так что команды, которые исполняются на компьютере или другом программируемом устройстве, обеспечивают этапы, предназначенные для осуществления функций, указанных в блоке или блоках последовательности действий.

Соответственно, блоки из иллюстраций блок-схем и последовательности действий содержат комбинации средств, предназначенных для выполнения указанных функций, комбинации этапов выполнения указанных функций и набор инструкций, предназначенных для выполнения указанных функций. Будет также понято, что каждый блок на иллюстрациях блок-схемы и последовательности действий и комбинации блоков на иллюстрациях блок-схем и последовательности действий могут быть осуществлены посредством специализированных аппаратных вычислительных систем, которые реализуют указанные функции или этапы, или посредством комбинаций специализированных аппаратных средств и компьютерных команд.

В варианте осуществления настоящего изобретения для усовершенствования геометрической формы оболочки поковки, чтобы снизить вес и улучшить зону охвата при ультразвуком контроле готовой детали машины, диаметр поковки корректируется с тем, чтобы по возможности соответствовать геометрической форме после машинной обработки. Изменение в диаметре поковки называется ступенью. Оболочка поковки должна быть спроектирована так, чтобы обеспечивать позиционирование ступеней с тем, чтобы сильное отражение от обратной стенки поковки распространялось в готовую деталь машины и не могло в значительной мере маскировать отражение от дефекта.

Одно преимущество настоящего изобретения над способами и системами согласно предшествующему уровню техники состоит в том, что этот процесс может быть легко автоматизирован. Преимущества, присущие автоматизации процесса по настоящему изобретению, ведут к уменьшению вероятности ошибки оператора, которая может приводить к тому, что некоторые области поковки не подвергаются надлежащему ультразвуковому контролю, и может не обеспечиваться наименьшей вес поковки. Кроме того, применяемые в настоящем изобретении правила проектирования основываются на легко измеряемых параметрах системы проведения ультразвукового контроля.

Настоящее изобретение относится к способу, посредством которого создается оболочка поковки с применением последовательного набора правил проектирования. Правила проектирования применяются к заданной геометрической форме готовой детали после машинной обработки. Должно быть понято, что этот способ может быть легко запрограммирован с использованием известных пакетов программ САПР.

Настоящее изобретение основывается на нескольких факторах, относящихся к процессу ковки, геометрической форме поковки и другим применимым параметрам ультразвукового контроля. Во-первых, предполагается, что направление распространения ультразвукового сигнала базируется на направлении ковки. Чтобы оставаться перпендикулярным по отношению к линиям текучести в поковке, направление сигнала от преобразователя должно находиться в том же направлении, что и для материалов при ковке. Для поковок в форме диска это направление является осевым.

Во вторых, имеются четыре применимых параметра, связанных с ультразвуковым испытанием, которые должны быть введены в правила проектирования. Они именуются в данном документе как зона нечувствительности преобразователя, длина ультразвуковой волны, ширина ультразвукового луча и размер проекции преобразователя.

Параметр «зона нечувствительности преобразователя» определяется как глубина металла, скрытая при начальном импульсе при ультразвуковом испытании. Как только прибор ультразвукового испытания калиброван в отношении глубины испытания и чувствительности сканирования, протяженностью начального импульса является глубина, на которой амплитуда заднего фронта начального импульса уменьшается до значения выше десяти процентов от полной высоты экрана или амплитуды уровня акустического шума материала.

Параметр «длина ультразвуковой волны» представляет длину волны ультразвукового сигнала, генерируемого ультразвуковым преобразователем, измеренную с использованием скорости звука в пределах поковки и либо центральной, либо пиковой частоты ультразвукового сигнала. Это определение представляется в виде «длина ультразвуковой волны = скорость звука / частота волны».

Подобным образом, ширина ультразвукового луча представляет поперечный размер ультразвукового луча при измерении от осевой линии преобразователя до эффективного края луча. В предпочтительном варианте осуществления настоящего изобретения эффективный край луча следует измерять с использованием ступенчатой структуры. Если это измерение отсутствует или не может быть выполнено, в качестве общего правила, значение этого параметра может быть аппроксимировано посредством вычисления результата, соответствующего двукратной ширине луча, измеренной по отношению к первому минимальному значению поля звукового давления. Для круговых измерительных преобразователей это значение равно [(2.44 × длина ультразвуковой волны) / диаметр преобразователя] × длина пути звука. Длина пути звука задается как минимальное осевое расстояние между ступенью и противоположной контролируемой поверхностью.

«Размер проекции преобразователя» соответствует расстоянию, измеренному от центра преобразователя до его края. Если преобразователь удерживается в держателе, то расстояние измеряется от центра преобразователя до держателя.

Для достижения улучшенной зоны охвата при ультразвуковом контроле готовой детали после машинной обработки, в настоящем изобретении предусмотрен последовательный набор правил проектирования, использующих вышеупомянутые параметры, применяемые относительно геометрической формы готовой детали после машинной обработки, с тем, чтобы сформировать улучшенную геометрическую форму поковки, имеющей более низкий вес, и которая обеспечивает улучшенную зону охвата при ультразвуковом контроле в направлении ковки.

В одном варианте осуществления настоящего изобретения, процесс начинается с геометрической формы конечной детали после машинной обработки. Начиная от этой геометрической формы в последовательном порядке применяется набор трех категорий правил. Они могут быть обозначены как регулирование покрывающего материала, регулирование границ и регулирование ступеней. Регулирование покрывающего материала определяется правилами, которые применимы в направлении ковки или контроля. Регулирование границ определяется правилами, которые применимы в поперечном направлении по отношению к направлению ковки или контроля. Регулирование ступеней определяется правилами, которые применимы по отношению к ступеням поковки.

При регулировании покрывающего материала используют такие параметры ультразвукового испытания, как «зона нечувствительности» и «длина волны» преобразователя, чтобы обеспечивать улучшенную зону охвата при ультразвуковом контроле поковки в направлении ковки. Это направление ковки является также известным как направление прозвучивания. Начиная с конечной геометрической формы конструируется оболочка в форме правильного кругового цилиндра, которая окружает геометрическую форму готовой детали добавочным материалом, добавляемым в направлении испытания, в размере, соответствующем двукратной длине ультразвуковой волны. Это обеспечивает возможность обнаружения дефектов около стенки, противолежащей позиции преобразователя.

Если поковка может быть проконтролирована с двух противолежащих поверхностей в направлении контроля, и толщина поковки больше двукратной зоны нечувствительности преобразователя, то не требуется применение добавочного материала, чтобы удовлетворять требованиям упомянутого регулирования покрывающего материала. Если какое-либо из этих двух требований не удовлетворяется, на контролируемую поверхность должен добавляться добавочный материал в соответствии с размером зоны нечувствительности.

В одном варианте осуществления настоящего изобретения, после регулирования покрывающего материала применяется регулирование границ. При регулировании границ используется размер проекции преобразователя, чтобы обеспечивать улучшенную поперечную по отношению к направлению испытания зону охвата при ультразвуковом контроле. Продолжая от геометрической формы, которая была создана, исходя из регулирования покрывающего материала, может быть добавлен дополнительный материал в направлении, перпендикулярном направлению контроля. Величина добавляемого дополнительного материала соответствует размеру проекции преобразователя, добавленному к оконечному радиусу поковки. Оконечным радиусом специалистами в данной области обычно именуется радиус сопряжения наружных краев.

В одном варианте осуществления настоящего изобретения, следуя за регулированием границ, применяются регулирование ступеней. Регулирование ступеней применяют, когда геометрическая форма готовой детали после машинной обработки имеет изменение в площади поперечного сечения, так что коррекции в оболочке поковки могут быть выполнены путем выполнения ступеней в поковке. Как указано выше, «ступень» относится к изменению в диаметре поковки. Регулирование ступеней применимо только для поковок, обрабатываемых ковкой и испытываемых в осевом направлении, таких как поковки в форме диска. Такие поковки обычно используются в изготовлении наземных газовых турбин и двигателей самолетов. Материал, обычно используемый для таких поковок, может включать в состав, но не ограничиваться таковыми: сплавы Alloy 706, Alloy 718, CrMoV, NiCrMoV и нержавеющую сталь с 12% Cr.

Регулирование ступеней предусматривает три отдельных правила. Первым правилом из них является правило смещения «по сторонам». Применение этого правила требует, чтобы радиальная позиция, где может быть расположена ступень, основывалась на геометрии противоположной стороны поковки. Если только поковки не являются контролируемыми с противолежащих направлений, любая ступень будет препятствовать улучшенному ультразвуковому контролю готовой части. Когда поковку контролируют в противолежащих направлениях, ступени не могут позиционироваться на одинаковом радиальном местоположении на обеих сторонах поковок, поскольку это ведет к пропуску в охвате при контроле на переходе, где измерительный преобразователь не может быть помещен на поверхность поковки из-за наличия ступени.

Чтобы избегать этой проблемы, в одном варианте осуществления настоящего изобретения, ступени смещают поперечно-радиально на размер, вычисленный по выражению или приблизительно: смещение = (2 × размер проекции преобразователя) + радиус перехода + радиус сопряжения наружных краев. В уравнении выше, радиус перехода равен радиусу обработки между ступенчатыми поверхностями.

Является очевидным, что ступень мешает контролю с одной поверхности, даже если основная часть поковки контролируется с противолежащей стороны, поскольку материал, расположенный в зоне нечувствительности преобразователя, не будет контролироваться с этой стороны. Поэтому применяется второе правило, которое обеспечивает то, что готовая деталь после обработки не будет находиться напротив ступени в пределах области с осевым и радиальным размерами, описанными ниже. Осевой размер равен зоне нечувствительности преобразователя. Радиальный размер определяется в виде выражения или приблизительно: (2 × размер проекции преобразователя) + радиус перехода + радиус сопряжения наружных краев.

В заключение, в некоторых вариантах осуществления настоящего изобретения может применяться третье правило при регулирование ступеней. Введение ступени в оболочку поковки может вызывать эхо-сигнал от задней стенки, который может распространяться в контур готовой детали вследствие ширины луча преобразователя. Чтобы обеспечивать, что эхо-сигнал задней стенки не мешает выявлению дефектов вблизи ступени, готовая деталь не должна находиться в пределах ширины ультразвукового луча преобразователя, используемого для контроля с противоположной стороны поковки. Это правило обычно не применяется, если осевой размер ступенчатого перехода больше зоны нечувствительности преобразователя.

На Фиг.1 изображена последовательность операций для одного варианта осуществления настоящего изобретения. Способ начинается на этапе 101, на котором оболочка поковки конструируется в форме правильного кругового цилиндра, который окружает готовую деталь машины. Способ затем переходит на этап 103, на котором к оболочке поковки добавляется дополнительный материал в направлении ковки. Количество дополнительного материала, добавляемого в направлении ковки соответствует приблизительно 2 × длина волны устройства ультразвукового контроля.

После завершения этапа 103 способ переходит на этап 105. На этапе 105 определяется, может ли оболочка поковки быть проконтролирована с помощью ультразвука с двух противолежащих поверхностей в направлении ковки. Если определяется, что оболочка поковки может быть проконтролирована с помощью ультразвука с двух противолежащих поверхностей в направлении ковки, способ переходит на этап 109. Если определяется, что оболочка поковки не может быть проконтролирована с помощью ультразвука с двух противолежащих поверхностей в направлении ковки, способ переходит на этап 107. На этапе 107 дополнительный материал добавляется к контролируемой поверхности оболочки поковки. Количество дополнительного материала, добавленного на этапе 107, соответствует размеру зоны нечувствительности преобразователя. После завершения этапа 107 способ переходит на этап 109.

На этапе 109, на оболочку поковки выполняют другое наложение дополнительного материала. Материал добавляется в направлении, перпендикулярном по отношению к направлению ковки. Количество дополнительного материала является соответствующим размеру проекции преобразователя плюс радиус сопряжения наружных краев. Затем способ переходит на этап 111. На этапе 111 выполняется определение того, имеет ли геометрическая форма окончательной детали изменения в площади поперечного сечения, так что могут быть выполнены коррекции в оболочке поковки путем выполнения ступеней. Обычно это определение относится только к поковкам, обрабатываемым и испытываемым в осевом направлении, таким как поковки в форме диска, обычно используемые в наземных газовых турбинах и двигателях самолетов.

Если на этапе 111 определяется, что конечная деталь машины имеет изменение в площади поперечного сечения, так что могут быть выполнены коррекции в оболочке поковки путем выполнения ступеней, способ переходит на этап 201, который изображен на Фиг.2 и описан ниже. Если на этапе 111 определяется, что конечная деталь машины не имеет изменений в площади поперечного сечения, пригодных для выполнения коррекции в оболочке поковки путем выполнения ступеней, способ завершается на этапе 113.

На Фиг.2 изображена последовательность операций для варианта осуществления настоящего изобретения. Способ начинается на этапе 201, в точку которого попадают на основании утвердительного определения, выполненного на этапе 113, как описано выше. Способ затем переходит на этап 203, где ступени радиально смещаются на оболочке поковки на дистанцию, приблизительно равную 2 × размер проекции преобразователя + радиус перехода + радиус сопряжения наружных краев. Радиус перехода является радиусом обработки между ступенчатыми поверхностями.

Потом способ переходит на этап 205, на котором конечная деталь машины позиционируется так, чтобы не находиться напротив ступени в пределах области с осевым размером, равным зоне нечувствительности преобразователя, и радиальным размером, равным 2 × размер проекции преобразователя + радиус перехода + радиус сопряжения наружных краев. Радиус перехода является радиусом обработки между ступенчатыми поверхностями.

Затем способ переходит на этап 207, на котором выполняется определение относительно того, является ли осевой размер ступенчатого перехода больше зоны нечувствительности преобразователя. Если определяется, что осевой размер ступенчатого перехода является больше зоны нечувствительности преобразователя, способ переходит на этап 211 и завершается. Однако, если на этапе 207 определяется, что осевой размер ступенчатого перехода не больше зоны нечувствительности преобразователя, способ переходит на этап 209.

На этапе 209 готовая деталь машины позиционируется так, чтобы деталь не находилась в пределах ширины ультразвукового луча для преобразователя, используемого для контроля с противоположной стороны поковки. Затем способ завершается на этапе 211. Показано, что каждый из способов, описанных выше со ссылками на Фиг.1 и 2 может быть осуществлен посредством программного обеспечения и/или аппаратных средств, как описано далее со ссылкой на Фиг.3. На Фиг.3 показана блок-схема компьютера 70 согласно одному аспекту настоящего изобретения. Компьютер 70 обычно включает в состав процессор 72, операционную систему 74, запоминающее устройство 76, интерфейс 82 ввода/вывода (I/O), внешнее запоминающее устройство 84 и шину 80. Шина 80 включает в состав линии данных и адресные шины, чтобы содействовать обмену информацией между процессором 72, операционной системой 74 и другими элементами в пределах блока 70, включая запоминающее устройство 76, интерфейс 82 ввода/вывода (I/O) и внешнее запоминающее устройство 84. Процессор 72 исполняет операционную систему 74, и процессор 72 и операционная система 74 действуют вместе, чтобы исполнять функции, осуществляемые посредством компьютера 70, включая программные приложения, хранимые в запоминающем устройстве 76, что является известным в области техники. Конкретно, чтобы осуществить способы, описанные со ссылками на Фиг.1 и 2, процессор 72 и операционная система 74 действуют вместе с интерфейсом 82 ввода/вывода, чтобы получить входные значения, обеспечиваемые оператором системы. В соответствии с одним аспектом изобретения запоминающее устройство 76 может включать в состав один или несколько алгоритмов, предназначенных для исполнения способов и процессов, описанных выше со ссылками на Фиг.1 и 2.

Предпочтительно, если запоминающее устройство 76 может включать в состав оперативное запоминающее устройство, постоянное запоминающее устройство, накопитель на жестком диске, накопитель на гибком диске, накопитель на компакт-дисках (CD-ROM) или накопитель на оптических дисках, чтобы хранить информацию на различных машиночитаемых носителях информации, таких как жесткий диск, сменный магнитный диск или диск CD-ROM. Обычно запоминающее устройство 76 принимает информацию, вводимую или принимаемую посредством компьютера 70, включая различные параметры, используемые при регулировании, описанном в вариантах осуществления настоящего изобретения, через интерфейс 82 ввода/вывода. Используя информацию, которую принимает, запоминающее устройство 76 задействует способы, описанные подробно выше со ссылками на Фиг.1 и 2, чтобы вычислять корректные параметры для контура заготовки с припуском, которые предусматривают улучшенную зону охвата при ультразвуковом контроле готовой детали после обработки. Следовательно, запоминающее устройство 76 может действовать, чтобы исполнять вычисления параметров, сравнивать параметры с критериями, обрабатывать информацию и т.п., как необходимо для исполнения способов, описанных выше.

Внешнее запоминающее устройство 84 компьютера 70, которое соединено с шиной 80 посредством надлежащего интерфейса, может включать в себя запоминающее устройство с произвольной выборкой, постоянное запоминающее устройство, накопитель на жестком диске, накопитель на гибком диске, накопитель на компакт-диске (CD-ROM) или накопитель на оптическом диске, чтобы хранить информацию на различных машиночитаемых носителях информации, таких как жесткий диск, сменный магнитный диск или CD-ROM. Обычно назначение внешнего запоминающего устройства 84 состоит в том, чтобы для компьютера 70 обеспечивать энергонезависимое запоминающее устройство. Внешнее запоминающее устройство может включать в состав один или несколько критериев (показателей), с которыми вычисленные параметры могут сравниваться.

Важно обратить внимание, что машиночитаемые носители, описанные выше относительно запоминающего устройства 76 и внешнего запоминающего устройства 84 могут быть заменены любым другим, известным в области техники типом машиночитаемого носителя информации. Такие носители включают в состав, например, магнитные кассеты, карты флэш-памяти, цифровые видеодиски и картриджи Бернулли. Средним специалистом в данной области техники также будет очевидно, что один или несколько элементов компьютера 70 могут располагаться пространственно удаленно от элементов другого компьютера 70.

Предпочтительно, что элементы, проиллюстрированные на Фиг.3, поддерживают комбинации средств для выполнения указанных функций, описанных в документе. Как отмечено выше, также должно быть понято, что каждый из способов, описанных выше, включая процессы и вычисления, описанные со ссылкой на Фиг.1 и 2, может быть осуществлен посредством специализированных аппаратных вычислительных систем, которые выполняют указанные функции или этапы, или посредством комбинаций специализированных аппаратных средств и компьютерных команд. Например, в одном варианте осуществления настоящего изобретения описанные способы могут применяться посредством компьютерной системы САПР. Дополнительно, компьютер 70 может быть исполнен в виде системы обработки данных или компьютерного программного продукта на машиночитаемом носителе данных с наличием машиночитаемого средства программного кода, реализованного в носителе данных. Может использоваться любой подходящий машиночитаемый носитель данных, включая жесткие диски, компакт-диски (CD-ROM), цифровые видеодиски (DVD), оптические запоминающие устройства или магнитные запоминающие устройства. Дополнительно, хотя на Фиг.3 проиллюстрировано индивидуально, каждый компонент компьютера 70 может быть объединен с другими компонентами внутри компьютера 70, чтобы осуществлять функции, описанные в документе. Соответственно, модуль 70 может принимать форму полностью аппаратного исполнения, полностью программного исполнения или исполнения, объединяющего программные и аппаратные аспекты, такого как микропрограммное обеспечение.

На Фиг.4 изображена иллюстрация оболочки 401 поковки в соответствии с вариантом осуществления настоящего изобретения. Оболочка 401 начинается с геометрической формы 403 готовой детали машины после обработки и содержит ряд ступеней 407. На этой конкретной иллюстрации обеспечивается, что готовая деталь 403 не лежит напротив ступени 407 в пределах области 405 с осевым размером, равным зоне нечувствительности преобразователя, и радиальным размером, равным двукратному размеру проекции преобразователя плюс радиус перехода плюс радиус сопряжения наружных краев, где радиус перехода является радиусом обработки между ступенчатыми поверхностями.

Кроме того, если осевой размер ступенчатого перехода не больше зоны нечувствительности преобразователя, обеспечивается, что готовая деталь 403 не лежит в пределах области 409, состоящей из ширины ультразвукового луча преобразователя, используемого для контроля с противоположной стороны поковки 401. На этой иллюстрации полагается, что осевой размер ступенчатого перехода не больше зоны нечувствительности преобразователя.

Многочисленные модификации и другие варианты осуществления изложенных изобретений очевидны специалисту в области техники, к которой относится изобретение, с обеспечением эффектов, раскрытых в предшествующем описании. Следовательно, должно быть понято, что изобретения не должны ограничиваться раскрытыми конкретными вариантами осуществления и что модификации и другие варианты осуществления подразумеваются подлежащими включению в рамки объема настоящего раскрытия. Хотя в документе используются конкретные термины, они используются только в общем и описательном смысле, а не с целями ограничения.

СПИСОК ИСПОЛЬЗОВАННЫХ ОБОЗНАЧЕНИЙ

70. Модуль/компьютер

72. Процессор

74. Операционная система

76. Запоминающее устройство

80. Шина

82. Интерфейс ввода/вывода(I/O)

84. Внешнее запоминающее устройство

101. Этап 101

103. Этап 103

105. Этап 105

107. Этап 107

109. Этап 109

111. Этап 111

113. Этап 113

201. Этап 201

203. Этап 203

205. Этап 205

207. Этап 207

209. Этап 209

211. Этап 211

401. Оболочка поковки

403. Готовая деталь/ее часть

405. Область напротив ступени с осевым размером, равным зоне нечувствительности преобразователя, и радиальным размером, равным двукратному размеру проекции преобразователя плюс радиус перехода плюс радиус сопряжения наружных краев

407. Выполненная машинной обработкой ступень

409. Область, состоящая из ширины ультразвукового луча преобразователя

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления буртовых валов | 1988 |

|

SU1590185A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ПРЕИМУЩЕСТВЕННО ИЗ МЕТАЛЛОВ И СПЛАВОВ ПОДГРУППЫ ТИТАНА И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220020C1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК ДЕТАЛЕЙ ЗАМКА БУРИЛЬНОЙ КОЛОННЫ | 2011 |

|

RU2465980C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2486985C2 |

| Способ протяжки поковок типа пластин и кузнечный боек для его осуществления | 1984 |

|

SU1256840A1 |

| Способ изготовления прутков из сплавов на основе титана | 2015 |

|

RU2644714C2 |

| СПОСОБ ПРОИЗВОДСТВА ОДНОРОДНОГО МЕЛКОЗЕРНИСТОГО ТИТАНОВОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2002 |

|

RU2321674C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ИЗ СЛИТКА | 2008 |

|

RU2392084C1 |

| Способ ковки поковок ступенчатых валов | 1989 |

|

SU1697972A1 |

Использование: для модификации поковок для готовых деталей машин для обеспечения охвата ультразвуковым контролем. Сущность: заключается в том, что конструируют оболочку (401) поковки в форме прямого кругового цилиндра, который окружает поковку детали (403) машины; добавляют материал к оболочке (401) поковки в направлении ковки, соответствующий приблизительно 2-кратной длине волны устройства ультразвукового контроля; добавляют дополнительный материал к контролируемой поверхности оболочки (401) поковки, соответствующий размеру зоны нечувствительности преобразователя, если поковка не может быть проконтролирована с помощью ультразвука с двух противоположных поверхностей в направлении, в котором выполнялась ковка; и к оболочке (401) поковки добавляют дополнительный материал в направлении, перпендикулярном к направлению ковки, соответствующий размеру проекции преобразователя плюс радиус сопряжения наружных краев. Технический результат: обеспечение улучшенной зоны охвата при ультразвуковом контроле поковок. 4 з.п. ф-лы, 4 ил.

1. Способ модификации поковки детали (403) машины для ультразвукового контроля, содержащий этапы на которых:

конструируют оболочку (401) поковки в форме прямого кругового цилиндра, который окружает поковку детали (403) машины;

добавляют материал к оболочке (401) поковки в направлении ковки, соответствующий приблизительно 2-кратной длине волны устройства ультразвукового контроля;

добавляют дополнительный материал к контролируемой поверхности оболочки (401) поковки, соответствующий размеру зоны нечувствительности преобразователя, если поковка не может быть проконтролирована с помощью ультразвука с двух противоположных поверхностей в направлении, в котором выполнялась ковка; и

к оболочке (401) поковки добавляют дополнительный материал в направлении, перпендикулярном к направлению ковки, соответствующий размеру проекции преобразователя плюс радиус сопряжения наружных краев.

2. Способ по п.1, дополнительно содержащий этапы, на которых:

смещают радиально ступени (407) в оболочке (401) на дистанцию, равную приблизительно сумме двукратного размеру проекции преобразователя, радиуса перехода и радиуса сопряжения наружных краев, при этом радиус перехода является радиусом обработки между ступенчатыми (407) поверхностями;

определяют, что готовая деталь (403) машины не лежит напротив ступени в пределах области (405) с осевым размером, равным зоне нечувствительности преобразователя, и радиальным размером, равным двукратному размеру проекции преобразователя плюс радиус перехода плюс радиус сопряжения наружных краев, при этом радиус перехода является радиусом обработки между ступенчатыми (407) поверхностями;

если осевой размер ступенчатого (407) перехода не превышает зону нечувствительности преобразователя, обеспечивают, чтобы готовая деталь (403) машины не находилась в пределах ширины ультразвукового луча преобразователя (409), используемого для контроля с противоположной стороны поковки.

3. Способ по п.2, в котором поковка готовой детали машины имеет изменения в площади поперечного сечения, при этом в оболочке (401) поковки выполняют коррекцию путем выполнения ступеней.

4. Способ по п.3, в котором поковку обрабатывают ковкой и контролируют в осевом направлении.

5. Способ по п.3, в котором поковка является поковкой в форме диска.

| US 7017414 B2, 28.03.2006 | |||

| US 5963882 A, 05.10.1999 | |||

| US 5408884 A, 25.04.1995 | |||

| Ультразвуковой дефектоскоп | 1989 |

|

SU1670585A1 |

| Способ контроля качества лопаток турбин | 1976 |

|

SU970208A1 |

Авторы

Даты

2011-10-10—Публикация

2007-08-02—Подача