Изобретение относится к обработке металлов давлением и может быть использовано в кузнечно-прессовом производстве при изготовлении ступенча- . тых поковок типа прокатных валков, роторов, гребных валов и т.п.

Цель изобретения - повышение качества поковок за счет исключения бра- ка по внутренним трещинам в буртовой зоне.

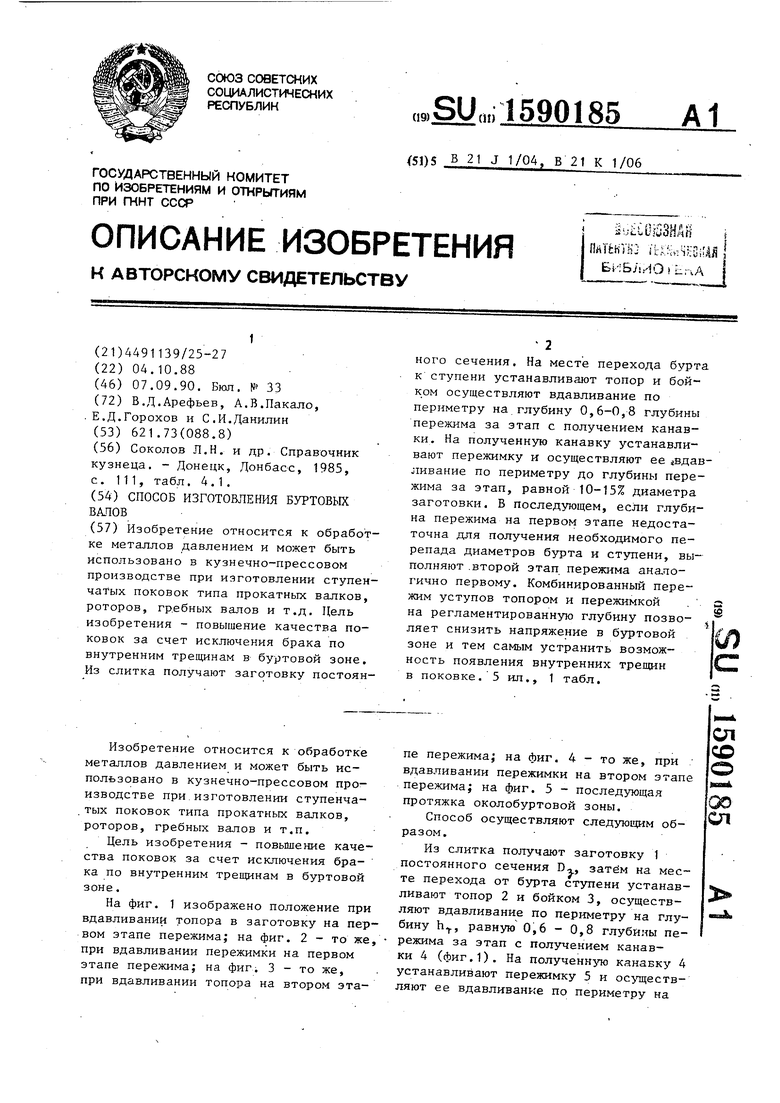

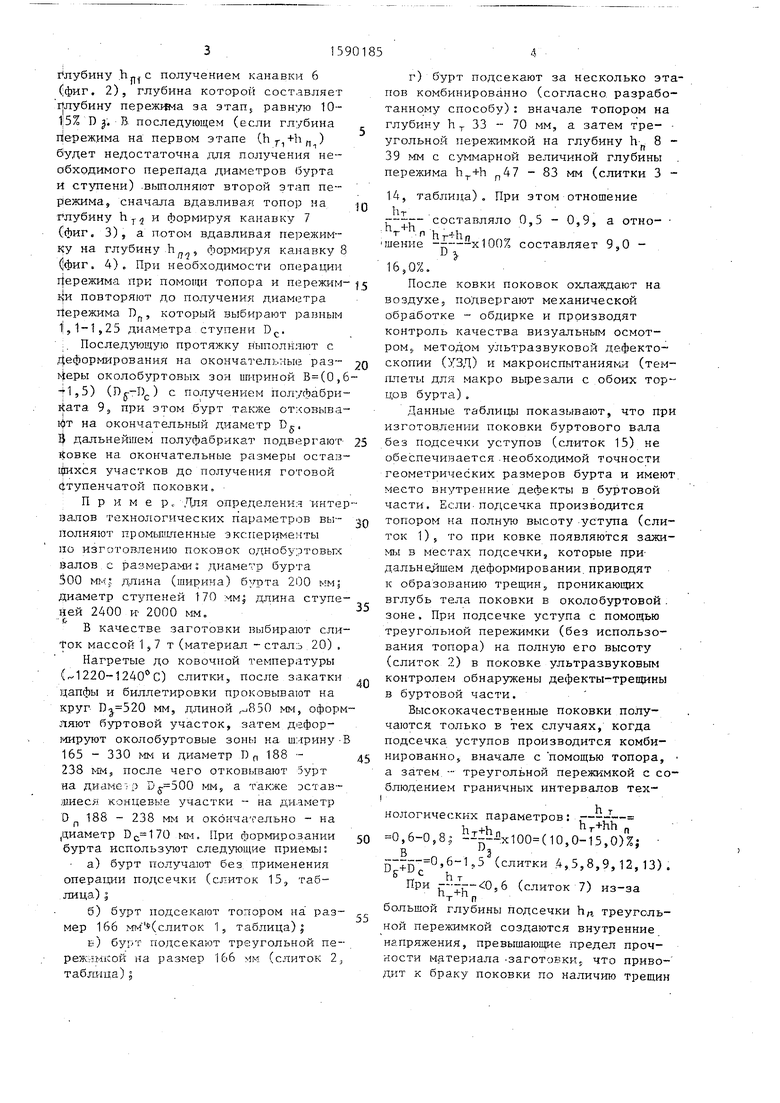

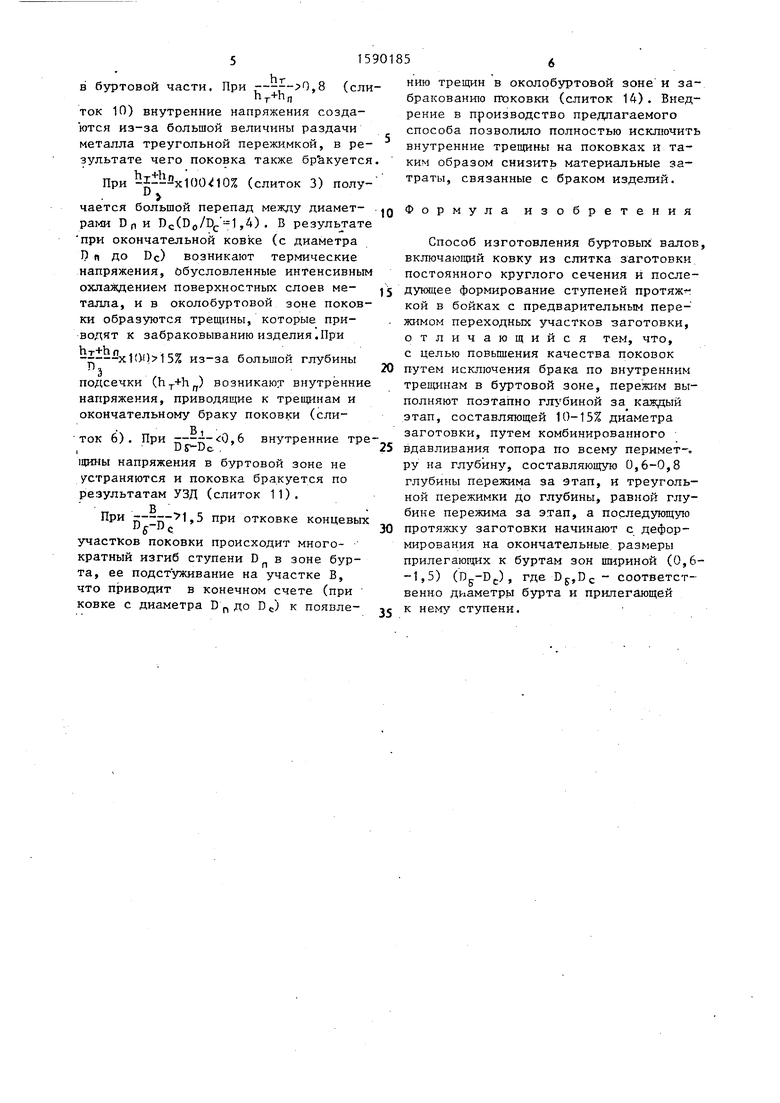

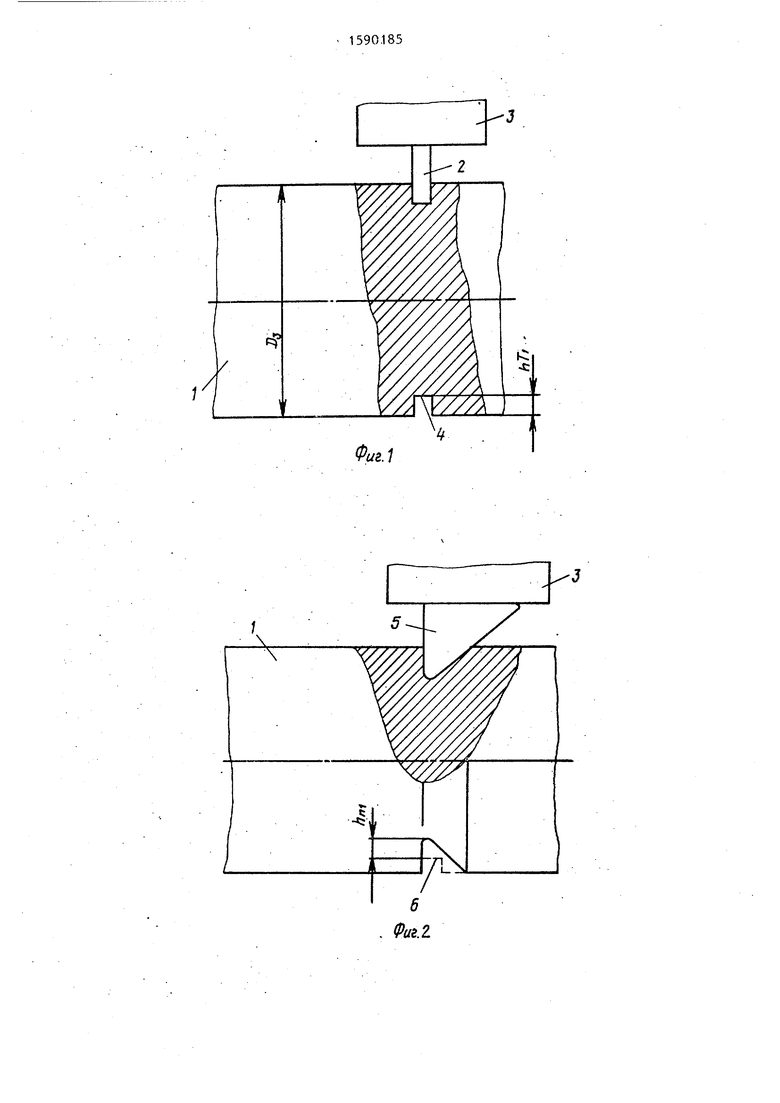

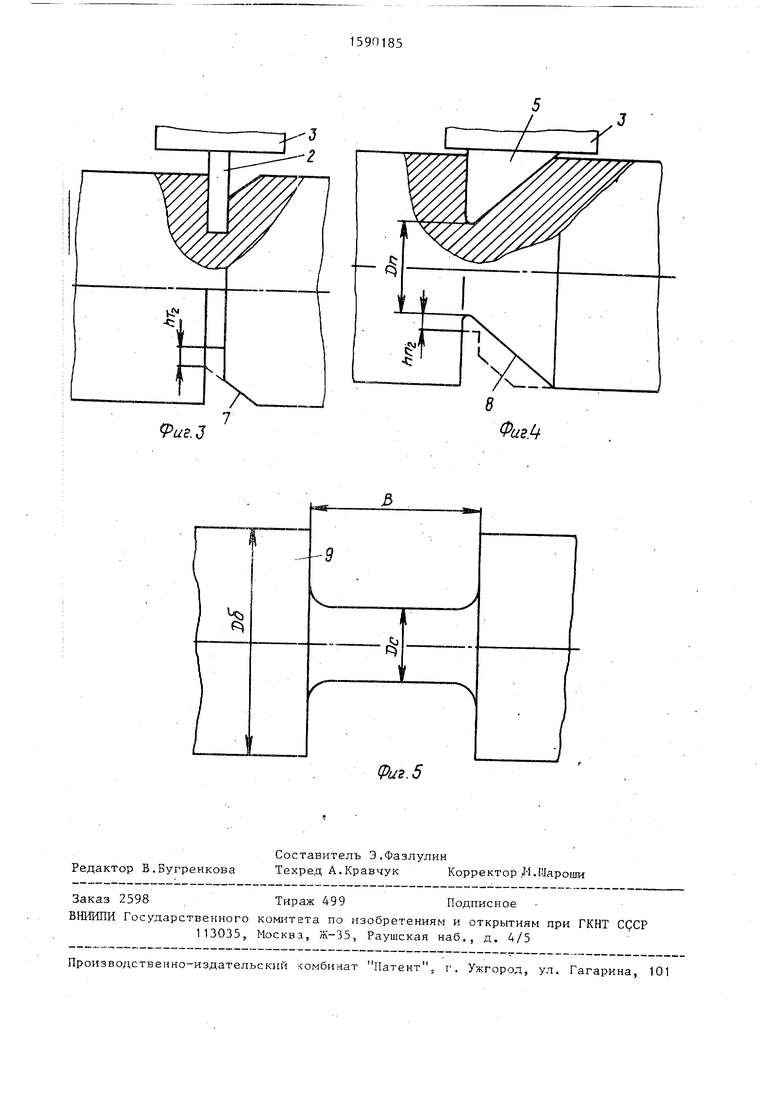

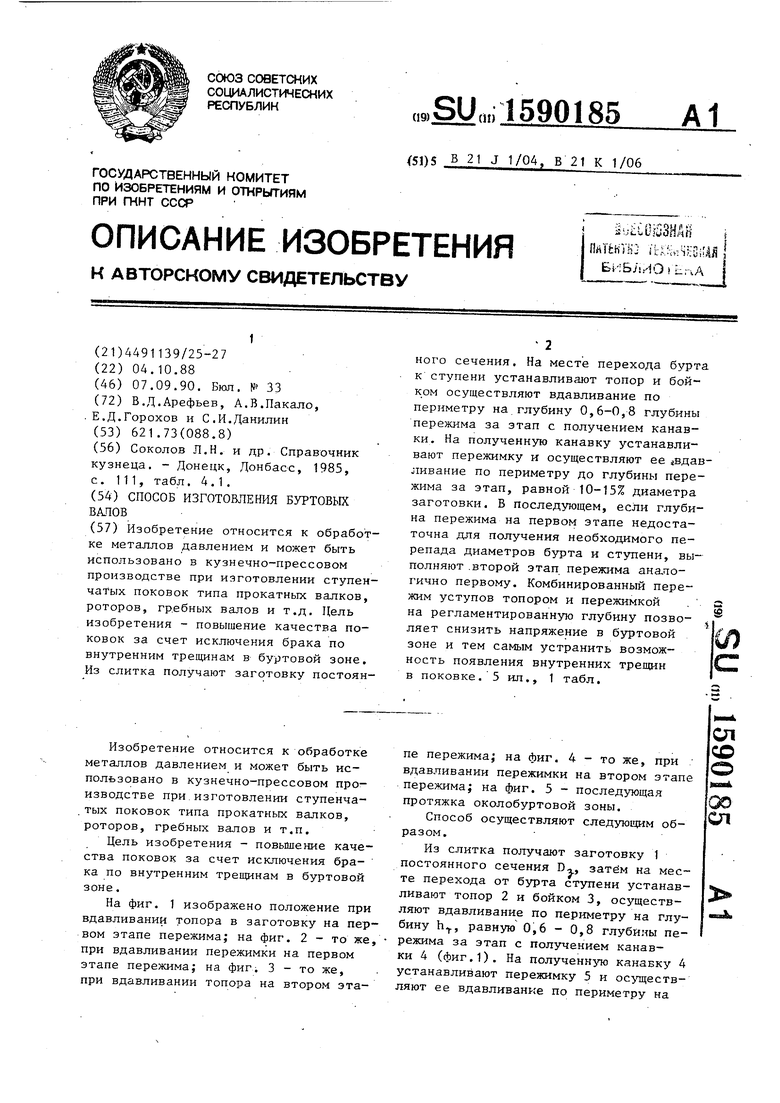

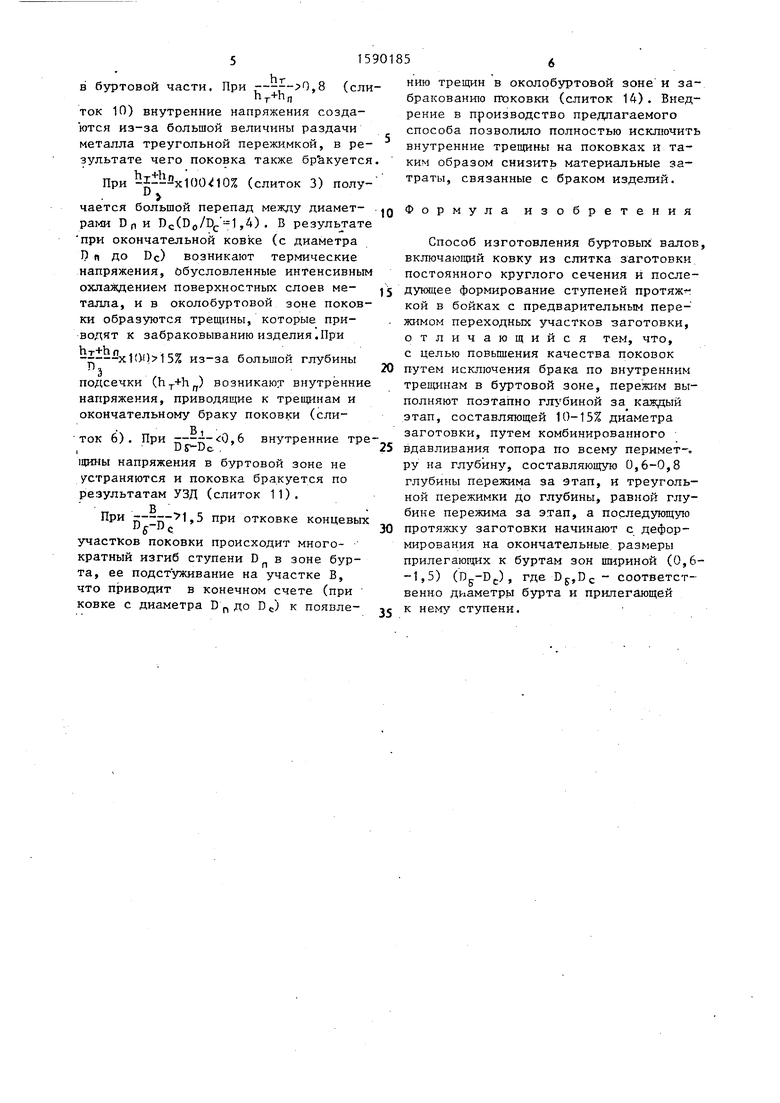

На фиг. 1 изображено положение при вдавливании топора в заготовку на первом этапе пережима; на фиг. 2 - то же, при вдавливании пережимки на первом этапе пережима; на фиг. 3 - то же, при вдавливании топора на втором этапе пережима; на фиг. 4 - то же, при вдавливании пережимки на втором этапе пережима; на фиг. 5 - последующая протяжка околобуртовой зоны.

Способ осуществляют следующим образом.

Из слитка получают заготовку 1 постоянного сечения D,, затем на месте перехода от бурта ступени устанавливают топор 2 и бойком 3, осуществляют вдавливание по периметру на глубину h, равную 0,6 - 0,8 глубины пережима за этап с получением канавки 4 (фиг. 1) . На полученного канавку 4 устанавливают пережимку 5 и осуществляют ее вдавливание по периметру на

ел со

00

ел

г лубину h-|C получением канавки 6 (фиг. 2), глубина которой составляет г|лубину пережима за этап равную 10- 15% D. В последующем (если глубина Пережима на первом этапе (,+Ь„ ) будет недостаточна для получения необходимого перепада диаметров (Зурта И ст тгени) .выполняют второй этап пережима, сначала вдавливая топор на г лубину h.,, и формируя канавку 7 (фиг. 3), а потом вдавливая пережим- Ку на глубину h, формируя канавку 8 ( фиг, 4), При необходимости операции г|ережима при помощи топора и пережим- Цн повторяют до получения диам(;тра г1ережима D, который выбирают )5авным 1,1-1,25 диаметра ступени D,. :. Последующую протяжку выполняют с Деформирования на окончательные раз- Иеры околобуртовых зон шириной В(0,6 -t1,5) (nj--I)(,) с получением полуфабри- йата 9э при этом бурт также отковыва- на окончательный диаметр D, Э дальнейшем полуфабрикат подв(гргают itOBKe на окончательные рггзмеры остав- ц;1ихся участков до получения готовой ступенчатой поковки.

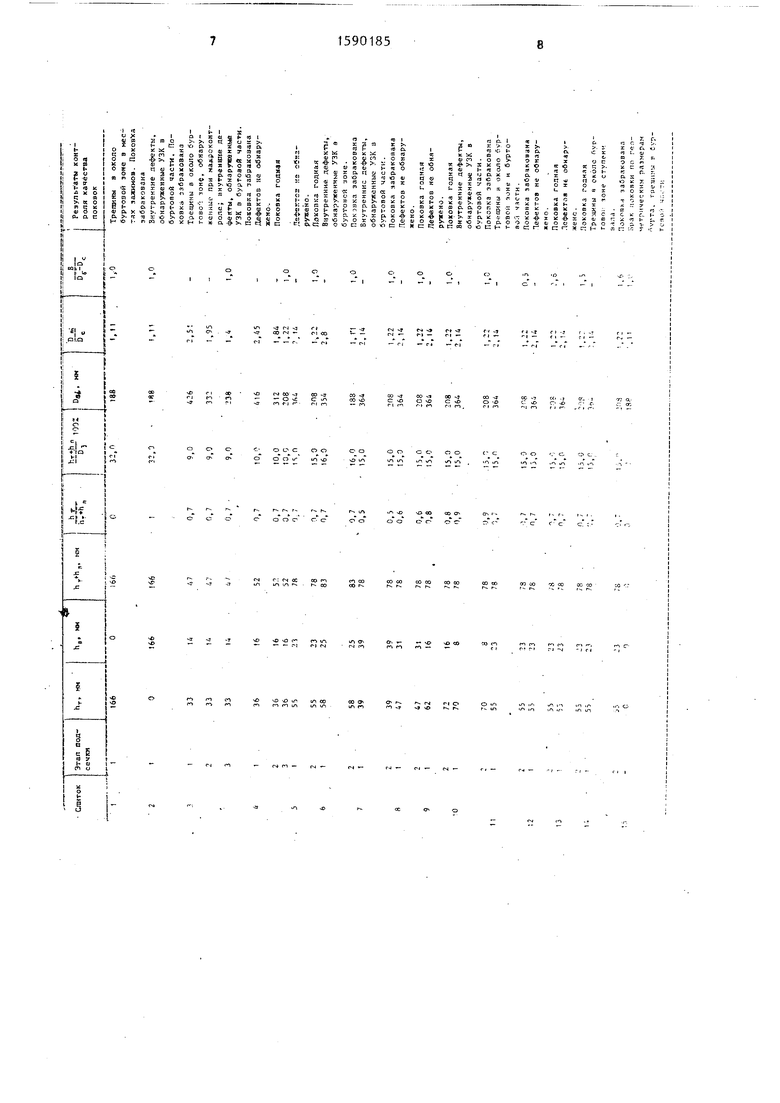

Приме р, Лдя определения интервалов технологических параметров выполняют промыпшеннь.е эксггерименты йо изготовлению поковок однобу;этовьЕ йалов с размерами: диаметр бурта 300 длина (ширина) бурта 200 мм; диаметр ступеней 170 мм длина ступе

ней 2400 и- 2000 мм. J&

В качестве заготовки выбира от ели

Ток массой 1J 7 т (материал - сталь 20) . Нагретые до ковочной температуры (г-1220-1240 С) слитки, после закатки цапфы и биллетировки проковывают на круг мм, длиной j850 мм, оформляют буртовой участок, затем Д|2фор- 1чирук)т околобуртовые зоны на ширину-В

165 - 330 мм и диаметр D 188 - 238 мм, после чего отковывают Зурт на диаме р Dg.500 мм, а также эстав- :ииеся концевые участки -- на диаметр О р 188 - 238 мм и окончательно - на диаметр MI-S. При формировании бурта используют следующие приемы:

а)бурт получают без применения операи 1и подсечки (слиток 15, таблица) 3

б)бурт подсекают топором на размер 166 мм (слиток 1, таблица) 5

Е) бурт подсекают треугольной пе- режлюсой на размер 166 мм (слиток 2, таблица);

0

5 0 5

0

5

0

5

г) бурт подсекают за несколько этапов комбинированно (согласно, разработанному способу): вначале топором на глубину h т- 33 - 70 мм, а затем тре- - угольной пережимкой на глубину h- 8 - 39 мм с суммарной величиной глубины . пережима 47 - 83 мм (слитки 3 14, таблица). При этом отношение Г--Г- составляло 0,5 - 0,9, а отно- шение - --х100% составляет 9,0 1650%.

После ковки поковок охлаждают на воздухе, подвергают механической обработке - обдирке и производят контроль качества визуальным осмотром методом ультразвуковой дефектоскопии (узд) и макроиспытанияки (тем- плеты для макро вырезали с обоих торцов бурта).

Данные таблицы показывают, что при изготовлении поковки буртового вала без подсечки уступов (слиток 15) не обеспечивается .необходимой точности геометрических размеров бурта и имеют, место внутренние дефекты в буртовой части. Если.подсечка производится топором на полную высоту уступа (слиток 1)5 то при ковке появляются зажимы в местах; подсечки, которые при- дальнейшем деформировании, приводят к образованию трещин, проникающих вглубь тела поковки в околобуртовой. зоне. При подсечке уступа с помощью треугольной пережимки (без использования топора) на полную его высоту (слиток 2) в поковке ультразвуковым контролем обнаружены дефекты-трещины в буртовой части.

Высококачественные поковки получаются только в тех случаях, когда подсечка уступов производится комбинированно, вначале с помощью топора, а затем. - треугол1зной пережимкой с соблюдением граничных интервалов тех

нологических параметров:

„

0,6-0,8; bih.i,,ioO( 10,0-15,0)%

тэЧ

,6-1,5 (слитки 4,5,8,9,12,13). При ,6 (слиток 7) из-за

большой глубины подсечки Ьд треугольной пережимкой создаются внутренние напряжения, превышающие предел прочности материала .заготовки, что приво- дит к браку поковки по наличию трещин

hr

в буртовой части. При ,8 (слип-г+пп

ток Ю) внутренние напряжения создаются из-за большой величины раздачи металла треугольной пережимкой, в результате чего поковка также бракуется.

При (слиток 3) и

получается большой перепад между диамет- рами Dp и DC(D(,/D(. ,4) . В результате при окончательной ковке (с диаметра D п до DC) возникают термические напряжения, обусловленные интенсивным охлаждением поверхностных слоев ме- талла, и в околобуртовой зоне поковки образуются трещины, которые приводят к забраковыванию изделия.При

( из-за большой глубины

Э

подсечки () возникают внутренние

напряжения, приводящие к трещинам и окончательному браку поковки ( ,

ТОК 6). При ,6 внутренние треIJJ С- .

1ЦИНЫ напряжения в буртовой зоне не устраняются и поковка бракуется по результатам УЗД (слиток 11).

R

При ,5 при отковке концевых

участков поковки происходит многократный изгиб ступени D в зоне бурта, ее подстуживание на участке В, что приводит в конечном счете (при ковке с диаметра Dp до D) к появле-

Q

Э

,

нию трещин в околобуртовой зоне и за- бракованию пхжовки (слиток 14). Внедрение в производство предпагаемого способа позволило полностью исключить внутренние трещины на поковках и таким образом снизить материальные затраты, связанные с браком изделий.

Формула изобретения

Способ изготовления буртовых валов, включающий ковку из слитка заготовки постоянного круглого сечения и после- дунщее формирование ступеней протяжг кой в бойках с предварительным пере- жимом переходных участков заготовки, отличающийся тем, что, с целью повьш1ения качества поковок путем исключения брак-а по внутренним трещинам в буртовой зоне, пережим выполняют поэтапно глубиной за каждый этап, составляющей 10-15% диаметра заготовки, путем комбинированного вдавливания топора по всему пернмет-, ру на глубину, составляющую 0,6-0,8 глубины пережима за этап, и треугольной пережимки до глубины, равной глубине пережима за этап, а последующзпо протяжку заготовки начинают с деформирования на окончательные, размеры прилегающих к буртам зон щнриной (0,6- -1,5) (.) , где D,DC соответственно диаметры бурта и прилегающей к нему ступени.

u X о Р-. к

О- о о о а ф о

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для пережимки поковок | 1988 |

|

SU1551465A1 |

| Способ получения заготовок дисков | 1988 |

|

SU1608008A1 |

| Способ изготовления полых поковок | 1989 |

|

SU1650314A1 |

| Способ ковки полых поковок | 1988 |

|

SU1625573A1 |

| Способ изготовления осесимметричных поковок | 1988 |

|

SU1660819A1 |

| Способ ковки бесприбыльных слитков | 1987 |

|

SU1512700A1 |

| Способ ковки поковок дисков с осевым отверстием | 1988 |

|

SU1641498A1 |

| Способ изготовления поковок | 1981 |

|

SU979015A1 |

| Способ изготовления кольцевых поковок | 1988 |

|

SU1540917A1 |

| Способ изготовления пластин | 1989 |

|

SU1690933A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в кузнечно-прессовом производстве при изготовлении ступенчатых поковок типа прокатных валков, роторов, гребных валов и т.д. Цель изобретения - повышение качества поковок за счет исключения брака по внутренним трещинам в буртовой зоне. Из слитка получают заготовку постоянного сечения. На месте перехода от бурта к ступени уставливают топор и бойком осуществляют вдавливание по периметру на глубину 0,6...0,8 глубины пережима за этап с получением канавки. На полученную канавку устанавливают пережимку и осуществляют ее вдавливание по периметру до глубины пережима за этап, равной 10...15% диаметра заготовки. В последующем, если глубина пережима на первом этапе недостаточна для получения необходимого перепада диаметров бурта и ступени, выполняют второй этап пережима аналогично первому. Комбинированный пережим уступов топором и пережимкой на регламентированную глубину позволяет снизить напряжение в буртовой зоне и тем самым устранить возможность появления внутренних трещин в поковке. 5 ил., 1 табл.

о о

Ю f

о о

о 1Л

0-1СОСОФO f

о о

П 1Л

J ОО

о о

f

t ) О

14 оо 1

Фиг.1

иг.З

§

V.

Фи.Ц

| Соколов Л.Н | |||

| и др | |||

| Справочник кузнеца | |||

| - Донецк, Донбасс, 1985, с | |||

| Говорящий кинематограф | 1920 |

|

SU111A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-09-07—Публикация

1988-10-04—Подача