Настоящее изобретение относится к ферритно-перлитной стали, пригодной для штамповки механических стальных деталей для автомобилей.

Механические детали автомобилей, особенно двигателей внутреннего сгорания, обычно изготавливают штамповкой. Материал для штамповки по своей сути сталкивается с проблемой неспособности соответствовать требованию как адекватной ударной вязкости, так и высокому пределу текучести, необходимых для того, чтобы удовлетворять требованиям автомобильной промышленности к двигателям. Ещё одним дополнительным и обязательным требованием к этим материалам является то, что они должны хорошо поддаваться механической обработке, в частности, раскалыванию излома, чтобы их можно было использовать для изготовления механических деталей двигателей внутреннего сгорания, таких как коленчатый вал, распределительный вал, шатун и т.д.

В связи с этим предпринимаются интенсивные исследования и усовершенствования для разработки материала, который хорошо поддаётся механической обработке, имеет высокий предел текучести, превышающий 750 МПа, с адекватной ударной вязкостью.

Предыдущие исследования и разработки в области сталей для штамповки механических деталей двигателей внутреннего сгорания привели к нескольким способам получения высокой прочности и хорошей обрабатываемости, некоторые из которых перечислены в описании для окончательной оценки настоящего изобретения:

В патенте US 20100186855 изобретение относится к стали и способу обработки раскалыванием излома высокопрочных компонентов машин, которые состоят по меньшей мере из двух расколотых изломом деталей. Сталь и способ отличаются тем, что химический состав стали (выраженный в массовых процентах) является следующим: 0,40%≤С≤0,60%; 0,20%≤Si≤1,00%; 0,50%≤Mn≤1,50%; 0%≤Cr≤1,00%; 0%≤Ni≤0,50%; 0%≤Мо≤0,20%; 0%≤Nb≤0,050%; 0%≤V≤0,30%; 0%≤Al≤0,05%; 0,005%≤N≤0,020%, остальное состоит из железа и связанных с плавкой примесей и остаточного вещества. Сталь документа US20100186855 способна достигать предела текучести 750 МПа, но не может обеспечить ударную вязкость.

Патент EP2246451 относится к горячештампованной микролегированной стали и горячекатаной стали, которые обладают подходящей способностью к колотому разъёму и обрабатываемости и могут использоваться для стальных компонентов, разделённых для использования с помощью раскалывания излома, а также к компоненту, изготовленному из горячештампованной микролегированной стали. Но стали EP2246451 не способны обеспечить достаточную ударную вязкость.

В свете указанных выше публикаций, целью изобретения является создание стали для горячей штамповки механических деталей, таких как шатуны, позволяющей получить предел текучести не менее 750 МПа, предел прочности при растяжении не менее 1030 МПа и ударную вязкость не более 5 Дж при комнатной температуре с использованием образцов с V-образным надрезом.

Следовательно, цель настоящего изобретения состоит в том, чтобы решить эти проблемы, сделав доступной феррито-перлитную сталь, пригодную для горячей штамповки, которая одновременно имеет:

предел текучести больше или равный 750 МПа и предпочтительно выше 770 МПа,

предел прочности при растяжении более или равный 1030 МПа и предпочтительно выше 1040 МПа,

ударную вязкость менее или равную 5 Дж и предпочтительно менее 4,5 Дж при комнатной температуре,

общее удлинение более или равное 12,0%.

Предпочтительно такая сталь пригодна для изготовления деталей из штампованной стали с поперечным сечением до 50 мм в диаметре, таких как коленчатый вал, шатун, кулачок и распределительный вал, без заметного градиента твёрдости между поверхностным слоем штампованной детали и сердцевиной.

Другая цель настоящего изобретения состоит в том, чтобы сделать доступным способ изготовления этих механических деталей, совместимый с обычными промышленными процессами, но при этом устойчивый к изменениям производственных параметров.

Содержание углерода в стали настоящего изобретения составляет 0,2 - 0,5%. Углерод придаёт стали прочность за счёт образования перлита, а также ограничивает образование феррита для достижения достаточной ударной вязкости. Углерод также образует выделения с ванадием и ниобием в виде карбидов или карбонитридов. Минимум 0,2% углерода требуется для достижения предела прочности при растяжении 1030 МПа за счёт образования не менее 50% перлита, но, если содержание углерода выше 0,5%, предел прочности при растяжении после горячей штамповки увеличивается до 1200 МПа со значительным риском образования твёрдых вторичных фаз таких, как игольчатый феррит, бейнит и мартенсит, которые ухудшают обрабатываемость полученной штампованной детали. Содержание углерода предпочтительно находится в диапазоне 0,3 - 0,5% и более предпочтительно 0,35 - 0,45%.

В данную сталь добавляют марганец в количестве 0,8 - 1,5%. Марганец обеспечивает прокаливаемость стали. Он добавляется в сталь для снижения температуры превращения феррита и перлита, что приводит к более тонкой микроструктуре, особенно к меньшему межпластинчатому расстоянию цементита в перлите и меньшему размеру перлитных блоков. Предпочтительно содержание марганца составляет 0,9 - 1,3% и более предпочтительно 0,95 - 1,15%.

Кремний присутствует в стали по настоящему изобретению в количестве 0,4 - 1%. Кремний придаёт стали по настоящему изобретению прочность за счёт твёрдорастворного упрочнения. Кремний также действует как раскислитель. Предпочтительное содержание кремния в стали по настоящему изобретению составляет 0,5 - 0,9% и конкретно 0,6 - 0,75%.

Ванадий является ключевым элементом для настоящего изобретения, и его содержание составляет 0,15 - 0,6%. Ванадий эффективен для повышения прочности стали за счёт дисперсионного упрочнения, особенно за счёт образования карбидов или карбонитридов. Нижний предел 0,15% обязателен для обеспечения предела текучести 750 МПа. Верхний предел поддерживается на уровне 0,6%, так как выше 0,6% эффект ванадия не является полезным, в частности, для повышения предела прочности при растяжении и предела текучести. Более того, избыточное выделение ванадия уменьшает удлинение. Предпочтительный предел для содержания ванадия составляет 0,2 - 0,5% и более предпочтительно 0,25 - 0,45%.

Ниобий присутствует в стали по настоящему изобретению в количестве 0,01 - 0,15%. В настоящем изобретении ниобий начинает образовывать выделения при температуре выше 900°С в аустенитной области, которые ограничивают кинетику роста размера аустенитного зерна, а также образует нитриды и карбонитриды, как и ванадий, при температуре ниже 900°С, которые улучшают предел текучести стали по настоящему изобретению. Его нельзя добавлять до более высокого содержания, чем 0,15% масс., чтобы предотвратить укрупнение выделений ниобия, которые могут действовать как зародыши для превращения феррита, что приводит к появлению избытка феррита в микроструктуре после штамповки и, таким образом, снижению предела прочности при растяжении и предела текучести ниже пределов ограничения. Кроме того, содержание ниобия в количестве 0,15% или более отрицательно сказывается на пластичности стали в горячем состоянии, что приводит к затруднениям при разливке и прокатке стали. Предпочтительный предел содержания ниобия составляет 0,02 - 0,12%, более предпочтительно 0,02 - 0,1%.

Хром присутствует в количестве 0,01 - 0,5% в стали по настоящему изобретению. Добавление хрома может уменьшить расстояние между пластинами перлита, поскольку хром уменьшает коэффициент диффузии углерода в аустените. Но наличие содержания хрома выше 0,5% чревато образованием твёрдых фаз и сегрегацией. Кроме того, содержание хрома выше 0,5% также может повысить прокаливаемость сверх допустимого предела. Предпочтительный предел содержания хрома составляет 0,05 - 0,3% и более предпочтительно 0,05 - 0,2%.

Содержание фосфора в стали по настоящему изобретению составляет 0,01 - 0,05%. Минимум 0,01% масс. фосфора необходим для обеспечения соответствующих свойств при раскалывании излома. Тем не менее, не рекомендуется использовать содержание фосфора более 0,05% масс., так как это ухудшит предел выносливости, может вызвать разрыв из-за декогезии межкристаллитной поверхности. Предпочтительный предел содержания фосфора составляет 0,01 - 0,025%.

Содержание серы составляет 0,04 - 0,09%. Сера образует выделения MnS, которые улучшают обрабатываемость и помогают получить достаточную обрабатываемость. Во время процессов обработки металлов давлением, таких как прокатка и штамповка, деформируемые включения сульфида марганца (MnS) удлиняются. Такие вытянутые включения MnS могут оказывать значительное неблагоприятное воздействие на механические свойства, такие как удлинение и ударная вязкость, если включения не выровнены в направлении нагрузки. Поэтому содержание серы ограничено 0,09%. Предпочтительный диапазон содержания серы составляет 0,060 - 0,085% для получения наилучшего баланса между обрабатываемостью и пределом выносливости.

Содержание азота составляет 0,01 - 0,025% в стали по настоящему изобретению. Азот добавляется для усиления выделения ванадия и ниобия в форме нитридов или карбонитридов. При охлаждении после штамповки азот связывает ванадий и ниобий с образованием нитридов и карбонитридов. Минимальное количество азота, равное 0,01%, требуется для образования нитридов или карбонитридов, что значительно повышает дисперсионное упрочнение стали и, как следствие, предел текучести. Но количество азота выше 0,025 % приводит к риску образования газовой пористости внутри материала при затвердевании стали. Азот также может образовывать нитриды с алюминием, которые будут ограничивать кинетику роста аустенитных зёрен. Низкий размер аустенитного зерна приводит к малому эффективному размеру зерна феррита и перлита и более высокому пределу текучести при сохранении ударной вязкости ниже 5 KV (Дж) при комнатной температуре из-за содержания перлита.

Алюминий является остаточным элементом для стали по настоящему изобретению и добавляется для раскисления стали, а также образует выделения, диспергированные в стали в виде нитридов, которые препятствуют росту аустенитного зерна. Но эффект раскисления насыщается при содержании алюминия свыше 0,05%. Содержание более 0,05% может привести к появлению крупных оксидов с высоким содержанием алюминия, которые ухудшают предел выносливости и обрабатываемость. Для настоящего изобретения целесообразно ограничить содержание Al до 0,05% и предпочтительно до 0,03%.

Молибден является необязательным элементом и может присутствовать в количестве 0 - 0,5% в настоящем изобретении. Молибден добавляют для придания прокаливаемости. Предпочтительный предел содержания молибдена составляет 0 - 0,2% и более предпочтительно 0 - 0,1%.

Никель является необязательным элементом для настоящего изобретения и содержится в количестве 0,01 - 0,5%. Никель добавляют в состав стали для уменьшения межпластинчатого расстояния между перлитами, поскольку никель снижает коэффициент диффузии углерода в аустените так же, как и хром. Предпочтительно ограничить присутствие никеля до 0,2% по экономическим соображениям, поэтому предпочтительный предел составляет 0,01 - 0,2%.

Титан является необязательным элементом и присутствует в количестве 0 - 0,2%. Титан необходимо добавлять в как можно меньшем количестве по той причине, что минимальные количества удерживают азот в твёрдом растворе, следовательно, делая его доступным для выделения ниобием и ванадием для придания прочности стали по настоящему изобретению. Титан образует нитриды титана, которые придают стали прочность, но эти нитриды могут образовываться в процессе затвердевания, поэтому оказывают отрицательное влияние на обрабатываемость и предел выносливости. Следовательно, предпочтительный предел содержания титана составляет 0 - 0,1% и более предпочтительно 0 - 0,05%.

Бор является необязательным элементом, который может присутствовать в количестве 0 - 0,008%. Бор не играет роли в стали для целевых механических деталей. Бор оказывает очевидное влияние на прокаливаемость и может привести к полностью ферритной или перлитной микроструктуре в конце процесса штамповки.

Медь является остаточным элементом и может присутствовать в количестве до 0,5% из-за обработки стали. До 0,5% меди не влияет ни на какие свойства стали, но свыше 0,5% значительно ухудшает обрабатываемость в горячем состоянии.

Другие элементы, такие как олово, церий, магний или цирконий, могут быть добавлены по отдельности или совместно в следующих количествах по массе: олово ≤0,1%, церий ≤0,1%, магний ≤0,010% и цирконий ≤0,010%. До указанных максимальных уровней содержания эти элементы позволяют измельчать зерно при затвердевании. Остальная часть состава стали состоит из железа и неизбежных примесей, образующихся в результате обработки.

Микроструктура стали включает:

Феррит является важным микроструктурным компонентом стали по настоящему изобретению. Феррит присутствует в количестве 10 - 40% доли площади в стали по настоящему изобретению. Феррит по настоящему изобретению содержит как межкристаллитные, так и внутризёренные выделения ниобия и ванадия в форме карбидов, нитридов и/или карбонитридов, которые придают прочность стали по настоящему изобретению. Феррит также обеспечивает удлинение стали по настоящему изобретению. Минимум 10% феррита требуется для обеспечения удлинения не менее 12,0% при достижении прочности 1030 МПа, но всякий раз, когда феррит составляет более 40%, целевая прочность больше не достигается, а ударная вязкость увеличивается сверх предела, что приводит к плохому раскалыванию излома. Феррит образуется на стадии охлаждения после горячей штамповки. Предпочтительный предел содержания феррита составляет 15 - 40%. В предпочтительном осуществлении согласно изобретению, предпочтительное содержание феррита составляет 25 - 40% и более предпочтительно 25 - 35%, когда содержание углерода составляет 0,2 до 0,4%. В другом предпочтительном осуществлении предпочтительное содержание феррита составляет 15 - 35%, когда содержание углерода составляет 0,4 - 0,5%.

Перлит присутствует в стали в пределах 50 - 90% доли площади. Перлит является твёрдой фазой по сравнению с ферритом и придаёт прочность стали по настоящему изобретению. Перлит стали по настоящему изобретению имеет двухфазную пластинчатую структуру, состоящую из чередующихся слоёв феррита и цементита, где феррит перлита упрочнен межкристаллитными, а также внутризёренными выделениями ниобия и ванадия в виде карбидов, нитридов и/или карбонитридов. Перлит образуется при охлаждении после штамповки. Однако при содержании перлита более 90% наблюдается негативное влияние на обрабатываемость стали. Предпочтительно содержание перлита составляет 60 - 90% и более предпочтительно 60 - 85%. В предпочтительном осуществлении изобретения предпочтительное содержание перлита составляет 50 - 75% и более предпочтительно 60 - 75%, когда содержание углерода составляет 0,2 до 0,4%. В другом предпочтительном осуществлении предпочтительное содержание перлита составляет 75 - 90% и более предпочтительно 75 - 85%, когда содержание углерода составляет 0,4 - 0,5%.

Сталь по изобретению необязательно может содержать 0 - 2% игольчатого феррита. Игольчатый феррит не является частью изобретения, но образуется как остаточная микроструктура вследствие обработки стали. Содержание игольчатого феррита должно быть как можно более низким и не должно превышать 2%.

Для получения целевых механических свойств, особенно предела текучести и предела прочности при растяжении, эквивалент ниобия должен составлять 80% или более, что означает, что количество ниобия, присутствующего в виде карбидов, нитридов и/или карбонитридов, эквивалентно по меньшей мере 80% номинального содержание ниобия в стали. Предпочтительно ниобиевый эквивалент выше 90% и более предпочтительно выше 95%.

Кроме того, сталь по настоящему изобретению в её предпочтительных осуществлениях может иметь эквивалент ванадия, по меньшей мере, 60%, что означает, что количество ванадия, присутствующего в виде карбидов, нитридов и/или карбонитридов, эквивалентно по меньшей мере 60% номинального содержания ванадия. При достижении такого уровня эквивалента ванадия механические свойства, в частности, предел прочности при растяжении и предел текучести улучшаются.

В дополнение к вышеуказанной микроструктуре микроструктура механической штампованной детали не содержит микроструктурных компонентов, таких как бейнит, мартенсит и отпущенный мартенсит.

Механическая деталь в соответствии с изобретением может быть изготовлена любым подходящим способом горячей штамповки, например, штамповкой в закрытых штампах, ковкой под прессом, штамповкой осадкой и вальцовкой в ковочных вальцах, в соответствии с заданными параметрами процесса, поясняемыми ниже.

Далее продемонстрирован предпочтительный иллюстративный способ, но этот пример не ограничивает объём изобретения и аспекты, на которых основаны примеры. Кроме того, любые примеры, изложенные в этом описании, не предназначены для ограничения и просто излагают некоторые из многих возможных способов, различные аспекты настоящего раскрытия которых могут быть реализованы на практике.

Предпочтительный способ состоит в получении отливки-полуфабриката из стали с химическим составом согласно изобретению. Отливка может производиться в любой форме, такой как слитки, блюмы или заготовки, которые можно штамповать в виде деталей с поперечным сечением до 50 мм в диаметре.

Например, сталь, имеющая вышеописанный химический состав, отливается в блюм, а затем прокатывается в виде прутка. Этот пруток может служить полуфабрикатом для штамповки. Для получения требуемого полуфабриката может быть выполнено несколько стадий прокатки.

Для подготовки к штамповке полуфабрикат может быть использован непосредственно при высокой температуре после прокатки или может быть сначала охлаждён до комнатной температуры, а затем повторно нагрет для горячей штамповки.

Полуфабрикат повторно нагревают до температуры 1150 - 1300°С. Затем полуфабрикат подвергают горячей штамповке выше 950°С и предпочтительно ниже 1280°С, предпочтительно при 1000 - 1280°С и более предпочтительно. температура штамповки составляет 1050 - 1280°C.

Если температура повторного нагрева полуфабриката ниже 1150°С, при последующей штамповке на ковочные штампы оказывается чрезмерная нагрузка, и, кроме того, температура стали может снизиться ниже температуры начала превращения феррита. Металлургическое превращение при деформации может привести к существенному изменению получаемой микроструктуры при заданной скорости охлаждения или заданном химическом составе. В результате полученная микроструктура, а также и механические свойства будут полностью отличаться от целевых. Поэтому температура полуфабриката предпочтительно должна быть достаточно высокой, чтобы горячая штамповка могла быть завершена в аустенитном диапазоне температур. Следует избегать повторного нагрева при температурах выше 1300°C, поскольку они являются дорогостоящими в промышленном отношении и могут привести к возникновению жидких зон, которые повлияют на ковкость стали.

Окончательная температура окончательной штамповки (FFT) должна поддерживаться выше 950°C, чтобы получить структуру, благоприятную для рекристаллизации и штамповки. Окончательную штамповку необходимо проводить при температуре выше 950°С, поскольку ниже этой температуры значительно осложняется штамповка стального листа при температуре ниже температуры, при которой отсутствует рекристаллизация стали. Пластичность стали ниже температуры отсутствия рекристаллизации будет сильно ухудшаться. Это может привести к проблемам, связанным с окончательным размером штампованной детали, а также к ухудшению внешнего вида поверхности. Это может даже спровоцировать трещины или полный выход из строя штампованных деталей.

После горячей штамповки получают горячештампованную стальную деталь, а затем горячештампованную стальную деталь охлаждают трёхстадийным процессом охлаждения.

На первой стадии охлаждения горячештампованную деталь охлаждают от температуры окончательной штамповки до температуры в диапазоне 775 - 875°C, также обозначаемой в описании как T1, при средней скорости охлаждения 3°C/с или менее и предпочтительно 2,5°С/с или менее и более предпочтительно 2,0°С/с или менее. Предпочтительный диапазон температур Т1 составляет 775 - 825°С. На этой стадии также происходит дисперсионное упрочнение, и выделения ниобия и ванадия образуют нитриды, карбиды и/или карбонитриды. Горячештампованная стальная деталь может дополнительно выдерживаться при температуре Т1 в течение 600 секунд или менее.

После этого от Т1 начинается вторая стадия охлаждения, на которой горячештампованную деталь охлаждают от Т1 до температурного диапазона 430 - 530°С, также называемого в описании Т2, при средней скорости охлаждения 0,5 - 2,1°С/с и более предпочтительно 0,6 - 2,0°С/с. Предпочтительный диапазон температур Т2 составляет 475 - 525°С. На этой стадии аустенит превращается в феррит и перлит, а ванадий образует выделения в виде карбидов, нитридов или карбонитридов.

На третьей стадии горячештампованную деталь доводят от Т2 до комнатной температуры, при этом средняя скорость охлаждения на третьей стадии поддерживается на уровне 5°С/с или менее, предпочтительно ниже 4°С/с и более предпочтительно ниже 2°С/с. Эти средние скорости охлаждения выбраны для обеспечения однородного охлаждения по сечению горячештампованной детали.

После завершения третьей стадии охлаждения получается штампованная механическая деталь.

Примеры

Следующие испытания, примеры, иллюстративные примеры и таблицы, которые представлены в описании, не носят ограничительного характера, должны рассматриваться только в иллюстративных целях и будут отображать преимущества настоящего изобретения.

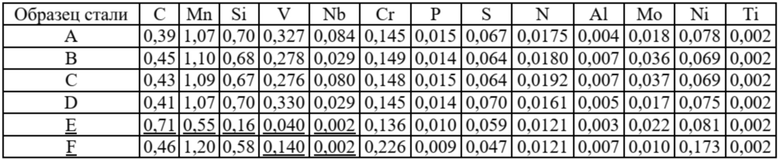

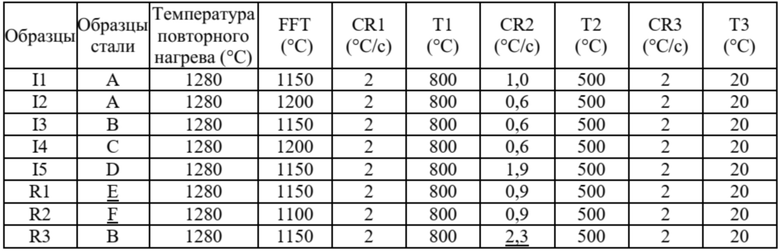

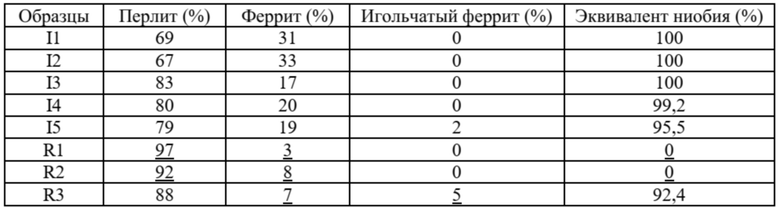

Штампованные механические детали из сталей различного состава представленных в таблице 1, изготавливают в соответствии с технологическими параметрами, указанными в таблице 2 соответственно. После этого в таблице 3 представлены микроструктуры штампованной механической детали, полученные во время испытаний, а в таблице 4 представлены результаты оценки полученных свойств.

Таблица 1

Подчёркнутые значения не соответствуют изобретению

В таблице 2 представлены параметры процесса, реализованные на полуфабрикате из сталей таблицы 1. Образцы I1 - I5 служат для изготовления штампованной механической детали согласно изобретению. В этой таблице также указаны сравнительные штампованные механические детали, которые обозначены в таблице R1 - R3.

Таблица 2

I = в соответствии с изобретением; R = сравнительный; подчеркнутые значения: не соответствуют изобретению.

В таблице 3 приведены примеры результатов испытаний, проведённых в соответствии со стандартами на различных микроскопах, таких как сканирующий электронный микроскоп, для определения микроструктуры стали как по изобретению, так и стали сравнения с точки зрения доли площади. Измерение эквивалента ванадия и ниобия основано на электролитической экстракции с последующим анализом методом оптической эмиссионной спектроскопии. Селективное извлечение выделений проводят с электролитом из хлорида лития и солей салициловой кислоты, растворённых в метаноле. Метанол предпочтительнее для предотвращения окисления и обеспечения эффективной фильтрации. Образцы стали подвергают воздействию такой плотности тока, при которой растворяется только матрица. После этой электролитической операции полученный раствор фильтруют через поликарбонатную мембрану 200 нм. После этого на фильтре проводят минерализацию кислотами, а затем раствор анализируют с помощью ИСП-ОЭС. Результаты представлены далее:

Таблица 3

I = в соответствии с изобретением; R = сравнение; подчеркнутые значения: не соответствуют изобретению.

Таблица 4 иллюстрирует механические свойства как стали по изобретению, так и сталей сравнения. Для определения предела текучести проводят испытания на растяжение в соответствии со стандартами NF EN ISO 6892-1. Испытания по измерению ударной вязкости как для стали по изобретению, так и для стали сравнения проводят в соответствии со стандартным образцом DVM EN ISO 148-1 с V-образным надрезом при комнатной температуре.

Представлены результаты различных механических испытаний, проведённых в соответствии со стандартами.

Таблица 4

I = в соответствии с изобретением; R = сравнение; подчеркнутые значения: не соответствуют изобретению.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЯЧЕШТАМПОВАННАЯ МИКРОЛЕГИРОВАННАЯ СТАЛЬ С ПРЕВОСХОДНЫМ РАЗРУШЕНИЕМ ПРИ ИЗЛОМЕ И ОБРАБАТЫВАЕМОСТЬЮ | 2008 |

|

RU2431694C2 |

| КОВАНАЯ ДЕТАЛЬ ИЗ СТАЛИ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2832530C1 |

| РЕЛЬСОВАЯ СТАЛЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕЁ РЕЛЬСОВ | 2020 |

|

RU2832531C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОГО ЭЛЕМЕНТА И СТАЛЬНОЙ ДЕТАЛИ | 2021 |

|

RU2822646C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОЙ ДЕТАЛИ И СООТВЕТСТВУЮЩАЯ СТАЛЬНАЯ ДЕТАЛЬ | 2018 |

|

RU2725263C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ЛИСТОВ С ВЫСОКИМИ ХАРАКТЕРИСТИКАМИ ПРОЧНОСТИ И ПЛАСТИЧНОСТИ И ЛИСТЫ, ИЗГОТОВЛЕННЫЕ ПРИ ПОМОЩИ ЭТОГО СПОСОБА | 2008 |

|

RU2451764C2 |

| СОРТОВОЙ ПРОКАТ КРУГЛЫЙ ИЗ БОРСОДЕРЖАЩЕЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2006 |

|

RU2336316C2 |

| ГОРЯЧЕКАТАНАЯ СТАЛЬ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ | 2015 |

|

RU2605034C1 |

| НИЗКОЛЕГИРОВАННАЯ, ПРАКТИЧЕСКИ НЕ СОДЕРЖАЩАЯ БОРА СТАЛЬ | 1998 |

|

RU2215813C2 |

| ГОРЯЧЕШТАМПОВАННОЕ ИЗДЕЛИЕ, СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕШТАМПОВАННОГО ИЗДЕЛИЯ, ЭНЕРГОПОГЛОЩАЮЩИЙ ЭЛЕМЕНТ И СПОСОБ ИЗГОТОВЛЕНИЯ ЭНЕРГОПОГЛОЩАЮЩЕГО ЭЛЕМЕНТА | 2012 |

|

RU2562654C2 |

Изобретение относится к области металлургии, а именно к феррито-перлитной стали, используемой для изготовления штамповкой механических деталей автомобилей. Сталь имеет состав, включающий следующие элементы, мас.%: 0,2≤С≤0,5, 0,8≤Mn≤1,5, 0,4≤Si≤1, 0,15≤V≤0,6, 0,01≤Nb≤0,15, 0,01≤Cr≤0,5, 0,01≤Р≤0,05, 0,04≤S≤0,09, 0,01≤N≤0,025, при необходимости по меньшей мере один элемент из: 0≤Al≤0,05, 0≤Мо≤0,5, 0,01≤Ni≤0,5, 0≤Ti≤0,2, 0≤В≤0,008 и 0≤Cu≤0,5, остальное железо и неизбежные примеси. Микроструктура указанной стали включает 60-90% перлита, 10-40% феррита, необязательно 0-2% игольчатого феррита, при этом эквивалент ниобия, представляющий собой количество ниобия, присутствующего в виде карбидов, нитридов и/или карбонитридов, составляет 80% или более от номинального содержания ниобия в стали. Обеспечиваются требуемые механические свойства стали. 5 н. и 14 з.п. ф-лы, 4 табл.

1. Сталь для штамповки механических деталей, включающая следующие элементы с содержанием, выраженным в массовых процентах:

0,2% ≤ С ≤ 0,5%;

0,8% ≤ Mn ≤ 1,5%;

0,4% ≤ Si ≤ 1%;

0,15% ≤ V≤ 0,6%;

0,01% ≤ Nb ≤ 0,15%;

0,01% ≤ Cr ≤ 0,5%;

0,01% ≤ Р ≤ 0,05%;

0,04% ≤ S ≤ 0,09%;

0,01% ≤ N ≤ 0,025%;

и необязательно один или несколько следующих элементов:

0% ≤ Al ≤ 0,05%;

0% ≤ Мо ≤ 0,5%;

0,01% ≤ Ni ≤ 0,5%;

0% ≤ Ti ≤ 0,2%;

0% ≤ В ≤ 0,008%;

0% ≤ Cu ≤ 0,5%;

остальное железо и неизбежные примеси, образующиеся в результате обработки, при этом микроструктура указанной стали включает 60-90% перлита, 10-40% феррита, необязательно 0-2% игольчатого феррита, при этом эквивалент ниобия, представляющий собой количество ниобия, присутствующего в виде карбидов, нитридов и/или карбонитридов, составляет 80% или более от номинального содержания ниобия в стали.

2. Сталь для штамповки механических деталей по п. 1, состав которой включает 0,5-0,9% кремния.

3. Сталь для штамповки механических деталей по п. 1 или 2, состав которой включает 0,3-0,5% углерода.

4. Сталь для штамповки механических деталей по любому из пп. 1-3, состав которой включает 0,9-1,3% марганца.

5. Сталь для штамповки механических деталей по любому из пп. 1-4, состав которой включает 0,05-0,3% хрома.

6. Сталь для штамповки механических деталей по любому из пп. 1-5, состав которой включает 0,2-0,5% ванадия.

7. Сталь для штамповки механических деталей по любому из пп. 1-6, состав которой включает 0,02-0,12% ниобия.

8. Сталь для штамповки механических деталей по любому из пп. 1-7, в которой эквивалент ниобия составляет 90-100%.

9. Сталь для штамповки механических деталей по любому из пп. 1-8, в которой эквивалент ванадия, представляющий собой количество ванадия, присутствующего в виде карбидов, нитридов и/или карбонитридов, составляет 60-100% от номинального содержания ванадия в стали.

10. Сталь для штамповки механических деталей по любому из пп. 1-9, в которой общее удлинение составляет по меньшей мере 12,0%.

11. Сталь для штамповки механических деталей по любому из пп. 1-10, причём лист из указанной стали имеет предел прочности при растяжении 1030 МПа или более и предел текучести 750 МПа или более.

12. Сталь для штамповки механических деталей по любому из пп. 1-11, причём лист из указанной стали имеет ударную вязкость, равную или менее 5 Дж.

13. Способ изготовления штампованной механической стальной детали, включающий следующие последовательные стадии:

- приготовление полуфабриката из стали, имеющей состав по любому из пп. 1-8;

- повторный нагрев указанного полуфабриката до температуры 1150-1300°С;

- горячую штамповку указанного полуфабриката в аустенитном диапазоне, при этом температура окончательной горячей штамповки должна быть выше 950°C для получения горячештампованной детали;

- охлаждение горячештампованной детали трёхступенчатым охлаждением, при этом

на первой стадии горячештампованную деталь охлаждают со средней скоростью охлаждения CR1 3°C/с или менее от температуры окончательной горячей штамповки до температуры T1 в диапазоне 775-875°C,

на второй стадии горячештампованную деталь охлаждают со средней скоростью охлаждения CR2 0,5-2,1°C/с от T1 до температуры T2 в диапазоне 430-530°C,

на третьей стадии горячештампованную деталь охлаждают со средней скоростью охлаждения CR3 5°C/с или менее от температуры T2 до комнатной температуры, чтобы получить штампованную механическую деталь.

14. Способ по п. 13, в котором на первой стадии охлаждения горячештампованную деталь охлаждают со средней скоростью охлаждения менее 2,5°С/с от температуры окончательной горячей штамповки до температуры Т1 в диапазоне 775-825°С.

15. Способ по п. 13 или 14, в котором на втором стадии охлаждения горячештампованную деталь охлаждают со средней скоростью охлаждения 0,6-2,0°С/с от Т1 до Т2 в диапазоне температур 475-525°С.

16. Способ по любому из пп. 13-15, в котором на третьей стадии горячештампованную деталь охлаждают со скоростью охлаждения 4°C/с или менее от Т2 до комнатной температуры.

17. Применение стали для штамповки механических деталей по любому из пп. 1-12 для изготовления конструкционных деталей или деталей безопасности транспортного средства или двигателя.

18. Применение способа изготовления штампованной механической стальной детали по любому из пп. 13-16 для изготовления конструкционных деталей или деталей безопасности транспортного средства или двигателя.

19. Транспортное средство, содержащее конструкционную деталь, или деталь безопасности, или деталь двигателя, выполненную из стали по любому из пп. 1-12.

| EP 3168319 A1, 17.05.2017 | |||

| СТАЛЬНОЙ ЛИСТ ДЛЯ ГОРЯЧЕШТАМПОВАННОГО ИЗДЕЛИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2552817C1 |

| Способ производства круглого проката из легированных сталей для изготовления крепёжных изделий холодным деформированием | 2017 |

|

RU2677037C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО РУЛОННОГО ПРОКАТА НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2011 |

|

RU2450061C1 |

| СОРТОВОЙ ПРОКАТ ИЗ СРЕДНЕУГЛЕРОДИСТОЙ ХРОМСОДЕРЖАЩЕЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2006 |

|

RU2338794C2 |

| ГОРЯЧЕКАТАНАЯ СТАЛЬ И СТАЛЬНОЙ КОМПОНЕНТ | 2016 |

|

RU2682366C1 |

| CN 101338398 A, 07.01.2009 | |||

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |

Авторы

Даты

2024-03-13—Публикация

2019-11-18—Подача