Изобретение касается литейной формы для отливки литой детали, которая собирается из формующих деталей, изготовленных из формовочного песка, и литейных стержней, и имеет, по меньшей мере, один литейный стержень для образования одной полости в отливаемой детали.

Литейные формы такого вида применяются, в частности, для отливки блоков цилиндров двигателя внутреннего сгорания. При этом литейный стержень формирует в отливаемой детали блока цилиндров двигателя соответствующую камеру сгорания, в то время как другая формующая деталь образует поверхность головки блока цилиндров двигателя, на которую при монтаже в качестве присоединяемой детали, в случае необходимости, устанавливается и закрепляется головка блока цилиндров соответствующего двигателя внутреннего сгорания.

Именно в зоне перехода между полостью, сформированной литейным стержнем в отливаемой детали, и поверхностью, на которой монтируется присоединяемая деталь, на практике создаются значительные нагрузки вследствие воздействия тепла или механических нагрузок. Получающиеся от этого напряжения в литейном материале, окружающем пространство упомянутой зоны, могут быть настолько большими, что образуются трещины и разломы. Особенно критической эта проблема является в блоках цилиндров двигателей для современных двигателей внутреннего сгорания, которые отливаются из легкого металла или сплавов легкого металла, таких как алюминий или литейный алюминиевый сплав. По причине все более высоких требований, предъявляемых, с одной стороны, к эффективной мощности, а с другой стороны, к минимизации веса таких двигателей, именно в зоне сопряженного с головкой блока цилиндров проема соответствующей образованной полости цилиндра или камеры сгорания образуются предельные нагрузки, которые могут привести к локальным отказам в работе материала в зоне внутренней поверхности камеры сгорания. У многоцилиндрового блока цилиндров двигателя с плотно вблизи друг друга расположенными камерами сгорания эти повреждения могут касаться, в частности, перегородок, которыми цилиндры отделены друг от друга со стороны головки блока цилиндров. В современных конструкциях двигателей именно в этой зоне сосредоточение литейного материала снижено до минимума с тем, чтобы посредством возможно близкого расположения камер сгорания при оптимизированном использовании энергии достигнуть самой малой конструктивной длины блока цилиндров двигателя.

Исследовалось улучшение механической и термической нагружаемости литейного материала в зоне фрагментов, особенно сильно нагруженных при практическом применении, а именно, вследствие того, что указанные фрагменты целенаправленно охлаждаются в ходе отверждения отлитой детали, так что там устанавливается благоприятная кристаллическая структура применительно к соответствующим требованиям.

Для этой цели, к примеру, согласно описанному в DE 19533529 C2 способу отливки в песчаную форму блока цилиндров двигателя из алюминия, полости цилиндров блока цилиндров двигателя формуются посредством вставленных в песчаную форму кокилей, состоящих из латунного технологического материала. На наружной поверхности латунного кокиля, вследствие более высокой теплопроводности металла кокиля, алюминий отверждается быстрее, чем на наружной поверхности песчаной формы. Благодаря этому там, до достаточной глубины, возникает кристаллическая структура, обладающая высокой стойкостью к нагрузкам, возникающим на рабочих поверхностях цилиндров при практическом применении.

Практические опыты с поясненным выше известным методом показали, что необходимо предварительно нагревать латунные кокили перед вливанием расплава в соответствующую литейную форму. В противном случае существует опасность того, что заливаемый металл, при соприкосновении с металлом кокиля, слишком быстро отверждается и появляются трещины и разломы металла. Необходимость предварительного нагревания кокилей приводит не только к высоким затратам на изготовление, но и также к тому, что лишь с большими трудностями возможно сформировать в определенных, узко ограниченных зонах камер сгорания соответственно полостей цилиндров двигателей внутреннего сгорания определенную кристаллическую структуру, выдерживающую условия, преобладающие там при практическом применении.

В этой связи задача изобретения состоит в создании литейной формы, обеспечивающей простоту изготовления литых деталей, у которых, по меньшей мере, один локальный, узко ограниченный фрагмент образован с кристаллической структурой, отличной от остальной отлитой детали. Кроме того, должно быть указано преимущественное применение такой литейной формы.

Применительно к литейной форме эта задача, согласно изобретению, решается посредством объекта пункта 1 формулы изобретения. Преимущественные формы осуществления этого решения указаны в пунктах формулы изобретения, ссылающихся на пункт 1 формулы.

В отношении применения вышеназванная задача была решена, согласно изобретению, посредством объекта пункта 11 формулы изобретения. Преимущественные формы осуществления этого применения указаны в пунктах формулы изобретения, ссылающихся на пункт 11 формулы.

У соответствующей изобретению литейной формы литейный стержень, образующий соответствующую полость в отливаемой детали, разделен на, по меньшей мере, два фрагмента. Первый фрагмент при этом образован посредством одного охлаждающего кокиля, в то время как другой фрагмент состоит из формовочного песка, применяемого обычно в технологии литья в песчаную форму. Под таким формовочным песком подразумевается, как известно, смесь из одного, как правило, сыпучего формовочного материала-основы и одного связующего. Эта смесь формовочного песка формуется в технологическом оборудовании стержневого ящика для соответствующей формующей детали, соответственно литейного стержня, и посредством подходящей механической, химической и/или термической обработки закрепляется так, что полученная деталь, соответственно полученный стержень, приобретает стабильность формы, достаточную для технологического процесса литья.

Охлаждающий кокиль, применяемый, согласно изобретению, как часть литейного стержня, образующего полость, имеет, согласно изобретению, многократно большую теплопроводность, чем формовочный песок, из которого изготовлен остальной фрагмент литейного стержня. Соответственно этому в зоне литейной формы, в которой залитый в литейную форму расплав контактирует с охлаждающим кокилем, происходит локально ограниченное, ускоренное охлаждение. Посредством выбора материала и объема охлаждающего кокиля можно непосредственно влиять на скорость, с которой осуществляется локально ограниченное охлаждение, и на количество тепла, соответственно отбираемое от залитого металла.

При этом благодаря формообразованию литейного кокиля расширение зоны, посредством которой должно осуществляться целенаправленно ускоренное отведение тепла, простым образом устанавливается посредством конструктивного оформления кокиля. Если, к примеру, при отливке блока цилиндров двигателя литейный материал, окружающий полость цилиндра, образовываемую в блоке цилиндров двигателя, с целью образования кристаллической структуры литья, особенно способной выдерживать нагрузки, охлаждается целенаправленно и массированно по определенной составляющей длине полости цилиндра, то для этого литейный стержень, образующий соответствующую полость цилиндра, оснащается кольцеобразным охлаждающим кокилем, высота которого с учетом теплопередачи соответствует целенаправленно охлаждаемой составляющей длине полости цилиндра.

Наряду с предлагаемой в изобретении возможностью осуществлять локальное, узко ограниченное охлаждение в зоне внутренних поверхностей полости, образованной в отливаемой детали, другое, важное для практики преимущество изобретения состоит в том, что используемый в соответствии с изобретением охлаждающий кокиль перед своим применением не должен подвергаться ни особенной обработке наружной поверхности и не должен предварительно нагреваться. Так обнаружилось, что при подходящем выборе материала и формообразовании охлаждающий кокиль может быть простым образом вынут из окончательно отвержденной литой детали. Кроме того, используемый в соответствии с изобретением кокиль обеспечивает в зоне приходящего с ним в контакт литейного материала такое хорошее качество наружной поверхности, что кокиль может применяться в литейной форме без нанесения формовочной краски. Соответственно этому у соответствующей изобретению литейной формы литейный материал приходит в непосредственный контакт с кокилем, так что наступает особенно быстрый теплоотвод, не задерживаемый промежуточным слоем, действующим как изолятор.

В результате благодаря изобретению становится возможным, не требующее больших затрат, изготовление литых деталей, у которых в зоне соответственно образуемой в отливаемой детали полости имеются в наличии локальные, узко ограниченные зоны с кристаллической структурой литья, созданной посредством ускоренного охлаждения.

Свойства, достигнутые благодаря соответствующей изобретению форме осуществления, обеспечивают пригодность соответствующих изобретению литейных форм особенно для получаемых большими сериями отливок блоков цилиндров двигателей для двигателей внутреннего сгорания, причем их преимущества проявляются, в частности, при отливании подобных деталей двигателей из легкого металла или сплавов легкого металла, в частности из алюминия или литейных алюминиевых сплавов. Именно при отливке блоков цилиндров двигателей особенно благоприятно сказывается получаемая благодаря изобретению возможность целенаправленного и массированного охлаждения в узко ограниченной составляющей зоне соответствующей полости цилиндра. Это становится особенно заметным, если при целенаправленно охлаждаемой зоне блока цилиндров двигателя речь идет о зоне, в которой соответствующая полость цилиндра переходит в монтажную плоскость, на которой монтируется головка блока цилиндров двигателя. С помощью изобретения именно там возможно литейный материал при его отверждении целенаправленно охлаждать таким образом, что там имеются оптимальные свойства материала, всегда удовлетворяющие требованиям, возникающим при практическом применении.

Преимущественный вариант изобретения, именно в отношении массового производства, предусматривает, что охлаждающий кокиль изготовлен из литейного чугуна. Охлаждающие кокили, состоящие из литейного чугуна, удается изготавливать без больших затрат и в отношении преследуемой здесь цели обработки они имеют благоприятную теплопроводность.

Таким образом, соответствующая изобретению литейная форма пригодна, в частности, для изготовления таких отливаемых деталей, у которых в зоне перехода между полостью, создаваемой в отливаемой детали, и монтажной плоскостью должна быть создана кристаллическая структура, удовлетворяющая нагрузкам, возникающим там при эксплуатации. Важная для практики форма осуществления изобретения предусматривает поэтому, что, по меньшей мере, одна из формующих деталей соответствующей изобретению литейной формы образует на отливаемой детали монтажную плоскость, на которую на отливаемой детали после ее отверждения может монтироваться присоединяемая деталь, и к этой формующей детали прилегает формующий стержень, в частности, с охлаждающим кокилем. Для того чтобы надежно осуществлять желаемое локальное ограниченное, ускоренное охлаждение, теплопроводность охлаждающего кокиля должна быть также во много раз выше, чем теплопроводность формующей детали, образующей монтажную плоскость.

Правильная ориентация взаимного расположения охлаждающего кокиля и остального фрагмента литейного стержня, образующего полость в отливаемой детали, может быть обеспечена при простом обращении с ними благодаря тому, что на охлаждающем кокиле и остальном фрагменте литейного стержня образуются формующие элементы, посредством которых охлаждающий кокиль и остальной фрагмент литейного стержня соединяются друг с другом с геометрическим замыканием.

Если охлаждающий кокиль вставляется так, что он охлаждает переходящую в монтажную плоскость зону создаваемой отливаемой детали, то это является благоприятным для случая, если на охлаждающем кокиле образован, по меньшей мере, один формующий элемент, захваченный с геометрическим замыканием соответственно конструктивно оформленной выборкой формовочной детали.

Этот формующий элемент выполняется при этом предпочтительно в виде выступа, захваченного формующей деталью. Охлаждающий кокиль, захваченный таким образом упомянутой формующей деталью, в этом случае возвышается над монтажной плоскостью, создаваемой на отливаемой детали, так что надежно предотвращается возникновение наплывов или сопоставимых погрешностей геометрической формы в зоне проема соответствующей полости цилиндра. Так как внутренняя поверхность выступа скошена относительно продольной оси охлаждающего кокиля таким образом, что диаметр проема литейного стержня расширяется в направлении формующей детали, то при этом дополнительно может быть облегчено вынимание охлаждающего кокиля из готовой отлитой детали.

В частности, при крупномасштабном применении соответствующей изобретению литейной формы предпочтительно, если литейный стержень с охлаждающим кокилем удерживается штоком, проходящим в литейный стержень. Этот шток может использоваться, во-первых, для точно позиционированного удержания литейного стержня. Более того, такой шток допускает, если он состыкован с соответствующим установочным устройством, даже автоматический монтаж литейного стержня.

Из-за высоких изнашивающих нагрузок, возникающих в зоне рабочих поверхностей полостей цилиндров двигателя внутреннего сгорания, неоднократно требуется заливать в блоке цилиндров двигателя так называемый «вкладыш». Под таким вкладышем подразумеваются, к примеру, трубообразные конструктивные элементы, изготовленные из серого литейного чугуна, внутренний диаметр которых соответствует внутреннему диаметру полости цилиндра, образуемой в блоке цилиндров двигателя, и внутренние поверхности которых образуют рабочие поверхности в готовом блоке цилиндров двигателя, вдоль которых в процессе эксплуатации движутся поршни двигателя внутреннего сгорания. И в соответствующей изобретению литейной форме удается отливать вкладыш в выпускаемой отливаемой детали при одновременном использовании преимуществ изобретения тогда, когда литейный стержень на своей наружной поверхности несет один вкладыш, заливаемый в отливаемую деталь.

Ниже изобретение подробнее поясняется с помощью одного чертежа, представляющего один пример осуществления изобретения.

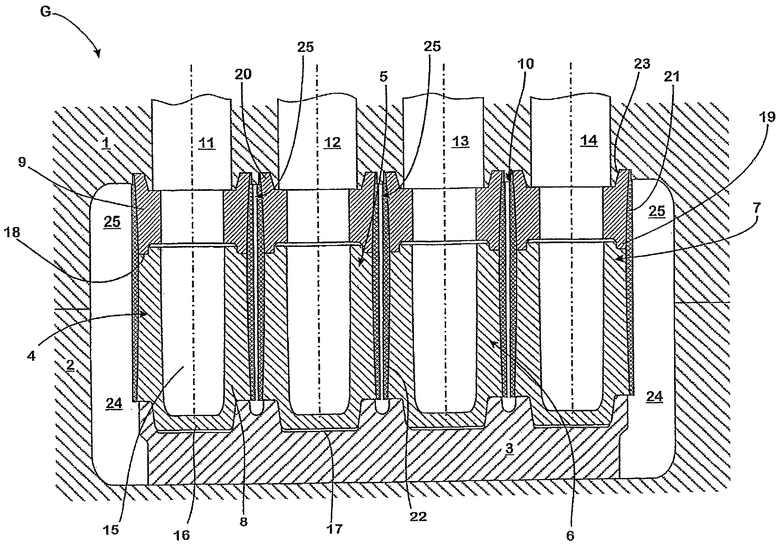

Единственный чертеж показывает схематически одну литейную форму G для отливки одного блока цилиндров двигателя для рядного четырехцилиндрового двигателя внутреннего сгорания.

Литейная форма G собрана из различных, изготовленных соответственно из формовочного песка формующих деталей 1, 2, 3 и литейных стержней 4, 5, 6, 7, образованных из соответственно одного заготовленного из формовочного песка фрагмента 8 и одного охлаждающего кокиля 9.

У формующей детали 1, изображенной сверху на чертеже, речь идет о так называемом «подошвенном литейном стержне», образующем на отливаемом блоке цилиндров двигателя монтажную плоскость 10, названную также «плоскость топ-дека», на которой в ходе сборки двигателя внутреннего сгорания устанавливается головка блока цилиндров, здесь не показанная. Формующая деталь 2, расположенная напротив формующей детали 1, представляет так называемый «литейный стержень кривошипной камеры», образующий на отливаемом блоке цилиндров двигателя кривошипную камеру.

Литейные стержни 4, 5, 6, 7 удерживаются соответственно одним из штоков 11, 12, 13, 14. Штоки 11-14 состыкованы с установочным устройством, здесь не показанным, которое передвигает их из положения монтажа, в котором литейные стержни 4, 5, 6, 7 монтируются на них, в положение, показанное на чертеже. Передний фрагмент 15 штоков 11-14, входящий в соответствующий литейный стержень 4-7, выполнен при этом конически сужающимся по всей высоте литейных стержней 4-7 в направлении незакрепленного конца штока с тем, чтобы иметь возможность беспрепятственно вытягивать штоки 11-14 из литейных стержней 4-7 после завершения технологического процесса литья.

Изготовленный из формовочного песка фрагмент 8 литейных стержней 4-7 имеет стаканообразную форму, причем охватываемое им внутреннее пространство таким образом приспособлено к форме переднего фрагмента 15 штоков 11-14, что упомянутый фрагмент 15 располагается во внутреннем пространстве с геометрическим замыканием. На переднем незакрепленном конце фрагмента 8 при этом сформован расположенный соответственно центрально на торцевой стороне литейного стержня 4-7 выступ 16, захваченный ответно сообщающейся, сформованной выборкой 17 формующей детали 3 и сидящий в ней точно так же с геометрическим замыканием.

На своем противоположном краю, сопряженном с охлаждающим кокилем 9, изготовленным в виде монолитного блока из серого литейного чугуна, фрагмент 8 литейных стержней 4-7 имеет соответственно один огибающий уступ 18, в который захватывается кольцеобразно огибающий выступ 19 торцевого края охлаждающего кокиля 9, сформованный сопряженным с фрагментом 8. Таким образом охлаждающие кокили 9 литейных стержней 4-7 состыкованы с геометрическим замыканием с изготовленным из формовочного песка фрагментом 8 соответствующих литейных стержней 4-7.

Охлаждающие кокили 9 при этом сами имеют кольцеобразное конструктивное оформление. Охваченное ими внутреннее пространство при этом приспособлено к форме, которую имеет передний, с ними соответственно сопряженный фрагмент 15 штоков 11-14, так что охлаждающие кокили 9 точно так же удерживаются с геометрическим замыканием и, по существу, без зазоров на соответственно сопряженном с ними штоке 11-14.

На их верхнем конце, сопряженном с формующей деталью 1, на охлаждающих кокилях 9 также сформован соответственно один огибающий выступ 20, наружная боковая поверхность которого, как и у выступа 19, переходит без зазора в боковую поверхность 21 основного фрагмента соответствующего охлаждающего кокиля 9.

Охлаждающие кокили 9 при этом имеют слегка коническую форму, сужающуюся в направлении незакрепленного конца их выступа 19. Для этого общая боковая поверхность 21 охлаждающих кокилей 9 наклонена под углом, по меньшей мере, 2° относительно их продольной оси L, совпадающей с продольной осью штоков 11-14. Соответствующим образом наклонена и внутренняя поверхность охлаждающих кокилей 9. Коническая наружная форма охлаждающих кокилей 9 облегчает вынимание охлаждающих кокилей 9 из вкладыша 22, удерживаемого с геометрическим замыканием соответствующим литейным стержнем 4-7 и остающегося после завершения отверждения в блоке цилиндров двигателя, отливаемого в литейной форме G. В отливаемом блоке цилиндров вкладыши 22 окружают полости цилиндров, которые образуются от литейных стержней 4-7 в блоке цилиндров двигателя.

Высота выступов 20 охлаждающих кокилей 9 имеет такой размер, что они, при окончательно позиционированных в литейной форме G литейных стержнях 4-7 и формующих деталях 1-3, соответственно над монтажной плоскостью 10 захватываются сформованной соответственно отвечающей им выборкой 23 формующей детали 1. Таким образом надежно предотвращается образование наплыва в зоне проема полости цилиндра отливаемого блока цилиндров двигателя.

В литейной форме G образованы известным образом питатели и питающие каналы, не показанные здесь, по которым залитый в литейную форму G алюминиевый расплав протекает в полость 24 формы, окруженную литейной формой G. Расплав, попадающий при этом в зоны 25 полости 24 формы, смежные с охлаждающими кокилями 9, ускоренно лишается тепла посредством вкладышей 22 и соответствующего кокиля 9, так что он отверждается быстрее, чем расплав, имеющийся в других зонах полости 24 формы. Соответственно этому в зонах 25 отливаемого блока цилиндров двигателя возникает направленная, мелкозернистая кристаллическая структура, так что примыкающий к монтажной плоскости 10 фрагмент блока цилиндров двигателя, особенно нагруженный в этой зоне, надежно выдерживает термические и механические нагрузки, возникающие в процессе эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛИТЬЯ, В ЧАСТНОСТИ, ГОЛОВКИ БЛОКА ЦИЛИНДРОВ ДВИГАТЕЛЯ | 2002 |

|

RU2306194C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ИЗ ФОРМЫ ДЛЯ ЛИТЬЯ ЛИТОЙ ЗАГОТОВКИ, ОТЛИТОЙ ИЗ ЛЁГКОГО СПЛАВА | 2013 |

|

RU2635598C2 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ЛИТЬЯ СЛОЖНЫХ ФАСОННЫХ ОТЛИВОК И ПРИМЕНЕНИЕ УКАЗАННОЙ ЛИТЕЙНОЙ ФОРМЫ | 2018 |

|

RU2717755C1 |

| КОКИЛЬ И ВКЛАДЫШ ДЛЯ КОКИЛЯ | 2006 |

|

RU2412779C2 |

| СПОСОБ ЛИТЬЯ ДЕТАЛИ | 2013 |

|

RU2584842C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| Установка для литья под низким давлением | 1977 |

|

SU704437A3 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ РЕБРИСТЫХ ЦИЛИНДРОВ | 1992 |

|

RU2038917C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ БЛОКА ЦИЛИНДРОВ МЕТОДОМ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ ИЛИ ПОД ДЕЙСТВИЕМ СИЛЫ ТЯЖЕСТИ | 2015 |

|

RU2660449C2 |

| Способ изготовления литейных форм | 1979 |

|

SU831351A1 |

Изобретение может быть использовано для отливки блока цилиндров двигателя внутреннего сгорания. Литейная форма состоит из формующих деталей (1, 2, 3), изготовленных из формовочной смеси, и литейных стержней (4, 5, 6, 7) для образования полости в отливаемой детали. Для изготовление литой детали, у которой один локальный, узко ограниченный фрагмент образован с кристаллической структурой, отличной относительно остальной литой детали, один фрагмент литейного стержня (4, 5, 6, 7) образован посредством охлаждающего кокиля (9), а другой фрагмент (8) - из формовочной смеси. Обеспечивается улучшение механических свойств отливки в зоне усиленной нагрузки. 2 н. и 20 з.п. ф-лы, 1 ил.

1. Литейная форма для отливки детали, в частности блока цилиндров двигателя внутреннего сгорания, собранная из формующих деталей (1, 2, 3), изготовленных из формовочного песка, и литейных стержней (4, 5, 6, 7) и имеющая, по меньшей мере, один литейный стержень (4, 5, 6, 7) для образования одной полости в отливаемой детали, отличающаяся тем, что один фрагмент литейного стержня (4, 5, 6, 7) образован посредством одного охлаждающего кокиля (9), изготовленного из материала, теплопроводность которого во много раз выше, чем теплопроводность остального, состоящего из формовочного песка фрагмента (8) литейного стержня (4, 5, 6, 7).

2. Литейная форма по п.1, отличающаяся тем, что охлаждающий кокиль (9) изготовлен из литейного чугуна.

3. Литейная форма по п.1 или 2, отличающаяся тем, что, по меньшей мере, одна из формующих деталей (1) образует на отливаемой детали одну монтажную плоскость (10), на которой на отливаемой детали после ее отверждения может монтироваться одна присоединяемая деталь, и что формующий стержень (4, 5, 6, 7) примыкает к этой формующей детали (1).

4. Литейная форма по п.3, отличающаяся тем, что теплопроводность охлаждающего кокиля (9) во много раз выше, чем теплопроводность формующей детали (1), образующей монтажную плоскость (10).

5. Литейная форма по любому из пп.1, 2, 4, отличающаяся тем, что в охлаждающем кокиле (9) и остальном фрагменте (8) литейного стержня (4, 5, 6, 7) образован, по меньшей мере, один формующий элемент (19), посредством которого охлаждающий кокиль (9) и остальной фрагмент (8) литейного стержня (4, 5, 6, 7) соединены друг с другом с геометрическим замыканием.

6. Литейная форма по п.3, отличающаяся тем, что в охлаждающем кокиле (9) и остальном фрагменте (8) литейного стержня (4, 5, 6, 7) образован, по меньшей мере, один формующий элемент (19), посредством которого охлаждающий кокиль (9) и остальной фрагмент (8) литейного стержня (4, 5, 6, 7) соединены друг с другом с геометрическим замыканием.

7. Литейная форма по любому из пп.1, 2, 4, 6, отличающаяся тем, что в охлаждающем кокиле (9) образован, по меньшей мере, один формующий элемент (20), охваченный с геометрическим замыканием одной соответственно сформованной выборкой (23) формующей детали (1).

8. Литейная форма по п.3, отличающаяся тем, что в охлаждающем кокиле (9) образован, по меньшей мере, один формующий элемент (20), охваченный с геометрическим замыканием одной соответственно сформованной выборкой (23) формующей детали (1).

9. Литейная форма по п.5, отличающаяся тем, что в охлаждающем кокиле (9) образован, по меньшей мере, один формующий элемент (20), охваченный с геометрическим замыканием одной соответственно сформованной выборкой (23) формующей детали (1).

10. Литейная форма по п.7, отличающаяся тем, что формующий элемент выполнен в виде выступа (20), охваченного формующей деталью (1).

11. Литейная форма по п.8 или 9, отличающаяся тем, что формующий элемент выполнен в виде выступа (20), охваченного формующей деталью (1).

12. Литейная форма по п.10, отличающаяся тем, что внутренняя поверхность выступа (20) наклонена относительно продольной оси (L) охлаждающего кокиля (9).

13. Литейная форма по п.11, отличающаяся тем, что внутренняя поверхность выступа (20) наклонена относительно продольной оси (L) охлаждающего кокиля (9).

14. Литейная форма по любому из пп.10, 12, 13, отличающаяся тем, что выступ охватывается формующей деталью (1) выше монтажной плоскости (10).

15. Литейная форма по п.11, отличающаяся тем, что выступ охватывается формующей деталью (1) выше монтажной плоскости (10).

16. Литейная форма по п.1, отличающаяся тем, что литейный стержень (4, 5, 6, 7) с охлаждающим кокилем (9) удерживается штоком (11, 12, 13, 14), проходящим в литейный стержень (4, 5, 6, 7).

17. Применение литейной формы (G) по любому из пп.1-16 для отливания блока цилиндров двигателя внутреннего сгорания.

18. Применение по п.17, отличающееся тем, что в качестве отливаемого материала применяется легкий металл или сплав легкого металла.

19. Применение по п.17 или 18, отличающееся тем, что литейный стержень (4, 5, 6, 7) литейной формы (G) на своей наружной поверхности несет один вкладыш (22), образующий в готовой литой детали внутреннюю стенку полости, образованной посредством литейного стержня (4, 5, 6, 7).

20. Применение по п.17 или 18, отличающееся тем, что литейный стержень (4, 5, 6, 7) литейной формы (G) образует одну полость цилиндра блока цилиндров двигателя.

21. Применение по п.19, отличающееся тем, что литейный стержень (4, 5, 6, 7) литейной формы (G) образует одну полость цилиндра блока цилиндров двигателя.

22. Применение по п.17, отличающееся тем, что присоединяемая деталь является головкой блока цилиндров двигателя.

| DE 19533529 А1, 13.03.1997 | |||

| Шнековый пресс для гранулирования | 1980 |

|

SU872295A1 |

| СПОСОБ СТАТИЧЕСКОЙ КОРРЕКЦИИ ЗАПИСИ СЕЙСМИЧЕСКИХ СИГНАЛОВ | 2002 |

|

RU2208817C1 |

| JP 6302466 А, 02.04.1988 | |||

| Генератор псевдослучайной последовательности импульсов | 1977 |

|

SU646429A1 |

Авторы

Даты

2011-10-27—Публикация

2007-11-09—Подача