Область техники, к которой относится изобретение

Настоящее изобретение относится к лазерной нагартовке, а конкретнее оно относится к методам применения абляционного слоя, который не будет создавать выкрашивание при выполнении лазерной нагартовки.

Уровень техники

Использование абляционного слоя при лазерной нагартовке общеизвестно. См., к примеру, патент США №4.937.421 и документ C.S. Montross et al., которые вкратце обсуждаются ниже.

В патенте США №4.937.421, озаглавленном «Система и способ лазерной нагартовки», описаны устройство и способ нагартовки заготовки изделия, использующие лазерный луч. Система включает в себя фольгу, связанную с поверхностью заготовки, подлежащей нагартовке, и лазерное облучение связанной с фольгой поверхности. Фольга поглощает энергию луча, и часть фольги испаряется, что создает горячую плазму в фольге. Эта плазма создает ударную волну, которая проходит через фольгу и ударяет поверхность заготовки изделия.

В документе C.S.Montross et al., озаглавленном «The Influence of Coating on Subsurface Mechanical Properties of Laser Peened 2011-T3 Aluminum», Journal of Material Science 36 (2001) 1801-1807, обсуждается абляционное, «временное» покрытие, такое как краска или металлическая фольга для применения в защите алюминиевого компонента от поверхностного плавления лазерным импульсом, что неблагоприятно влияет на усталостную прочность. Этот документ с помощью наноотпечатка анализирует влияние покрытия из краски и фольги на распространение ударных волн в алюминиевый образец и результирующее изменение механических свойствах с глубиной. Обнаружено, что возле поверхности твердость увеличивается за счет лазерной нагартовки, однако этот процесс уменьшал измеренный модуль эластичности. Обнаружено, что плотность энергии лазерного импульса и свойства фольги, включая ее адгезию с алюминиевым сплавом, не влияют на изменение поверхностных механических свойств.

В процессе лазерной нагартовки высокомощный лазер направляется на поверхность металла, подвергая абляции тонкий поверхностный слой, создавая плазму и последующий сильный удар. Этот сильный удар растягивает материал и приводит к получению сжатого слоя с остаточным напряжением в поверхности. Чтобы избежать контакта горячей плазмы с металлической поверхностью, слой или слои материала наносятся на поверхность подложки, чтобы действовать как источник абляционного материала и обеспечить изоляцию от плазменного нагрева. Эта плазма представляет собой источник ударной волны, которая формирует и впоследствии нагартовывает материал. Первоначально в качестве абляционного слоя использовали краску, но краска не имеет достаточной прочности на растяжение, чтобы удерживаться от местного расширения, когда удар локально сжимает поверхность. Она также ломается и разрыхляется, когда удар заканчивается и поверхность рикошетирует. Оказалось, что ленты с клейкой подложкой являются лучшим абляционным материалом. Они быстро наносятся, прилипают к поверхности и имеют достаточную прочность на растяжение, чтобы обеспечить нагартовку по соседству без общего расширения или разрыхления. Однако имеется понимание того, что при наложении ленты на поверхность небольшие карманы с воздухом, зачастую меньше чем 20 мкм полусферического размера, могут быть захвачены под ленту и оказаться в контакте с металлической поверхностью. Когда эти карманы сжимаются под действием ударной волны, они нагреваются адиабатически и передают это тепло металлу. Для металлов, которые плавятся при низкой температуре, таких как алюминий, это передаваемое тепло может быть достаточным для локального плавления металла и создания небольшой выемки расплавленного материала, который впоследствии затвердевает как твердый кратер. Эта выемка нежелательна, т.к. она отверждается в растянутом состоянии, образуя концентратор напряжений на поверхности металла и потенциально снижает усталостную прочность и сопротивление коррозии нагартованного образца.

Сущность изобретения

Цель настоящего изобретения состоит в обеспечении способа лазерной нагартовки, который предохраняет процесс нагартовки от создания выемок в подлежащем нагартовке материале.

Другая цель изобретения состоит в обеспечении гибридных абляционных слоев для наложения на подлежащий лазерной нагартовке материал для предохранения нагартованного материала от получения выемок.

Эти и иные цели станут яснее для специалистов на основе данного описания.

Чтобы предотвратить появление выемок вследствие лазерной нагартовки, гибридный абляционный слой, который содержит отдельный нижний слой, наносится на подлежащий нагартовке материал. Этот нижний слой соприкасается с подлежащей нагартовке поверхностью и наносится таким образом, что не имеет пузырьков и пустот, которые превышают приемлемый размер. Поверх нижнего слоя наносятся один или несколько верхних слоев, таких как металлическая фольга или лента. Нижний слой может быть, например, напылен на клеевой или красочный слой, который ложится без пузырьков. Впоследствии любые пузырьки, формируемые под верхними слоями, изолируются от подлежащей нагартовке поверхности. Процесс проверен и значительно снижает появление выемок на нагартованных поверхностях. Изобретение полезно во множестве приложений лазерной нагартовки, таких как лазерная нагартовка металлов, лазерное ударное формование металлов и лазерная ударная маркировка металлов.

Краткое описание чертежей

Чертеж, который включен в данное раскрытие изобретения и составляет его часть, иллюстрирует вариант осуществления изобретения и вместе с описанием служит для пояснения принципов изобретения.

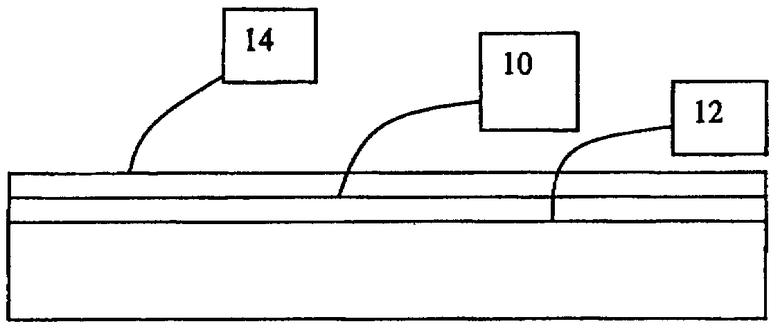

Чертеж показывает материал с поверхностью, которая подготовлена согласно настоящему изобретению.

Подробное описание изобретения

Гибридный абляционный слой, который содержит два или более слоев, накладывается на подлежащую лазерной нагартовке поверхность. Этот гибридный абляционный слой образован из нижнего слоя и одного или нескольких верхних слоев. На чертеже нижний слой 10 должен быть слоем, который можно наложить так, чтобы максимальный размер пузырьков или пустот не превышал определенной величины, как обсуждается ниже. Этот нижний слой наносится с образованием контакта с подлежащей нагартовке поверхностью 12, а затем наносится один или несколько слоев 14, таких как металлическая фольга или лента, которые обеспечивают нужную прочность на растяжение. В одном варианте осуществления изобретения нижний слой не содержит пустот или пузырьков больше чем 10 мкм в диаметре. В одном варианте осуществления наносится алюминиевая лента, толщина которой составляет около 3 мил (мил - тысячная доля дюйма) и которая имеет около 1 мил клея. Можно использовать два слоя ленты. Нижний слой, например, может напыляться на клеевой или красочный слой, который ложится без пузырьков вследствие природы напыления. Краска может быть толщиной примерно от 4 до 5 мил. Другой подход состоит в том, чтобы нанести нижний слой окунанием и дать ему затвердеть или, к примеру, отверждать его с применением подходящего тепла в печи или лампами для обогрева. Краска должна быть такого типа, который хорошо связывается с поверхностью. Такой красочный материал может включать в себя высококачественные грунтовки металла и термически отверждаемые эпоксидные составы. Может выполняться напыление на клеи, такое как производимое корпорацией 3М (3М грунтовка металла ЕС3901, 3М структурная клеевая грунтовка ЕС-1593 или ЕС-1660), для равномерного покрытия поверхности и обеспечения наложения сверху ленты без клея. При напыленном нижнем слое и тем самым нанесенным без пузырьков можно затем накладывать верхний слой или слои фольги. Как правило, при наложении твердых слоев ленты на поверхность воздушные пузырьки будут захватываться под поверхность. Их практически невозможно удалить вакуумной откачкой, потому что они захвачены. Однако с нижним слоем, наложенным без пузырьков, любые пузырьки, образующиеся между нижним слоем и верхними слоями, изолированы от подлежащей нагартовке поверхности. Когда эти пузырьки сжимаются вследствие ударного сжатия, тепло, выделяемое вырабатываемое в них, будет рассеиваться в нижнем слое и тем самым не придет в соприкосновение с подлежащим нагартовке металлом и не сделает выемки в этом металле. Процесс проверен и значительно снижает появление выемок на нагартованных поверхностях.

Можно подсчитать потенциал воздушного пузырька, захваченного под ленту, для создания выемок при лазерной нагартовке. Чтобы увидеть, имеет ли пузырек достаточную теплоемкость и подъем температуры, чтобы расплавить маленькую выемку под лентой в процессе лазерной нагартовки, делается вычисление теплоемкости и подъема температуры полусферического пузырька диаметром 1 мм и оцениваются тепловая энергия, требуемая для плавления выемки умеренного размера, и потенциал для переноса этой теплоты, чтобы произошло плавление.

При использовании в качестве примера объема, массы и кинетической энергии в полусферическом пузырьке диаметром 1 мм, получены нижеследующие уравнения. Объем пузырька в 1 мм составляет V=2/3πr3=2,6×10-10 м3. Начиная с PV=nRT, можно вычислить, сколько киломолей газа и сколько массы содержится в этом пузырьке при начальной точке в комнатных условиях при стандартной температуре и давлении (СТД) (STP). При СТД, Р=1 атмосфера=105 Н/м2 и Т=300 K. R - универсальная газовая постоянная со значением 8314,4 Дж/кмоль*K. n=PV/RT=(105*2,6×10-10)/(831*300)=1×10-10 кмоль. Поскольку воздух имеет массу приближенно 28 кг/кмоль, этот пузырек имеет массу 2,8×10-9 кг. Кинетическая энергия молекул в пузырьке составляет приблизительно Е=n(5/2)RT=17 мДж.

Вычислим подъем температуры в пузырьке во время ударного лазерного сжатия. Когда ударная волна от процесса лазерной нагартовки воздействует на ленту и пузырек, давление возрастает от 1 атмосферы до 105 атмосфер. Температура газа понимается почти адиабатически до температуры Т/Т0=(р/р0)(γ-1)/γ. В этом уравнении γ - отношение удельной теплоемкости при постоянном объеме к удельной теплоемкости при постоянном давлении. Для двухатомного газа, такого как воздух, γ составляет приблизительно 5/3. Рассмотрим плавление малого объема алюминия. Таким образом, для внезапного увеличения давления с коэффициентом 105, как создается лазером, температура будет потенциально увеличиваться до Т=300(105)2/5=30000. Температура почти наверняка не поднимется до такого высокого значения вследствие других смягчающих эффектов, таких как нестабильности Релея-Тейлора, ограничивающие сжатие, и ограниченные скорости диффузии из газа в металл. Однако ожидается значительный подъем температуры выше точки плавления алюминия 650°С.

Чтобы определить, сколько потребуется тепловой энергии, чтобы выплавить выемку, сделаем следующие вычисления. Если маленькая выемка имеет диаметр 20 мкм и глубину 5 мкм, то объем и масса расплавленного алюминия составляют

V=(d*π*диаметр2)/4=(5×10-6*р*(20×10-6)2)/2=1,6×10-15 м3.

m=2700 кг/м3*1,6×10-15 м3=4×10-12 кг.

Количество тепла, требуемое для плавления алюминия, равно количеству тепла, требуемого для подъема температуры материала до точки плавления 650°С плюс теплота плавления металла из твердого в жидкое состояние. Принимая теплоемкость алюминия как С=0,212 ккал/кг*°С, вычислим теплоту, требуемую для подъема температуры до 650°С, следующим образом:

Q(ΔT)=m*C*ΔT=4×10-12 кг*0,212 ккал/K*650 K=5×10-10 ккал=2,2×10-6 Дж.

Q (теплота плавления)=93 ккал/кг*4×10-12 кг*1 Дж/2,4×10-4 ккал=1,5×10-6 Дж.

Таким образом, полная требуемая теплота составляет 3,7 мкДж, что намного меньше, чем располагаемые 17 мДж, доступные в кинетической энергии газа. Таким образом, имеется много тепла, доступного в газе, для плавления выемки.

Определим теплоту, рассеиваемую в алюминии при лазерном импульсе. Температуропроводность материала, то есть скорость, с которой теплота может рассеиваться в нем, задается отношением теплопроводности k и произведения плотности ρ и удельной теплоемкости Ср. Для алюминия эти значения составляют k=0,048 ккал/с*м*°С, ρ=2700 кг/м3 и Ср=0,212 ккал/кг*°С.

D=k/(ρ*ср)=8,2×10-5 м2/с.

Поскольку диффузия представляет собой задачу, связанную с процессом случайного блуждания, теплота рассеивается как корень квадратный из произведения температуропроводности и длительности ударного импульса t=100 нс.

Глубина диффузии=2*корень квадратный из (Dt)=2*√(8,4×10-12)=6 мкм. Эта глубина диффузии приближенно совпадает с глубиной наблюдаемых выемок.

Из этого простого анализа можно заключить, что имеется достаточно энергии в газе в маленьком пузырьке для плавления выемок и что газ испытывает достаточный подъем температуры в течение периода увеличения ударного давления.

Имеются и иные эффекты, которые могут концентрировать энергию ударной волны в локальной области и увеличивать температуру или давление и выталкивать поток жидкости. Пузырек под поверхностью представляет собой область малой плотности и отражает и стремится сфокусировать ударную волну так, как это делает оптическая линза. Эта увеличенная интенсивность удара может вызвать плавление. Защитный слой, нанесенный без пузырьков поверх металла, будет рассеивать сфокусированную интенсивность ударной волны и снижать возможность для создания вызванной ударом выемки.

Вышеприведенное описание изобретения представлено для целей иллюстрации и описания и не предназначено быть исчерпывающим или ограничивать изобретение до точной раскрытой формы. В свете вышеприведенного рассмотрения возможно множество модификаций и изменений. Раскрытые варианты осуществления были предназначены только для пояснения принципов изобретения и его практического применения, чтобы тем самым позволить специалистам лучше использовать изобретение в различных вариантах осуществления и с различными модификациями, пригодными для предполагаемого практического использования. Объем же изобретения должен определяться нижеследующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения абляционного покрытия для снижения термических дефектов при обработке деталей методом лазерного ударного упрочнения | 2022 |

|

RU2793015C1 |

| КОМБИНИРОВАННАЯ ЛАЗЕРНО-ВОДОРОДНАЯ ТЕХНОЛОГИЯ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2016 |

|

RU2660485C2 |

| Способ лазерной ударной обработки металлической заготовки | 2024 |

|

RU2838925C1 |

| ПРОФИЛЬНОЕ ФОРМОВАНИЕ МЕТАЛЛОВ ПОСРЕДСТВОМ ЛАЗЕРНОЙ ПРОКОВКИ | 2000 |

|

RU2228234C2 |

| Устройство для лазерной ударной обработки металлической детали | 2024 |

|

RU2838926C1 |

| Носитель маркировки в виде композиционного слоистого термостойкого материала для лазерной абляции | 2023 |

|

RU2823591C1 |

| Установка для лазерного ударного упрочнения деталей | 2020 |

|

RU2832036C2 |

| Способ лазерного ударного упрочнения деталей | 2020 |

|

RU2832149C2 |

| ТРУБА, СПОСОБ И ИНСТРУМЕНТ ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2365803C2 |

| Способ лазерной ударной обработки тонкой кромки лопатки, выполненной из титанового сплава, компрессора газотурбинного двигателя | 2024 |

|

RU2833635C1 |

Изобретение относится к способу лазерной нагартовки и изделию для лазерной нагартовки. На заготовку изделия наносят первый слой. Первый слой не содержит пустот или пузырьков, больших чем 1 Омикрон в диаметре. Первый слой напыляют или получают путем окунания. Наносят второй слой на первый слой. Затем направляют импульс лазерного света на второй слой. Упомянутый импульс имеет достаточную плотность энергии для абляции участка второго слоя, посредством чего выталкивается плазма. Плазма производит ударную волну, которая распространяется на первый слой и на заготовку, посредством чего осуществляется нагартовка заготовки. Любые пузырьки, образующиеся под верхними слоями, изолируются от подлежащей нагартовке поверхности. Процесс значительно снижает эффект появления выемок на нагартованных поверхностях. 2 н. и 26 з.п. ф-лы, 1 ил.

1. Способ лазерной нагартовки изделия, включающий этапы, на которых обеспечивают заготовку изделия, наносят первый слой на заготовку, причем первый слой не содержит пустот или пузырьков больших, чем 10 микрон в диаметре, при этом этап нанесения первого слоя представляет собой напыление первого слоя или нанесение первого слоя путем окунания, наносят второй слой на первый слой и направляют импульс лазерного света на второй слой, при этом упомянутый импульс имеет достаточную плотность энергии для абляции участка второго слоя, посредством чего выталкивается плазма, причем плазма производит ударную волну, которая распространяется на первый слой и на заготовку, посредством чего осуществляется нагартовка заготовки.

2. Способ по п.1, в котором второй слой является непрозрачным для длины волны импульса лазерного света.

3. Способ по п.1, в котором второй слой содержит множество слоев.

4. Способ по п.1, в котором второй слой содержит металлическую фольгу.

5. Способ по п.4, в котором металлическая фольга содержит клей.

6. Способ по п.1, в котором второй слой содержит ленту.

7. Способ по п.6, в котором лента содержит клей.

8. Способ по п.6, в котором лента содержит металлическую ленту.

9. Способ по п.8, в котором металлическая лента содержит алюминиевую ленту.

10. Способ по п.1, в котором первый слой напылен на клей.

11. Способ по п.1, в котором первый слой содержит краску.

12. Способ по п.1, в котором первый слой напылен на краску.

13. Способ по п.1, в котором первый слой содержит нанесенную окунанием краску.

14. Способ по п.1, в котором упомянутый первый слой содержит грунтовку по металлу.

15. Изделие для лазерной нагартовки, содержащее заготовку, первый слой, нанесенный на заготовку, подлежащую лазерной нагартовке, причем первый слой не содержит пустот или пузырьков больших, чем 10 микрон в диаметре, при этом первый слой напылен на заготовку или нанесен путем окунания, и второй слой (14), нанесенный на первый слой.

16. Изделие по п.15, в котором второй слой является непрозрачным для длины волны упомянутого импульса лазерного света.

17. Изделие по п.15, в котором второй слой содержит множество слоев.

18. Изделие по п.15, в котором второй слой содержит металлическую фольгу.

19. Изделие по п.18, в котором металлическая фольга содержит клей.

20. Изделие по п.15, в котором второй слой содержит ленту.

21. Изделие по п.20, в котором лента содержит клей.

22. Изделие по п.20, в котором лента содержит металлическую ленту.

23. Изделие по п.22, в котором металлическая лента содержит алюминиевую ленту.

24. Изделие по п.15, в котором первый слой содержит напыление на клей.

25. Изделие по п.15, в котором первый слой содержит краску.

26. Изделие по п.15, в котором первый слой напылен на краску.

27. Изделие по п.15, в котором первый слой содержит нанесенную окунанием краску.

28. Изделие по п.15, в котором первый слой содержит грунтовку по металлу.

| US 5674328 A, 07.10.1997 | |||

| US 5932120 A, 03.08.1999 | |||

| US 6440254 B1, 27.08.2002 | |||

| 0 |

|

SU196619A1 | |

| US 5131957 A, 21.07.1992 | |||

| СПОСОБ ПОЛУЧЕНИЯ N,O-КОМПЛЕКСОВ { 2-[(ДИМЕТИЛАМИНО)МЕТИЛ]ФЕНОЛ} ДИАЦЕТАТ МЕДИ(II), ОБЛАДАЮЩИХ ФУНГИЦИДНОЙ АКТИВНОСТЬЮ В ОТНОШЕНИИ CANDIDA ALBICANS | 2019 |

|

RU2714320C1 |

| Устройство для получения сфокусированных ударных волн в прозрачной среде | 1987 |

|

SU1695898A1 |

| ПРОФИЛЬНОЕ ФОРМОВАНИЕ МЕТАЛЛОВ ПОСРЕДСТВОМ ЛАЗЕРНОЙ ПРОКОВКИ | 2000 |

|

RU2228234C2 |

| УСТАНОВКА ДЛЯ ВЗРЫВНОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1989 |

|

RU1614318C |

Авторы

Даты

2011-11-20—Публикация

2006-09-28—Подача