Изобретение относится к химической технологии редких и тугоплавких металлов, а именно к технологии очистки циркония от гафния, и может быть использовано на рудоперерабатывающих предприятиях и в атомной промышленности.

Проблема разделения циркония гафния осложнена тем, что химические свойства их схожи из-за сходства в строении атомов. Из всех известных способов разделения промышленное применение нашли дробная кристаллизация фтороцирконатов и фторогафнатов калия, экстракция родонитов циркония и гафния метилизобутилкетоном и экстракция нитратов трибутилфосфатом [Химия и технология редких и рассеянных элементов, ч.II. Под ред. К.А.Большакова. Учеб. пособие для вузов. Изд. 2-е, перераб. и доп. М.: Высш. школа. 1976. - 360 с. с ил., с.330].

Все эти процессы имеют громоздкое оборудование, состоят из нескольких ступеней очистки, требуют множество механических или пневматических устройств. В процессе разделения необходимо использовать химические реактивы и затем утилизировать отходы производства.

Другим методом разделения (очистки) циркония от гафния может быть сублимационно-десублимационный метод [Ожерельев О.А. Сублимационная очистка фторидов циркония, гафния, титана [Текст]. / О.А.Ожерельев. - Новосибирск: Наука, 2005. - 135 с. - Библиогр.: 131-134. - 500 экз. - ISBN 5-02-032459-0, с.47], принятый за прототип. Этот процесс проводят в сублимационном аппарате, например в аппарате для сублимации магнезии [Шумский К.П. Вакуумные аппараты и приборы химического машиностроения [Текст]. / - М.: Машиностроение, 1974. - 576 с. - Библиогр.: 569-570. - 4500 экз., с.157]. Сублимация и конденсация происходят в одном и том же аппарате. Для нагревания исходного сублимируемого продукта нижняя часть корпуса аппарата помещена внутрь нагревателя, а верхняя часть корпуса охлаждается. Процесс ведут в периодическом режиме.

Недостатком метода является низкий коэффициент разделения в результате чего для получения тетрафторида циркония с содержанием гафния 0,02% мас. требуется не менее 5 ступеней разделения.

Задачей изобретения является создание технологического каскада для получения ядерно-чистого тетрафторида циркония (ТФЦ) и тетрафторида гафния (ТФГ) с содержанием гафния более 99% за одну ступень разделения при отсутствии технологических отходов и максимальной простоте оборудования.

В настоящее время не существует технологических каскадов для разделения и обогащения тетрафторидов циркония и гафния.

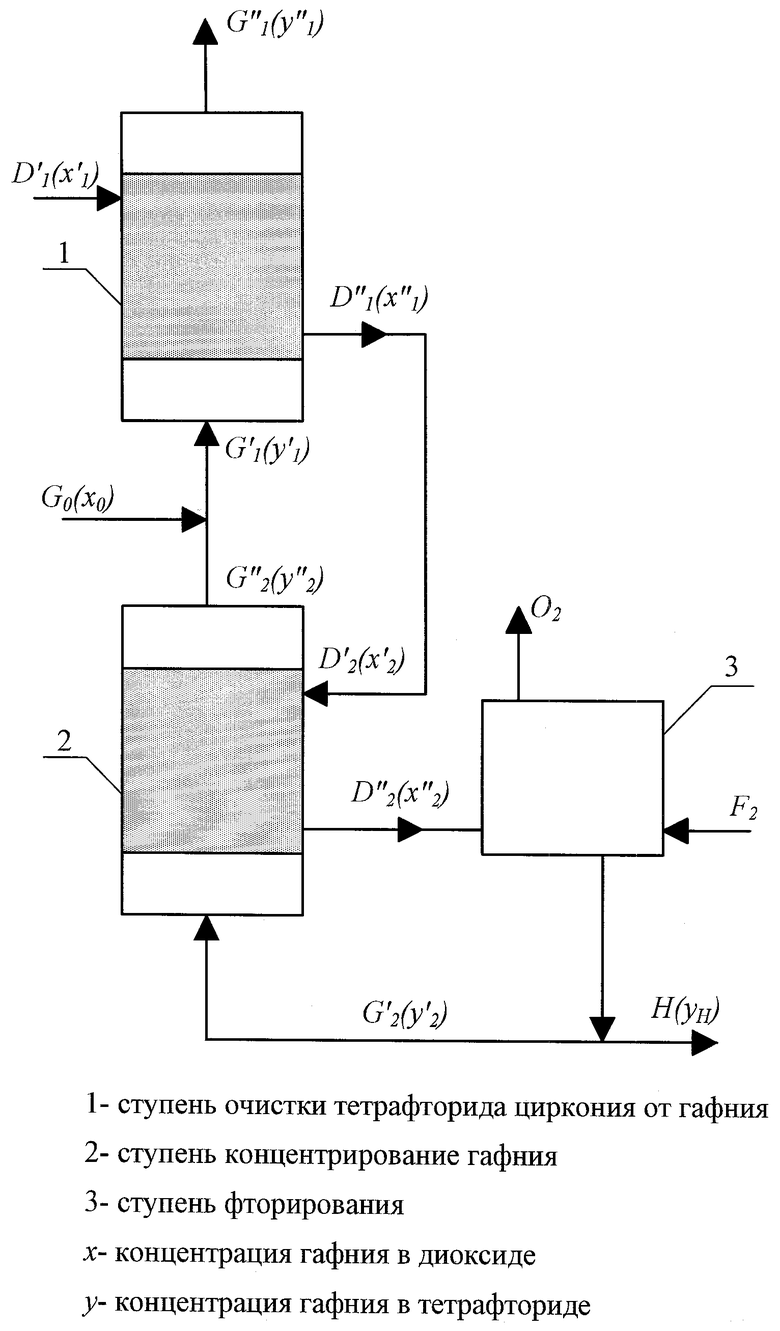

Поставленная задача решается тем, что в технологическом каскаде для разделения и обогащения тетрафторидов циркония и гафния с двумя сублимационными аппаратами первый сублимационный аппарат для очистки тетрафторида циркония от гафния выполнен с насадкой из диоксида циркония с начальным содержанием гафния в ней не более 0,08%, второй сублимационный аппарат для концентрирования гафния выполнен с насадкой, поступившей из первого сублимационного аппарата, затем установлен аппарат для фторирования, выполненный с поступившей из второго сублимационного аппарата насадкой в виде диоксида гафния, при этом часть насадки из аппарата фторировапия возвращается во второй сублимационный аппарат, а другая часть является готовым продуктом - концентратом тетрафторида гафния.

На чертеже показана схема компоновки предлагаемого технологического каскада для разделения и обогащения тетрафторидов циркония и гафния, где поз.1 - первый сублимационный аппарат (ступень очистки тетрафторида циркония от гафния) с насадкой из диоксида циркония с начальным содержанием гафния не более 0,08%, поз.2 - второй сублимационный аппарат (ступень концентрирования гафния) с насадкой, поступающей из первого аппарата, поз.3 - аппарат для фторирования насадки после ступени концентрирования.

Направление потоков в каскаде осуществляется следующим образом.

Исходные тетрафторид циркония и тетрафторид гафния в виде парогазовой смеси поступают в первый сублимационный аппарат поз.1, где, контактируя с диоксидом циркония, происходит очистка ТФЦ от ТФГ. Очищенный тетрафторид циркония направляется в десублиматор (па схеме не показан) на улавливание, а диоксид циркония уже с частичным содержанием диоксида гафния поступает во второй сублимационный аппарат поз.2. Здесь происходит концентрированис гафния в насадке при ее взаимодействии с парами тетрафторида гафния, поступающего из аппарата для фторирования поз.3. Затем, насадка в виде диоксида гафния поступает в аппарат для фторирования, где она взаимодействует с газообразным фтором до тетрафторида гафния но уравнению

HfO2+2F2=HfF4+O2.

Часть образовавшегося ТФГ в парообразном состоянии возвращается во второй сублимационный аппарат, а другая часть является концентратом тетрафторида гафния - готовым продуктом для получения металлического гафния. Для первоначального запуска каскада в аппарат для фторирования поз.3 загружается дополнительно произведенный тетрафторид гафния.

Реакции, протекающие в сублимационных аппаратах поз.1, 2 и концентрации циркония и гафния в потоках каскада приведены в расчетах ниже.

Предпосылками для создания каскада является следующее.

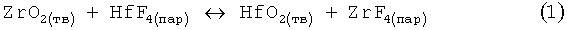

Тетрафторид гафния способен вступать в обменную реакцию с диоксидом циркония

Расчеты показывают, что изменение энергии Гиббса в интервале температур (700-1300)К, то есть при температурах сублимации ТФЦ. и ТФГ, имеет отрицательные значения.

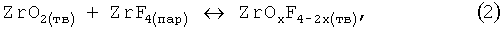

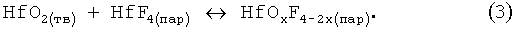

Кроме реакции (1) в системе могут протекать реакции

По данным работы [Gsaudreau В. Recherches sur le fluoride de zirconium et quelques-uns de ses derives // Revue de Chimie minerale. - 1965. - Vol.2, №1. - P.1-52], твердая фаза, образующаяся по реакции (2), начинает выделять парообразный тетрафторид циркония при температуре 1023К. Аналогично ведут себя оксофториды гафния, образующиеся по реакции (3). Исходя из этого следует, что при температурах выше 1023К диоксид циркония будет селективно взаимодействовать с тетрафторидом гафния. При этом гафний будет концентрироваться в твердой фазе (в диоксиде циркония), а цирконий - в паровой фазе, обедненной по гафнию.

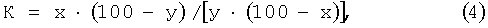

Проведенные эксперименты показали, что в интервале температур (1073-1167)К, при использовании диоксида циркония, равновесный коэффициент разделения циркония и гафния составляет 4,4. Используя уравнение для определения коэффициента разделения К

где х - концентрация гафния в диоксиде после эксперимента, % мас.;

у - концентрация гафния в десублимате, % мас.,

можно определить, что для получения тетрафторида циркония, содержащего менее 0,02% мас. гафния, необходим диоксид циркония с примесью гафния не более 0,08% мас. Кроме этого, рассматриваемый способ можно использовать для получения концентрата гафния, очищенного от циркония.

Расчет каскада проводился по методике, изложенной в работе [Бенедикт М., Пифгорд Т. Химическая технология ядерных материалов. - М.: Атомиздат, 1960. - 528 с.], со следующими исходными данными:

1) движение фаз осуществляется противотоком;

2) концентрация гафния составляет:

- в исходном ТФЦ - 2,0%;

- в очищенном ТФЦ - 0,02%;

- в исходном диоксиде - 0,02%;

- в конечном диоксиде - 99,0%.

Содержание гафния в потоках каскада определялось с помощью уравнения (4), результат расчета приведен в таблице 1. Для определения расходов применялись уравнения баланса массы, в которых расход продукта выражен через массы металлических циркония и гафния.

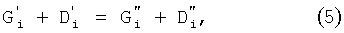

Уравнение, отражающее баланс общей массы циркония и гафния на i-й ступени, имеет вид

где  ,

,  и

и  ,

,  - потоки циркония и гафния, содержащихся в тетрафториде и диоксиде, поступающих и покидающих каскад, соответственно.

- потоки циркония и гафния, содержащихся в тетрафториде и диоксиде, поступающих и покидающих каскад, соответственно.

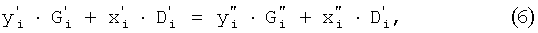

Уравнение материального баланса по гафнию запишется в виде

где,  ,

,  ,

,  ,

,  - концентрация гафния в соответствующих потоках, выраженные в массовых долях.

- концентрация гафния в соответствующих потоках, выраженные в массовых долях.

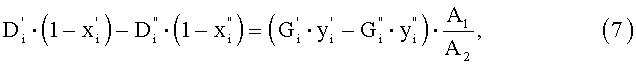

Так как диоксид циркония и тетрафторид гафния вступают в реакцию (1) в эквимолярных соотношениях, то можно записать выражение

где А1, А2 - атомные массы циркония и гафния, соответственно.

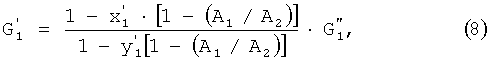

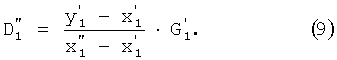

Решая систему уравнений (5)-(7), находим:

1) для первой ступени очистки циркония от гафния, в которой  :

:

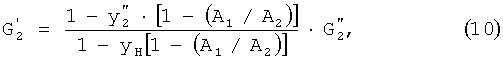

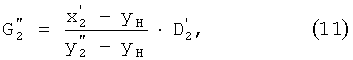

2) для второй ступени концентрирования гафния, в которой  :

:

где yH - концентрация гафния в тетрафториде гафния, очищенном от циркония.

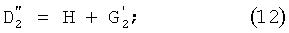

Остальные расходы определялись по уравнению (5) с использованием уравнений деления потока:

1) для гафниевого концентрата

2) для тетрафторида циркония

,

,

где G0 - поток исходного тетрафторида циркония;

H - поток готового гафниевого концентрата.

Значения всех расходов, определенные по уравнениям (5), (8)-(13) и выраженные в отношениях к потоку циркония в очищенном тетрафториде циркония  , приведены в таблице.

, приведены в таблице.

Таким образом, расчет показывает, что предлагаемый технологический каскад для разделения и обогащения тетрафторидов циркония и гафния имеет следующие преимущества:

1 Для получения ТФЦ с содержанием гафния 0,02% мас. из исходного ТФЦ с концентрацией 2,0% мас. достаточно одной ступени разделения с использованием диоксида циркония, содержащего 0,02% мас. гафния;

2 Для получения гафниевого концентрата с содержанием более 99% гафния достаточно одной ступени концентрирования с использованием диоксида циркония из ступени очистки тетрафторида циркония;

3 Разделительный каскад является безотходным, так как диоксид циркония, являясь отходом циркониевого производства, обеспечивая разделение циркония и гафния, подвергается фторидной переработке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ЦИРКОНИЯ ОТ ГАФНИЯ | 2010 |

|

RU2457265C2 |

| СПОСОБ ОЧИСТКИ ТЕТРАФТОРИДА ЦИРКОНИЯ ОТ ПРИМЕСЕЙ | 2012 |

|

RU2512726C2 |

| СУБЛИМАЦИОННЫЙ АППАРАТ ДЛЯ ГЛУБОКОЙ ОЧИСТКИ ВЕЩЕСТВ | 2013 |

|

RU2524734C1 |

| Способ переработки цирконового концентрата | 1990 |

|

SU1754659A1 |

| СПОСОБ ПЕРЕРАБОТКИ МОНАЦИТА | 2019 |

|

RU2704677C1 |

| СПОСОБ ЭКСТРАКЦИОННОЙ ОЧИСТКИ НИТРАТНЫХ РАСТВОРОВ, СОДЕРЖАЩИХ РЗМ | 2013 |

|

RU2517651C1 |

| СПОСОБ ПЕРЕРАБОТКИ МОНАЦИТОВОГО СЫРЬЯ | 2017 |

|

RU2667932C1 |

| СПОСОБ ФУТЕРОВАНИЯ РЕТОРТ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛОВ И СПЛАВОВ МЕТАЛЛОТЕРМИЧЕСКОЙ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКОЙ | 2012 |

|

RU2524408C1 |

| АППАРАТ ДЛЯ МЕТАЛЛОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ МЕТАЛЛОВ И СПЛАВОВ В НЕПРЕРЫВНОМ РЕЖИМЕ | 2013 |

|

RU2532778C1 |

| Сублимационный вакуумный аппарат для глубокой очистки веществ | 1989 |

|

SU1818130A1 |

Изобретение относится к химической технологии редких и тугоплавких металлов, а именно к технологии очистки циркония от гафния. Каскад содержит последовательно соединенные сублимационные аппараты. При этом первый сублимационный аппарат для очистки тетрафторида циркония от гафния выполнен с насадкой из диоксида циркония с начальным содержанием гафния в ней не более 0,08%. Второй сублимационный аппарат для концентрирования гафния выполнен с насадкой, поступившей из первого сублимационного аппарата. Затем установлен аппарат для фторирования, выполненный с поступившей из второго сублимационного аппарата насадкой в виде диоксида гафния, при этом часть насадки из аппарата фторирования возвращается во второй сублимационный аппарат, а другая часть насадки является готовым продуктом - концентратом тетрафторида гафния. Техническим результатом является создание технологического каскада для получения ядерно-чистого тетрафторида циркония и тетрафторида гафния с содержанием более 99% за одну ступень разделения при отсутствии технологических отходов и максимальной простоте оборудования. 1 ил., 1 табл.

Технологический каскад для разделения и обогащения тетрафторидов циркония и гафния, содержащий последовательно соединенные сублимационные аппараты, отличающийся тем, что первый сублимационный аппарат для очистки тетрафторида циркония от гафния выполнен с насадкой из диоксида циркония с начальным содержанием гафния в ней не более 0,08%, второй сублимационный аппарат для концентрирования гафния выполнен с насадкой, поступившей из первого сублимационного аппарата, затем установлен аппарат для фторирования, выполненный с поступившей из второго сублимационного аппарата насадкой в виде диоксида гафния, при этом часть насадки из аппарата фторирования возвращается во второй сублимационный аппарат, а другая часть насадки является готовым продуктом - концентратом тетрафторида гафния.

| ОЖЕРЕЛЬЕВ О.А | |||

| и др | |||

| Физико-химическая модель сублимационной очистки фторидов титана, циркония, гафния от 3d-переходных металлов | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| - М., 2004, с.57-58 | |||

| СПОСОБ РАЗДЕЛЕНИЯ ТЕТРАХЛОРИДОВ ЦИРКОНИЯ И ГАФНИЯ РЕКТИФИКАЦИЕЙ | 2006 |

|

RU2329951C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЯ ИЛИ ГАФНИЯ | 1991 |

|

SU1840498A1 |

| Способ получения солянокислого бетаина | 1971 |

|

SU445270A1 |

| Способ получения 3 @ ,-5 @ -холестандиола | 1986 |

|

SU1381117A1 |

Авторы

Даты

2011-11-27—Публикация

2010-02-10—Подача