Изобретение относится к области химической технологии и касается способов изготовления армированных мембран на основе сшитых олигомеров для осуществления барометрических процессов разделения растворов и суспензий.

Ультрафильтрация - это процесс разделения низкомолекулярных соединений, а также фракционирование и концентрирование последних под действием разности давлений до и после мембраны. Ультрафильтрация проходит при сравнительно низких давлениях 0,1-1,0 МПа на мембранах с размером пор 1.10-9-100.10-9 нм.

Микрофильтрация - это разделение коллоидных систем и осветление растворов и суспензий. Микрофильтрация проходит при давлениях 0,01-0,1 МПа и размерах пор в мембране 100.10-9-1000.10-9 нм. Оба этих процесса осуществляются в основном на полимерных мембранах (Дытнерский Ю.И. Барометрические процессы. М., 1986 г.).

Известны ультрафильтрационные мембраны из ацетатцеллюлозы, работающие в диапазоне температур 20-25°С и перепаде давлений 0,1-0,3 МПа с размером пор 5; 10; 15; 20; 30 нм (Основные процессы и аппараты химической технологии. М., Химия, 1983.)

Известны также мембраны из полиакрилонитрила (ПАН), полисульфона (ПС). Мембраны из ПАН малоустойчивы под действием щелочей и кислот. Для увеличения химстойкости матрицы этих мембран подвергают воздействию 30-40% гидразинсодержащими растворами при температуре 80-90°С.

Мембраны из ПС обладают повышенной адсорбцией белковых веществ.

Для снижения адсорбции белковых веществ мембраны из ПС обрабатывают виниловыми полимерами, содержащими амидо- и аминогруппы в боковых цепях с последующей стабилизацией низко- и высокомолекулярными сшивающими агентами (Касперович В.П., Яскевич А.Л., Бильдюкевич. Модификация ультрафильтрационных мембран из полиакрилонитрила и полисульфона, Серия. Критические технологии. Мембраны, 2005 г. №4 (28)).

Известны мембраны из полиароматических полиамидов (УФМ) (Козлов С.В. Динамическая мембрана при ультрафильтрации водных растворов сульфанола в присутствии хлорида натрия. Структура и динамика молекулярных систем, 2003, Выпуск X, Часть 2, 128-130).

Известны способы получения мембран путем осаждения растворов ПАН, АЦ, этилацетата(ЭЦ) (Гриншнап Г.Г, Савицкая Т.А., Тетьекова С.М., Цыганкова И.Г., Макаревич С.Е., Тепляков В.В., Хотимский B.C., Сырцова Д.А., Рузерд Д. Мембраны для газоразделения на полимерных подложках. Химические проблемы создания новых материалов и технологий. Минск, 2003, 305-311).

Известен способ изготовления трековых мембран с размером пор 100-1000 нм (Нечаев А.И., Апель П.Ю. Серия Критические технологии. Мембраны, 2003, №4 (20).

Суть способа заключается в бомбардировке пленок из полиэтилентерефталата (ПЭТФ) или поликарбоната (ПК) толщиной 20-23 мкм облучением ускоренными ионами 84Кr на циклотроне У-400 с последующим травлением облученных пленок щелочными растворами.

Недостаток этого метода в значительном разбросе размеров пор, низкой производительности, сложности аппаратурного оформления их получения, низкой прочности исходных матриц (менее 20 МПа).

Известны также способы изготовления мембран путем спекания смеси ультрамелких частиц природного минерала цеолита и порошкового полиэтилена (патент РФ №2078098) и путем полимеризации олигомера в смеси с природными минералами (шунгит, цеолит) в присутствии химического инициатора полимеризации (патент РФ №2134700).

Наиболее близким к заявляемому способу является способ получения мембран путем приготовления раствора ПВХ совместно с электродноактивными веществами и пластификаторами в циклогексаноле или тетрагидрофуране с последующим испарением растворителя (Никольский Б.П. Матерова Е.А. Наноселективные электроды. Л., 1980, 240).

Недостатки полимерных мембран:

низкие прочности термопластичных материалов, применяемых при изготовлении мембран,

низкие температуры эксплуатации,

низкая стойкость многих термопластичных материалов, применяемых при изготовлении мембран, к агрессивным средам,

уплотнение структуры полимерных мембран при фильтрации под давлением,

низкая механическая стойкость при очистке мембран.

Технической задачей заявляемого способа является создание технологического процесса получения мембран для ультра- и микрофильтрации, свободного от указанных недостатков.

Поставленная задача решается тем, что стеклоткани марок 2116 с числом нитей на 10 см ширины 240/228 по основе и утку соответственно, или Э2-62 с числом нитей на 10 см ширины 200/200 по основе и утку соответственно, или полимерные сетки, состоящие из нитей диаметром 31 мкм и количеством на 1 см ширины от 165 до 200 (артикул НТ165 31 Y/UO PW, HT180 31 Y/UO PW, HT200 31 Y/UO PW производство фирмы SAATI Италия), или полимерные нетканые материалы с производительностью по воздуху от 8 до 2500 л/м2 сек при давлении в 200 Па (производство фирмы VILEDON Германия) пропитываются раствором олигокарбонатметакрилатного олигомера марки ОКМ-2, или олигоэфирмалеинатакрилатного олигомера марки ПН609-21А в концентрации от 20 до 55 мас.% в присутствии 0,5-0,8% фотоинициатора (азодинитрил) от массы олигомера, пропитанный материал подвергают воздействию УФ-излучения мощностью не менее 300 Вт/ 800 см2 в течение 3 минут. Или в раствор олигоэфирмалеинатакрилатного олигомера в той же концентрации вводится химический инициатор полимеризации (перекись дикумила) в концентрации 10% от массы олигомера, которым пропитываются вышеизложенные материалы, и выдерживаются при повышенной температуре, но не выше температуры плавления полимерных сеток или полимерных нетканых материалов, в течение 2 час. Указанные выше материалы пропитывают также раствором эпоксидного олигомера (марки ЭД-20) в концентрации от 20 до 55%, в который вводят 10% химического инициатора (полиэтиленполиамин ПЭПА) поликонденсации от массы олигомера в растворе, пропитанные материалы подвергают термообработке при повышенной температуре, но не выше температуры плавления полимерных сеток или полимерных нетканых материалов, в течение 2 час. При этом все указанные олигомеры должны растворяться в растворителе, но быть нерастворимы после полимеризации или поликонденсации.

Для более точного регулирования размера пор пропитанный материал выбранным олигомером многократно пропитывается и подвергается полимеризации после каждой пропитки под действием УФ-излучения или термически под воздействием химического инициатора полимеризации или поликонденсации.

Пропитанный материал перед полимеризацией укрывают с обеих сторон полимерными пленками с толщиной не более 100 мкм.

Преимущества заявляемого способа:

- получение пористых армированных материалов на основе термореактивных связующих для ультра- и микрофильтрации,

- получение мембран для ультра- и микрофильтрации с применением стеклотканей высокой прочности и термостойкости (до 200 МПа и 120°С соответственно).

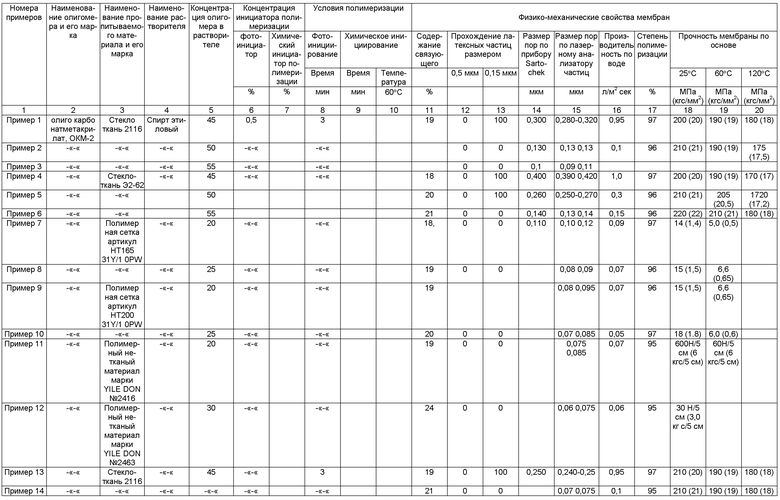

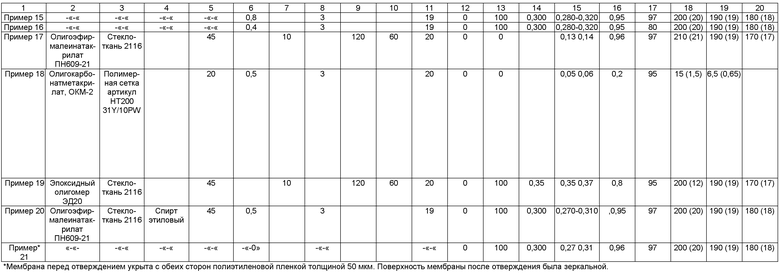

Примеры конкретного осуществления способа (см. таблицу)

Пример 1. Готовили 45% раствор в этиловом спирте олигокарбонатметакрилата марки ОКМ-2 с 0,5% фотоинициатора (азодинитрила) на массу олигомера и пропитывали стеклоткань марки 2116 с количеством нитей на 10 см ширины по основе и утку 240/ 228 соответственно. Пропитанную ткань подвергали воздействию УФ-излучением лампой ДРШ-0,3 на площади 800 см2 в течение 3 мин. Из полученной мембраны вырезали образец весом 50 г, помещали в аппарат Сокслета и экстрагировали ацетоном при температуре кипения ацетона в течение 6 час.

По разности весов до и после экстрагирования определяли гель-фракцию и степень полимеризации. Степень полимеризации олигомера свыше 95% считается удовлетворительной. Навеску мембраны весом 100 г сжигали в муфельной печи и по разности весов до и после сжигания определяли % содержания связующего. В направлении основы вырезали образцы (лопатки) и испытывали на растяжение на машине ZWICK, снабженной печью для проведения испытаний при повышенных температурах. Из нормированных по размеру латексных частиц (0,5 мкм и 0,15 мкм) готовили суспензию и под давлением в 0,1 МПа (1 кгс/см2) пропускали через мембрану площадью в 20 см2, с помощью фотоэлектрокаллориметра определяли % пропускания частиц заданного размера, параллельно определяли размер пор с помощью прибора Sartochek. Проводили седиментационное осаждение размолотого порошка SiO2 и через 1 час и через 90 часов отбирали фракции суспензий, содержащие частицы размером менее 0,1 мкм и 0,01 мкм и ниже (Пасынский А.Г. Коллоидная химия. М., 1958 г.). Полученные суспензии пропускали через мембрану площадью в 20 см2 при давлении в 0,1 МПа ((1 кгс/см2) и с помощью лазерного анализатора измеряли размер частиц, прошедших через мембрану. Пропускали через мембрану площадью в 20 см2 при давлении в 0,1 МПа ((1 кгс/см2) дистиллированную воду и измеряли объем фильтрата за 1 мин, затем пересчитывали на производительность по воде в л/м2 сек.

Пример 2. Пропитывали стеклоткань 2116 раствором олигокарбонатметакрилатного олигомера в концентрации 50%, остальное по примеру 1.

Пример 3. Пропитывали стеклоткань 2116 раствором олигокарбонатметакрилатного олигомера в концентрации 55%, остальное по примеру 1.

Пример 4. Пропитывали стеклоткань марки Э2-62, остальное по примеру 1.

Пример 5. Пропитывали стеклоткань марки Э2-62 раствором олигокарбонатметакрилатного олигомера в концентрации 50%, остальное по примеру 1.

Пример 6. Пропитывали стеклоткань марки Э2-62 раствором олигокарбонатметакрилатного олигомера в концентрации 55%, остальное по примеру 1.

Пример 7. Пропитывали полимерную сетку артикул НТ165 31Y/10PW раствором олигокарбонатметакрилатного олигомера в концентрации 20%, % связующего определяли по разности весов исходной и пропитанной сетки равной площади, остальное по примеру 1.

Пример 8. Пропитывали полимерную сетку артикул НТ165 31Y/10PW раствором олигокарбонатметакрилатного олигомера в концентрации 25%, % связующего определяли по разности весов исходной и пропитанной сетки равной площади, остальное по примеру 1.

Пример 9. Пропитывали полимерную сетку артикул НТ200 31Y/10PW раствором олигокарбонатметакрилатного олигомера в концентрации 20%, % связующего определяли по разности весов исходной и пропитанной сетки равной площади, остальное по примеру 1.

Пример 10. Пропитывали полимерную сетку артикул НТ200 31Y/10PW раствором олигокарбонатметакрилатного олигомера в концентрации 25%, % связующего определяли по разности весов исходной и пропитанной сетки, остальное по примеру 1.

Пример 11. Пропитывали полимерный нетканый материал марки YILEDON №2416 (проницаемость по воздуху при давлении 200 Пa 8 л/м2 сек) раствором олигокарбонатметакрилатного олигомера в концентрации 25%, % связующего определяли по разности весов исходного и пропитанного материала равной площади, остальное по примеру 1.

Пример 12. Пропитывали полимерный нетканый материал марки YILEDON №2463 (проницаемость по воздуху при давлении 200 Пa 2400 л/м2 сек) раствором олигокарбонатметакрилатного олигомера в концентрации 30%, % связующего определяли по разности весов исходного и пропитанного материала равной площади, остальное по примеру 1.

Пример 13. По примеру 1. Дважды пропитывали и полимеризовали олигомер.

Пример 14. По примеру 1. Пропитывали и отверждали олигомер 3 раза.

Пример 15. По примеру 1. Концентрация фотоинициатора (азодинитрил) 0,8%.

Пример 16. По примеру 1. Концентрация фотоинициатора 0,4%.

Пример 17. В качестве олигомера готовили 45% раствор олигоэфирмалеинатакрилата марки ПН609-21, вводили в раствор 10% от массы олигомера химический инициатор полимеризации (перекись дикумила), полимеризацию проводили при температуре 60°C в течение 120 мин, остальное по примеру 1.

Пример 18. Пропитывали и полимеризовали дважды под действием УФ-излучения полимерную сетку артикул НТ200 31Y/10PW раствором олигокарбонатметакрилатного олигомера марки ОКМ-2 в концентрации 20%, % связующего определяли по разности весов исходной и пропитанной сетки равной площади, остальное по примеру 1.

Пример 19. Пропитывали стеклосетку марки 2116 45% раствором эпоксидного олигомера в этиловом спирте, в раствор вводили химический инициатор поликонденсации (полиэтиленполиамин) в количестве 10% от массы эпоксидного олигомера, отверждение проводили при температуре 60°C в течение 120 мин, остальное по примеру 1.

Пример 20. Пропитывали стеклоткань марки 2116 раствором олигоэфрмаленатакрилат, остальное по примеру 1.

Пример 21. Пропитанную олигомером стеклоткань перед отверждением с обеих сторон укрывали полиэтиленовой пленкой толщиной 50 мкм, остальное по примеру 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОУСАЖИВАЮЩИХСЯ МАТЕРИАЛОВ | 2009 |

|

RU2436814C2 |

| ТЕРМОУСАЖИВАЮЩАЯСЯ МАНЖЕТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2488736C2 |

| СПОСОБ НАНЕСЕНИЯ ИЗОЛЯЦИОННОЙ МАНЖЕТЫ НА СТЫК ТРУБОПРОВОДА | 2011 |

|

RU2488737C2 |

| ОРГАНИЧЕСКИЕ СОЕДИНЕНИЯ, СОДЕРЖАЩИЕ ДИСУЛЬФИДНЫЕ ГРУППЫ, В КАЧЕСТВЕ СТАБИЛИЗАТОРОВ ОКИСЛИТЕЛЬНЫХ ПРОЦЕССОВ В ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРАХ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2011 |

|

RU2488605C2 |

| ОРГАНИЧЕСКИЕ СОЕДИНЕНИЯ, СОДЕРЖАЩИЕ ДИСУЛЬФИДНЫЕ ГРУППЫ, В КАЧЕСТВЕ СТАБИЛИЗАТОРОВ ОКИСЛИТЕЛЬНЫХ ПРОЦЕССОВ В ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРАХ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2006 |

|

RU2337927C2 |

| ФТАЛОНИТРИЛЬНОЕ СВЯЗУЮЩЕЕ И КОМПОЗИЦИЯ НА ЕГО ОСНОВЕ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2021 |

|

RU2789601C1 |

| НЕТКАНЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ СШИВАЮЩИЙ МАТЕРИАЛ | 2009 |

|

RU2485634C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОСКОЙ ПОРИСТОЙ МЕМБРАНЫ ИЗ ПОЛИЭФИРСУЛЬФОНА | 2010 |

|

RU2440182C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРЦЕВЫХ ШАШЕК ДЛЯ ПАРКЕТА | 2014 |

|

RU2572312C2 |

| СПОСОБ ПОЛУЧЕНИЯ 3-АЛКЕНИЛАМИДО-3-МЕТИЛТЕТРАГИДРОТИОФЕН-1,1-ДИОКСИДОВ | 1996 |

|

RU2119488C1 |

Изобретение относится к технологии производства армированных мембран, в частности мембран для ультра- и микрофильтрации, используемых для осуществления барометрических процессов разделения растворов и суспензий. Способ включает пропитку нетканых полимерных материалов, полимерной сетки или стеклотканей 20-55%-ным раствором полиэфиракрилаткарбонатного олигомера марок ОКМ-2 или ПН609-21А или раствором эпоксидного олигомера марки ЭД-20 в этиловом спирте проведением полимеризации олигомера и испарением растворителя. Полимеризацию проводят при повышенной температуре, но не выше температуры плавления полимера, и введении в раствор 10% от массы олигомера перекиси дикумила в качестве химического инициатора полимеризации или полимеризацию проводят воздействием УФ-излучения в присутствии фотоиницициатора - азодинитрила - в количестве 0,5-0,8% от массы олигомера. При этом заполимеризованный олигомер не должен растворяться в данном растворителе, мембраны на основе сшитых олигомеров обладают повышенной прочностью, термостойкостью и химстойкостью. 5 з.п. ф-лы, 1 табл.

1. Способ получения мембран для ультра- и микрофильтрации, включающий пропитку нетканых полимерных материалов, полимерной сетки или стеклотканей 20-55%-ным раствором полиэфиракрилаткарбонатного олигомера марок ОКМ-2 или ПН609-21А или раствором эпоксидного олигомера ЭД-20 в этиловом спирте, проведение полимеризации в присутствии фотоинициатора - азодинитрила в количестве 0,5-0,8% от массы олигомера под действием УФ-излучения, или проведение полимеризации олигомера при повышенной температуре, но не выше температуры плавления полимера нетканого материала, сетки или стеклоткани, в присутствии химического инициатора полимеризации - перекиси дикумила в количестве 10% от массы олигомера, и испарение растворителя, при этом заполимеризованный олигомер не должен растворяться в данном растворителе.

2. Способ по п.1, отличающийся тем, что в качестве пропитываемого материала применяют стеклоткань марки 2116 с количеством нитей на 10 см ширины 240/228 по основе и утку соответственно.

3. Способ по п.1, отличающийся тем, что в качестве пропитываемого материала применяют стеклоткань марки Э2-62 с количеством нитей на 10 см ширины 200/200 по основе и утку соответственно.

4. Способ по п.1, отличающийся тем, что в качестве полимерной сетки применяют сетку с диаметром нити в 31 мкм и количестве нитей в 1 см от 165 до 200.

5. Способ по п.1, отличающийся тем, что пропитку осуществляют многократно с полимеризацией после каждой пропитки под действием УФ-излучения.

6. Способ по п.1, отличающийся тем, что пропитанный материал перед полимеризацией укрывают с обеих сторон полимерными пленками с толщиной не более 100 мкм.

Авторы

Даты

2011-12-20—Публикация

2009-11-20—Подача