1

Изобретение относится к термообработке изделий, а более конкретно к ус ройствам для нагрева изделий при поточном производстве и может быть использовано при нагреве локальных учасков движущейся заготовки для термообработки.

При поточном производстве изделий возникает необходимость в термообработке, формообразовании, порезке и вырубке локальных участков движущегося изделия. Дпя структурных превращений при термообработке, повьшения пластических свойств металла при формообразовании и других операциях обработки металлов давлением целесообразно применять электронагрев. Но при этом возникают большие трудности по обеспечению локального нагрева изделий в момент их движения.

Известно устройство для индукционного нагрева заготовок, например устройство для контурной закалки, обеспечивает местньй нагрев детали под закалку с поддержанием постоянного зазора между индуктором и закаливаемой поверхностью детали. Устройство выполнено таким образом, что перемещение индуктора относительно вращающейся детали происходит с постоянной относительной скоростью .

Однако в таком устройстве ня. непрерывно движущейся листовой заготовке невозможно производить местный на-. грев участков.

Известно также закалочное устройство для нагрева заготовки ТВЧ, состоящее из индикатора, установленного на механизК1е продольного перемещения и плиты с приспособлениями для крепления обрабатываемой детали 2 .

Однако из-за трудности токоподвода и охлаждения перемещающегося индуктора данное устройство не позволяет обепечить локальный нагрев изделий, движущихся со значительной скоростью при поточном производстве. 3 Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для закалки изделия, которое содержит индукционный узел нагрева, систему синхронизации нагрева изделия с его пере мещением в потоке, выполненную в виде бесконечной цепи механизма перемещения, установленного на опорах, и систему охлаждения, которая снабжена двухполостным барабаном с приводом вращения, причем одна из его полостей связана с системой подвода, а вто рая - с системой отвода охладителя. Индуктор В этом устройстве установлен на бесконечной цепи и поэтому имеет возможность перемещаться некоторое время синхоонно с изделием ГЗ. Однако в известном устройстве конструктивно сложно обеспечить токоподвод к движущемуся индуктору и его охлаждение. Оно также имеет низкий КПД за счет холостого пробега икдуктора. Цель изобретения - упрощение конст рукции, повьшение КПД и расширение технологических возможностей устройст ва для нагрева изделий при поточном производстве. Поставленная цель достигается тем, что в устройстве для нагрева изделий при поточном производстве, содержащем узел нагрева и систему синхронизации нагрева изделия с его перемещением в потоке, узел нагрева выполнен в вид стационарного набора последовательно расположенных нагревателей бегзпцего теплового поля, связанных через блок контакторов электрической силовой цеп с системой синхронизации, которая в свою очередь связана с датчиком перемещения изделия и со следящей прово кой. При этом система синхронизации вьтолнена в виде набора по числу нагревателей программных контактных дис ков, которые расположены на общем валу и электромеханически через реле времени связаны с соответствующими контакторами электрической силовой цепи, а .датчик перемещения изделия вы полнен в виде взаимодейств пощего с из делием ролика, связанного с указанным валом через редуктор, сельсины и элек ромагнитную муфту, которая электричес ки связана со следящей проводкой. Указанные конструктивные признаки позволяют при неподвижно установленных нагревателях обеспечить передвижение теплового поля со скоростью пе24ремещения изделия при поточном производстве. К неподвижно установленным нагревателям конструктивно сравнительно просто обеспечить токоподвод и подвод охладителя;отсутствие холостого хода нагревателя обеспечивает сравнительно высокое КПД устройства: установка нагревателей возможна в любом месте в линии технологического процесса, что позволяет нагревать изделия в продольном и в поперечном направлениях и под углом к направлению их движения. Узел нагрева в зависимости от вида преобразователя подводимой энергии в тепловую может содержать индукторы, контактные ролики при электроконтактном нагреве,спиральные нагреватели и др. Блок контакторов электрической силовой цепи используется для последовательного подключения неподвижно установленного набора нагревателей при сравнительно больших токах. Система синхронизац1-ш нагрева изделия с его перемещением .в потоке соcTOHT из набора по числу нагревателей программных дисков, которые расположены на общем валу и электромеханически через реле времен связаны с соответствующими контакторами электрической силовой цепи. Программные контактные диски, расположенные на общем валу, предназначены для обеспечения перемещения теплового поля со скоростью движения изделия путем последовательного включения и выключения набора нагревателей. Датчик перемещения изделия выполнен в виде взаимодействующего с изделием ролика, связанного через сельсины, электромагнитную муфту и редуктор датчика с валом, на котором расположены программные контактные диски. Датчик перемещения предназначен для управления скоростью поворота вала и расположенных на нем программных контактных дисков в зависимости от скорости перемещения нагреваемых участков. Электромагнитная муфта электрически связана со следящей проводкой и предназначена для включения системы синхронизации на период нагрева участка изделия. Муфта отключается автоматически после одного оборота программных контактных.дисков. Редуктор в системе синхронизации предназначен для обеспечения нагрева локального участка под всеми нагревателями независимо от скорости перемещения изделия. Следящая проводка может быть выполнена, например в виде ролика, взаимодействующего с движущимся изделием, сьязанного через редуктор и пускатель с электромагнитной муфтой. Следящая проводка предназначена для включения муфты, а следовательно, и системы синхронизации в момент подхода к перрому нагревателю предназначенного для нагрева локального участка изделия. Редуктор следящей проводки предназначен для обеспечения заданного расстояния между лок.альными учасками нагрева движущегося изделия и, может быть выполнен в виде регулируемой фрикционной передачи . Реле времени предназначено для корректировки времени работы каждого нагревателя.

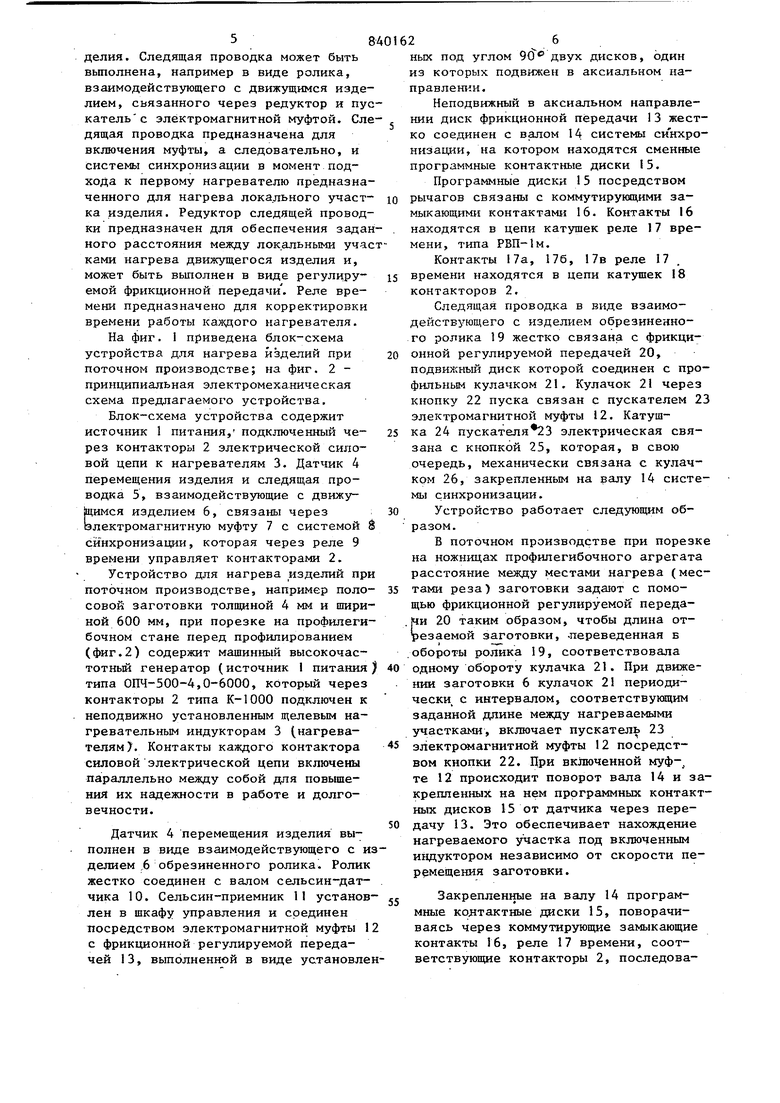

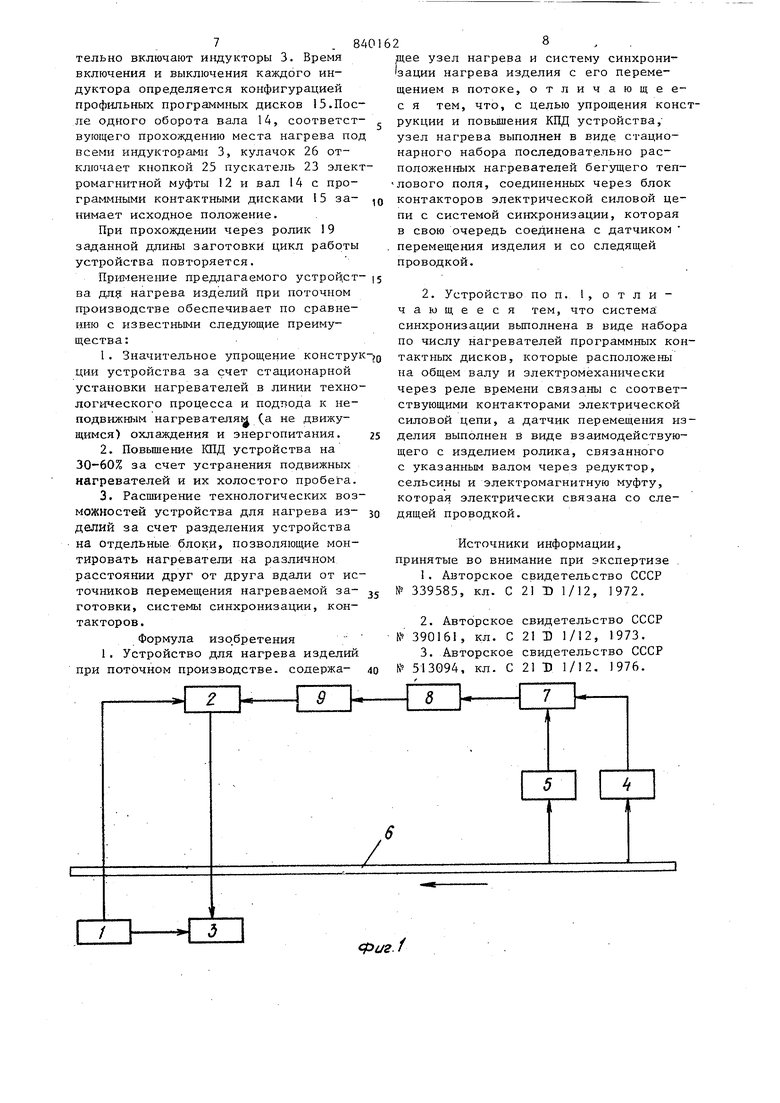

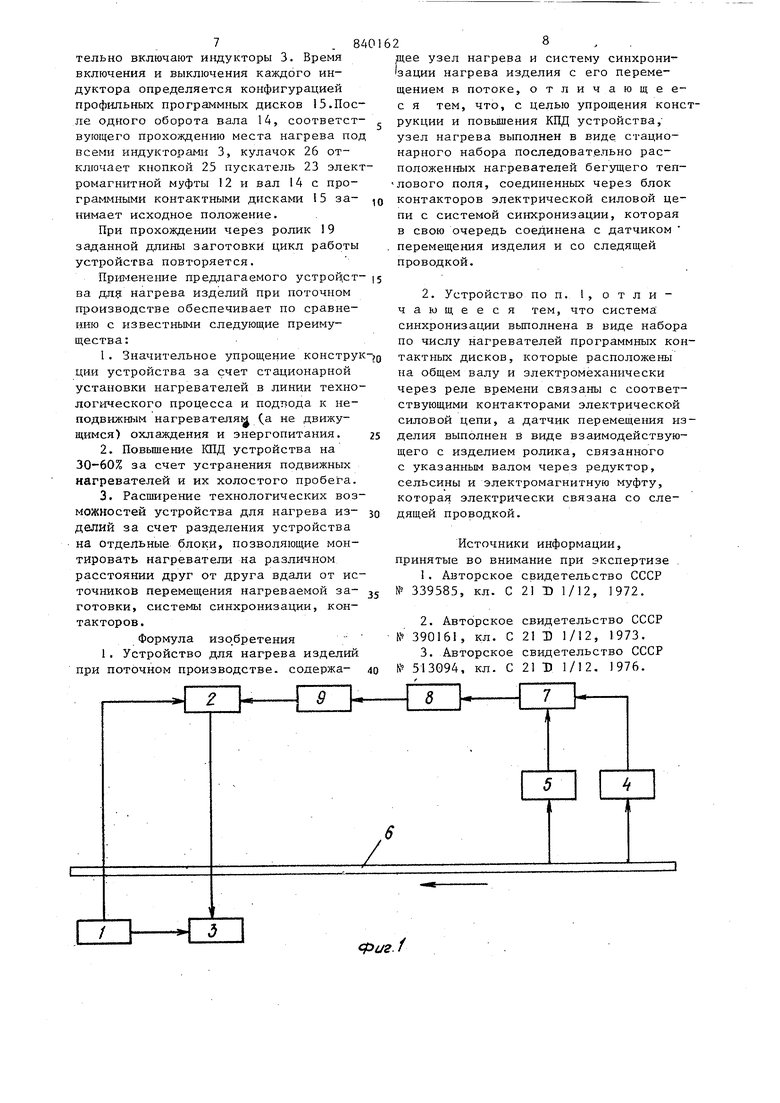

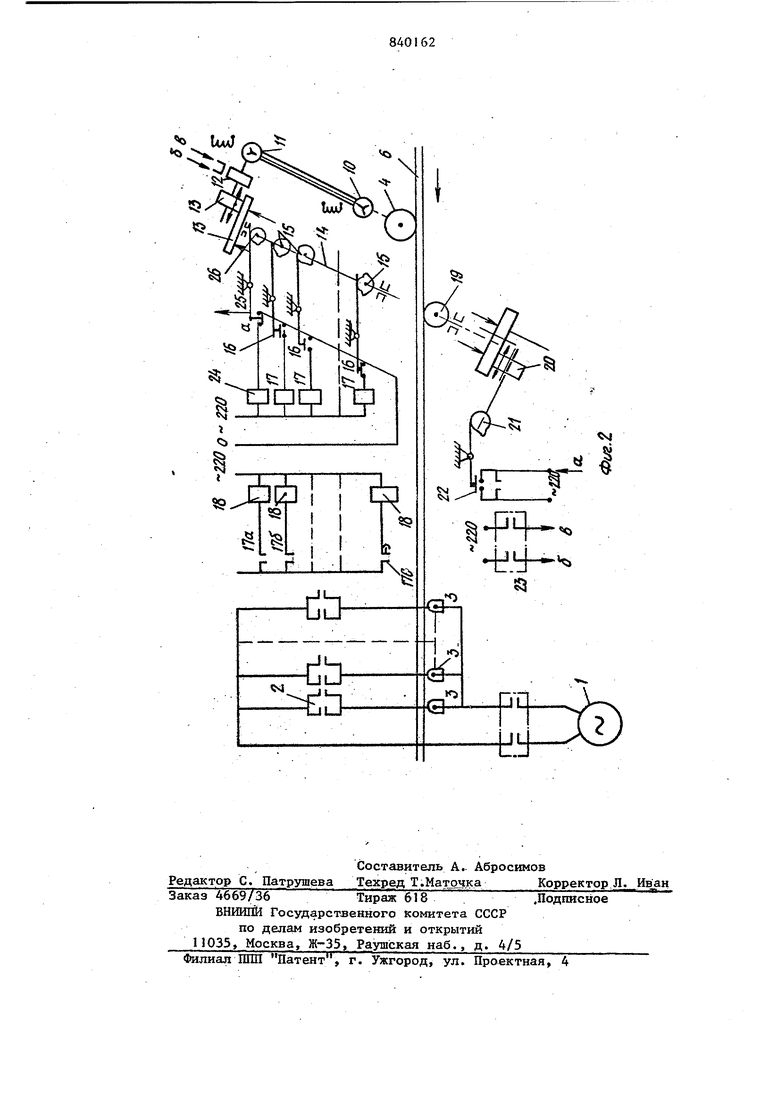

На фиг, 1 приведена блок-схема устройства для нагрева изделий при поточном производстве; на фиг. 2 принципиальная электромеханическая схема предлагаемого устройства.

Блок-схема устройства содержит источник 1 питания, подключенный через контакторы 2 электрической силовой цепи к нагревателям 3. Датчик 4 перемещения изделия и следящая проводка 5, взаимодействующие с движу- 1ЩИМСЯ изделием 6, связаны через электромагнитную муфту 7 с системой И синхронизации, которая через реле 9 времени управляет контакторами 2.

Устройство для нагрева изделий при поточном производстве, например полосовой заготовки толщиной 4 мм и шириной 600 мм, при порезке на профилегибочном стане перед профилированием (фиг.2) содержит машиташ высокочастотньй генератор (источник I питания) типа 0114-500-4,0-6000, который через контакторы 2 типа К-1000 подключен к неподвижно установленным щелевым нагревательным индукторам 3 (нагревателям. Контакты каждого контактора силовой электрической цепи включены параллельно между собой для повышения их надежности в работе и долговечности.

„ ,.

Датчик 4 перемещения изделия выполнен в виде взаимодействующего с изделием ,6 обрезиненного ролика. Ролик жестко соединен с валом сельсин-датчика 10. Сельсин-приемник 11 установлен в шкафу управления и соединен посредством электромагнитной муфты 12 с фрикционной регулируемой передачей 13, выполненной в виде установленных под углом 90 двух дисков, один из которых подвижен в аксиальном направлении.

Неподвижный в аксиальном направлении диск фрикционной передачи 13 жестко соединен с валом 14 системы синхронизации, на котором находятся сменные программные контактные диски 15.

Программные диски 15 посредством рычагов связаны с коммутирующими замыкающими контактами 16. Контакты 16 находятся в цепи катущек реле 17 времени, типа РВП-1м.

Контакты 7а, 176, 17в реле 17 времени находятся в цепи катушек 18 контакторов 2.

Следящая проводка в виде взаимодействующего с изделием обрезиненного ролика 19 жестко связана с фрикционной регулируемой передачей 20, подвижный диск которой соединен с профильным кулачком 21. Кулачок 21 через кнопку 22 пуска связан с пускателем 23 электромагнитной муфты 12. Катушка 24 пускателя 23 электрическая связана с кнопкой 25, которая, в свою очередь, механически связана с кулачком 26, закрепленным на валу 14 системы синхронизации.

Устройство работает следзпощим образом.

В поточном производстве при порезке на ножницах профилегибочного агрегата расстояние между местами нагрева (местами реза) заготовки с помощью фрикционной регулируемой переда1чи 20 таким образом, чтобы длина отрезаемой заготовки, -переведенная в обороты ролика 19, соответствовала одному обороту кулачка 21. При движении заготовки 6 кулачок 21 периодически с интервалом, соответствующим заданной длине между нагреваемыми участками, включает пускатель 23 электрсмагнитной муфты 12 посредством кнопки 22. При включенной муфте 12 происходит поворот вала 14 и закрепленных на нем программных контактных дисков 15 от датчика через передачу 13. Это обеспечивает нахождение нагреваемого участка под включенным индуктором независимо от скорости перрмещения заготовки.

Закрепленные на валу 14 программные колтактные диски 15, поворачиваясь через коммутирующие замыкающие контакты 16, реле 17 времени, соответствующие контакторы 2, последова7 8

тельно включают индукторы 3. Время включения и выключения каждого индуктора определяется конфигурацией профильных программных дисков 15.После одного оборота вала 14, соответствующего прохождению места нагрева под всеми индyктopa ЦI 3, кулачок 26 отключает кнопкой 25 пускатель 23 электромагнитной муфты 12 и вал 14 с прогpaм ными контактными дисками 15 занимает исходное положение.

При прохождении через ролик 19 заданной длины заготовки цикл работы устройства повторяется.

Ирш шнение предлагаемого устрой.ства ДЛ9 нагрева изделий при поточном производстве обеспечивает по сравнению с известными следующие преимущества:

I . Значительное упрощение конструк ции устройства за счет стационарной установки нагревателей в линии технологического процесса и подхода к неподвижным нагревателям (а не движущимся) охлаждения и энергопитания.

2.Повьшение 1ШД устройства на 30-60% за счет устранения подвижных нагревателей и их холостого пробега.

3.Расширение технологических возможностей устройства для нагрева изделий за счет разделения устройства

на отдельные блоки, позволяющие монтировать нагреватели на различном расстоянии друг от друга вдали от источников перемещения нагреваемой заготовки, системы синхронизации, контакторов.

Формула изобретения 1. Устройство для нагрева изделий при поточном производстве, содержа28 ,

дее узел нагрева и систему синхрони зации нагрева изделия с его перемещением в потоке, отличающеес я тем, что, с целью упрощения конструкции и повьпдения КПД устройства,узел нагрева выполнен в виде стационарного набора последовательно расположенных нагревателей бегущего теплового поля, соединенных через блок контакторов электрической силовой цепи с системой синхронизации, которая в свою очередь соединена с датчиком

перемещения изделия и со следящей проводкой.

2. Устройство по п. 1, отличающееся тем, что система: синхронизации вьшолнена в виде набора по числу нагревателей программных контактных дисков, которые расположены на общем валу и электромеханически через реле времени связаны с соответствующими контакторами электрической силовой цепи, а датчик перемещения изделия выполнен в виде взаимодействующего с изделием ролика, связанного с указанным валом через редуктор, сельсины и электромагнитную муфту, которая электрически связана со следящей проводкой.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 339585, кл. С 2 D 1/12, 1972.

2.Авторскоесвидетельство СССР № 390161, кл. С21 D 1/12, 1973.

3.Авторскоесвидетельство СССР № 513094, кл. С21 D 1/12. 1976.

фиг f

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления механизмами машин-орудий | 1937 |

|

SU55814A1 |

| Эксцентриковый кривошипно-шатунный механизм с регулируемым ходом ползуна | 1987 |

|

SU1645607A1 |

| Поточная линия механообработки и термообработки деталей | 1980 |

|

SU861010A1 |

| Устройство для синхронизации вращения асинхронных электродвигателей | 1977 |

|

SU736331A1 |

| Устройство для центрирования холостой ветви конвейерной ленты | 1979 |

|

SU781143A1 |

| Система передачи углового положения вала | 1980 |

|

SU936004A1 |

| Пресс для гибки заготовок с растяжением | 1982 |

|

SU1107927A1 |

| Устройство для автоматического управления электроприводом лебедки стрелы роторного экскаватора | 1960 |

|

SU133998A1 |

| Поточная линия восстановления профиля катания изношенных колесных пар подвижного состава | 1974 |

|

SU523822A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ РАЗДЕЛЬНЫМИГИДРОПРИВОДАМИ МЕХАНИЗМА ПЕРЕДВИЖЕНИЯМОСТОВОГО КРАНА | 1971 |

|

SU424802A1 |

Авторы

Даты

1981-06-23—Публикация

1976-11-09—Подача