Изобретение относится к деформационной обработке металлов и может быть использовано для получения длинномерных ультрамелкозернистых металлических заготовок и изделий с улучшенными физико-механическими свойствами для машиностроительных и иных отраслей промышленности.

Известен способ обработки металлов давлением, при котором устанавливают заготовку в матрицу с двумя параллельными каналами, соединенными промежуточным каналом, прикладывают к предочаговой зоне заготовки осевую сжимающую нагрузку и осуществляют ее прессование путем последовательного проталкивания через каналы матрицы, в плоскостях пересечения которых реализуют деформацию заготовки преимущественно за счет деформации сдвига. При этом деформации сдвига осуществляют в двух параллельных очагах пластической деформации, соответствующих двум последовательным зонам пересечения каналов матрицы, а промежуточный канал матрицы образует с параллельными каналами внутренние накрест лежащие углы больше 90° [Патент РФ 2181314, МПК B21D 25/02. «Устройство для обработки металлов давлением» Заявлен 09.06.2000 г., опубл. 20.04.2002 г.].

К недостаткам известного способа относится то, что его технологические возможности ограничиваются обработкой сравнительно коротких заготовок. При увеличении длины заготовки и обеспечении ее устойчивости при прессовании, необходимо увеличивать протяженность параллельных каналов матрицы, охватывающих заготовку. При этом увеличиваются площади контакта заготовки с поверхностями каналов матрицы. Вследствие этого существенно увеличиваются силы трения при реализации способа, вызывая увеличение энергоемкости процесса обработки материала заготовки, и при значительном увеличении длины заготовки - его реализация становится проблематичной. Кроме того, для увеличения суммарной интенсивности деформации сдвига и вовлечения в процесс структурообразования материала дополнительных кристаллографических плоскостей скольжения, по способу необходимо многократно выполнить прессование заготовки через матрицу с угловым поворотом заготовки вокруг оси перед каждым циклом деформирования. Это снижает производительность обработки материала заготовки.

Наиболее близким по технической сущности и достигаемому результату является способ обработки металлов давлением, по которому устанавливают длинномерную заготовку в матрицу с двумя параллельными каналами, соединенными промежуточным каналом, причем один из параллельных каналов, расположенный в зоне выхода заготовки из матрицы, может быть мнимым, прикладывают к послеочаговой зоне заготовки растягивающую нагрузку и осуществляют последовательное протягивание заготовки через каналы матрицы. При этом реализацию деформации сдвига осуществляют в двух параллельных очагах пластической деформации, соответствующих двум последовательным зонам пересечения параллельных каналов матрицы с промежуточным. Промежуточный канал матрицы образует с параллельными каналами внутренние накрест лежащие углы больше 90°. (Емалеева Д.Г. Автореферат диссертации на соискание ученой степени кандидата технических наук «Разработка технологии и инструмента для непрерывного деформационного получения ультрамелкозернистой структуры стального сердечника при производстве высокопрочной сталемедной проволоки", ГОУ ВПО «Магнитогорский государственный технический университет им. Г.И.Носова», Магнитогорск, 2009, С 7-17).

К недостаткам этого способа относится то, что обрабатываемая заготовка, получает деформации сдвига лишь в двух очагах пластической деформации, расположенных в параллельных плоскостях и для получения ультрамелкозернистой структуры материала заготовки, последнюю необходимо подвергать протягиванию многократно, что повышает трудоемкость формирования ультрамелкозернистой структуры материала заготовки.

Прототипом устройства для осуществления способа является устройство для пластического структурообразования, выполненное в виде матрицы, образованной двумя пластинами, имеющими пересекающиеся под углом больше 90° каналы, через которые протягивают заготовку (там же, стр.13).

Техническим результатом, на достижение которого направлено предлагаемое техническое решение, является получение ультрамелкозернистой структуры материала в длинномерных заготовках за меньшее число циклов путем повышения степени деформации заготовки за цикл, а также повышение однородности распределения ультрамелкозернистой структуры по сечению заготовки за счет выполнения деформации сдвига в различно ориентированных плоскостях, что позволяет ввести в процесс измельчения зерен (получения нанокристаллической структуры) новые, дополнительные плоскости скольжения в кристаллической структуре материала.

Заявляемый технический результат достигается тем, что в способе пластического структурообразования длинномерных заготовок, включающем знакопеременную деформацию в пересекающихся каналах путем образования очагов деформации заготовки за счет смещения осей симметрии каналов с одновременным одноосным растяжением, в каждом участке заготовки последовательно создают очаги деформации сдвига в пересекающихся плоскостях посредством матриц, имеющих форму дисков одинакового диаметра с эксцентрично расположенными каналами, имеющими параллельные оси, с помещенными между ними кольцеобразными проставками и имеющих возможность вращения, а силу растяжения устанавливают из условия

σ∂≤[σ],

где σ∂, [σ] - соответственно действующие и допускаемые растягивающие напряжения в послеочаговой зоне заготовки.

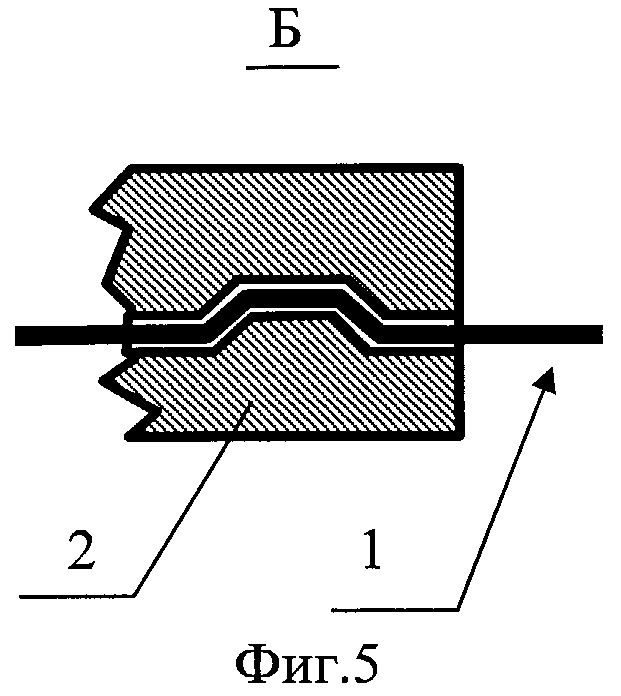

В устройстве для пластического структурообразования длинномерных заготовок, содержащее корпус с набором матриц, имеющих каналы, матрицы имеют форму дисков одинакового диаметра с эксцентрично расположенными каналами, один из которых является входным, имеющими параллельные оси, с помещенными между ними кольцеобразными проставками, толщина которых определяется зависимостью

,

,

где E' - эксцентриситет смежных пластин; α - угол наклона оси заготовки при ее перемещении из канала предыдущей матрицы в канал последующей матрицы, причем каждая из матриц имеет возможность вращения.

На прилагаемых чертежах приведена сущность предложенного способа и устройства для его реализации:

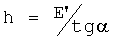

Фиг.1 - Вариант реализации непрерывного протягивания длинномерной заготовки через несколько параллельных каналов, соединенных промежуточными каналами;

Фиг.2 - Сечение А-А фиг.1.;

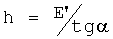

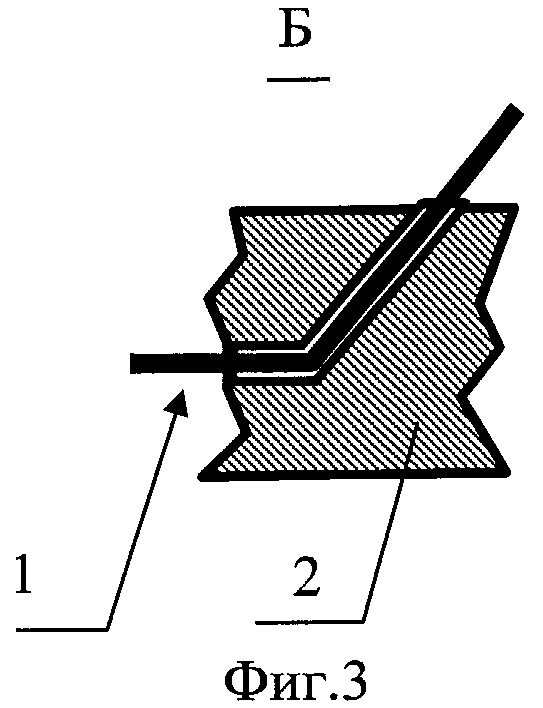

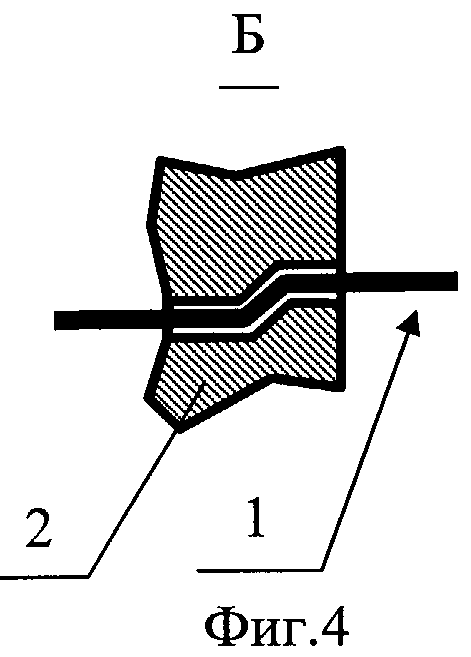

Фиг.3, 4, 5 - Варианты вида по стрелке Б фиг.1;

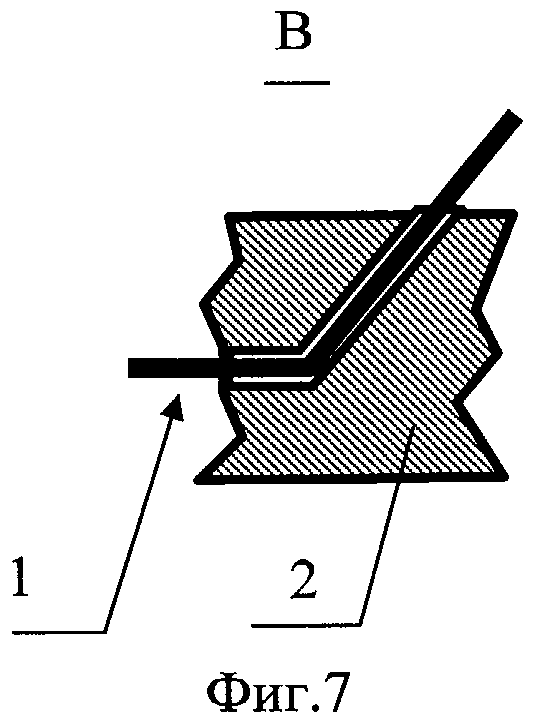

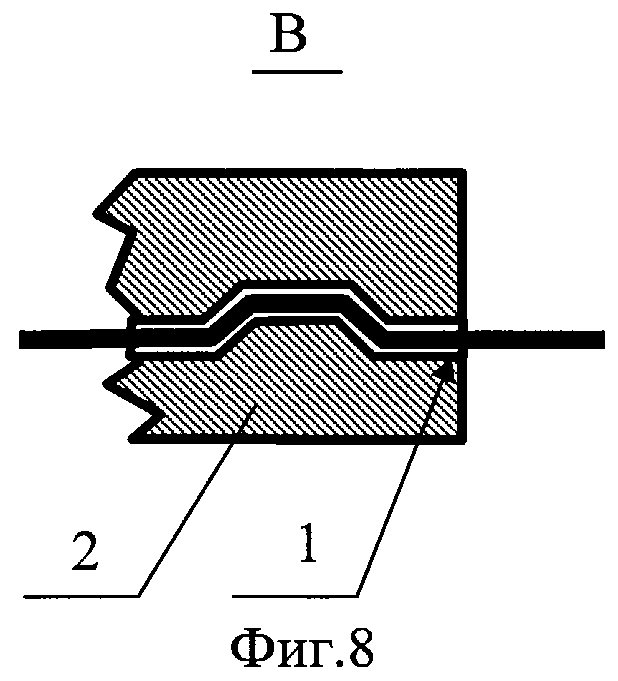

Фиг.6, 7, 8 - Варианты вида по стрелке В фиг.2;

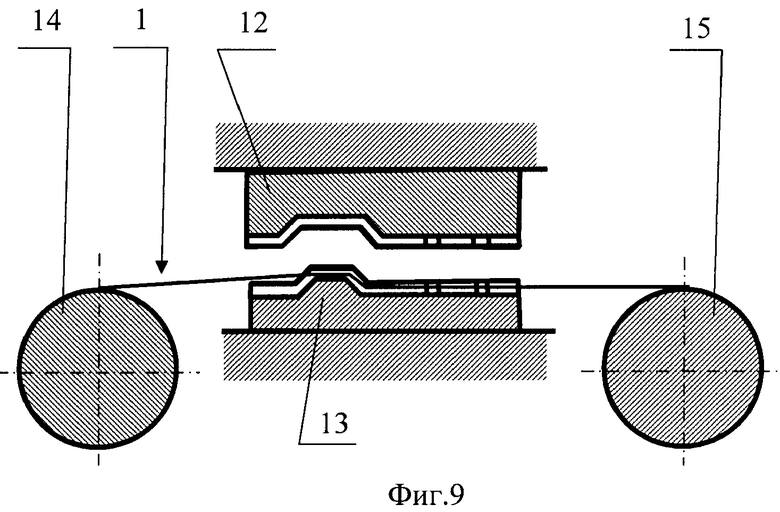

Фиг.9 - Начальный этап реализации способа: установка длинномерной заготовки в матрицу;

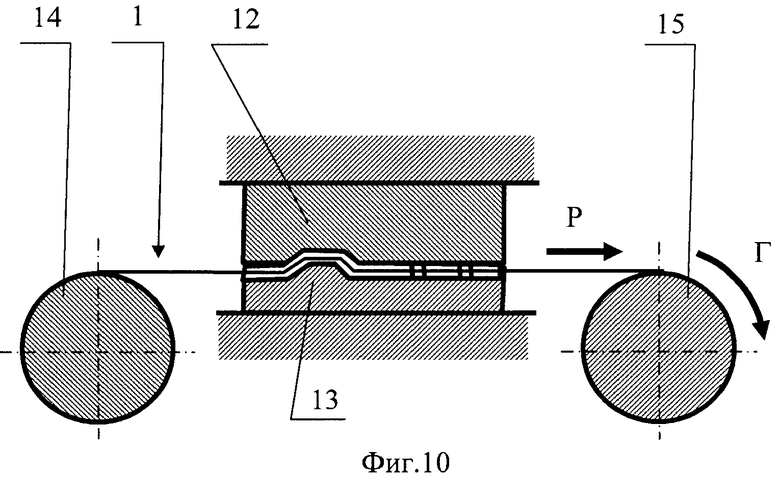

Фиг.10 - Установившийся этап реализации способа: протягивание длинномерной заготовки через матрицу.

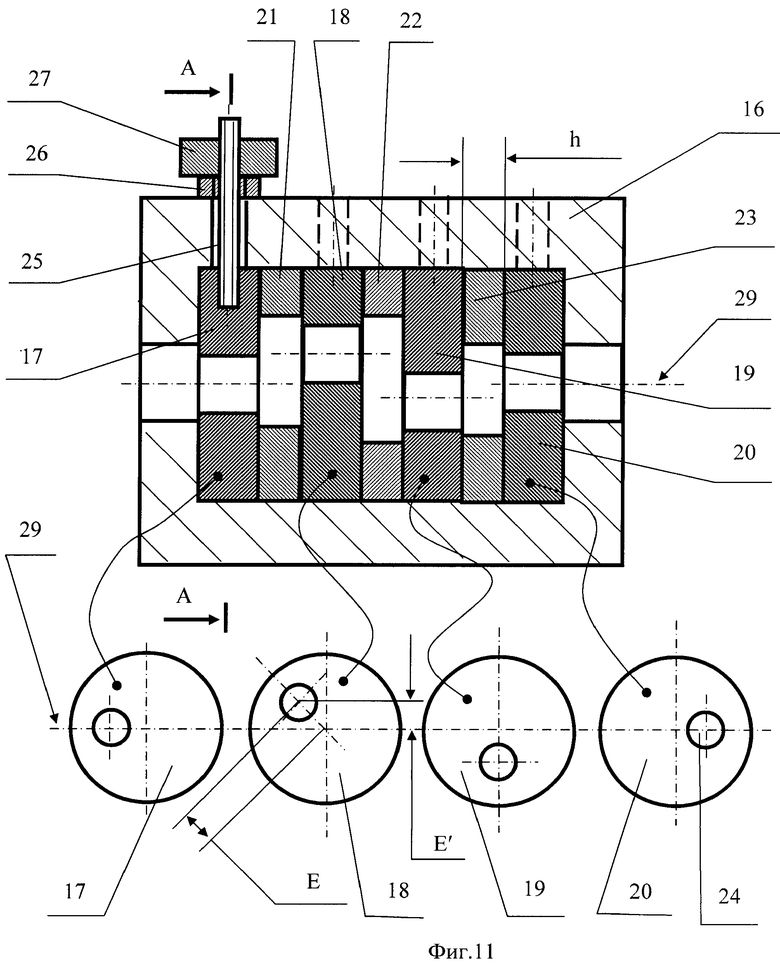

Фиг.11 - Схема устройства;

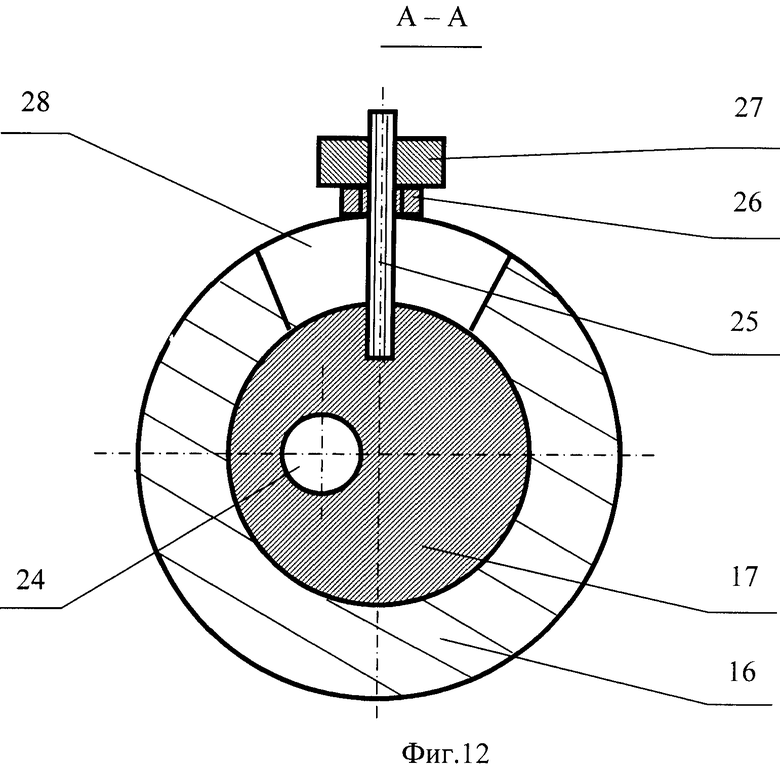

Фиг.12 - Сечение А-А фиг.11;

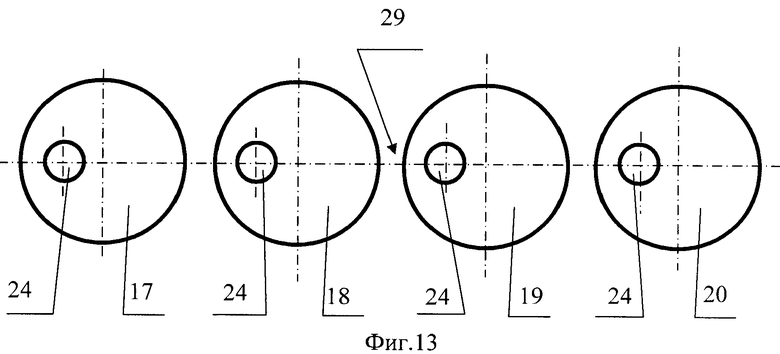

Фиг.13 - Взаимное положение рабочих пластин устройства при помещении в него длинномерной заготовки перед протягиванием;

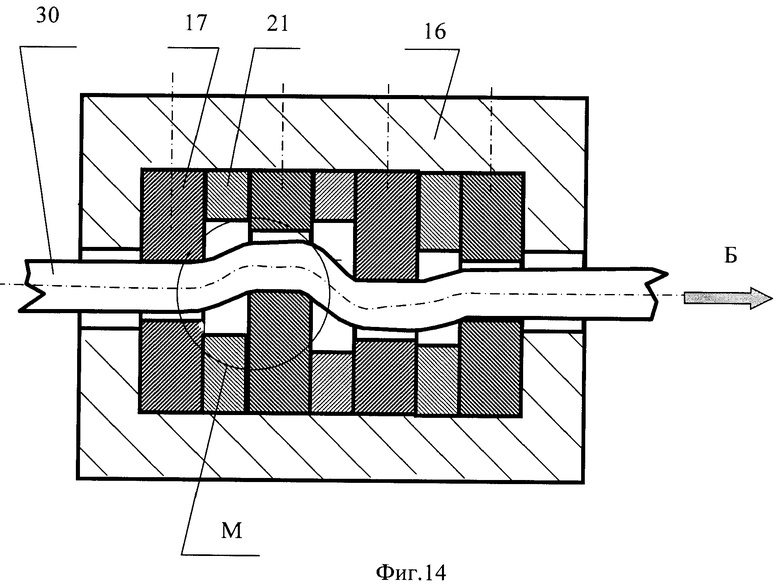

Фиг.14 - Схема протягивания длинномерной заготовки через устройство;

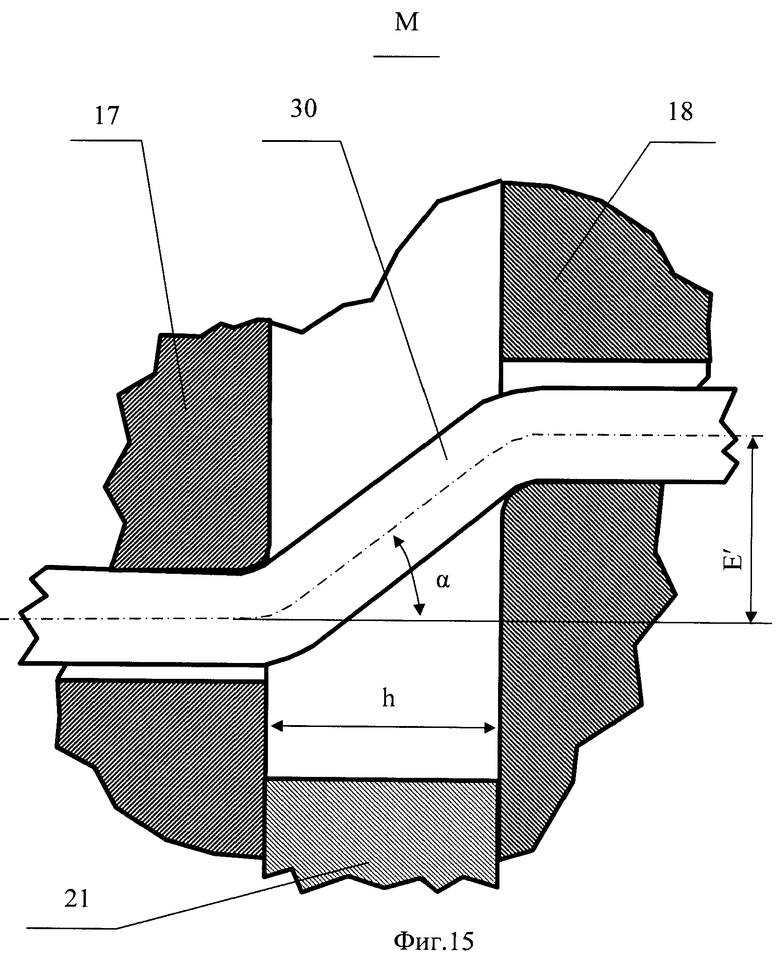

Фиг.15 - Элемент М фиг.14.

Протяжку длинномерной заготовки 1 (фиг.1), например проволоки или полосы, в направлении стрелки А, осуществляют с помощью матрицы 2, имеющей в плоскости деформирования заготовки, совпадающей с плоскостью чертежа (плоскость I), параллельные 3, 4, 5 и промежуточные 6, 7 каналы, а в дополнительной плоскости деформирования, например перпендикулярной плоскости чертежа (плоскость II), - параллельные каналы 8, 9 и промежуточные - 10, 11. Оси симметрии параллельных каналов 3, 4, 5, 8 и 9 расположены на определенном расстоянии друг от друга, а углы между осями симметрии этих каналов и осью симметрии промежуточных каналов 6, 7, 10 и 11 составляют величину больше 90°. Все каналы имеют форму и площади поперечных сечений, пропорциональные форме и площади поперечного сечения заготовки, причем коэффициент пропорциональности, равный, например, отношению площадей поперечных сечений каналов матрицы и заготовки, больше единицы. (Для удобства чтения графических материалов на всех фигурах размеры поперечных сечений каналов матрицы выполнены существенно большими аналогичных размеров обрабатываемой заготовки). Каналы, расположенные в плоскости I, кроме формы, показанной на фиг.1, могут иметь форму, приведенную на фиг.3, 4, 5. Каналы, расположенные в дополнительной плоскости II, также могут иметь форму, приведенную на фиг.6, 7, 8. Таким образом, матрица 2 может быть образована различной комбинацией форм каналов в плоскостях I и II. Кроме того, матрица может иметь дополнительную плоскость, неперпендикулярную плоскости I, а расположенную под углом к ней. Дополнительно матрица 2 может быть образована двумя полуматрицами с плоскостью разъема совпадающей с дополнительной плоскостью деформирования.

Способ пластического структурообразования материала длинномерных заготовок реализуют, например, следующим образом.

В исходном положении матрица, состоящая из двух полуматриц 12 и 13 (фиг.9), разомкнута. При этом полуматрица 12 находится в крайнем верхнем положении. Длинномерную заготовку 1, например, в виде проволоки, намотанной на барабаны 14 и 15, укладывают на неподвижную полуматрицу 13, изгибая по форме каналов полуматрицы (как вариант: концевой или промежуточной зоне заготовки, помещаемой в каналы полуматрицы 13, предварительно придают форму полуканалов полуматрицы, например, с помощью штампа). Затем полуматрицу 12 (фиг.10) перемещают вниз, обеспечивая ее силовой контакт с полуматрицей 13. При этом образуется матрица, содержащая несколько параллельных каналов, соединенных промежуточными каналами. После смыкания полуматриц барабану 15, с предварительно закрепленной в нем заготовкой 1, сообщают вращение по стрелке Г, прикладывая к заготовке 1 тянущую силу Р.

Устройство для структурообразования материала длинномерной заготовки угловым содержит корпус 16 с цилиндрической полостью, в которую помещены, например, четыре дискообразные матрицы 17, 18, 19 и 20, разделенные кольцеобразными проставками 21, 22 и 23, имеющими, в общем случае, переменную толщину h. Матрицы 17, 18, 19 и 20 имеют сквозные каналы 24 равного сечения, выполненные с эксцентриситетом Е относительно геометрического центра матриц. Эксцентриситет Е может быть постоянным для всех матриц или индивидуальным для каждой матрицы. Форма каналов матриц соответствует форме сечения обрабатываемой заготовки с коэффициентом пропорциональности, равным отношению площадей канала и заготовки, больше единицы. В каждую из матриц 17, 18, 19 и 20 ввернуты резьбовые шпильки 25, несущие шайбы 26 и гайки 27, а в корпусе 16 выполнены соответственно пазы 28 (фиг.2), охватывающие с зазором шпильки 25. Каждая из матриц имеет возможность вращения вокруг оси 29 (фиг.1) полости корпуса 16 при приложении крутящего момента к шпилькам 25.

Устройство работает следующим образом.

В исходном состоянии гайки 27 (фиг.11, 12) перемещены от корпуса 16, обеспечивая вращение матриц 17, 18, 19 и 20 вокруг оси 14 полости корпуса 16. Матрицы 17, 18, 19 и 20 (фиг.13) занимают положение, при котором центры каналов 24 каждой матрицы расположены на оси 29 полости корпуса 16 (фиг.11, 13). При этом каналы 24 образуют прерывистый прямолинейный канал, в который просовывают концевую зону прямолинейной длинномерной заготовки 30 (фиг.14), например проволоку, с выходом из корпуса устройства и закрепляют упомянутую концевую зону заготовки 30 в тянущем устройстве (не показано). Затем, например, матрицы 18 и 19 (фиг.11, 12), прикладывая крутящий момент к шпилькам 25, поворачивают на определенный угол относительно первоначального положения с образованием рабочего эксцентриситета Е' (фиг.11) и гайками 27 фиксируют новое положение матриц 18 и 19 (Для удобства обслуживания устройства на его корпусе 16, параллельно пазам 28 (фиг.12), могут быть выполнены лимбы для отсчета угла поворота матриц 18 и 19). При этом осуществляется изгиб заготовки 30 и образование прерывистого ступенчатого канала с изогнутой осью (фиг.14). Устанавливаемый эксцентриситет Е' (фиг.15) прямо пропорционален величине деформации, получаемой заготовкой при ее перемещении между каналами смежных матриц, и определяется по зависимости:

E'=htgα,

где h - толщина проставки между матрицами; α - угол наклона оси заготовки при ее перемещении из канала предыдущей матрицы в канал последующей матрицы.

В зависимости от направления и угла разворота матриц формируются плоскости деформирования обрабатываемой заготовки, проходящие через ось изогнутой заготовки, заключенной между двумя смежными матрицами. При этом плоскости деформирования могут быть взаимно перпендикулярными или пересекаться под определенным углом. Настроив устройство, к заготовке прикладывают тянущую силу по стрелке Б (фиг.14), осуществляя протяжку длинномерной заготовки через каналы устройства, образованные матрицами.

Величину тянущей силы, с одной стороны, устанавливают достаточной для обеспечения процесса протяжки заготовки через совокупность каналов устройства и, с другой стороны, - обеспечивающей в послеочаговой зоне заготовки растягивающие напряжения, не превышающие предела текучести материала заготовки с учетом получаемого ею упрочнения в результате деформирования. Это условие может быть выражено зависимостью

σ∂≤[σ],

где σ∂, [σ] - действующие и допускаемые напряжения соответственно в послеочаговой зоне заготовки при угловом протягивании.

Указанный рабочий диапазон тянущей силы устанавливают, например, путем управления величиной рабочего эксцентриситета E'. Для уменьшения влияния вредных сил трения при протягивании заготовки устройство может быть полностью погружено, например, в масляную ванну. (Задача определения рабочего диапазона тянущей силы может быть решена как теоретически или экспериментально, так и компьютерным моделированием процесса, например, в программе DEFORM 3D.)

В процессе протягивания в материале заготовки, последовательно перемещающегося через стационарные очаги пластической деформации устройства, наводятся преимущественно деформации сдвига с нормированной долей растягивающих напряжений. Так как очаги пластической деформации при протягивании заготовки устройство позволяет разместить в различно расположенных относительно друг друга плоскостях деформирования, повышается однородность дробления кристаллической структуры материала по сечению заготовки. В совокупности это способствует существенному повышению механических свойств обрабатываемого материала длинномерных заготовок.

Пример конкретного выполнения.

Проволоку (ГОСТ 3282-74) из стали 25 диаметром 2,8 мм подвергли угловому протягиванию в холодном состоянии в соответствии с предлагаемым способом через устройство, имеющее четыре матрицы и развернутые попарно относительно друг друга с образованием двух плоскостей деформирования, расположенных перпендикулярно друг другу. В первой плоскости две матрицы образовывали два параллельных канала и один промежуточный канал, пересекающий параллельные каналы под углом 120°. Во второй плоскости, за счет разворота матриц, также были выполнены два параллельных и один промежуточный канал, пересекающий параллельные каналы под углом 120°. (Все матрицы имели одинаковые диаметры рабочих каналов, равные 3 мм. Кромочные рабочие зоны матриц были притуплены примерно радиусом 0,05…0,08 мм. Расстояние между осями всех параллельных каналов матриц (или эксцентриситет E') был равен 1,5 мм. При протягивании проволоки устройство и обрабатываемый участок проволоки в зоне матриц были помещены в масляную ванну. Обработку проволоки осуществляли от 1 до 4 циклов протягивания через устройство. Потребная сила протягивания была переменна от цикла к циклу. Ее достаточность определялась отсутствием в послеочаговой зоне обрабатываемой проволоки признаков образования шейки. В таблице 1 приведены сравнительные механические свойства исходного и обработанного материала проволоки.

состояние

- 1 цикл

- 4 цикла

Таким образом, предложенный способ пластического структурообразования материала длинномерных заготовок и устройство для его реализации позволяют существенно повысить прочностные характеристики обрабатываемого материала при сохранении удовлетворительной пластичности.

Применение предложенного способа и устройства позволяют интенсифицировать процесс структурообразования материала длинномерных заготовок за счет многократного изменения направления сдвига при деформировании заготовки в очагах пластической деформации, различно ориентированных относительно друг друга, что позволяет ввести в процесс измельчения зерен (получения нанокристаллической структуры) новые, дополнительные плоскости скольжения в кристаллической структуре материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТЫХ ПОЛУФАБРИКАТОВ ВОЛОЧЕНИЕМ С КРУЧЕНИЕМ | 2011 |

|

RU2467816C2 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2010 |

|

RU2414319C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2010 |

|

RU2415730C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ | 2007 |

|

RU2349403C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО УГЛОВОГО ПРЕССОВАНИЯ | 2006 |

|

RU2345861C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК КРУГЛОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ С УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2010 |

|

RU2446027C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТЫХ ТИТАНОВЫХ ЗАГОТОВОК | 2000 |

|

RU2175685C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТЫХ ПОЛУФАБРИКАТОВ ВОЛОЧЕНИЕМ СО СДВИГОМ | 2007 |

|

RU2347633C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛА | 2014 |

|

RU2570268C1 |

| СПОСОБ УГЛОВОГО ПРЕССОВАНИЯ | 2013 |

|

RU2519697C1 |

Изобретение относится к деформационной обработке металлов и может быть использовано для получения длинномерных ультрамелкозернистых металлических заготовок. Способ включает знакопеременную деформацию в пересекающихся каналах. Образуют очаг деформации заготовки за счет смещения осей симметрии каналов с одновременным одноосным растяжением. В каждом участке заготовки последовательно создают очаги деформации сдвига в пересекающихся плоскостях посредством матриц. Матрицы имеют форму дисков одинакового диаметра с эксцентрично расположенными каналами и возможность вращения. Каналы имеют параллельные оси, с помещенными между ними кольцеобразными проставками, толщина которых определена зависимостью:  , где Е' - эксцентриситет смежных каналов, мм; α - угол наклона оси заготовки при ее перемещении из канала предыдущей матрицы в канал последующей матрицы, град. В результате обеспечивается получение ультрамелкозернистой структуры и повышение однородности распределения ультрамелкозернистой структуры по сечению заготовки. 2 н. и 1 з.п. ф-лы, 15 ил., 1 табл.

, где Е' - эксцентриситет смежных каналов, мм; α - угол наклона оси заготовки при ее перемещении из канала предыдущей матрицы в канал последующей матрицы, град. В результате обеспечивается получение ультрамелкозернистой структуры и повышение однородности распределения ультрамелкозернистой структуры по сечению заготовки. 2 н. и 1 з.п. ф-лы, 15 ил., 1 табл.

1. Способ пластического структурообразования длинномерных заготовок, включающий знакопеременную деформацию в пересекающихся каналах путем образования очага деформации заготовки за счет смещения осей симметрии каналов с одновременным одноосным растяжением, отличающийся тем, что в каждом участке заготовки последовательно создают очаги деформации сдвига в пересекающихся плоскостях посредством матриц, имеющих форму дисков одинакового диаметра с эксцентрично расположенными каналами, имеющими параллельные оси, с помещенными между ними кольцеобразными проставками, и возможность вращения.

2. Способ по п.1, отличающийся тем, что силу растяжения устанавливают из условия

σ∂≤[σ], где

σ∂, [σ] - соответственно действующие и допускаемые растягивающие напряжения в послеочаговой зоне заготовки, МПа.

3. Устройство для пластического структурообразования длинномерных заготовок, содержащее корпус с набором матриц, имеющих пересекающиеся каналы, отличающееся тем, что матрицы выполнены в форме дисков одинакового диаметра с эксцентрично расположенными каналами, один из которых является входным, и имеющими параллельные оси с помещенными между ними кольцеобразными проставками, при этом каждая из матриц имеет возможность вращения, а толщина кольцеобразных проставок определена зависимостью

, где

, где

E' - эксцентриситет смежных каналов, мм;

α - угол наклона оси заготовки при ее перемещении из канала предыдущей матрицы в канал последующей матрицы, град.

| ЕМАЛЕЕВА Д.Г | |||

| Автореферат диссертации, Разработка технологии и инструмента для непрерывного деформационного получения ультрамелкозернистой структуры стального сердечника при производстве высокопрочной сталемедной проволоки, ГОУ ВПО Магнитогорский государственный технический университет им | |||

| Г.И.Носова | |||

| - Магнитогорск, 2009, с.7-17 | |||

| ШТАМП ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2276626C2 |

Авторы

Даты

2012-01-27—Публикация

2010-05-27—Подача