Предлагаемое изобретение относится к обработке металлов давлением с использованием интенсивной пластической деформации и предназначено для получения нанокристаллической структуры материалов с увеличенным уровнем механических свойств.

Известен способ обработки металлов давлением, при котором устанавливают заготовку в матрицу с двумя параллельными каналами, соединенными промежуточным каналом, прикладывают к заготовке осевую нагрузку и осуществляют ее прессование путем последовательного проталкивания через каналы матрицы. Промежуточный канал полуматриц образует с параллельными каналами внутренние накрест лежащие углы больше 90°.

[Патент РФ 2181314, МПК B21D 25/02. «Устройство для обработки металлов давлением». Заявлен 09.06.2000 г., опубл. 20.04.2002 г.].

К недостаткам этого способа относится то, что при последовательном прохождении заготовкой колен матрицы происходит последовательное образование очагов деформации, что приводит к возникновению значительных сил трения между заготовкой и матрицей и требует наложения повышенных нагрузок для деформирования заготовки. Это ведет к увеличению энергоемкости процесса.

При таком способе обработки заготовки ее формоизменение в очагах пластической деформации осуществляется только за счет деформации сдвига при наложении на очаг пластической деформации только неравномерных сжимающих напряжений. Этот способ обработки не позволяет управлять схемой напряженно-деформированного состояния материала в очагах деформации и не позволяет ввести в процесс измельчения зерен (получения нанокристаллической структуры) новые, дополнительные плоскости скольжения в кристаллической структуре материала.

Расположение промежуточного канала по отношению к параллельным каналам под углом больше 90° снижает степень упрочнения материала заготовки, т.к. чем больше угол, тем меньше степень упрочнения.

Наиболее близким по технической сущности и достигаемому результату является способ обработки металлов давлением, при котором прессование осуществляют с помощью матрицы, содержащей две подвижные полуматрицы, в каждой из которых выполнен один из параллельных каналов и промежуточный полуканал, образующий с полуканалом другой полуматрицы единый промежуточный канал. Этот канал образует с параллельными каналами внутренние накрест лежащие углы больше 90°.

Перед установкой заготовки в матрицу перемещают полуматрицы до расположения осей параллельных каналов на одной прямой и образования ими единого канала. Затем устанавливают в канал заготовку, прикладывают боковые деформирующие нагрузки и перемещают подвижные полуматрицы до возвращения осей параллельных каналов в первоначальное положение. При этом промежуточные полуканалы образуют единый промежуточный канал. Под воздействием усилий, развиваемых полуматрицами в средней части заготовки, возникает очаг пластической деформации, который разделяется на два очага, смещающиеся к концевым участкам заготовки. При этом формоизменение заготовки осуществляется преимущественно за счет деформации сдвига. (Экспресс-информация «Технология и оборудование кузнечно-штамповочного производства», ВИНИТИ, Москва, №26, 1982 г., стр.18).

В таком способе силы трения между заготовкой и матрицами снижены за счет изменения последовательности образования очагов деформации - от середины заготовки к ее краям, что позволяет уменьшить нагрузки, требуемые для деформирования заготовки и, как следствие, снизить энергоемкость процесса.

Однако такой способ не позволяет получить нанокристаллическую структуру материала заготовки вследствие как недостаточной интенсивности деформации сдвига в очагах деформации заготовки, так и однонаправленного характера сдвиговой деформации и, кроме того, не позволяет управлять схемой напряженно-деформированного состояния материала заготовки в очагах деформации путем создания в них не только деформаций сдвига, но и дополнительных деформаций растяжения или сжатия, что не позволяет ввести в процесс измельчения зерен (получения нанокристаллической структуры) новые дополнительные плоскости скольжения в кристаллической структуре материала и интенсифицировать процесс структурообразования материала.

Техническим результатом, на достижение которого направлено предлагаемое техническое решение, является устранение вышеуказанных недостатков, а именно: получение более мелкозернистой структуры материала за счет изменения направления сдвига и обеспечение возможности управления схемой напряженно-деформированного состояния материала заготовки в очагах деформации путем создания в них не только деформаций сдвига, но и дополнительных деформаций растяжения или сжатия, что позволит ввести в процесс измельчения зерен (получения нанокристаллической структуры) новые дополнительные плоскости скольжения в кристаллической структуре материала и позволит интенсифицировать процесс структурообразования материала.

Заявляемый технический результат достигается тем, что при реализации способа обработки металлов давлением осуществляют прессование с помощью матрицы, содержащей две подвижные полуматрицы, в каждой из которых выполнен один из параллельных каналов и промежуточный полуканал, образующий с полуканалом другой полуматрицы единый промежуточный канал. На первом этапе прессования перед установкой заготовки в матрицу перемещают полуматрицы до расположения осей параллельных каналов на одной прямой и образования ими единого канала. Затем устанавливают в него заготовку, прикладывают боковые деформирующие нагрузки и перемещают подвижные полуматрицы до возвращения осей параллельных каналов в первоначальное положение с образованием промежуточными полуканалами единого промежуточного канала и с возникновением при этом в средней части заготовки очага пластической деформации, разделением его на два очага и последующим их смещением к концевым участкам заготовки.

Новым в предлагаемом способе является то, что на первом этапе прессования одновременно с боковыми деформирующими нагрузками к обоим торцам заготовки прикладывают осевые деформирующие нагрузки, способ также содержит второй этап прессования, при котором снимают осевые деформирующие нагрузки, приложенные к торцам заготовки, и перемещают подвижные полуматрицы в противоположном направлении до расположения осей параллельных каналов на одной прямой и образования единого прямолинейного канала с перемещением очага пластической деформации к средней части заготовки. Длину промежуточного канала на всех этапах в каждый момент прессования выдерживают равной протяженности зоны между очагами пластической деформации. Кроме того, на всех этапах осуществляют управление процессом прессования путем создания требуемого напряженно-деформированного состояния материала заготовки за счет изменения соотношения скоростей перемещения пуансонов и полуматриц.

Первый и второй этапы можно выполнять последовательно n-е количество раз и для облегчения извлечения заготовки из матрицы закончить прессование после четного этапа.

Для более равномерного распределения нанокристаллической структуры после снятия деформирующих нагрузок заготовку перед дальнейшим прессованием поворачивают вокруг своей оси.

При реализации способа деформирующую нагрузку прикладывают с помощью пуансонов, а соотношение скоростей перемещения пуансонов и подвижных полуматриц назначают в диапазоне 0,85…1,15.

Для увеличения степени упрочнения материала промежуточный канал полуматриц располагают так, что он образует с параллельными каналами внутренние накрест лежащие углы α, величина которых меньше 90°.

На прилагаемых чертежах приведена сущность предложенного способа:

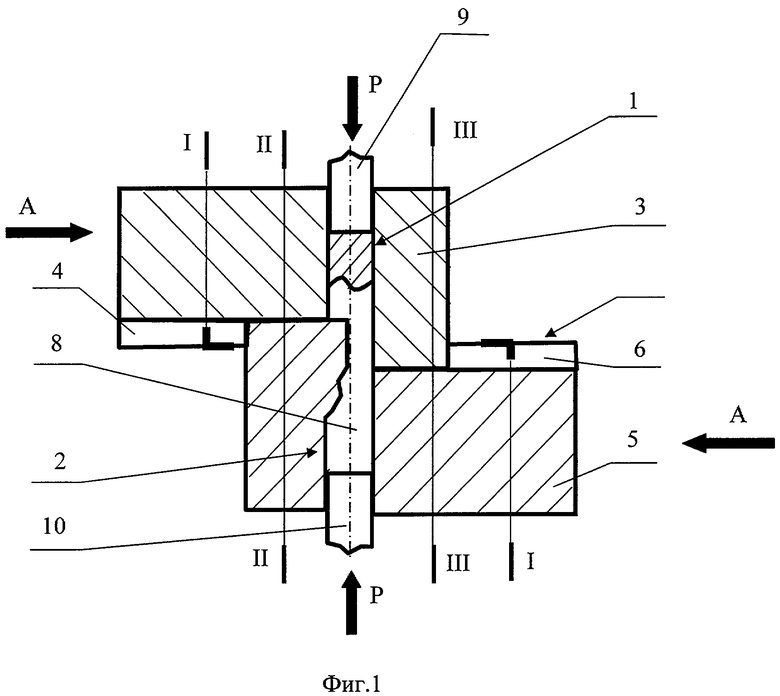

фиг.1 - исходное положение прутковой заготовки в матрице перед выполнением первого (нечетного) этапа деформирования при внутренних накрест лежащих углах α между промежуточным и параллельными каналами, равных 90°;

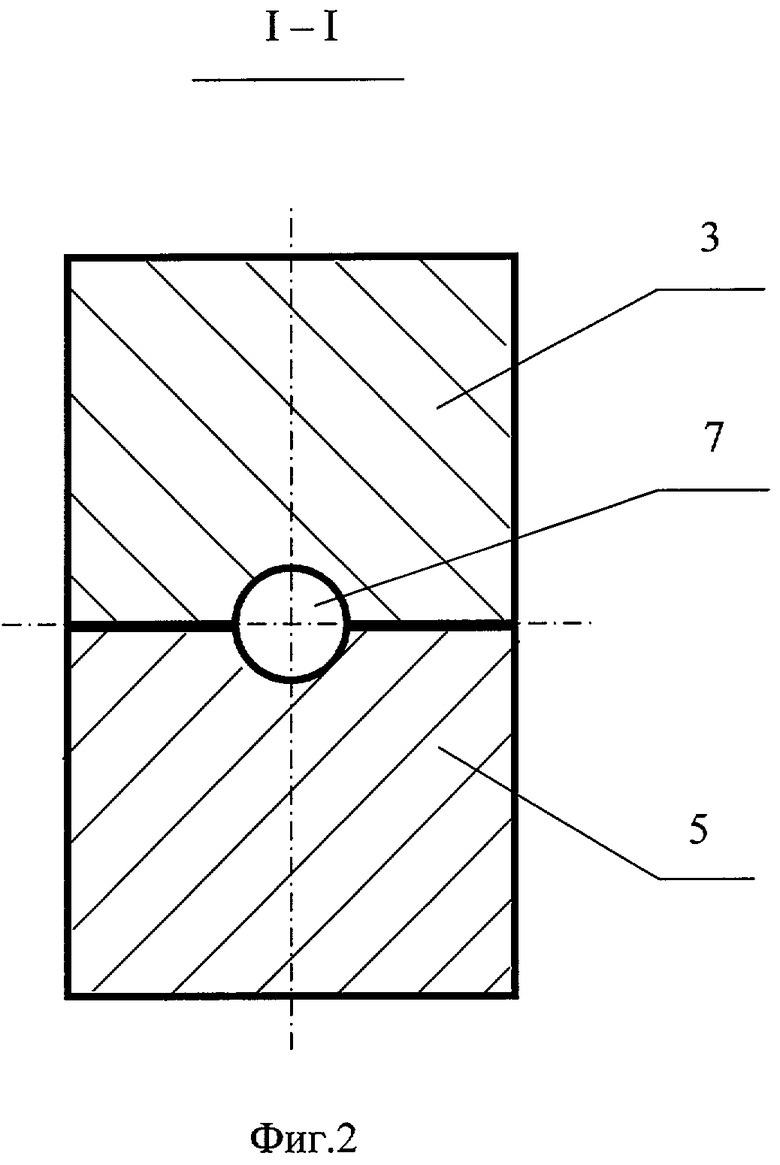

фиг.2. - сечение I-I фиг.1;

фиг.3. - сечение II-II фиг.1;

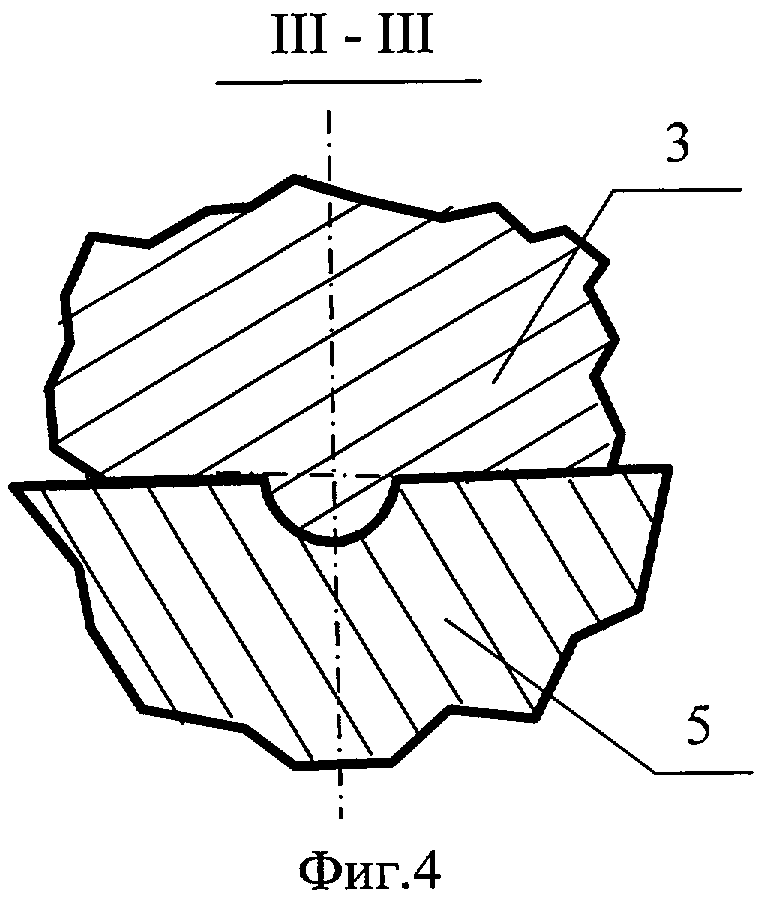

фиг.4. - сечение III-III фиг.1;

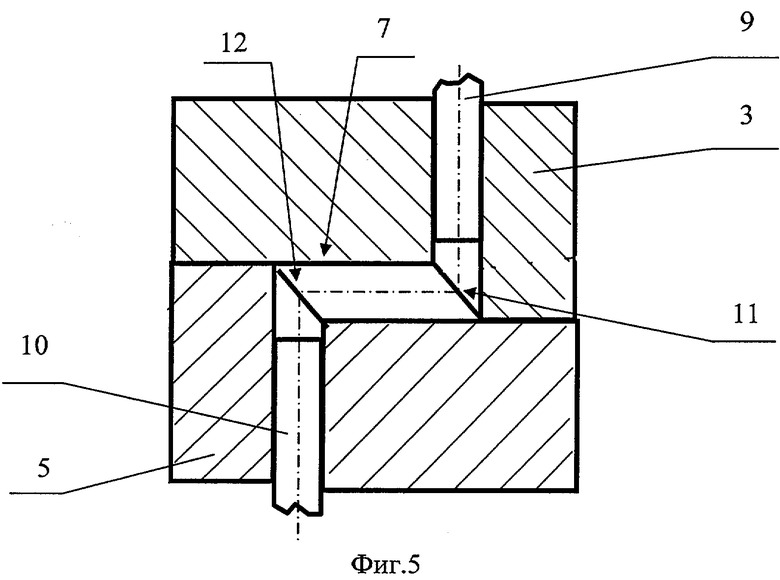

фиг.5 - конечное положение первого (нечетного) этапа деформирования заготовки;

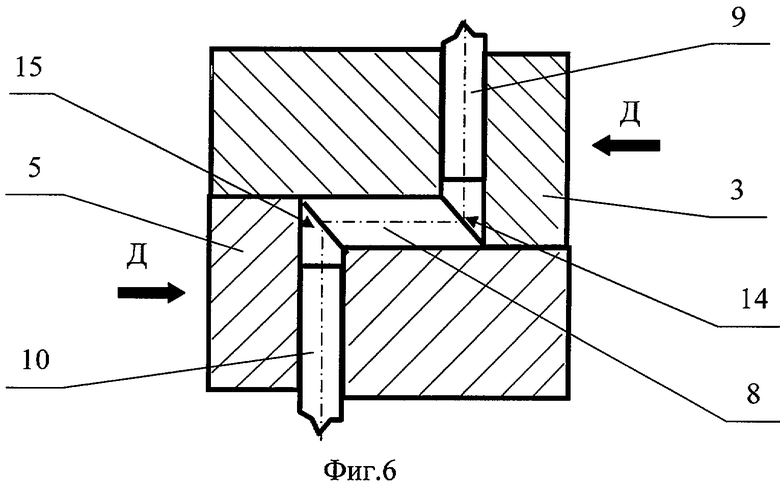

фиг.6 - начальное положение второго (четного) этапа деформирования заготовки;

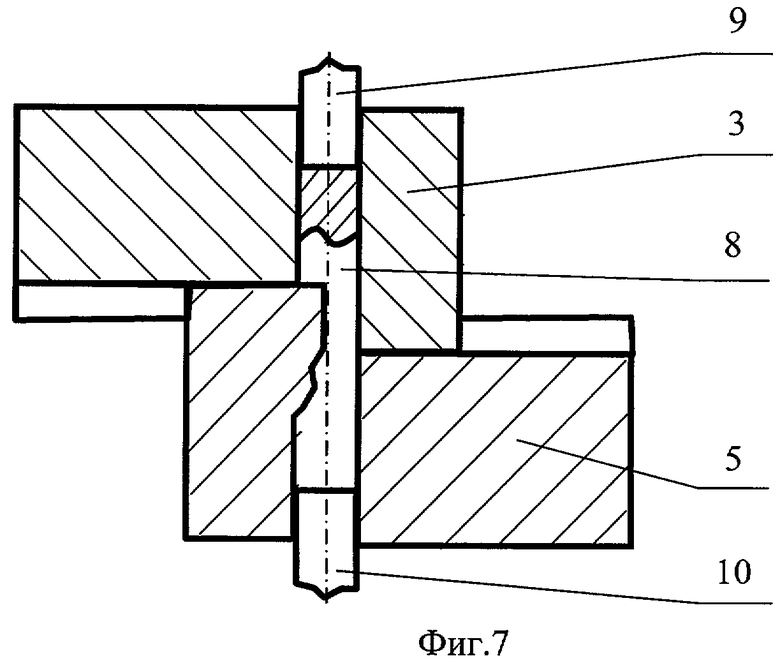

фиг.7. - конечное положение второго (четного) этапа деформирования заготовки;

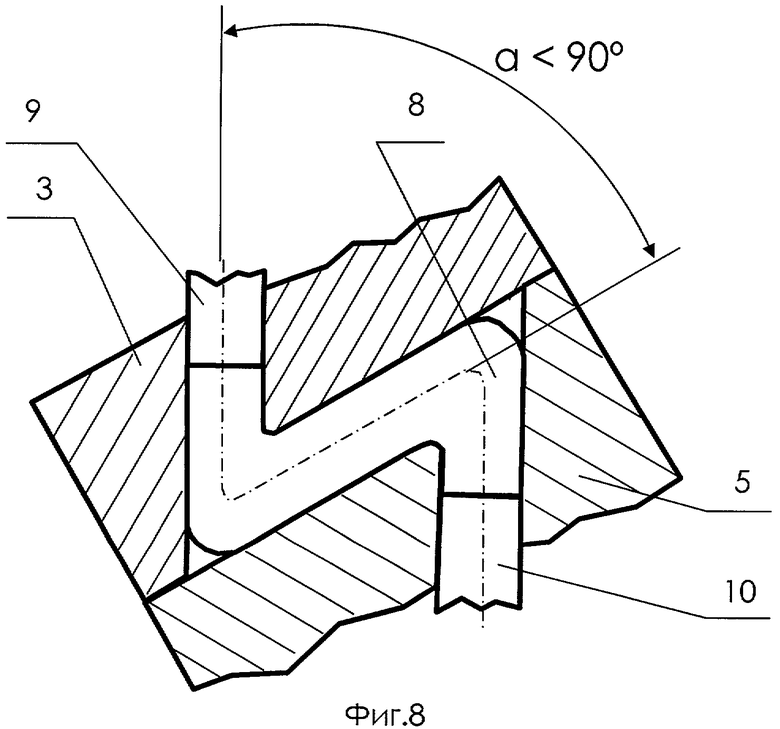

фиг.8 - деформированное положение заготовки при внутренних накрест лежащих углах α между промежуточным и параллельными каналами матрицы меньше 90°;

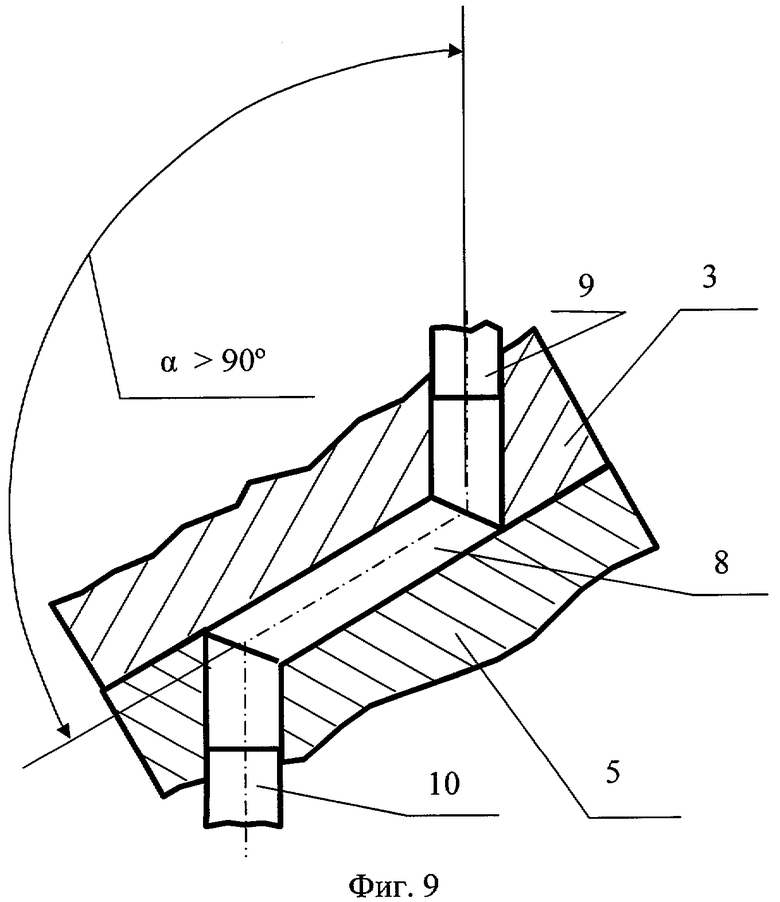

фиг.9 - деформированное положение заготовки при внутренних накрест лежащих углах α между промежуточным и параллельными каналами матрицы больше 90°;

Прессование заготовки осуществляют с помощью матрицы с параллельными каналами 1 и 2 (фиг.1), соединенными промежуточным каналом и направленными от него в противоположные стороны. Матрица содержит подвижную полуматрицу 3, в которой выполнен параллельный канал 1 и промежуточный полуканал 4, и полуматрицу 5 с параллельным каналом 2 и промежуточным полуканалом 6. Полуканалы 4 и 6 при совмещении образуют единый промежуточный канал 7 (фиг.2). Промежуточный канал 7 образует с параллельными каналами 1, 2 внутренние накрест лежащие углы α, равные 90°.

Способ обработки металлов давлением реализуется следующим образом.

Перед установкой заготовки 8 (фиг.1) в матрицу перемещают полуматрицы 3 и 5 до расположения осей параллельных каналов 1, 2 на одной прямой и образования ими единого прямолинейного канала. Затем в указанный канал устанавливают заготовку 8. Заготовка 8 при этом может находиться в холодном или нагретом до ковочных температур состоянии, а также выполненной из сплошного металла или предварительно спрессованного брикета из порошковых и гранулированных металлов и сплавов или в виде трубной или трубчатой заготовки, заполненной пластичным наполнителем. К торцам заготовки 8 подводят пуансоны 9 и 10. При этом заготовка 8 является полностью охваченной поверхностями пуансонов 9, 10 и полуматриц 3, 5 (фиг.3, 4). Затем сообщают пуансонам 9, 10 (фиг.1) встречное синхронное перемещение. Пуансоны 9, 10 накладывают на торцы заготовки 8 силы Р, достаточные для перевода материала заготовки 8 в пластическое состояние и создания в ней схемы объемного неравномерного сжатия.

Одновременно прикладывают к заготовке 8 боковые деформирующие нагрузки путем перемещения подвижных полуматриц 3 и 5 в противоположные стороны по стрелкам А, выбирая при этом такое соотношение скоростей перемещения пуансонов 9, 10 и подвижных полуматриц 3,5, оказывающих также силовое воздействие на обрабатываемую заготовку 8, которое позволяет достигнуть требуемого напряженно-деформируемого состояния материала заготовки 8 в ее очагах деформации.

При перемещении полуматриц 3, 5 (фиг.5) происходит смещение осей параллельных каналов 1 и 2 с образованием промежуточными полуканалами 4, 6 единого промежуточного канала 7, и параллельные каналы 1, 2 располагаются по обе стороны от единого промежуточного канала 7. В начальный момент деформирования заготовки 8 в ее средней части возникает мгновенный очаг пластической деформации, расположенный в плоскости пересечения параллельных и промежуточного каналов, который затем разделяется на два очага пластической деформации 11 и 12. В эти очаги входит материал заготовки 8 из зон, примыкающих к торцам пуансонов 9, 10. При этом очаги деформации 11 и 12 смещаются к концевым участкам заготовки 8. Длину промежуточного канала 7 в каждый момент прессования выдерживают равной протяженности зоны между очагами пластической деформации 11 и 12. При этом материал заготовки 8 в очагах пластической деформации получает однонаправленные деформации сдвига, приводящие к разориентировке зерен и дроблению его кристаллической структуры.

После проталкивания заготовки 8 через каналы 1, 2, 7 матрицы выполняют второй этап прессования, при котором снимают деформирующие нагрузки, приложенные к торцам заготовки 8 (фиг.6), и синхронно перемещают полуматрицы 3, 5 в противоположном направлении (по стрелкам Д), создавая деформирующие усилия, достаточные для перевода материала заготовки 8 в пластическое состояние. При этом в коленных зонах заготовки 8 вновь образуются два очага пластической деформации 14 и 15. Под действием приложенных нагрузок очаги пластической деформации начинают сближаться, протяженность вертикальных зон заготовки 8 увеличивается и в конечном положении полуматриц 3, 5 (фиг.7) оси параллельных каналов 1 и 2 располагаются на одной прямой, и параллельные каналы образуют единый прямолинейный канал с перемещением очага пластической деформации к срединной части заготовки 8. Заготовка 8 приобретает исходную прямолинейную форму. В процессе деформирования материал заготовки 8 в очагах пластической деформации 14, 15 (фиг.6) вновь получает деформации сдвига, направленные в противоположную, по сравнению с первым этапом деформирования, сторону. В материале заготовки 8 наряду с изменением направления деформации сдвига нарастает величина накопленной деформации сдвига, приводящая, в итоге, к дальнейшему дроблению кристаллической структуры материала.

При реализации описанного этапа обработки заготовки 8 к осевым пуансонам 9, 10 могут быть приложены нагрузки, направленные навстречу друг другу (не показано), смягчающие схему напряженного состояния в очагах пластической деформации заготовки 8.

Для обеспечения более равномерного распределения нанокристаллической структуры материала по объему заготовки, подвергаемому обработке, после снятия деформирующих нагрузок заготовку 8, перед последующим этапом деформирования, поворачивают вокруг своей оси.

При обработке заготовок из малопластичных в обычных условиях материалов скорости перемещения полуматриц 3 и 5 (Vполум) устанавливают по зависимости:

Vполум=(0,8…1,0)Vос,

где Voc - скорости перемещения осевых пуансонов.

Это позволяет наложить на очаги пластической деформации материала заготовки 8 дополнительные сжимающие напряжения и, тем самым, создать в них более мягкую схему напряженного состояния, повышающую пластичность материала, вовлекая в процесс его структурообразования дополнительные плоскости скольжения с увеличением при этом степени разориентировки межзеренных границ.

При обработке материалов заготовок с высоким пределом текучести или из сильноупрочняющихся материалов при их холодном деформировании в осевых пуансонах 9, 10 могут быть наведены чрезмерно высокие напряжения сжатия, приводящие к их разрушению. Для уменьшения величины сжимающих напряжений, возникающих в осевых пуансонах 9, 10 при обработке заготовки 8, скорости перемещения подвижных полуматриц (Vполум) могут быть увеличены в соответствии с выражением

Vполум=(1,0…1,15)Voc

При этом долю энергетических затрат на формоизменение заготовки 8 принимают на себя подвижные полуматрицы 3, 5, разгружая тем самым осевые пуансоны 9, 10. Дополнительно, наложение при этом на очаги пластических деформаций заготовки 8 растягивающих напряжений способствует «расшатыванию» субкристаллической структуры материала.

Наложение на очаги пластической деформации заготовки сжимающих напряжений на одном из этапов прессования и растягивающих напряжений на другом позволяет повысить эффективность формирования нанокристаллической структуры материала обрабатываемой заготовки.

В зависимости от требуемой степени измельчения зерен материала или получения требуемой степени разориентировки межзеренных границ материала заготовки 8 или иных задач первый и второй этапы деформирования заготовки могут быть последовательно повторены n-е число раз.

При этом целесообразно обработку материала заготовки 8 закончить на четном этапе деформирования, когда она приобретает прямолинейную форму, облегчающую ее извлечение из полуматриц.

За счет обеспечения одинаковых суммарных степеней деформаций материала по всей площади очагов пластической деформации, получаемых заготовкой за несколько этапов деформирования, обеспечивается более равномерное распределение нанокристаллической структуры по радиальным сечениям деформируемой зоны заготовки.

При реализации данного способа можно также использовать матрицу с промежуточным каналом 7, который образует с параллельными каналами 1, 2 полуматриц 3, 5 внутренние накрест лежащие углы α больше или меньше 90°.

Поскольку степень упрочнения материала зависит от величины угла α, причем, чем меньше этот угол, тем больше степень упрочнения металла, то промежуточный канал 7 (фиг.8) полуматриц 3 и 5 целесообразно располагать так, чтобы он образовывал с параллельными каналами 1 и 2 внутренние накрест лежащие углы α меньше 90°.

При величине угла α больше 90° (фиг.9), по сравнению с предыдущими вариантами выполнения матрицы, этот вариант, хотя и обладает пониженной эффективностью структурообразования, зато требует меньших нагрузок для своей реализации по сравнению с наиболее близким аналогом, и, следовательно менее энергоемок и позволяет минимизировать габариты устройств для его реализации.

Применение предложенного способа позволяет интенсифицировать процесс структурообразования материала за счет изменения направления сдвига за первый (нечетный) и второй (четный) этапы деформирования заготовки и обеспечения возможности управления схемой напряженно-деформированного состояния материала заготовки в очагах пластической деформации путем создания в них не только деформаций сдвига, но и дополнительных деформаций растяжения или сжатия, что позволяет ввести в процесс измельчения зерен (получения нанокристаллической структуры) новые дополнительные плоскости скольжения в кристаллической структуре материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2010 |

|

RU2415730C1 |

| Способ прессования металлических слитков и пресс для его осуществления | 2019 |

|

RU2713764C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРЫ МАТЕРИАЛА В ТРУБНЫХ ЗАГОТОВКАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2403206C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МАТЕРИАЛА ДЛИННОМЕРНЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2440865C1 |

| СПОСОБ УГЛОВОГО ПРЕССОВАНИЯ | 2013 |

|

RU2519697C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ | 2007 |

|

RU2347634C2 |

| Способ получения изделий радиальным выдавливанием | 1986 |

|

SU1447508A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ ПОРОШКОВЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2012 |

|

RU2504455C1 |

| Способ и устройство для штамповки блисков | 2021 |

|

RU2766625C1 |

| ШТАМП ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ | 2010 |

|

RU2440210C1 |

Изобретение относится к обработке металлов давлением с использованием интенсивной пластической деформации и предназначено для получения нанокристаллической структуры материалов с увеличенным уровнем механических свойств. Осуществляют прессование с помощью матрицы, содержащей две подвижные полуматрицы. В каждой полуматрице выполнен один из параллельных каналов и промежуточный полуканал. Промежуточный полуканал образует с полуканалом другой полуматрицы единый промежуточный канал. На первом этапе прессования перед установкой заготовки в матрицу перемещают полуматрицы до расположения осей параллельных каналов на одной прямой и образования ими единого канала. Затем устанавливают в него заготовку. Прикладывают одновременно с боковыми деформирующими нагрузками к обоим торцам заготовки осевые деформирующие нагрузки и перемещают подвижные полуматрицы в первоначальное положение. В средней части заготовки возникает очаг пластической деформации с разделением его на два очага и смещением очагов к концевым участкам заготовки. На втором этапе прессования снимают осевые деформирующие нагрузки и перемещают подвижные полуматрицы в противоположном направлении до образования единого прямолинейного канала. Длину промежуточного канала на всех этапах в каждый момент прессования выдерживают равной протяженности зоны между очагами пластической деформации. Задают напряженно-деформированное состояние материалу заготовки за счет изменения соотношения скоростей перемещения пуансонов и полуматриц. В результате обеспечивается получение мелкозернистой структуры материала. 10 з.п. ф-лы, 9 ил.

1. Способ обработки металлов давлением, включающий прессование заготовки с помощью матрицы, содержащей две подвижные полуматрицы, в каждой из которых выполнен один из параллельных каналов и промежуточный полуканал, образующий с полуканалом другой полуматрицы единый промежуточный канал, причем на первом этапе прессования перед установкой заготовки в матрицу перемещают полуматрицы из первоначального положения до расположения осей параллельных каналов на одной прямой и образования ими единого канала, устанавливают в него заготовку, прикладывают боковые деформирующие нагрузки и перемещают подвижные полуматрицы до возвращения осей параллельных каналов в первоначальное положение с образованием промежуточными полуканалами единого промежуточного канала и с возникновением при этом в средней части заготовки очага пластической деформации, разделением его на два очага и последующим их смещением к концевым участкам заготовки, отличающийся тем, что на первом этапе прессования одновременно с боковыми деформирующими нагрузками к обоим торцам заготовки прикладывают осевые деформирующие нагрузки, на втором этапе прессования снимают осевые деформирующие нагрузки, приложенные к торцам заготовки, и перемещают подвижные полуматрицы в противоположном направлении до расположения осей параллельных каналов на одной прямой и образования единого прямолинейного канала с перемещением очага пластической деформации к средней части заготовки, причем на всех этапах управляют процессом прессования путем создания требуемого напряженно-деформированного состояния материала заготовки за счет изменения соотношения скоростей перемещения пуансонов и полуматриц, а длину промежуточного канала в каждый момент прессования выдерживают равной протяженности зоны между очагами пластической деформации.

2. Способ по п.1, отличающийся тем, что при прессовании первый и второй этапы выполняют последовательно n раз.

3. Способ по п.2, отличающийся тем, что заканчивают прессование после четного этапа прессования.

4. Способ по п.1, или 2, или 3, отличающийся тем, что после снятия деформирующих нагрузок заготовку поворачивают вокруг своей оси.

5. Способ по п.1, или 2, или 3, отличающийся тем, что осевую деформирующую нагрузку прикладывают с помощью пуансонов.

6. Способ по п.4, отличающийся тем, что осевую деформирующую нагрузку прикладывают с помощью пуансонов.

7. Способ по п.5, отличающийся тем, что соотношение скоростей перемещения пуансонов и подвижных полуматриц задают в диапазоне 0,85…1,15.

8. Способ по п.6, отличающийся тем, что соотношение скоростей перемещения осевых пуансонов и подвижных полуматриц задают в диапазоне 0,85…1,15.

9. Способ по п.1, или 2, или 3, или 6, или 7, или 8, отличающийся тем, что промежуточный канал полуматриц располагают так, что он образует с параллельными каналами внутренние накрест лежащие углы α меньше 90°.

10. Способ по п.4, отличающийся тем, что промежуточный канал полуматриц располагают так, что он образует с параллельными каналами внутренние накрест лежащие углы α меньше 90.

11. Способ по п.5, отличающийся тем, что промежуточный канал полуматриц располагают так, что он образует с параллельными каналами внутренние накрест лежащие углы α меньше 90.

| СПОСОБ ДЕФОРМИРОВАНИЯ ЗАГОТОВОК В ПЕРЕСЕКАЮЩИХСЯ КАНАЛАХ | 1998 |

|

RU2139164C1 |

| Способ обработки металлов давлением и устройство для его осуществления | 1990 |

|

SU1750829A1 |

| СПОСОБ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2315117C2 |

| US 2008276681 A1, 13.11.2008 | |||

| US 5904062 A, 18.05.1999. | |||

Авторы

Даты

2011-03-20—Публикация

2010-01-14—Подача