Изобретение относится к обработке металлов давлением с использованием пластической деформации и предназначено для получения нанокристаллических материалов с увеличенным уровнем механических свойств различных металлов и сплавов.

Известно по кн.: Edited by M.J.Zehetbayer, R.Z.Valiev, Nanomaterials by Severe Plastic Deformation, 2004, WILLEY-VCH Verlag GmbH & Co. KGaA, Weinheim, p. 183-185, Fig.2, устройство для равноканального углового прессования, содержащий бандаж, в который запрессована коническая вставка со стороны приложения рабочего усилия к пресс-штемпелю, входной и выходной каналы одинакового поперечного сечения, пресс-штемпель.

Недостатком этого устройства, является то, что для поддержания устройства в рабочем состоянии в течение более длительного времени требуется частая замена конической вставки (узла деформации). Достаточно быстрый износ рабочих поверхностей входного и выходного каналов происходит из-за наличия больших сил трения между обрабатываемым куском металла и стенками устройства. В случаях, когда обрабатываемый кусок металла застревает после частичного его прохода во входной канал, отсутствует возможность извлечения этого куска из конической вставки, которая из-за этого становится не пригодной для дальнейшего использования.

К достоинству этого устройства следует отнести то, что оно обладает достаточной для равноканального углового прессования жесткостью.

Известный по кн.: В.М.Сегал и др., Процессы пластического структуро-образования металлов, Мн.: Навука i тэхшка, 1994, с. 92-93, штамп содержит узел деформирования, состоящий из нескольких деталей, с входным и выходным каналами одинакового поперечного прямоугольного сечения, пресс-штемпель.

Недостатком данного штампа является то, что для его поддержания в рабочем состоянии в течение более длительного времени требуется частая замена деталей, образующих входной и выходной жесткостью каналы узла деформации. Достаточно быстрый износ рабочих поверхностей входного и выходного каналов происходит из-за наличия больших сил трения между обрабатываемым куском металла и стенками узла деформации. При этом узел деформации обладает недостаточной жесткостью для равноканального углового прессования. Невысокая жесткость штампа объясняется наличием в нем месдоз. Наличие в штампе месдоз вызвано необходимостью проведения измерения контактных давлений, возникающих при обработке куска металла. При обработке металлов давлением из-за недостаточной жесткости нижней месдозы может образоваться ступенька на нижней части выходного канала.

Пример. Для обработки давлением куска металла с размерами 8×8×60 мм из титана ВТ-1-0 ГОСТ 19807-91 использовался штамп для равноканального углового прессования с двумя перпендикулярно пересекающимися прямоугольными каналами с размерами 8×8 мм. Штамп содержал узел деформирования, состоящий из нескольких деталей, выполненных в виде конической вставки, запрессованной в бандаж. Нижняя часть входного канала перекрыта упором-вставкой с размерами в поперечном сечении 8×8 мм. Детали узла деформирования выполнены из стали Р18 ГОСТ 19265-73, термообработанной до 62...66 HRC. При усилии прессования -1000 МПа упор-вставка, деформируясь, образовывала ступеньку на входе в выходной канал, имеющую характерный размер 0,2...0,4 мм.

Образование ступеньки приводит к увеличению неоднородности напряженно-деформированного состояния и к неконтролируемому увеличению усилия прессования. В результате этого происходит еще более интенсивный износ входного и выходного каналов. Кроме этого к недостаткам можно отнести и достаточно сложную конструкцию известного штампа.

Задачей, решаемой данным изобретением, является создание более простой конструкции штампа, обеспечивающей более длительный срок его межремонтной работоспособности.

Технический результат, достигаемый при использовании настоящего изобретения, заключается в значительном уменьшении количества деталей узла деформирования, в обеспечении ему достаточной для равноканального углового прессования жесткости и, как следствие этого, отсутствие неконтролируемого увеличения усилия прессования. В результате снижения усилия прессования обеспечено увеличение срока межремонтной работоспособности узла деформации. Увеличение жесткости штампа повысило качество получаемого нанокристаллического материала.

Указанный выше технический результат достигается тем, что в штампе для равноканального углового прессования, содержащем узел деформирования с входным и выходным каналами одинакового поперечного прямоугольного сечения, состоящий из нескольких деталей пресс-штемпель, узел деформирования выполнен из двух деталей, с пересекающимися плоскостями. При этом пересекающиеся плоскости первой детали выполнены с пазами и соединены с пересекающимися плоскостями второй детали, а входной и выходной каналы образованы упомянутыми пазами и частями пересекающихся плоскостей второй детали. Узел деформирования может быть изготовлен в виде конической вставки, у которой первая деталь выполнена с формой, ограниченной двумя пересекающимися плоскостями и отсекаемыми этими плоскостями части конической поверхности. Одна из этих плоскостей параллельна оси симметрии конической поверхности вставки, а другая - расположена под углом к этой же оси симметрии. Вторая деталь конической вставки выполнена с формой, ограниченной конической поверхностью и двумя пересекающимися плоскостями, отрезавшими от нее куска металла идентичный по форме и размерам первой детали. Коническая вставка запрессована в бандаж со стороны приложения к пресс-штемпелю рабочего усилия. Первая деталь конической вставки может быть выполнена из двух частей, которые при их соединении образуют пазы на пересекающихся плоскостях. В штампе для равноканального углового прессования, содержащем узел деформирования, состоящий из нескольких деталей, с входным и выходным каналами одинакового поперечного прямоугольного сечения, пресс-штемпель, в узле деформирования могут быть выполнены две детали в форме пластин, с толщиной, равной размеру стороны прямоугольника поперечного сечения входного и выходного каналов, и две пересекающиеся плоскости. Две другие детали выполнены с расположенными напротив друг друга плоскостями, при этом пластины соединены между собой посредством упомянутых двух других деталей из условия расположения двух пересекающихся плоскостей первой пластины напротив двух пересекающихся плоскостей второй пластины. А входной и выходной каналы образованы двумя пересекающимися плоскостями первой пластины, двумя пересекающимися плоскостями второй пластины и частями упомянутых плоскостей двух других деталей.

Выполнение узла деформации из двух деталей, пересекающиеся плоскости которых соединены между собой, упростило конструкцию штампа. Упрощение конструкции достигнуто отказом от большого количества деталей, например бандажа, сегментов, месдоз и других. Образование стенок входного и выходного каналов пазами, выполненными в первой детали на ее пересекающихся плоскостях, и частями пересекающихся плоскостей второй детали обеспечило возможность удаления застрявших при обработке кусков металла. Образование стенок входного и выходного каналов частями пересекающихся плоскостей второй детали обеспечило необходимую для равноканального прессования жесткость узла деформирования. И как следствие этого отсутствие ступеньки на входе в выходной канал, приводящей к неконтролируемому увеличению усилия прессования. Выполнение узла деформирования в виде конической вставки позволило уменьшить расход материала, из которого изготовлен штамп, так как при полном износе входного и выходного каналов заменяется только узел деформирования. Первая деталь конической вставки выполнена с формой, ограниченной двумя пересекающимися плоскостями и отсекаемыми этими плоскостями части конической поверхности, а вторая деталь конической вставки выполнена с формой, ограниченной конической поверхностью и двумя пересекающимися плоскостями, отрезавшими от нее часть металла, идентичную по форме и размерам первой детали. Выполнение пересекающихся плоскостей деталей конической вставки таким образом, что одна плоскость параллельна ее оси симметрии, а другая - расположена под углом к этой же оси симметрии, обеспечили выполнение деталей узла деформации аналогично основному варианту с получением тех же результатов. Запрессовка конической вставки в бандаж со стороны приложения к пресс-штемпелю рабочего усилия уменьшило вероятность появления щели между ее деталями. Выполнение первой детали узла деформации из двух частей таким образом, что в соединенном виде их поверхности образуют пазы на пересекающихся плоских поверхностях, позволило обеспечить более длительный срок работоспособности штампа. Выполнение узла деформации из двух деталей в виде пластин с толщиной равной размеру сторон входного и выходного каналов упростило конструкцию штампа. Упрощение достигнуто тем, что для образования входного и выходного каналов две детали в виде пластин соединены между собой через две другие детали. Образование стенок входного и выходного каналов четырьмя деталями позволило отказаться от выполнения входного и выходного каналов в виде пазов. Для этого две пересекающиеся плоскости первой детали в виде пластины расположены напротив двух пересекающихся плоскостей второй детали в виде пластины, а части плоскостей двух других деталей расположены напротив друг друга. Такое выполнение узла деформации штампа позволило выполнить детали с простой формой. Второе предложенное исполнение штампа обеспечивает те же результаты, что и штамп первого исполнения. Предложенная совокупность новых признаков и ее варианты, кроме перечисленных выше новых свойств, позволили уменьшить расход материала, из которого изготовлен узел деформации, из-за увеличения его срока межремонтной эксплуатации и получить более качественный конечный продукт путем уменьшения неоднородности напряженно-деформированного состояния части металла в процессе его обработки.

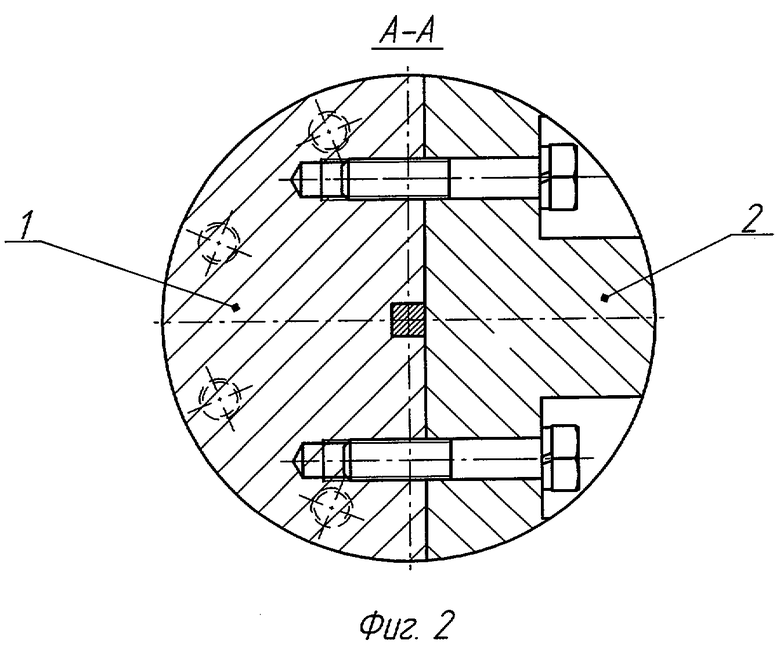

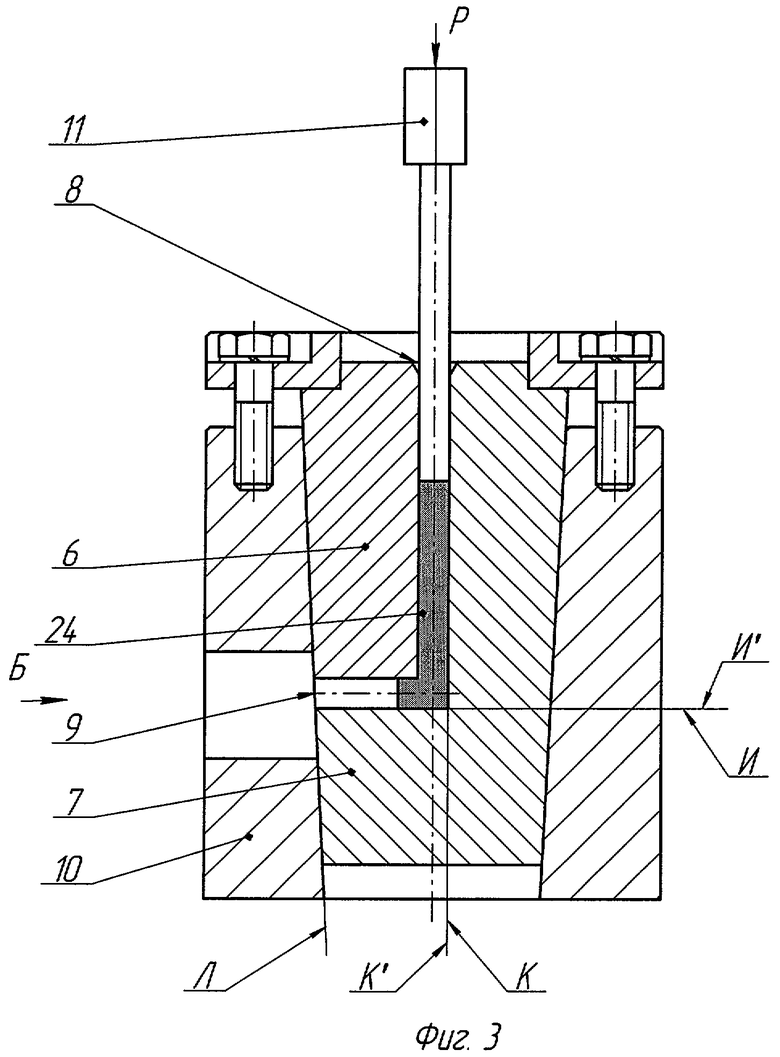

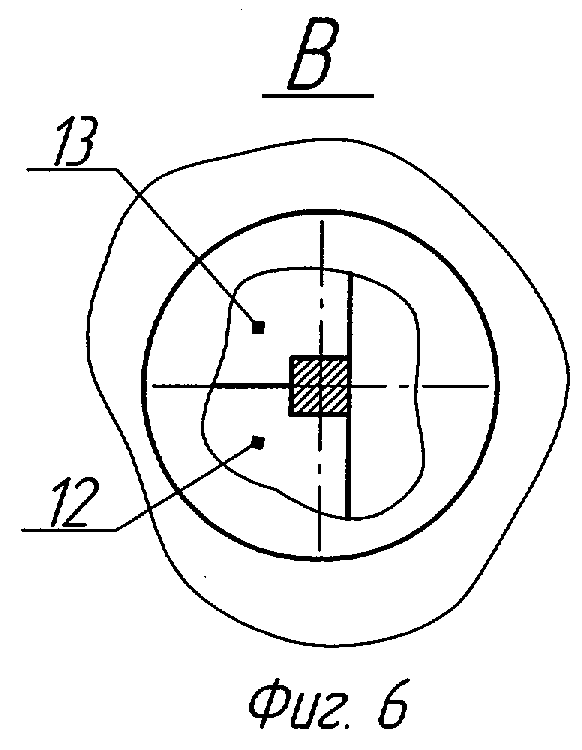

На фиг.1 - показан штамп для равноканального углового прессования (вариант 1 исполнения 1); на фиг.2 - то же, сечение А-А (вариант 1 исполнения 1); на фиг.3 - показан штамп для равноканального углового прессования (вариант 2 исполнения 1); на фиг.4 - то же, вид сверху (вариант 2 исполнения 1); на фиг.5 - то же, вид Б (вариант 2 исполнения 1); на фиг.6 - то же, элемент В (вариант 3 исполнения 1); на фиг.7 - то же, элемент Г (вариант 4 исполнения 1); на фиг.8 - показан штамп для равноканального углового прессования (исполнение 2); на фиг.9 - то же, сечение Д-Д (исполнение 2).

Штамп (см. фиг.1 и 2, вариант 1 исполнения 1) содержит узел деформирования, состоящий из нескольких деталей, а именно из двух деталей 1 и 2. Пересекающиеся плоскости Е и Ж детали 1 сопряжены с пересекающимися плоскостями Е1 и Ж1 детали 2. В детали 1 на пересекающихся плоскостях Е и Ж выполнены пазы, которые вместе с частями поверхностей Е1 и Ж1 детали 2 образуют входной 3 и выходной 4 каналы одинакового поперечного прямоугольного сечения. Детали 1 и 2 соединены друг с другом крепежными элементами (болтами). Пресс-штемпель 5 введен в верхнюю часть входного канала 3.

Штамп (см. фиг.3 и 4, вариант 2 исполнения 1) содержит узел деформирования, состоящий из нескольких деталей, а именно, из двух деталей 6 и 7. Детали 6 и 7 выполнены в виде конической вставки. При этом деталь 6 выполнена с формой, ограниченной двумя пересекающимися плоскостями И и К и отсекаемыми этими плоскостями части конической поверхности Л. Причем плоскость К параллельна оси симметрии конической поверхности Л вставки, а плоскость И расположена под углом к этой же оси симметрии. Деталь 7 выполнена с формой, ограниченной конической поверхностью Л и двумя пересекающимися плоскостями И1 и К1, отрезавшими от нее кусок металла, идентичный по форме и размерам детали 6. Угол между пересекающимися плоскостями может быть равным или больше 90°. В детали 6 на пересекающихся плоскостях И и К выполнены пазы, которые вместе с частями поверхностей И1 и К1 детали 7 образуют входной 8 и выходной 9 каналы одинакового поперечного прямоугольного сечения. Коническая вставка, состоящая из деталей 6 и 7, запрессована в бандаж 10 со стороны приложения к пресс-штемпелю 11 рабочего усилия Р. Пресс-штемпель 11 введен в верхнюю часть входного канала 8. Детали 1 (см. фиг.1) и 6 (см. фиг.3) могут быть выполнены из двух частей каждая, например из частей 12 и 13 (см. фиг.6) или частей 15 и 16 (см. фиг.7).

Штамп (см. фиг.7 и 8, исполнение 2) содержит узел деформирования, содержащий несколько деталей 16, 17, 18 и 19. Между собой эти детали скреплены крепежными элементами (винтами и штифтами).

Детали 16 и 17 выполнены в виде пластин с толщиной S, равной размеру М сторон входного 20 и выходного 21 каналов. Между собой детали 16 и 17 соединены через детали 18 и 19. При этом стенки входного 20 и выходного 21 каналов образованы двумя пересекающимися плоскостями Н и П детали 16 и расположенными напротив их двумя пересекающимися плоскостями С и Т детали 17, а также частью плоскости У детали 18 и частью плоскости Ф детали 19, которые расположены напротив друг друга. Пресс-штемпель 22 введен в верхнюю часть входного канала 20.

Во входном канале 3 штампа (см. фиг.1) изображен обрабатываемый кусок металла 23, во входном канале 8 штампа (см. фиг.3) изображен обрабатываемый кусок металла 24, а во входном рабочем канале 20 (см. фиг.8) изображен обрабатываемый кусок металла 25.

Штамп работает следующим образом.

Работа штампа не зависит от вариантов его выполнения. Поэтому рассмотрим процесс деформирования части металла 23 в штампе (см. фиг.1 и 2, вариант 1 исполнения 1).

В исходном положении часть металла 24 размещают в рабочем канале 3 и проталкивают посредством пресс-штемпеля 5 в направлении выходного канала 4. Для этого к пресс-штемпелю 5 приложено усилие Р. При прохождении в канал 4 кусок металла 16 подвергается пластической деформации простым сдвигом, сохраняя свои первоначальные геометрические размеры в поперечном сечении. Для достижения заданной степени деформации, которая определяет необходимые физико-механические свойства изделия, их анизотропию и текстуру, указанный процесс повторяется многократно.

Использование данного изобретения позволило значительно уменьшить количество деталей узла деформирования, обеспечить ему достаточную для равноканального углового прессования жесткость и, как следствие этого, отсутствие неконтролируемого увеличения усилия прессования. В результате снижения усилия прессования обеспечено увеличение срока межремонтной работоспособности узла деформации. Увеличение жесткости штампа повысило качество получаемого нанокристаллического материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ | 2007 |

|

RU2352419C1 |

| ШТАМП ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ | 2004 |

|

RU2265492C1 |

| ШТАМП ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2337774C2 |

| ШТАМП ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2252094C1 |

| ШТАМП ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ (ВАРИАНТЫ) | 2016 |

|

RU2618677C1 |

| ШТАМП ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2265491C2 |

| УСТРОЙСТВО ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ | 2007 |

|

RU2356679C1 |

| ШТАМП ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ | 2010 |

|

RU2440210C1 |

| УСТРОЙСТВО ДЛЯ УГЛОВОГО ПРЕССОВАНИЯ | 2021 |

|

RU2780729C1 |

| СПОСОБ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2146571C1 |

Изобретения относятся к обработке металлов давлением и могут быть использованы для получения нанокристаллических материалов с увеличенным уровнем механических свойств. Штамп содержит узел деформирования с входным и выходным каналами одинакового прямоугольного поперечного сечения и пресс-штемпель. По первому варианту выполнения узел деформирования выполнен в виде двух деталей с пересекающимися плоскостями. Пересекающиеся плоскости первой детали имеют пазы и соединены с пересекающимися плоскостями второй детали. Входной и выходной каналы образованы упомянутыми пазами и частями пересекающихся плоскостей второй детали. Узел деформирования по второму варианту выполнен в виде двух пластин и двух других деталей. Каждая пластина имеет толщину, равную размеру стороны прямоугольника поперечного сечения входного и выходного каналов, и две пересекающиеся плоскости. Пластины соединены между собой посредством двух других деталей из условия расположения двух пересекающихся плоскостей первой пластины напротив двух пересекающихся плоскостей второй пластины. Входной и выходной каналы образованы двумя пересекающимися плоскостями первой пластины, двумя пересекающимися плоскостями второй пластины и частями плоскостей двух других деталей. В результате обеспечивается повышение надежности штампа и качества полученного материала. 2 н. и 3 з.п. ф-лы, 9 ил.

| СЕГАЛ В.М | |||

| и др | |||

| Процессы пластического структурообразования металлов | |||

| М.: Наука и техника, 1994, с.92-93 | |||

| Способ получения изделий радиальным выдавливанием | 1986 |

|

SU1447508A1 |

| Способ обработки металлов и сплавов пластическим деформированием | 1976 |

|

SU607633A1 |

| УСТРОЙСТВО ДЛЯ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ ЗАГОТОВОК | 1999 |

|

RU2172350C2 |

| СПОСОБ ДЕФОРМИРОВАНИЯ ЗАГОТОВОК В ПЕРЕСЕКАЮЩИХСЯ КАНАЛАХ | 1998 |

|

RU2139164C1 |

| US 4653310 A, 31.03.1987. | |||

Авторы

Даты

2006-05-20—Публикация

2004-09-13—Подача