Изобретение относится к производству твердосплавных материалов, а также к разработкам средств защиты, и может быть использовано для изготовления бронекерамики.

Известны бронекерамики и способы их изготовления по RU 2146187 С1 от 10.03.2000, по SU 1836478 A3 от 23.08.1993, по WO 2009/108232 А2 от 03.09.2009.

Известен способ изготовления керамики, см. статью А.Л.Юрков, Б.С.Скидан «Реакция между карбидом бора и кремнием», журнал «Огнеупоры» МХТУ им. Д.И.Менделеева, №2 за 1987 г., УДК 546.27. «261:546.28».

Известна бронекерамика и способ ее изготовления, см. статью В.В.Ленский, А.А.Чикина и др. «Разработка бронеоболочек для средств индивидуальной бронезащиты из реакционно-связанного карбида кремния», журнал «Научно-технический сборник. Вопросы оборонной техники», серия 15, выпуск 1 (148)-2(149), 2008 г.

Также известен способ изготовления керамического бронематериала на основе карбида кремния и карбида бора по US 3796564 кл., С22С 1/04, опубл. 12.05.1974. Известный способ включает формирование шихты из карбида бора и органической фенолформальдегидной смолы с растворителем, прессование заготовки из полученной шихты, термообработку для получения пироуглерода и обжиг заготовки в вакууме при температуре (1450-1600)°C с одновременным силицированием. При этом образуются реакционно-связанные зерна карбида кремния и карбида бора.

Известна бронекерамика, см. «Машиностроение. Энциклопедия в сорока томах», «Том II-4. Неметаллические конструкционные материалы», под редакцией В.В. Васильева, гл. 4.4.2, стр.318-320, М., Машиностроение, 2005 г.

Известен композиционный керамический материал (по US 6805034, кл. F41H 5/00, опубл. 19.10.2004, (всего 18 с.) см. формулу и столб. 7, 8 описания), используемый также в качестве брони, который получают путем силицирования зерен карбида кремния размером менее 100 мкм, при этом на зернах альфа-карбида кремния осаждаются зерна бета-карбида кремния с образованием матрицы, т.е. между зернами альфа-карбида кремния образуются мосты бета-карбида кремния. Материал обладает хорошими механическими свойствами, определяемыми исключительно прочного материала: карбида кремния.

Также известен керамический бронематериал (по US 3796564, кл. С22С 1/04, опубл. 12.05.1974 (всего 9 с.), п.1 формулы, пример 2, столб. 13 описания) на основе карбида кремния и карбида бора, включающий реакционно-связанные зерна карбида кремния и карбида бора, причем реакционные связи осуществлены взаимодействием компонентов при силицировании. В процессе силицирования расплавленный кремний реагирует с остаточным углеродом и с карбидом бора с образованием карбида кремния. Для изготовления керамического материала используют зерна карбида бора размером менее 35 мкм. Известный керамический бронематериал характеризуется сравнительно низкой стоимостью изготовления (по сравнению с горячим прессованием) и плотностью порядка 2, 55 г/см3.

Известные решения определяют общий уровень техники и не являются особо релевантными, поэтому предлагаемым решением устраняются недостатки общего известного уровня техники.

Недостатками общего известного уровня техники для способа является низкая технологичность изготовления материла из-за больших допусков на геометрические размеры изделий, а также низкое качество продукта.

Недостатками общего известного уровня техники для бронематерала является высокая масса изготовленных на его основе средств защиты, дороговизна и низкая надежность их работы из-за низкой реализации защитных характеристик (пулестойкости, живучести).

Технической задачей, на решение которой направлены заявляемые изобретения, является создание надежных и высокотехнологичных средств бронезащиты.

Технический результат для способа, который может быть достигнут при решении технической задачи, заключается в повышении технологичности производства за счет снижения допусков на геометрические размеры изделий, а также в повышении качества бронематериала.

Технический результат бронематериала, который может быть достигнут при решении технической задачи, заключается в снижении массы изготовленных на его основе средств защиты, за счет введения в состав более легкого компонента без снижения или с незначительным снижением бронезащитных свойств, снижении стоимости изготовления за счет удешевления технологии и повышении надежности его работы за счет повышения энергоемкости разрушения при взаимодействии с индентором (пулей, осколком).

Поставленная задача с достижением технического результата для способа решается совокупностью признаков, в частности тем, что способ изготовления керамического бронематериала на основе карбида кремния и карбида бора, при котором формируют шихту из следующих компонентов:

- (50-100) мкм зерна α-кристаллов карбида кремния - 40-60 весовых частей (в.ч.);

- (≤35) мкм зерна кристаллов карбида бора - 40-60 в.ч.;

- смесь бакелитового лака с изопропиловым спиртом - 5-20 в.ч.,

прессуют заготовку из сформированной шихты, термообрабатывают заготовку до получения пироуглерода, расположенного между зернами карбидов, обжигают заготовку в вакууме при температуре (1450-1900)°C с образованием двух каркасов из реакционно-связанных зерен карбида кремния и расположенных между ними также реакционно-связанных зерен карбида бора, причем связь зерен карбида кремния осуществляют осаждением β-кристаллов на α-кристаллы карбида кремния до зерна (80-150) мкм с образованием мостов из последних между зернами карбида кремния, а связь зерен кристаллов карбида бора - оболочкой из кремния, боросилицидов и твердого раствора карбида кремния в карбиде бора с образованием мостов из последних, при этом проводят силицирование заготовки (120-ю-130-ю) весовыми частями металлического кремния на 100 весовых частей заготовки.

Заявленный способ отличается от известного тем, что в шихту дополнительно вводят зерна альфа-карбида кремния, соотношением компонентов в шихте, а также тем, что в результате термообработки образуются два каркаса из реакционно-связанных зерен карбида кремния и расположеннх между ними реакционно-связанных зерен карбида бора.

Поставленная задача с достижением технического результата для продукта (материала) решается совокупностью признаков, в частности тем, что керамический бронематериал на основе карбида кремния и карбида бора, изготовленный представленным способом, включающий двухкаркасный композит из реакционно-связанных (50-100) мкм зерен α-кристаллов карбида кремния и, также реакционно-связанных, (≤35) мкм зерен кристаллов карбида бора, причем реакционные связи каркасов осуществлены взаимодействием компонентов при силицировании:

- для зерен α-кристаллов карбида кремния - осаждением β-кристаллов на α-кристаллы карбида кремния до зерна (80-150) мкм с образованием мостов из β-кристаллов между зернами карбида кремния;

- для зерен кристаллов карбида бора - оболочкой из кремния, борисилицидов и твердого раствора карбида кремния в карбиде бора с образованием мостов из последних,

при этом материал получается состоящим из двойного каркаса В4С - SiC с межзеренной фазой Si.

Заявленный продукт (материал) отличается от известного тем, что он изготовлен заявленным способом, обеспечивающим повышение качества бронематериала.

Отличительные от общего известного уровня техники признаки являются и существенными, поскольку каждый в отдельности и все совместно направлены на решение поставленной задачи с достижением технических результатов. Использование единой совокупности известных и отличительных признаков в известных решениях не обнаружено, что характеризует соответствие технического решения критерию «новизна».

Единая совокупность новых существенных признаков с общими известными обеспечивает решение поставленной задачи с достижением технических результатов и характеризует предложенные технические решения существенными отличиями по сравнению с известным уровнем техники и аналогами. Данные технические решения являются результатом научно-исследовательской и экспериментальной работы по созданию надежных и высокотехнологичных средств бронезащиты без использования известных решений, рекомендаций, материалов и обладают неочевидностью, что свидетельствует об их соответствии критерию «изобретательский уровень».

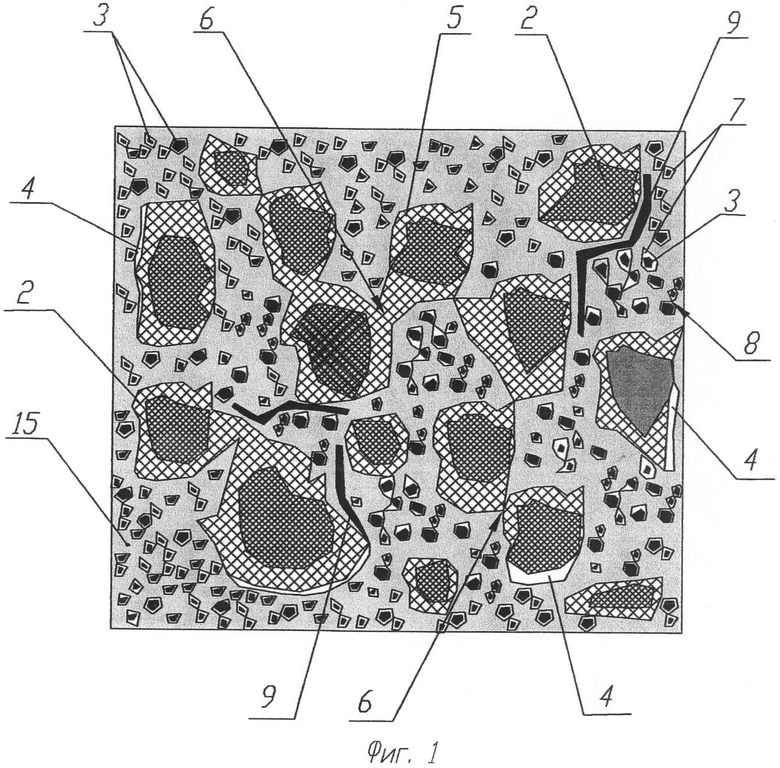

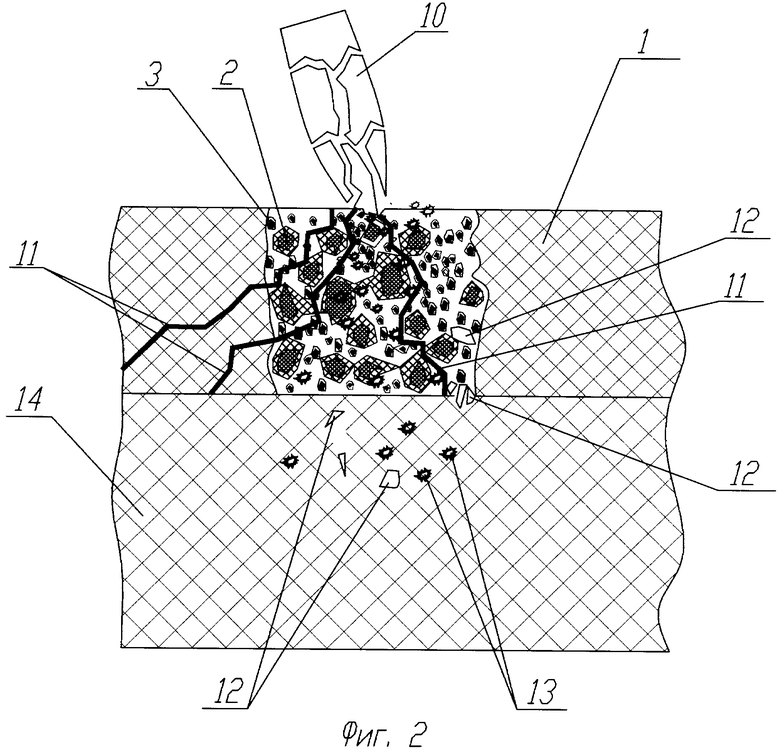

Сущность изобретений поясняется чертежами, где на фиг.1 представлено схематическое изображение полированной наружной поверхности образца, на фиг.2 - картина взаимодействия образца с индентором (пулей).

Керамический бронематериал 1 на основе карбида кремния и карбида бора, изготовленный представленным способом, включающий двухкаркасный композит из реакционно-связанных (50-100) мкм зерен α-кристаллов карбида кремния 2 и, также реакционно-связанных (≤35) мкм зерен кристаллов карбида бора 3, причем реакционные связи каркасов осуществлены взаимодействием компонентов при силицировании 4:

- для зерен α-кристаллов карбида кремния 2 - осаждением β-кристаллов 5 на α-кристаллы карбида кремния 2 до зерна (80-150) мкм с образованием мостов 6 из β-кристаллов 5 между зернами карбида кремния 2;

- для зерен кристаллов карбида бора 3 - оболочкой из кремния, борисилицидов и твердого раствора карбида кремния в карбиде бора 7 с образованием мостов 8 из последних 7, при этом материал получается состоящим из двойного каркаса В4С - SiC с межзеренной фазой Si - 15.

Способ изготовления керамического бронематериала 1 на основе карбида кремния и карбида бора, при котором формируют шихту из следующих компонентов:

- (50-100) мкм зерна α-кристаллов карбида кремния - 40-60 весовых частей (в.ч.);

- (≤35) мкм зерна кристаллов карбида бора - 40-60 в.ч.;

- смесь бакелитового лака с изопропиловым спиртом - 5-20 в.ч., при этом соотношение последних компонентов определяют исходя из наиболее технологичной консистенции шихты, например, для приготовления смеси на 100 в.ч. бакелитового лака берут 320-460 в.ч. изопропилового спирта,

прессуют заготовку из сформированной шихты, термообрабатывают заготовку до получения пироуглерода 9, расположенного между зернами карбидов 2 и 3, обжигают заготовку в вакууме при температуре (1450-1900)°C с образованием двух каркасов из реакционно-связанных зерен карбида кремния 2 и расположенных между ними также реакционно-связанных зерен карбида бора 3, причем связь зерен карбида кремния 2 осуществляют осаждением β-кристаллов 5 на α-кристаллы карбида кремния до зерна (80-150) мкм с образованием мостов 6 из последних между зернами карбида кремния 2, а связь зерен кристаллов карбида бора 3 - оболочкой из кремния, боросилицидов и твердого раствора карбида кремния в карбиде бора 7 с образованием мостов 8 из последних, при этом проводят силицирование 4 заготовки (120-ю-130-ю) весовыми частями металлического кремния на 100 весовых частей заготовки.

Для связывания избыточного поверхностного металлического кремния в шихту может быть добавлен аморфный бор - 0,5-5 в.ч., с образованием связей между зернами карбидов 2 и 3 без поверхностного дефектного слоя из-за избытка металлического кремния, так как пленка хрупкого металлического кремния на поверхности материала является инициатором и очагом возникновения трещин при взаимодействии с индентором.

При взаимодействии бронематериала 1 с индентором 10 (пулей стрелкового оружия) на начальном этапе в материале возникают распространяющиеся со сверхзвуковой скоростью волны напряжений сжатия и растяжения прямые и отраженные от поверхностей разделов материалов различных свойств и структур. При достижении и превышении пределов прочности в материале возникают и распространяются трещины 11 (микротрещины).

Энергия волн в заявляемом материале гасится благодаря его гетерогенности (в отличие от известных гомогенных структур), наличию большого количества поверхностей раздела (большого количества отраженных волн с эффектом интерференции и демпфирования), наличию остаточных рыхлых структур (несвязанного пироуглерода 9), отсутствию сплошности материала. Кроме того, энергия волн гасится благодаря наличию связей (мостов 6) между зернами 2 и 3, более деформативных, чем ядра зерен, с сохранением структуры каркасов, что особенно актуально для сохранения микротвердости материала, определяющей при физическом (непосредственном) взаимодействии индентора 10 с бронематериалом 1.

Трещины 11 (см. «Машиностроение. Энциклопедия в сорока томах», «Том II-4. Неметаллические конструкционные материалы», под редакцией В.В.Васильева, гл. 4.4.2, стр.318-320, М., Машиностроение, 2005 г.) распространяются по каркасу из мелких зерен карбида бора 3, огибая крупные зерна карбида кремния 2, увеличивая протяженность, время и, в конце концов, диссипацию энергии. При этом связи 5 и мосты 6 между зернами 2 повреждаются незначительно, что локализует зону разрушения, то есть повышает живучесть брони.

При физическом (непосредственном) взаимодействии индентора 10 с бронематериалом 1, благодаря незначительному повреждению каркасов из зерен 2 и 3, связей 5 и 7 и мостов 6 и 8 с сохранением высокой микротвердости ядер зерен 2 и 3, индентор 10 раскалывается на осколки 12. Осколки 12 индентора преодолевают бронематериал 1 со значительной потерей своей энергии и, вместе с осколками 13 бронематериала, останавливаются в тыльных слоях 14, которыми, как правило снабжается бронематериал 1.

При осуществлении способа формируют шихту заявленного состава, прессуют заготовку, например, размерами (50×50×10) мм из сформированной шихты в прессформе давлением (550-700)кг/см2 при температуре (18-25)°С, влажности 98%, с выдержкой (1-2) мин. Полученные заготовки загружают в печь, обеспечивающую индукционный нагрев до 2000°С и возможность вакуумирования рабочего пространства до 10-1 Па. Также загружают в печь металлический кремний в заявленном количестве кусками размерами не более (60×60×60) мм. Закрывают печь, и далее все режимы проводят при вакуумировании до 10-1 Па. Термообрабатывают заготовку до получения пироуглерода 9, при температуре не выше 700°С в течение (5,5-6) часов. (Допускается термообработку до получения пироуглерода проводить в обычной печи без вакуумирования и в отсутствии металлического кремния.) Обжигают заготовку в вакууме при температуре (1450-1900)°С в течение (2-2,5) часов. Время подъема температуры до указанных значений обеспечивается мощностью печи и не входит в продолжительность процессов.

Пример конкретного исполнения способа заключается в том, что при обжиге (Т≥1450°С) с силицированием заготовки в вакууме происходит химическое взаимодействие в системе В4С - Si, сопровождающееся образованием новой фазы SiC(β), кристаллы которой растут и укрупняются за счет перекристаллизации через жидкую фазу. Исследованиями установлено (см. публикации: Г.Г.Гнесин. Карбидокремниевые материалы. М., Металлургия, 1977 г., стр.41…43; статья А.Л.Юрков, Б.С.Седан «Реакция между карбидом бора и кремнием», журнал «Огнеупоры» МХТУ им. Д.И.Менделеева, №2 за 1987 г., УДК 546.27. «261:546.28»), что псевдобинарные системы В4С - SiC; B4C - Si и др. представляют эвтектику, то есть твердый раствор кремния или карбида кремния в карбиде бора, который при дальнейшем нагреве разлагается с образованием карбида кремния и элементного бора. Таким образом, в интервале температур (1200-1900)°С возможны следующие реакции:

B4C+2Si=SiC+B4Si (при Т=1240°С-1400°С);

3B4C+7Si=3SiC+4B3Si (при Т=1545°С-1700°С);

3B4C+5Si=3SiC+2B6Si (при Т=1700°С-1870°С);

B4C+Si=SiC+4В (растворен в Si при Т>Тплавл.Si).

В результате реакционного связывания в системе B4C - SiC - SiB отсутствуют боросилициды с известными стехиометрическими соотношениями. Материал получается состоящим из двойного каркаса B4C - SiC с межзеренной фазой Si. Это подтверждено рентгенофазовым анализом, фотографиями микроструктуры полученного материала и элементным микроанализом.

Таким образом, заявленный материал, изготовленный заявленным способом, обладает рядом преимуществ по сравнению с известным уровнем техники, основные физико-механические характеристики броневых керамик со стоимостью плитки размером 50×50×10 мм приведены в таблице.

с перспективой снижения в 1,5-2 раза по мере освоения и увеличения объемов производства

Использование изобретений позволит создать надежные и высокотехнологичные средства бронезащиты, что и подтверждает использование изобретений по назначению. Осуществимость изобретений подтверждена положительными результатами испытаний образцов бронематерила, разработка и изготовление которых полностью основаны на представленном описании. В связи с этим, новое техническое решение соответствует и критерию «промышленная применимость», т.е. уровню изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения керамического композита ВС - SiC | 2023 |

|

RU2816158C1 |

| НАНОСТРУКТУРИРОВАННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА БОРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2621241C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА БОРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2396232C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИКИ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 1992 |

|

RU2018502C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА КРЕМНИЯ И КРЕМНИЯ | 2010 |

|

RU2439032C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА БОРА | 1997 |

|

RU2143411C1 |

| Способ изготовления керамики на основе карбида кремния, армированного волокнами карбида кремния | 2018 |

|

RU2718682C2 |

| СПЕЧЕННЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА КРЕМНИЯ С НИТРИДОМ КРЕМНИЯ В КАЧЕСТВЕ СВЯЗУЮЩЕГО ВЕЩЕСТВА | 2009 |

|

RU2496745C2 |

| КОМПОЗИЦИЯ ДЛЯ СОЕДИНЕНИЯ КЕРАМИЧЕСКИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 2015 |

|

RU2604530C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА КРЕМНИЯ ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИИ | 2020 |

|

RU2739774C1 |

Изобретение относится к производству твердосплавных материалов, а также к разработкам средств защиты, и может быть использовано для изготовления бронекерамики. Для изготовления композиционного материала формируют шихту из зерен α-кристаллов карбида кремния 50-100 мкм - 40-60 в.ч., зерен кристаллов карбида бора ≤35 мкм - 40-60 в.ч. и смеси бакелитового лака с изопропиловым спиртом - 5-10 в.ч., прессуют заготовку, термообрабатывают заготовку до получения пироуглерода, расположенного между зернами карбидов, обжигают заготовку в вакууме при температуре 1450-1900°С. При этом проводят силицирование заготовки 120-130 весовыми частями металлического кремния на 100 вес.ч. заготовки. При силицировании на α-кристаллы карбида кремния осаждаются β-кристаллы карбида кремния до зерна 80-150 мкм с образованием мостов из β-кристаллов между зернами карбида кремния, а на зерна кристаллов карбида бора - оболочки из кремния, боросилицидов и твердого раствора карбида кремния в карбиде бора с образованием мостов из последних. Полученный керамический бронематериал представляет собой двухкаркасный композит из реакционно-связанных зерен α-кристаллов карбида кремния, реакционно-связанных зерен кристаллов карбида бора и межзеренной фазы кремния. Технический результат изобретения - снижение массы бронематериала без снижения бронезащитных свойств, повышение надежности работы изделия. 2 н. ф-лы, 1 табл., 2 ил.

1. Способ изготовления керамического бронематериала на основе карбида кремния и карбида бора, при котором формируют шихту из следующих компонентов:

- 50-100 мкм зерна α-кристаллов карбида кремния 40-60 вес.ч.;

- ≤35 мкм зерна кристаллов карбида бора 40-60 вес.ч.;

- смесь бакелитового лака с изопропиловым спиртом 5-20 вес.ч.,

прессуют заготовку из сформированной шихты, термообрабатывают заготовку до получения пироуглерода, расположенного между зернами карбидов, обжигают заготовку в вакууме при температуре 1450-1900°C с образованием двух каркасов из реакционно связанных зерен карбида кремния и расположенных между ними также реакционно связанных зерен карбида бора, причем связь зерен карбида кремния осуществляют осаждением β-кристаллов на α-кристаллы карбида кремния до зерна 80-150 мкм с образованием мостов из последних между зернами карбида кремния, а связь зерен кристаллов карбида бора - оболочкой из кремния, боросилицидов и твердого раствора карбида кремния в карбиде бора с образованием мостов из последних, при этом проводят силицирование заготовки 120 - 130-ю вес.ч. металлического кремния на 100 вес.ч. заготовки.

2. Керамический бронематериал на основе карбида кремния и карбида бора, изготовленный способом по п.1, включающий двухкаркасный композит из реакционно связанных 50-100 мкм зерен α-кристаллов карбида кремния и также реакционно связанных ≤35 мкм зерен кристаллов карбида бора, причем реакционные связи каркасов осуществлены взаимодействием компонентов при силицировании:

- для зерен α-кристаллов карбида кремния - осаждением β-кристаллов на α-кристаллы карбида кремния до зерна 80-150 мкм с образованием мостов из β-кристаллов между зернами карбида кремния;

- для зерен кристаллов карбида бора - оболочкой из кремния, боросилицидов и твердого раствора карбида кремния в карбиде бора с образованием мостов из последних, при этом материал получается состоящим из двойного каркаса B4C-SiC с межзеренной фазой Si.

| US 3796564 A, 12.05.1974 | |||

| US 6805034 B1, 19.10.2004 | |||

| КОМПОЗИТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1994 |

|

RU2146187C1 |

| Бронированный композиционный материал | 1990 |

|

SU1836478A3 |

| Колосоуборка | 1923 |

|

SU2009A1 |

Авторы

Даты

2012-01-27—Публикация

2010-08-10—Подача