Изобретение относится к области металлургии, конкретно к сплавам на основе алюминия, и может быть использовано для получения деформированных изделий, предназначенных для изготовления нагруженных деталей, в том числе ответственного назначения.

Деформируемые сплавы 2000 серии на основе системы Al-Cu-Mn являются одними из наиболее прочных и жаропрочных материалов на основе алюминия. Семейства термически упрочняемых алюминиевых сплавов типа 1201 на основе базовой системы Al-Cu-Mn [ГОСТ4784] (американский аналог 2219 [I.J. Polmear, Light Metals: From Traditional Alloys to Nanocrystals, 4th edition. (Oxford, Elsevier, 2006), c. 421]) имеют относительно высокие механические свойства на растяжение при комнатной температуре вместе с хорошей прочностью при повышенных температурах и высокой ударной вязкостью при криогенных температурах. Кроме того, данные сплавы поддаются сварке и их используют для изготовления топливных баков для хранения и сжижения газов, которые служат топливом для ракет и космических аппаратов. Максимальное упрочнение в данных сплавах достигается за счет применения искусственного старения, приводящего к формированию метастабильных медьсодержащих продуктов распада алюминиевого твердого раствора. К недостатком данных сплавов следует отнести относительно невысокие прочностные свойства при комнатной температуре в сравнении с высокопрочными алюминиевыми сплава 7000 серии. Предел текучи составляет ~290-300 МПа, предел прочности ~400-420 МПа, при относительном удлинении ~10% [I.J. Polmear, Light Metals: From Traditional Alloys to Nanocrystals, 4th edition. (Oxford, Elsevier, 2006), c. 421]). Последующие работы по модифицированию сплавов данной группы с целью повышения прочности на разрыв привели к разработке в Соединенных Штатах сплавов типа 2021, которые после прокатки и старения обладают пределом текучести 435 МПа, предел прочности на разрыв 505 МПа и относительным удлинение 9%, при этом не сообщалось об ухудшении свариваемости или ударной вязкости при низких температурах. Повышенная прочность была достигнута путем модифицирования структуры продуктов старения вследствие введения малой добавкой легкоплавкого кадмия (~0,15 мас.%). Однако высокая токсичность последнего привела к ограниченному использованию данного сплава. Другая группа - сплавы типа 2519 с малой добавкой магния, который также приводит к модифицированию структуры продуктов старения и, соответственно, повышенному упрочнению после старения.

Влияние малых добавок для модифицирования структуры продуктов старения алюминий-медных сплавов активно изучается в настоящее время для разработки высокопрочных сплавов нового поколения. В частности, ведутся разработки новых сплавов типа 2219, отличающихся содержанием малых добавок серебра (до 1 мас.%) и магния (~0,5 мас.%). Известен высокопрочный деформируемый сплав на основе алюминия [патент РФ №2573164 С1, опубл. 2016.01.20], мас.%:

Известен также сплав и способы изготовления из него деформированных полуфабрикатов [патент США US 7214279 В2, опубл. 8.05.2007], мас.%:

до 0,05 мас.% прочие элементы.

Известен высокопрочный алюминиевый сплав [патент КНР CN 114855039 В, опубл. 23.06.2023] следующего состава, мас.%:

Несмотря на заявляемые высокие механические свойства сплавов данной группы, достигаемые после упрочняющей термической обработки, общим для них недостатком является необходимость в добавлении в значительном количестве драгоценного металла серебра Ag для достижения высокого упрочнения. Среди прочих недостатков следует отметить наличие в составе сплавов не менее 0,2% магния, что определяет необходимость добавления данного элемента в расплав при повторных переплавах, так как магний обладает высокой склонностью к угару в процессе плавки. Кроме того, магний снижает температуру равновесного солидуса, что может явиться причиной пережога при высокотемпературном отжиге.

Наиболее близким к предлагаемому является марочный сплав 1201 [ГОСТ4784-2019] или американский аналог - сплав 2219. Основными недостатками стандартных сплавов является относительно невысокие прочностные свойства получаемых деформируемых полуфабрикатов.

Основной задачей предлагаемого изобретения является разработка алюминиевого сплава на основе системы Al-Cu-Mn, обладающего повышенным прочностными свойствами по сравнению с отечественными и зарубежными промышленными сплавами (сплавы 1201, 2219), достигаемыми без необходимости в использовании драгоценных и/или токсичных металлов, как, например, серебро или кадмий.

Техническим результатом изобретения является сплав, обладающий улучшенными прочностными характеристиками, который может быть использован при производстве высокопрочных деформированных полуфабрикатов в виде катаных плит и листов, поковок и прессованных прутков.

Технический результат достигается созданием материала на основе алюминия, содержащим медь, марганец, кремний, цирконий, титан и железо, отличается тем, что он дополнительно содержит олово. Причем компоненты взяты в следующих соотношениях, мас.%:

при суммарном содержании циркония и титана, составляющем не более 0,26 мас.%, при этом сплав имеет температуру равновесного солидуса не ниже 540°С и структуру после термообработки, содержащую алюминиевую матрицу с микротвердостью не менее 145 HV.

В частном исполнении данный сплав должен обеспечивать следующие механические свойства на растяжение: временное сопротивление на разрыв (σв) не менее 480 МПа, предел текучести (σ0,2) не менее 410 МПа, относительное удлинение (δ) - не менее 9,5%.

Сущность изобретения заключается в следующем.

Медь позволяет добиться упрочнения сплава после полного цикла термической обработки, включающей гомогенизационный отжиг, деформационную обработку, отжиг, закалку и старение. В стандартных сплавах типа 2219 или 1201 упрочнение при старении обусловлено формированием в процессе распада алюминиевого твердого раствора метастабильных когерентных зон ГП2 стехиометрического состава Al3Cu и с тетрагональной кристаллической структурой и/или выделений частично когерентной фазы θ' стехиометрического состава Al2Cu и также с тетрагональной кристаллической структурой. В процессе старения предлагаемого нового материала упрочнение обусловлено формированием в процессе распада алюминиевого твердого раствора метастабильных выделений частично когерентной фазы θ', отличающихся от таковых в стандартных сплавах гораздо более высокой плотностью распределения и существенно более высокой дисперсностью. Концентрация меди в заявленных пределах обеспечивает достижение высоких механических свойств сплава после цикла деформационной обработки и упрочняющей термической обработки.

Введение малой добавки олова в заявленных пределах обеспечивает глубокое модифицирование структуры продуктов старения, представленных выделениями θ' фазы. В частности, происходит уменьшение средних линейных размеров (длинны и толщины) наночастиц с соответствующим увеличением их плотности распределения, что в совокупности обеспечивает повышенный эффект дисперсионного твердения сплава в процессе старения.

Добавление марганца обеспечивает формирование в процессе отжига сплава дисперсоидов фазы Al20Cu2Mn3, при этом совместное легирование марганцем и кремнием позволяет связать вредную примесь железа Fe в компактное соединение Al15(FeMn)3Si2 (α-фаза), формирующееся в процессе кристаллизации сплава.

Добавки циркония и титана являются стандартными модификаторами зерна, обеспечивающими приемлемый уровень литейных свойств при получении слитков, а также приводят к образованию в структуре дисперсоидов Al3Zr и Al3Ti, положительно влияющих на механические свойства в широком интервал температур эксплуатации.

Изобретение поясняется чертежом, где:

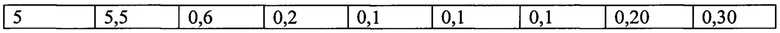

На фиг. 1 Представлена микроструктура сплава №2 (Табл. 1) в литом состоянии.

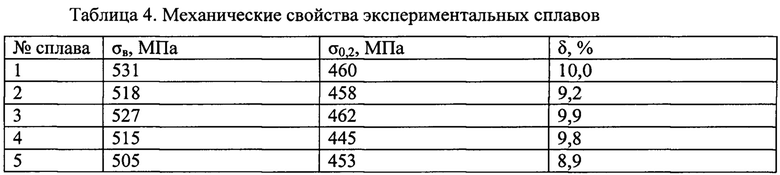

На фиг. 2 Представлена микроструктура сплава №7 (Табл. 1) после гомогенизационного отжига.

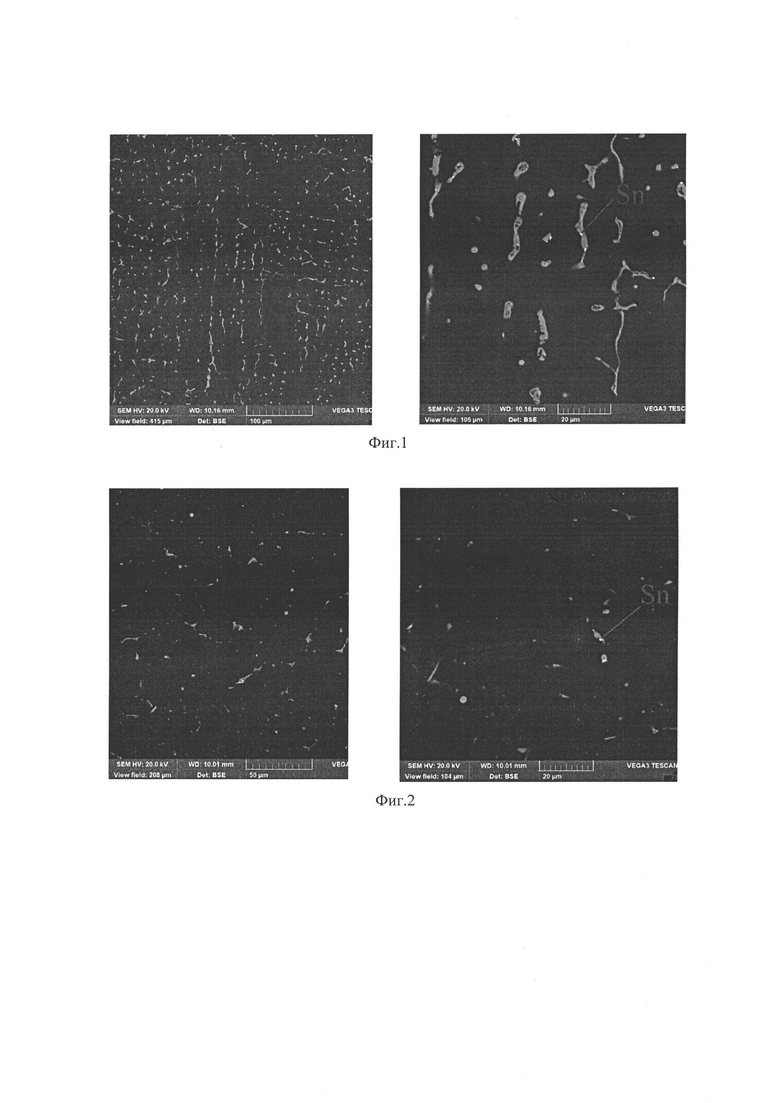

На фиг. 3 Представлена микроструктура сплава №7 (Табл. 1) после горячей прокатки.

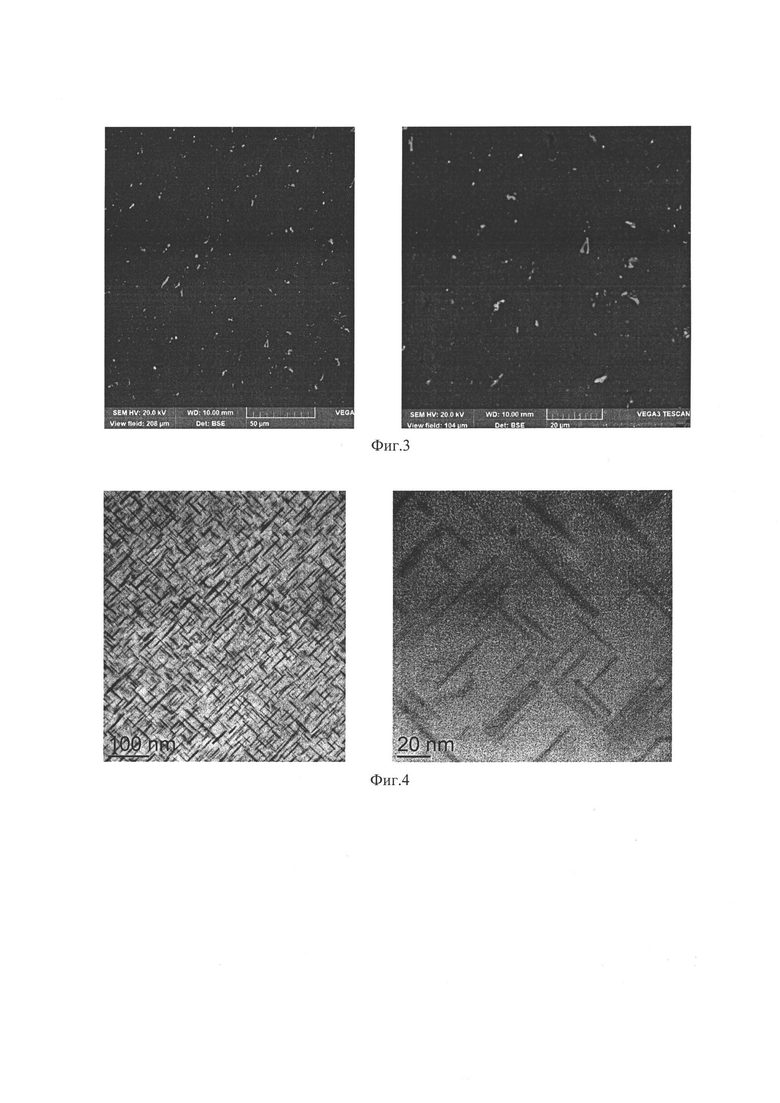

На фиг. 4 Представлена тонкая структура сплава №7 (Табл. 1) в состоянии максимального упрочнения после старения.

ПРИМЕР 1

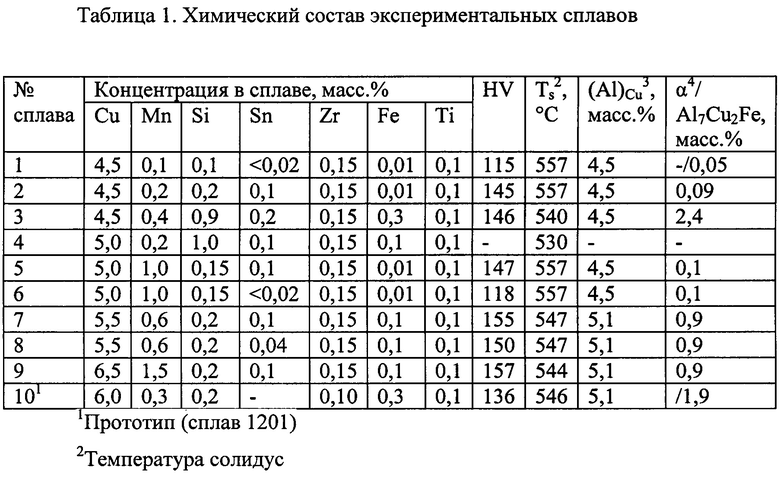

Были приготовлены 10 сплавов в виде плоских слитков, составы которых указаны в табл. 1. Сплавы готовили в печи сопротивления в графитовых тиглях из следующих шихтовых материалов (мас.%): алюминий (99,85%), кремний (99,0%), медь (99,9%), олово (99,9%) и лигатур Al-10%Fe, Al-10%Mn, Al-15%Zr, Al-5%Ti. Сначала были получены плоские слитки 10×40×180 мм литьем в графитовую изложницу при скорости охлаждения ~10°С/с. Выборочный анализ химического состава экспериментальных сплавов выявил, что фактический состав отличается от номинальных (Табл. 1) не более, чем на 5%. Полученные слитки после гомогенизационного отжига подвергались горячей продольной прокатке при температуре не выше 450°С до толщины 2 мм, что соответствует степени деформации 80%. Для всех изученных сплавов был получен качественный листовой прокат без характерных краевых дефектов, разрывов и трещин. Полученный листовой прокат подвергался термической обработке на твердый раствор путем нагрева до температуры не выше 540°С, выдержке не более 3 ч и последующей закалке в воду. После закалки полученные образцы подвергались старению на максимальную твердость в процессе отжига при 175°С.

Структуру сплавов изучали с использованием сканирующей электронной (СЭМ, TESCAN VEGA 3) и просвечивающей электронной микроскопии (ПЭМ, Jeol JEM 1400). Типичные структуры представлены на фиг. 1-4. На фиг. 1 представлена литая структура сплава №2, образованная эвтектическими кристаллами неравновесной фазы Al2Cu, расположенной по границам дендритных ячеек алюминиевого твердого раствора. Также можно обнаружить в контакте с кристаллами фазы Al2Cu светлые дисперсные каплевидные включения, образованные оловом (фиг. 1). Гомогенизационный отжиг приводит к практически полному растворению неравновесных эвтектических кристаллов фазы Al2Cu в алюминиевом твердом растворе (фиг. 2). При этом в отожженной структуре сплава также можно наблюдать присутствие компактных нерастворимых кристаллов, принадлежащих α-Al15(Fe,Mn)2Si фазе, которые успевают частично фрагментироваться в процессе отжига. Также наблюдается присутствие светлых компактных включений нерастворенной оловосодержащей фазы (Фиг. 2). В результате горячей прокатки формируется волокнистая структура, вытянутая в направлении прокатки. При это кристаллы вторых фаз подвергаются дополнительному дроблению в процессе деформационной обработки. Тонкая структура после деформации и упрочняющей термической обработки, включающей закалку и старение, представлена на фиг. 4. Можно видеть формирование дисперсных частиц θ'-фазы с высокой плотностью распределения, обеспечивающих повышенный уровень упрочнения в новом сплаве по сравнению с прототипом.

Анализ твердости полученных образцов проводили по методу Виккерса согласно ГОСТ 2999-75. Для проведения испытаний на растяжение полученных образцов при комнатной температуре изготавливались плоские образцы по ГОСТ 11701-84. Испытания на растяжение при комнатной температуре проводились на универсальной разрывной машине. В качестве выходных показателей получали временное сопротивление (σв), предел текучести (σ0,2), относительное удлинение (δ).

В табл. 1 также представлены ряд свойств и характеристик структуры экспериментальных композиций. В частности, с использованием программы Thermo-Calc рассчитана температура солидус сплавов, состав твердого раствора по содержанию меди при температуре обработки на твердый раствор, а также массовая доля фаз кристаллизационного происхождения α-Al15(Fe,Mn)2Si и Al7Cu2Fe. Выборочный экспериментальный анализ с использованием методов ДСК (на установке Netzsch STA 449 F3) для определения температуры солидус показал высокую сходимость между расчетными и экспериментальными данными, при абсолютной разнице не более 2°С, а также с использованием методов сканирующей микроскопии подвержен рассчитанный состав алюминиевого твердого раствора (разница составила не более 0,1 мас.%), а также установлен факт присутствия в структуре соответствующих фаз кристаллизационного происхождения.

В сплаве №2 по сравнению со сплавом №1 увеличено содержание марганца и кремния, что позволило полностью связать неизбежную примись железа в α-фазу, образующуюся взамен фазы Al7Cu2Fe, обладающей неблагоприятной морфологией, снижающие механические свойства сплавов [Белов Н.А. Фазовый состав промышленных и перспективных алюминиевых сплавов: моногр. / Н.А. Белов. - М.: Изд. Дом МИСиС, 2010. - 511 с.]. Повышение концентрации олова в сплаве №2 позволило достичь после старения существенно более высокой твердости (145 HV против 115 HV) при одинаковом составе по меди алюминиевого твердого раствора. Увеличенная концентрация кремния в сплаве №3 по сравнению со сплавом №2 приводит к существенному падению температуры равновесного солидуса до 540°С, которая, однако, все еще определяет достаточный запас для проведения высокотемпературной термической обработки сплава при 535°С. Сплав №3 также отличается высоким содержанием в составе железа при концентрации 0,3 мас.%. Однако в присутствии соответствующего количества марганца и кремния железо полностью связано в α-Al15(Fe,Mn)2Si-фазу. Дополнительное повышение концентрации кремния в сплаве №4 до 1,0 мас.% приводит к снижению температуры солидус до 530°С, что, соответственно, исключает возможность проведения высокотемпературной термической обработки при температуре 535°С, которая определяет растворимость меди в алюминии. Одновременное увеличение концентрации меди и марганца в сплавах №№5-6 определяет состав алюминиевого твердого раствора на уровне сплавов №№1-4, при этом твердость сплава №5, содержащем олово, заметно выше, чем в сплаве №4. Одновременное увеличение концентрации меди и снижение концентрации марганца в сплавах №№7-8 по сравнению со сплавами №№5-6 приводит к заметному снижению температуры солидус, которая, однако, остается в пределах допустимого для проведения термической обработки при 535°С. Для данных сплавов характерна более высокая концентрация меди в алюминиевом твердом растворе. Последний факт обеспечивает более высокую твердость сплавов после старения. При этом уменьшение концентрации олова до 0,04 мас.% (то есть более, чем в два раза в сравнении со сплавом №7) в сплаве №8 не привело к критическому снижению твердости, которая осталось на высоким уровне, существенно превосходящем таковой для сплава прототипа (сплав №10) - промышленного аналога сплава 1201. Следует также отметить, что в отличии от промышленного сплава, железо в сплавах №№7-8 полностью связано в α-Al15(Fe,Mn)2Si-фазу. При повышении содержания марганца до 1,5 мас.%, при одновременном повышении концентрации меди до 6,5 мас.%, состав алюминиевого твердого раствора по растворимости меди не уступает по данному показателю сплавам №№7-8. При этом упрочнение сплава (достигнутая твердость после старения) соответствует легированности алюминиевого твердого раствора и концентрации олова. Дальнейшее повышение концентрации меди и марганца представляется нецелесообразным, так как это может привести к формированию в структуре первичных кристаллов, снижающих механические свойства.

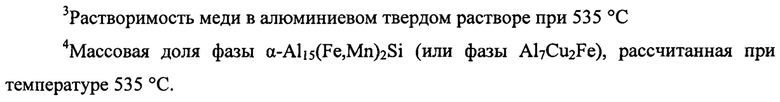

В табл. №2 представлены результаты механических испытаний на одноосное растяжение экспериментальных сплавов, для всех, кроме сплава №4, для которого нельзя обеспечить требуемый уровень легированности алюминиевого твердого раствора в процессе термической обработки. Полученные результаты свидетельствует о том, что требуемый уровень прочностных свойств достигается для всех сплавов, в которых содержание олова не менее 0,04 мас.%, а растворимость меди в алюминии составляет не менее 4,5 мас.%. Полученное значение предела текучести в интервале 410-460 МПа превосходит значение для сплава прототипа (№10) на 32-48%, а предела прочности 480-531 МПа на 11-23%. При этом для нового материала наблюдается некоторое естественное снижение относительно удлинения (связанное с более высоким упрочнение), которое, однако, остается все еще достаточно высоким и варьируется в интервале 9,6-11,0%. Наименьшее значение удлинения получено для наиболее легированного сплава, содержащего максимальное количество меди и марганца, и, соответственно, содержащего в структуре наибольшее количество фаз кристаллизационного происхождения. Таким образом, во избежание дополнительно снижения пластичности концентрацию марганца в сплаве следует ограничить уровнем не более 1,5 мас.%.

ПРИМЕР 2

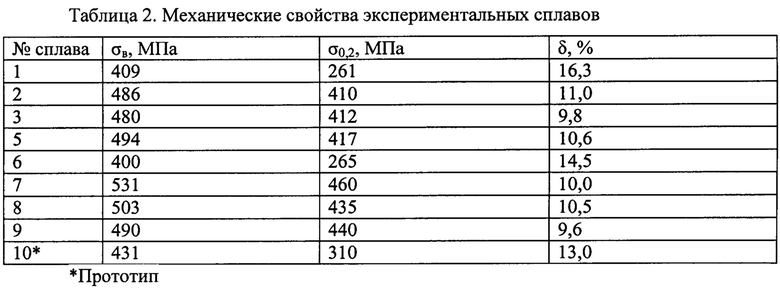

Для оценки влияния концентрации модификаторов зерна Zr и Ti на механические свойства предложенного сплава рассмотрены следующие их концентрации. Рассмотренные химические составы приведены в табл. 3. Оценку влияния циркония и титана производили на примере содержания легирующих компонентов сплава 7 табл. 1. Сплавы, составы которых представлены в табл. 3, аналогичным образом подвергали после литья гомогенизационному отжигу, последующей горячей продольной прокатке при температуре не выше 450°С до толщины 2 мм. Полученный листовой прокат подвергался термической обработке на твердый раствор путем нагрева до температуры не выше 540°С, выдержке не более 3 ч и последующей закалке в воду. После закалки полученные образцы подвергались старению на максимальную твердость в процессе отжига при 175°С. Выборочный анализ химического состава экспериментальных сплавов выявил, что фактический состав отличается от номинальных (Табл. 3) не более чем на 5%.

СЭМ анализ микроструктуры сплавов из табл. 3 выявил, что для композиций, содержащих в сумме Zr+Ti более 0,26 мас.%, характерно присутствие первичных кристаллов фаз структурного типа D023, снижающих механические характеристики материала (в первую очередь характеристики вязкости). В структуре сплавов №№1, 3, 4 первичные кристаллы данных фаз не наблюдались.

Даже при относительно небольшим количестве наличие первичных кристаллов фаз структурного типа D023 может оказать заметное влияние на механические свойства. Из таблицы 4 можно видеть, что для сплавов №№2 и 5 с суммарном содержанием Zr+Ti 0,3 мас.% относительное снижение удлинения в среднем составило более 9% относительно базового сплава №1. Для сплавов №3 и 4 разница между относительным удлинением с базовым сплавом находится в пределах ошибки измерения 1-2%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный кальций- и медьсодержащий деформируемый алюминиевый сплав | 2024 |

|

RU2840335C1 |

| Высокопрочный литейный алюминиевый сплав | 2020 |

|

RU2754418C1 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ-(ЭКОНОМНОЛЕГИРОВАННЫЙ ВЫСОКОПРОЧНЫЙ СИЛУМИН) | 2010 |

|

RU2441091C2 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2008 |

|

RU2405852C2 |

| МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ | 2005 |

|

RU2287600C1 |

| ТЕРМОСТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕГО ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ | 2012 |

|

RU2534170C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2009 |

|

RU2415193C1 |

| Жаропрочные литейные и деформируемые алюминиевые сплавы на основе систем Al-Cu-Yb и Al-Cu-Gd (варианты) | 2022 |

|

RU2785402C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2017 |

|

RU2683399C1 |

| ТЕРМОСТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕГО ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ | 2010 |

|

RU2446222C1 |

Изобретение относится к области металлургии, конкретно к высокопрочным деформируемым сплавам на основе алюминия, и может быть использовано для получения деформированных изделий, предназначенных для изготовления высоконагруженных деталей и конструкций, в том числе ответственного назначения. Деформируемый сплав на основе алюминия содержит, мас.%: Cu – 4,50-6,50, Mn – 0,20-1,50, Si – 0,15-0,90, Sn – 0,04-0,20, Zr – 0,05-0,25, Ti – 0,01-0,20, Fe – 0,01-0,30, Al и примеси – остальное, при суммарном содержании циркония и титана, составляющем не более 0,26 мас.%. Сплав имеет температуру равновесного солидуса не ниже 540°С и структуру после термообработки, содержащую алюминиевую матрицу с микротвердостью не менее 145 HV. Сплав после деформации и старения обладает высокими значения прочности и пластичности. Сплав может быть использован при производстве высокопрочных деформированных полуфабрикатов в виде катаных плит и листов, поковок и прессованных прутков. 4 ил., 4 табл., 2 пр.

Деформируемый сплав на основе алюминия, содержащий медь, марганец, кремний, цирконий, титан и железо, отличающийся тем, что он дополнительно содержит олово при следующем соотношении компонентов, мас.%:

при суммарном содержании циркония и титана, составляющем не более 0,26 мас.%, при этом сплав имеет температуру равновесного солидуса не ниже 540°С и структуру после термообработки, содержащую алюминиевую матрицу с микротвердостью не менее 145 HV.

| ДВУХТАКТНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО ГОРЕНИЯ | 1918 |

|

SU4784A1 |

| Марки | |||

| М., Стандартинформ, 2019, Сплав 2219 | |||

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2014 |

|

RU2573164C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК СЛОЖНОЙ ФОРМЫ И ОТЛИВКА ИЗ СПЛАВА AlCu | 2016 |

|

RU2670627C1 |

| CN 102002617 B, 23.01.2013 | |||

| CN 108866407 A, 23.11.2018 | |||

| CN 112518170 A, 19.03.2021 | |||

| JP 2010077477 A, 08.04.2010 | |||

| CN 108866407 A, 23.11.2018. | |||

Авторы

Даты

2025-02-18—Публикация

2024-05-07—Подача