(54) СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПЛОСКИХ СЕКЦИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварной ребристой панели | 1989 |

|

SU1660908A1 |

| Способ изготовления сварных крупногабаритных ребристых панелей | 1989 |

|

SU1710255A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИНЕЙНОЙ СВАРКИ ПЛОСКОЙ ТОНКОЛИСТОВОЙ ОРЕБРЕННОЙ ПАНЕЛИ | 2014 |

|

RU2567936C1 |

| Способ изготовления сварных ребристых панелей | 1982 |

|

SU1055615A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ТОНКОЛИСТОВЫХ СВАРНЫХ КОНСТРУКЦИЙ БЕЗ ОСТАТОЧНЫХ СВАРОЧНЫХ ДЕФОРМАЦИЙ | 2004 |

|

RU2291770C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕБРИСТЫХ ПАНЕЛЕЙ | 2010 |

|

RU2443527C2 |

| Способ изготовления сварных ребристых панелей | 1980 |

|

SU998063A1 |

| Установка для сборки и сварки изделий с прямолинейными сварными соединениями | 1978 |

|

SU779162A1 |

| Устройство для сборки под сварку и сварки панелей с ребрами жесткости | 1982 |

|

SU1156887A1 |

| Способ изготовления судового набора и устройство для его осуществления | 1982 |

|

SU1084178A1 |

Изобретение относится к технологии производства сварных конструкг ций и может найти применение в судостроении, авиастроении, вагоностроеНИИ и других отраслях промышленности.

Известен способ приварки ребер жесткости к листовой основе и устройство для его осуществления, при котором ребра подаются при помощи траверсы, поворачивающеся вокруг вертикальной оси. На сварочной позиции ребра жесткости опускаются, устанавливаются в нужное положение и прижимаются траверсой к листу l .

К недостаткам этого способа следует отнести значительность остаточных сварочных деформаций коробления в таким образом сваренных конструкциях, возможность сварки набора толь ко одного направления, большое количество ручных операций и невозможность сварки стыковых соединений.

Известен способ изготовления крупногабаритных плоских секций, (здесь .и далее выражение плоская секция подразумевает сварное полот нище с приваренными к нему продольными и поперечными ребрами жесткости) , при котором вначале изготавливается сварное полотнище по длине и ширине секций, а затем осуществляется сборка и сварка набора продольного и поперечного направлений Г 2.

Однако такой способ изготоЬления плоских секций требует использования больших производственных площадей и крупногабаритных сборочносварочных столов, характеризуется

10 низкой производительностью труда, болыыим количеством ручных операций, отсутствием возможности механизации сборочно-еварочных работ. Качество . сварных соединений в таких секциях15невысокое, а остаточные сварочные деформации коробления весьма значительны, что требует применения трудоемких операций механической или тепловой правки.

20

Наиболее близким по технической сущности и достигаемому результату, к изобретению является способ товления крупногабаритных плоских секций, преимущественно для судостро25ительных конструкций, при котором Изготавливают сварные панели на длину секции путем приварки к листам продольных ребер жесткости, укрупняют на ширину секции полученные панели путем сварки их между собой про30

дольньлСш швами и затем приваривают поперечный набор ребер жесткости з

Такому способу изготовления секций свойственны следующие недостатки: отсутствие возможности комплексной механизации и автоматизации сборочно-сварочных работ; большое количество ручных операций; значител ные остаточные деформации коробления что требует применения последующей трудоемкой I .авки конструкции; некачественность сварных соединений (полученных,как правило, ручной или полуавтоматической сваркой).

Цель изобретения - автоматизация сварки швов большой протяженности, повышение качества сварных соединений и обеспечение точности крупногабаритных плоских секций.

Цель достигается тем, что согласно способу изготовления крупногабарцтных плоских секций, преимущественно для судостроительных конструкций, при котором изготавливают сварные панели на длину секции путем приварки к. листам продольных ребер жесткости/укрупняют на ширину секции полученные панели путем сварки их между собой продольными швами и затем приваривают поперечный набор ребер жесткости, перед сваркой каждои панели растягивают лист и ребра жесткости независимо друг от друга в продольном по отношению к свй.рным швам направлении до напряжений 0,05-0,15 предела текучести ма.териала, приваривают концевые участки ребер к листу, затем растягивают лист и ребра жесткости до напряжений 0,5-1,0 предела текучести путем приложения усилия растяжения только к листу с обеспечением защемления не менее 65% ширины листа захватами растягивающих устройств и приваривают ребра жесткости к листам. После этого растягивают все соединяемые панели, прикладывая при этом к каждои из них то усилие, которым растягивали эту панель при приварке ребер жесткости к листу, и не снимая нагрузки осуществляют совместную механическую обработку кромок каждого стыка по траектории, совпадающей с траекторией движения сварочной головки, стыкуют обработанные кромки и сваривают их между собой.

Основной технологической особенностью г роцесса изготовления плоских крупногабаритных секций по данному способу является применение предварительного упругого растяжения конструктивных элементов перед их сваркой что обеспечивает требуемую плоскостность и прямолинейность листа и ребе жесткости при изготовлении панели, а также панелей при их укрупнении в секцию; необходимую жесткост;ь стыкуемых кромок при их совместной фрезеровке перед сборкой под сварку; необходимую жесткость свариваемых кромок и отсутствие их вертикал,ьных перемещений в процессе сварки; необходимые условия для ведения сварочного процесса соединений большой Щ)отяженности в автоматическом режиме; уменьшение остаточных сбарочных напряжений и деформаций коробления; высокое качество сварных соединений и заданную точность сварных листовых конструкций; уменьшение трудоемкости процесса изготовления плоских секций

На основе проведенных экспериментальных исследований установлено, что применение предварительного упругого деформирования наиболее эффективно при обеспечении равномерного растяжения как по длине, так и по ширине свариваемых элементов. Для этого необходимо, чтобы захваты растягивающих устройств защемляли не менее 65% поперечного сечения элементов. .Минимальный уровень предварительных напряжений растяжения, при которых достигается устранение остаточных сварочных напряжений и .деформаций, составляет не менее 0,5 предела текучести свариваемого материала.

Трудной задачей при изготовлении сварной панели является обеспечение равного растяжения листа и ребер жесткости перед сваркой, тем более,. что эти элементы имеют различные начальные прогибы. Для решения данной задачи предлагается осуществлять начальное растяжения листа и ребер жесткости независимо друг от друга до напряжений 0,05-0,15 предела текучести материсша (бу), затем приваривать концевые участки ребер к листу, после чего тербуемая величина растяжения (0,5(т) достигается, приложением усилий только к листу.

При укрупнении панели в секцию возможно появление больших и переменных по длине за зоров в стыковых соединениях, например, вследствие серповидности прокатных листов. Для устранения этих заэоров, а также с целью повышения точности сборки и сварки стыковых соединений большой протяженности после растяжения панелей осуществляется одновременная обработка стыкуемых кромок по траектории, совпадающей с траекторией движения сварочной головки.

Пример. Предлагаемый способ реализован при изготовлении сварных панелей из алюминиевого сплава АМгб. К листу 2000-750-5 мм привариваются угловыми швами ребра жесткости размером 2000-80-6 мм. При сборке под сварку с применением предварительного растяжения поперечные кромки листа защемпяютс.я в захватах 300-тонного горизонтального пресса РО-ЗМ.

Суммарная ширина захватов относительно всей ширины листа составляет 80%. Перед созданием требуемого растяжения свариваемых элементов панели к листу привариваются ребра жесткости концевыми участками длиной по 100 мм каждый. Усилие растяжения, прикладываемое непосредственно к листу, обеспечивает в свариваемых элементах напряжения на уровне 16 КГ/MIA (предел текучести сплава АМг б 18 кг/мм -) . Приварка ребер к листу осуществляется неп 5ерывным односторонним швом на режиме; сварочный ток 230-256А, скорость сварки 10 м/ч

Эффективность данного способа оценивается относительно такой же сварной панели, но изготовленной без предварительного растяжения. Анализ полученных данных показывает, что предлагаемый способ позволяет существенно снизить остаточное напряженно-деформированное состояние сварной панели.

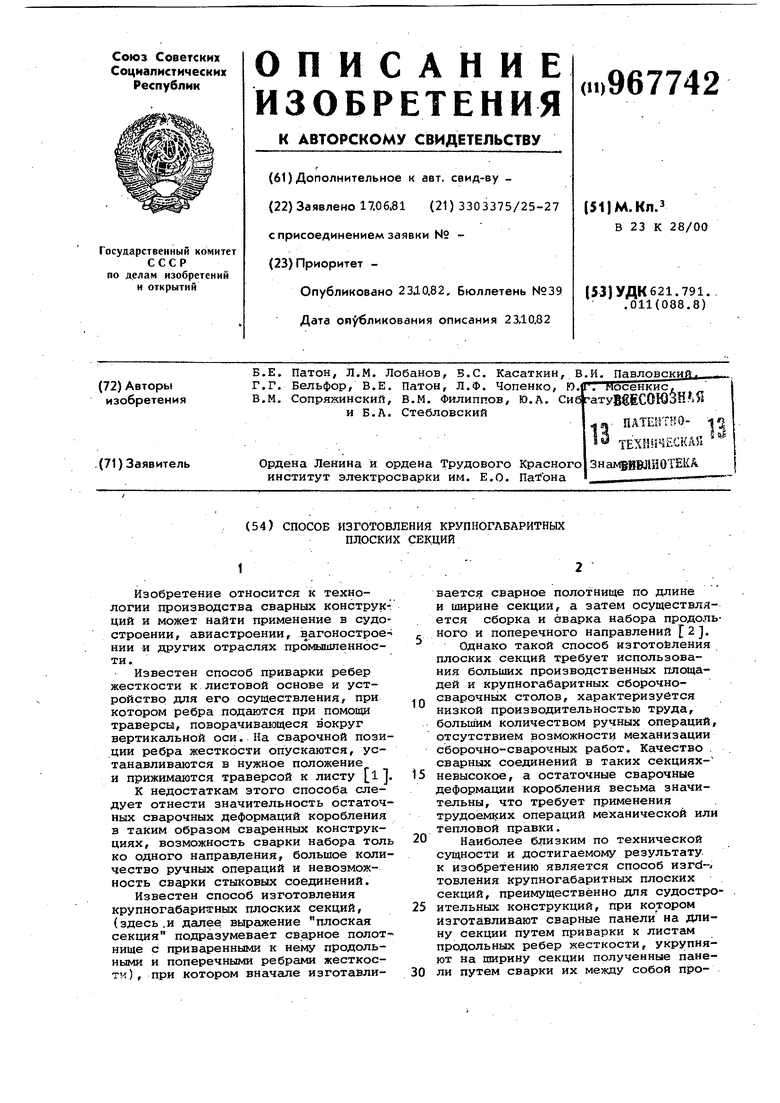

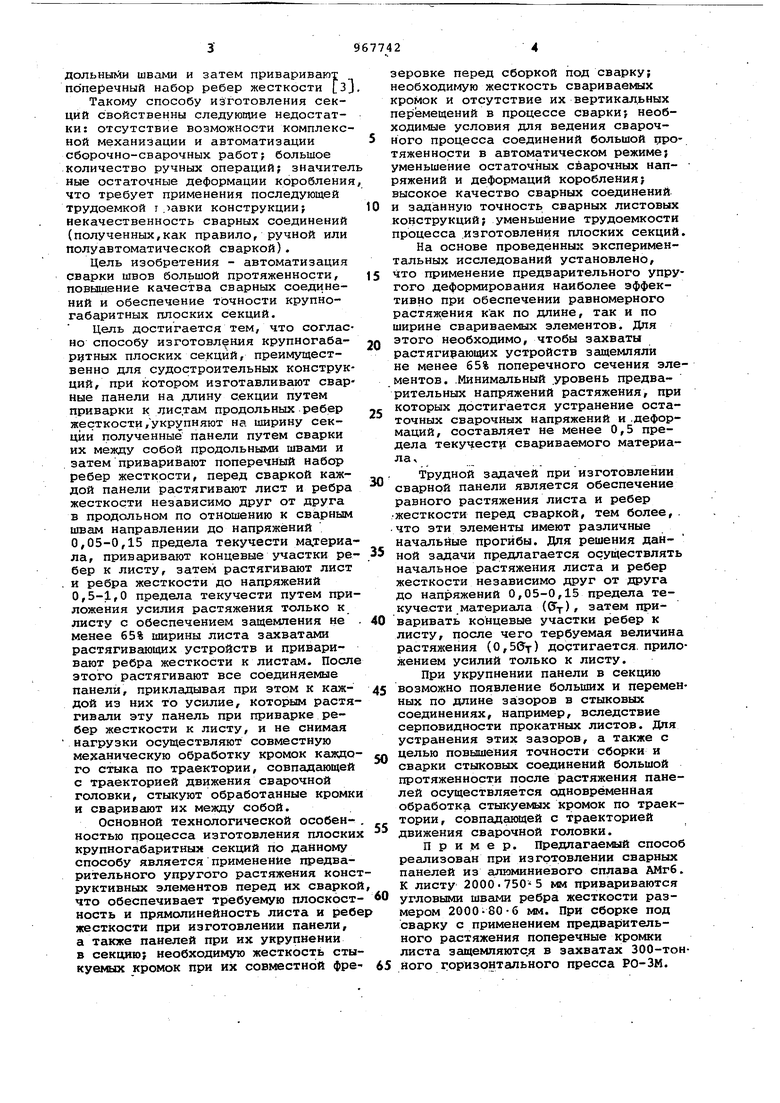

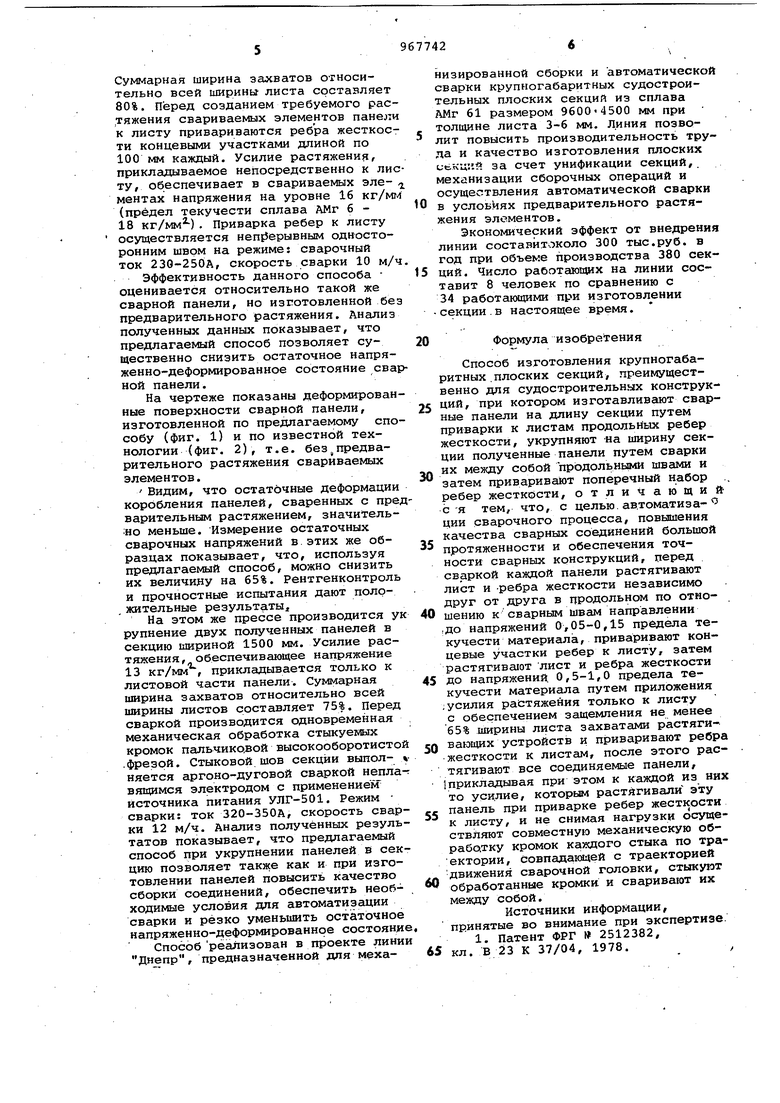

На чертеже показаны деформированные поверхности сварной панели, изготовленной по предлагаемому способу (фиг. 1) и по известной технологии (фиг. 2), т.е. безJпредварительного растяжения свариваемых элементов.

Видим, что остаточные деформации коробления панелей, сваренных с предварительным растяжением, значительно меньше. Измерение остаточных сварочных напряжений в этих же образцах показывает, что, используя предлагаемый способ, можно снизить их величину на 65%. Рентгенконтроль и прочностные испытания дают полр. жительные результаты1

На этом же прессе производится ук рупнение двух полученных панелей в секцию шириной 1500 мм. Усилие растяжения, обеспечивающее напряжение 13 кг/мм , прикладывается только к листовой части панели. Суммарная ширина захватов относительно всей ширины листов составляет 75%. Перед сваркой производится одновременная механическая обработка стыкуемых кромок Псшьчико вой высокооборотистой .фрезой. Стыковой шов секции выпол- няется аргоно-дуговой сваркой непла-: вящимся электродом с применением источника питания УЛГ-501. Режим сварки: ток 320-350А, скорость сварки 12 м/ч. Анализ полученных результатов показывает, что предлагаемый способ при укрупнении панелей в секцию позволяет также как и при изготовлении панелей повысить качество сборки соединений, обеспечить необходимые условия для автоматизации сварки и резко уменьшить остаточное напряженно-деформированное состояние Способ реализован в проекте линии Днепр, предназначенной для механизированной сборки и автоматической сварки крупногабаритных судостроительных плоских секций из сплава АМг 61 размером 9600-4500 мм при толщине листа 3-6 мм. Линия позволит повысить производительность труда и качество изготовления плоских t;t.Ki;:if за счет унификации секций, механизации сборочных операций и осуществления автоматической сварки

в условиях предварительного растяжения элементов.

Экономический эффект от внедрения линии составйтоколо 300 тыс.руб. в год при объеме производства 380 секций. Число работающих на линии составит 8 человек по сравнению с 34 работающими при изготовлении секции.в настоящее время.

20

Формула изобретения

Способ изготовления крупногабаритных .плоских секций, преимущественно для судостроительных конструкций, при котором изготавливсшт сварные панели на длину секции путем приварки к листам продольных ребер жесткости, укрупняют на ширину секции полученные панели путем сварки

их между собой продольными швами и затем приварившот поперечный набор ребер жесткости, отличающийс Я тем, что, с целью, ав.томатизаций сварочного процесса, повышения качества сварных соединений большой

протяженности и обеспечения точности сварных конструкций, перед сваркой каждой панели растягивают лист и -ребра жесткости независимо друг от друга в продольном по отношению к сварным швам направлении ,до напряжений ,15 предела текучести материала, приваривают концевые участки ребер к листу, затем растягивают лист и ребра жесткости

до напряжений. 0,5-1,0 предела текучести материала путем приложения :усилия растяжения только к листу с обеспечением защемления не менее 65% ширины листа захватами растягивающих устройств и приваривают ребра жесткости к листам, после этого растягивают все соединяемые панели, 1прикладывая при этом к каждой из них то уси.лие, которым растягивали эту

панель при приварке ребер жесткости к листу, и не снимая нагрузки осуществляют совместную механическую обрабатку кромок каждого стыка по траектории, совпадакяцей с траекторией движения сварочной головки, стыкуют

обработанные кромки и сваривают их между собой.

Источники информации, принятые во внимание при экспертизе. 1. Патент ФРГ 2512382,

кл. В 23 К 37/04, 1978. 2. Мацкевич В.Д. Сборка и сварка корпусов судов. Л,, Судостроение, 1968, с. 272-284. 3. Михайлов B.C. и др. Модуль-панельный способ постройки баржплощадок.Л.,Судостроение, 1979,№,с 15.

Авторы

Даты

1982-10-23—Публикация

1981-06-17—Подача