ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к устройству для подъема по меньшей мере одного колеса рельсового транспортного средства.

УРОВЕНЬ ТЕХНИКИ

Колеса рельсовых транспортных средств выполняют со специальными колесными профилями вдоль их окружностей для того, чтобы они соответствовали рельсу. Окружность колеса содержит обод, опирающийся на рельс, и реборду, выступающую наружу сбоку от рельса и предназначенную для того, чтобы удерживать рельсовое транспортное средство на рельсе. Обычно колеса рельсового транспортного средства расположены попарно, и два колеса в одной колесной паре жестко соединены друг с другом колесной осью. Соответственно, два колеса колесной пары обычно вращаются с одной и той же круговой скоростью.

Повреждение колеса может вызвать повреждения на рельсе или может привести к сходу с рельсов рельсового транспортного средства. Следовательно, транспортное средство должно быть отправлено в ремонтную мастерскую, в которой поднимают это транспортное средство, после чего снимают колесную пару с поврежденным колесом. После этого колеса могут быть обточены на токарном станке, так что профиль колеса снова принимает правильную форму. Обычно при подъеме транспортного средства используют гидравлический цилиндр, который располагают вертикально стоящим, так что он надавливает на специально выполненные на транспортном средстве места для подъема. Осевое давление рельсового транспортного средства обычно составляет порядка 25 тонн. Следовательно, гидравлический цилиндр должен быть очень мощным. Соответственно, оборудование для подъема является очень крупным и тяжелым, так что такой гидравлический цилиндр может быть предоставлен только в ремонтной мастерской. Это представляет собой проблему, так как рельсовые транспортные средства часто получают повреждения в то время, когда транспортное средство находится далеко от ремонтной мастерской, в которой оно может быть приведено в неподвижное состояние. Следовательно, для подъема транспортного средства и замены колесной пары в полевых условиях рассматривались варианты с использованием передвижных подъемных кранов. Однако эти подъемные краны относительно слабы, и при этом, например, перед тем, как грузовой вагон может быть поднят краном, его сначала необходимо опорожнить. Соответственно, становится очень долгим время простоя.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Цель настоящего изобретения состоит в том, чтобы предложить устройство, предоставляющее улучшенные возможности ремонта поврежденного колеса рельсового транспортного средства.

Указанная цель достигается с помощью устройства в соответствии с ограничительной частью пункта 1 формулы изобретения, которое отличается тем, что элемент для передачи усилия выполнен так, что на него оказывается преимущественно горизонтально направленная сила и он перемещается преимущественно в горизонтальном направлении, так что наклонная поверхность передачи усилия передает колесу вертикальную подъемную силу. Благодаря использованию наклонной поверхности передачи усилия имеет место изменение силы, так как горизонтальная сила может быть меньше, чем возникающая в результате вертикальная подъемная сила. Кроме того, приводное устройство, вызывающее горизонтальную силу, например, гидравлический цилиндр, может быть расположено горизонтально, при этом есть большее доступное для цилиндра пространство, так как длина цилиндра не ограничена высотой рельсового транспортного средства над поверхностью земли. Соответственно, подъемное устройство может иметь такую форму, что оно может быть расположено горизонтально вблизи поверхности земли. Это, помимо прочего, способствует тому, что подъемное устройство выполнено с возможностью осуществления подъема путем непосредственного подъема колеса, а не на колесной оси или коробки передач. Кроме того, размер и вес подъемного устройства становятся по существу меньше, причем устройство имеет возможность более легкого перемещения к местоположению находящегося в неподвижном состоянии рельсового транспортного средства. Следовательно, рельсовое транспортное средство может быть отремонтировано даже в том случае, если оно не находится внутри ремонтной мастерской, что по существу уменьшает время простоя.

Согласно одному варианту выполнения устройство содержит вращающее приспособление, выполненное с возможностью вращения колеса вокруг его центра при нахождении колеса в поднятом состоянии. Вращающее приспособление предпочтительно выполнено с возможностью вращения колеса вокруг оси вращения, совпадающей с колесной осью этого колеса или колесной пары. Устройство предпочтительно также содержит токарное приспособление, выполненное с возможностью обтачивания профиля колеса при нахождении колеса в поднятом состоянии. Таким образом, колесо легко может быть обточено на токарном станке, так что поврежденное колесо получает новый колесный профиль, так что рельсовое транспортное средство может возобновить свое движение на указанном колесе. Следовательно, нет необходимости в замене колеса или колесной пары.

Согласно одному варианту выполнения устройство выполнено с возможностью соединения с электронным устройством управления, предназначенным для координации подъема, вращения и обтачивания колеса на токарном станке. Тем самым, управление и обтачивание колеса на токарном станке выполняется автоматически, обеспечивая улучшенный и более надежный результат.

Согласно одному варианту выполнения устройство выполнено с возможностью сборки его из отдельных деталей, при этом указанные отдельные детали выполнены с возможностью подъема их человеком вручную. Указанные отдельные детали предпочтительно весят не более 25 кг, еще более предпочтительно не более 15 кг, а наиболее предпочтительно не более 12,5 кг на одну деталь. Таким образом, устройство может быть собрано человеком в полевых условиях, так что оно может использоваться везде, без того, чтобы транспортное средство обязательно находилось в ремонтной мастерской. Устройство предпочтительно может быть разобрано на указанные отдельные детали, так что оно может быть перемещено из места нахождения транспортного средства. Тем самым, устройство имеет модульную конструкцию.

Устройство предпочтительно выполнено с возможностью перемещения транспортным средством к местоположению находящегося в неподвижном состоянии рельсового транспортного средства. Транспортное средство предпочтительно представляет собой грузовой автомобиль или какое-либо другое оснащенное двигателем транспортное средство. Соответственно, устройство выполнено мобильным, так что оно может быть использовано везде. Транспортное средство предпочтительно выполнено с возможностью снабжения устройства необходимой для подъема энергией, а устройство выполнено с возможностью получения необходимой для подъема энергии от транспортного средства. Следовательно, существует гарантия того, что устройство может быть использовано также в нежилой местности, так как устройство получает необходимую ему энергию от транспортного средства. Таким образом, по существу уменьшается то время, в течение которого должно простаивать рельсовое транспортное средство, если оно получило повреждение в нежилой местности.

Согласно одному варианту выполнения первый подъемный элемент содержит подъемное колесо, выполненное с возможностью опоры на колесо транспортного средства и его подъема. Благодаря наличию подъемного элемента, содержащего колесо, нагружающего колесо транспортного средства и поднимающего его, становится легче вращать колесо транспортного средства без того, чтобы колесо транспортного средства застряло на какой-либо неподвижной поверхности. Кроме того, при вращении трение меньше, и колесо транспортного средства не подвержено износу. Вращающее приспособление предпочтительно выполнено с возможностью приведения во вращение подъемного колеса, при этом вращение подъемного колеса вызывает вращение колеса транспортного средства. Это обеспечивает простую и компактную конструкцию устройства, так как для подъема и вращения устройства необходимы только один общий привод и подъемное колесо.

Согласно одному варианту выполнения подъемное колесо выполнено с возможностью опоры на реборду колеса транспортного средства. Повреждение колеса рельсового транспортного средства значительно чаще происходит на его ободе, чем на его реборде. Следовательно, является преимуществом вращать колесо с упором в реборду, так как в противном случае повреждение может создать вибрации колеса, которые могут нарушить обтачивание колесного профиля на токарном станке. Подъемный элемент предпочтительно выполнен с возможностью подъема колеса с поочередным упором, соответственно, в реборду колеса и в обод колеса. Следовательно, профиль колеса может эффективно обтачиваться на токарном станке, так как на токарном станке также может обтачиваться реборда, что имеет место, когда подъемный элемент поднимает колесо с упором в обод.

Согласно одному варианту выполнения изобретения первый подъемный элемент содержит верхний и нижний узлы, при этом элемент для передачи усилия расположен между указанными узлами. Следовательно, элемент для передачи усилия не опирается непосредственно на поверхность земли или на рельс, что уменьшает трение и упрощает управление элементом для передачи усилия. Узлы предпочтительно выполнены такой формы, что они совместно образуют паз, приспособленный для вмещения элемента для передачи усилия, а также для управления перемещением элемента для передачи усилия. Соответственно, достигается лучшее управление перемещением элемента для передачи усилия. Предпочтительно, элемент для передачи усилия и узлы выполнены для того, чтобы в своем взаимодействии ограничивать расстояние, на которое может перемещаться элемент для передачи усилия. Колесо следует поднимать предпочтительно менее чем на 10 мм, более предпочтительно менее чем на 5 мм, а наиболее предпочтительно менее чем на 2-3 мм над поверхностью рельса. Следовательно, реборда колеса поднимается не выше поверхности рельса, так что транспортное средство остается безопасно стоящим на рельсе. Благодаря ограничению расстояния перемещения элемента для передачи усилия уменьшается риск слишком высокого подъема колеса.

Согласно одному варианту выполнения элемент для передачи усилия выполнен клинообразным. Такому клинообразному элементу для передачи усилия легко придать нужную форму и его легко выполнить с подходящим наклоном, так что при подъеме колеса достигается хорошо приспосабливаемое изменение силы. Элемент для передачи усилия предпочтительно содержит поверхность скольжения, покрытую тефлоном. Соответственно, уменьшается трение, происходящее в процессе перемещения клинообразного элемента для передачи усилия, так что заедание клина можно избежать. В альтернативном варианте выполнения элемент для передачи усилия может содержать подъемное колесо.

Согласно одному варианту выполнения подъемный элемент выполнен такой формы, что он опирается на рельс. Следовательно, подъемный элемент опирается на ровное основание вне зависимости от конкретной поверхности земли или погодных условий. Если бы подъемный элемент был выполнен так, чтобы опираться на землю, то, если бы земля была неровной между различными местами и временами года, это вызывало бы проблемы. Благодаря тому, что подъемный элемент опирается непосредственно на рельс, нет необходимости выполнять подъемный элемент с возможностью приспособления между различными местами нахождения. Таким образом, первый подъемный элемент предпочтительно содержит опорную поверхность, выполненную с возможностью опоры на рельс. Опорная поверхность предпочтительно изготовлена из алюминия или алюминиевого сплава. Алюминий и алюминиевые сплавы обычно представляют собой мягкие материалы, при этом рельс не получает повреждений при подъеме транспортного средства подъемным элементом.

Согласно одному варианту выполнения устройство содержит опорное приспособление, выполненное с возможностью удержания устройства на рельсе, причем указанное опорное приспособление имеет такую форму, что оно опирается на основание рельса. Обычно рельс содержит верхний обод, тонкое срединное тело и более широкое основание, стоящее на земле. Тонкое срединное тело обычно настолько тонкое, что существует риск того, что направленная в боковом направлении сила может разрушить рельс. Следовательно, является преимуществом позволить устройству опираться на основание рельса для поглощения, например, боковых сил и моментов.

Согласно одному варианту выполнения устройство содержит опорный стержень, выполненный для удержания соединенными вместе первого подъемного элемента и второго подъемного элемента. Соответственно, опорный стержень предоставляет возможность более легкого совместного сжатия подъемных элементов и подъема вверх подъемных элементов при помощи элемента для передачи усилия, так что транспортное средство может быть легко поднято. Кроме того, такой опорный стержень поддерживает устройство, так что указанное устройство становится устойчивым.

Согласно одному варианту выполнения устройство содержит распорку, выполненную с возможностью поглощения момента, действующего в боковом направлении колеса. Следовательно, устройство становится устойчивым, так что в процессе подъема транспортного средства колесо не поворачивается в стороны. Также это дает возможность более равномерного обтачивания колесного профиля.

Устройство предпочтительно содержит четыре подъемных элемента, при этом устройство выполнено с возможностью одновременного подъема двух колес, относящихся к одной и той же колесной оси. В процессе обтачивания на токарном станке одного колеса колесной оси изменяется диаметр указанного колеса. Соответственно, также необходимо провести обтачивание колеса, находящегося на другой стороне колесной оси. Для того чтобы уменьшить время, затрачиваемое на обтачивание колес на токарном станке, одновременное осуществление подъема и обтачивания на токарном станке обоих колес является преимуществом. Указанная распорка предпочтительно выполнена для соединения подъемного элемента, размещенного для подъема первого колеса колесной пары, с подъемным элементом, размещенным для подъема второго колеса. Следовательно, для поддержки подъема обоих колес необходима только одна распорка.

Устройство дополнительно содержит измерительное приспособление, выполненное с возможностью определения профиля колеса. Проверка колесного профиля должна быть сделана как в целях документации, так и для определения колесного профиля, производимого перед обтачиванием колес на токарном станке и в течение него, что является преимуществом для управления процессом обтачивания. Соответственно, нет необходимости в передвижении транспортного средства в ремонтную мастерскую для того, чтобы получить правильный колесный профиль, при этом правильный колесный профиль может быть получен обтачиванием прямо на месте. Таким образом, рельсовое транспортное средство может продолжить свою поездку непосредственно после завершения токарной обработки колеса.

Согласно одному варианту выполнения измерительное приспособление содержит измерительное колесико, выполненное с возможностью приложения нагрузки к наружной окружности колеса в процессе вращения указанного колеса. Таким образом, указанное колесико следует по окружности колеса, так что регистрируются повреждения на указанной окружности. Путем перемещения указанного колесика в сторону, также может быть распознан профиль колеса, при этом простым и недорогим способом. В альтернативном варианте выполнения профиль колеса может быть измерен оптикой, например лазером, с помощью радиотехнологии, например микроволнами, или при помощи звуковых волн.

Согласно одному варианту выполнения устройство также содержит опору, оказывающую нагрузку на внутреннюю часть колеса в процессе обтачивания. Указанная опора предпочтительно содержит поддерживающее колесо, опирающееся на внутреннюю часть. Опора предпочтительно приведена в состояние натяга пружиной, так что эта опора прижимается по направлению к внутренней части колеса. Соответственно, опора демпфирует вибрации, возникающие в колесе при его обтачивании, так что процесс обтачивания профиля колеса становится лучше.

ОПИСАНИЕ ПРИЛАГАЕМЫХ ЧЕРТЕЖЕЙ

Сейчас изобретение описывается как ряд неограничивающих примеров изобретения и со ссылками на прилагаемые чертежи.

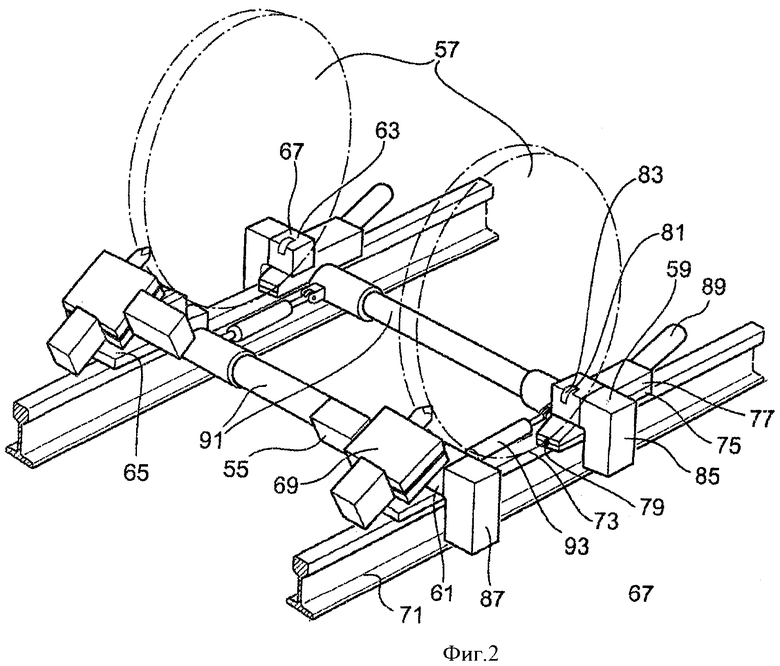

На Фиг.1 показан вид сбоку в поперечном разрезе первого варианта выполнения устройства.

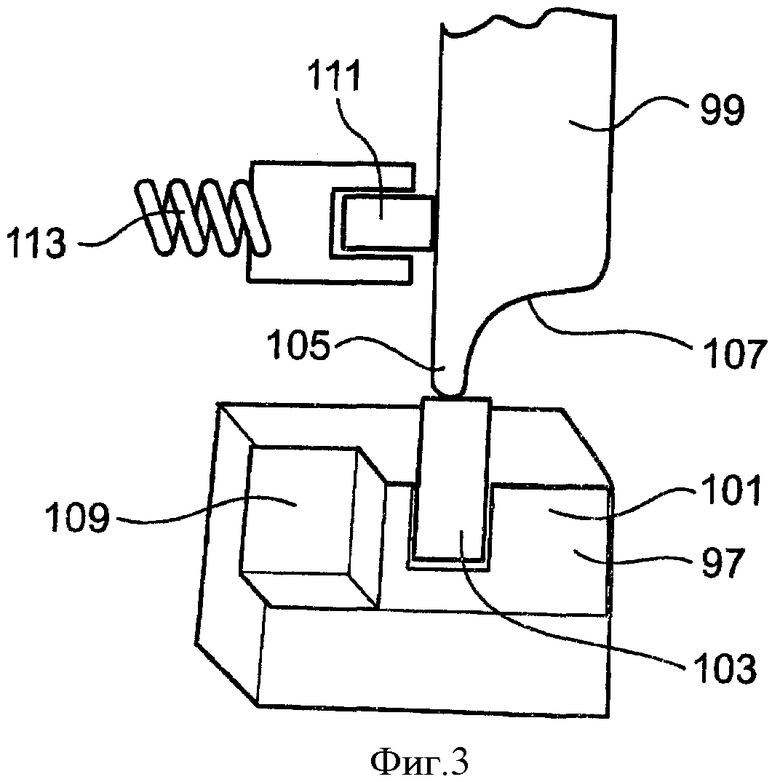

На Фиг.2 показан вид второго варианта выполнения устройства.

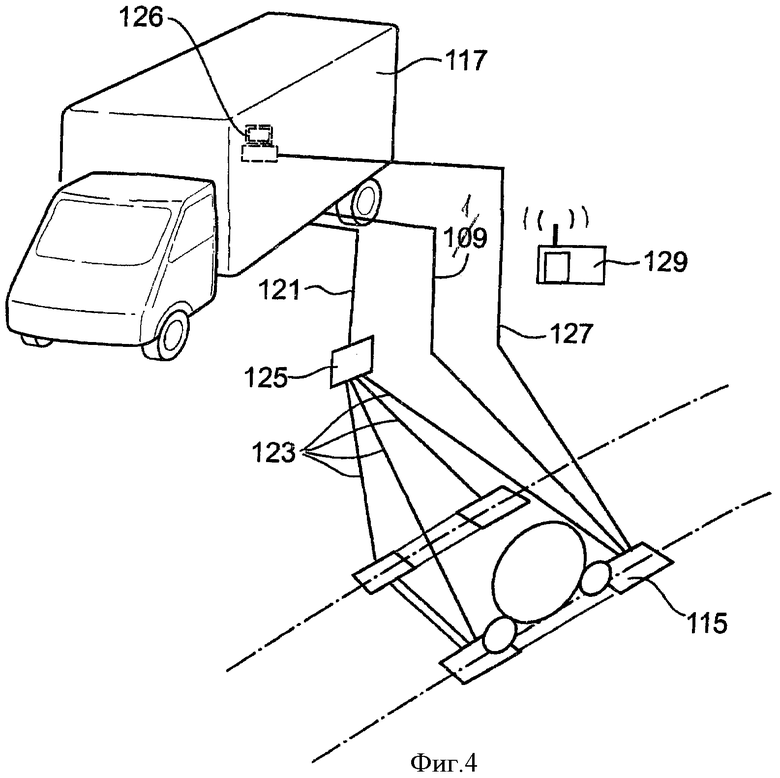

На Фиг.3 показано подробное изображение части устройства согласно третьему варианту выполнения.

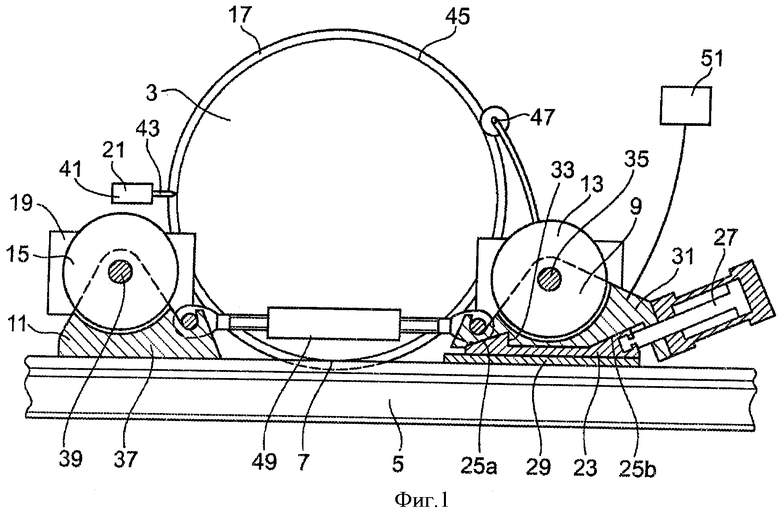

На Фиг.4 показан вид четвертого варианта выполнения устройства, содержащего транспортное средство и соединенного с ним.

ПОДРОБНОЕ ОПИСАНИЕ

На Фиг.1 показано устройство 1 согласно первому варианту выполнения изобретения. На указанном чертеже также показано колесо 3 поезда, опирающееся на рельс 5 в точке 7 контакта. Устройство 1 содержит первый подъемный элемент 9, расположенный по одну сторону от точки 7 контакта, и второй подъемный элемент 11, расположенный по другую сторону от точки 7 контакта. Каждый из первого и второго подъемных элементов 9, 11 содержит подъемные колеса 13, 15, выполненные так, что они опирались на реборду 17 колеса 3 поезда. Кроме того, устройство 1 содержит вращающее приспособление 19, выполненное для вращения колес 13, 15 с целью приведения во вращение колеса 3 поезда. Устройство 1 также содержит токарное приспособление 21, выполненное для токарной обработки колесного профиля колеса 3 поезда на токарном станке.

Первый подъемный элемент 9 содержит элемент 23 для передачи усилия. Элемент для передачи усилия имеет две наклонные поверхности 25а, 25b передачи усилия. Кроме того, элемент 23 для передачи усилия выполнен такой формы, чтобы на него оказывалось преимущественно горизонтальное усилие от гидравлического цилиндра 27, и для перемещения преимущественно в горизонтальном направлении. В проиллюстрированном примере элемент 23 для передачи усилия выполнен такой формы, что он может перемещаться в направлении ко второму подъемному элементу 11. В процессе горизонтального перемещения элемента 23 для передачи усилия наклонные поверхности 25а, 25b передачи усилия передают усилие для подъема в вертикальном направлении, передаваемое к колесу 3 поезда и поднимающее колесо 3. Для вращения колеса 3 поезда при нахождении колеса 3 поезда в поднятом положении выполнено вращающее приспособление 19. Кроме того, для обтачивания колесного профиля колеса 3 поезда выполнено токарное приспособление 21.

Первый подъемный элемент 9 содержит нижний узел 29 и верхний узел 31. Элемент 23 для передачи усилия выполнен таким образом, что он окружен верхним 31 и нижним 29 узлами и находится между ними. Нижний 29 и верхний 31 узлы выполнены такой формы, что совместно они образуют паз, или внутреннее пространство, приспособленное для размещения элемента 23 для передачи усилия. К тому же, паз выполнен такой формы, чтобы управлять перемещением элемента 23 для передачи усилия.

Верхняя сторона элемента 23 для передачи усилия выполнена такой формы, что она содержит первую 25а и вторую 25b наклонные поверхности передачи усилия. В промежуточной между поверхностями 25а, 25b передачи усилия части верхняя сторона содержит по существу плоский участок. В стыковочной части между плоским участком и первой наклонной поверхностью 25а передачи усилия верхняя сторона содержит вертикальный участок 33 поверхности. Нижняя сторона верхнего узла 31 имеет такую форму, что она отслеживает форму верхней стороны элемента для передачи усилия, причем так, что верхний узел 31 также содержит по существу вертикальный участок поверхности. По существу вертикальные участки 33 поверхности выполнены с возможностью взаимодействия друг с другом и, таким образом, ограничения перемещения элемента для передачи усилия. Соответственно, элемент 23 для передачи усилия и верхний узел 31 выполнены так, что они совместно ограничивают расстояние, на которое может быть перемещен элемент 23 для передачи усилия.

В этом примере элемент 23 для передачи усилия выполнен по существу клинообразным. Поверхности скольжения клинообразного элемента 23 для передачи усилия, кроме того, покрыты тефлоном для того, чтобы уменьшить трение при перемещении элемента для передачи усилия относительно нижнего 29 и верхнего 31 узлов.

Проиллюстрированная здесь форма элемента для передачи усилия, конечно, представляет собой только пример элемента для передачи усилия. В число других форм, которые могут быть применены с изобретением, входят, например, элемент для передачи усилия с круглым сечением, квадратным сечением, прямоугольным сечением, овальным сечением, треугольным сечением или сечением неправильной формы. Главное состоит в том, что элемент для передачи усилия содержит наклонную поверхность передачи усилия, так что когда элемент для передачи усилия перемещается преимущественно в горизонтальном направлении, подъемный элемент 9 воздействует на колесо 3 с силой, имеющей по меньшей мере одну составляющую в вертикальном направлении.

В этом примере нижний узел 29 выполнен с возможностью опоры на рельс 5. Нижний узел 29 содержит нижнюю поверхность, по существу выполненную такой формы, что она воспроизводит форму верхней стороны рельса 5. В этом примере нижняя сторона нижнего узла 29 изготовлена из алюминиевого сплава, который представляет собой мягкий металл, так что уменьшается риск того, что нижний узел 29 повредит рельс 5.

В этом примере второй подъемный элемент 11 содержит только один узел 37. Второй подъемный элемент 11 выполнен так, что он остается неподвижным в процессе подъема колеса. Таким образом, в процессе подъема второй подъемный элемент 11 действует как противодержатель. В процессе перемещения элемента 23 для передачи усилия подъемное колесо 13 поднимается, при этом колесо 3 прижимается ко второму подъемному элементу 11 и вверх вдоль него так, что колесо 3 поднимается.

Проиллюстрированные на чертеже подъемные колеса 13 и 15 опираются на реборду 17 колеса 3. Так как подъемные элементы 9, 11 опираются на колесо 3 своими выполненными с возможностью вращения подъемными колесами 13, 15, то колесо 3 может вращаться. Если бы колесо было поднято за счет жестко закрепленной поверхности подъемных элементов, то в таком случае колесо бы скользило по поверхности, что является причиной трения и износа.

Вращающее приспособление 19 содержит два приводных устройства, вал 35, выполненный для передачи усилия от приводного устройства к подъемному колесу 13, и вал 39, выполненный для передачи усилия от второго приводного устройства к подъемному колесу 15. В этом примере подъемные колеса 13, 15 составляют часть вращающего приспособления 19, при этом подъемные колеса 13, 15 заставляют колесо 3 вращаться одновременно с подъемными колесами 13, 15. В этом примере вал 35 и колесо 13 показаны как два отдельных элемента, но в другом примере вал 35 и подъемное колесо 13 могут быть изготовлены как одно целое для увеличения срока службы. В этом примере приводные устройства представлены гидравлическими двигателями, но они также могут быть представлены электродвигателями, двигателями внутреннего сгорания или неким другим типом приводного устройства.

Токарное приспособление 21 содержит державку 41 резца и резец 43. Токарное приспособление 21 предназначено для обтачивания колесного профиля колеса 3, то есть поверхности, образующей окружность колеса. Эта поверхность содержит реборду 17 и обод 45. Реборда и обод описаны ниже более подробно со ссылкой на Фиг.3. Токарное приспособление 21 имеет такую форму, что державка 41 резца имеет возможность перемещения с по меньшей мере двумя степенями свободы, в этом примере в направлении оси «х» и в направлении оси «у». Следовательно, трехмерная форма может быть обточена при вращении колеса 3 вращающим устройством 19. Резец 43 выполнен сменным, так как резец изнашивается и подлежит регулярной замене. Кроме того, могут быть использованы резцы различной формы, в зависимости от того, какая поверхность колеса подлежит обтачиванию. В этом примере токарное приспособление 21 содержит несколько резцов, при этом оно имеет такую форму, чтобы автоматически заменять резец в зависимости от того, на какой части профиля колеса должна быть проведена токарная обработка.

Кроме того, устройство 1 содержит измерительное приспособление 47, имеющее такую форму, чтобы измерять колесный профиль колеса. В этом примере измерительное приспособление содержит измерительное колесико 47, выполненное так, что оно опирается на окружность колеса 3. Измерительное колесико 47 нагружено пружиной в направлении к колесу 3, при этом измерительное колесико может измерять радиус колеса. В качестве альтернативы, измерительное приспособление может измерять колесный профиль колеса 3 благодаря применению оптического средства, например, путем распознавания образов или лазерной оптики, благодаря радиотехнологий, таких как микроволны, акустически посредством звуковых волн, благодаря какой-либо другой механической конструкции или сочетанием этих или какого-либо другого регистрирующего устройства.

На чертеже показано, что устройство 1 также содержит стержень 49, выполненный для удержания соединенными вместе первого 9 и второго 11 подъемных элементов. В этом примере стержень содержит телескопическое устройство, так что стержень выполнен с возможностью изменения его длины. Таким образом, стержень 49 выполнен таким, что при подъеме колеса 3 он прикладывает натяжение на подъемные устройства в направлении колеса 3.

Кроме того, устройство 1 имеет такую форму, что оно выполнено с возможностью разделения простым образом на более малые части, причем эти части выполнены с возможностью подъема их человеком. Таким образом, человек может с легкостью установить устройство на рельсе 5 без какой-либо помощи со стороны механических подъемных устройств, таких как робот или специально оборудованный грузовой автомобиль. Следовательно, устройство также может быть использовано в полевых условиях, а не только внутри ремонтной мастерской. Предпочтительно, каждый соответствующий узел подъемных устройств, подъемных колес, элемента для передачи усилия, вращающего приспособления 19, приводного устройства 27 и стержня 49 представляет собой различные детали устройства 1, которые могут быть установлены в месте нахождения поврежденного транспортного средства. Каждая соответствующая деталь предпочтительно весит не более 25 кг, более предпочтительно не более 15 кг, а наиболее предпочтительно не более 12,5 кг на одну деталь.

Кроме того, устройство 1 содержит управляющий элемент 51, выполненный для управления устройством 1. Управляющий элемент 51 предпочтительно представляет собой компьютер, содержащий процессор, предназначенный для выполнения программы для компьютера, которая предназначена для управления устройством 1. Таким образом, управляющий элемент 51 выполнен для приема измерительных сигналов от измерительного приспособления 47 и для управления токарной обработкой на основании полученных измерительных сигналов. В этом примере управляющий элемент 51 выполнен так, что он координирует подъем колеса, вращение колеса и обтачивание колеса.

Далее приведено описание способа и применения устройства. Когда одно из колес 3 рельсового транспортного средства получило повреждение, то предусматривают, чтобы рельсовое транспортное средство больше не продолжало свою поездку, так как существует риск того, что колесо 3 получит еще большие повреждения, а также риск повреждения рельса. Кроме того, рельсовое транспортное средство также рискует сойти с рельсов. Соответственно, машинист связывается с отделом обслуживания, представитель которого выезжает на место, где в неподвижном состоянии находится рельсовое транспортное средство, при этом берет с собой транспортное средство, содержащее предложенное в соответствии с изобретением устройство. Это транспортное средство может представлять собой либо другое рельсовое транспортное средство, либо наземное транспортное средство, такое как грузовой автомобиль. По прибытии на место производят установку устройства 1 путем соединения и прикрепления отдельных деталей устройства друг к другу. Так как детали выполнены с возможностью подъема их человеком, то сборка осуществляется легко. Кроме того, устройство 1 присоединяют к транспортному средству, так что устройство может получать энергию от транспортного средства.

После этого управляющий элемент 51 выдает команду управления приводному устройству 27 для того, чтобы переместить элемент 23 для передачи усилия в горизонтальном направлении, и при этом элемент 23 для передачи усилия передает своими наклонными поверхностями 25а, 25b передачи усилия вертикальное усилие. Соответственно, подъемное колесо 13 поднимается в вертикальном направлении и, таким образом, также оно поднимает колесо 3 рельсового транспортного средства. В этом примере подъемное колесо 13 сначала поднимает колесо 3, нажимая на реборду 17 колеса 3.

Затем управляющий элемент 51 подает команду управления вращающему приспособлению 19 для приведения во вращение колеса 3. В процессе вращения колеса 3 управляющий элемент 51 управляет измерительным приспособлением 47 так, что оно опирается на обод колеса 3. Таким образом, производится измерение формы обода 45 и производится оценка формы повреждения.

В зависимости от размера и формы повреждения, управляющий элемент 51 выбирает программу токарной обработки так, что управляющий элемент 51 выдает команду управления токарному приспособлению 21 на обтачивание обода на колесе 3. После того, как была выполнена токарная обработка обода, управляющий элемент 51 подает команду управления приводному элементу 27 для перемещения элемента передачи усилия обратно, в его исходное положение, при этом колесо 3 опускается. Затем подъемные колеса 13 и 15 перемещаются в стороны, так что теперь подъемные колеса надавливают на обод колеса. Кроме того, стержень 49 натягивается так, что подъемные элементы 9, 11 перемещаются несколько ближе друг к другу, так как обод имеет меньший диаметр, чем реборда 17. Затем управляющий элемент 51 снова отдает команду управления приводному элементу 27 для перемещения элемента 23 передачи усилия, так что колесо 3 поднимается. После этого управляющий элемент 51 выдает команду управления вращающему приспособлению 19 на приведение во вращение колеса 3 вокруг центра колеса, при этом измерительное приспособление 47 измеряет реборду 17. На основании сигналов от измерительного приспособления 47 управляющий элемент 51 управляет токарным приспособлением 21 для обтачивания реборды 17 на колесе. Измерительное приспособление 47 выполнено таким, что оно давит, соответственно, на обод и реборду в процессе всей токарной обработки, чтобы выдавать к управляющему элементу 51 сигналы, относящиеся к профилю колеса.

После окончания обтачивания управляющий элемент приводит в действие измерительное приспособление с целью выполнения окончательного измерения колесного профиля колеса 3. Если измерительное приспособление 47 регистрирует правильный колесный профиль, то это документируется, и управляющий элемент 51 выдает команду управления устройству 1 для того, чтобы снова опустить колесо посредством приводного элемента 27, перемещающего элемент 23 для передачи усилия в горизонтальном направлении обратно, в его исходное положение. В противном случае управляющий элемент 51 выдает команду управления устройству на то, что оно продолжает обтачивание до тех пор, пока профиль колеса не примет правильную форму. Таким образом, токарная обработка колеса 3 производится в месте нахождения поезда, так что ему придается надлежащий колесный профиль и может быть продолжено его использование. Затем осуществляют демонтаж устройства 1 и его разделяют на его соответствующие детали и погружают в сервисное транспортное средство. Теперь рельсовое транспортное средство готово к продолжению своей поездки к следующей станции.

На Фиг.2 показан еще один пример устройства 55, форма которого выполнена для одновременного подъема колесной пары 57, расположенной на общей колесной оси (не показанной). Как и устройство, показанное на Фиг.1, устройство 55 содержит первый 59 и второй 61 подъемные элементы. Кроме того, устройство содержит третий подъемный элемент 63, выполненный соответствующим по форме первому подъемному элементу 59, и четвертый подъемный элемент 65, выполненный соответствующим по форме второму подъемному элементу 61. Первый и второй подъемные элементы 59, 61 выполнены для подъема одного из колес 57, в то время как третий 63 и четвертый 64 подъемные элементы выполнены для подъема второго колеса 57. Следовательно, далее приведено описание только первого и второго подъемных элементов 59, 61. Кроме того, устройство 55 содержит, соответственно, два вращающих устройства 67 и два токарных приспособления 69.

Первый подъемный элемент 59 выполнен так, что он опирается на рельс 71 по одну сторону от точки 73 контакта между колесом 57 и рельсом 71. Второй подъемный элемент 61 выполнен соответствующим образом так, что он опирается на рельс 71 по другую сторону от точки 73 контакта. Первый подъемный элемент 59 содержит нижний 75 и верхний 77 узлы, выполненные для совместного формирования паза, в котором размещен элемент 79 передачи усилия. В этом примере элемент 79 для передачи усилия имеет по существу коническую форму. Первый подъемный элемент 59 содержит подшипник 81, установленный на верхнем узле 77 и расположенный так, что он является опорой для первого подъемного колеса 83, выполненного так, что оно опирается на наружную окружность колеса 57. Соответствующим образом, второй подъемный элемент 61 содержит подшипник и подъемное колесо 84, выступающее в процессе подъема в качестве противодержателя.

Кроме того, первый подъемный элемент 59 также содержит опорный элемент 85, выполненный с возможностью опоры на основание рельса 71. Таким образом, опорный элемент 85 обеспечивает поддержание первого подъемного элемента 59 на месте на рельсе 71. Соответствующим образом, второй подъемный элемент 61 содержит второй опорный элемент 87. С целью сохранения пространства в этом примере указанные вращающие устройства 67 расположены во внутренней части опорных элементов 85, 87.

Первый подъемный элемент 59 содержит приводное устройство 89 в виде гидравлического цилиндра, выполненного для осуществления перемещения элемента для передачи усилия преимущественно в горизонтальном направлении. В процессе перемещения элемента 79 для передачи усилия верхняя часть подъемного элемента поднимается вверх благодаря наличию наклонной поверхности для передачи усилия (не показанной) элемента 79 для передачи усилия, имеющего коническую форму. Соответственно, колесо 57 также поднимается так, что колесо может вращаться вращающим устройством 67 и может быть подвергнуто обтачиванию токарным приспособлением 69.

Кроме того, устройство 55 содержит две несущие распорки 91, выполненные для соединения, соответственно, первого подъемного элемента 59 с третьим подъемным элементом 63, и второго подъемного элемента 61 с четвертым подъемным элементом 65. Несущие распорки выполнены такой формы, что они поглощают направленный в сторону изгибающий момент, возникающий при подъеме колесной пары 57. Таким образом, устройство 55 в процессе обтачивания становится более устойчивым. Кроме того, устройство содержит стержень 93, выполненный для удержания вместе первого 59 и второго 61 подъемных элементов. Соответствующий стержень выполнен для соединения третьего и четвертого подъемных элементов. Соответственно, несущие распорки 91 и стержень 93 выполнены телескопическими так, что их длину можно изменять. Таким образом, устройство может быть приведено в состояние натяга так, что оно может быть устойчиво размещено на рельсе.

На Фиг.3 показано подробное изображение меньшей части подъемного устройства 97 и колеса 99. На Фиг.3 показана верхняя часть подъемного элемента 101, содержащая подъемное колесо 103, выполненное так, что оно опирается на наружную окружность колеса 99. Колесо 99 выполнено с ребордой 105, имеющей больший диаметр, и ободом 107, который выполнен с небольшим наклоном и имеет меньший диаметр, чем соответствующая реборда 105. Колесо 99 выполнено так, что оно опирается на рельс своим ободом 107, в то время как реборда 105 выполнена так, что она выступает наружу сбоку от рельса. Таким образом, реборда 105 способствует удержанию колеса на месте на рельсе так, что рельсовое транспортное средство удерживается на рельсе.

В этом примере показано как подъемное колесо 103 опирается на реборду 105. Как показано на Фиг.3, верхняя часть подъемного элемента выполнена с выемкой 109, расположенной сбоку от подъемного колеса 103. Выемка 109 выполнена так, что подъемный элемент 101 может быть перемещен в сторону так, что подъемное колесо 103, вместо того, чтобы опираться на реборду, опирается на обод 107, при этом реборда 105 размещается внутри выемки 109, не встречая препятствий со стороны подъемного элемента 101. Вместо этого, в альтернативном варианте выполнения подъемное колесо 103 может быть расположено так, что оно выступает на такое расстояние наружу из части, удерживающей подъемное колесо, что реборда не соприкасается с подъемным элементом. В таком случае подъемное колесо 103 должно иметь диаметр, который больше, чем глубина реборды.

Устройство 97 дополнительно содержит внутреннее поддерживающее колесо 111, выполненное так, что оно упирается во внутреннюю часть колеса 99. Внутреннее поддерживающее колесо 111 подпружинено посредством пружины 113 таким образом, что опорное колесо 111 надавливает на внутреннюю часть колеса 99. Соответственно, колесо 111 и пружина 113 выполнены для того, чтобы поглощать вибрации, возникающие в колесе 99 поезда во время его вращения и токарной обработки устройством 97. Следовательно, повышается качество токарной обработки.

На Фиг.4 показан еще один пример устройства 115, выполненного в соответствии с изобретением. Устройство 115 может быть выполнено в соответствии с любым из вариантов выполнения, проиллюстрированных на Фиг.1, 2, 3, или согласно какому-либо другому подходящему варианту выполнения. Как очевидно из чертежа, устройство 115 содержит транспортное средство 117, выполненное для перемещения устройства к местоположению находящегося в неподвижном состоянии рельсового транспортного средства. Кроме того, транспортное средство 117 выполнено с возможностью снабжения энергией подъемного устройства 115. В этом примере показан электрический провод 119, подающий электроэнергию к подъемному устройству 115. Кроме того, показан гидравлический контур 121, предназначенный для обеспечения подъемного устройства 115 гидравлической энергией. Также подъемное устройство 115 содержит гидравлическую передачу 125, выполненную для разделения контура 121 на четыре отдельных гидравлических контура 123, каждый из которых подсоединен к одному подъемному элементу/вращающему приспособлению.

На Фиг.4 также показаны управляющий элемент 126, выполненный в форме компьютера, который расположен на борту транспортного средства 117, и сигнальный провод 127, предназначенный для передачи сигналов к устройству 115 от управляющего элемента 126 и в обратном направлении. На этом чертеже также показан ручной прибор 129 для управления операциями, выполненный для сообщения с управляющим элементом 126 по беспроводной линии связи. Таким образом, оператор, находящийся снаружи транспортного средства, может управлять подъемом, вращением и токарной обработкой колес, и в то же время он визуально отслеживает процесс. Это увеличивает безопасность в течение обтачивания и подъема.

Изобретение описано только в качестве ряда неограничивающих примеров изобретения, которые могут варьироваться в пределах объема охраны, предоставляемой нижеследующей формулой изобретения. В частности, отличительные признаки, упомянутые в связи с каждым соответствующим иллюстративным примером, могут быть без ограничений смешаны с отличительными признаками другого иллюстративного примера; технические детали могут быть опущены, взаимно заменены, изменены или добавлены без отступления от объема изобретения.

Устройство предназначено для подъема опирающегося на рельс (5, 71) в точке (7, 73) контакта колеса (3, 57, 99) рельсового транспортного средства. Устройство для подъема колеса содержит первый (9, 59) и второй (11, 61) подъемные элементы, выполненные с возможностью их размещения по обе стороны от точки контакта колеса. Первый подъемный элемент содержит элемент (23, 79) для передачи усилия, имеющий наклонную поверхность (25а, 25b) передачи усилия. Элемент для передачи усилия выполнен с возможностью оказания на него горизонтально направленной силы и для перемещения его в горизонтальном направлении, так что наклонная поверхность передачи усилия передает колесу вертикальную подъемную силу. Устройство для подъема колеса также содержит вращающее приспособление (19, 67, 103), выполненное с возможностью вращения колеса вокруг его центра при нахождении колеса в поднятом состоянии, и токарное приспособление (21, 69), предназначенное для обтачивания колесного профиля колеса при нахождении колеса в поднятом состоянии. Обеспечивается ремонт колес рельсового транспортного средства с достаточной точностью за пределами ремонтной мастерской. 22 з.п. ф-лы, 4 ил.

1. Устройство для подъема по меньшей мере одного колеса (3, 57, 99) рельсового транспортного средства, причем это колесо опирается на рельс (5, 71) в точке (7, 73) контакта, при этом указанное устройство содержит первый (9, 59) и второй (11, 61) подъемные элементы, выполненные с возможностью их размещения по обе стороны от точки (7, 73) контакта колеса, при этом по меньшей мере первый (9, 59) подъемный элемент содержит элемент (23, 79) для передачи усилия, имеющий наклонную поверхность (25а, 25b) передачи усилия, отличающееся тем, что элемент (23, 79) для передачи усилия выполнен с возможностью оказания на него, по существу, горизонтально направленной силы и для перемещения его в, по существу, горизонтальном направлении, так что наклонная поверхность (25а, 25b) передачи усилия передает колесу вертикальную подъемную силу, указанное устройство содержит вращающее приспособление (19, 67, 103), выполненное с возможностью вращения колеса вокруг его центра при нахождении колеса в поднятом состоянии, и токарное приспособление (21, 69), предназначенное для обтачивания колесного профиля колеса при нахождении колеса в поднятом состоянии.

2. Устройство по п.1, отличающееся тем, что оно выполнено с возможностью подсоединения к устройству (51, 126) электронного управления, предназначенному для координации подъема, вращения и обтачивания колеса.

3. Устройство по любому из пп.1 и 2, отличающееся тем, что оно выполнено из отдельных деталей, при этом указанные отдельные детали выполнены с возможностью подъема их человеком вручную.

4. Устройство по п.3, отличающееся тем, что оно имеет такую форму, что оно выполнено с возможностью перемещения к местоположению находящегося в неподвижном состоянии рельсового транспортного средства при помощи транспортного средства (117), при этом устройство выполнено с возможностью обеспечения его энергией от указанного транспортного средства, необходимой для подъема колеса.

5. Устройство по любому из пп.1 и 2, отличающееся тем, что первый подъемный элемент содержит подъемное колесо (13, 15, 83, 84, 103), выполненное с возможностью опоры на колесо транспортного средства и подъема указанного колеса.

6. Устройство по п.5, отличающееся тем, что вращающее приспособление (19, 67) выполнено с возможностью приведения во вращение подъемного колеса, при этом вращение подъемного колеса приводит к вращению колеса транспортного средства.

7. Устройство по п.6, отличающееся тем, что подъемное колесо выполнено с возможностью опоры на реборду (17, 105) колеса транспортного средства.

8. Устройство по п.7, отличающееся тем, что подъемный элемент выполнен с возможностью поочередного подъема колеса с упором соответственно в реборду (17, 105) и в обод (45, 107) колеса.

9. Устройство по любому из пп.1 и 2, отличающееся тем, что первый подъемный элемент содержит верхний (31) и нижний (29) узлы, причем между указанными узлами размещен элемент для передачи усилия.

10. Устройство по п.9, отличающееся тем, что указанные узлы (29, 31) имеют такую форму, что они совместно формируют паз, предназначенный для размещения элемента (23) для передачи усилия и для управления передвижением указанного элемента для передачи усилия.

11. Устройство по п.10, отличающееся тем, что элемент (23) для передачи усилия и указанные узлы (29, 31) выполнены так, чтобы совместно ограничивать расстояние, на которое имеет возможность перемещаться элемент для передачи усилия.

12. Устройство по любому из пп.1 и 2, отличающееся тем, что элемент (23) для передачи усилия выполнен клинообразным.

13. Устройство по любому из пп.1 и 2, отличающееся тем, что элемент (23) для передачи усилия имеет поверхность (25а, 25b) скольжения, покрытую тефлоном.

14. Устройство по любому из пп.1 и 2, отличающееся тем, что первый подъемный элемент имеет такую форму, что он опирается на рельс.

15. Устройство по п.14, отличающееся тем, что первый подъемный элемент содержит опорную поверхность, выполненную с возможностью опоры на рельс, причем указанная опорная поверхность изготовлена из алюминия или алюминиевого сплава.

16. Устройство по любому из пп.1 и 2, отличающееся тем, что оно содержит опорное приспособление (85, 87), выполненное с возможностью удержания устройства на рельсе, причем указанное опорное приспособление выполнено так, что оно опирается на основание рельса.

17. Устройство по любому из пп.1 и 2, отличающееся тем, что оно содержит опорный стержень (49, 93), выполненный с возможностью удержания соединенными вместе первого подъемного элемента и второго подъемного элемента.

18. Устройство по любому из пп.1 и 2, отличающееся тем, что оно содержит распорку (91), выполненную с возможностью поглощения момента, возникающего в боковом направлении колеса.

19. Устройство по любому из пп.1 и 2, отличающееся тем, что оно содержит четыре подъемных элемента (59, 61, 63, 65), при этом устройство выполнено с возможностью одновременного подъема двух колес (57), принадлежащих одной и той же колесной оси.

20. Устройство по п.19, отличающееся тем, что оно содержит распорку (91), выполненную с возможностью поглощения момента, возникающего в боковом направлении колеса, при этом распорка (91) предназначена для соединения подъемного элемента, предназначенного для подъема первого колеса, с подъемным элементом, предназначенным для подъема второго колеса, находящихся на одной и той же колесной оси.

21. Устройство по любому из пп.1 и 2, отличающееся тем, что оно содержит измерительное приспособление (47), выполненное с возможностью регистрации колесного профиля колеса.

22. Устройство по п.21, отличающееся тем, что измерительное приспособление содержит измерительное колесико (47), выполненное так, что оно опирается на окружность колеса в процессе вращения колеса.

23. Устройство по любому из пп.1 и 2, отличающееся тем, что оно содержит поддерживающее колесо (111), опирающееся на внутреннюю часть колеса в процессе токарной обработки.

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ УГЛЕРОДА В СТАЛИ | 0 |

|

SU329202A1 |

| Большая иллюстрированная энциклопедия: Наука и техника: Пер | |||

| с англ | |||

| - М.: ООО "Издательство Астрель": ООО "Издательство ACT", 2002, с.11, 251, 357 | |||

| СТАНОК ДЛЯ НАМОТКИ ПРОВОЛОЧНОГО МАГНИТНОГОНОСИТЕЛЯ | 0 |

|

SU332489A1 |

| Устройство для транспортирования топлива и направления его в загрузочные воронки котельных топок | 1932 |

|

SU31552A1 |

| US 6354569 В1, 12.03.2002 | |||

| US 4165060 А, 21.08.1979 | |||

| Устройство для измерения проката колес подвижного состава | 1973 |

|

SU458476A1 |

Авторы

Даты

2012-03-20—Публикация

2007-06-21—Подача