Область техники

Настоящее изобретение относится к прошивной и прокатной оправке (далее для краткости также называемой "оправкой"), многократно используемой в прошивном и прокатном стане при изготовлении бесшовных стальных труб, к способу восстановления этой оправки и к технологической линии для восстановления этой оправки.

УРОВЕНЬ ТЕХНИКИ

Способ изготовления труб по методу Маннесманна представляет собой широко используемый процесс производства бесшовных стальных труб путем горячей обработки. В ходе процесса изготовления труб по методу Маннесманна круглую заготовку, нагретую до заранее определенной температуры, подают в прошивной и прокатный стан (прошивной стан) и прошивают проходящую по оси центральную часть круглой заготовки, что позволяет получить полую трубную заготовку называемую "полой гильзой".

Полую гильзу, либо в том виде, как есть, либо после увеличения диаметра и уменьшения толщины стенки, если это необходимо, за счет ее пропускания через раскатный стан той же конструкции, что и упомянутый выше прошивной прокатный стан, подают в следующий прокатный стан, выполняющий удлинение, например стан для прокатки на оправке с целью удлинения и прокатки. После этого получаемую в результате трубу пропускают через редукционный стан, правильный стан, калибровочный стан и подобное для выравнивания, регулирования формы и калибровки, что приводит к получению бесшовной стальной трубы как окончательного изделия.

В ходе прошивки и прокатки при помощи прошивного и прокатного стана в качестве прошивного инструмента используют оправку в форме пули. Эту оправку устанавливают на переднем конце сердечника или стержня и используют для прошивки заготовки, нагретой до высокой температуры, составляющей приблизительно 1200°С, в результате чего она подвергается воздействию высоких температур и высоких контактных давлений. Как следствие, на поверхности оправки возникает оксидная пленка (окалина), защищающая основной металл оправки. Оксидная пленка защищает оправку от теплоты, поступающей от заготовки, и, в то же время, служит для предотвращения захвата оправки заготовкой.

Оксидную пленку на поверхности оправки в общем случае создают, когда оправку, изготовленную из инструментальной стали, предназначенной для горячей обработки, подвергают термической обработке при высокой температуре, составляющей приблизительно от 900°С до 1000°С в течение периода от нескольких часов до нескольких десятков часов.

В последние годы имеет место тенденция к заметному увеличению спроса на бесшовные стальные трубы и, в частности, значительным является рост потребности в бесшовных стальных трубах, используемых в жестких условиях. Для использования в жестких условиях подходят бесшовные стальные трубы, изготовленные из таких разновидностей высоколегированной стали, как нержавеющая сталь, сталь с легированием на основе Ni или высокохромистая сталь с содержанием Cr 9% или выше.

Когда оправка, покрытая оксидной пленкой, используется для прошивки при производстве бесшовных труб из высоколегированной стали, необходимо прошивать заготовку, имеющую высокое сопротивление деформации, поэтому оксидная пленка на оправке подвержена истиранию и/или отслаиванию. Как только оксидная пленка на оправке стерлась или отслоилась, эффект защиты от нагрева снижается и температура основного металла оправки возрастает, в результате чего оправка может повреждаться из-за связанного с нагревом износа (потери металла).

Когда оправка, покрытая оксидной пленкой, используется для прошивки и прокатки в процессе производства бесшовных труб из высоколегированной стали, оксидная пленка в общем случае истирается в течение нескольких проходов прокатки и, таким образом, срок ее службы является очень небольшим.

Если прошивку и прокатку продолжают с использованием оправки с поврежденной оксидной пленкой, из-за непосредственного контакта между основным металлом оправки и поверхностью заготовки может возникать схватывание, являющееся аварийной ситуацией, и, в то же время, на внутренней поверхности полой гильзы будут образовываться трещины, что приводит к ухудшению качества готового изделия.

Таким образом, при производстве бесшовных труб из высоколегированной стали необходимо часто заменять оправку, и в результате снижается эффективность работы прошивного и прокатного стана. В частности, в настоящее время, когда целью является эффективное производство бесшовных стальных труб и достигнуты определенные успехи в обеспечении непрерывной работы оборудования, применяемого для процесса изготовления труб по методу Маннесманна, снижение эффективности работы прошивного и прокатного стана оказывает влияние на эффективность всего процесса производства бесшовных стальных труб в целом.

Для восстановления и повторного использования оправки, которая уже была использована для прошивки и снята со стержня, необходимо повторно создавать оксидную пленку, однако, чтобы провести необходимую для этого термическую обработку, требуется длительное время и некоторое количество этапов. Соответственно, необходимо поддерживать запас из большого числа оправок, чтобы даже при частой замене оправок не могла возникать их нехватка, что позволит избежать снижения эффективности работы прошивного прокатного стана.

Принимая во внимание такую ситуацию, до настоящего времени проводились различные исследования с целью продления срока службы оправки и, таким образом, уменьшения, насколько это возможно, числа оправок, которые должны храниться в подготовленном виде. Например, в опубликованном японском патенте № 04-8498 (далее называемом "Документ 1") предлагается увеличение стойкости основного металла оправки к высоким температурам за счет снижения содержания Cr и добавления Mo, W и/или тому подобного, а также предлагается оправка с оксидной пленкой, имеющей превосходное сцепление, которую создают на поверхности оправки и закрепляют на этой поверхности.

Оправка, предлагаемая в Документе 1, обладает тем недостатком, что при увеличении длины прошивки заготовки становятся недостаточными как стойкость к высоким температурам основного металла оправки, так и сцепление с ним оксидной пленки, и, следовательно, не может быть обеспечен приемлемый долгий срок службы.

В опубликованной заявке на японский патент № 04-74848 (далее называемой "Документ 2") и опубликованной заявке на японский патент № 04-270003 (далее называемой "Документ 3") предлагаются оправки, для которых применяется основной металл, имеющий химический состав, подходящий для улучшения сопротивления деформации при высоких температурах и трещиностойкости, и на поверхности которых создана оксидная пленка. Однако оправки, предлагаемые в этих Документах 2 и 3, имеют тот недостаток, что оксидная пленка в зоне вершины оправки, где контактное давление является наивысшим, а температура при прошивке увеличивается, расплавляется и теряет способность к защите от нагрева и сопротивление истиранию, в результате чего вершина оправки легко повреждается и/или деформируется из-за связанной с расплавлением потери металла.

В опубликованном японском патенте № 64-7147 (далее называемом "Документ 4") предлагается оправка, для которой применяется основной металл, содержащий в качестве добавок Cr и Cu, и на поверхности которого создана оксидная пленка. Однако оправка, предлагаемая в Документе 4, также имеет недостаток, заключающийся в легком повреждении и/или деформировании вершины оправки из-за связанной с расплавлением потери металла при проведении прошивки.

В любом случае от оправок, предлагаемых в указанных выше Документах 1-4, химический состав основного металла в которых регулируют, в случае их применения для прошивки и прокатки при изготовлении бесшовных труб из высоколегированной стали нельзя ожидать увеличенного приемлемым образом срока службы только за счет упомянутого состава основного металла.

Кроме того, все оправки, предлагаемые в указанных выше Документах 1-4, при их многократном использовании для прошивки и прокатки требуют длительного периода термической обработки для восстановления оксидной пленки. Поэтому до настоящего времени проводились исследования с целью увеличения срока службы оправки за счет замены оксидной пленки на поверхности оправки пленкой, отличной от оксидной.

Например, в опубликованной заявке на японский патент № 10-180315 (далее называемой "Документ 5") предлагается оправка, прочность на изгиб которой при высоких температурах увеличена за счет частичной замены оксидной пленки (окалины) на ее поверхности керамическим материалом, таким как SiC, Al2O3, ZrO2 или Si3N4. В опубликованном японском патенте № 59-13924 (далее называемом "Документ 6") предлагается оправка, пленку на поверхности которой создают при помощи плазменного напыления порошка из оксида Fe.

Однако керамическая область оправки, предлагаемой в Документе 5, подвержена повреждению из-за ударного воздействия при проведении прошивки и поэтому при замене и эксплуатации оправки с ней необходимо обращаться очень осторожно. Кроме того, оправка, в состав которой входит керамика, очень дорога и ее трудно восстанавливать. Помимо этого оправка, предлагаемая в Документе 6, требует наличия устройства для плазменного напыления порошков, имеющего большие размеры, при подготовке и восстановлении оправки и, следовательно, требует значительных затрат.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Как упомянуто выше, до настоящего времени проводились исследования с целью продления срока службы оправки, чтобы предотвратить возможное снижение эффективности процессов прошивки и прокатки. Однако нельзя ожидать, что только подбор химического состава основного металла приведет к продлению в достаточной степени срока службы оправки, когда она используется для прошивки и прокатки при производстве бесшовных труб из высоколегированной стали.

Кроме того, в случае повторного использования оправки при прошивке и прокатке необходим длительный период термической обработки для восстановления оксидной пленки. Таким образом, в ходе проводившихся исследований предпринимались попытки образовать поверхностную пленку с использованием керамического материала вместо оксидной пленки окалины либо создать пленку при помощи плазменного напыления порошков оксида железа. Однако в каждом случае предпринятые меры не смогли эффективным образом продлить срок службы оправки.

Задачей настоящего изобретения, которое создано с учетом рассмотренных выше проблем, является предложить прошивную оправку, которая имеет длительный срок службы и которую в случае ее повторного использования можно восстанавливать при низких затратах и в короткий период времени, а также предложить способ восстановления этой прошивной оправки и технологическую линию для восстановления прошивной оправки, на которой такая оправка может быть восстановлена (в режиме онлайн) с использованием входящей в состав этой линии группы устройств для возвращения оправки в исправное состояние.

Чтобы решить поставленную задачу, авторы настоящего изобретения провели глубокие исследования, пытаясь продлить срок службы оправки при ее использовании для прошивки и прокатки при производстве бесшовных стальных труб и реализовать восстановление оправки при низких затратах и в короткий период времени для беспрепятственного повторного использования и, в результате, авторы создали настоящее изобретение.

По сути, настоящим изобретением предлагается прошивная и прокатная оправка, способ восстановления прошивной и прокатной оправки и технологическая линия для восстановления прошивной и прокатной оправки, которые определены ниже.

Прошивная и прокатная оправка, предназначенная для ее повторного использования в прошивном и прокатном прокатном стане, применяемом при производстве бесшовных стальных труб, отличается тем, что она имеет пленку, состоящую из оксидов и Fe, которую создают на поверхности основного металла оправки, прошедшей дробеструйную обработку, при помощи электродугового напыления с использованием железной проволоки.

В упомянутой оправке доля областей, занимаемых оксидами в упомянутой выше пленке, в предпочтительном случае составляет 55-80%. Также является предпочтительным, чтобы доля областей, занимаемых в пленке оксидами, на стороне поверхностного слоя была выше, чем на стороне основного металла; в этом случае доля областей, занимаемых в пленке оксидами, в предпочтительном случае составляет не более 40% в зоне рядом с основным металлом и 55-80% в зоне поверхностного слоя. В предпочтительном случае оправка выполнена в форме пули, и толщина пленки в зоне вершины в предпочтительном случае больше толщины пленки в цилиндрической части. Кроме того, является предпочтительным, чтобы на поверхность пленки была нанесена смазка. Железная проволока в предпочтительном случае содержит W.

Способ восстановления упомянутой прошивной оправки для ее повторного использования, отличается тем, что поверхность оправки подвергают дробеструйной обработке для удаления пленки с оправки, использованной при прошивке и прокатке, после чего при помощи электродугового напыления с использованием железной проволоки создают пленку, состоящую из оксидов и Fe.

В упомянутом способе восстановления удаление пленки при помощи дробеструйной обработки и создание пленки при помощи электродугового напыления в предпочтительном случае выполняют только в зоне вершины оправки, выполненной в форме пули.

Технологическая линия для восстановления оправки с целью ее повторного использования в прошивном и прокатном стане, применяемом при производстве бесшовных стальных труб, отличается тем, что она содержит: устройство подачи и приема стержня, предназначенное для подачи стержня с установленной на нем упомянутой оправкой и извлечения стержня после использования в ходе прошивки и прокатки; устройство замены оправки, предназначенное для получения стержня после использования в ходе прошивки и прокатки от устройства подачи и приема стержня, а также подачи стержня в устройство подачи и приема стержня после замены оправки, использованной в ходе прошивки и прокатки, восстановленной оправкой; устройство дробеструйной обработки, предназначенное для получения оправки, использованной в ходе прошивки и прокатки, от устройства замены оправки и проведения дробеструйной обработки поверхности оправки, использованной в ходе прошивки и прокатки; устройство электродугового напыления, предназначенное для получения оправки, обработанной в устройстве дробеструйной обработки, восстановления оправки при помощи электродугового напыления с использованием железной проволоки с целью создания на ее поверхности пленки, состоящей из оксидов и Fe, и подачи восстановленной таким образом оправки в устройство замены оправки, причем для создания технологической линии упомянутые устройства устанавливают в указанном выше порядке, и на такой линии оправку, использованную в ходе прошивки и прокатки, последовательно заменяют восстановленной оправкой, устанавливают на стержне и затем повторно направляют в прошивной и прокатный стан.

Упомянутая технологическая линия для восстановления в предпочтительном случае дополнительно содержит устройство распыления смазки, предназначенное для нанесения смазки на поверхность восстановленной оправки, на пути от устройства подачи и приема стержня к прошивному прокатному стану, причем подачу стержня выполняют с установленной на нем восстановленной оправкой.

Прошивная и прокатная оправка, соответствующая настоящему изобретению, имеет пленку, которая создана на ее поверхности и состоит из оксидов и Fe и, таким образом, обладает превосходными свойствами защиты от нагрева и предотвращения схватывания и, в то же время, имеет увеличенный срок службы и, кроме того, так как пленка создана при помощи электродугового напыления, оправку можно подготавливать и восстанавливать при низких затратах и в короткий период времени.

Согласно способу восстановления прошивной и прокатной оправки, соответствующей настоящему изобретению, оправку, использованную при прошивке и прокатке, поочередно подвергают дробеструйной обработке и электродуговому напылению, и на поверхности оправки повторно создают пленку, состоящую из оксидов и Fe, и, таким образом, оправку можно восстановить при низких затратах и в короткий период времени.

Кроме того, технологическая линия для восстановления прошивной и прокатной оправки, соответствующей настоящему изобретению, может быть реализована на практике в виде автоматизированной линии для восстановления и замены оправки в короткий период времени с целью повторного использования группы оправок, что делает возможным восстановление оправок в режиме онлайн без оказания какого-либо неблагоприятного влияния на эффективность всего процесса производства бесшовных стальных труб в целом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

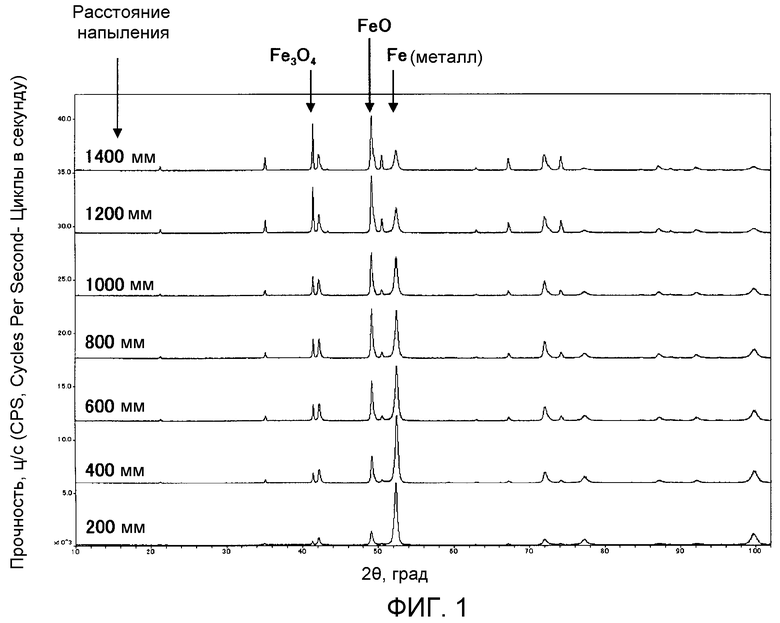

На Фиг.1 приведены результаты измерений, полученных при проведении рентгеновского анализа пленок на поверхности оправки для разных расстояний при электродуговом напылении.

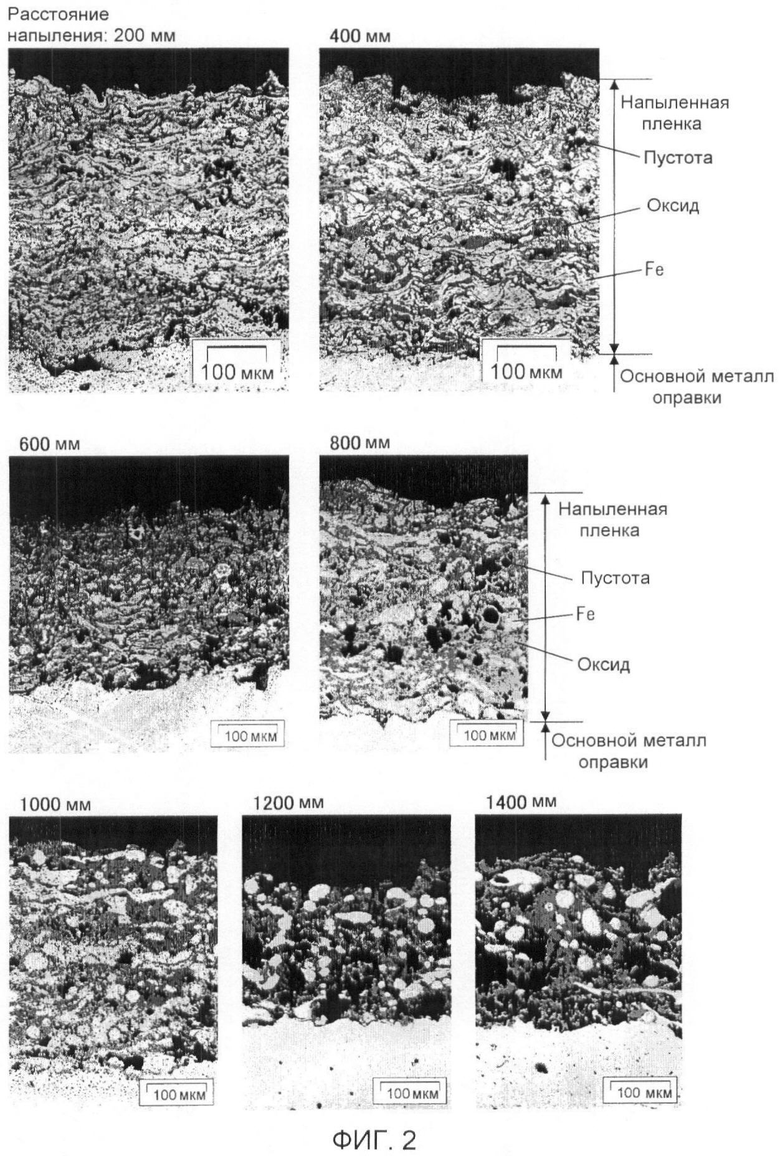

На Фиг.2 приведены микроструктуры в поперечном сечении для пленок на поверхности оправки для разных расстояний при электродуговом напылении.

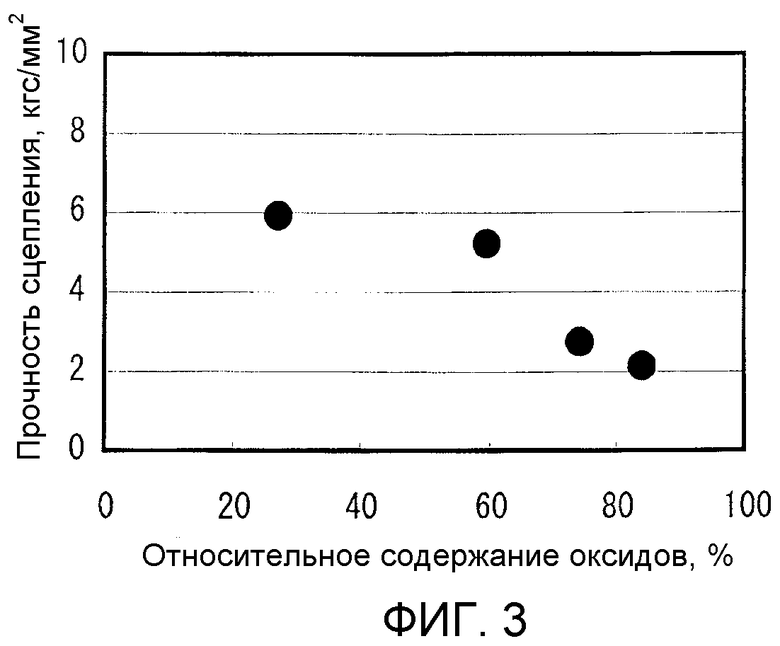

На Фиг.3 приведена взаимосвязь между долей оксидов в пленке на оправке и прочностью сцепления пленки.

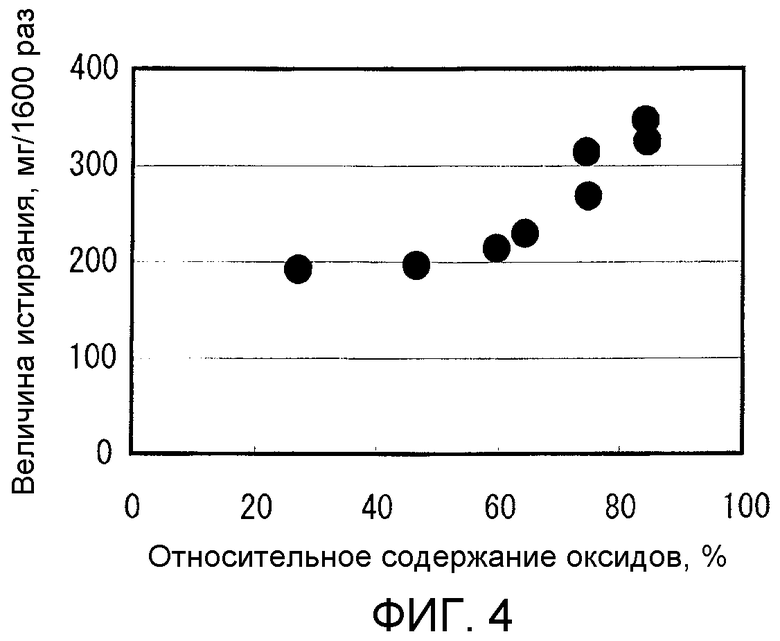

На Фиг.4 приведена взаимосвязь между долей оксидов в пленке на оправке и величиной истирания пленки.

На Фиг.5 приведена взаимосвязь между долей оксидов в пленке на оправке и числом последовательных операций прошивки и прокатки (числом проходов).

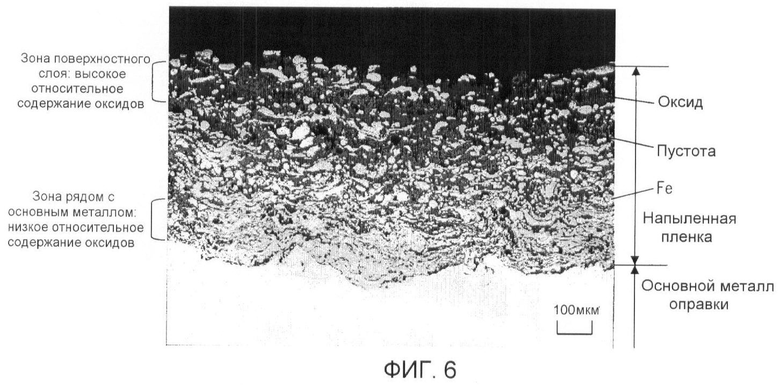

На Фиг.6 приведена микроструктура в поперечном сечении для пленки на поверхности оправки, полученной путем электродугового напыления, при постепенном увеличении расстояния напыления.

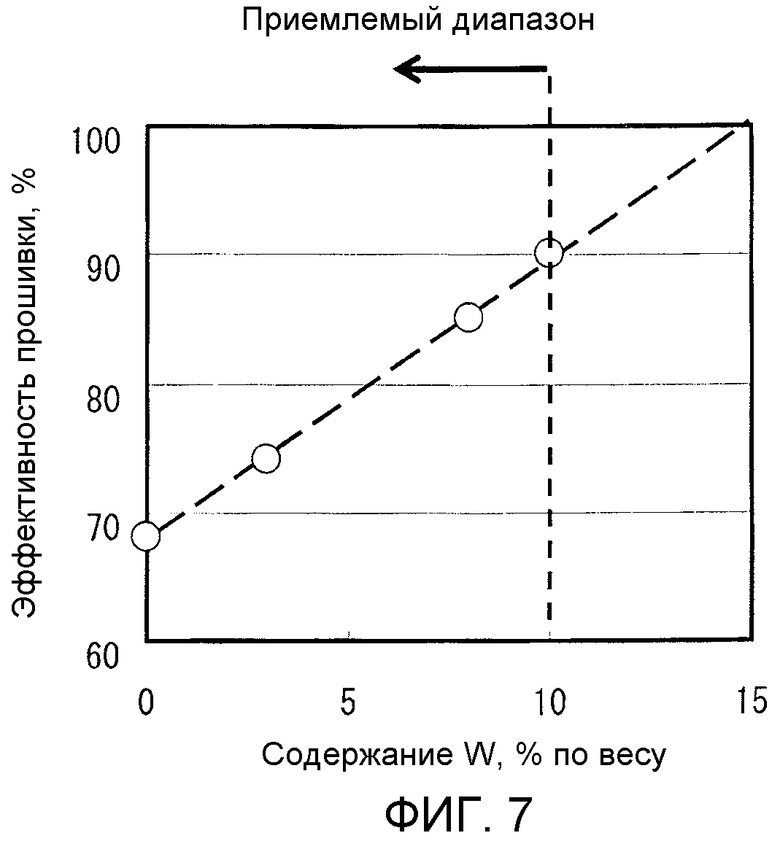

На Фиг.7 приведено соотношение между содержанием W и эффективностью прошивки для оправок, пленка на которых создана при помощи электродугового напыления с использованием железной проволоки, содержащей W.

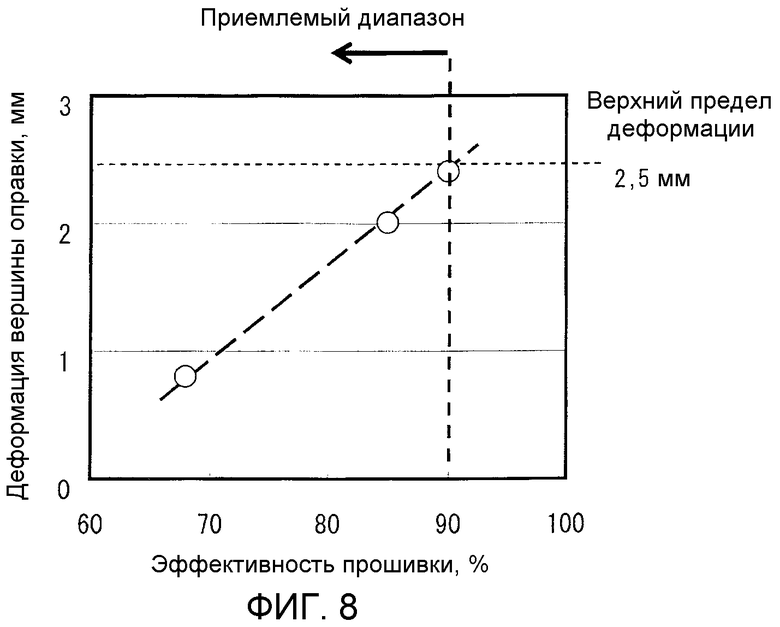

На Фиг.8 приведено соотношение между эффективностью прошивки и степенью деформации вершины оправки для оправок, пленка на которых создана при помощи электродугового напыления с использованием железной проволоки, содержащей W.

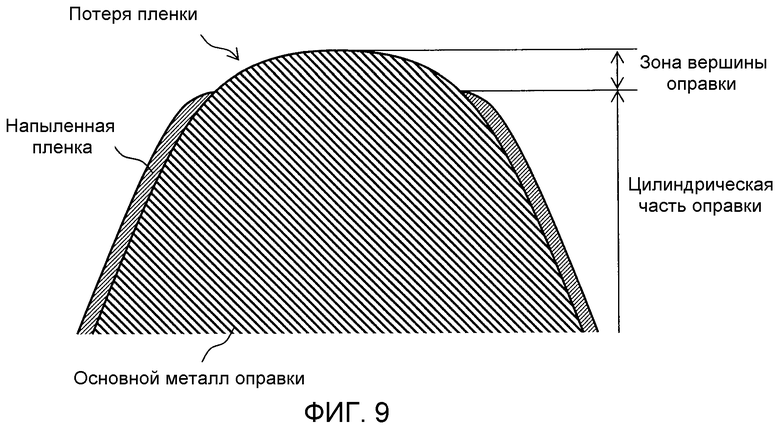

На Фиг.9 схематично показано поперечное сечение вершины и зоны в непосредственной близости от нее для оправки с пленкой, созданной при помощи электродугового напыления, после 10 проходов прошивки.

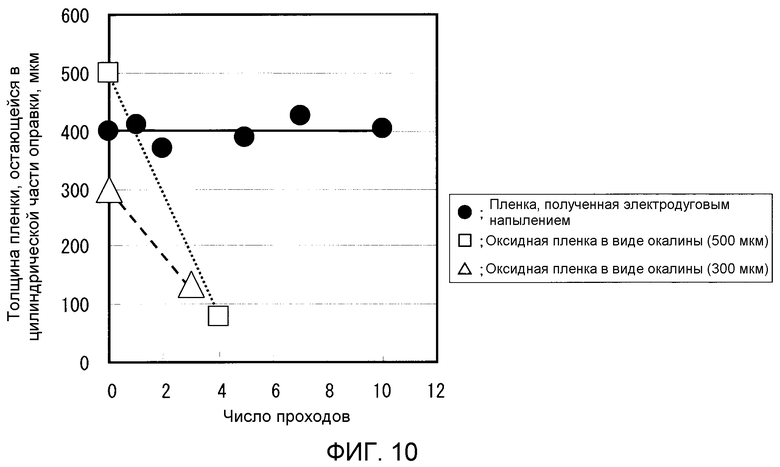

На Фиг.10 приведена взаимосвязь между числом последовательных проходов прошивки и толщиной пленки, остающейся на цилиндрической части оправки.

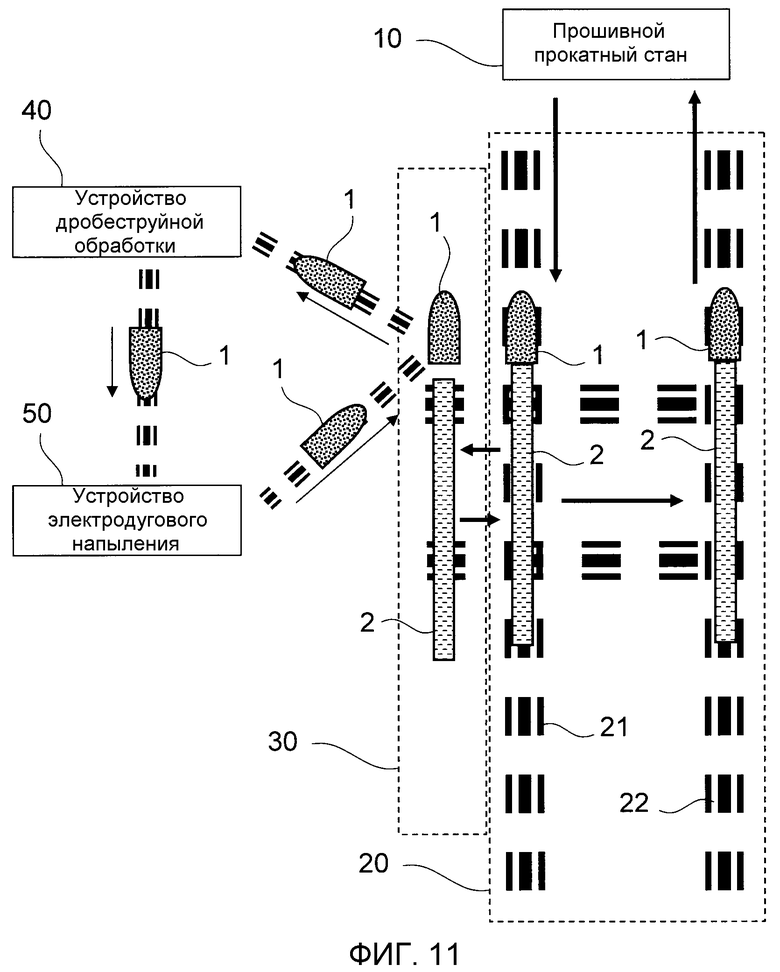

На Фиг.11 схематично показана в целом конфигурация технологической линии для восстановления с целью повторного использования прошивной оправки, соответствующей настоящему изобретению.

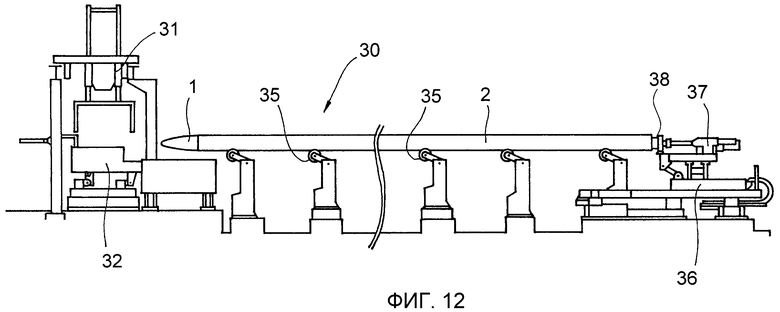

Фиг.12 - вид сбоку устройства замены оправки в целом.

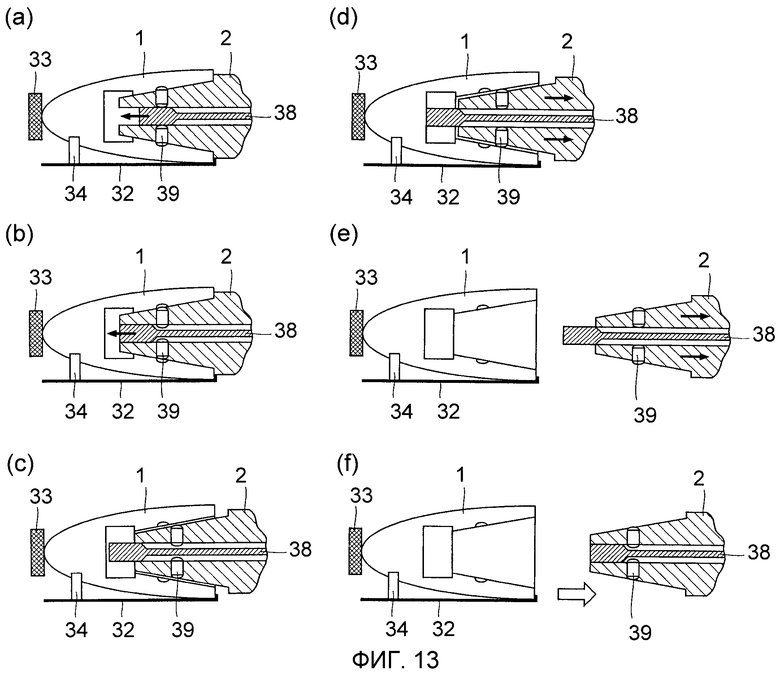

Фиг.13(а) - Фиг.13(f) представляют собой поперечные сечения существенных элементов, приведенные для иллюстрации примерных способов монтажа и демонтажа оправки в устройстве замены оправки.

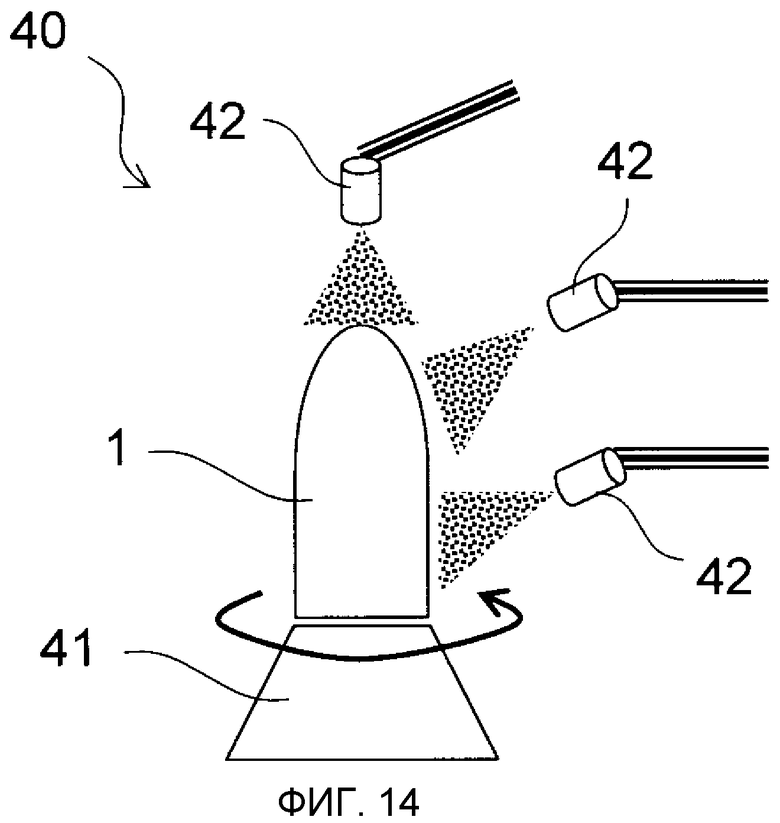

Фиг.14 - вид сбоку устройства дробеструйной обработки в целом.

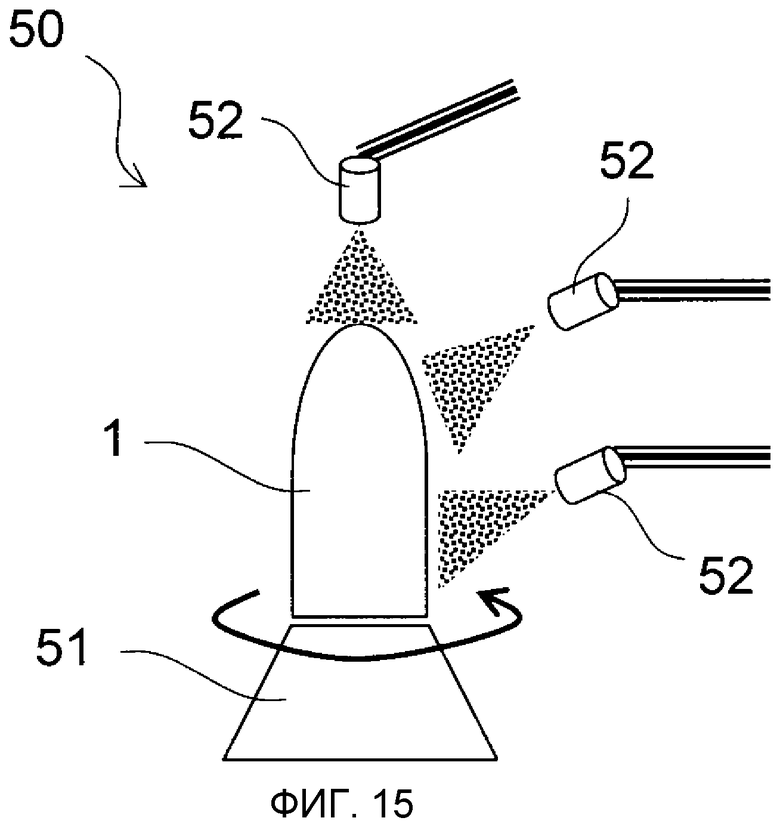

Фиг.15 - вид сбоку устройства электродугового напыления в целом.

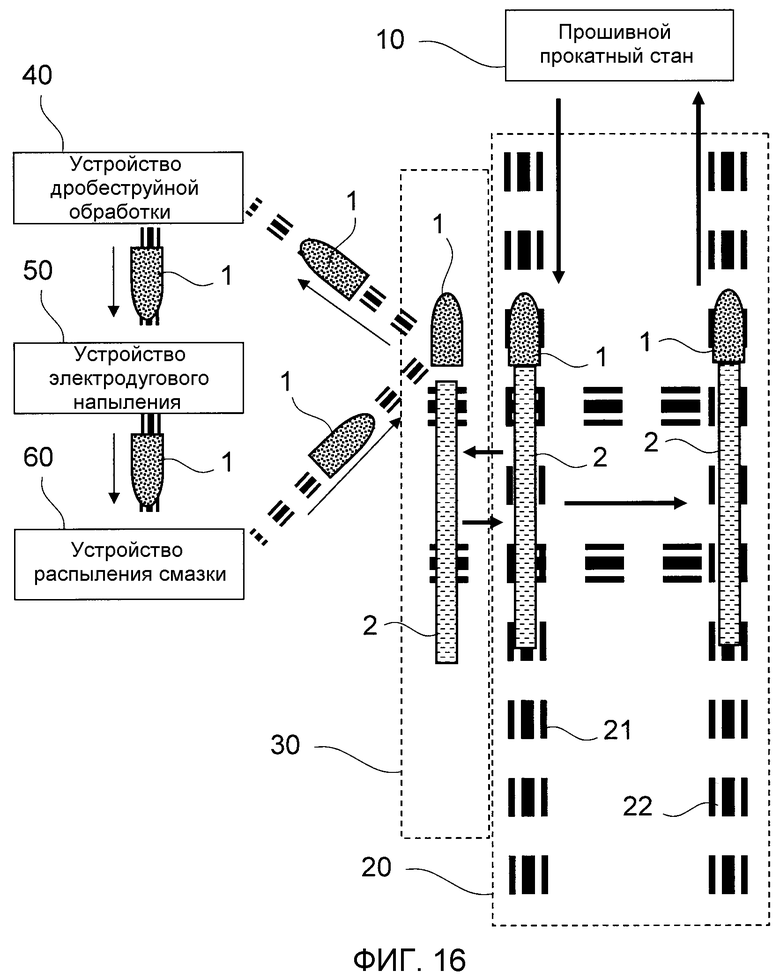

На Фиг.16 схематично показана в целом конфигурация технологической линии для восстановления оправки, в которой установлено устройство распыления смазки.

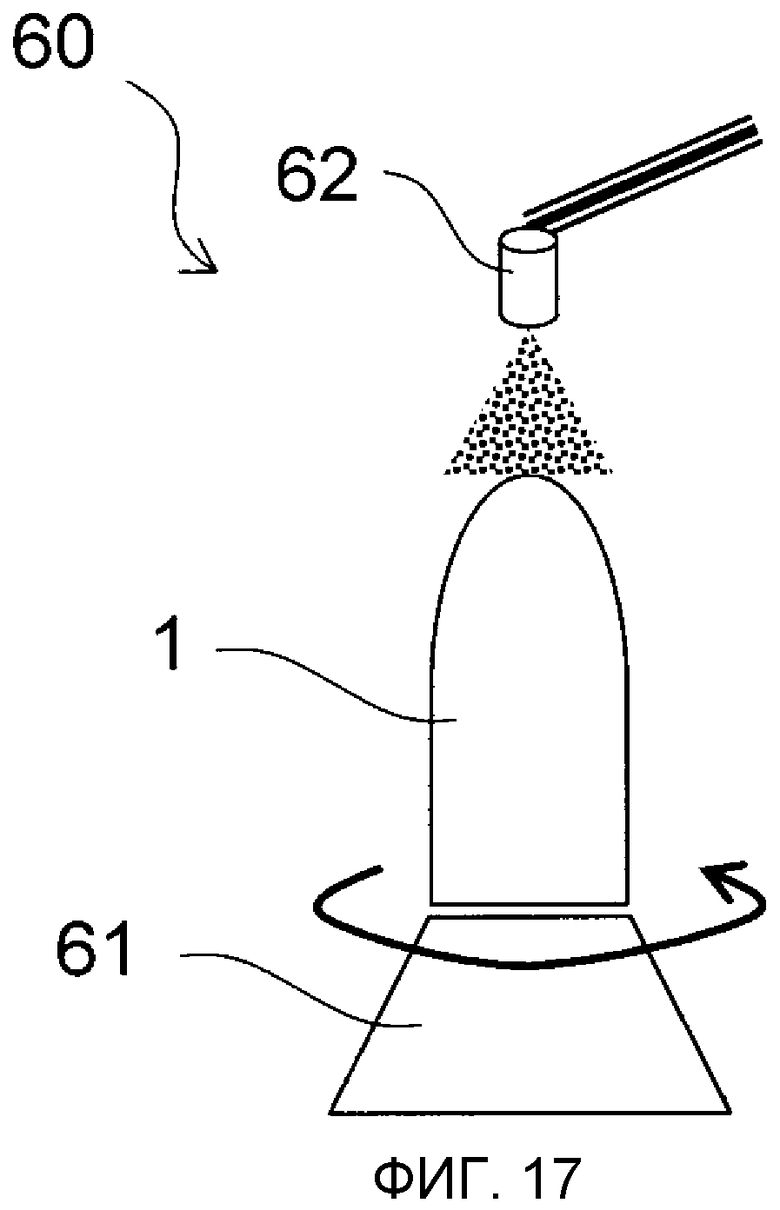

Фиг.17 - вид сбоку устройства распыления смазки в целом.

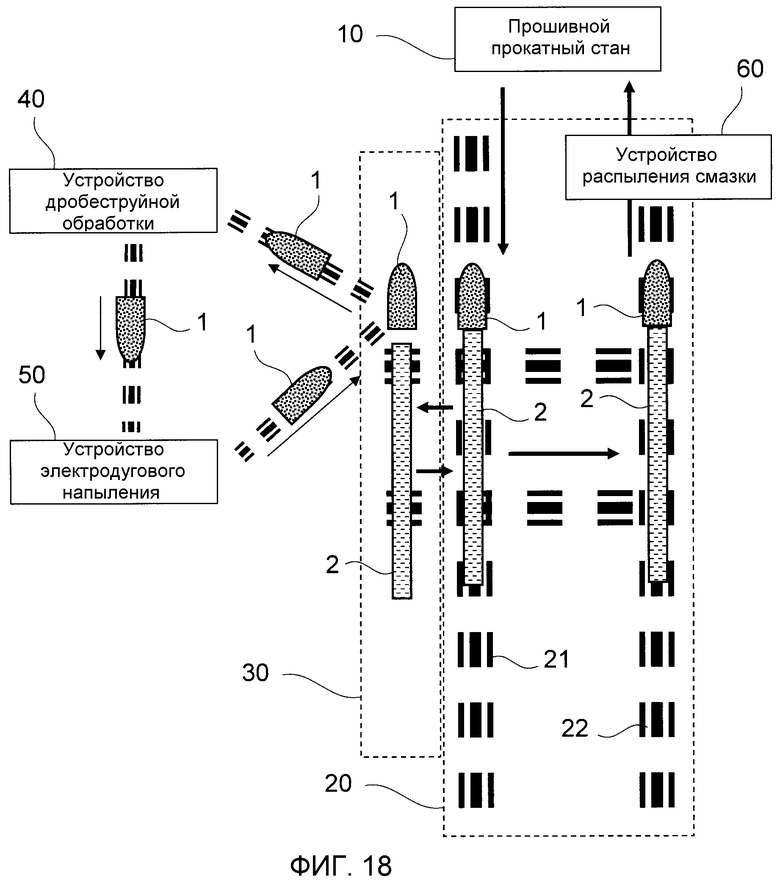

На Фиг.18 схематично показана в целом конфигурация другой технологической линии для восстановления оправки, в которой установлено устройство распыления смазки.

ПРЕДПОЧТИТЕЛЬНЫЕ ВАРИАНТЫ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

Прошивная оправка, соответствующая настоящему изобретению, отличается тем, что в процессе создания пленки на поверхности основного металла оправки пленку, состоящую из оксидов, например Fe3O4 и FeO, а также Fe (металла), создают на этой поверхности при помощи электродугового напыления с использованием железной проволоки, основным компонентом которой является Fe.

При формировании такой структуры становится возможным создать пленку на поверхности заново подготовленной оправки или восстанавливаемой оправки при помощи электродугового напыления в очень короткий период времени по сравнению с обычными случаями создания оксидной пленки в виде окалины при помощи термической обработки. В дополнение к этому, устройство электродугового напыления может иметь гораздо более простую конструкцию по сравнению с известным устройством плазменного напыления. Помимо этого, железная проволока, представляющая собой материал для электродугового напыления, может быть получена при более низких затратах по сравнению с порошком, который является обычным материалом для плазменного напыления.

Пленка, состоящая из комбинации оксидов и Fe, которая создана на поверхности прошивной оправки в соответствии с настоящим изобретением, имеет превосходные свойства защиты от нагрева и предотвращения схватывания. Далее описываются отличительные особенности прошивной оправки, соответствующей настоящему изобретению.

На Фиг.1 показаны результаты измерений, полученных при проведении рентгеновского анализа пленок на поверхности оправки, для разных расстояний при электродуговом напылении. На Фиг.2 показаны микроструктуры в поперечном сечении для пленок на поверхности оправки для разных расстояний при электродуговом напылении. Расстояние напыления представляет собой расстояние от распыляющей форсунки устройства электродугового напыления до поверхности основного металла оправки, являющейся покрываемой мишенью. На Фиг.1 и Фиг.2 показаны результаты измерений и микроструктуры в поперечном сечении для пленок, созданных при помощи электродугового напыления с соответствующих расстояний напыления, составляющих 200 мм, 400 мм, 600 мм, 800 мм, 1000 мм, 1200 мм и 1400 мм.

На Фиг.1 видно, что в пленках, созданных на поверхности основного металла оправки при помощи электродугового напыления, содержание оксидов Fe3O4 и FeO увеличивается, а содержание Fe снижается с увеличением расстояния напыления. Это обусловлено тем, что по мере увеличения расстояния напыления происходит окисление расплавленного напыляемого материала (Fe), выпущенного из напыляющей форсунки.

На поперечных сечениях пленок, показанных на Фиг.2, каждая область, имеющая светло-серый цвет представляет собой Fe, каждая область, имеющая темно-серый цвет, представляет собой оксид, а каждая область, имеющая черный цвет, представляет собой пустоту, как и обозначено на этих видах. Как можно наблюдать на этих же видах, когда расстояние напыления составляет, например, 200 мм, оксиды занимают 20-30% общего объема пленки, при этом оставшиеся 70-80% общего объема заняты Fe. Когда расстояние напыления составляет 1000 мм, оксиды занимают приблизительно 80% объема пленки, при этом оставшиеся приблизительно 20% объема заняты Fe. Микроструктуры, приведенные на Фиг.2, также указывают, что по мере увеличения расстояния напыления доля оксидов увеличивается, в то время как количество Fe снижается.

Таким образом, доля областей, занятых в пленке оксидами (далее называемая "относительным содержанием оксидов") меняется в зависимости от расстояния напыления. Поэтому за счет регулирования расстояния напыления можно управлять относительным содержанием оксидов в пленке.

На Фиг.3 показана взаимосвязь между относительным содержанием оксидов в пленке на оправке и прочностью сцепления пленки. Прочность сцепления пленки указывает на степень неразрывности и силу связи с поверхностью основного металла оправки и служит показателем сопротивления отслаиванию при прошивке и прокатке. Следовательно, когда адгезионная прочность является высокой, пленку почти нельзя отслоить, а когда адгезионная прочность является низкой, пленка легко отслаивается. Как показано на Фиг.3, сопротивление пленки отслаиванию снижается по мере увеличения относительного содержания оксидов в пленке, и когда относительное содержание оксидов превышает 80%, это сопротивление снижается быстрыми темпами.

На Фиг.4 показана взаимосвязь между относительным содержанием оксидов в пленке на оправке и величиной истирания пленки. Величина истирания пленки отражает снижение веса после 1600 повторений очищения поверхности от пленки и служит показателем сопротивления истиранию при прошивке и прокатке. Следовательно, когда величина истирания является небольшой, пленка почти не стирается, а когда величина истирания является значительной, пленку легко стереть. Как показано на Фиг.4, сопротивление пленки истиранию снижается по мере увеличения относительного содержания оксидов в пленке, и когда относительное содержание оксидов превышает 80%, это сопротивление снижается быстрыми темпами.

Снижение сопротивления отслаиванию и сопротивления истиранию пленки с увеличением относительного содержания оксидов в пленке, как показано на Фиг.3 и Фиг.4, объясняются снижением количества Fe (металла), который расположен между соседними отдельными областями оксидов и, таким образом, служит для связывания их вместе.

В то время как сопротивление отслаиванию и сопротивление истиранию обеспечиваются на более высоком уровне при снижении относительного содержания оксидов в пленке, как можно видеть из Фиг.3 и Фиг.4, чрезмерно низкий уровень относительного содержания оксидов означает, что Fe занимает основную часть пленки, в результате чего теплопроводность становится относительно высокой, а способность к защите от нагрева падает. Таким образом, вершина оправки становится легко подверженной повреждениям и деформации из-за связанной с расплавлением потери металла при проведении прошивки и прокатки.

На Фиг.5 показана взаимосвязь между относительным содержанием оксидов в пленке на оправке и числом последовательных операций прошивки и прокатки (числом проходов). При выполнении демонстрационного тестирования, в ходе которого получены результаты, приведенные на этом виде, оправки, являющиеся тестовыми образцами, были подготовлены с использованием инструментальной стали, пригодной для горячей обработки, которая рекомендована японскими промышленными стандартами (JIS, Japan Industrial Standards), и на поверхности основного металла каждой из оправок при помощи электродугового напыления с использованием железной проволоки была создана пленка толщиной приблизительно 400 мкм.

При проведении электродугового напыления положение распыляющей форсунки задавалось равным соответствующему расстоянию напыления таким образом, чтобы относительное содержание оксидов в пленке смогло составить 25, 45, 60, 75 или 85%. Кроме того, для сравнения на поверхности основного металла оправки пленка была создана при помощи плазменного напыления порошка Fe3O4. Эта оправка с плазменным напылением соответствует оправке, предложенной в указанном выше Документе 6, и пленка на 100% состоит из оксидов.

С использованием полученных в виде тестовых образцов оправок были проведены тесты, в которых последовательно прошивались и прокатывались обрабатываемые детали. В качестве обрабатываемых деталей были использованы круглые заготовки, каждая из которых имела внешний диаметр 70 мм и длину 1000 мм и состояла из стали SUS304 (аустенитной нержавеющей стали, определенной стандартом JIS) в качестве высоколегированной стали. Эти обрабатываемые детали нагревались до 1200°С и затем подвергались тестам по прошивке с использованием упомянутых выше оправок, являющихся тестовыми образцами, чтобы получить полые гильзы, каждая из которых имела внешний диаметр 74 мм, толщину стенки 8,6 мм и длину 2200 мм.

В этом тесте для каждой оправки, являющейся тестовым образцом, проверялся ее внешний вид после каждого прохода прошивки и прокатки, а также оценивался и рассчитывался срок службы оправки, измеряемый числом проходов до того момента, когда было обнаружено повреждение или деформация вершины оправки из-за связанной с расплавлением потери металла, а именно максимальное число проходов, в которых успешным образом можно было последовательно повторить прошивку и прокатку (число последовательных проходов прошивки и прокатки).

Незакрашенными окружностями на Фиг.5 показано, что число последовательных проходов прошивки было равно 0 (нулю) в случае оправки с относительным содержанием оксидов в пленке, составлявшим 25%, число последовательных проходов прошивки было равно 1 в случае оправки с относительным содержанием оксидов, составлявшим 45% или 85%, и число последовательных проходов прошивки было равно 3 в случае оправки с относительным содержанием оксидов, составлявшим 60% или 75%.

В случае используемой для сравнения оправки с плазменным напылением число последовательных проходов прошивки было равно 1, как указано закрашенной окружностью на Фиг.5. Кроме того, в случае оправки с относительным содержанием оксидов в пленке, составлявшим 25% или 45%, в зоне вершины оправки наблюдалось возникновение повреждений или деформаций из-за связанной с расплавлением потери металла.

Из результатов, показанных на Фиг.5, очевидно, что оправки, имеющие пленку, созданную при помощи электродугового напыления с относительным содержанием оксидов в ней, отрегулированным до уровня 55-80%, имеют срок службы, по меньшей мере, вдвое превышающий срок службы оправки с плазменным напылением и, кроме того, оправки, имеющие пленку с относительным содержанием оксидов в ней, отрегулированным до уровня 60-75%, имеют срок службы, по меньшей мере, втрое превышающий срок службы оправки с плазменным напылением.

Таким образом, когда относительное содержание оксидов в пленке регулируют до уровня 55-80%, оправка, соответствующая настоящему изобретению, предназначенная для использования в прошивке и прокатке при производстве бесшовных труб из высоколегированной стали, демонстрирует более длительный срок службы по сравнению с известной оправкой с плазменным напылением. Кроме того, с точки зрения дальнейшего продления срока службы оправки предпочтительно, чтобы относительное содержание оксидов в пленке было отрегулировано до уровня 60-75%.

Далее, что касается влияния относительного содержания оксидов в пленке, выявленного на основе результатов, показанных на Фиг.5, рассмотрим дополнительный аспект эффективности. В случае оправок, используемых в тесте, при проведении которого были получены результаты, показанные на Фиг.5, пленки были созданы при выполнении электродугового напыления при том условии, что расстояние напыления поддерживалось постоянным, чтобы получить пленку, имеющую равномерное относительное содержание оксидов по всему объему от зоны рядом с основным металлом до зоны поверхностного слоя. В этой связи было проведено дополнительное исследование, на этот раз с использованием оправок с пленкой, созданной при помощи электродугового напыления с постепенным увеличением расстояния напыления таким образом, чтобы относительное содержание оксидов в пленке могло постепенно увеличиваться в направлении поверхностного слоя.

Поэтому при создании пленки электродуговое напыление начинали в состоянии, когда распыляющая форсунка находилась наиболее близко к поверхности основного металла оправки, а именно в состоянии, когда расстояние напыления было небольшим, после чего распыляющую форсунку постепенно удаляли от этой поверхности и завершали электродуговое напыление в состоянии, когда расстояние напыления становилось большим. При этом на поверхности основного металла оправки возникала пленка, относительное содержание оксидов в которой постепенно увеличивалось в направлении поверхностного слоя. В этой пленке относительное содержание оксидов было низким в зоне рядом с основным металлом, и относительное содержание оксидов было высоким в зоне поверхностного слоя.

На Фиг.6 показана микроструктура в поперечном сечении для пленки на поверхности оправки, полученной путем электродугового напыления, при постепенном увеличении расстояния напыления. В поперечном сечении пленки, приведенном на этом виде, как и в случае упомянутой выше Фиг.2, каждая область, имеющая светло-серый цвет представляет собой Fe, каждая область, имеющая темный серый цвет, представляет собой оксид, и каждая область, имеющая черный цвет, представляет собой пустоту. Как показано на Фиг.6, пленка, созданная на поверхности основного металла оправки, имеет низкое относительное содержание оксидов в зоне рядом с основным металлом, а зона поверхностного слоя демонстрирует повышенное относительное содержание оксидов.

С использованием в качестве тестовых образцов оправок, имеющих такую пленку, были выполнены тесты, аналогичные рассмотренному выше прошивному тесту. Оценка проводилась на основе срока службы оправки, выраженного упомянутым выше числом последовательных операций прошивки и прокатки (числом проходов). Для сравнения аналогичным образом также была протестирована оправка с пленкой, имеющей равномерное относительное содержание оксидов по всему объему, которая создана на поверхности основного металла оправки при помощи электродугового напыления в условиях сохранения неизменным расстояния напыления. Результаты теста приведены ниже в Таблице 1.

Как показано в таблице, оправка из Теста № 1 была снабжена пленкой, полученной при помощи электродугового напыления с постоянным расстоянием, составляющим 1000 мм, и относительное содержание оксидов в пленке было равномерным и составляло приблизительно 80% по всему объему пленки.

С другой стороны, оправка из Теста № 2 была снабжена пленкой, полученной при помощи электродугового напыления в условиях постепенного изменения расстояния напыления от 200 мм до 1000 мм, оправка из Теста № 3 была снабжена пленкой, полученной при помощи электродугового напыления в условиях постепенного изменения расстояния напыления от 400 мм до 1000 мм, и оправка из Теста № 4 была снабжена пленкой, полученной при помощи электродугового напыления в условиях постепенного изменения расстояния напыления от 500 мм до 1000 мм. Как результат, в пленке оправки из Теста № 2 относительное содержание оксидов составляло приблизительно 25% в зоне рядом с основным металлом и приблизительно 80% в зоне поверхностного слоя; в пленке оправки из Теста № 3 относительное содержание оксидов составляло приблизительно 40% в зоне рядом с основным металлом и приблизительно 80% в зоне поверхностного слоя; и в пленке оправки из Теста № 4 относительное содержание оксидов составляло приблизительно 50% в зоне рядом с основным металлом и приблизительно 80% в зоне поверхностного слоя.

Толщина пленки во всех оправках из Тестов №№ 1-4 составляла приблизительно 400 мкм.

Как показано в Таблице 1, для оправки из Теста № 1 с равномерным относительным содержанием оксидов в пленке число последовательных проходов прошивки составляло 2. С другой стороны, для оправок из Тестов №№ 2-4, в которых относительное содержание оксидов в пленке на стороне поверхностного слоя было выше, чем на стороне основного металла, число последовательных проходов прошивки было равно 4 в случае оправки из Теста № 2, и число последовательных проходов прошивки было равно 3 в случае оправки из Теста № 3, и в каждом случае число последовательных проходов прошивки было больше, чем у оправки из Теста № 1. В случае оправки из Теста № 4 число последовательных проходов прошивки было равно 2 и, таким образом, было эквивалентно числу последовательных проходов прошивки для оправки из Теста № 1.

Из результатов, приведенных в Таблице 1, очевидно, следующее: оправки, имеющие пленку, в которой относительное содержание оксидов на стороне поверхностного слоя выше, чем на стороне основного металла, сравнимы по сроку службы с оправками, имеющими пленку, относительное содержание оксидов в которой равномерно по всему ее объему либо срок службы первых превышает срок службы последних; кроме того, оправки с пленкой, относительное содержание оксидов в которой составляет 40% или менее в зоне рядом с основным металлом, имеют увеличенный срок службы. Это обусловлено тем фактом, что зона пленки рядом с основным металлом имеет низкое относительное содержание оксидов и поэтому богата Fe (металлом), поэтому усиливается сцепление пленки с основным металлом оправки, в результате чего ослабляются возникающие напряжения, и пленку трудно отслоить.

Таким образом, предпочтительно, чтобы относительное содержание оксидов в пленке на оправке, соответствующей настоящему изобретению, на стороне поверхностного слоя было выше, чем на стороне основного металла и, в частности, более предпочтительно, чтобы относительное содержание оксидов в зоне рядом с основным металлом составляло не менее 40%, а относительное содержание оксидов в зоне поверхностного слоя составляло 55-80%.

Теперь рассмотрим аспект толщины пленки, созданной на поверхности основного металла оправки. В то время как каждая из протестированных выше оправок имела пулеобразные очертания с неизменной толщиной созданной пленки по всей длине от цилиндрической части оправки до ее вершины, можно рассмотреть изменение толщины пленки в цилиндрической части и в области вершины, чтобы определить влияние толщины пленки в цилиндрической части и в зоне вершины. Подготовленные в качестве тестовых образцов оправки с такой пленкой были протестированы тем же образом, что и в рассмотренном выше прошивном тесте. Оценка проводилась на основе срока службы оправки, выраженного упомянутым выше числом последовательных операций прошивки и прокатки (числом проходов), как и в случае оценки, результаты которой приведены в Таблице 1. Полученные результаты тестов приведены ниже в Таблице 2.

Как показано в приведенной выше таблице, оправка из Теста № 11 была снабжена пленкой, имеющей неизменную толщину, составлявшую приблизительно 400 мкм от цилиндрической части до вершины. Оправка из теста № 12 была снабжена пленкой, толщина которой составляла приблизительно 400 мкм в цилиндрической части и приблизительно 600 мкм в зоне вершины, оправка из теста № 13 была снабжена пленкой, толщина которой составляла приблизительно 400 мкм в цилиндрической части и приблизительно 800 мкм в зоне вершины, и оправка из теста № 14 была снабжена пленкой, толщина которой составляла приблизительно 600 мкм в цилиндрической части и приблизительно 800 мкм в зоне вершины. Оправка из теста № 15 была снабжена пленкой, имеющей неизменную толщину, составлявшую приблизительно 800 мкм по всей ее длине от цилиндрической части до вершины. Оправка из теста № 16 была снабжена пленкой, имеющей толщину приблизительно 400 мкм в цилиндрической части, как и у оправок из Тестов №№ 11-13, и толщину в зоне вершины, превышающую толщину у любой из других оправок, а именно составлявшую приблизительно 1200 мкм.

У любой из оправок из Тестов №№ 11-16, пленка была создана при помощи электродугового напыления в условиях изменения расстояния напыления от 200 мм до 1000 мм и, таким образом, относительное содержание оксидов на стороне поверхностного слоя было выше, чем на стороне основного металла.

Как показано в Таблице 2, число последовательных проходов прошивки составляло 4 для оправки из Теста № 11, имеющей по всей длине небольшую и неизменную толщину пленки. Для оправок из Тестов №№ 12, 13, 14 и 16, в которых пленка была толще в зоне вершины, чем в цилиндрической части, число последовательных проходов прошивки составляло соответственно 5, 6, 6 и 10, и число последовательных проходов прошивки повышалось с увеличением толщины пленки в зоне вершины оправки. Для оправки из Теста № 15, имеющей значительную и неизменную по всей длине толщину пленки, пленка в цилиндрической части оправки отслоилась после одного прохода и, таким образом, число последовательных проходов прошивки составило только 1.

Из результатов, приведенных в Таблице 2, очевидно, что при увеличении толщины пленки в зоне вершины увеличивается срок службы оправки. Кроме того, если толщина пленки в цилиндрической части оправки чрезмерно высока, при проведении прошивки происходит отслаивание пленки, в результате чего срок службы оправки сокращается. Таким образом, предпочтительно, чтобы толщина пленки в зоне вершины была выше, чем в цилиндрической части, и чтобы толщина пленки в цилиндрической части оправки была меньше 800 мкм, более предпочтительно, чтобы она находилась в диапазоне от 400 мкм до 600 мкм.

В то же время, при проведении прошивки и прокатки заготовки на прошивном прокатном стане, заготовку, нагретую до высокой температуры, подают в ее осевом направлении с постоянной скоростью при одновременном приведении этой заготовки во вращение при помощи множества вращающихся валков (валков прошивного стана), расположенных по окружности заготовки. Перед приводимой в движение заготовкой устанавливают расположенную соосно ей оправку, и передний торец заготовки прижимают к вершине оправки, после чего начинают прошивку и прокатку. Заготовку подают до тех пор, пока оправка полностью не пройдет через нее, после этого процесс прошивки и прокатки заканчивается.

При этом скорость, с которой заготовку подают в ее осевом направлении (далее называемая "скоростью подачи"), определяется числом оборотов валков прошивного стана. Однако реальная скорость подачи во время прошивки замедляется по сравнению с теоретической скоростью подачи, которая вычислена на основе заданного числа оборотов валков прошивного стана, из-за влияния сопротивления трения между оправкой и заготовкой, контактирующими друг с другом, и подобного. Отношение скоростей (= (реальная скорость подачи)/(теоретическая скорость подачи) × 100 [%]) в общем случае называют "эффективностью прошивки".

Когда эффективность прошивки является высокой, повышается не только эффективность работы прошивного прокатного стана, но также сокращается время контакта между оправкой и заготовкой, следовательно, можно ожидать увеличения срока службы оправки. Таким образом, при прошивке и прокатке очень важно повысить эффективность прошивки.

Поэтому далее рассматривается повышение эффективности прошивки при помощи рассмотренных выше оправок. Сначала путем создания пленки на поверхности оправки при помощи электродугового напыления были подготовлены оправки, являющиеся тестовыми образцами, а затем на них был создан слой смазки, обычно используемой в условиях высоких температур, и они были протестированы тем же образом, что и при проведении рассмотренного выше прошивного теста. Для сравнения такому же тестированию также были подвергнуты оправки, не имеющие слоя смазки. Оценка проводилась на основе средней эффективности прошивки, рассчитанной для данных по эффективности прошивки при соответствующих проходах до момента окончания срока службы оправки. Полученные таким образом результаты тестов приведены ниже в Таблице 3.

Как показано в приведенной выше таблице, оправки из тестов №№ 21-23 не имели слоя смазки на поверхности пленки, поэтому пленки были открыты. С другой стороны, оправки из Тестов №№ 24-26 имели на поверхности пленки нанесенный слой смазки. Используемой смазкой была ортоборная кислота (H3BO3) для оправки из Теста № 24, жидкое стекло (концентрированный водный раствор силиката натрия (Na2SiO3) для оправки из Теста № 25 либо нитрид бора (BN) для оправки из Теста № 26.

Пленки на оправках из Тестов №№ 21, 22, 24 и 25 были созданы при проведении электродугового напыления с сохранением постоянного расстояния напыления и, таким образом, относительное содержание оксидов в пленке было неизменным по всему объему. Пленки на оправках из Тестов №№ 23 и 26 были созданы при проведении электродугового напыления с постепенным изменением расстояния напыления от 200 мм до 1000 мм, и относительное содержание оксидов в пленке было выше на стороне поверхностного слоя, чем на стороне основного металла.

Как показано в Таблице 3, оправки из Тестов №№ 21, 22 и 23, которые не имели слоя смазки на поверхности пленки, продемонстрировали среднюю эффективность прошивки, составляющую 59,0%, 59,9% и 73,8% соответственно. В противоположность этому, оправки из Тестов №№ 24, 25 и 26, которые имели слой смазки на поверхности пленки, продемонстрировали среднюю эффективность прошивки, составляющую 80,3%, 82,1% и 85,8% соответственно; таким образом, средняя эффективность прошивки была выше приблизительно на 10%-20% по сравнению с оправками из Тестов №№ 21-23, которые не имели слоя смазки.

Из результатов, показанных в Таблице 3, очевидно, что нанесение смазки на поверхность пленки приводит к повышению эффективности прошивки. Таким образом, предпочтительно, чтобы оправка, предлагаемая настоящим изобретением, имела слой смазки на поверхности пленки. Кроме ортоборной кислоты, жидкого стекла и нитрида бора можно также использовать в качестве смазки графит и подобное.

Далее рассмотрим эффективность использования железной проволоки при электродуговом напылении для создания пленки на поверхности основного металла оправки. Так, на поверхности основного металла оправки были созданы пленки с использованием различных видов железной проволоки, применяемой для электродугового напыления, и подготовленные таким образом в качестве тестовых образцов оправки были подвергнуты тому же тесту, что и рассмотренный выше прошивной тест. Оценка проводилась на основе упомянутой выше средней эффективности прошивки, аналогично оценке, результаты которой приведены выше в Таблице 3. Полученные таким образом результаты приведены ниже в Таблице 4.

Как показано в приведенной выше таблице, пленка на оправке из Теста № 31 была создана при помощи электродугового напыления с использованием железной проволоки, свободной от любых химических элементов - металлов, кроме Fe (если таковые имелись, то только на тех уровнях содержания, которых нельзя избежать). Необходимо отметить, что эта железная проволока на основе Fe также использовалась при электродуговом напылении на все рассмотренные выше оправки.

Пленка на оправке из Теста № 32 была создана при помощи электродугового напыления с использованием железной проволоки из Fe-W, содержащей 4% по массе W. Пленка на оправке из Теста № 33 была создана при помощи электродугового напыления с использованием железной проволоки из Fe-Mn-W, дополнительно содержащей 3% по массе Mn.

Пленки на оправках из Тестов №№ 31-33 все были созданы при проведении электродугового напыления с изменением расстояния напыления от 200 мм до 1000 мм и, таким образом, относительное содержание оксидов в пленке на стороне поверхностного слоя было выше, чем на стороне основного металла.

Как показано в Таблице 4, средняя эффективность прошивки составляла 73,8% в случае оправки из Теста № 31, которая имела пленку, созданную при помощи электродугового напыления с использованием железной проволоки из Fe. В противоположность этому, оправки из Тестов №№ 32 и 33, которые имели пленку, созданную при помощи электродугового напыления с использованием железной проволоки, содержащей W, продемонстрировали средние значения эффективности прошивки, составляющие 81,4% и 79,6% соответственно, которые были выше приблизительно на 10% по сравнению с оправкой из Теста № 31, подготовленной с использованием железной проволоки из Fe.

Из результатов, приведенных в Таблице 4, очевидно, что использование железной проволоки, содержащей W, в создании пленки при помощи электродугового напыления приводит к повышению эффективности прошивки. Это обусловлено тем фактом, что в пленке в качестве оксида дополнительно возникает WO3, который является оксидом с низкой температурой плавления, и этот WO3 плавится при проведении прошивки, и в результате этого обеспечивает эффект жидкостного смазывания. Таким образом, предпочтительно, чтобы пленка на оправке, предлагаемой настоящим изобретением, создавалась при помощи электродугового напыления с использованием железной проволоки, содержащей W.

Далее рассматривается приемлемый диапазон содержания W в железной проволоке, используемой в электродуговом напылении. В данном случае пленки, полученные при помощи электродугового напыления, создавались на поверхности основного металла оправки с использованием образцов железной проволоки, в которых менялось содержание W (в % по массе), и подготовленные таким образом в качестве тестовых образцов оправки были протестированы таким же образом, что и в рассмотренном выше прошивном тесте.

На Фиг.7 показано соотношение между содержанием W и эффективностью прошивки для оправок, пленка на которых создана при помощи электродугового напыления с использованием железной проволоки, содержащей W. Как показано на этом виде, по мере увеличения содержания W в железной проволоке, используемой для электродугового напыления, эффективность прошивки увеличивается. Это обусловлено тем фактом, что при осуществлении электродугового напыления с использованием железной проволоки, имеющей высокое содержание W, увеличивается количество WO3, образующегося в пленке, и, соответственно, усиливается эффект жидкостного смазывания при проведении прошивки. Таким образом, для повышения эффективности прошивки полезно увеличить содержание W в железной проволоке, используемой для электродугового напыления.

На Фиг.8 показано соотношение между эффективностью прошивки и степенью деформации вершины оправки для оправок, пленка на которых создана при помощи электродугового напыления с использованием железной проволоки, содержащей W. Как показано на этом чертеже, имеет место тенденция к увеличению деформации вершины оправки по мере повышения эффективности прошивки. Это обусловлено тем фактом, что хотя оправка с покрытием, демонстрирующая высокую эффективность прошивки, может быть получена при помощи электродугового напыления с использованием железной проволоки, имеющей высокое содержание W, как указано результатами, приведенными на Фиг.7, на которую мы ссылались выше, качество оправки, демонстрирующей высокую эффективность прошивки, с другой стороны, снижается из-за потери веса самой пленки, обусловленного плавлением WO3 во время прошивки, что приводит к снижению у пленки свойства защиты от нагрева.

Когда степень деформации вершины оправки превышает 2,5 мм, частота возникновений схватывания, являющегося аварийной ситуацией во время прошивки, в общем случае возрастает. Таким образом, с учетом результатов, приведенных на Фиг.8, предпочтительно, чтобы эффективность прошивки для оправки не превышала 90%, в результате чего степень деформации вершины оправки не сможет превысить 2,5 мм; чтобы реализовать это, верхний предел содержания W в железной проволоке, используемой при электродуговом напылении, предпочтительно задают на уровне 10% по массе. С практической точки зрения содержание W в более предпочтительном случае должно находиться в диапазоне 2-5% по массе.

Хотя, исходя из описанного выше, теперь стала очевидной эффективность использования пленки, созданной на поверхности основного металла оправки при помощи электродугового напыления, желательно учесть экономический аспект при воплощении процесса восстановления такой оправки, имеющей пленку, полученную при помощи электродугового напыления, в реальных рабочих условиях. Поэтому в качестве тестовых образцов были подготовлены оправки, имеющие пленку, полученную при помощи электродугового напыления, с толщиной приблизительно 800 мкм в зоне вершины оправки и приблизительно 400 мкм в цилиндрической части, которые были подвергнуты тестированию в виде прошивки в тех же условиях, что и в рассмотренном выше прошивном тесте; число последовательных проходов прошивки составляло от 1 до 10. Было проверено, как истирается пленка на каждой из оправок после каждого прохода. Для сравнения были подготовлены оправки, прошедшие термическую обработку и создание на поверхности оправки оксидной пленки в виде окалины, имеющей толщину 300 мкм или 500 мкм по всей длине от ее вершины до цилиндрической части, которые были подвергнуты тому же исследованию.

На Фиг.9 схематично показано поперечное сечение вершины и зоны в непосредственной близости от нее для оправки с пленкой, созданной при помощи электродугового напыления, после 10 проходов прошивки. На Фиг.10 приведена взаимосвязь между числом последовательных проходов прошивки и толщиной пленки, остающейся на цилиндрической части оправки.

Как показано на Фиг.9, в случае оправки, покрытие на которую нанесено при помощи электродугового напыления, обнаружено, что пленка в зоне вершины оправки теряется за счет истирания и отслаивания после 10 проходов прошивки, в то время как в цилиндрической части значительного истирания или отслаивания пленки не наблюдается. Кроме того, как показано на Фиг.10, было выявлено, что толщина пленки в цилиндрической части оправки, покрытие на которую нанесено при помощи электродугового напыления, остается неизменной даже после 10 проходов прошивки. С другой стороны, в случае оправок, покрытых окалиной, толщина пленки быстро уменьшается не только в зоне вершины, но также и цилиндрической части и, как показано на Фиг.10, толщина пленки в цилиндрической части оправки уменьшилась до приблизительно 100 мкм, и срок службы оправки закончился после 3 или 4 проходов прошивки.

С учетом приведенного выше, не всегда обязательно подвергать цилиндрическую часть оправки, покрытие на которую нанесено при помощи электродугового напыления, восстановительной обработке, так как повреждение пленки в цилиндрической части во время прошивки маловероятно; существует возможность повторного использования оправки после того, как подверглась восстановительной обработке только ее вершина, где пленка повреждена.

Затем, чтобы проверить, можно ли повторно использовать оправку после восстановительной обработки только ее вершины, был выполнен следующий тест. Сначала, на предварительном этапе, в тех же условиях, что и в рассмотренном выше тесте, в качестве тестовых образцов были подготовлены три оправки, покрытие на которые нанесено при помощи электродугового напыления с получением толщины пленки приблизительно 800 мкм в зоне вершины оправки и приблизительно 400 мкм в ее цилиндрической части, которые были подвергнуты прошивному тесту; число последовательных проходов прошивки составляло 5. После предварительно выполненных операций прошивки эти оправки были подвергнуты, соответственно, восстановительной обработке в условиях А, В и С, приведенных ниже в Таблице 5, а затем восстановленные оправки были подвергнуты прошивному тесту при соблюдении тех же условий, что и в рассмотренном выше тесте; оценка проводилась на основе срока службы оправки, выраженного числом последовательных проходов прошивки.

Для сравнения, тот же самый тест и оценки были применены к оправке с оксидной пленкой в виде окалины, имеющей толщину 600 мкм, которая была создана при помощи термической обработки на всей поверхности оправки, как показано ниже в Таблице 5 в строке Теста D. Результаты тестирования этих оправок приведены ниже в Таблице 5.

Как показано в приведенной выше таблице, оправка после восстановительной обработки А представляла собой оправку, подготовленную следующим образом: удаление всей пленки после ее использования в операциях предварительной прошивки и прокатки при помощи дробеструйной обработки; повторное создание пленки на всей поверхности при помощи электродугового напыления. Оправка после восстановительной обработки В представляла собой оправку, подготовленную следующим образом: повторное создание пленки только в зоне вершины при помощи электродугового напыления после операций предварительной прошивки и прокатки без проведения дробеструйной обработки. После такой восстановительной обработки В пленка в цилиндрической части оправки сохранилась в состоянии после использования в операциях предварительной прошивки и прокатки.

Оправка после восстановительной обработки С представляла собой оправку, подготовленную следующим образом: удаление пленки только в зоне вершины оправки путем дробеструйной обработки только этой ее зоны после предварительной прошивки; повторное создание пленки при помощи электродугового напыления только в этой зоне. В этой оправке после восстановительной обработки С пленка в цилиндрической части осталась в состоянии после использования в операциях предварительной прошивки и прокатки.

Как показано в Таблице 5, в случае оправки после восстановительной обработки А, а именно после дробеструйной обработки всей поверхности с последующим электродуговым напылением, число последовательных проходов прошивки составило 6. В случае оправки после восстановительной обработки С, а именно после дробеструйной обработки только вершины оправки с последующим электродуговым напылением только в зоне вершины, число последовательных проходов прошивки также составило 6 и, таким образом, срок службы, который может быть достигнут, был равен сроку службы оправки после восстановительной обработки А.

С другой стороны, в случае оправки после восстановительной обработки В, а именно после электродугового напыления только в зоне вершины оправки без дробеструйной обработки, прочность сцепления пленки в зоне вершины оправки была низкой из-за исключения дробеструйной обработки в ходе восстановительной обработки, и число последовательных проходов прошивки не превысило 2. В случае оправки D, покрытой окалиной, число последовательных проходов прошивки составило только 3.

Из приведенных выше результатов очевидно, что оправки, покрытие на которые нанесено при помощи электродугового напыления, при их восстановлении путем повторного создания пленки при помощи электродугового напыления с предшествующей дробеструйной обработкой только для зоны вершины могут иметь длительный срок службы. Кроме того, при такой частичной восстановительной обработке расход материала, используемого для дробеструйной обработки, и железной проволоки, используемой для электродугового напыления, может быть снижен, следовательно, такая обработка является экономически выгодной и имеет преимущества. Таким образом, желательно, чтобы при восстановлении оправок, покрытие на которые нанесено при помощи электродугового напыления, в реальных промышленных условиях дробеструйной обработке и электродуговому напылению подвергалась только вершина оправки.

Теперь будут описаны способ восстановления и технологическая линия для восстановления, подходящие для восстановления прошивной оправки, соответствующей настоящему изобретению.

На Фиг.11 схематично показана в целом конфигурация технологической линии для восстановления с целью повторного использования прошивной оправки, соответствующей настоящему изобретению. Как показано на этом чертеже, технологическая линия для восстановления оправки содержит: устройство 20 подачи и приема стержня; устройство 30 замены оправки; устройство 40 дробеструйной обработки; устройство 50 электродугового напыления, которые формируют линию восстановления оправки последовательного типа.

Устройство 20 подачи и приема стержня расположено в непосредственной близости от прошивного прокатного стана 10, входящего в состав оборудования для изготовления труб по методу Маннесманна, это устройство работает непрерывно и подает стержень 2 с установленной на ней оправкой 1, покрытие на которой создано при помощи электродугового напыления, в прошивной прокатный стан 10. Это устройство 20 подачи и приема стержня снабжено двумя параллельными линиями 21 и 22, соединенными с прошивным прокатным станом 10. Одна из этих линий, 21, представляет собой линию извлечения, предназначенную для изъятия оправки 1, использованной при прошивке и прокатке, вместе со стержнем 2 из прошивного прокатного стана 10, а другая линия, 22, представляет собой линию подачи, предназначенную для подачи стержня 2 с восстановленной оправкой 1, которая на нем установлена, в прошивной прокатный стан 10.

Устройство 30 замены оправки расположено таким образом, чтобы оно находилось рядом с линией 21 извлечения в устройстве 20 подачи и приема стержня, причем устройство 30 замены оправки выполняет следующее: принимает от линии 21 извлечения стержень 2 с оправкой 1, использованной при прошивке и прокатке, которая на нем установлена; заменяет оправку 1 на принятом стержне 2 восстановленной оправкой 1, которая исправлена во время прохождения через устройство 40 дробеструйной обработки и устройство 50 электродугового напыления; и затем посылает стержень 2 с восстановленной оправкой 1, которая на нем установлена, на линию 22 подачи.

Работа со стержнем 2 на этих этапах осуществляется с использованием толкателя, конвейера, манипулятора или тому подобного. В данном случае устройство 30 замены оправки осуществляет смену оправки автоматически, и его конкретная конструкция будет описана позднее со ссылкой на Фиг.12 и Фиг.13.

Устройство 40 дробеструйной обработки представляет собой устройство, предназначенное для выполнения следующего: приема оправки 1, использованной при прошивке и прокатке и демонтированной со стержня 2 в устройстве 30 замены оправки; дробеструйной обработки поверхности этой оправки 1. Оправку 1, использованную при прошивке и прокатке, освобождают от пленки, остающейся на ее поверхности, при помощи дробеструйной обработки как первого этапа восстановления. В данном случае устройство 40 дробеструйной обработки выполняет дробеструйную обработку в автоматическом режиме, и его конкретная конструкция будет описана позднее со ссылкой на Фиг.14.

Устройство 50 электродугового напыления представляет собой устройство, предназначенное для выполнения следующего: приема оправки 1, освобожденной от пленки в устройстве 40 дробеструйной обработки; повторного создания пленки на открытой поверхности оправки 1 при помощи электродугового напыления с использованием железной проволоки; подачи восстановленной таким образом оправки 1 в устройство 30 замены оправки. Оправку 1 после дробеструйной обработки подвергают электродуговому напылению как второму этапу восстановления, в результате чего на поверхности оправки повторно образуется пленка, что позволяет получить восстановленную оправку, покрытие на которую нанесено при помощи электродугового напыления. В данном случае устройство 50 электродугового напыления выполняет электродуговое напыление в автоматическом режиме, и его конкретная конструкция будет описана позднее со ссылкой на Фиг.15.

Передачу оправки 1 между устройством 30 замены оправки и устройством 40 дробеструйной обработки, между устройством 40 дробеструйной обработки и устройством 50 электродугового напыления и между устройством 50 электродугового напыления и устройством 30 замены оправки осуществляют при помощи конвейера или тому подобного.

Фиг.12 представляет собой вид сбоку устройства замены оправки. Перед стержнем 2 с установленной на нем оправкой 1 находится манипулятор 31 для работы с оправкой и стол 32 замены оправки. Манипулятор 31 для работы с оправкой выполняет свои функции следующим образом: он передает оправку 1, использованную при прошивке и прокатке, которая снята на стол 32 замены оправки, на конвейер между устройством 30 замены оправки и устройством 40 дробеструйной обработки и в то же время дает возможность перенести восстановленную оправку 1 с конвейера, находящегося между устройством 50 электродугового напыления и устройством 30 замены оправки, на стол 32 замены оправки (см. упомянутую выше Фиг.11).

С другой стороны, ниже стержня 2 расположены ролики 35 замены оправки, служащие опорой для стержня 2 на всей его длине, при этом обеспечивая возможность его опускания и поднятия, а также его перемещения в прямом и обратном направлениях. Кроме того, сзади стержня 2 расположен конвейер 36 замены оправки, по типу представляющий собой подвижную тележку, и предназначенный для перемещения стержня 2 в прямом и обратном направлениях, и на этом конвейере 36 замены оправки, по типу подвижной тележки, расположен толкатель 37 оправки, предназначенный для приведения в движение внутренней штанги 38, установленной внутри стержня 2 для выполнения монтажа или демонтажа оправки 1.

Фиг.13(а) - Фиг.13(f) представляют собой поперечные сечения существенных элементов, приведенные для иллюстрации примерных способов монтажа и демонтажа оправки в устройстве замены оправки. На этих видах показано, каким образом происходит демонтаж оправки 1, использованной при прошивке и прокатке, которая принята от линии 21 извлечения. Как показано на Фиг.13(а), стержень 2 вместе с оправкой 1, использованной при прошивке и прокатке, которая на нем установлена, позиционируют на столе 32 замены оправки при помощи ограничителя 33, что позволяет разместить ее в заранее определенном положении для замены. При этом опорой оправке 1 на столе 32 замены оправки служит кассета 34, и оправка 1 прикреплена к стержню 2 за счет сил прижатия со стороны штифтов 39, которые заблокированы за счет проталкивания внутренней штанги 38 в стержне.

Затем, как показано на Фиг.13(b), толкатель 37 оправки (Фиг.12) перемещается вперед таким образом, чтобы конусная часть внутренней штанги 38 попала в положение штифтов 39 и прошла дальше них, что приводит к снижению сил прижатия к стержню 2 со стороны штифтов 39, позволяя демонтировать оправку 1. После этого, как показано на Фиг.13(с), вершина внутренней штанги 38 касается нижней поверхности внутри оправки 1, при этом положение оправки 1 определяется ограничителем 33 и внутренней штангой 38.

Затем, как показано на Фиг.13(d), начинается отведение стержня 2 в направлении конечной точки хода, при этом конечная точка хода определяется стержнем 2 и внутренней штангой 38, после чего, как показано на Фиг.13(е), стержень 2 вместе с внутренней штангой 38 перемещается назад в отведенное положение. После этого, как показано на Фиг.13(f), при подготовке к монтажу следующей оправки внутренняя штанга 38 дальше перемещается назад до промежуточного положения, в котором штифты 39 не выдвинуты. На этом демонтаж оправки 1, использованной при прошивке и прокатке, завершается.

Монтаж восстановленной оправки 1 на стержне 2 можно осуществить при выполнении этапов, показанных на Фиг.13(а) - Фиг.13(f), в обратном порядке.

Фиг.14 представляет собой вид сбоку устройства дробеструйной обработки. В нем имеется поворотный стол 41, вращающийся вокруг вертикальной оси, и оправку 1, использованную при прошивке и прокатке, вертикально устанавливают в центре этого поворотного стола 41. При этом оправка 1 позиционируется за счет вхождения выступающего элемента (не показан), возвышающегося в середине поворотного стола 41, в отверстие для вставки стержня (не показано), расположенное на заднем торце оправки. Вокруг поворотного стола 41 расположены подающие форсунки 42, предназначенные для подачи материалов для дробеструйной обработки, таких как стальные шарики или алюминиевые гранулы, в направлении оправки 1 при помощи сжатого воздуха. На Фиг.14 показаны три подающих форсунки 42, расположенные для подачи в направлении вершины, первой половины цилиндрической части и второй половины цилиндрической части (части, выполняющей выправление) оправки 1.

И, при вращении поворотного стола 41 с размещенной на нем оправкой 1, материалы для дробеструйной обработки подаются из подающих форсунок 42, в результате чего обрабатывающие частицы направляются к поверхности оправки 1 с высокой скоростью и, таким образом, полностью может быть удалена пленка, остающаяся на поверхности оправки 1.

Период времени, требующийся для удаления пленки на оправке, использованной при прошивке и прокатке, при помощи дробеструйной обработки в общем случае зависит от количества установленных подающих форсунок 42. Например, в случае одной подающей форсунки 42 это занимает приблизительно 2 минуты, если имеется две форсунки, достаточной является приблизительно половина от этого времени, а именно, приблизительно 1 минута, и, если имеется три форсунки, достаточной является приблизительно одна треть (1/3), а именно приблизительно 40 секунд.

Для уменьшения периода времени, требующегося для дробеструйной обработки, желательно увеличить количество устанавливаемых подающих форсунок 42. Уменьшению периода времени, требующегося для дробеструйной обработки, также способствуют увеличение давления при подаче дробеструйных материалов из каждой подающей форсунки 42 или установка увеличенного количества устройств дробеструйной обработки.

В устройстве дробеструйной обработки, показанном на Фиг.14, монтаж или демонтаж оправки 1 на поворотном столе 41 может выполняться с использованием транспортирующего шарнирного робота.

Кроме того, хотя на Фиг.14 показано устройство дробеструйной обработки такого типа, в котором подача материала для дробеструйной обработки осуществляется при помощи сжатого воздуха, это устройство может также относиться к типу, в котором подача материала для дробеструйной обработки осуществляется за счет использования центробежной силы, создаваемой колесом турбины.

Фиг.15 представляет собой вид сбоку устройства электродугового напыления. В нем имеется поворотный стол 51, вращающийся вокруг вертикальной оси, и оправку 1 после дробеструйной обработки вертикально устанавливают в центре этого поворотного стола 51. При этом оправка 1 позиционируется за счет вхождения выступающего элемента (не показан), возвышающегося в центре поворотного стола 51, в отверстие для вставки стержня, расположенное на заднем торце оправки.

Вокруг поворотного стола 51 расположены распыляющие форсунки 52, предназначенные для распыления материала для напыления (Fe - в случае чистой железной проволоки либо Fe и W - в случае железной проволоки, содержащей W), расплавленного под действием электрической дуги, в направлении оправки 1 при помощи сжатого воздуха или газа азота. На Фиг.15 показаны три распыляющих форсунки 52, расположенные для распыления в направлении вершины, первой половины цилиндрической части и второй половины цилиндрической части (части, выполняющей выправление) оправки 1.

И, при вращении поворотного стола 51 с размещенной на нем оправкой 1, материал для напыления распыляется из распыляющих форсунок 52, в результате чего происходит напыление этого материала на поверхность оправки 1. При этом каждая из распыляющих форсунок 52 может должным образом приводиться в движение при помощи шарнирного манипулятора, и пленка, состоящая из оксидов и Fe, может быть повторно создана на всей поверхности оправки 1. Кроме того, во время подачи материалов для напыления распыляющие форсунки 52 могут приводиться в движение по отдельности таким образом, чтобы происходило постепенное увеличение расстояния от них до оправки 1.

Период времени, требующийся для создания пленки при помощи электродугового напыления, в общем случае зависит от количества установленных распыляющих форсунок 52. Например, в случае одной распыляющей форсунки 52, это занимает приблизительно 3 минуты, если имеются две форсунки, достаточной является приблизительно половина от этого времени, а именно приблизительно 1,5 минуты, и, если имеется три форсунки, достаточной является приблизительно одна треть (1/3), а именно приблизительно 1 минута; таким образом, период времени обработки может быть уменьшен по сравнению с тем, который требуется для создания окалинной пленки при помощи термической обработки.

Для уменьшения периода времени, требующегося для электродугового напыления, желательно увеличить количество устанавливаемых распыляющих форсунок 52. Уменьшению периода времени, требующегося для электродугового напыления, также способствует увеличение количества устройств электродугового напыления как таковых.

В устройстве электродугового напыления, показанном на Фиг.15, монтаж или демонтаж оправки 1 на поворотном столе 51 может выполняться при помощи транспортирующего шарнирного робота.

За счет использования технологической линии для восстановления оправки, имеющей такую конфигурацию, как рассмотрено выше, при восстановлении оправки можно подвергать поверхность оправки дробеструйной обработке с целью удаления остающейся пленки и затем повторно создавать пленку на открытой в результате этого поверхности оправки при помощи электродугового напыления с использованием железной проволоки.

Хотя при этом для восстановления оправки требуется время для дробеструйной обработки с целью удаления пленки и время для электродугового напыления, чтобы повторно создать пленку, общая продолжительность времени может быть значительно снижена по сравнению с той, которая требуется для создания оксидной пленки в виде окалины при помощи термической обработки.

Таким образом, оправка, использованная при прошивке и прокатке, может быть восстановлена в короткий период времени для повторного использования в процессе прошивки и прокатки; поэтому, даже если количество оправок является небольшим, можно обеспечить на удовлетворительном уровне эффективность работы прошивного прокатного стана. В дополнение к этому, электродуговое напыление можно выполнять в устройстве, имеющем простую конструкцию, с использованием недорогой проволоки в качестве материала для напыления и, таким образом, это напыление можно выполнять при низких затратах.

Кроме того, рассмотренная выше технологическая линия для восстановления оправки может быть установлена независимо от линии прокатки, по которой обрабатываемые детали поступают в прошивной прокатный стан, входящий в состав предприятия по изготовлению труб по методу Маннесманна, которое работает в непрерывном режиме, в виде автоматизированной линии для восстановления оправки, предназначенной для восстановления и замены оправок в короткий период времени. Таким образом, рассмотренная выше технологическая линия для восстановления оправки позволяет восстанавливать прошивные оправки и использовать их повторно, не ухудшая при этом эффективность всего процесса производства бесшовных стальных труб в целом.

Если необходимо применить такую схему, при которой на поверхности оправки, имеющей повторно созданную на ней пленку, создают слой смазки, на пути транспортировки оправки между устройством 50 электродугового напыления и устройством 30 замены оправки можно установить устройство распыления смазки.

На Фиг.16 схематично показана в целом конфигурация технологической линии для восстановления оправки, в которой установлено устройство распыления смазки. Как показано на этом чертеже, устройство 60 распыления смазки должно выполнять следующее: принимать оправку 1 с пленкой, повторно созданной в устройстве 50 электродугового напыления; создавать слой смазки на поверхности пленки оправки 1; подавать эту оправку 1 в устройство 30 замены оправки.

Фиг.17 представляет собой вид сбоку устройства распыления смазки. В устройстве 60 распыления смазки установлен поворотный стол 61, вращающийся вокруг вертикальной оси, и оправку 1 после электродугового напыления вертикально устанавливают в центре этого поворотного стола 61. При этом оправка 1 позиционируется за счет вхождения выступающего элемента (не показан), возвышающегося в центре поворотного стола 61, в отверстие для вставки стержня, расположенное на заднем торце оправки. С внешней стороны поворотного стола 61 расположена распыляющая форсунка 62, предназначенная для распыления в направлении оправки 1 смазки в виде тумана при помощи сжатого воздуха. На Фиг.17 показана одна распыляющая форсунка 62, установленная для распыления в направлении вершины оправки 1.

При вращении поворотного стола 61 с размещенной на нем оправкой 1, смазка распыляется из распыляющей форсунки 62, в результате чего поверхность пленки на оправке 1 может быть дополнительно покрыта слоем смазки. В случаях, когда смазка содержит воду, желательно выполнять просушивание смазки, например горячим воздухом, после распыления.

На Фиг.18 схематично показана в целом конфигурация другой технологической линии для восстановления оправки, в которой установлено устройство распыления смазки. В технологической линии для восстановления оправки, приведенной на этом виде, устройство 60 распыления смазки расположено на линии 22 подачи, которая предназначена для транспортировки от устройства 20 подачи и приема стержня к прошивному прокатному стану 10. В этом случае смазка на поверхность пленки, имеющейся на оправке 1, установленной на стержень 2, может наноситься путем распыления с использованием устройства 60 (распыляющей форсунки 62, показанной на Фиг.17) во время транспортировки стержня 2 с установленной на нем оправкой 1, которая повторно покрыта пленкой, по линии 22 подачи.

Объем настоящего изобретения не ограничивается рассмотренными выше вариантами его реализации, и могут быть сделаны различные модификации, не выходящие за пределы сущности этого изобретения. Например, хотя выше были описаны восстановление и повторное использование оправки, уже использованной при прошивке и прокатке, при прошивке и прокатке может также использоваться заново подготовленная оправка, которая предназначена для ее повторного использования тем же образом. Кроме того, что касается способа распыления, то может быть применена не только технология электродугового напыления, но также и технология газоплазменного напыления с использованием проволоки.

В рассмотренных выше вариантах реализации настоящего изобретения технологическая линия для восстановления прошивной оправки с целью ее повторного использования имеет такую конфигурацию, при которой оправку демонтируют со стержня и отдельно подвергают таким этапам восстановительной обработки, как дробеструйная обработка, электродуговое напыление и, дополнительно, распыление смазки, которое не является обязательным. Тем не менее, она может иметь такую конфигурацию, при которой восстановительной обработке подвергают оправку вместе со стержнем, не снимая ее с этого стержня.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Прошивная и прокатная оправка, соответствующая настоящему изобретению, на поверхности которой создана пленка, состоящая из оксидов и Fe, обладает превосходными свойствами защиты от нагрева и предотвращения схватывания, кроме того, срок службы оправки может быть продлен и, в дополнение к этому, упомянутая пленка может быть создана и восстановлена при низких затратах и в короткий период времени, так как ее создают при помощи электродугового напыления.

Кроме того, в соответствии со способом восстановления прошивной и прокатной оправки, предлагаемой настоящим изобретением, оправка с покрытием может быть восстановлена при низких затратах и в короткий период времени, так как пленку, состоящую из оксидов и Fe, повторно создают на поверхности оправки посредством выполнения следующих этапов: дробеструйной обработки оправки, использованной при прошивке и прокатке, и электродугового напыления, причем в указанном порядке следования.

Помимо этого, технологическая линия для восстановления прошивной оправки, соответствующей настоящему изобретению, может использоваться как автоматизированная линия последовательного типа для восстановления и замены оправок в короткий период времени с целью их повторного использования, что делает возможным восстановление оправок в режиме онлайн без влияния на эффективность всего процесса производства бесшовных стальных труб в целом. Поэтому настоящее изобретение очень полезно использовать при производстве бесшовных труб из высоколегированной стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ОБОРУДОВАНИЯ ДЛЯ ПРОИЗВОДСТВА ПРОШИВНОЙ И ПРОКАТНОЙ ОПРАВКИ | 2013 |

|

RU2600771C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПРАВКИ ДЛЯ ПРОШИВНОЙ ПРОКАТКИ | 2013 |

|

RU2598414C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПРАВКИ ДЛЯ ПРОКАТКИ С ПРОШИВКОЙ | 2013 |

|

RU2588937C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПРАВКИ ДЛЯ ПРОШИВКИ-ПРОКАТКИ | 2013 |

|

RU2593884C9 |

| ПРОШИВНАЯ ОПРАВКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2605044C2 |

| ОПРАВКА ПРОШИВНОГО СТАНА | 2013 |

|

RU2584620C1 |

| Способ восстановления наружной поверхности оправок прошивного стана и штамп для его осуществления | 2023 |

|

RU2806565C1 |

| ОПРАВКА, ИСПОЛЬЗУЕМАЯ В ПРОШИВНОМ СТАНЕ | 2013 |

|

RU2592332C2 |

| СПОСОБ ГОРЯЧЕЙ ОБРАБОТКИ ХРОМСОДЕРЖАЩЕЙ СТАЛИ | 2004 |

|

RU2336133C1 |

| Охлаждаемая оправка прошивного стана | 2019 |

|

RU2717422C1 |