Изобретение относится к трубопрокатному производству, а именно к инструменту прошивных и прокатных станов и может быть использовано при восстановлении полых изделий, например, оправок прошивного и прокатного стана.

Способ включает восстановление изношенной оправки прошивного и прокатного стана, преимущественно методом горячей объемной штамповки, путем удаления изношенного наружного слоя оправки, изготовления горячей штамповкой нового наружного корпуса оправки без образования обратного конуса, сборки внутреннего тела, оставшегося после удаления изношенного слоя, и полученного горячей штамповкой наружного корпуса, получение заднего конического участка оправки совместным обжимом горячей объемной штамповкой внутреннего тела и наружного корпуса оправки.

Известна прошивная и прокатная оправка, способ восстановления этой прошивной и прокатной оправки и технологическая линия для восстановления этой прошивной и прокатной оправки характеризующиеся тем, что оправка имеет поверхностную пленку, состоящую из оксидов, которая создана на поверхности основного металла оправки, прошедшей дробеструйную обработку, при помощи электродугового напыления с использованием проволоки на основе железа, а для ее восстановления поверхность оправки подвергают дробеструйной обработке для удаления пленки с оправки, использованной при прошивке и прокатке, после чего при помощи электродугового напыления с использованием проволоки на основе железа создают пленку, состоящую из оксидов и Fe (ХИДАКА Ясуйоси (JP), СИМОДА Казухиро (JP), НАКАИКЕ Коудзи (JP) и др. Прошивная и прокатная оправка, способ восстановления этой прошивной и прокатной оправки и технологическая линия для восстановления этой прошивной и прокатной оправки. Патент № 2 446 024, МПК B21B 25/00, C23C 4/04, C23C 4/02, Заявка: 2010122058/02, 2008.10.20, Опубликовано: 2012.03.27).

Недостатком известного способа является сложность и длительность процесса, малая толщина получаемого покрытия, низкая стойкость прошивных и прокатных оправок после восстановления.

Прототипом изобретения является способ восстановления наружной поверхности полых изделий, преимущественно оправок прошивного стана, содержащих носок, рабочий конус, обратный конус, внутреннюю осевую полость, заключающийся в том, что во внутреннюю полость изношенной оправки помещают металлическую заготовку, объем которой равен объему износа оправки и производят совместную штамповку оправки и заготовки (Копыский Б.Д., Дмитриев В.Д., Емельянов Л.А., Палий А.Г. Способ восстановления наружной поверхности полых изделий, преимущественно оправок прошивного стана. Авторское свидетельство № 1176536, кл. В23Р 6/00, опубл. 30.01.88г, бюл.№ 4).

Недостатком известного способа является сложность определения объема износа и размеров заготовки и осуществления процесса восстановления оправки, изменение структуры и свойств металла оправки, появление сетки трещин на поверхности оправки при ее эксплуатации и снижение стойкости прошивной оправки.

Техническая задача изобретения состояла в устранении недостатков известных технических решений.

Технический результат предлагаемого изобретения - повышение стойкости оправок прошивного стана, упрощение технологического процесса.

Технический результат достигается тем, что при восстановлении наружной поверхности оправки прошивного стана, содержащей носок, рабочий конус, обратный конус, внутреннюю осевую полость, после износа оправки в процессе ее эксплуатации производят удаление наружного слоя, изготавливают, преимущественно горячей штамповкой, для замены изношенного новый наружный корпус оправки без образования обратного конуса из заготовки, материал которой соответствует материалу удаленного наружного слоя, а объем заготовки равен объему восстанавливаемого слоя, далее оставшееся после удаления изношенного слоя внутреннее тело вставляют в полученный новый наружный корпус и производят формообразование заднего конического участка оправки совместным обжимом горячей объемной штамповкой внутреннего тела и наружного корпуса. При этом при совместном обжиме внутренне тело может иметь температуру, соответствующую холодной, полугорячей или горячей деформации. При использовании предложенного способа восстановления оправка после ее восстановления становится двухслойной. Для улучшения условий охлаждения и повышения стойкости наружный и внутренний слои оправки могут изготавливаться из разных материалов, например, наружный слой - из жаростойких хромоникелевых сталей 20ХН4ФА, 18ХНВА, а внутренний - из углеродистых сталей с высоким коэффициентом теплопроводности.

При использовании предложенного способа для упрощения процесса и снижения затрат целесообразно для восстановления оправок одного типоразмера использовать одинаковые наружные корпуса и, соответственно, одинаковую оснастку для получения этих корпусов. Поэтому, на основе статистических данных по износу и размерам дефектного слоя оправки, необходимо определить унифицированные (одинаковые) размеры наружного корпуса. Это позволит значительно упростить и удешевить технологический процесс восстановления оправок.

При использовании предлагаемого способа восстановления наружной поверхности двухслойной оправки после износа оправки удаляется ее наружный слой, изготавливается новый с теми же размерами и в него вставляется внутреннее тело оправки.

Для реализации предложенного способа восстановления наружной поверхности оправок прошивного стана предложен штамп, характеризующийся тем, что содержит позиции для осадки заготовки, штамповки наружного корпуса оправки, штамповки заднего участка оправки путем совместного обжима наружного корпуса и вставленного в него внутреннего тела оправки.

В связи с тем, что при проведении патентно-информационного поиска и анализа предлагаемого способа не было обнаружено технических решений, имеющих признаки, сходные с признаками, отличающими предлагаемый способ и устройство от прототипа, заявляемое техническое решение удовлетворяет критерию "существенные отличия".

Сущность предложенного способа поясняется чертежами, которые не охватывают и, тем более не ограничивают весь объем притязаний данного технического решения, а являются лишь иллюстрирующими материалами частного случая выполнения.

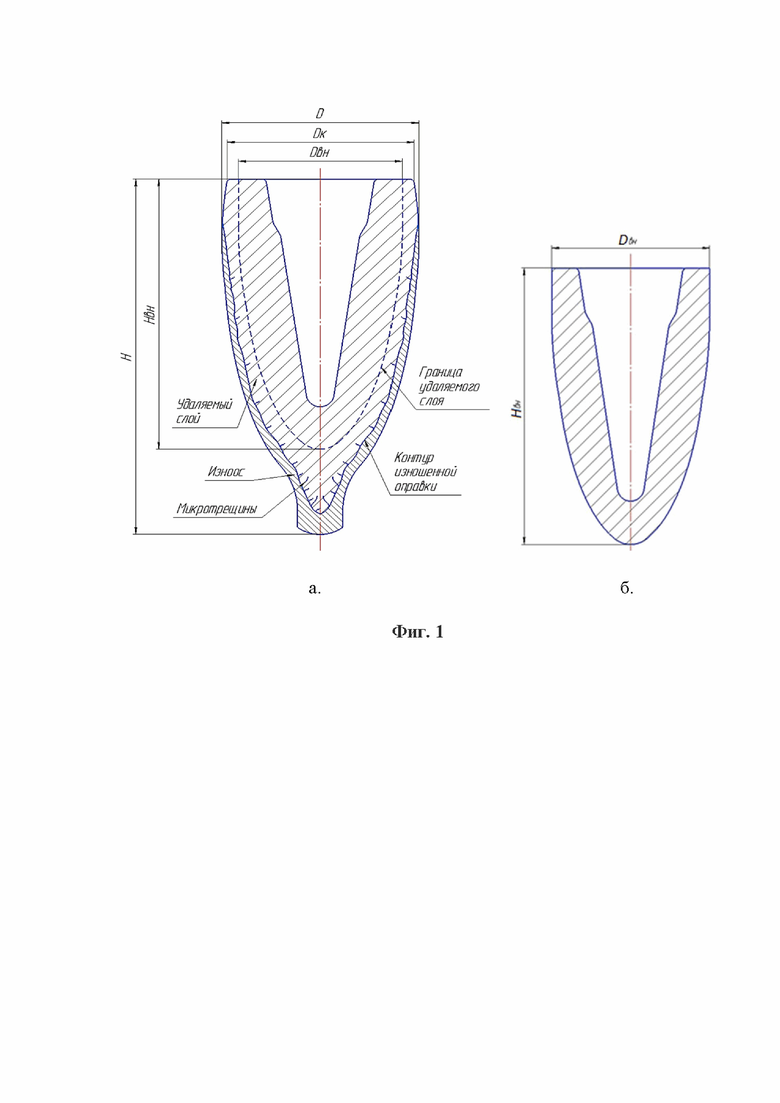

На фиг. 1 представлена изношенная водо-охлаждаемая оправка прошивного стана до (а) и после (б) удаления изношенного наружного слоя.

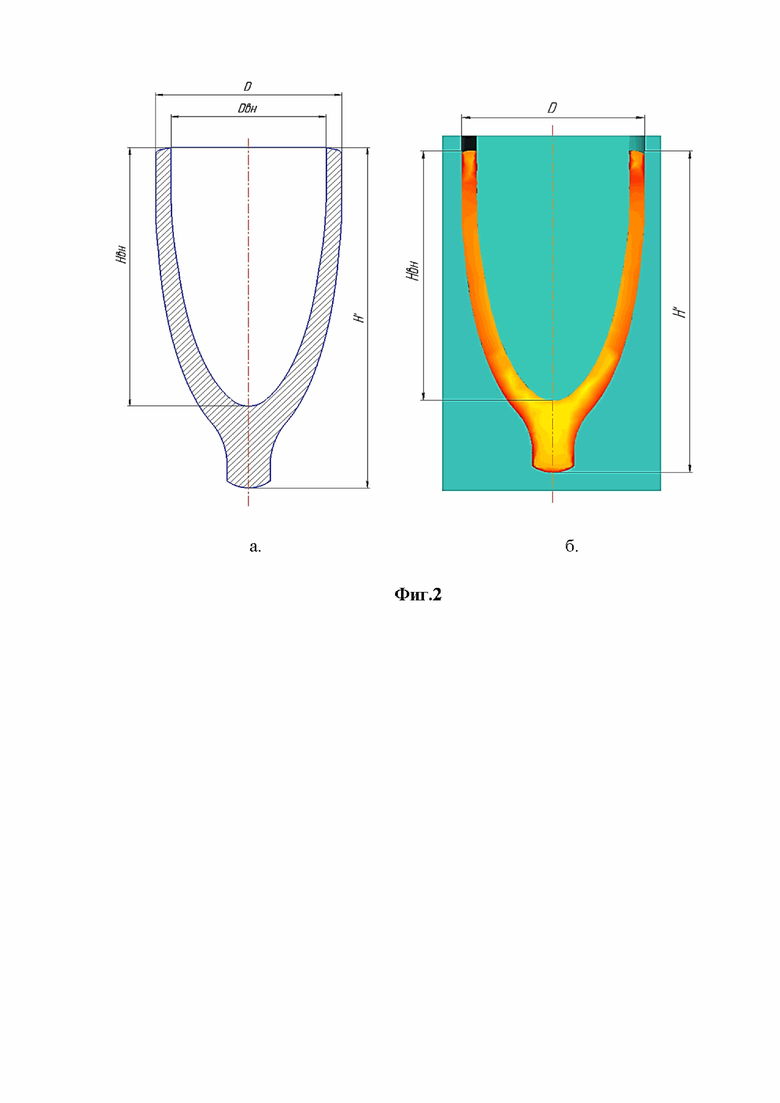

На фиг. 2 представлен наружный корпус оправки (а) и получение его горячей штамповкой (б).

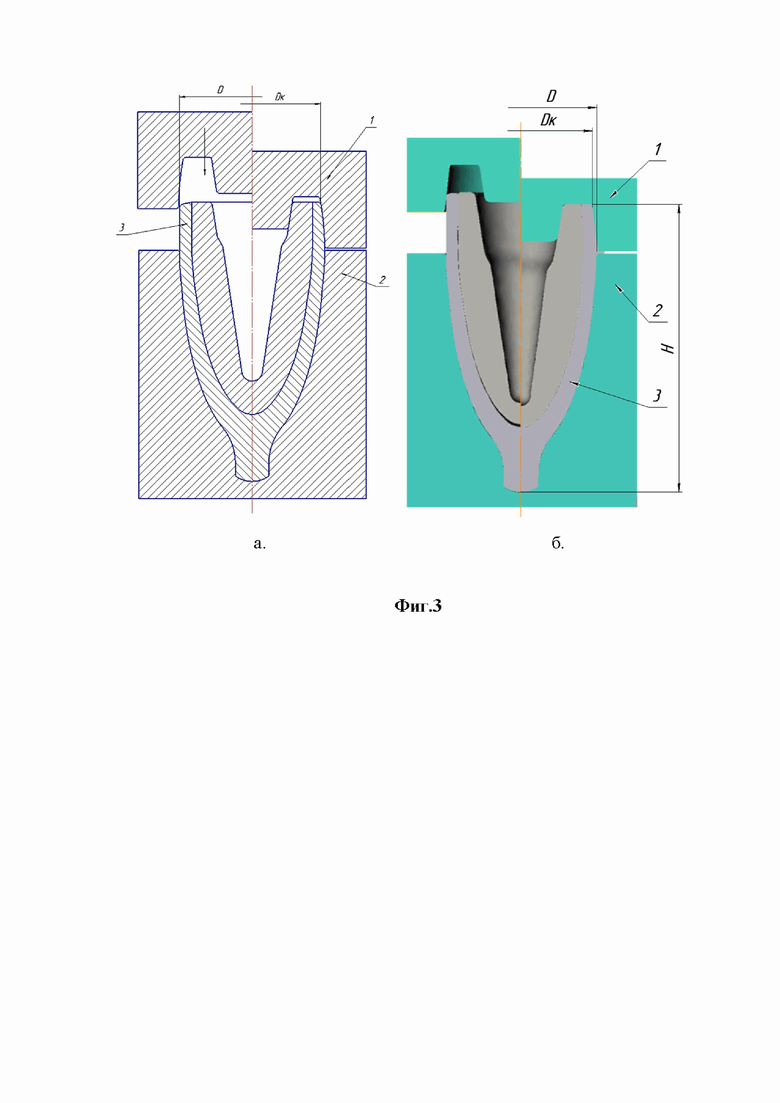

На фиг. 3 представлена схема штамповки заднего конуса восстановленной оправки в начале и конце процесса (а) и процесс горячей штамповки заднего конуса (б).

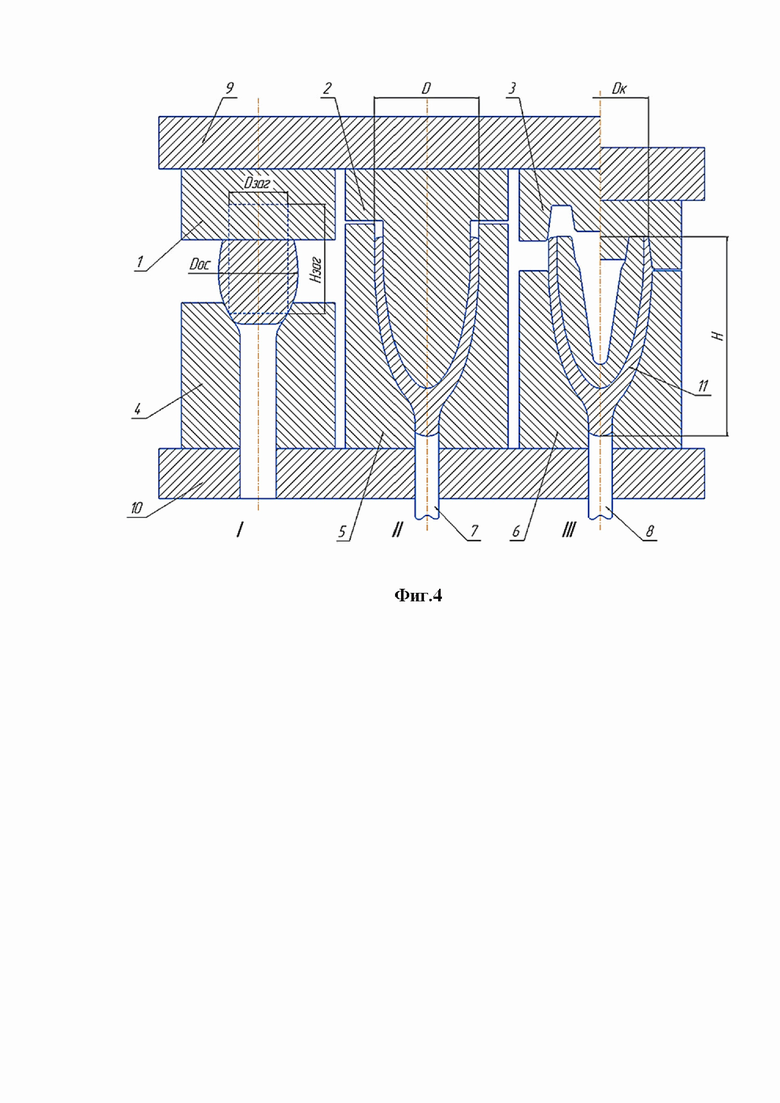

На рис. 4 представлен штамп для изготовления восстановленного наружного корпуса и готовой оправки.

При эксплуатации оправки прошивного стана (фиг. 1а) наружный слой изнашивается, а также содержит различные дефекты, в т.ч. микротрещины. С поверхности изношенной оправки весь дефектный слой должен быть гарантированно удален. При восстановлении наружной поверхности оправок прошивного стана в начале, на основе анализа размеров и глубины дефектного слоя оправок, определяется толщина восстанавливаемого слоя в разных сечениях оправки. При использовании предложенного способа на практике целесообразно для восстановления оправок одного типоразмера использовать одинаковые наружные корпуса и, соответственно, одинаковую оснастку для получения этих корпусов. Поэтому на основе статистических данных по износу оправки необходимо определить унифицированные (одинаковые) размеры наружного корпуса и внутреннего тела оправки (фиг. 1б).

После определения размеров восстанавливаемого слоя и изготавливаемого наружного корпуса оправки определяется объем наружного корпуса и размеры заготовки для его горячей штамповки. Объем заготовки определяется в соответствии с законом сохранения объема металла до и после деформации.

Далее происходит изготовление, преимущественно горячей штамповкой, наружного корпуса оправки диаметром D, высотой H' без образования обратного конуса и внутренней полостью с размерами Hвн, Dвн (фиг.2). При этом высота наружного корпуса H' меньше высоты готовой оправки H, так как при последующем обжиме происходит увеличение высоты. При горячей штамповке вначале происходит осадка исходной заготовки для удаления окалины и получения необходимого диаметра, далее происходит горячая штамповка выдавливанием наружного корпуса оправки (фиг. 2б, фиг. 4).

После получения нового наружного корпуса оправки (фиг. 2) в него вставляется внутреннее тело (фиг. 1б), оставшееся после удаления наружного слоя восстанавливаемой оправки, и производится обжим заднего конического участка оправки совместной деформацией (обжимом) наружного корпуса и внутреннего тела оправки (фиг. 3). Внутреннее тело вставляется в наружный корпус в холодном состоянии. Температура наружного корпуса при этом соответствует температуре горячей деформации (для стали - 800-1200°С). При совместной деформации происходит обжим наружного корпуса с образованием обратного конуса оправки (Dк) и его плотное соединение с внутренним телом оправки. Последующее охлаждение наружного корпуса увеличивает прочность соединения частей оправки. Полученная оправка имеет требуемые размеры D, H, Dк.

При необходимости внутренне тело может вставляться в наружный корпус после нагрева.

Материал наружного корпуса соответствует материалу исходной оправки. При необходимости, например, при изменении условий прокатки, в качестве материала наружного слоя может использоваться другой материал.

Для реализации предложенного способа восстановления оправки прошивного стана предложен штамп. На рис. 4 представлен трехпозиционный штамп для изготовления наружного корпуса оправки на поз. I, II штампа и готовой оправки совместным обжимом наружного корпуса и внутреннего тела оправки на поз. III штампа. Штамп состоит из осадочной плиты 1, пуансонов 2, 3, матриц 4,5, 6, выталкивателей 7, 8, верхней 9 и нижней 10 плит.

На позиции I штампа происходит предварительная осадка плитой 1 в матрице 4 исходной заготовки для последующей штамповки наружного корпуса оправки. Объем заготовки определяется из условия сохранения объема металла при пластической деформации. Диаметр заготовки Dос после осадки выбирается из расчета, чтобы заготовка свободно входила и хорошо центрировалась в матрице 5. При исследовании и отработке технологического процесса диаметр заготовки после осадки выбирался на 4-6мм меньше диаметра матрицы 5, т.е. Dос = D - 4÷6 мм.

На позиции II штампа происходит штамповка выдавливанием наружного корпуса оправки в матрице 5 пуансоном 2. Для свободного входа в матрицу 6 на III позиции диаметр матрицы 5 меньше диаметра готовой оправки на 1-2 мм. Для свободного входа внутреннего тела оправки в наружный корпус диаметр пуансона 2 меньше диаметра внутреннего тела оправки на 1-2 мм. После штамповки наружный корпус оправки перекладываются на позицию III штампа.

На III позиции штампа в отштампованный на позиции II наружный корпус вставляется внутреннее тело оправки и открытой штамповкой выполняют окончательное формообразование заднего конического участка диаметром Dк двухслойной оправки 11 пуансоном 3. Высота оправки соответствует размерам готовой оправки H.

Исследование предложенного способа восстановления оправки прошивного стана диаметром 130 мм из стали 20ХН4ФА цифровым моделированием показало осуществимость данного способа (фиг. 2б, 3б). После определения размеров удаляемого слоя и, соответственно, наружного корпуса оправки были определены размеры исходной заготовки для его горячей штамповки. В рассматриваемом примере исходная заготовка для штамповки наружного корпуса оправки имеет размеры D78х182 мм. Технологическое усилие штамповки равно 5,9 МН. Технологическое усилие открытой объемной штамповки заднего конуса оправки в штампе (фиг. 3б) равно 4,4 МН. Цифровое моделирование процесса показало, что дефекты при получении готовой оправки после восстановления отсутствуют. Восстановленная оправка имеет размеры, соответствующие размерам готовой оправки и не требует, или требует в минимальном объеме, последующей обработки.

Использование предложенного способа восстановления прошивной оправки позволит упростить технологический процесс восстановления прошивных оправок, снизить стоимость и повысить их качество и стойкость.

Цифровое моделирование предложенного способа восстановления оправок прошивного стана диаметром 130 мм из стали 20ХН4ФА подтвердило его осуществимость и возможность использования в промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления водоохлаждаемой оправки прошивного стана в виде двухслойного полого тела и штамп для его осуществления | 2023 |

|

RU2804236C1 |

| ВОДООХЛАЖДАЕМАЯ ОПРАВКА КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА, СПОСОБ ИЗГОТОВЛЕНИЯ ЭТОЙ ОПРАВКИ И ШТАМПОВАЯ ОСНАСТКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2816967C1 |

| Способ восстановления наружной поверхности полых изделий | 1983 |

|

SU1176536A1 |

| Способ изготовления оправки для прошивного стана | 2022 |

|

RU2791720C1 |

| Способ изготовления оправок прошивного стана | 1980 |

|

SU1129009A1 |

| Способ изготовления оправки для прошивного стана | 2024 |

|

RU2835254C1 |

| Способ изготовления оправки для прошивного стана | 1978 |

|

SU904855A1 |

| ПРОШИВНАЯ И ПРОКАТНАЯ ОПРАВКА, СПОСОБ ВОССТАНОВЛЕНИЯ ЭТОЙ ПРОШИВНОЙ И ПРОКАТНОЙ ОПРАВКИ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ВОССТАНОВЛЕНИЯ ЭТОЙ ПРОШИВНОЙ И ПРОКАТНОЙ ОПРАВКИ | 2008 |

|

RU2446024C2 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| Линейка прошивного стана | 1980 |

|

SU910241A1 |

Изобретение относится к трубопрокатному производству, а именно к инструменту прошивных и прокатных станов и может быть использовано при восстановлении полых изделий, например, оправок прошивного и прокатного стана. При восстановлении наружной поверхности оправки прошивного стана, содержащей носок, рабочий конус, обратный конус, внутреннюю осевую полость, после износа оправки в процессе ее эксплуатации производят удаление изношенного наружного слоя, изготавливают для замены изношенного новый наружный корпус оправки без образования обратного конуса из заготовки, материал которой соответствует материалу удаленного наружного слоя, а объем заготовки равен объему восстанавливаемого слоя, далее оставшееся после удаления изношенного слоя внутреннее тело вставляют в полученный новый наружный корпус и производят формообразование заднего конического участка оправки совместным обжимом горячей объемной штамповкой внутреннего тела и наружного корпуса. Новый наружный корпус оправки изготавливают горячей штамповкой. Изобретение позволяет повысить стойкость оправок прошивного стана и упростить технологический процесс. 2 н. и 4 з.п. ф-лы, 4 ил.

1. Способ восстановления наружной поверхности оправок прошивного стана, содержащих носок, рабочий конус, обратный конус, внутреннюю осевую полость, отличающийся тем, что после износа оправки в процессе ее эксплуатации производят удаление изношенного наружного слоя, изготавливают новый наружный корпус оправки без образования обратного конуса из заготовки, материал которой соответствует материалу удаленного наружного слоя, а объем заготовки равен объему восстанавливаемого слоя, далее оставшееся после удаления изношенного слоя внутреннее тело вставляют в полученный новый наружный корпус и производят формообразование заднего конического участка оправки совместным обжимом горячей объемной штамповкой внутреннего тела и наружного корпуса.

2. Способ по п. 1, отличающийся тем, что новый наружный корпус оправки изготавливают горячей штамповкой.

3. Способ по п. 1 или 2, отличающийся тем, что совместный обжим заднего конического участка оправки осуществляют при температуре, соответствующей горячей деформации.

4. Способ по любому из пп. 1-3, отличающийся тем, что при совместном обжиме в нагретый до температуры горячей штамповки наружный корпус вставляют внутреннее тело без нагрева.

5. Способ по любому из пп. 1- 4, отличающийся тем, что объем заготовки для получения нового корпуса оправки равен разности объема готовой оправки и внутреннего тела, полученного после удаления изношенного наружного слоя оправки.

6. Штамп для восстановления наружной поверхности оправок прошивного стана способом по любому из пп. 1 -5, характеризующийся тем, что содержит позиции для осадки заготовки, объем которой равен объему удаленного слоя изношенной оправки, штамповки наружного корпуса оправки, открытой штамповки заднего участка оправки путем совместного обжима наружного корпуса и вставленного в него внутреннего тела оправки.

| Способ восстановления наружной поверхности полых изделий | 1983 |

|

SU1176536A1 |

| ПРОШИВНАЯ И ПРОКАТНАЯ ОПРАВКА, СПОСОБ ВОССТАНОВЛЕНИЯ ЭТОЙ ПРОШИВНОЙ И ПРОКАТНОЙ ОПРАВКИ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ВОССТАНОВЛЕНИЯ ЭТОЙ ПРОШИВНОЙ И ПРОКАТНОЙ ОПРАВКИ | 2008 |

|

RU2446024C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПРАВКИ ДЛЯ ПРОШИВКИ-ПРОКАТКИ | 2013 |

|

RU2593884C9 |

| WO 2010100968 A1, 10.09.2010 | |||

| JP59013924 B2, 02.04.1984. | |||

Авторы

Даты

2023-11-01—Публикация

2023-02-20—Подача