Изобретение относится к технологии выращивания из расплава объемных монокристаллов сапфира методом кристаллизации из расплава.

Известно устройство для выращивания монокристаллов сапфира, содержащее установленные в вакуумной камере экраны, нагреватель, тигель с формообразователем, затравкодержатель с закрепленным на нем затравочным кристаллом сапфира, системы регулирования скорости подъема затравочного кристалла и мощности нагревателя.

Затравкодержатель с затравочным кристаллом расположен на вертикальном штоке соосно с тиглем и цилиндрическим формообразователем (авт.св. №1132606, С 30 В 17/00, 1983).

Недостатком данного устройства является сравнительно низкое качество монокристаллов в связи с наличием включений газовых пузырьков и блоков при выращивании монокристаллов ориентации [0001], которые применяются для вырезки пластин, используемых в оптоэлектронике для эпитаксии нитрида галлия (GaN), пленок ZnO, SiC и других материалов.

При вырезке цилиндрических монокристаллов ориентации [0001] перпендикулярно оси [1010] из кристаллов диаметром свыше 100-150 мм с увеличением веса кристалла выход в готовую продукцию увеличивается. Производительность устройства - до 16 кг годных в месяц. Выход годных не превышает 50% от веса исходной загрузки.

Известно устройство для выращивания монокристаллов сапфира, которое содержит установленные в вакуумной камере экраны, нагреватель, тигель с формообразователем, выполненным в виде соосной с затравочным кристаллом призмы, грани которой параллельны кристаллографическим граням последнего, затравкодержатель с закрепленным на нем затравочным кристаллом сапфира, системы регулирования скорости подъема затравочного кристалла и мощности нагревателя. Преимущественно затравочный кристалл выполнен в виде прямоугольной призмы, ориентированной в направлении [1010], боковые грани которой совпадают с плоскостями (0001) и (1120), формообразователь выполнен ввиде прямоугольной призмы, объем которой составляет 0,65-0,7 рабочего объема тигля, причем две боковые грани формообразователя параллельны плоскости (0001), а две другие грани формообразователя параллельны плоскости (1120) затравочного кристалла, тигель с нагревателем помещены внутри цилиндрического отражателя, внутренний диаметр которого составляет 1,6-1,8, а высота 0,8-0,9 наружного диаметра и высоты тигля соответственно (см. ЕП №003419, С 30 В 17/00, 29/00, 09.07.2002, “Способ и устройство для выращивания монокристаллов сапфира по Н.Блецкану”). Устройство принято за прототип.

Данное устройство, удобное в эксплуатации, позволяет снизить включения пузырьков в монокристаллах благодаря тому, что кристаллографическая плоскость (0001) растущего кристалла и находящаяся в контакте с расплавом не меняет своих размеров. Это обеспечивает зарождение слоев (ступеней) одинаковой величины, и, в свою очередь, при встрече таких слоев не образуются пузыри ввиду их высокой когерентности.

Возможность получения за один цикл кристаллов высокого качества с увеличенной массой является преимуществом известного устройства. Однако полученный при этом кристалл имеет размеры, определяемые размерами призматического формообразователя (сторона призма для кристаллов указанной массы должна иметь размер 300-400 мм), в то время как в промышленности имеется потребность в монокристаллах цилиндрической формы различных размеров, в том числе имеется спрос на пластины, полученные при разрезании цилиндра монокристалла диаметром порядка 80 мм.

При таких требуемых размерах необходимо производить раскрой прямоугольного кристалла 300×300×240 мм. Дополнительные (безвозвратные) потери на резку и шлифовку составляют в этом случае 10% от веса кристалла.

Другим недостатком является то, что скорость роста кристаллов в призме, сторона которой превышает 100-200 мм, уменьшается на 30-40%.

Техническим результатам устройства по заявляемому изобретению является повышение скорости роста и снижение потерь на единицу массы монокристаллов сапфира при сохранении их качества, а также возможность получения кристаллов заданных размеров.

Технический результат достигается тем, что в устройстве для выращивания монокристаллов сапфира, содержащем установленные в вакуумной камере тигель с формообразователем в виде прямоугольной призмы, нагреватель, затравкодержатель, отражатель, подставку под тигель, тепловые экраны, системы регулирования скорости подъема затравочного кристалла и мощности нагревателя, согласно изобретению формообразователь выполнен в виде секторов, образованных перегородкой в виде мембраны, расположенной перпендикулярно граням формообразователя, или перегородками в виде мембран, расположенных перпендикулярно друг другу и граням формообразователя.

Кроме того, боковые ребра мембран жестко прикреплены к стенкам формообразователя; затравкодержатель выполнен в виде коромысла или несколько коромысел, радиально расположенных и скрепленных в центре; затравочные кристаллы закреплены на концах затравкодержателей и установлены соосно над секторами формообразователя; затравочный кристалл установлен соосно с формообразователем; мембраны, формообразователь и тигель выполнены из одного и того же материала; мембраны, формообразователь и тигель выполнены из вольфрама, молибдена или сплава вольфрама и молибдена; мембраны выполнены из листа вольфрама толщиной 100-300 мкм.

Сущность изобретения заключается в следующем.

Выполнение призматического формообразвателя в виде секретов приводит к тому, что мембранные перегородки секторов обеспечивают отвод скрытой теплоты кристаллизации, препятствующей росту кристаллов, тем самым повышая скорость выращивания кристалла и снижая удельные энергозатраты. При этом появляется возможность одновременного получения нескольких кристаллов заданного размера в одном цикле, сохраняя преимущества прототипа по качеству кристаллов, связанные с большой массой, но существенно снижая при этом потери на резке и шлифовке.

Кроме того, выполнение формообразователя в виде секторов позволяет проводить разгрузку каждого сектора в отдельности и получать более гладкую боковую поверхность, а также, варьируя затравкой, позволяет одновременно проводить рост кристаллов различной кристаллографической ориентации.

Таким образом, обеспечивается гибкая технология, позволяющая расширить ассортимент продукции при снижении удельных материальных и энергетических затрат.

Для обеспечения возможности выращивания нескольких кристаллов различного размера и ориентации используют в зависимости от выбранного варианта выращивания либо затравкодержатель, расположенный соосно с формообразователем, либо затравкодержатель в виде коромысла, либо затравкодержатель, выполненные в виде двух или более радиально расположенных и скрепленных в центре коромысел.

Применение листов молибдена, вольфрама или их сплава с заявленной толщиной для изготовления формообразователя, а также мембран обусловлено конструкционными свойствами материала и требованиями к качеству кристаллов по содержанию примесей.

При отсутствии в необходимости получения монокристаллов строгой ориентации при сохранении требований по производительности, качеству и размерам кристаллов процесс выращивания можно вести с одним затравочным кристаллом, установленным в центре затравкодержателя соосно с формообразователем, также разделенным на сектора.

Устройство схематически изображено на фиг.1.

Устройство для выращивания монокристаллом сапфира содержит установленные в вакуумной камере 1 нагреватель 2, тигель 3 с формообразователем 4, теплостойкую подставку 5 под тигель 3, затравкодержатель 6 с затравочным кристаллом, соосным с основной призмой формообразователя (выполнение формообразователя 4 в виде секторов, а также выполнение затравкодержателя 6 в виде, позволяющем установить несколько затравочных кристаллов соосно с секторами формообразователя, показано на фиг.2 и 3). Тигель 3 с формообразователем 4 и нагреватель 2 находятся внутри цилиндрического отражателя 7. В камере размещены тепловые экраны 8 и системы регулирования скорости подъема затравочного кристалла и мощности нагревателя (не показаны).

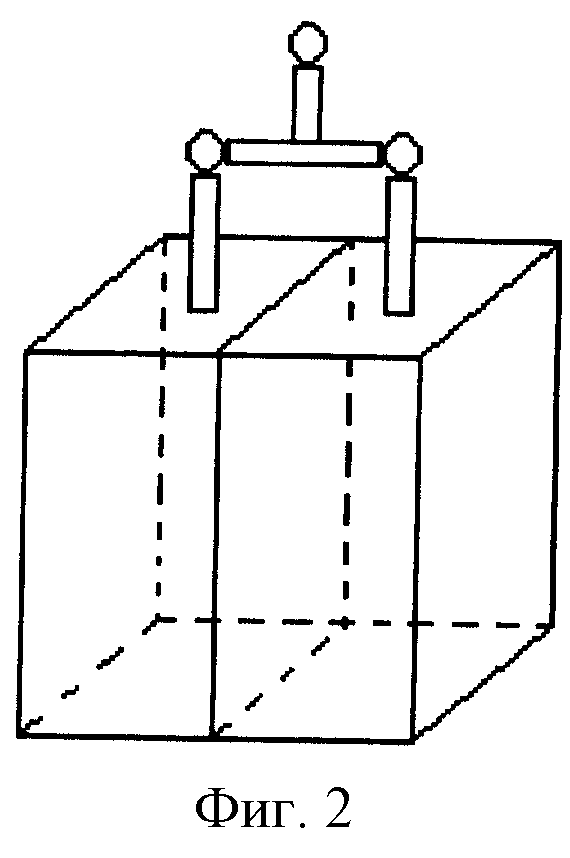

На фиг.2 показано разделение формообразователя одной мембраной, на фиг.3 - разделение призмы формообразователя двумя мембранами, причем одна из них насажена на другую.

Работа устройства иллюстрируется следующим примером.

В тигель 3 из вольфрама помещают соосно с ним формообразователь 4 в виде прямоугольной призмы из вольфрама, разделенной мембраной из вольфрамовых листов толщиной 100 мкм на 2 прямоугольных сектора, причем мембрана жестко прикреплена боковыми гранями к стенкам формообразователя, как показано на фиг.2.

Внутренний диаметр тигля составляет 200 мм, ширина граней основной призмы формообразователя составляет соответственно 160 и 120 мм.

Заполняют весь объем тигля и секторов формообразователя исходной шихтой, например, в виде измельченных отходов производства монокристаллов сапфира.

Загружают тигель в камеру 1, размещая его на подставке 5 соосно с нагревателем 2. Устанавливают тепловые экраны 8 и систему регулирования мощности нагревателя и скорости подъема кристаллов.

Устанавливают затравкодержатель 6 с затравочными кристаллами по числу секторов формообразователя, как показано на фиг.2 и 3.

Затравочные кристаллы представляют собой прямоугольные призмы, ориентированные в направлении [1010], боковые грани которых совпадают с плоскостями (0001) и (1120) каждого сектора формообразователя.

Поскольку тепловое поле, создающееся при работе устройства, имеет строгую симметрию относительно продольной оси тигля, в котором происходит рост кристаллов, то процесс затравливания происходит одновременно в каждом секторе с обеспечением монокристаллической структуры. Скорость роста составляет 0,10 мм/ч.

При исходной загрузке для выращивания кристаллов в 20 кг суммарный выход кристаллов ориентации [0001], наиболее трудной для выращивания с точки зрения выхода, составил 13,9 кг, т.е. приблизительно 70%.

При выращивании, например, шести кристаллов формообразователь разделяют на прямоугольные сектора с помощью трех мембран и в качестве затравкодержателя используют три коромысла, расположенных радиально и скрепленных в центре.

В этом случае скорость роста составляет 0,2 мм/ч и выход годных - около 70%.

Таким образом, предложенная конструкция устройства выращивания монокристаллов по сравнению с прототипом позволяет увеличить выход годного в изделия приблизительно на 20%, повысить скорость процесса выращивания, сохранив при этом качество кристаллов и массу загрузки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПРЯМОУГОЛЬНЫХ МОНОКРИСТАЛЛОВ САПФИРА | 2005 |

|

RU2310020C2 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ САПФИРА | 2003 |

|

RU2227822C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ МОНОКРИСТАЛЛОВ САПФИРА | 2005 |

|

RU2304641C2 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ САПФИРА | 2003 |

|

RU2227821C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ОБЪЕМНЫХ ПРЯМОУГОЛЬНЫХ МОНОКРИСТАЛЛОВ САПФИРА | 2008 |

|

RU2368710C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ МОНОКРИСТАЛЛОВ САПФИРА | 2005 |

|

RU2316621C2 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ САПФИРА | 2003 |

|

RU2232832C1 |

| Устройство для выращивания монокристаллов тугоплавких материалов | 1983 |

|

SU1132606A1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2222644C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ МОНОКРИСТАЛЛОВ | 2003 |

|

RU2230839C1 |

Изобретение относится к технологии выращивания из расплавов монокристаллов сапфира методом кристаллизации из расплава. Сущность изобретения: в устройстве для выращивания монокристаллов сапфира, содержащем установленные в вакуумной камере тигель с формообразователем в виде прямоугольной призмы, нагреватель, затравкодержатель, отражатель, подставку под тигель, тепловые экраны, системы регулирования скорости подъема затравочного кристалла и мощности нагревателя, формообразователь выполнен в виде секторов, образованных перегородкой в виде мембраны, расположенной перпендикулярно граням формообразователя, или перегородками в виде мембран, расположенных перпендикулярно друг другу и к граням формообразователя. Технический результат устройства заключается в повышение скорости роста и снижении потерь на единицу массы монокристаллов сапфира при сохранении их качества, а также в возможности получения кристаллов заданных размеров. 8 з.п.ф-лы, 3 ил.

| Пальцевой брус для жатвенных машин | 1924 |

|

SU3419A1 |

| Устройство для выращивания монокристаллов тугоплавких материалов | 1983 |

|

SU1132606A1 |

| ПЕТЛЕВОЙ ШАРНИР | 0 |

|

SU264935A1 |

Авторы

Даты

2004-04-27—Публикация

2003-04-29—Подача