Изобретение относится к станкостроению, а именно к автоматическим линиям для ме-- ханичеекой обработки деталей.

Целью изобретения является повьинение производительности и раси1иреиие технологических возможностей.

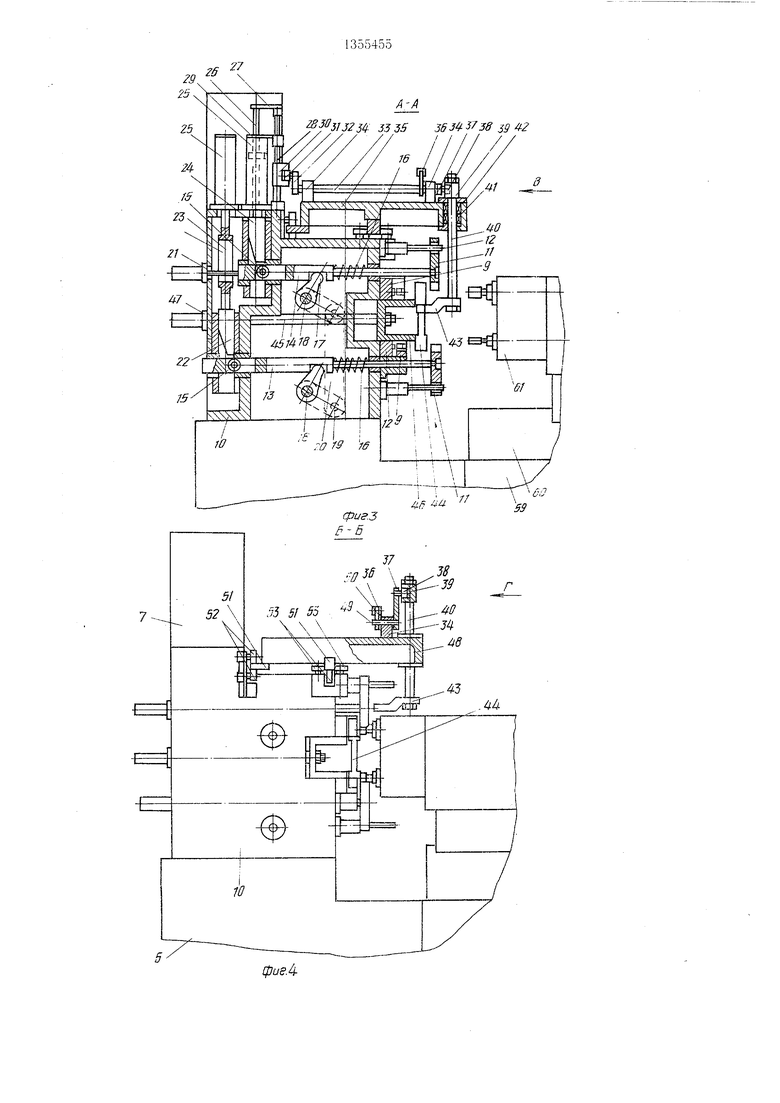

На фиг. 1 показана автоматическая линия во время обработки деталей, общий вид; на фиг. 2 - разрез А-А на фиг. 1 (на котором ноказаио ирисиособ;1ение крайнего станка с загруженными и зажатыми деталями Б конце обработки (захваты для тран- сиортировки обрабат151ваемыХ деталей подняты и расположены иад работающими станками); на фиг. 3 - то же, (ноказано нри- способление крайнего станка с разжатыми деталями); на фи|-. 4 - разрез Б-Б на фиг. 1 (но промежуточному станку линии, во время обработки); на фиг. 5 - вид В на фиг. 3 (иоказан механизм по.дъема и онускания захватов трансиортера, захваты трансиорте- ра находятся внизу); на фиг. 6 - вид Г на фиг. 4 (показаны иромежуточпые и крайние стайки во время обработки).

Автоматическая линия (фиг. 1) содержит станцию загрузки

станцию разгрузки 2,

крайние станки 3 и промежуточные стайки 4, связанные между собой транспортером 5, содержаищм крайние и промежуточные нли- ты. На основаниях 6 станков установлены приспособления 7, ири этом на двух из них установлен привод 8 транснортера 5.

Каждое приснособление 7 (фи1 . 2) состоит из базовых элементов 9, закрепленпых на вертикальной плоскости корпуса 10, зажимных элементов, вьнюлиенных в виде прихватов 11 со сс)е|111ческими опорами 12 и тягами 13 и 14, в которых расио.тожепы роликовые опоры 15, пружины 16 рыча1 и жестко связанные с Ба.1ами 18. На концах ва.тов 18 жестко закреп;1епы серьги 19, между co6oii inapimpno качалсвязанпыекой 20.

7

Одна из тяг 14 связана с гидропилинд- ром 21 д. 1я неремещепия прихватов 11. Каждая тяга 13 взаимодействует с клиновым ме- xain-i3MOM 22 и рамкой 2:3, тяги 14 - с к, 1и- повыми мехапиз.мами 24. Тягп 13 п 14 связаны с цплиндрами 25. Одии из цилиндров 25 крайних станков HITOKOM 26 посредством планки 27, ска.ток 28, расгю.южещиях в направляющих втулках 29, жестко связан с планкой 30, в пазу которой разменхен ролик 31, закрепленный па рычаге 32. Рычаг 32 жестко связан с ва,том 33, распо. южеп- ным в подшипниковых опорах 34, установ- ленньгх на крайних плитах 35 транспортера. На втором конце вала 33 закреплены рычаг 36 и рычаг 37 с po;uu o ti 38, разменхен- ным в п.азу планки 39, жестко закренленной на скалках 40. Каждая плита 35 транснортера пмеет две пгариковые втулки 41, закреи- леппые флапцами 42. Во втулках разлкмцены

5

25

скалки 40, на пижно части KOTtjpbix закреп- леиы захваты 43 с ячейками для обрабатываемой детали 44. В корпус 10 нриспособле- пия вмонтирован на скалках 45 выталкива- с тель 46 с приводным цилиндром 47. Промежуточные илиты 48 трапепортера (фиг. 3 и 4) снабжены по.чищпниковой опорой 34 с осью 49, на одном конце которой закреплен рычаг 36, niapniipHO связаниый тягой 50 с идентичными рычагами соседиих плит, а иа втором конце закреплен рычаг 37 с роликом 38, расиоложенпым в пазу планки 39; закреилепной на ска,1ках 40 аналогично крайним нлита.м.

П,;1иты 35 и 48 транспортера связаны между собой жестко штангами 51, которые размещены в роликовых опорах 52 и 53, установленных на боковьгх поверхностях корпусов 10 приспособлепий. Рычажпая система подТ)ема и ог1уска1П1Я захватов 43 транс 20 иортера (фиг. 4 и 6) состоит из тяг 50, промежуточных плит 48 и цапф 54 крайних плит 35, njapnnpHO связанных с рычагами 36 осями 55, а между собой стяжками 56 посредством винтов 57 и 1 аек 58.

Станки 3 (фиг. 1 и 5) содержат основание 59, си,10вой стол 60 и нищндельный узел 61.

Автоматическая линия работает еледую- Н1ИМ образом.

Носле обработки еиловые столы 60 со 30 шпиндельными узла.ми 61 отводятся в исходное иоложение и от соответствующих органов нравления (не ноказаны) поступает коман. на нача.то еледуюнгего цикла.

В неходном г1О, 1ожеиии транспортер 5 с плитами 35 н 48 занимает крайнее левое ио- 35 , и)/кепие (фиг. 1, 4, 6). Нри этом захваты 43 посредством рычажной системы (фиг. 2-4) на всех иознциях иодня 1 ы вверх над етан- камн 3 и станцией загрузки 1.

Клиновые зажи-.ы 24 верхиих прихватов 11 и клиновые зажим Л 22 с толкателями 23 1П1ЖИИХ прихватов 11 посредством JIH- .лиидров 25 отводится вверх (фиг. 5 и 6). Одновременно шток 26 одпого из цилиндров зажима 25 обрабатьшаемых деталей 44 правого Kpainiero станка 3, перемептаясь вверх, 45 подннмает жестко связанную с ни.м план- . ку 30 иа величину Н. Эта планка своим иа- зом воздействует на ролик 31 j)bi4ai a 32 правой крайней плиты 35. Рычаг 32 поворачивает вал 33 с рыча1 а 32 правой крайней илиты 35. Рычаг 32 поворачивает ва;| 33 с рьп агом 38, который. взаимодейств я с пазом нлаики 39, вниз скалки 40 с захватами 43 на величину Н (фиг. 6).

После онускания захватов 43 включаются цилиндры 47, которые прижимают выта, 1- 55 кивателями 46 обрабатывае.мые детали 44 к нрихватам П. Од11ов|)е.1еиио включаются цилиндры 21, переметая тяги 14 верхних прихватов 11 через рьг-1а1 и 17, серьги 19 И

40

50

качалки 20 тяги 13 нижних прихватов 11. Обрабатываемые детали 44, зажатые между выталкивателями 46 и прихватами 11, переносятся на захваты 43 транспортера 5. В определенном положении выталкиватели 46 останавливаются, а прихваты 11 продолжают перемещаться до тех пор, пока между обрабатываемой деталью и прихватами не образуется зазор. Подается команда на включение нривода 8 (фиг. 1) и захваты 43 с обрабатываемыми деталями 44 перемещаются на шаг вперед.

Под воздействием цилиндра 21 прихваты 11 поджимают обрабатываемые детали 44 к выталкивателю 46, одновременно включается цилиндр 47 и обрабатываемые детали 44 в поджатом состоянии перегружаются с захватов 43 в прис.чособлепня 7 и в станцию разгрузки 2. В приспособлениях детали предварительно поджимаются пружина.ми 16 к базовым элементам 9 приспособлений 7, а выталкиватель 46 отходит еще па некоторое расстояние от обрабатываемых деталей, затем включаются цилиндры 25 и перемещают клиновые механизмы 22 и 24 впиз, воздействуя на ролики 15 верхних тяг 14 и нижних тяг 13, производя окончательный зажим. Одновременно один из цилиндров 25 верхних прихватов I1 приспособления 7 левого крайнего станка 3 щтоком 26 перемещает вниз жестко связанную с ним n.;ian- ку 30, которая своим пазом воздействует на ролик 31 рычага 32 левой крайней плит)1 35. Рычаг 32 поворачивает ва,т 33 с рычагом 37 и роликом 38, который, взаимодействуя с пазом планки 39, перемещает вверх скалку 40 с захватами 43. При этом вал 33 поворачивает рычаг 36 и через цапфы 54, стяжки 56 и тяги 50 поворачивает р ычаги 37 с роликами 38 иро.межуточнр х плит 48 и крайней правой плиты 35 (фиг. 4).

В верхнем положении рычаги 37 с роликами 38 размещены в пазу планки 39 таким образом, что .между вертикалью и осью рычага 37 имеется угол сС, благодаря которому

7

10

15

20

25

30

35

40

под воздействием веса подвижных частей ролик 38, упираясь в стенку паза планки 39, удерживает захваты 43 транспортера 5 в верхнем положении во время перемещения транепортера назад. После подъема захватов 43 подается команда на подвод силовых столов 60 со щпиндельными узлами 61 и обрабатываемыми деталями 44. Начинается процесс обработки и одновременно включается привод 8 транспортера 5 и захваты 43 транспортера перемещаются в,тево на щаг в исходное ноложение.

После окончания обработки и возврата силовых столов в исходное положение цикл работы автоматической линии иовторяется.

Форм у л а и зобрс ген и я

Автоматическая линия, содержащая установленные в технологической последовательности агрегатные станки, приспособления для крепления деталей, каждое из которых установлено перед соответствующим станком, механизмы зажима дета, 1ей на приспособлениях, включающие в себя силовые ци.чипдрь и щаговьп транспортер с п.читами, на которых иосредством скалок установлены захваты для деталей, отличающаяся тем, что, с целью повышения нроизводительности и рас1нирения технологических возможностей, скалки установлены на плитах с возможностью возвратно-поступательного пе- ремеп1еиия, каждая плита снабжена валиком, на одном конце которого установлен рычаг с роликом, а каждая скалка и шток одного из цилиндров механизма зажима деталей снабжег ы закрепленной на них планкой с выполненным в 1ей пазом.- причем на валиках первой и последней плиты установлены доиолнителыю введенные рычаги с роликами, которые размещены соответственно в пазах пла.нок. закрепленных на иггоках цилиндров механизмов зажима, при этом остальные ролики рычагов размещены в пазах плаиок, закреп, на ска.жах. а валики кинематически связаны между собой.

Н

Н

357

/%J/J4 JJ 35 36 J S738 9 42

7

фиеА

А А

J5

фиг 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Многооперационный станок с ЧПУ | 1985 |

|

SU1305000A1 |

| Шаговый конвейер | 1978 |

|

SU749757A1 |

| Металлорежущий станок со сменными шпиндельными головками | 1991 |

|

SU1784443A1 |

| Штамп для резки сортового проката | 1980 |

|

SU933306A1 |

| Станок для растяжки сотовых заполнителей | 1989 |

|

SU1660811A1 |

| Агрегатный станок | 1982 |

|

SU1042957A1 |

| Станок для заклинивания обмоток в пазах якоря электрической машины | 1987 |

|

SU1480040A1 |

| СТАНОК ДЛЯ СТЫКОВКИ концов ЗАГОТОВОК АВТОКАМЕР | 1970 |

|

SU284292A1 |

| Полуавтоматическая сборочная линия | 1982 |

|

SU1115886A1 |

| Устройство для установки клиньев в пазы якорей электрических машин | 1982 |

|

SU1072194A1 |

Изобретение относится к станкостроению, а именно к автоматическим линиям для механической обработки деталей. Цель изобретения - повышение производительности н уменьшение габаритов автоматической линии. Для этого каждая из крайни.х плит 35 транспортера 5 снабжена валом 33, на концах которого закреплены рычаги 32, 36 и 37 с роликами 31 и 38. Ролик 31 периодически взаимодействует с пазом планки 30, жестко связагиюй с штоком цилиндра 25, а ролик 38 размешен в назу нланки 39, жестко закреп- ;1енной на скалках 40 захватов 43 транспортера 5. Промежуточная плита 48 снабжена 75 29 осью, на одном конце которой закреплен рычаг 36, шарнирно связанный тягой 56с и.чен- тичным рычагом 36. На другом конце осп закреплен рычаг 37 с роликом 38, paз :eшeн- ным в пазу планки 39 скалок 40 захгзатов транспортера. Клиновые зажимы 24 иерх- них прихватов 11 и клиновые зажимы 22 с толкателями 23 нижних прихватов 11 при помощи цилиндров 25 отводятся вверх. Одновременно шток 26 одного из цилиндров 25 зажима обрабатываемых деталей 44 правого крайнего станка, неремещаясь вверх, поднимает жестко связанную с ним г.лан- ку 30. Эта планка свои.м пазом воздействует на ролик 31 рычага 32 npaBoii крайней плиты 35. Рычаг 32 поворачивает isa.i 33 с рычагом 37 и роликом 38, который, изгшмо- дейетвуя с пазом планки 39, перемешает вниз скалки 40 с захватами 43. При этом вал 33 поворачивает рычаг 36 и через цапфы, стяжки н соответствующие тягг. поворачивает рычаги 37 с рол1п ами 38 промежуточных плит и крайней левой плиты. Ролик. 38, контактируя с пазами ii.ianKH 39, переметают вниз скалки 40 с захватами 43. 6 ил. 3S л сл со ел сл4 сд СП cpus.Z

, J5 58 57 37 83555 SO

fth V

/ / / / /, I i

8 934-51 53 J 5B 54 JOJ4 - 25

фиг. 6

r.oci yuiire.ib 1. Д ирков

Редактор II. fopiiarТс). Bcj)i Корректор Л. ll.ibiii;

3aK;i;i 54b2. 16Тяраи 7«(ii lo/uiiiciidc

I5I11U- H Гос -д;фстве М1 1|Ч) комтч т; СХ .Г.Р iii-, li.ioopoTeniii i ii огкрытпГ

), .iK-Kiui, Ж оГ). PayiiicKin; iiao.. .i. 4,5 ilpdii июдстш нпо-ио.тщ-рафическое 1грсд11 М1ят; г. i. ,l. м. Проектная, (

| 0 |

|

SU406419A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-11-30—Публикация

1985-10-14—Подача