Предлагаемое изобретение относится к области гранулирования тонкодисперсных сыпучих материалов и может быть использовано в керамической, химической, пищевой и других отраслях промышленности.

Известен пресс (Классен В.П., Гришаев И.Г. Основы техники гранулирования. - М.: Химия, 1982. - 272 с., ил.), содержащий приводимую в движение дисковую матрицу, стационарно вращающиеся бегуны, ножи для срезания материала, продавливаемого через отверстия матрицы. Основным недостатком этой конструкции является плохая текучесть получаемых гранул имеющих на выходе цилиндрическую форму.

Известен гранулятор (авт.свид. СССР №1489823), содержащий вращающуюся матрицу с фильерами, прессующие ролики, нож для отрезки гранул, направляющие лотки и дополнительный нож. Основным недостатком этой конструкции является невозможность произвести на данном оборудовании измельчение загружаемого исходного материала до тонкодисперсного состояния, смешения его с пластификатором, получение гранул формой, близкой к сферической, что выражается в их плохой текучести из-за цилиндрической формы. Кроме этого, из-за износа рабочих органов установки в гранулах могут появляться посторонние примеси.

Таким образом, из известного уровня техники не известна установка, позволяющая произвести весь цикл получения гранул, обладающих свойством высокой текучести и не содержащих посторонних примесей, начиная с измельчения исходного материала до тонкодисперсного состояния и разделения готового продукта по фракциям.

Для получения гранул геометрической формы, близкой к сферической, т.е. обладающих высокой текучестью и не содержащих примесей, возникающих в результате износа рабочих органов, используя при этом одну установку, позволяющую провести весь цикл получения гранул из исходного материала, начиная с процесса его измельчения до тонкодисперсного состояния, в установке для получения гранул, содержащей вращающуюся тарелку с фильерами, прессующие катки, нож для срезания и получения гранул, направляющие элементы, нож для срезания брикетов и направления их под фильеры, вращающаяся тарелка установлена на Т-образной оси, которая имеет возможность только вертикального перемещения. Т-образная ось установлена на раме в корпусе, имеющем откидную крышку с установленной воронкой для загрузки материала и капельницей для подачи связующей жидкости. Вращающаяся тарелка снабжена высокими бортами и кольцом, которое разделяет ее на две зоны: зону в которой производятся процессы измельчения, смешения, брикетирования и зону получения гранул цилиндрической формы. На образующей поверхности прессующих катков выполнена канавка для движения по кольцу вращающейся тарелки и разделяющая поверхность на две зоны: зону, в которой производятся процессы измельчения, смешения, брикетирования, и зону получения гранул цилиндрической формы. Кроме этого в устройстве вдоль образующих катков на Т-образной оси установлены ножи с направляющими элементами для срезания с катков брикетированного материала и одновременной их очистки, а также направления материала под катки. Устройство также содержит установленную на Т-образной оси тарированную пружину, позволяющую увеличивать нагрузку от катков на слой образующего брикета, в зависимости от его величины, конус, закрепленный на раме вокруг Т-образной оси, распределяющий и направляющий гранулы в закрепленный на корпусе или раме с помощью демпфируемых элементов вибробункер, имеющий коническое днище, к которому прикреплено устройство для разделения гранул по фракциям. Износостойкость рабочих органов и, как следствие этого, получение гранул без примесей обеспечены тем, что поверхность вращающейся тарелки, катков, ножей, коническое днище вибробункера покрыты износостойким керамическим порошком методом плазменного напыления.

Изобретение позволяет производить последовательно процессы измельчения, смешивания, брикетирования, гранулирования, используя при этом одни рабочие органы, тем самым повышая эффективность процесса гранулирования.

Сведения, подтверждающие возможность воспроизводства

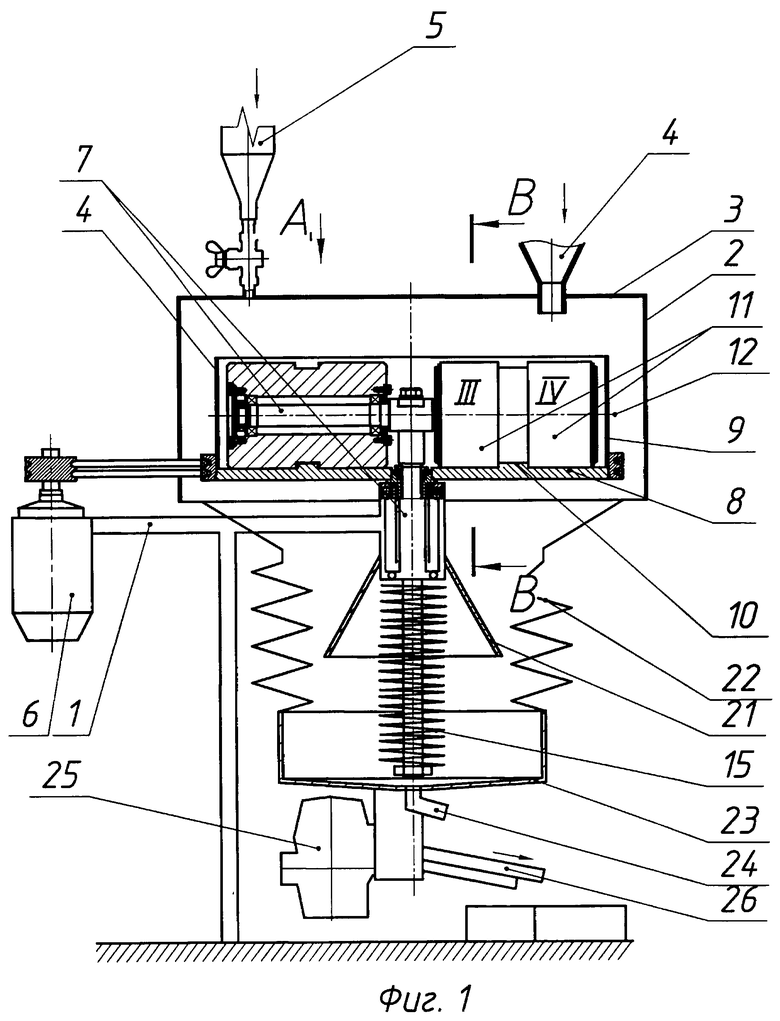

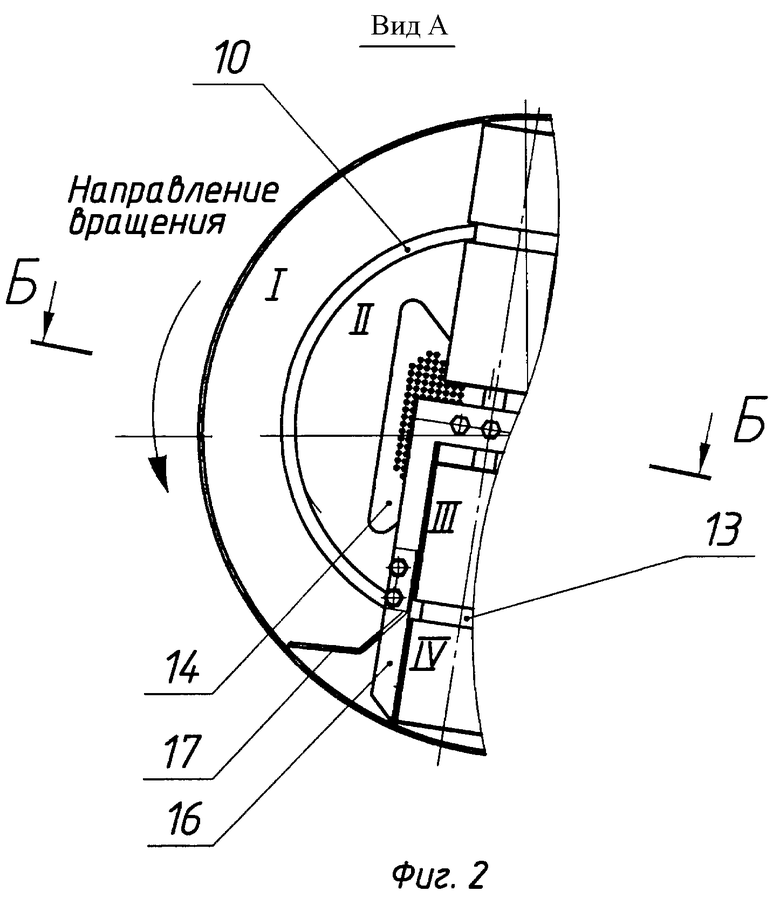

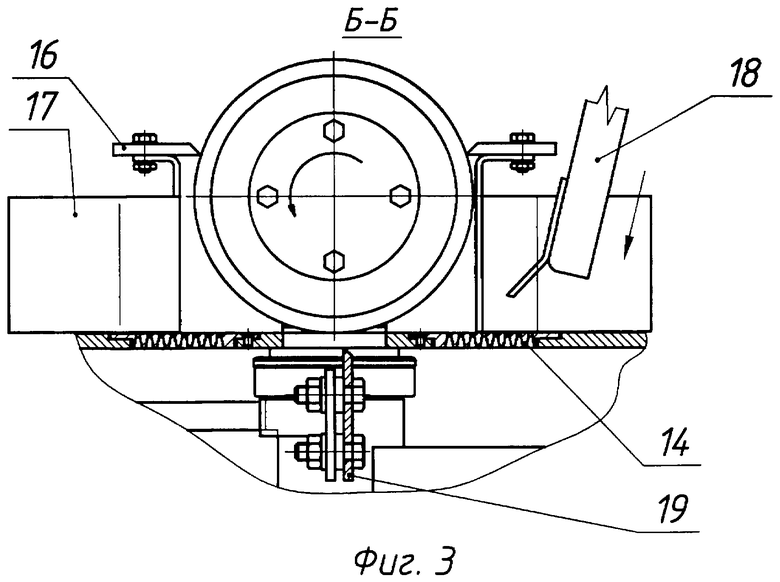

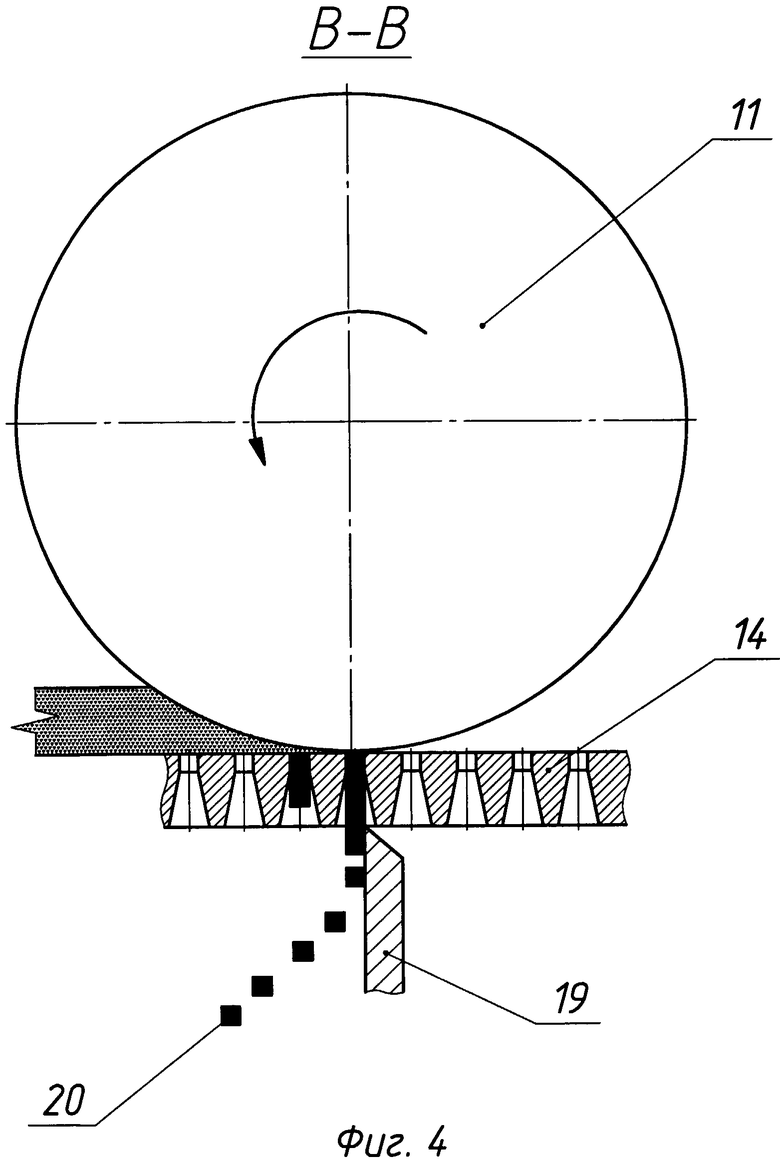

На фиг.1 изображен общий вид устройства в разрезе; на фиг.2 - вид А фиг.1; на фиг.3 - сечение Б-Б фиг.2; на фиг.4 - сечение В-В фиг.1.

Установка для получения гранул содержит сварную раму 1 на которой неподвижно смонтирован корпус 2 с откидывающейся крышкой 3, имеющей загрузочную воронку 4, и капельницу 5 для подачи связующей жидкости. На раме 1 установлен также электродвигатель 6, подключенный к электрической сети через частотный преобразователь векторного типа, например Е3-9100-003Н. В корпусе 2 на Т-образной оси 7, смонтированной на раме 1 с возможностью только вертикального перемещения, установлена вращающаяся тарелка 8. Тарелка 8 снабжена высокими бортами 9 и кольцом 10, разделяющим ее на две рабочие зоны I и II (фиг.2). На тарелке 8 расположены прессующие катки 11, установленные на Т-образной оси 7 с возможностью вращения вокруг своей оси 12. На образующей поверхности прессующих катков 11 выполнена канавка 13, которая свободно контактирует с кольцом 10 вращающейся тарелки 8 и разбивает образующую поверхность катков на две рабочие зоны III и IV. В зоне II на вращающейся тарелке 8 установлены две фильеры 14 с отверстиями обратной конусности (цилиндрическо-конической формы с расширяющимся вниз конусом). На Т-образной оси установлена прижимная тарированная пружина 15, один конец которой закреплен на раме 1, другой конец - на Т-образной оси 7. Вдоль образующих катков 11 на Т-образной оси 7 расположены два ножа 16 для срезания с катков брикетированного материала и одновременной их очистки. На ножах 16 жестко установлены два направляющих элемента 17. На корпусе 2 установлен, с возможностью занимать два положения, нож 18 для срезания брикетов с вращающейся тарелки 8 и направления их на фильеры 14 (фиг.3). Под фильерами 14 снизу вращающейся тарелки 8 на раме 1 установлены два ножа 19, регулируемых по высоты и предназначенных для срезания гранул цилиндрической формы 20 (фиг.4). На раме 1 под ножами 19 установлен конус 21. К корпусу 2 на демпфирующих элементах 22 подвешен вибробункер 23 с коническим днищем, на котором установлены: в центре разгрузочный патрубок 24, вибратор 25 и набор разделительных сит 26. Рабочие поверхности катков 11, вращающейся тарелки 8, фильер 14 и коническое днище бункера 23 покрыты износостойким керамическим порошком методом плазменного напыления.

Установка для получения гранул работает следующим образом. Порция материала через загрузочную воронку 4 поступает в зону I вращающейся тарелки 8 с высокими бортами 9 и центробежной силой отбрасывается к периферии, откуда направляющими элементами 17 направляется под прессующие катки 11 в рабочую зону III. Катки 11 вращаются вокруг Т-образной оси 7 и одновременно давят на материал за счет собственного веса, измельчая его до мелкодисперсного сыпучего состояния. После измельчения через капельницу 5 происходит подача в рабочие зоны I, III в необходимой пропорции связующей жидкости, после чего с помощью рабочих органов, принимавших участие в процессе измельчения, происходят процессы смешивания связующей жидкости с измельченным материалом и образования брикетированного слоя в рабочих зонах I, III. В процессе смешивания связующей жидкости с измельченным материалом и по мере образования брикетированного слоя на рабочей поверхности катков 11 в зоне III ножи 18 срезают с рабочей зоны III катков 11 брикетированный материал, очищая поверхность, а направляющие элементы отправляют брикетированный материал под прессующие катки 11 в рабочую зону III. По мере увеличения брикетированного слоя в зоне I на поверхности тарелки 8 пружина 15 регулирует, за счет возможности вертикального перемещения Т-образной оси 7, давление вращающейся тарелки 8 и катков 11 на слой брикета. Во время процесса измельчения, смешивания и брикетирования нож 18 находится в верхнем не рабочем состоянии. После брикетирования нож 18 опускается в рабочее положение до контакта с поверхностью вращающейся тарелки 8. Происходит срезание ножом 18 брикетированного слоя и направление его в зону II на фильеры 14, через отверстия которых рабочей зоной IV катков 11 брикетированный слой продавливается (фиг.4). Ножи 19 срезают гранулы 20, имеющие цилиндрическую форму. Происходит процесс первичного гранулирования. Гранулы 20, падая на установленный конус 21, распределяются по нему и попадают на периферию вибробункера 23. После включения вибратора 25 происходит процесс виброокатывания гранул 20, который придает гранулам форму, близкую к сферической. Готовый гранулят через разгрузочный патрубок 24 поступает на разделительные сита 26, где происходит его разделение на готовые фракции и ретур.

| название | год | авторы | номер документа |

|---|---|---|---|

| Промышленный комплекс для производства древесного угля безотходным способом низкотемпературного пиролиза из брикетированных древесных отходов | 2018 |

|

RU2678089C1 |

| Способ производства брикетированных или гранулированных кормов | 2016 |

|

RU2643268C2 |

| Комплекс оборудования для производства топливных и кормовых брикетов и гранул | 2017 |

|

RU2639707C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЗАКЛАДОЧНОЙ СМЕСИ ИЗ ШЛАМОВЫХ ОТХОДОВ И НЕКОНДИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2030592C1 |

| Устройство для брикетирования | 2022 |

|

RU2798802C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МНОГОКОМПОНЕНТНОГО УДОБРЕНИЯ | 2001 |

|

RU2226124C2 |

| УСТАНОВКА ДЛЯ ГРАНУЛЯЦИИ И БРИКЕТИРОВАНИЯ НЕФТЕБИТУМОВ | 1966 |

|

SU183115A1 |

| Способ производства топливных брикетов или гранул | 2016 |

|

RU2628608C1 |

| СПОСОБ ТВЕРДОФАЗНОГО СИНТЕЗА ОКСИДНЫХ МАТЕРИАЛОВ И УСТАНОВКА НЕПРЕРЫВНОГО СИНТЕЗА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2344107C1 |

| ГРАНУЛИРОВАНИЕ И КАЛЬЦИНИРОВАНИЕ ЗЕЛЕНОГО КОКСА | 2011 |

|

RU2577266C2 |

Изобретение относится к области гранулирования тонкодисперсных сыпучих материалов и может быть использовано в керамической, химической, пищевой и других отраслях промышленности. Установка для получения гранул содержит вращающуюся тарелку с фильерами, прессующие катки, нож для срезания и получения гранул, направляющие элементы, нож для срезания брикетов и направления их под фильеры. Установка снабжена корпусом, установленным на раме и имеющим откидную крышку с установленной загрузочной воронкой и капельницей для подачи связующей жидкости. Тарированная пружина установлена на Т-образной оси с возможностью только вертикального перемещения. Конус установлен на раме вокруг Т-образной оси. Вибробункер закреплен на корпусе или раме с помощью демпфирующих элементов и имеет коническое днище с разгрузочным патрубком. Набор разделительных сит установлен на вибробункере. Вращающаяся тарелка установлена в корпусе на Т-образной оси и снабжена высокими бортами и кольцом, разделяющим ее поверхность на две зоны. На прессующих катках выполнена канавка, разбивающая поверхность на две зоны, вдоль образующих катков на Т-образной оси установлены ножи с направляющими элементами. Вращающаяся тарелка, поверхность катков, ножей, коническое днище вибробункера покрыты износостойким керамическим порошком методом плазменного напыления. Техническим результатом заявленного изобретения является повышение эффективности процесса гранулирования. 4 ил.

Установка для получения гранул, содержащая вращающуюся тарелку с фильерами, прессующие катки, нож для срезания и получения гранул, направляющие элементы, нож для срезания брикетов и направления их под фильеры, отличающаяся тем, что снабжена корпусом, установленным на раме и имеющим откидную крышку с установленной загрузочной воронкой и капельницей для подачи связующей жидкости, тарированной пружиной, установленной на Т-образной оси, имеющей возможность только вертикального перемещения, конусом, установленным на раме вокруг Т-образной оси, вибробункером, закрепленным на корпусе или раме с помощью демпфирующих элементов и имеющим коническое днище с разгрузочным патрубком, набором разделительных сит, установленных на вибробункере, при этом вращающаяся тарелка установлена в корпусе на Т-образной оси и снабжена высокими бортами и кольцом, разделяющим ее поверхность на две зоны, на прессующих катках выполнена канавка, также разбивающая поверхность на две зоны, вдоль образующих катков на Т-образной оси установлены ножи с направляющими элементами, вращающаяся тарелка, поверхность катков, ножей, коническое днище вибробункера покрыты износостойким керамическим порошком методом плазменного напыления.

| Гранулятор | 1987 |

|

SU1489823A1 |

| Устройство для гранулирования расплава | 1985 |

|

SU1353499A1 |

| Устройство для смешивания и гранулирования | 1984 |

|

SU1228887A1 |

| Гранулятор пластического материала | 1979 |

|

SU797754A1 |

| УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ И ГРАНУЛИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 0 |

|

SU405568A1 |

| US 3592129 A, 13.07.1971 | |||

| CN 101773805 A, 14.07.2010. | |||

Авторы

Даты

2012-05-10—Публикация

2010-10-18—Подача