Изобретение относится к машиностроению, в частности к способам получения конических соединений с гарантированным натягом.

Целью изобретения является повышение несущей способности соединения, работающего при переменных нагрузках за счет придания сопрягаемой конической поверхности охватывающей детали бочкообразной формы, что позволяет получить переменный по длине соединения натяг и повысить давление в наиболее нагруженной части стыка, вследствие чего возрастает допустимая внешняя нагрузка, определяемая по критерию фреттингостойкости.

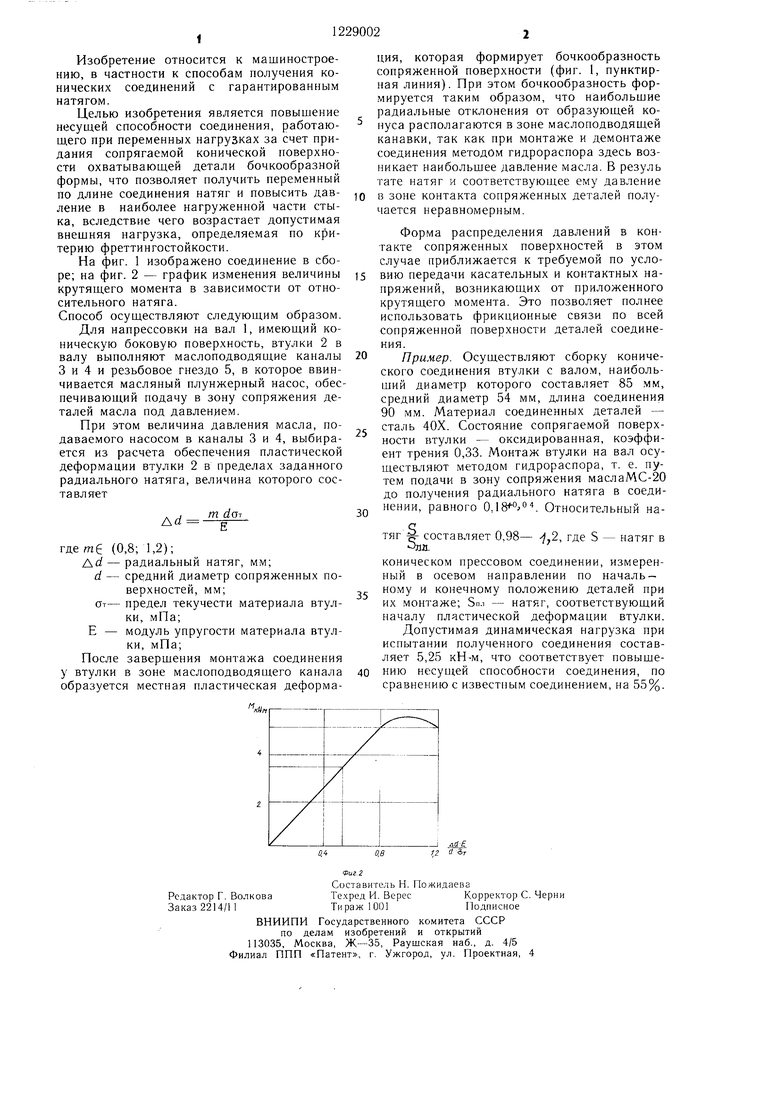

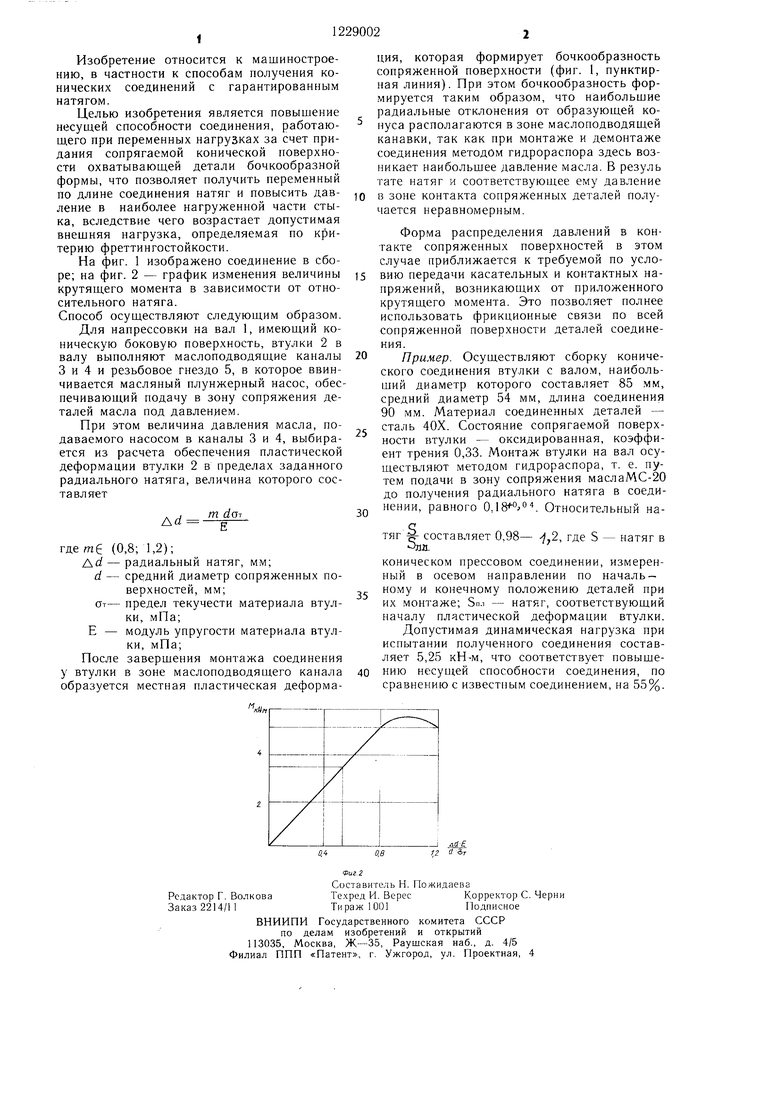

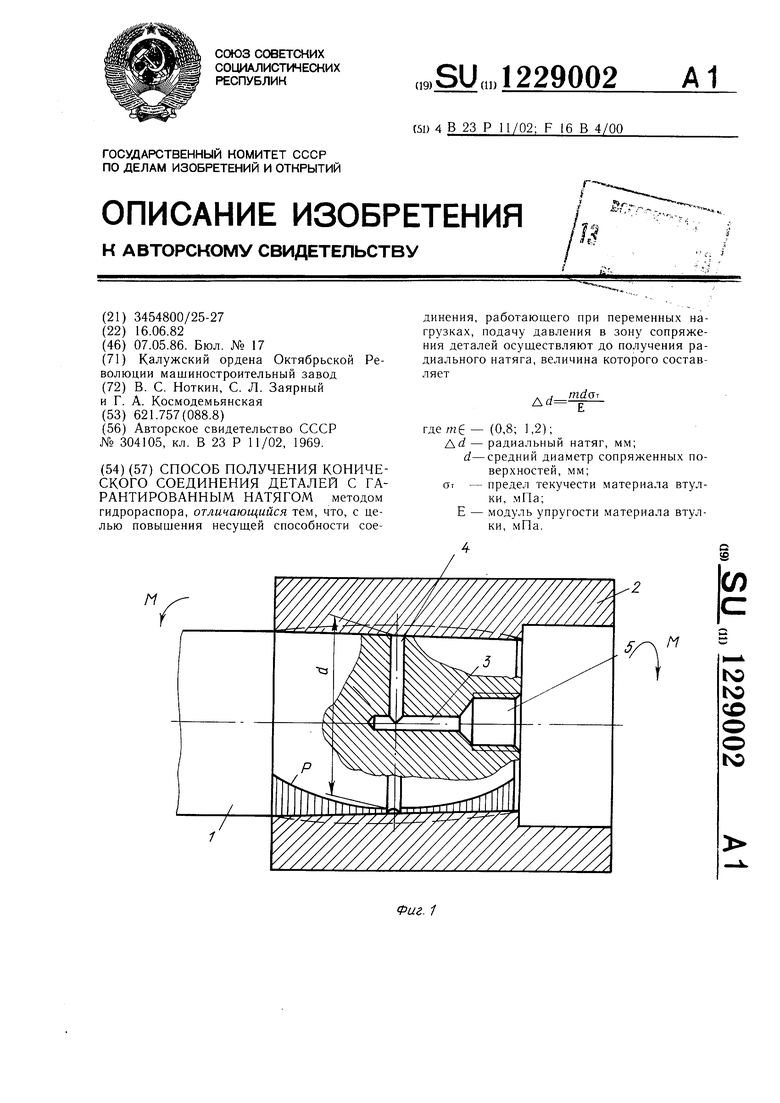

На фиг. 1 изображено соединение в сборе; на фиг. 2 - график изменения величины крутящего момента в зависимости от относительного натяга. Способ осуществляют следующим образом.

Для напрессовки на вал 1, имеющий коническую боковую поверхность, втулки 2 в валу выполняют маслоподводящие каналы 3 и 4 и резьбовое гнездо 5, в которое ввинчивается масляный плунжерный насос, обеспечивающий подачу в зону сопряжения деталей масла под давлением.

При этом величина давления масла, подаваемого насосом в каналы 3 и 4, выбирается из расчета обеспечения пластической деформации втулки 2 в пределах заданного радиального натяга, величина которого составляет

Ad

т ufoT Е

где ш6 (0,8; 1,2);

Aof - радиальный натяг, мм; d - средний диаметр сопряженных поверхностей, мм;

ат- предел текучести материала втулки, мПа;

Е - модуль упругости материала втулки, мПа;

После заверщения монтажа соединения у втулки в зоне маслоподводящего канала образуется местная пластическая деформа

ция, которая формирует бочкообразность сопряженной поверхности (фиг. 1, пунктирная линия). При этом бочкообразность формируется таким образом, что наибольшие радиальные отклонения от образующей конуса располагаются в зоне маслоподводящей канавки, так как при монтаже и демонтаже соединения методом гидрораспора здесь возникает наибольшее давление масла. В резуль тате натяг и соответствующее ему давление в зоне контакта сопряженных деталей получается неравномерным.

Форма распределения давлений в контакте сопряженных поверхностей в этом случае приближается к требуемой по условию передачи касательных и контактных напряжений, возникающих от приложенного крутящего момента. Это позволяет полнее использовать фрикционные связи по всей сопряженной поверхности деталей соединения.

Пример. Осуществляют сборку конического соединения втулки с валом, наибольший диаметр которого составляет 85 .мм, средний диаметр 54 мм, длина соединения 90 мм. Материал соединенных деталей - сталь 40Х. Состояние сопрягаемой поверхности втулки - оксидированная, коэффи- ент трения 0,33. Монтаж втулки на вал осуществляют методом гидрораспора, т. е. путем подачи в зону сопряжения маслаМС-20 до получения радиального натяга в соединении, равного 0,18.° Относительный натяг

4 составляет 0,98- лд.

jj2, где S - натяг в

коническом прессовом соединении, измеренный в осевом направлении по начальному и конечному положению деталей при их монтаже; Sn.i - натяг, соответствующий началу пластической деформации втулки. Допустимая динамическая нагрузка при испытании полученного соединения составляет 5,25 кН-м, что соответствует повышению несущей способности соединения, по сравнению с известным соединением, на 55%.

о.в

ла-Е

12 л вг

Редактор Г. Волкова Заказ 2214/11

Фиг. г

Составитель Н. Пожидаева Техред И. ВересКорректор

Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, у.л. Проектная,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЯ ДЕТАЛЕЙ ТИПА ВАЛ-ВТУЛКА | 2009 |

|

RU2450904C2 |

| Бесшпоночное соединение деталей | 1985 |

|

SU1362869A1 |

| Способ сборки запрессовкой деталей типа вал-втулка | 1977 |

|

SU617227A1 |

| Устройство для запрессовки и распрессовки осей колес | 1991 |

|

SU1803302A1 |

| СПОСОБ РАДИАЛЬНОЙ СВАРКИ ТРЕНИЕМ ВРАЩЕНИЯ ТОНКОСТЕННЫХ ТРУБЧАТЫХ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ ВРАСТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2223175C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2017 |

|

RU2741972C2 |

| Способ механической обработки длинномерных нежестких деталей и устройство для его осуществления | 1988 |

|

SU1593780A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ ПРИ ПОВЕРХНОСТНОМ ПЛАСТИЧЕСКОМ ДЕФОРМИРОВАНИИ | 2008 |

|

RU2371673C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ВЫСОКОСКОРОСТНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1999 |

|

RU2155430C1 |

| Устройство для сборки запрессовкой и распрессовки соединений типа вал-втулка | 1991 |

|

SU1810269A1 |

| СПОСОБ УСТАНОВКИ ПОДШИПНИКА КАЧЕНИЯ НА КОНУСНЫЙ ВАЛ | 0 |

|

SU304105A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-05-07—Публикация

1982-06-16—Подача