Область техники, к которой относится изобретение

Изобретение относится к способу получения соединения сваркой трением нескольких плоских, прилегающих друг к другу деталей, удерживаемых вместе посредством соединительного элемента, буртик которого опирается на верхнюю деталь, и торцевая сторона которого вместе с нижней деталью образует зону сварки трением путем вращения и давления соединительного элемента.

Изобретение относится также к сварному соединению нескольких плоских, прилегающих друг к другу деталей, полученному таким способом сварки трением.

Уровень техники

Сварное соединение (полученное сваркой трением) нескольких плоских, прилегающих друг к другу деталей, составленных вместе при помощи соединительного элемента, буртик которого опирается на верхнюю деталь, причем эта верхняя деталь имеет отверстие для установки соединительного элемента, известно из US-PS 3,477,115. Способ, используемый для получения этого сварного соединения, согласно указанным в упомянутой публикации сведениям основывается на том, что соединительный элемент с тупой торцевой поверхностью проходит через верхнюю деталь (с отверстием или без него) и достигает нижней детали, а под действием давления соединительного элемента на нижнюю деталь между соединительным элементом и нижней деталью образуется зона сварки трением, причем соединительный элемент при помощи своего буртика, прилегающего к верхней детали, и зоны сварки трением удерживает вместе обе детали. Такое сцепление сильно зависит от возникновения зоны сварки трением, которая формируется, в частности, между торцевой стороной соединительного элемента и нижней деталью. При этом на обе детали не действует какое-либо особое удерживающее напряжение, так как при сварке трением прижимная сила вследствие пластической деформации свариваемого материала уменьшается, и сцепленные детали фиксируются именно в том положении, в котором затвердевает материал в зоне сварки трением. Таким образом, соединение, находящееся под особым удерживающим напряжением, не может быть получено способом сварки трением, применяемым согласно упомянутой публикации.

Раскрытие изобретения

Задачей изобретения является доработка вышеописанного способа сварки трением таким образом, чтобы дополнительно к соединению сваркой трением верхняя деталь находилась под удерживающим напряжением, направленным в сторону нижней детали, даже тогда, когда зона сварки трением будет охлаждена. Согласно изобретению это происходит за счет того, что после формирования зоны сварки трением на первом этапе, в конце которого заканчивается вращение соединительного элемента, на втором этапе, после остановки соединительного элемента до соприкосновения буртика с верхней деталью, на соединительный элемент посредством прижимного инструмента оказывают давление, которое, деформируя буртик, прижимает его к верхней детали.

Благодаря разбивке способа получения соединения сваркой трением на упомянутые два этапа, сначала образуется собственно соединение сваркой трением, а именно таким образом, что в конце процесса сварки трением и, практически, в состоянии покоя соединительного элемента его буртик все еще удерживается на небольшом расстоянии от верхней детали, то есть еще не соприкасается с верхней деталью. Таким образом, благодаря прижатию буртика на втором этапе способа согласно изобретению (буртик при этом деформируется и изгибается) на верхнюю деталь оказывается постоянное давление, которое совершенно не зависит от формы и конечного состояния соединения сваркой трением.

Полученное вышеописанным способом согласно изобретению соединение сваркой трением выполняют таким образом, что буртик в результате прижимания соединительного элемента в конце процесса сварки трением находится в деформированном состоянии и пригнан к верхней детали, образуя напряженное соединение между верхней деталью и соединительным элементом. Таким образом, буртик имеет форму, допускающую его деформацию, благодаря которой в дальнейшем между верхней деталью и соединительным элементом образуется напряженное соединение. То есть деформированный буртик постоянно прижимает верхнюю деталь к нижней детали.

Способ согласно изобретению может применяться для соединения нескольких плоских, прилегающих друг к другу деталей как в варианте, когда верхняя деталь имеет отверстие для установки соединительного элемента, так и в варианте, когда верхняя деталь не имеет отверстия. В первом случае торцевая сторона соединительного элемента под действием вращения и давления расплавляет материал нижней детали в зоне контакта с торцевой стороной, вследствие чего на нижней детали формируется зона сварки трением. Во втором случае соединительный элемент продавливает верхние детали благодаря их пластической деформации и подводится к нижней детали с целью формирования зоны сварки трением.

В предпочтительном варианте осуществления поверхность прилегания буртика к верхней детали имеет форму тупого конуса. После деформации эта поверхность своей внешней кромкой прилегает по окружности к верхней детали и, при необходимости, проникает в нее.

Также возможно формирование буртика во время процесса получения соединения сваркой трением. Это происходит за счет того, что буртик выполнен в виде расширения, образуемого прижимным инструментом и являющегося частью отверстия в соединительном элементе со стороны, противоположной верхней детали. Этот вариант буртика отличается простотой конструкции, так как отсутствует необходимость в наличии буртика на соединительном элементе с самого начала. Он образуется только за счет расширения стенок отверстия в соединительном элементе и впрессовывается во внутренний конус отверстия верхней детали, благодаря чему также обеспечивается напряженное соединение между верхней деталью и соединительным элементом. Зона сварки трением в предпочтительном варианте осуществления может быть образована кольцевой поверхностью на торце соединительного элемента. В этом случае кольцевая поверхность ограниченной площади под действием вращения и давления соединительного элемента быстро образует зону сварки трением, то есть эта форма особенно удобна для быстрого образования соединения. Также, зона сварки трением может быть образована всей площадью основания торцевой стороны соединительного элемента. При этом достигается особенно большая площадь зоны сварки трением, которая, соответственно, может выдерживать большие нагрузки.

Для удобства приведения соединительного элемента во вращение и оказания на него давления сторона соединительного элемента, противоположная верхней детали, предпочтительно имеет форму поперечного сечения, соответствующую сечению патрона приводного устройства. В частности, это может быть шестигранник, который впоследствии может вставляться в соответствующий шестигранник патрона приводного устройства. Также это может быть стержень, который будет удерживаться в снабженном соответствующей выемкой патроне приводного устройства, или соединительный элемент может иметь полое поперечное сечение на приводимой стороне, подходящее для приема стержневидного патрона приводного устройства.

В варианте соединительного элемента с полым поперечным сечением приводимой стороны эта полость может дополнительно иметь внутренний конус, который впоследствии выгодным образом будет служить для введения прижимного инструмента. Такой прижимной инструмент предпочтительно имеет внешний конус, соответствующий внутреннему конусу, причем внутренний конус впоследствии может быть соответственно расширен наружу, или буртик может быть деформирован таким образом, что он будет прижат к верхней детали.

Сам соединительный элемент может быть выполнен в виде охватывающей детали или резьбового стержня, благодаря чему на соединительный элемент или к соединительному элементу можно крепить другие детали.

Создание прижимного усилия буртика можно облегчить за счет того, что соединительный элемент выполняется в виде патрубка с насечкой по окружности, которая при сжатии спрессовывается настолько, что буртик плотно прилегает к верхней детали.

В целях автоматизации изготовления может быть целесообразной форма соединительного элемента, допускающая или упрощающая его автоматическую подачу. Это может осуществляться, например, за счет того, что соединительный элемент соединен с прижимным инструментом в месте предопределенного излома, при этом прижимной инструмент выполнен с возможностью отрыва в месте предопределенного излома в конце процесса сварки трением в результате усиления давления. Такая форма особенно удобна в случае использования особо короткого соединительного элемента, который сам по себе малопригоден для автоматической подачи, однако благодаря его удлинению прижимным инструментом, который соединен с соединительным элементом в месте предопределенного излома, может удобно управляться посредством известных подающих устройств. При этом прижимной инструмент не создает помех процессу сварки, так как он впоследствии отламывается в месте предопределенного излома и, при необходимости, может быть отведен в сторону.

Буртик соединительного элемента со стороны свариваемых деталей может быть снабжен кольцевым утолщением, которое при прижатии к верхней детали противодействует боковому смещению соединительного элемента и, кроме того, осуществляет уплотнение. Благодаря этому создается препятствие для проникновения посторонних элементов, в частности влаги, в область зоны сварки трением. Особенно эффективно закаленное кольцевое утолщение.

Краткое описание чертежей

На фигурах представлены варианты исполнения изобретения. На фигурах изображено:

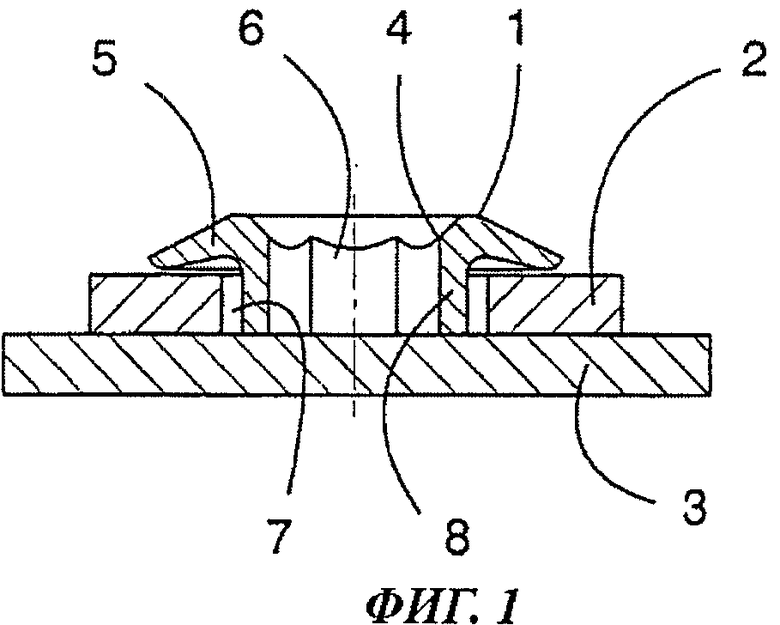

Фигура 1: установленный в отверстие верхней детали соединительный элемент с полым поперечным сечением приводимой стороны и неприваренной кольцевой поверхностью, предназначенной для контакта с верхней деталью, вид в разрезе.

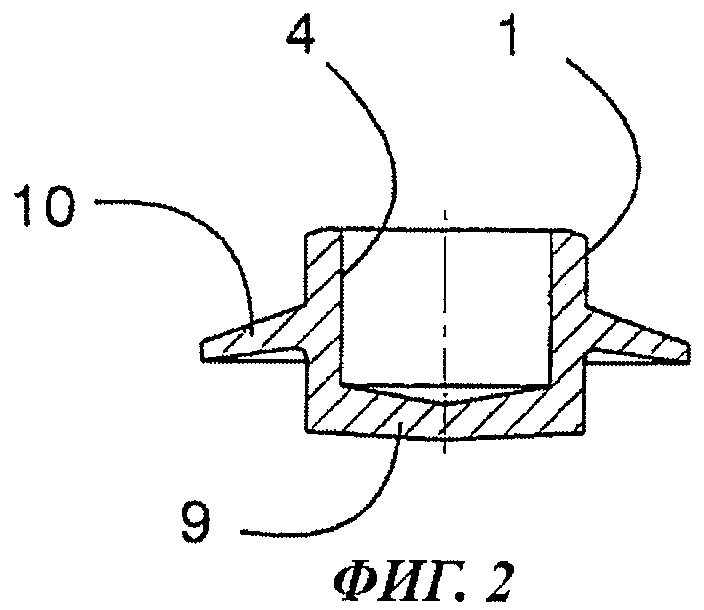

Фигура 2: аналогичный соединительный элемент, у которого в процессе сварки трением участвует вся площадь поперечного сечения его торцевой стороны, вид в разрезе.

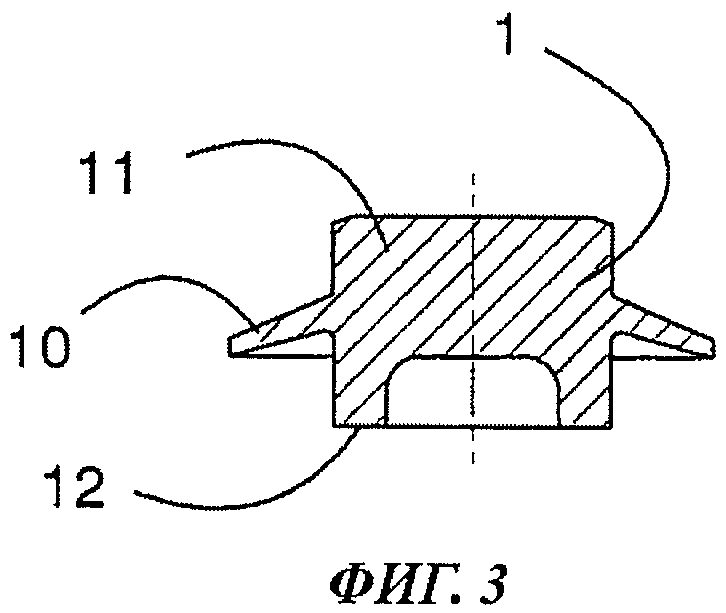

Фигура 3: соединительный элемент, аналогичный элементу, представленному на фигуре 1, без полого поперечного сечения приводимой стороны, вид в разрезе.

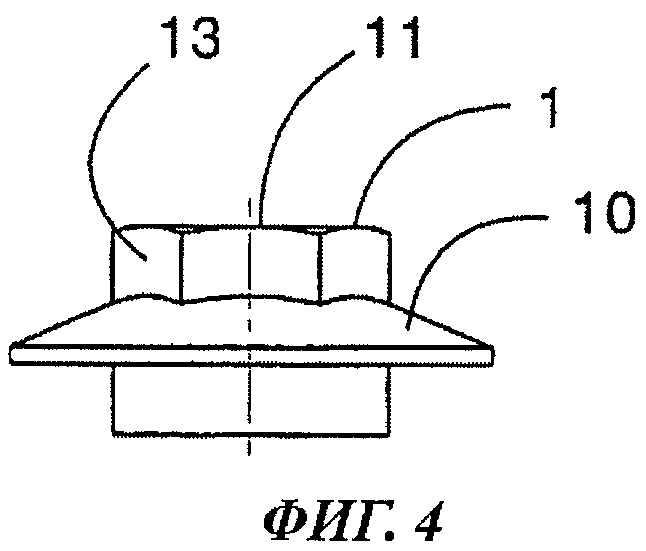

Фигура 4: соединительный элемент согласно фигуре 3, вид не в разрезе.

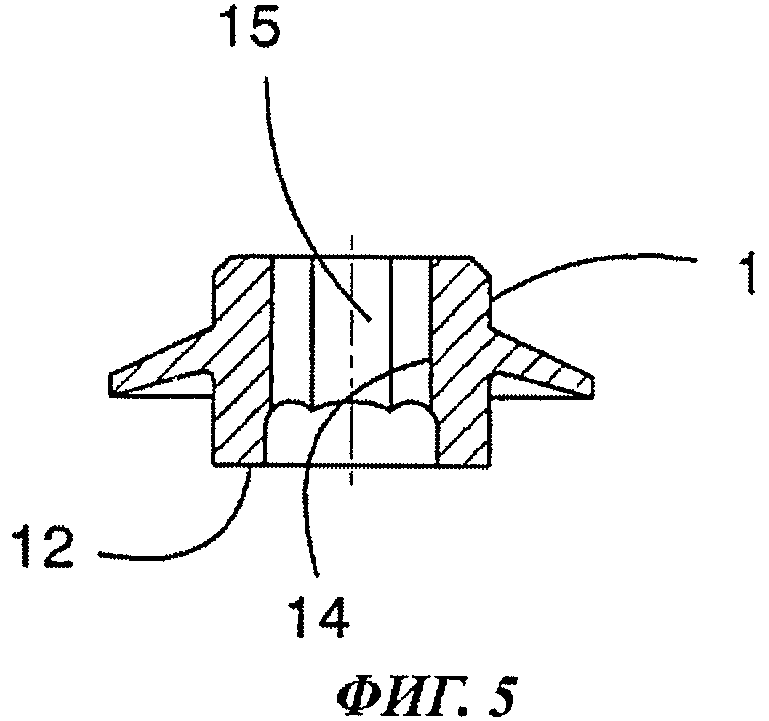

Фигура 5: соединительный элемент согласно фигуре 1, с полым поперечным сечением приводимой стороны и кольцевой поверхностью.

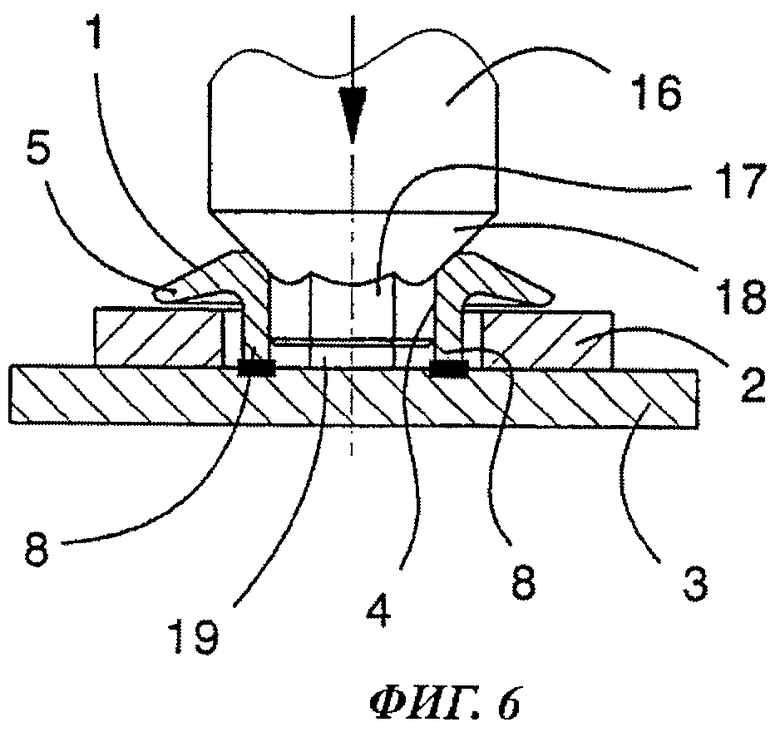

Фигура 6: вариант, аналогичный фигуре 1, с прижимным инструментом в рабочей позиции и сформированной зоной сварки трением.

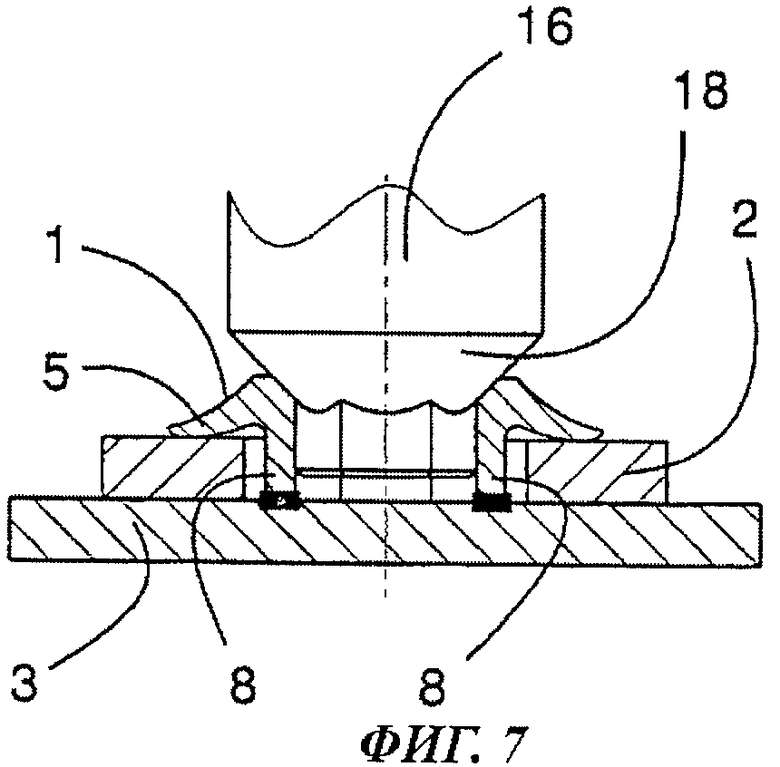

Фигура 7: конструкция согласно фигуре 6 после прижатия прижимного инструмента и деформации буртика.

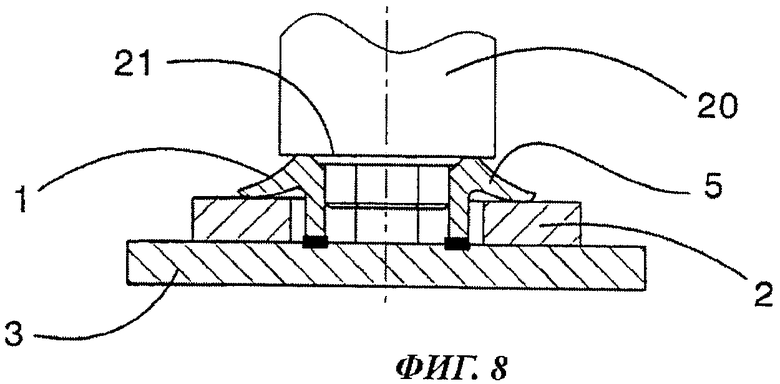

Фигура 8: отличающийся вариант прижимного инструмента.

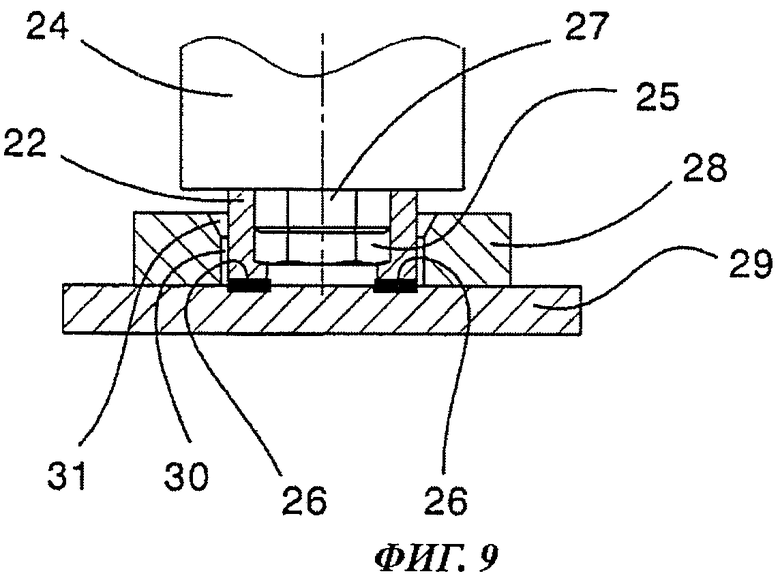

Фигура 9: соединительный элемент, установленный в верхнюю деталь в варианте, допускающем сжатие и выдавливание буртика.

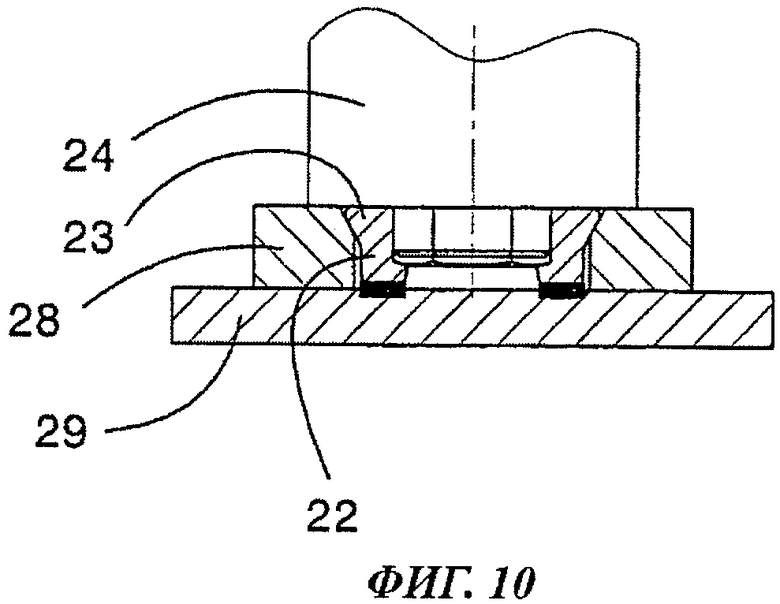

Фигура 10: вариант согласно фигуре 9 после прижатия прижимного инструмента и формирования ориентированного радиально наружу конического буртика, который впоследствии вдавливается во внутренний конус верхней детали.

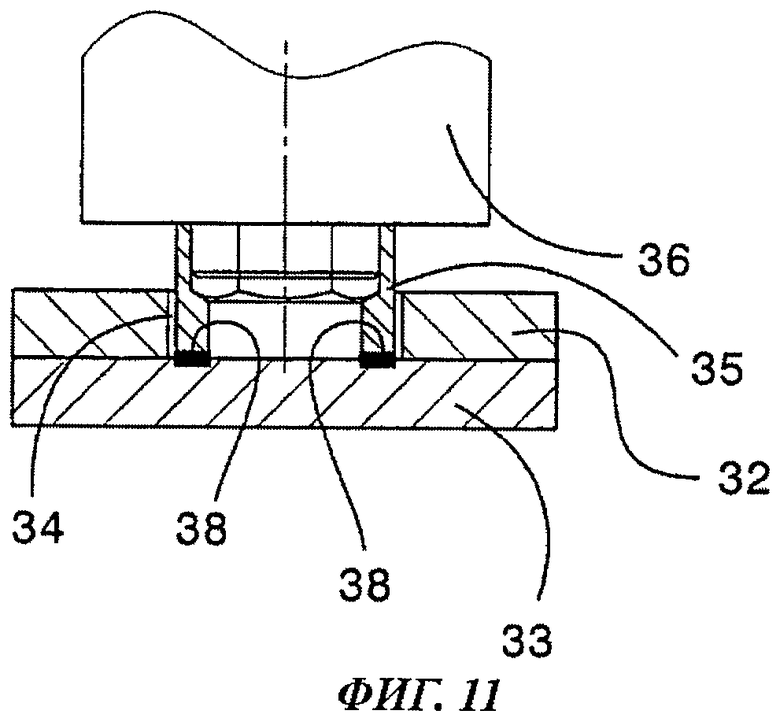

Фигуры 11 и 12: вариант согласно фигуре 9, в котором, при сжатом соединительном элементе, как показано на фигуре 12, формируется внешнее кольцевое утолщение на соединительном элементе, образующее буртик.

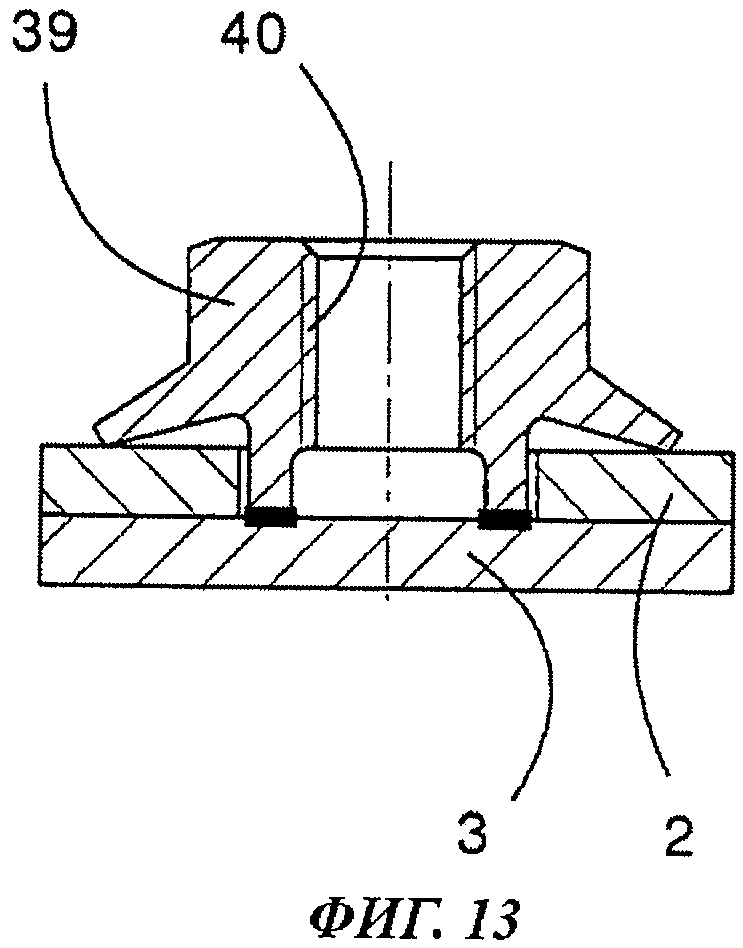

Фигура 13: соединительный элемент, выполненный в виде охватывающей детали.

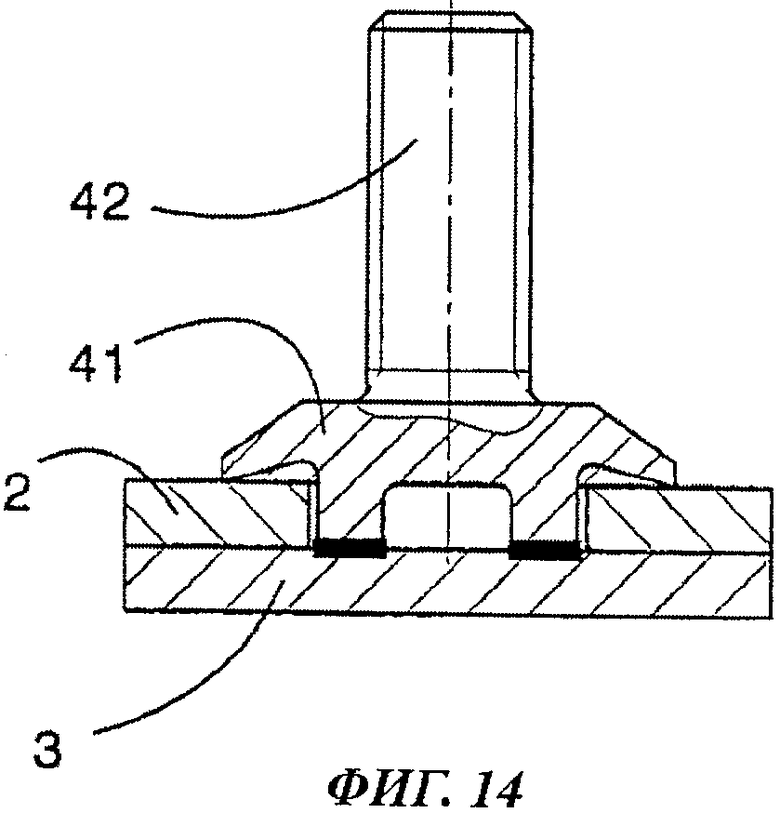

Фигура 14: соединительный элемент, выполненный в виде резьбового стержня.

Фигура 15: соединительный элемент с насечкой, обеспечивающей опрессовывание соединительного элемента.

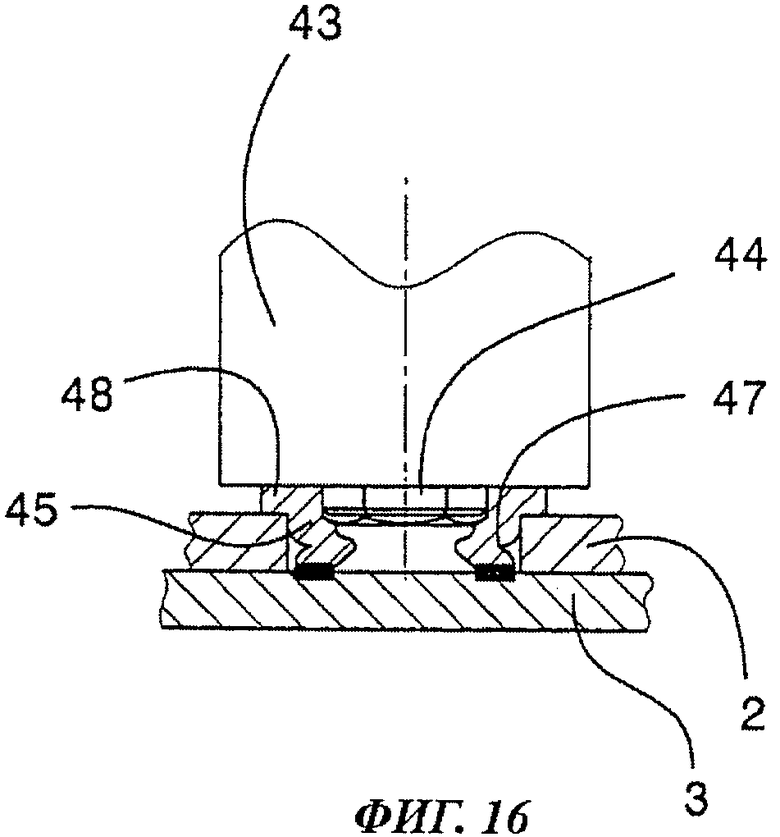

Фигура 16: опрессованный соединительный элемент.

Фигура 17: соединительный элемент, который соединен с прижимным инструментом в месте предопределенного излома.

Фигура 18: прижатый соединительный элемент с разрушением по месту предопределенного излома.

Фигура 19: прижатый соединительный элемент и отведенный от него прижимной инструмент.

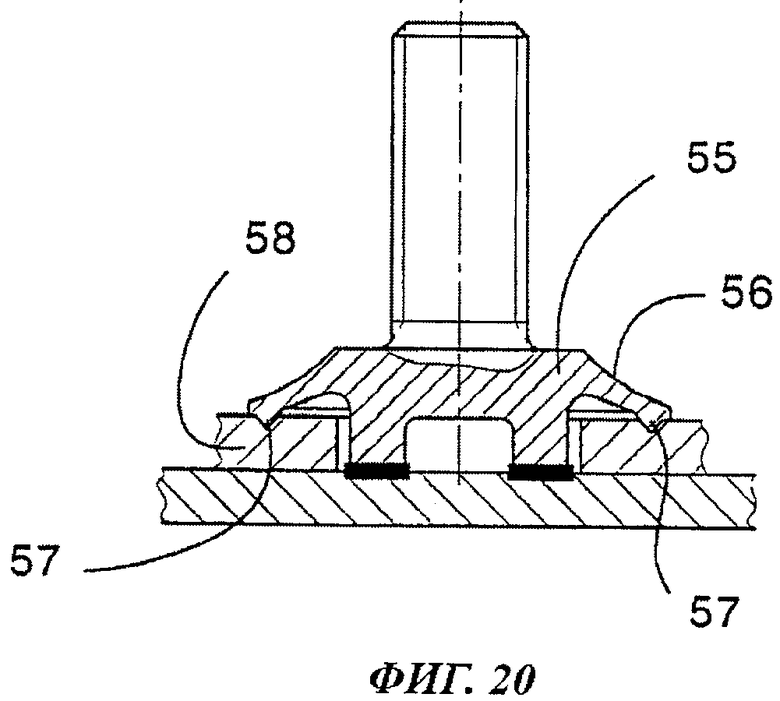

Фигура 20: соединительный элемент в форме стержня с кольцевым утолщением на буртике.

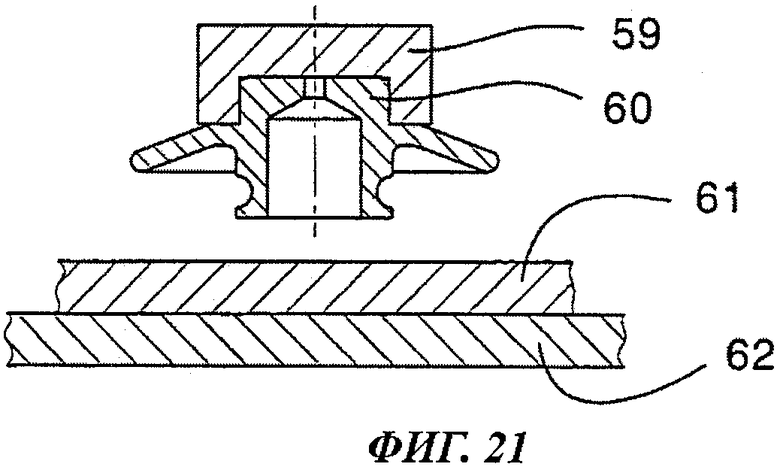

Фигура 21: соединительный элемент с прижимным инструментом в рабочей позиции, предназначенный для установки на верхнюю деталь без отверстия.

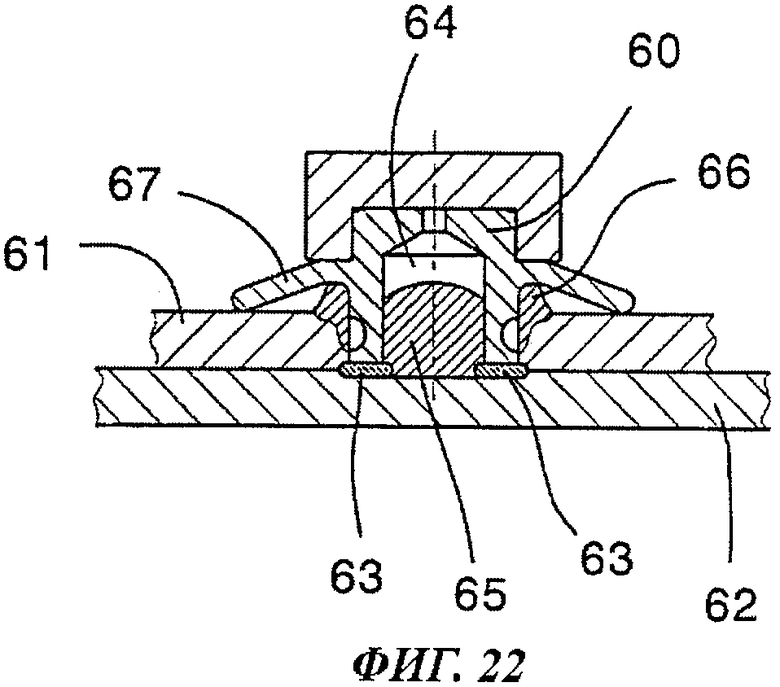

Фигура 22: протертый сквозь верхнюю деталь соединительный элемент с материалом верхней детали, попавшим во внутреннее отверстие.

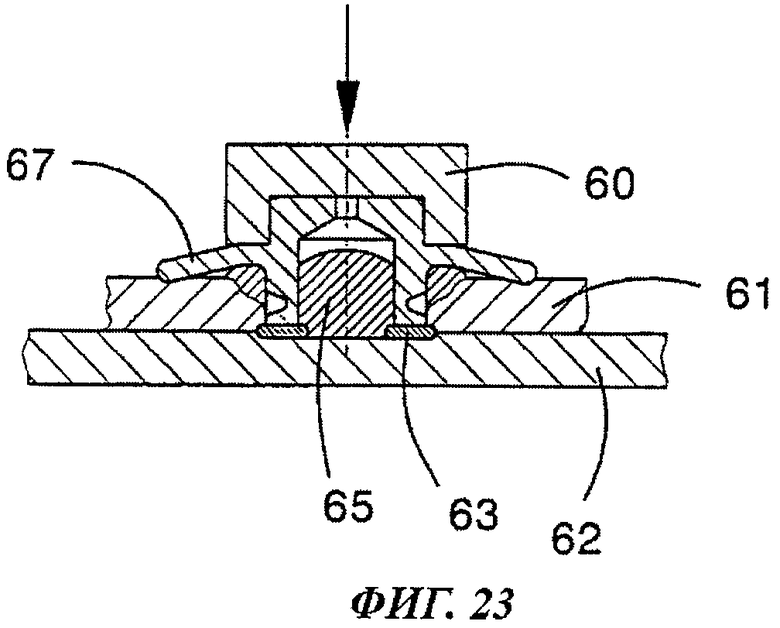

Фигура 23: конструкция, аналогичная фигуре 22, после особого прижатия соединительного элемента.

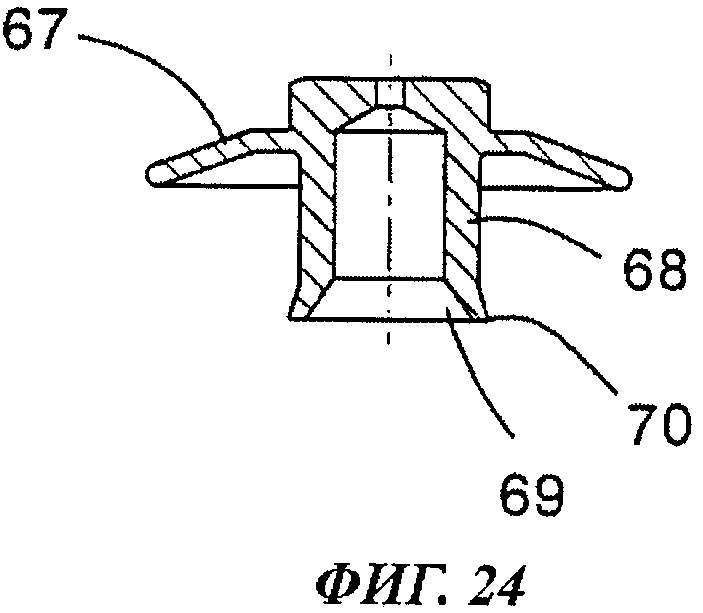

Фигура 24: полый соединительный элемент с радиально внешней кольцевой режущей кромкой, обращенной к свариваемым деталям.

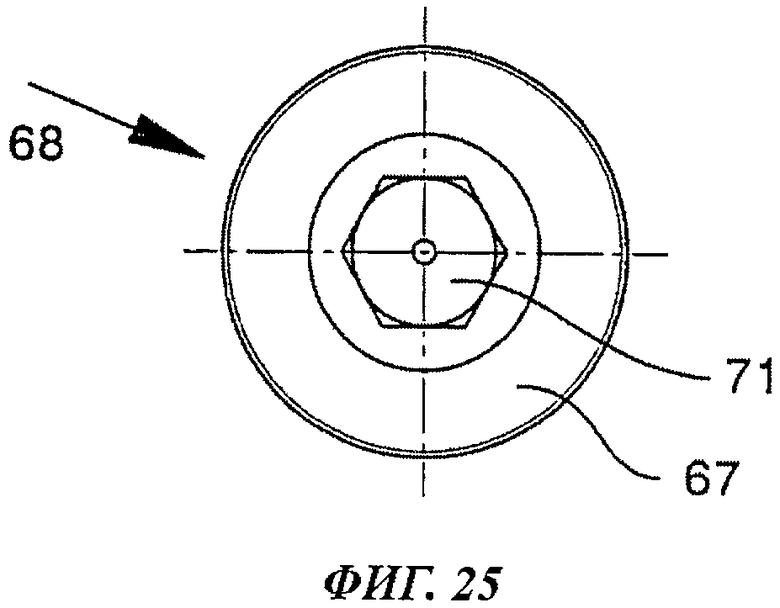

Фигура 25: вид сверху соединительного элемента согласно фигуре 24.

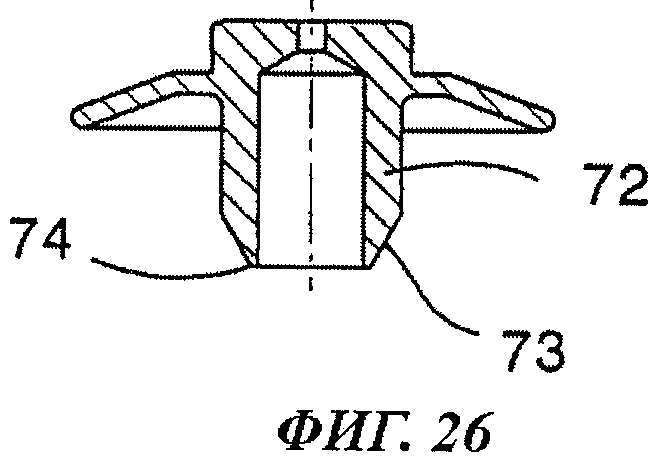

Фигура 26: отличающийся вариант соединительного элемента согласно фигуре 24 с радиально внутренней кольцевой режущей кромкой.

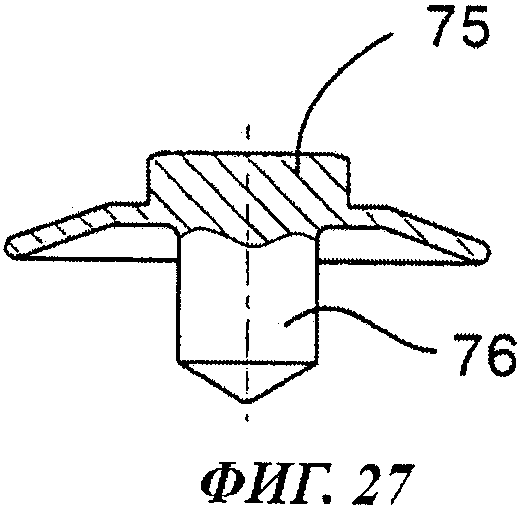

Фигура 27: соединительный элемент с массивной внутренней частью и торцевой стороной в виде тупого конуса.

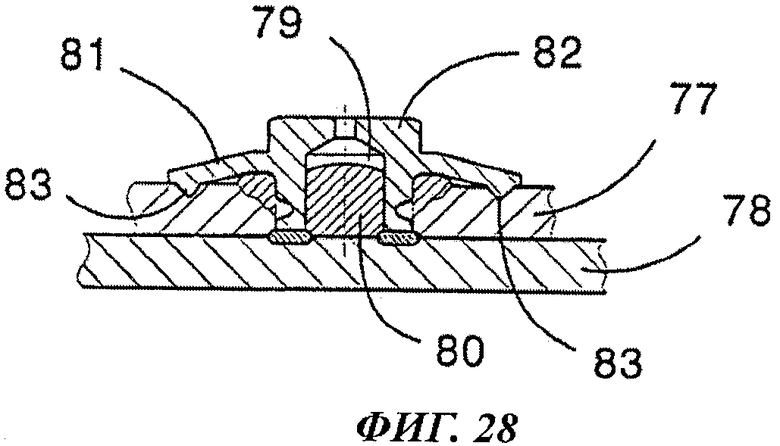

Фигура 28: соединение, выполненное сваркой трением, аналогичное фигуре 23, с кольцевым утолщением на буртике.

Осуществление изобретения

На фигуре 1 показано соединение соединительного элемента 1 с двумя плоскими, прилегающими друг к другу деталями, а именно верхней деталью 2 и нижней деталью 3. Соединительный элемент, который будет подробно описан в дальнейшем, состоит из внутренней части 4, от которой радиально наружу выступает буртик 5. Буртик 5 выполнен в виде конической шайбы, которая представляет собой единое целое с внутренней частью 4. Толщина буртика 5 уменьшается наружу, так что буртик 5 под давлением, приложенным к его внешней кромке, демонстрирует известную осевую гибкость. Соединительный элемент 1 выполнен в виде полого патрубка, в котором предусмотрен внутренний шестигранник, образующий гнездо для привода. В это гнездо может вводиться шестигранный инструмент в виде стержня, предназначенный для приведения соединительного элемента 1 во вращение, что также будет подробно описано в дальнейшем. Соединительный элемент 1 устанавливается в отверстие 7 верхней детали 2, своей кольцевой поверхностью 8 он посажен на обращенную к нему сторону нижнего соединительного элемента 3, где позднее, как описано ниже, будет сформирована зона сварки трением.

На фигурах 2-5 представлены варианты соединительного элемента 1. На фигуре 2 показан разрез соединительного элемента с полой внутренней частью 4, он имеет основание 9, торцевая сторона которого предназначена для формирования зоны сварки трением. На внутренней части 4 расположен выступающий наружу буртик 10, сечение которого аналогично буртику 5 с фигуры 1.

Соединительный элемент 1 согласно разрезу, представленному на фигуре 3, состоит из массивной в целом внутренней части 11, которая в направлении установки на нижнюю деталь выполнена в виде кольцевой поверхности 12, предназначенной для формирования зоны сварки трением. От внутренней части 11 наружу выступает буртик 10, форма которого соответствует буртику 10 с фигуры 2.

На фигуре 4 представлен цельный вид соединительного элемента 1 с фигуры 3, на котором видно, что внутренняя часть 11 имеет форму внешнего шестигранника 13 и, тем самым, может приводиться во вращение приводным инструментом с внутренним шестигранником.

На фигуре 5 представлен отличающийся вариант соединительного элемента 1 согласно фигурам 3 и 4 в разрезе, в котором внутренняя часть 14 содержит сквозную полость, предназначенную для формирования гнезда под внутренний шестигранник 15. Соединительный элемент 1 согласно фигуре 5, аналогично фигурам 3 и 4, снабжен кольцевой поверхностью 12, предназначенной для формирования зоны сварки трением.

На фигуре 6 представлена конструкция согласно фигуре 1 вместе с прижимным инструментом 16, шестигранный прижимной стержень 17 которого входит во внутренний шестигранник 19 соединительного элемента 1. При этом внешний конус 18 при вдавливании прижимного инструмента 16 выдавливает верхнюю кромку соединительного элемента 1, благодаря чему буртик 5 выдавливается в направлении верхней детали 2. Кроме того, внутренняя часть 4 своей кольцевой поверхностью 8 соприкасается с обращенной к ней поверхностью нижней детали 3. Закрашенная черным область в месте соприкосновения означает, что в этом месте при вращении прижимного инструмента 16 и прижимании соединительного элемента 1 выделяющаяся при трении теплота формирует зону сварки трением, которая при охлаждении создает прочное соединение между нижней деталью 3 и соединительным элементом 1.

На фигуре 6 показан результат выполнения первого этапа способа формирования зоны сварки трением согласно изобретению. После формирования этой зоны прижимной инструмент 16 останавливается, однако его давление на соединительный элемент 1 сохраняется.

С момента остановки вращения прижимного инструмента 16 начинается второй этап способа согласно изобретению, согласно которому прижимной инструмент 16, как показано на фигуре 7, увеличивает давление на соединительный элемент 1. При этом буртик 5 соединительного элемента 1 изгибается, становится более плоским и, соответственно, оказывает большое давление на соответствующую поверхность верхней детали 2. Тем самым, создается соединение между двумя деталями 2 и 3, а именно посредством соединительного элемента 1, который с одной стороны своей кольцевой поверхностью 8 и сформированной там зоной сварки трением жестко соединен с нижней деталью 3, а своим слегка изогнутым буртиком 5 давит на верхнюю деталь 2 в направлении нижней детали 3. В итоге обе детали удерживаются соединительным элементом 1 в прижатом друг к другу положении.

На фигуре 8 представлен отличающийся вариант прижимного инструмента. Прижимной инструмент 20 согласно фигуре 8 имеет в целом ровную радиальную поверхность 21 прилегания, которая, аналогично воздействию на соединительный элемент 1 согласно фигуре 7, выдавливает сбоку наружу свой буртик 5, который при этом прижимается к соответствующей поверхности верхней детали. Исходя из сказанного, вариант на фигуре 8 соответствует варианту на фигуре 7, так что можно не пояснять функциональное назначение отдельных элементов на фигуре 7.

На фигурах 9 и 10 представлен вариант соединительного элемента 22, у которого буртик 23 формируется в ходе процесса прижимания прижимным инструментом 24. На фигуре 9 показан соединительный элемент 22 сначала в виде цилиндрической в целом детали с внутренним шестигранником 25 и кольцевой поверхностью 26, которая в данном случае закрашена черным, что означает сформировавшуюся зону сварки трением. Во внутренний шестигранник 25 входит шестигранный стержень 27 прижимного инструмента 24. Верхняя деталь 28, в отверстие 30 которой входит соединительный элемент 22, снабжена внутренним конусом 31, который расположен на обращенной к прижимному инструменту 24 стороне верхней детали 28. Этот внутренний конус 31 освобождает пространство, в которое будет попадать спрессованный при вдавливании соединительного элемента 22 прижимным инструментом 24 материал, из которого будет сформирован выступающий радиально наружу из стенки соединительного элемента 22 конический буртик 23. Этот буртик показан на фигуре 10.

На фигуре 10 представлена конструкция согласно фигуре 9 по завершении первого этапа при остановленном прижимном инструменте 24. При этом на втором этапе осевое давление, оказываемое прижимным инструментом 24, опрессовывает стенки соединительного элемента 22 таким образом, что их материал выступает конусом наружу во внутренний конус 31 и, тем самым, формирует буртик 23, которым верхняя деталь 28 постоянно прижимается к нижней детали 29.

На фигурах 11 и 12 представлен отличающийся вариант буртика, выдавленного из соединительного элемента прижимным инструментом. Согласно фигурам 11 и 12 детали (верхняя деталь 32 и нижняя деталь 33) наложены одна на другую, причем в верхней детали 32 предусмотрено отверстие 34. В отверстие 34 установлен соединительный элемент 35, который имеет внутренний шестигранник аналогично фигуре 9 и приводится во вращение соответствующим внешним шестигранником прижимного инструмента 36. В отношении привода см. пояснения к фигурам 8 и 9. Согласно фигуре 12 приводящий инструмент 36 оказывает настолько сильное давление на сторону соединительного элемента 35, обращенную к прижимному инструменту 36, что из соединительного элемента 35 выдавливается кольцевое утолщение 37, выполняющее функции буртика и, тем самым, прижимающее верхнюю деталь 32 к нижней детали 33. Нижняя деталь 33 через кольцевую поверхность 38 посредством закрашенной черным зоны сварки трением соединяется с нижней деталью 33, причем прижатие утолщения 37 к соответствующей поверхности верхней детали 32 обеспечивает постоянное жесткое соединение обеих деталей 32 и 33.

Соединительный элемент, представленный на вышеуказанных фигурах, может быть выполнен как в виде охватывающей детали, так и в виде резьбового стержня.

Согласно фигуре 13 соединительный элемент 39 имеет сквозное резьбовое отверстие 40, так что соединяющий обе детали 2 и 3 соединительный элемент 39 может также использоваться для крепления на свою резьбу 40 прочих элементов.

На фигуре 14 представлен вариант соединительного элемента 41 в виде резьбового стержня 42, который жестко соединен с основной частью соединительного элемента 41. Соединение соединительного элемента 39 или 41 с верхней деталью 2 и нижней деталью 3 происходит способом, который описан, например, в связи с фигурой 6.

Варианты согласно фигурам 13 и 14 могут использоваться для различных целей, например для формирования заземления. Прочие возможные деформации соединительного элемента представлены на фигурах 15 и 16. Согласно фигуре 15 прижимной инструмент 43 шестигранным стержнем 44 прижимает соединительный элемент 45 к нижней детали 3. Благодаря насечке 46 по окружности соединительного элемента 45 становится возможным спрессовывание, причем в конце процесса прижимания опрессованный соединительный элемент 45 имеет форму, показанную на фигуре 16. Насечка 46 соединительного элемента 45, показанная на фигуре 15, деформируется в узкую кольцевую бороздку 47, причем предусмотренный на соединительном элементе 45 буртик 48 плотно прилегает к верхней детали 2. Благодаря этому соединительный элемент 45 надежно удерживает вместе детали 2 и 3.

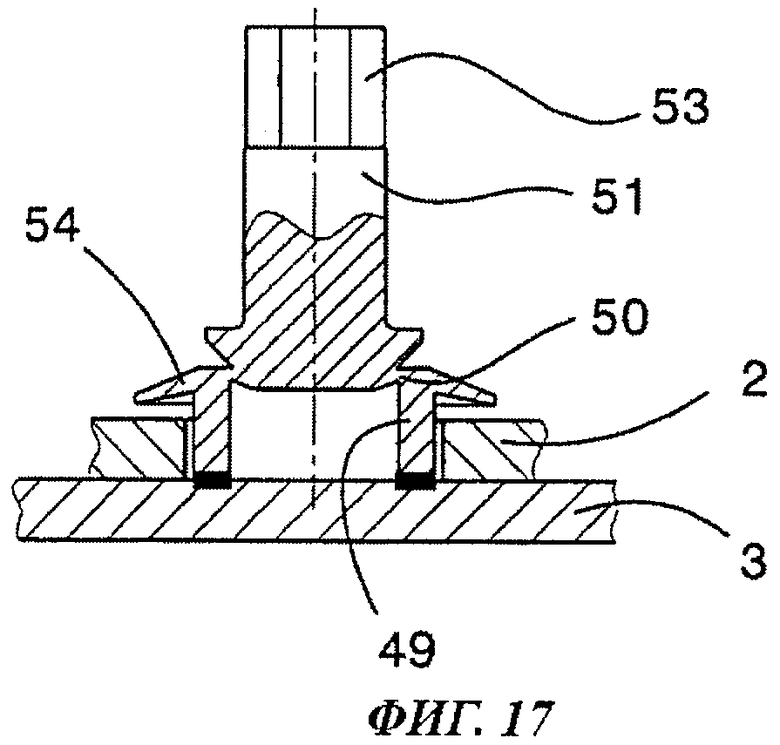

Другой особый вариант соединительного элемента следует из фигур 17-19, согласно которым соединительный элемент сначала путем соединения с прижимным инструментом увеличивается в размерах. Это особенно удобно для системы автоматической подачи, посредством которой трудно подавать и правильно ориентировать относительно обрабатываемой поверхности особо малые соединительные элементы. Такое удлинение соединительного элемента достигается за счет того, что собственно соединительный элемент, соответствующий фигуре 1, жестко соединяется с прижимным инструментом.

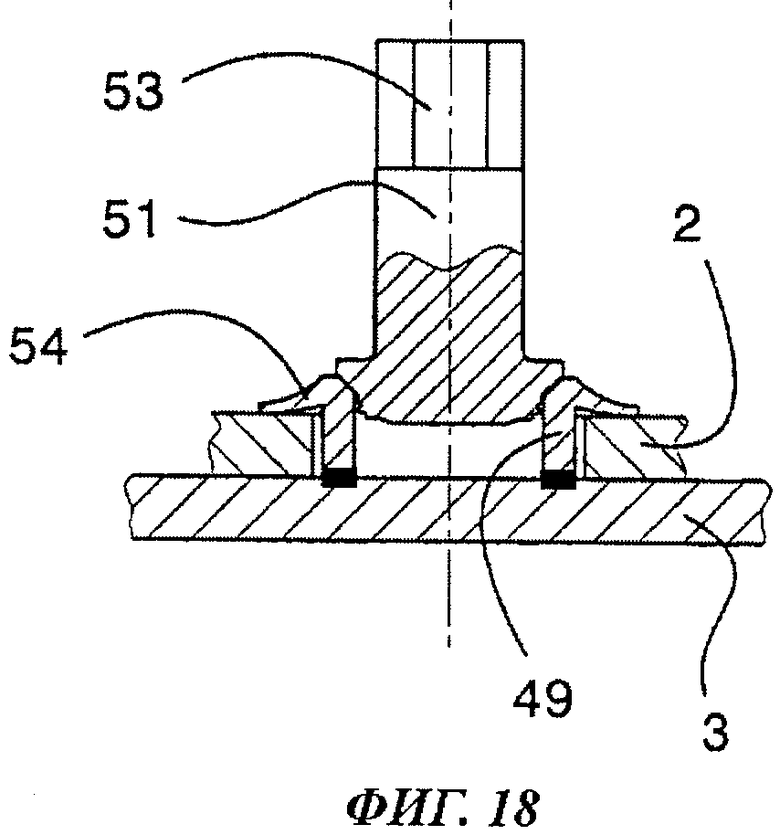

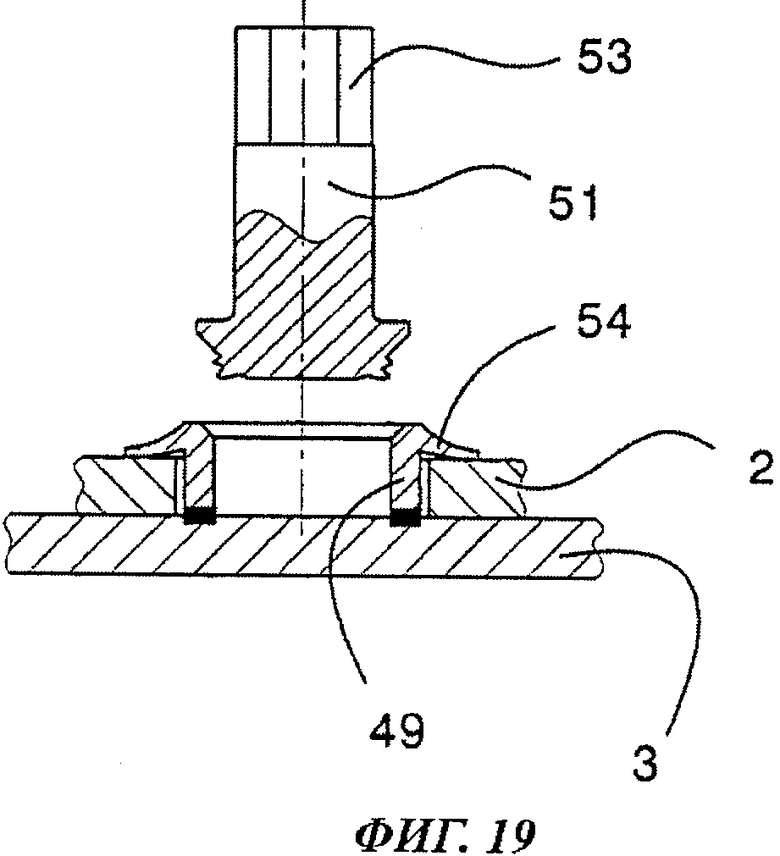

Согласно фигуре 17 соединительный элемент 49 соединен с прижимным инструментом 51 в месте 50 предопределенного излома как единое целое, причем обращенная к соединительному элементу 49 сторона имеет форму конуса 52, действие которого во время процесса сварки трением описано в связи с фигурами 6 и 7. Прижимной инструмент 51 образован стержнем, обратная сторона которого представляет собой шестигранник 53, который предназначен для крепления в приводящем инструменте. При прижатии соединительного элемента 49 и последующем процессе сварки трением (как было описано в отношении предыдущих фигур) в конце путем увеличения давления прижимного инструмента 51 место 50 предопределенного излома разрушается. Благодаря этому конус 52 прижимного инструмента 51 может частично проникать во внутреннюю полость соединительного элемента 49 и соответственно деформировать при этом буртик 54 соединительного элемента 49 (см. фигуру 18). В итоге соединительный элемент 49, соединенный с нижней деталью 3 посредством сварки трением, приобретает форму, соответствующую фигуре 7. По завершении сварки трением прижимной инструмент 51 может быть отведен от соединительного элемента 49 (см. фигуру 19), так что прижимной инструмент 51 более не будет нарушать образованное соединительным элементом 49 напряженное соединение деталей 2 и 3.

На фигуре 20 представлено соединение сваркой трением, максимально соответствующее соединению согласно фигуре 14, так что здесь можно сослаться на эту фигуру. Соединительный элемент 55 на внешней кромке буртика 56 имеет кольцевое утолщение 57, которое на всю свою высоту вдавлено в материал верхней детали 58. Кольцевое утолщение 57, соединенное с верхней деталью 58, образует особое уплотнение буртика 56 относительно верхней детали 58, а также противодействует боковому смещению соединительного элемента 55.

На фигуре 21 показан соединенный с вращающим и прижимным инструментом 59 соединительный элемент 60, установленный на верхнюю деталь 61, не имеющую отверстия. На фигуре 22 показан соединенный с обеими деталями 61 и 62 соединительный элемент 60, причем между соединительным элементом 60 и нижней деталью 62 сформирована зона 63 сварки трением. Во внутреннюю полость 64 соединительного элемента 60 попадает материал 65, выдавленный при пластической деформации верхней детали 61, причем пластически деформированный в ходе проникновения в верхнюю деталь 61 материал 66 откладывается также под буртиком 67.

На фигуре 23 представлена конструкция согласно фигуре 22, а именно конструкция после дополнительного прижатия соединительного элемента 60 к обеим деталям 61 и 62, причем буртик 67 немного выгнут назад и, тем самым, может развивать силу упругости при проникновении в верхнюю деталь 61.

На фигуре 24 показан полый соединительный элемент 68, который, в принципе, аналогичен соединительным элементам, показанным на фигурах 1-5. На его торцевой стороне, обращенной к свариваемым деталям, в конусообразном отверстии 69 находится обращенная наружу режущая кромка 70. Такая форма облегчает продавливание соединительного элемента 68 через не имеющую отверстия верхнюю деталь и выдавливание вытесняемого материала вовнутрь.

На фигуре 25 показан вид сверху соединительного элемента согласно фигуре 24, причем дополнительно показано, что соединительный элемент 68 на обратной стороне выполнен в виде шестигранника 71, который может входить в имеющий соответствующую форму прижимной инструмент.

На фигуре 26 представлен следующий соединительный элемент 72, отличающийся от соединительного элемента согласно фигуре 24 тем, что на его торцевой стороне имеется внешний конус 73, оканчивающийся внутренней режущей кромкой 74. Эта режущая кромка также облегчает продавливание соединительного элемента 72 через не имеющую отверстия верхнюю деталь и выдавливание вытесняемого материала наружу.

На фигуре 27 представлен соединительный элемент 75, внутренняя часть которого имеет форму стержня 76, то есть соединительный элемент 75 представляет собой конструктивный элемент без отверстий.

На фигуре 28 показано соединение сваркой трением верхней детали 77, которая изначально не имела отверстий, и нижней детали 78, причем аналогично фигуре 22 в полость 79 соединительного элемента 82 затекает материал 80, образовавшийся в результате расплавления соответствующей части верхней детали 77. Дополнительно буртик 81 соединительного элемента 82 снабжен кольцевым утолщением 83, которое на всю свою высоту проникает в материал верхней детали 77. В этой части конструкция соответствует фигуре 20.

Изобретение может быть использовано при соединении сваркой трением нескольких плоских, прилегающих друг к другу деталей, удерживаемых вместе посредством соединительного элемента. Соединительный элемент (1) имеет буртик (5) со стороны верхней детали (2). На первом этапе соединения осуществляют сварку трением путем вращения соединительного элемента (1) и приложения к нему давления до формирования зоны сварки между торцевой стороной соединительного элемента и нижней деталью (3). На втором этапе после остановки вращения соединительного элемента (1) к нему прикладывают давление посредством прижимного инструмента, которое обеспечивает прижатие буртика (5) за счет его деформации к верхней детали (2) до создания удерживающего напряжения, направленного в сторону нижней детали. Благодаря прижатию буртика на втором этапе, на верхнюю деталь оказывается постоянное давление, не зависящее от формы и конечного состояния соединения сваркой трением. 2 н. и 21 з.п. ф-лы, 28 ил.

1. Способ получения соединения плоских, прилегающих друг к другу деталей (2, 3), включающий использование соединительного элемента (1, 22, 35, 39), имеющего буртик (5, 10, 23) со стороны верхней детали (2, 28, 32) и сварку трением, при этом осуществляют первый этап соединения, включающий сварку трением путем вращения соединительного элемента (1, 22, 35, 39) и приложения к нему давления до формирования зоны сварки между торцевой стороной соединительного элемента и нижней деталью (3), а после остановки вращения соединительного элемента (1, 22, 35, 39) осуществляют второй этап, при котором к соединительному элементу (1, 22, 35, 39) посредством прижимного инструмента прикладывают давление, обеспечивающее прижатие буртика (5, 10, 23) за счет его деформации к верхней детали (2, 28, 32) до создания удерживающего напряжения, направленного в сторону нижней детали.

2. Способ по п.1, отличающийся тем, что при наличии в верхней детали (2, 28, 32) отверстия (7, 30, 34) соединительный элемент (1, 22, 35, 39) проводят через него до формирования зоны сварки трением на нижней детали (3, 29, 33).

3. Способ по п.1, отличающийся тем, что при отсутствии отверстия в верхней детали (2, 28, 32) расплавляют ее за счет вращения соединительного элемента (1, 22, 35, 39) и приложения к нему давления с формированием зоны сварки трением между торцевой стороной соединительного элемента и нижней деталью (3, 29, 33).

4. Способ по п.1, отличающийся тем, что используют соединительный элемент (1), форма поперечного сечения (13, 15) которого со стороны, противоположной верхней детали, соответствует форме поперечного сечения патрона приводного устройства.

5. Способ по п.4, отличающийся тем, что используют соединительный элемент, выполненный с внутренним конусом для приема прижимного инструмента (18).

6. Способ по п.5, отличающийся тем, что используют соединительный элемент в виде охватывающей детали.

7. Способ по п.1, отличающийся тем, что используют соединительный элемент в виде резьбового стержня.

8. Способ по п.1, отличающийся тем, что используют соединительный элемент (45), выполненный в виде патрубка с насечкой (46) по окружности, который спрессовывают при сжатии с обеспечением плотного прилегания буртика (48) к верхней детали (2).

9. Способ по п.1, отличающийся тем, что используют соединительный элемент (49), соединенный с прижимным инструментом (51) в месте (50) предопределенного излома, при этом прижимной инструмент выполнен с возможностью отрыва в месте предопределенного излома в конце процесса сварки трением в результате усиления давления.

10. Соединение плоских, прилегающих друг к другу деталей (2, 3), содержащее соединительный элемент (1, 22, 39), имеющий буртик (5, 10, 23) со стороны верхней детали (2, 28, 32), и соединенный с нижней деталью (3) сваркой трением в зоне между торцевой стороной соединительного элемента и нижней деталью (3), при этом соединение между верхней деталью (2, 28, 32) и соединительным элементом (1, 22, 39) образовано за счет деформации буртика (5) и прижима к верхней детали (2, 28, 32) в результате приложения к нему давления, обеспечивающего создание удерживающего напряжения, направленного в сторону нижней детали.

11. Соединение по п.10, отличающееся тем, что поверхность прилегания буртика (5) к верхней детали (2) имеет коническую форму с тупым углом при вершине конуса, причем указанный буртик после деформации своей внешней кромкой прилегает по окружности к верхней детали (2) или проникает в нее.

12. Соединение по п.10, отличающееся тем, что буртик (23) образован прижимным инструментом за счет расширения стенок отверстия в соединительном элементе (22).

13. Соединение по п.12, отличающееся тем, что расширение после деформации впрессовано во внутренний конус (31) отверстия (30) верхней детали (28).

14. Соединение по п.10, отличающееся тем, что зона сварки трением образована кольцевой поверхностью (38) на торцевой стороне соединительного элемента (22).

15. Соединение по п.10, отличающееся тем, что зона сварки трением образована всей площадью основания (9) на торцевой стороне соединительного элемента (1).

16. Соединение по п.10, отличающееся тем, что получено с использованием соединительного элемента (1), форма поперечного сечения (13, 15) которого со стороны, противоположной верхней детали, соответствует форме поперечного сечения патрона приводного устройства.

17. Соединение по п.16, отличающееся тем, что получено с использованием соединительного элемента, выполненного с внутренним конусом для приема прижимного инструмента (18).

18. Соединение по п.17, отличающееся тем, что получено с использованием соединительного элемента в виде охватывающей детали.

19. Соединение по п.10, отличающееся тем, что получено с использованием соединительного элемента в виде резьбового стержня.

20. Соединение по п.10, отличающееся тем, что получено с использованием соединительного элемента (45), выполненного в виде патрубка с насечкой (46) по окружности, который спрессовывают при сжатии с обеспечением плотного прилегания буртика (48) к верхней детали (2).

21. Соединение по п.10, отличающееся тем, что получено с использованием соединительного элемента (49), соединенного с прижимным инструментом (51) в месте (50) предопределенного излома, при этом прижимной инструмент выполнен с возможностью отрыва в месте предопределенного излома в конце процесса сварки трением в результате усиления давления.

22. Соединение по п.10, отличающееся тем, что буртик (81) соединительного элемента (82) снабжен кольцевым утолщением (83).

23. Соединение по п.22, отличающееся тем, что кольцевое утолщение соединительного элемента закалено.

| US 3477115 А, 11.11.1969 | |||

| Способ получения заклепочных соединений | 1980 |

|

SU889342A1 |

| US 3495321 А, 17.02.1970 | |||

| US 4359813 А, 23.11.1982 | |||

| DE 4125748 A1, 04.02.1993. | |||

Авторы

Даты

2012-05-27—Публикация

2007-09-14—Подача