Изобретение относится к области электромагнитной импульсной сварки и служит для приваривания металлического листа к металлической конструкции. Оно включает в себя источник силового питания, подключенный посредством электрического проводника к электромагнитной катушке, рабочая часть которой проходит в непосредственной близости от металлического листа, расположенного на некотором расстоянии от металлической конструкции. В известном уровне техники такой вид сварки известен под названием «сварка взрывом», во время которой металлический лист для соединения с другой металлической частью наносит удар узкой, в виде полосы, частью своей поверхности по металлической части под острым углом и со скоростью, как минимум, 100 м/с, что соответствует, по меньшей мере, 360 км/ч. Еще одной особенностью этого метода является то, что металлический лист перед свариванием располагается на некотором расстоянии от металлической детали, которое используется для ускорения во время его движения. Во время движения листа воздух между металлическими деталями приобретает значительное ускорение и, сжимаясь, действует практически как твердый инструмент, очищая оксидный слой с поверхности металлических частей. При этом очищенные металлические поверхности контактируют друг с другом, пластично деформируясь, пока не сблизятся до атомных расстояний так, что силы связей атомной кристаллической решетки начинают взаимодействовать, обеспечивая сваривание деталей между собой. В одном известном в этой области деятельности методе сварки для создания давления используется детонация заряда взрывчатого вещества. Для сваривания двух металлических пластин, располагающихся горизонтально одна над другой, на поверхность верхней металлической пластины со стороны противоположной свариваемой поверхности наносится тонкий слой взрывчатого вещества. Поверх этого слоя взрывчатки укладывается более тяжелая по отношению к силе взрыва пластина. После этого заряд взрывчатого вещества воспламеняется либо с края пластины, либо по ее центру с целью его детонирования. Образуется взрывная волна, распространяющаяся в сторону передней части металлической пластины. Благодаря расположенной сверху массивной пластине волна сжатия не может свободно распространяться вверх и «ударяет» расположенной под слоем взрывчатого вещества металлической пластиной по второй металлической пластине или металлической корпусной детали, расположенной под ней.

В результате действия инерции масс тем не менее верхняя металлическая пластина не сдвигается целиком, а только немного прогибает часть металлического листа, расположенную под зоной детонации, и ударяет по лежащему в основании металлическому листу. В прототипе известного уровня техники вместо взрывчатого вещества для частичного ускорения металлического листа используется электромагнитная катушка и магнитное поле, создаваемое ею путем подачи электромагнитного импульса. С этой целью в непосредственной близости от привариваемого металлического листа располагается электромагнитная катушка, и по ней импульсами пропускается очень высокий ток. Ток генерирует первичное магнитное поле, которое создает вихревые токи в металлической пластине. Вихревые токи, в свою очередь, создают вторичное магнитное поле, которое противоположно по направлению первичному магнитному полю, так что два магнитных поля отталкиваются друг от друга. В конечном итоге к первой пластине кратковременно прилагается очень высокое усилие, частично ее деформируя, ускоряя и ударяя ею по второй металлической пластине. В патенте JP 2008055505 показана подходящая для этого электромагнитная катушка. В принципе, она состоит из прямоугольной металлической пластины, в которой с одной стороны прорезаны два параллельных по отношению друг к другу разреза. В результате этого металлической пластине придается форма буквы Е. Расположенная по центру нога буквы Е подсоединена к одному полюсу источника тока, а две наружные ноги параллельно по отношению друг к другу подсоединены к другому полюсу источника тока. Ток протекает по центральной ноге в катушку и выходит из нее через две другие ноги. В результате этого образуется магнитное поле, имеющее наибольшую интенсивность в области центральной ноги. В связи с этим центральная нога Е-образной электромагнитной катушки располагается параллельно и на небольшом расстоянии от зоны, в которой должна производиться сварка металлического листа. Самым большим недостатком до сих пор, на практике, является то, что известные на сегодняшний день катушки имеют короткий срок службы, так как они должны прикладывать противодействующие силы, необходимые для ускорения и деформации металлической пластины, а также подвергаются сильному нагреванию в результате падения напряжения на ее активном сопротивлении. Следующим недостатком является то, что из-за большого импульса тока катушка нагружается сама по себе. Две наружные ноги Е-образной катушки притягиваются друг к другу, так как ток протекает по ним в одном направлении. Однако они отталкиваются центральной ногой, так как ток по ней протекает в противоположном направлении. Так как оба эти воздействия полностью друг друга не компенсируют, ноги подвергаются воздействию крутящего момента в направлении того участка катушки, который проходит перпендикулярно к соединяющей обе ноги ее части, и воздействие этого крутящего момента после многочисленных применений приводит к обламыванию ног. Следующий недостаток происходит из-за того, что центральная нога для достижения лучшего результата выполнена относительно узкой для обеспечения в этой зоне особенно высокой плотности тока и, как следствие, высокой интенсивности магнитного поля. Это приводит к относительно высокому значению активного сопротивления центральной ноги и, по этой причине, тепловая нагрузка на эту часть катушки является самой высокой. Поэтому в этой нагруженной зоне всегда существует угроза преждевременного разламывания катушки. На фоне этого целью данного изобретения является создание катушки для приваривания посредством электромагнитной импульсной сварки металлических листов к металлическим частям, которая могла бы выдерживать большие нагрузки по сравнению с прототипами известного уровня техники, и при этом можно было бы ожидать более продолжительного срока службы. В качестве решения изобретение предусматривает большее поперечное сечение пассивной части катушки по сравнению с активной ее частью в той зоне ее поверхности, которая прилегает и взаимосвязана с охлаждающим изолятором, материал которого имеет относительно высокую теплопроводность по сравнению с материалом катушки и относительно низкую магнитную и электрическую проводимость. На практике для приваривания металлической пластины к металлической части через катушку пропускается большой импульс тока, а в качестве источника питания используется, как минимум, одна конденсаторная батарея. Посредством этого создается сильное магнитное поле точечного заряда или линейного тока, которое создает вихревые токи в металлическом листе. Генерируемая при этом противодействующая сила создает такое высокое давление, что область магнитного поля точечного заряда или линейного тока металлической пластины отталкивается катушкой и ускоряется до очень высокой скорости. При проведении испытаний в области наивысшей интенсивности магнитного поля электромагнитной катушки скорости металлического листа достигали 720 метров в секунду, что соответствует 2600 километрам в час. При таких скоростях прилегающие зоны металлического листа, из-за их большой инерции масс, не ускоряются до такой же скорости, а деформируются. Инерция масс тех зон металлического листа, которые даже более удалены, в каждом случае ограничивают деформацию листового металла до зоны, форма которой напоминает полосу, внутри которой металл деформируется до профиля, напоминающего букву S. С ростом магнитного поля эта деформация распространяется, образуя форму S по поверхности вдоль передней части. Эта двигающаяся с такой высокой скоростью и имеющая форму S передняя часть листового металла соударяется с металлической деталью. При этом воздух между металлическими деталями сильно ускоряется и сжимается так, что даже может достигать сверхзвуковой скорости, что приводит к хорошо известному сверхзвуковому удару. Самые верхние атомные слои листового металла и металлической детали и, как следствие, пленки окисленного металла, располагающейся на каждой металлической поверхности, ускоряются с высокой скоростью в пространстве между листовым металлом и металлической деталью. Два пограничных слоя металлической детали и металлического листа не сжимаются под воздействием давления, а в течение короткого промежутка времени протекают, как жидкость в направлении детонации; границы зерна при этом в значительной степени сохраняются. Ближайшие к границе слои попеременно скапливаются и сталкиваются друг с другом так, что волнообразно образуется зона сварки. Ее волновой фронт всегда проходит перпендикулярно направлению распространения процесса сталкивания слоев, также как распространяется волна по поверхности воды от упавшего в нее камня. Волна в зоне сварки напоминает ориентированные поперечно ребра песка, образуемые убегающей волной. По аналогии с волнами в воде волны в граничной поверхности металла могут накладываться друг на друга или даже сворачиваться. Только тогда, когда вихревой поток перед гребнем волны становится слишком сильным, в этом месте происходит плавление или формирование интерметаллического соединения. В результате при ударе листового металла по металлической части, расположенной под ним, активируются силы связей атомной кристаллической решетки в попарно падающих атомах, которые, как описано выше для «сварки взрывом», сваривают листовой металл и металлическую часть. Поскольку соединение, в основном, происходит в результате кратковременного воздействия высокого давления, температура плавления участвующих в этом процессе металлов достигается только в очень небольшой по глубине зоне вдоль соединительной поверхности. Ее глубина обычно составляет от 0,5 до 5 мкм. Так как тепло очень быстро отводится из этой зоны в металл среды, то сохраняются микроструктура и структура зерна металла. В отличие от обычной сварки плавлением со сравнительно очень большими зонами псевдоожижения в соответствии с изобретением во время затвердевания после сварки образуется чрезвычайно мелкозернистая структура, что обеспечивает высокую прочность и пластичность полученного соединения.

Таким образом, в отличие от сварки плавлением, не происходит смешивание двух соединяемых между собой металлов, что в различных комбинациях металлов приводит к образованию хрупких интерметаллических фаз. В соответствии с изобретением с помощью устройства электромагнитной импульсной сварки могут быть получены очень однородные и выдерживающие высокие нагрузки сварочные швы, особенно между металлами, имеющими различные температуры плавления. Например, алюминиевые листы могут привариваться к стальным балкам или соединять между собой листы меди и титана. Что касается катушки, то в соответствии с изобретением размер токопроводящего сечения имеет очень четкое различие между так называемой «пассивной частью» катушки - под которой сварка не происходит - и «активной частью» катушки, под которой происходит сваривание металлов. В активной части ток «скапливается» на относительно очень малой по площади поверхности, проходя через значительно меньшее сечение, в результате чего под этой поверхностью получается очень надежный сварочный шов. С другой стороны под пассивной частью из-за ее намного большего поперечного сечения напряженность магнитного поля настолько мала, что в этой зоне металлического листа генерируются намного меньшие по величине или ничтожно малые вихревые токи, так что металлический лист в этой области ускоряется и деформируется незначительно. Крайне желаемая концентрация магнитного поля на исключительно активной части катушки в прототипе известного уровня техники под названием «воздушная катушка» без изолятора или поддержки ведет к обламыванию активной части после относительно незначительного количества применений в случае приложения противодействующей силы в процессе импульсной сварки. Если и далее увеличивать плотность тока в активной части с целью дальнейшего увеличения интенсивности магнитного поля, то активная часть нагреется до такой степени, что начнет плавиться. Этот известный принцип используется в выключателях с плавкими предохранителями. Так же как и активная часть катушки изобретения плавкий проводник выключателя имеет значительно меньшее сечение по сравнению с другими участками токопроводящей цепи. В отличие от устройства электромагнитной сварки выключатель с плавкими предохранителями наоборот умышленно поставляется как расходный материал. Основной идеей изобретения является сохранение активной части катушки от результатов влияния этих сил путем приведения ее активной части в контакт с, по крайней мере, одним охлаждающим изолятором. Как следует из названия, такое решение позволяет рассеивать остатки тепла в активной части, а также изолировать ее. Исходя из этого, охлаждающий изолятор должен иметь высокую теплопроводность и низкую электропроводность. Еще одной функцией охлаждающего изолятора, которая не включена в его название, является поддержка активной части. В случае, когда катушка имеет форму буквы Е, охлаждающий изолятор, к примеру, не позволяет активной и пассивной частям войти в контакт между собой. Нитрид бора является наиболее подходящим материалом для охлаждающего изолятора. Нитрид бора, химическая формула которого -BN, является бор-азотным соединением, которое существует в двух стабильных модификациях - α-BN и β-BN. Его теплопроводность почти в 5 раз выше, чем у меди. Кроме того, нитрид бора имеет исключительно низкую магнитную и электрическую проводимость. Принцип частичного контактирования охлаждающего изолятора с активной частью катушки для электромагнитной импульсной сварки может применяться в катушках различной формы. Одним из примеров является катушка в форме буквы Е, которая упоминалась выше в качестве прототипа известного уровня техники. Она состоит из удлиненного профиля в качестве активной части, прикрываемого по длине с каждой из противоположных сторон пассивной частью. Обе пассивные части выступают параллельно активной части и на некотором расстоянии от нее. В соответствии с изобретением в данном случае изолятор вставляется в два проема между активной и двумя пассивными частями и контактирует по всей площади контакта с обеими частями. Еще одной подходящей для электромагнитной импульсной сварки конструкцией катушки является двухобмоточная конструкция или, другими словами, катушка с двумя обмотками. Особенно интересным конструктивным исполнением является то, в котором все части катушки, за исключением соединительного проводящего замкнутого контура, превращающего обмотки в одну плоскость, представляют собой одну пластину. При таком конструктивном исполнении активные части обеих обмоток расположены параллельно по отношению друг к другу и на некотором расстоянии друг от друга. На поверхности, располагающейся с противоположной стороны от воздушного проема между двумя активными частями, в каждом случае размещается охлаждающий изолятор, на противоположной поверхности которого располагаются пассивные части каждой из обмоток. Таким образом, каждая из двух обмоток этой катушки соотносится с одной половиной описанной выше катушки в форме буквы E. Преимущество такой катушки с двумя обмотками заключается в том, что плотность тока и, как следствие, напряженность магнитного поля удваивается по сравнению с катушкой с одной обмоткой. Такое техническое решение было бы невозможно использовать без поддержки каждой активной части пластиной охлаждения, и они были бы уничтожены первым же импульсом.

Следующим интересным техническим решением в конструкции катушки в соответствии с изобретением является так называемая «молотковая катушка». Ее предназначение становится понятным из геометрической формы: «рукоятка» ее молотка образована двумя пассивными частями, которые в основном параллельны по отношению друг к другу и по большей части имеют форму пластины, напротив которой располагается узкая активная часть, ориентированная по отношению к ней в поперечном направлении и выступающая в поперечном направлении за пределы двух пассивных частей, имеющих форму пластины, тем самым образуя головную часть молотковой катушки. В отличие от описанных выше катушек с одной и двумя обмотками такая молотковая катушка не может быть вырезана из цельной металлической пластины. Вместо этого эта интересная конструкция состоит из удлиненного узкого металлического профиля в качестве активной части, из которого в каждом случае с обеих сторон под углом выступают короткие концевые секции, которые в каждом случае подсоединены к пассивной части. Обе концевые секции в каждом случае ориентированы параллельно друг к другу. Целесообразным является то, чтобы поперечное сечение активной части было значительно меньше, чем поперечное сечение двух пассивных частей с тем, чтобы магнитное поле было сконцентрировано в области активной части. Это приводит к чрезвычайно высокой плотности тока в активной части, который не вызывает немедленного ее расплавления, только если последняя в каждом случае соприкасается своими двумя расположенными параллельно поверхностями с охлаждающим изолятором. Для постоянного и надежного соединения этих охлаждающих изоляторов с активной частью изобретение предлагает использовать сплошную металлическую полосу, которая проходит по наружным сторонам вокруг двух охлаждающих изоляторов, или другое свободно располагаемое на взаимно параллельных поверхностях двух охлаждающих изоляторов прижимное устройство. Для получения низкого значения сопротивления при переходе тока от активной части в пассивную часть изобретение предлагает закрепить в каждом случае концевую секцию в канавке, выполненной на большой по площади торцевой поверхности, изготовленной в форме пластины одной из пассивных частей. В соответствии с изобретением нагрузка на катушку во время сварки в дальнейшем снижается благодаря тому, что в зоне перехода из активной части в пассивную, по крайней мере, внутренние края, а в идеале и все поверхности непрерывно закруглены. Это достигается за счет того, что при переходе от активной части в пассивную плотность тока падает непрерывно, а не внезапно, чтобы избежать образования тепловых и механических «мест излома».

Как уже неоднократно упоминалось, в соответствии с изобретением для процесса сварки абсолютно необходимо, чтобы перед привариванием второй металлической детали металлический лист располагался от нее на небольшом расстоянии так, чтобы при возникновении электрического поля ускорение могло происходить за пределами этого расстояния, и лист ударял по другой металлической детали с относительно высокой скоростью и под острым углом. Практика показала, что расстояние в диапазоне от 0,3 до 10 мкм подходит для многих случаев применения. Эксперимент показал, что лучшие результаты были получены, когда воздействие перпендикулярно поверхности еще не произошло, а в течение очень короткого промежутка времени перед ударом листовой металл деформировался до такой степени, что между двумя поверхностями образовывался угол величиной приблизительно от 2 до 30 градусов. Только при таком «наклонно - направленном» столкновении достигается желаемая пластическая деформация и надежное соединение. Путем выбора соответствующего расстояния между двумя металлическими листами, формы катушки и силы тока, протекающего через нее, устанавливается определенный угол столкновения, величина которого составляет от 2 до 30°. Затем при ударе ускоренного участка листа металла по расположенной под ним металлической детали приложенная энергия преобразуется в такое высокое давления сжатия, что обе металлические детали, даже находясь в холодном состоянии, пластично деформируются в пределах очень тонкого пограничного слоя. Для поддержания соответствующего расстояния перед сваркой, в наиболее простом случае, между двумя свариваемыми частями используются соответствующие ограничители или проставки. Для того чтобы каждый раз не перенастраивать расстояние или не использовать проставки, изобретение, в качестве альтернативы, предлагает формировать по крайне мере один выступ и/или удлиненный буртик на поверхности привариваемого листового металла, возвышение которого над прилегаемыми поверхностями листового металла соответствует требуемому для сварки расстоянию между листом металла и металлической пластиной. В качестве первого варианта конструктивного исполнения изобретение рассматривает использование выступа или буртика по центру этого подлежащего свариванию участка металлического листа. Затем активная часть катушки располагается так, чтобы волна сжатия и, как следствие, деформация листа металла в виде буквы S распространялась от бурта. Тем самым достигается то, что сваренная между двумя деталями поверхность простирается вокруг и за пределами выступа или по обе стороны буртика.

Стоит признать, что в центральной точке или вдоль центральной линии сваренной поверхности две металлические детали не соединены между собой, так как сваренная поверхность очень высокого качества простирается по обе стороны от этой точки или этой линии. Во втором альтернативном варианте конструктивного исполнения изобретение предлагает разместить по краю этой зоны свариваемого листа ряд выступов, расположенных на расстоянии друг от друга. Затем сварка должна начинаться по центру между этими выступами и в процессе сварки распространяться до места расположения этих выступов. Затем, в идеале, даже выступы оказываются интегрированы в сваренную поверхность и более не распознаются как таковые. Преимущество просветов между выступами заключается в том, что сформированная при ударе на поверхности металлического листа волна сжатия и начало его деформации могут распространяться между выступами, и, как следствие, обеспечивается достаточное пространство для того, чтобы удаленный с поверхностей обеих металлических частей оксидный слой был удален волной сжатия. Как уже неоднократно упоминалось, характерной чертой сварки в соответствии с изобретением является то, что благодаря навариваемой сверху металлической пластине деформация в виде буквы S распространяется от центра свариваемого участка до его границы. Этот профиль в виде буквы S по краю свариваемого участка можно распознать по впадине с обратной, не свариваемой стороны металлического листа. Если требуется, чтобы после сварки такие углубления не оставались, то перед сваркой можно создавать на металлическом листе направленную в наружную от сопрягаемой детали сторону выпуклость и/или буртик в дополнение к той деформации металлического листа, которая образуется в этом плоском листе металла после сварки. Из-за деформации во время сварки этот выступающий наружу выступ снова «сглаживается», так что в конечном итоге снова образуется ровная поверхность. Следует отметить, что при таком размещении выступа или буртика те области металлического листа, которые не подлежат привариванию ко второй металлической детали, располагаются непосредственно и без интервала на ней, так что волна сжатия, образующаяся во время сварки, возможно, не сможет рассеяться в полной мере. Поскольку удаление оксидного слоя в этом случае может быть затруднено, настоящее изобретение предлагает в качестве альтернативного усовершенствования, чтобы выпуклый выступ или буртик имели некоторое количество относительно небольших выемок по их краю, через которые сможет уйти волна сжатия. Дальнейшее улучшение заключается в том, чтобы сделать выступ и/или буртик, который ранее внедрялся в металл листа, несколько уже, чем привариваемая зона с тем, чтобы сам процесс сварки снова «выравнивал» выступ или буртик. Понятно, что при импульсной сварке металлического листа с ранее сформированными выступами или буртиками сварочное устройство, в дополнение к своим основным функциям, должно также выполнять формовку выступов или буртов для того, чтобы металлический лист нужно было вставлять или фиксировать в предназначенное для этих целей специализированное устройство только один раз. Для этого изобретение предлагает такое конструктивное исполнение, при котором предназначенный для сваривания лист металла вставляется или фиксируется только один раз в предназначенном для этой цели приемном устройстве. Затем на первом этапе технологического процесса, такого, например, как соединение посредством электромагнитной импульсной сварки, в или на поверхности предназначенной для сваривания зоны формируется выступ или буртик. На втором этапе технологического процесса эта зона приваривается к металлической детали. Преимущество такого устройства двойного предназначения заключается в экономии рабочего времени и выигрыше в качестве и надежности за счет устранения одной операции технологического процесса. Более детальное описание и особенности изобретения представлены ниже со ссылкой на три примера. Однако описание не преследует цель ограничить изобретение, а только разъясняет его. На схематическом изображении.

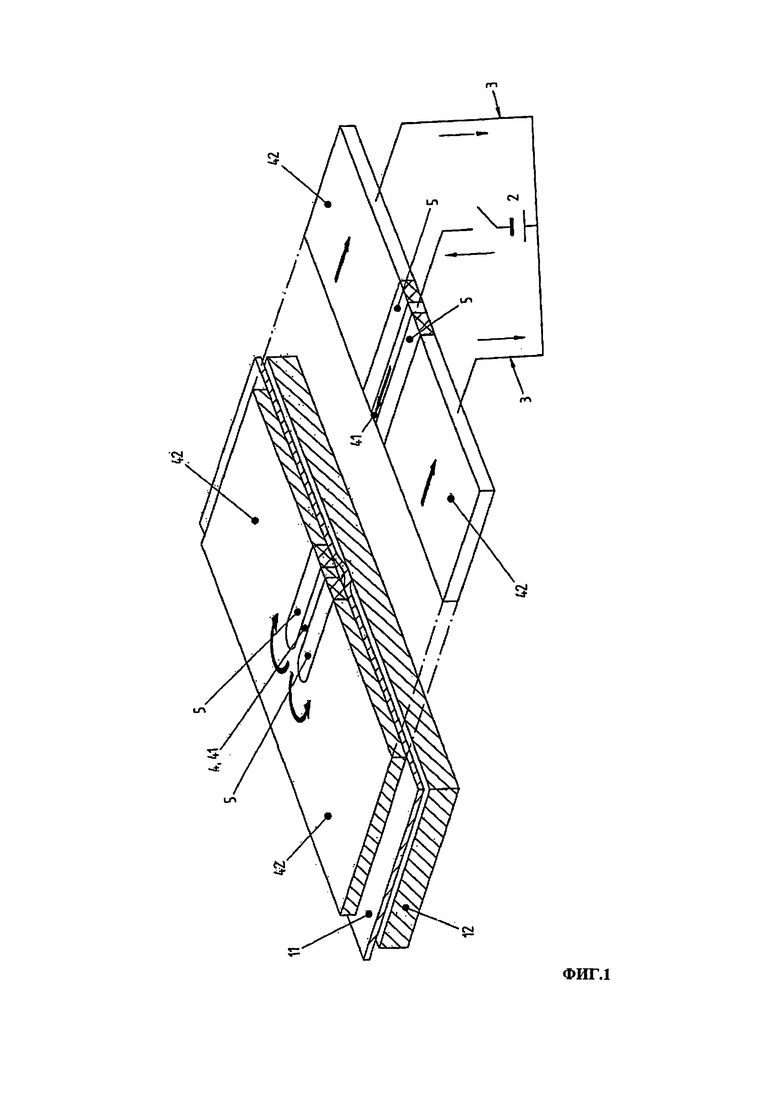

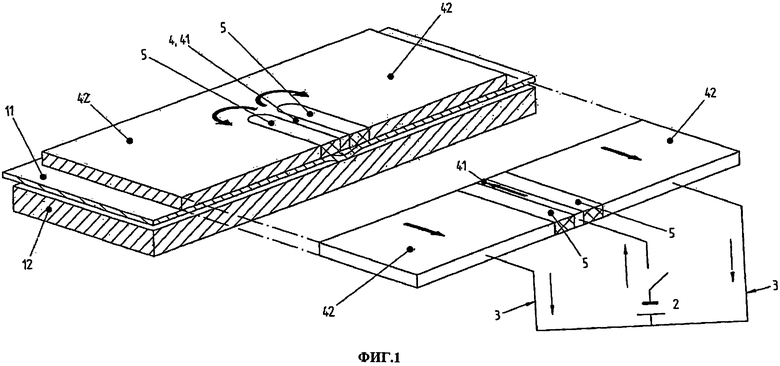

Фигура 1. Показано сечение катушки с одной обмоткой с двумя сваренными между собой металлическими листами.

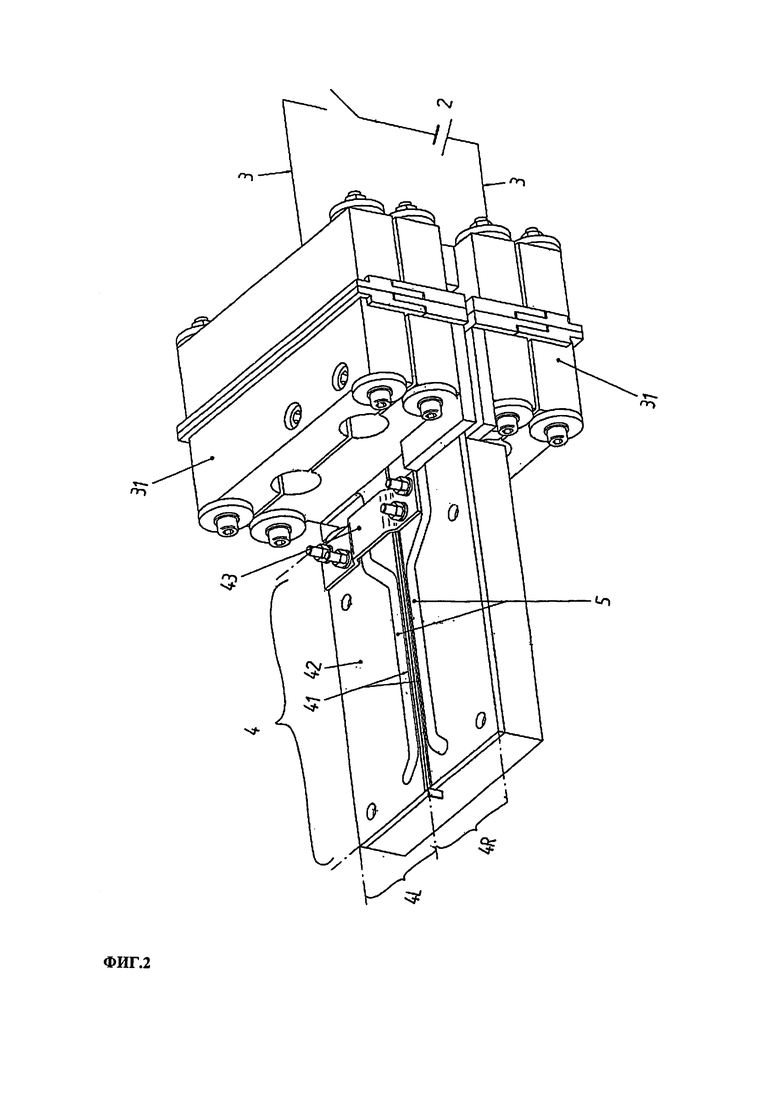

Фигура 2. Показана в проекции катушка с двумя обмотками.

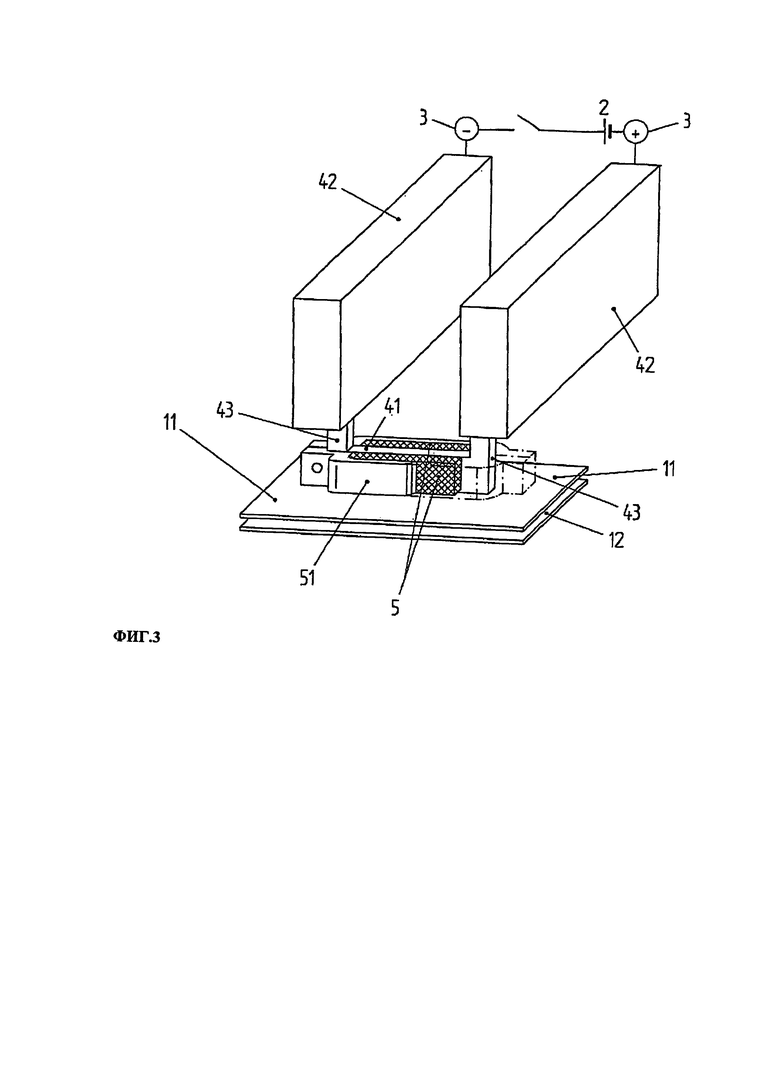

Фигура 3. Показано схематическое изображение «молотковой катушки».

На Фигуре 1 показана в проекции катушка в форме буквы Е со срезом по трем ногам буквы Е. Срез охватывает размещенные снизу и предназначенные для сваривания между собой металлические листы 11, а также металлическую деталь 12, которая располагается под ними. По правую сторону показанного на чертеже разреза катушки 4, по центру можно увидеть активную часть 41. Она в каждом случае соприкасается с двумя, расположенными по разные стороны от нее охлаждающими изоляторами 5, поперечное сечение торцевых поверхностей которых помечено перекрестной штриховкой. Пассивная часть 42 катушки 4 соприкасается с двумя другими поверхностями охлаждающего изолятора 5.

На Фигуре 1 стрелками показано, как электроток протекает от источника электропитания 2 через катушку 4: когда выключатель замкнут, ток поступает в активную часть 41 и затем, протекая через ту часть катушки 4, которая вырезана на чертеже и поэтому не видна, поступает в показанную сверху зону. На Фигуре 1 хорошо видно, что когда ток выходит из активной части 41, он разделяется, и часть его протекает далее в расположенную по левую сторону пассивную часть 42 катушки 4, а другая его часть протекает через расположенную по правую сторону от катушки 4 пассивную часть 42. Ток возвращается назад в проводник 3, проходя через те сечения пассивных частей 42 катушки 4, которые вырезаны на Фигуре 1 и поэтому не видны, пока источник питания 2 снова не будет отключен. Таким образом, из Фигуры 1 видно, что ток протекает по левой и правой электрической цепи. Так как обе цепи перекрываются в активной части 1 в центральной части катушки 4, такая катушка называется «катушкой с одной обмоткой». Несмотря на это из Фигуры 1 хорошо видно, что плотность тока в активной части 41 значительно выше, чем в двух пассивных частях 42. Чтобы это понять, достаточно сравнить площади сечения активной части 41 и сумму площадей сечений двух пассивных частей 42. Из Фигуры 1 видно, что площадь сечения активной части 41 составляет только около одной десятой общей площади сечений пассивных частей 42. Из этого следует, что плотность тока в активной части 41 приблизительно в десять раз выше, чем плотность тока в двух пассивных частях 42. Это соотношение снова помогает понять, почему центральная нога катушки названа «активной частью», так как плотность тока в ней, а значит и напряженность магнитного поля на единицу площади свариваемого металла листа, в десять раз больше, чем в соседних пассивных частях. Из этого следует, что только под активной частью 41 на металлический лист 11 воздействуют такие значительные силы, что заставляют его неожиданно выгнуться вниз по направлению к металлической детали 12. Из Фигуры 1 хорошо видно, что «выгнутый» участок металлического листа 11 при своем движении вниз от плоского металлического листа 12 непрерывно ускорялся для удара по металлической детали 12, и, следовательно, для воздействия с высокой скоростью на тонколистовую зону детали 12. Из Фигуры 1 хорошо понятна суть изобретения, а именно принцип работы охлаждающего изолятора 5, расположенного между активной частью 41 и двумя пассивными частями 42 катушки 4. Понятно, что охлаждающий изолятор 5 прилегает к большей части поверхности активной части 41 и контактирует по такой же площади поверхности с пассивной частью 42.

Так как охлаждающий изолятор 5 является хорошим электрическим изолятором, а также хорошо проводит тепло, из Фигуры 1 хорошо видно, как отходящее тепло передается от активной части 41 через два охлаждающих изолятора 5, граничащих с ним, к расположенным рядом пассивным частям 42. Необходимо также отметить, что в активной части 41 плотность тока приблизительно в десять раз выше, чем в двух пассивных частях 42. По этой причине теплоотдача активного сопротивления активной части 41 в такой же степени выше, чем у пассивных частей, и перепад температуры между активной частью 41 и двумя пассивными частями 42 значителен в той же степени. Из Фигуры 1 также хорошо понятна суть дополнительной функции охлаждающих изоляторов 5, а именно механическая поддержка активной части 41. Опять же, из-за своего малого сечения активная часть 41 никак не может выдерживать такие же механические нагрузки, как две пассивные части 42. Из Фигуры 1 можно понять, что при деформации металлического листа 12 на металл листа воздействует направленная вниз сила. При этом на активную часть 41 катушки 4 воздействует направленная вверх противодействующая сила такой же величины. Сравнение поперечных сечений активной части 41 и двух пассивных частей 42 показывает, что активная часть 41 оказывает значительно меньшее сопротивление этой силе по сравнению с двумя пассивными частями 42. Поэтому приходится очень кстати дополнительная функция двух охлаждающих изоляторов 5, которая позволяет передавить часть действующей почти в вертикальном направлении силы на две значительно более устойчивые к действующим нагрузкам пассивные части 42. На Фигуре 2 в перспективной проекции и в соответствии с изобретением показана конструкция катушки 4 «с двумя обмотками». С левой стороны можно увидеть две обмотки 4L и 4R катушки 4. Из конструкции катушки 4 понятно, что только токовая петля, соединяющая левостороннюю частичную обмотку 4L и правостороннюю частичную обмотку 4R, выступает за пределы плоскости обмоток. Из Фигуры 2 быстро становится понятным то, как ток протекает под токовой петлей 43 в левостороннюю частичную обмотку 4L катушки. По проводнику 3 через соединительный блок 31 ток поступает в катушку 4. Сразу же после его входа он должен «собраться» в значительно меньшем по площади сечении активной части 41. Затем со сравнительно высокой плотностью он протекает через относительно очень тонкую первую активную часть 41, которая проходит параллельно охлаждающему изолятору 5, и с которым она соприкасается. Со своей левой стороны сечение активной части 41 значительно увеличивается и соединяется с первой пассивной частью 42, площадь сечения которой приблизительно в десять раз больше, чем у активной части. Соответственно поэтому уменьшается и плотность тока. Из первой пассивной части 42 левосторонней частичной обмотки 4L ток через токовую петлю 43 по входной шине протекает в левостороннюю частичную обмотку 4R катушки 4. Также профиль второй активной части 41 здесь значительно уменьшается по сравнению с зоной входа. В конце активной части 41 ток также протекает в левостороннюю частичную обмотку 4R и непрерывно поступает во вторую пассивную часть 42 со значительно большим поперечным сечением. Эта часть с большим поперечным сечением посредством блока 31 и проводника 3 подсоединена к источнику электропитания 2. На Фигуре 2 показано настоящее изображение катушки 4 и двух соединительных блоков 1 для проводников 3. Большие цилиндрические проемы, которые можно разглядеть на двух блоках 31 с зажимными контактами, дают представление о том, какие значительные сечения должны быть у токового проводника 3, чтобы через него мог проходить ток очень высокого значения, необходимый для выполнения электромагнитной импульсной сварки. Для большей понятности токовые проводники 3, также как и источник электропитания 2, показаны в виде символов на принципиальной электрической схеме. Из Фигуры 2 понятно, что ток дважды протекает через активную зону катушки 4, а именно через две активные части 41 двух частичных обмоток 4 L и 4 R. Вполне вероятно, что по этой причине плотность тока приблизительно в два раза больше, чем у катушки с одной обмоткой. На Фигуре 2 тем не менее очень хорошо видно, что для этой цели требуется чрезвычайно малое сечение активных частей. Без охлаждающих изоляторов, соприкасающихся с активной частью, активные части будут сломаны и даже могут расплавиться. На Фигуре 2 показано, что очень даже вероятно, что охлаждающие изоляторы 5, в дополнение к своим основным функциям, могут служить в качестве механической поддержки активных частей 41, опираясь на пассивные части 42. На Фигуре 3 в перспективной проекции показано схематическое изображение базовой конструкции, так называемой «молотковой катушки» и металлического листа 11, привариваемого под активной частью 41 к металлической детали 12. Очень легко заметить, что для этой цели две металлические детали 11 и 12 расположены на некотором расстоянии друг от друга. В этой конструкции две пассивные части 42 в каждом случае представляют собой две пластины, которые расположены параллельно друг к другу и на некотором расстоянии друг от друга. На практике они поддерживаются друг на друге посредством изолирующих элементов, которые здесь не показаны. С передней части эти два пассивных элемента 42 соединены между собой при помощи двух перпендикулярно ориентированных, выгнутых вверх концевых секций 43 активной части 41. Горизонтальная активная часть 41 вместе с двумя концевыми секциями 43 образует токовый проводник в виде петли, поперечное сечение которого значительно меньше поперечных сечений пассивных частей 42, через которые проходит ток. В показанной на рисунке конструкции один охлаждающий изолятор 5 в каждом случае соприкасается с обеими сторонами активной части 41, при этом активная часть 41 контактирует по всей площади прилегания. Для удерживания двух охлаждающих изоляторов 5 по обе стороны активной части 41 используется показанное на Фигуре 3 прижимное устройство 51, которое по периметру охватывает два охлаждающих изолятора. Полностью показана только та часть, которая видна с левой передней стороны, остальные части по контуру помечены пунктирной линией. В этой конструкции прижимное устройство 51 состоит из двух металлических частей в виде буквы U, которые уже прижаты к двум охлаждающим изоляторам 5. На рисунке показана только половина передней части прижимной петли. С левой стороны показано, как половина прижимного устройства 51 подсоединяется к другой половине прижимного устройства 51 посредством винтового соединения. Для большей понятности контуры правых половин передней прижимной петли и задней прижимной петли отмечены пунктирной линией, так что только четвертая часть прижимного устройства 1 изображена на Фигуре 3 в виде изъятой из устройства части. Как и на Фигурах 1 и 2, токовые проводники 3, источник питания 2 и пускатель показаны только в виде блок-схемы, а не в перспективной проекции.

Список условных обозначений

11 Металлический лист, изделие, привариваемое к металлической детали 12

12 Металлическая часть, изделие, привариваемое к металлическому листу 11

2 Источник электропитания, обеспечивающий подачу импульса тока в катушку 4

3 Токовый проводник, соединяющий источник электропитания с катушкой 4

31 Соединительный блок, соединяющий токовый проводник с катушкой 4

4 Катушка

41 Активные части катушки 4 с очень высокой плотностью тока, выполняющие сварку металлического листа 11

42 Пассивные части катушки 4 с низкой плотностью тока

43 Токовая петля, служащая в качестве моста для линии силового питания многоконтурной катушки и для формирования частичной обмотки

4L Левая частичная обмотка катушки с двумя обмотками

4R Правая частичная обмотка катушки с двумя обмотками

5 Охлаждающий изолятор, который охлаждает, изолирует и стабилизирует активную часть 41.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электромагнитная импульсная сварочная катушка, содержащая сменный проводник | 2018 |

|

RU2741440C1 |

| СВАРОЧНАЯ УСТАНОВКА ДЛЯ СВАРИВАЕМЫХ МЕТОДОМ ЭЛЕКТРОСОПРОТИВЛЕНИЯ ТРУБ | 2010 |

|

RU2503527C2 |

| Формирующее устройство для электрошлаковой сварки | 1989 |

|

SU1646748A1 |

| СПОСОБ СВАРКИ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТИЧЕСКОГО МАТЕРИАЛА | 2019 |

|

RU2767025C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ИЗДЕЛИЙ СЛОЖНОГО ПРОФИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2115521C1 |

| Способ диффузионной сварки стеклянного и металлического элементов | 1988 |

|

SU1606483A1 |

| Кондуктор для высокочастотной сварки | 1980 |

|

SU946855A1 |

| Способ сварки магнитоуправляемой дугой | 1986 |

|

SU1391823A1 |

| Способ точечной магнитно-импульсной сварки плоских листовых металлических материалов и устройство для его осуществления | 2020 |

|

RU2740937C1 |

| СПОСОБ СОЕДИНЕНИЯ ТОКОПОДВОДОВ ЭЛЕКТРОЛИЗЕРОВ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2005 |

|

RU2291916C1 |

Изобретение относится к области электромагнитной импульсной сварки. Устройство, используемое для соединения металлического листа 11 с расположенной на расстоянии от него металлической деталью 12, содержит катушку 4 и источник электрической энергии 2, подключенный посредством токового проводника 3 к катушке 4, которая выполнена с пассивной частью 42 и активной частью 41 с возможностью размещения на свариваемом металлическом листе 11, при этом пассивная часть 42 имеет большее поперечное сечение, чем активная часть 41. Устройство также снабжено охлаждающим изолятором 5, выполненным из материала, который по сравнению с материалом катушки 4 имеет более высокую теплопроводность и более низкие магнитную и электрическую проводимость, при этом охлаждающий изолятор 5 размещен с прилеганием своей поверхности к поверхности активной части 41 катушки 4 с возможностью отвода от нее тепла и ее механической поддержки. Использование изобретения позволяет повысить надежность соединения листа 11 с деталью 12. 2 н. и 13 з.п. ф-лы, 3 ил.

1. Устройство для электромагнитной импульсной сварки для соединения металлического листа 11 с расположенной на расстоянии металлической деталью 12, содержащее катушку 4 и источник электрической энергии 2, подключенный посредством токового проводника 3 к катушке 4, выполненной с пассивной частью 42 и активной частью 41 с возможностью размещения на свариваемом металлическом листе 11, при этом пассивная часть 42 катушки 4 имеет большее поперечное сечение, чем активная часть 41, отличающееся тем, что оно снабжено охлаждающим изолятором 5, выполненным из материала, который по сравнению с материалом катушки 4 имеет более высокую теплопроводность и более низкие магнитную и электрическую проводимость, при этом охлаждающий изолятор 5 размещен с прилеганием своей поверхности к поверхности активной части 41 катушки 4 с возможностью отвода от нее тепла и ее механической поддержки.

2. Устройство по п.1, отличающееся тем, что охлаждающий изолятор 5 выполнен из нитрида бора.

3. Устройство по п.1 или 2, отличающееся тем, что катушка 4 выполнена с двумя пассивными частями 42, расположенными параллельно активной части 41, имеющей удлиненный профиль, и на расстоянии от нее, а охлаждающий изолятор 5 размещен в пространстве между активной частью 41 и двумя пассивными частями 42.

4. Устройство по п.1, отличающееся тем, что катушка 4 выполнена с двумя обмотками, имеющими ровную поверхность и соединенными между собой посредством токовой петли 43, при этом активные части 41 обеих обмоток расположены параллельно по отношению друг к другу и на расстоянии друг от друга, со стороны поверхности каждой из активных частей 41, располагающейся противоположно от другой активной части 41, размещен охлаждающий изолятор 5, со стороны другой поверхности которого расположена пассивная часть 42 каждой из обмоток.

5. Устройство по п.1, отличающееся тем, что активная часть 41 катушки 4, имеющая удлиненный профиль, с обеих сторон снабжена выступающими концевыми секциями, каждая из которых соединена с пассивной частью 42, при этом обе концевые секции 43 расположены параллельно друг другу, а две поверхности активной части 41, которые располагаются параллельно концевой секции 43, прилегают к охлаждающему изолятору 5.

6. Устройство по п. 5, отличающееся тем, что по наружным сторонам обоих охлаждающих изоляторов расположено прижимное устройство 51, выполненное, например, в виде металлической полосы.

7. Устройство по п. 5 или 6, отличающееся тем, что концевые секции закреплены в канавках, выполненных в большей торцевой поверхности пассивных частей 42, изготовленных в форме пластин.

8. Устройство по п.1, отличающееся тем, что в зоне перехода из активной части 41 в пассивную часть 42 внутренние края и/или все поверхности катушки 4 выполнены закругленными.

9. Способ электромагнитной импульсной сварки с использованием устройства для электромагнитной импульсной сварки по любому из пп. 1-8, которое размещают на металлическом листе 11 активной частью 41 над свариваемым участком, при этом на расстоянии, равном от 0,3 до 1,0 мм от свариваемого участка металлического листа 11, устанавливают металлическую деталь 12 для приварки к ней упомянутого листа 11, подают на катушку 4 импульс тока от источника электрической энергии 2 для создания деформации свариваемого участка металлического листа 11, направленной в сторону металлической детали 12, и ударного воздействия упомянутого участка на металлическую деталь 12 с осуществлением соединения упомянутых листа 11 и детали 12 путем пластичного деформирования их поверхностных слоев.

10. Способ по п. 9, отличающийся тем, что на привариваемой поверхности металлического листа 11 предварительно формируют по крайней мере одну выпуклость или один удлиненный буртик, возвышение которых над прилегаемыми участками листа 11 соответствует заданному для сварки расстоянию между металлическим листом 11 и металлической деталью 12.

11. Способ по п. 10, отличающийся тем, что упомянутые выпуклость или буртик располагают по центру свариваемого участка металлического листа 11.

12. Способ по п. 10, отличающийся тем, что формируют ряд расположенных на расстоянии друг от друга выпуклостей, которые располагают по краю свариваемого участка металлического листа 11.

13. Способ по п. 10, отличающийся тем, что упомянутые выпуклость или буртик выполняют с возможностью дополнения деформации металлического листа 11, образующейся после сварки, для сглаживания его поверхности.

14. Способ по п. 13, отличающийся тем, что металлический лист 11 фиксируют перед сваркой.

15. Способ по любому из пп. 10-14, отличающийся тем, что свариваемый участок металлического листа 11 в процессе соединения с металлической деталью 12 в зоне расположения упомянутых выпуклости или буртика проваривается частично.

| JP 2008055505 А, 13.03.2008;SU 1540165 A1, 30.10.1992;RU 2357842 C1, 10.06.2009;JP 2004342535 A, 02.12.2004 | |||

| JP 2009123542 А, 04.06.2009. |

Авторы

Даты

2017-07-13—Публикация

2012-02-02—Подача