Изобретение относится к области металлургии, а именно к технологии сварки, преимущественно стержневой арматурной стали, предназначенной для использования в составе таких железобетонных конструкций, к которым предъявляются повышенные требования по сейсмической стойкости зданий и сооружений.

Известен способ сварки и наплавки низколегированной стали по патенту RU 2084322, используемой, в том числе, и в сейсмостойких строительных конструкциях. Согласно известному способу осуществляют плавление стальной сварочной проволоки, содержащей никель и марганец, и формируют сварной шов или наплавленный металл. Несмотря на высокие прочностные свойства известное решение не всегда позволяет обеспечить идентичность механических свойств сварного шва, или наплавленного металла, и основного металла.

В качестве ближайшего аналога предложенного технического решения выбран способ сварки, известный из патента US 4724890. Способ предназначен для сварки плавлением железнодорожных рельсов со стрелочными переходами, то есть для использования при создании конструкций, эксплуатируемых именно при интенсивных по силе и ударных по скорости нагрузках, сравнимых по характеру воздействия на металл с сейсмическими нагрузками, при этом нагрузки на железнодорожные рельсы могут быть рассмотрены в качестве своего рода разновидности сейсмической нагрузки.

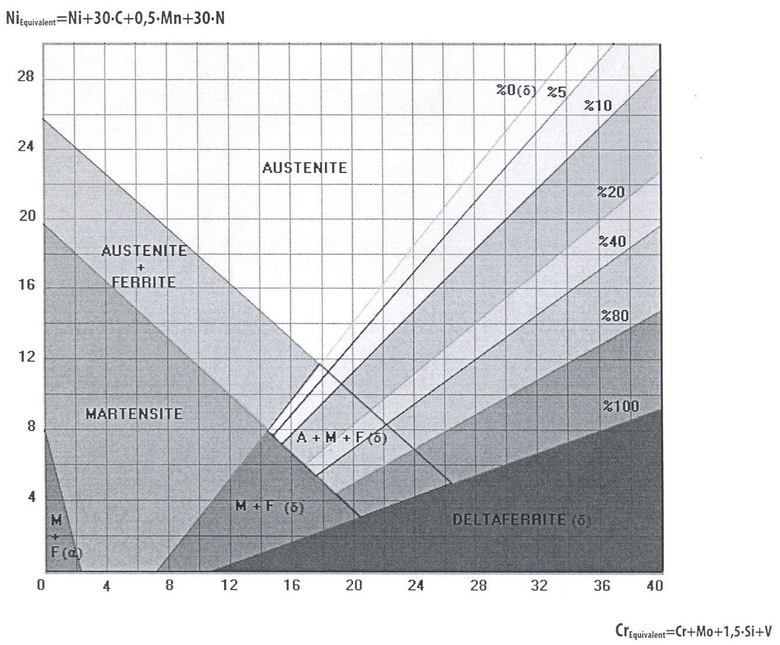

Согласно способу сварки, описанному в US 4724890, содержание углерода в алюминотермическом сплаве, формирующем сварное соединение, ограничивается в пределах 0,10-0,20%. Для выбора содержания элементов в сплаве для сварки алюминотермическим методом используется структурная диаграмма Шеффлера. Из двух показателей диаграммы: NiEquivaient находится в пределах 13-35%, a CrEquivaient находится в пределах 8-25%. По известным долям совместного участия металла разного типа и различающихся химических составов диаграмма позволяет рассчитать параметры NiEquivalent и CrEquivaient в сварном соединении и таким образом определить структурное состояние литого металла сварного шва. Недостатками используемого в US 4724890 способа алюминотермической, т.е. термитной сварки, являются самопроизвольный и неуправляемый ход металлургических реакций в процессе сварки, выделение избыточного тепла и развитие в зоне сварки высоких температур избыточно широкого диапазона: от 1900 до 2400°С.

Управлять структурным состоянием литого металла, получаемого в результате выполнения сварного шва или наплавки, и достаточно точно предсказать его получаемые свойства позволяет только известный химический состав сварочной проволоки и технологически определимая доля участия свариваемой стали в составе металла сварного шва. Поэтому использование способа по патенту US 4724890 неприемлемо для изготовления изделий в производстве сейсмостойких строительных конструкций.

В отличие от известного решения предложенное изобретение обеспечит идентичность механических свойств сварного шва или наплавленного металла основному металлу, на любом участке системы армирования бетона сейсмостойких строительных конструкций, в том числе на участках системы армирования, относящихся к сварным соединениям. То есть при осуществлении предлагаемого изобретения будет обеспечено соответствие основных механических свойств металла сварного шва или наплавленного металла (высоколегированной литой стали) и механических свойств основного металла (свариваемой низколегированной горячекатаной стали), и будет достигнуто постоянство этого соответствия вне зависимости от отклонений в ведении технологического процесса и от эксплуатационных воздействий.

Предлагаемый способ может быть использован как для получения сварных соединений, так и для наплавки поверхности, поскольку наплавка, как известно, технологически реализуется с использованием тех же средств и процессов, что используются для сварки плавлением.

Предложен способ сварки плавлением и наплавки низколегированной стали для сейсмостойких строительных конструкций, при котором осуществляют плавление высоколегированной стальной сварочной проволоки и формируют сварной шов или наплавленный металл, содержание углерода в котором составляет не более 0,20%, с контролем содержания легирующих элементов в металле сварного шва или наплавленном металле по структурной диаграмме Шеффлера. Согласно предложенному изобретению осуществляют электродуговое плавление высоколегированной стальной сварочной проволоки, содержащей азот 0,08-0,20%, молибден 5,0-7,0%, ванадий 0,70-1,0% и имеющей значение эквивалента по никелю NiEquivalent - не менее 27%, а эквивалента по хрому CrEquivalent - не менее 19%, где NiEquivaient=Ni+30·C+0,5·Mn+30·N% и CrEquivalent=Cr+Mo+1,5·Si+V%. Формируют сварной шов или наплавленный металл аустенитной структуры, содержащий никель не менее 20%, марганец не менее 1,0%, азот не менее 0,08%, при соотношении содержания никеля и хрома, составляющем Ni≥1,5·Cr. Причем перечисленные выше соотношения обеспечиваются даже при значительном разбавлении жидкого металла сварочной проволоки расплавляемым основным металлом, в том числе при доле участия основного металла в составе металла сварного шва или в наплавленном металле в пределах до 40%. То есть обеспечивают при сварке долю участия свариваемой стали в составе металла сварного шва или в наплавленном металле не более 40%. Методами варьирования содержаний химических элементов в сварочных материалах, управления долей участия основного металла в составе металла сварного шва и с помощью расчетных оценок с применением диаграммы Шеффлера достигают соотношения NiEquivaient не менее 1,45·CrEquivaient.

Последующий контроль механических свойств металла сварного шва и/или наплавленного металла осуществляют по показателю относительного равномерного удлинения металла при растяжении, Agt, не менее 10%, соотношения временного сопротивления разрыву металла к пределу его текучести при растяжении σв/σ0,2 не менее 1,15 и при величине предела текучести металла сварного шва или наплавленного металла не менее 500 МПа.

На чертеже представлен пример диаграммы Шеффлера.

В качестве иллюстрации процесса осуществления способа приведены:

Требуемые характеристики и свойства металла сварного соединения - таблица 1, а также фактические свойства полученного металла - таблица 2.

При осуществлении способа, под воздействием электрической сварочной дуги, происходит плавление электродного металла сварочной проволоки (или электродов, изготовленных из этой проволоки) и расплавление основного металла, то есть металла соединяемых элементов конструкций, или наплавляемой поверхности. Сварка может выполняться по скошенным кромкам свариваемой стали, а наплавка может быть выполнена, с одной или с двух противоположных сторон изделия, по всей протяженности ожидаемого изгибного технологического деформирования стали. Например, так как поперечные ребра на поверхности арматурного стержня при гибке стержня могут выступать концентраторами напряжений, а основания ребер могут являться местами начала разрушений стержневой стали, целесообразна электродуговая наплавка на элементы стержневой арматуры на всей длине изгибаемых участков стержня. Электродный или присадочный металл выбирается с учетом химического состава свариваемых/наплавляемых конструкций. При этом контроль ввода и содержания легирующих элементов в электродном или присадочном металле (металле электродов, металле присадочной проволоки) и сварном шве и/или поверхности наплавки выполняется по критериям структурных зон на диаграмме Шеффлера, чем достигают количественной оценки структурного состояния конкретного литого легированного металла сварного шва, и при необходимости используются средства аналитической химии.

На диаграмме Шеффлера, по данным о химическом составе основного металла, то есть арматурной стали сейсмостойких конструкций, определяют положение этого металла. Точка, отвечающая конкретному плавочному химическому составу арматурной стали, всегда располагается в левом нижнем углу диаграммы, в зоне, приблизительно относимой к структуре феррита, т.е. вблизи точки начала координат в осях диаграммы. На этих осях откладывают суммы аргументов, получаемые расчетом с использованием данных поэлементного химического состава литого металла сварного шва или наплавленного металла в координатах двух расчетно-эмпирических показателей: CrEquivalent и NiEquivalent и с использованием экспериментально установленных для каждого легирующего элемента мультиплицирующих коэффициентов, причем оба эти показателя подсчитываются и оцениваются в процентах. По ожидаемой пластичности металла на диаграмме выбирают область, в которой литой высоколегированный металл сварного шва, или наплавленный металл, имеет требуемый уровень характеристик, соответствующих характеристикам пластических свойств арматурной стали.

При этом известно, что структурное состояние литого металла сварного шва или наплавленного металла должно быть представлено на диаграмме областью, располагающейся именно в зоне структур аустенита. Зоны на диаграмме, относящиеся к другим структурным состояниям металла, не пригодны для решения поставленной задачи по причинам, связанным с необходимостью обеспечения устойчивости структурного состояния литого металла. Поэтому в металле сварных соединений не допускается наличия других структурных составляющих, кроме аустенитной структуры, или одновременное присутствие различных структур одного металла. Присутствие в литом металле, наряду и совместно с аустенитной структурой, дополнительно ферромагнитных структурных составляющих: феррита или мартенсита не целесообразно, поскольку в таком двухфазном литом металле, в процессе его пластического деформирования, возможно самопроизвольное увеличение количества второй фазы, т.е. изменение структурного состояния металла при деформировании и последующее развитие процессов охрупчивания литой стали сварного шва.

На диаграмме Шеффлера, в зоне аустенитного структурного состояния металла, положение требуемой для металла сварного шва или наплавленного металла области имеет еще одно ограничение, связанное с возможностью потери необходимого аустенитного структурного состояния высоколегированного металла. Необходимый выбор структурного положения металла на диаграмме с учетом этого возможного разбавления выполняют, соединяя линией точку, отвечающую на диаграмме составу арматурной стали, с выбранной точкой для металла сварного шва в аустенитной области, которая характеризует желаемое с позиций пластичности положение состава металла сварного шва без учета участия основного металла. Далее соотносят протяженность двух участков этой соединяющей линии, сравнивая протяженность отрезка, расположенного в зоне аустенитной структуры, с протяженностью другого отрезка на остальной части этой же линии. Большая длина участка, расположенного в аустенитной зоне диаграммы, чем длина остальной части этой линии, дает основание считать структурное состояние металла сварного шва или наплавленного металла стабильно аустенитным.

Производимая с обязательным использованием диаграммы Шеффлера расчетная проверка стабильности аустенитного структурного состояния металла сварного шва диктуется опасностью структурных изменений металла при его разбавлении основным металлом. Расчет по диаграмме является важной составляющей способа сварки и наплавки стали сейсмостойких конструкций. В процессе сварки или наплавки именно по рифленой поверхности из-за периодичности расплавляемого профиля стального арматурного стержня доля участия основного металла в составе металла сварного соединения изменяется по периодическому закону, поскольку систематически переплавляются поперечные ребра, выступающие на поверхности стального стержня. В соответствии с периодическим характером этих расплавлений в течение процесса сварки или наплавки периодически меняется доля участия основного металла в составе металла сварного соединения или в наплавленном металле, и соответственно периодически изменяется химический состав и механические свойства металла сварных соединений.

Кроме основных легирующих элементов, никеля и хрома в металл сварных швов или в наплавляемый металл вводят другие важные легирующие элементы: молибден, ванадий и азот. Молибден упрочняет металл сварного шва с аустенитной структурой, поскольку обладает ограниченной растворимостью в железе как в жидком, так и в твердом состоянии. Ванадий упрочняет аустенит (в связи с карбидообразованием и измельчением зерна литой стали). Азот упрочняет литой аустенитный металл и стабилизирует аустенитную структуру высоколегированной стали. На диаграмме Шеффлера показан уровень коэффициента мультипликации для азота как аустенитизатора, который принимается равным 30 по аналогии с коэффициентом для данного элемента в диаграмме Де Лонга.

Учитывая эти положения, в выбранной части аустенитной зоны диаграммы Шеффлера определяют соотношение CrEquivalent и NiEquivalent металла сварного шва. Требуемое структурное состояние сварного шва или наплавленного металла достигается присутствием элементов-аустенитизаторов: углерода, азота, никеля и марганца, являющихся обязательными составляющими легирования хромоникелевых сварочных материалов для наплавки и сварки стали. Совместное влияние этих элементов на механические свойства, эксплуатационную надежность и стабильность аустенитного структурного состояния литой стали сварного соединения количественно определяется на диаграмме Шеффлера комплексным эмпирическим показателем NiEquivalent=Ni+30·C+0,5·Mn+30·N, %.

Также в металл сварных швов или в металл наплавки вводят легирующие элементы, относящиеся к другой группе и влияющие на характер превращений в ферритной области, т.е. химические элементы-ферритизаторы: хром, молибден, ванадий и другие. Их общее влияние определяется комплексным показателем CrEquivalent=Cr+Mo+1,5·Si+V, %.

Только совместное легирование элементами этих двух групп обеспечивает получение в литой стали сварного шва с аустенитной структурой полного комплекса требуемых физических, химических, механических, технологических и других свойств и характеристик.

Для достижения такого структурного состояния литого металла минимальные значения показателей диаграммы Шеффлера для сварочной проволоки, т.е. для электродного или присадочного металла, обеспечивают при уровнях расчетных показателей этой диаграммы: NiEquivalent - не менее 27%, CrEquivalent - не менее 19% и при содержании в высоколегированной стальной проволоке химических элементов: азота N в пределах от 0,08 до 0,20%, молибдена Мо в пределах от 5,0 до 7,0%, ванадия V в пределах от 0,70 до 1,0%.

Выбор указанных значений NiEquivalent и CrEquivalent основан на критически минимальных уровнях входящих в них основных элементов, что в комплексе позволяет достичь требуемого уровня пластичности литого металла сварного шва.

Образующийся аустенитный сварной шов и/или наплавленный металл подвергается контролю механических свойств по показателям относительного равномерного удлинения Agt>10%, соотношения временного сопротивления разрыву к пределу текучести σв/σ0,2>1,15, при величине предела текучести не менее 500 МПа. Аустенитная структура в высоколегированном металле сварного шва и в наплавленном металле при сварке или наплавке стали является стабильной, поскольку допускает до 40 процентов доли участия основного металла в составе металла сварного шва и поскольку предотвращает в нем формирование малопластичных участков с мартенситной, ферритной или карбидной структурой.

В таблице 2 приведен пример состава наплавленного металла (сварного шва) и прочностных свойств, соответствующих этому составу. Получен наплавленный металл, содержащий 0,09% углерода С, 0,15% азота N, 24,50% никеля Ni, 2,00% марганца Мn, 15,5% хрома Сr, 5,7% молибдена Мо, 1,2% ванадия V. Значения эквивалентов по никелю и хрому составляют 32,7% для NiEquivalent и 22,4% CrEquivalent, отношения NiEquivalent/CrEquivalent составляют 1,46. Механические свойства наплавленного металла составляют: относительное равномерное удлинение Agt>10%, отношение временного сопротивления разрыву (σв=720 МПа) к пределу текучести (σ0,2=540 МПа) σв/σ0,2>1,15; относительное удлинение σ5=29%.

Таким образом, предложенное изобретение обеспечит идентичность механических свойств металла на любом участке системы армирования бетона сейсмостойких строительных конструкций, в том числе на участках системы армирования, относящихся к сварным соединениям.

Мо>5,0

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2007 |

|

RU2346797C1 |

| СПОСОБ ДВУХДУГОВОЙ АВТОМАТИЧЕСКОЙ СВАРКИ | 2018 |

|

RU2687118C1 |

| Порошковая проволока для сварки среднелегированных высокопрочных сталей | 2023 |

|

RU2820636C1 |

| СВАРОЧНЫЙ МАТЕРИАЛ | 2009 |

|

RU2429307C2 |

| Сварочная проволока с высоким содержанием азота | 2021 |

|

RU2768949C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕЙСМОСТОЙКОГО АРМАТУРНОГО СТЕРЖНЯ | 2008 |

|

RU2393261C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ НА ОСНОВЕ АЛЮМИНИЯ | 2009 |

|

RU2393073C1 |

| ИСПОЛЬЗОВАНИЕ СПЛАВА НИКЕЛЬ-ХРОМ-ЖЕЛЕЗО-МОЛИБДЕН, НЕ СОДЕРЖАЩЕГО ТИТАНА | 2022 |

|

RU2833864C1 |

| ЭЛЕКТРОДНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ | 1996 |

|

RU2100165C1 |

Изобретение может быть использовано для сварки и наплавки низколегированной стали для сейсмостойких строительных конструкций. Осуществляют электродуговое плавление высоколегированной стальной сварочной проволоки, содержащей азот 0,08-0,20%, молибден 5,0-7,0%, ванадий 0,70-1,0%, имеющей значение эквивалента по никелю Niэкв - не менее 27%, а эквивалента по хрому Crэкв - не менее 19%, где Niэкв=Ni+30·C+0,5·Mn+30·N, % и Crэкв=Cr+Mo+1,5·Si+V, %. Формируют сварной шов или наплавленный металл аустенитной структуры, содержание углерода в котором составляет не более 0,20%, никеля не менее 20%, марганца не менее 1,0%, азота не менее 0,08%, при соотношении содержания никеля и хрома, составляющем Ni≥1,5·Сr. Обеспечивают долю участия свариваемой стали в составе металла сварного шва не более 40%. Содержание легирующих элементов в металле сварного шва или наплавленном металле контролируют по структурной диаграмме Шеффлера с получением соотношения Niэкв не менее 1,45·Сrэкв. Изобретение обеспечивает близость механических свойств литого металла сварного соединения и горячекатаного основного металла, а также предотвращение образования в металле сварного шва и/или наплавленном металле малопластичных участков со смешанной структурой путем исключения присутствия в ней мартенситной, ферритной или карбидной структурных составляющих. 1 з.п. ф-лы, 1 ил., 2 табл.

1. Способ сварки и наплавки низколегированной стали для сейсмостойких строительных конструкций, при котором осуществляют плавление высоколегированной стальной сварочной проволоки и формируют сварной шов или наплавленный металл, содержание углерода в котором составляет не более 0,20%, с контролем содержания легирующих элементов в металле сварного шва или наплавленном металле по структурной диаграмме Шеффлера, отличающийся тем, что осуществляют электродуговое плавление высоколегированной стальной сварочной проволоки, содержащей азот 0,08-0,20%, молибден 5,0-7,0%, ванадий 0,70-1,0%, имеющей значение эквивалента по никелю Niequivalent - не менее 27%, а эквивалента по хрому Crequivalent - не менее 19%, где Niequivalent=Ni+30·C+0,5·Mn+30·N, % и Crequivalent=Cr+Mo+1,5·Si+V, %, и формируют сварной шов или наплавленный металл аустенитной структуры, содержащий никель не менее 20%, марганец не менее 1,0%, азот не менее 0,08%, при соотношении содержания никеля и хрома, составляющем Ni≥1,5·Cr, при этом обеспечивают долю участия свариваемой стали в составе металла сварного шва или в наплавленном металле не более 40%, а содержание легирующих элементов в металле сварного шва или наплавленном металле контролируют по структурной диаграмме Шеффлера с получением соотношения Niequivalent не менее 1,45·Crequivalent.

2. Способ сварки и наплавки низколегированной стали для сейсмостойких строительных конструкций по п.1, отличающийся тем, что осуществляют последующий контроль механических свойств металла сварного шва и/или наплавленного металла, при этом относительное равномерное удлинение металла при растяжении Agt составляет не менее 10%, отношение временного сопротивления разрыву металла к пределу его текучести при растяжении σв/σ0,2 составляет не менее 1,15, а величина предела текучести металла сварного шва или наплавленного металла - не менее 500 МПа.

| US 4724890 А, 16.02.1988 | |||

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ДУГОВОЙ СВАРКИ | 1995 |

|

RU2084322C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2005 |

|

RU2299796C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАПЛАВЛЕННОГО МЕТАЛЛА С ЗАДАННЫМИ СВОЙСТВАМИ ПРИ АВТОМАТИЧЕСКОЙ ДУГОВОЙ НАПЛАВКЕ | 1999 |

|

RU2175905C2 |

| СВАРОЧНАЯ ПРОВОЛОКА | 0 |

|

SU164646A1 |

Авторы

Даты

2010-09-27—Публикация

2009-02-09—Подача