Изобретение относится к обработке металлов давлением методом горячей прокатки и может быть использовано для получения передельных сортовой или листовой заготовок и готового крупного профиля.

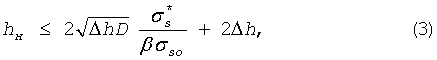

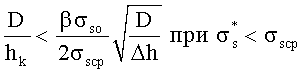

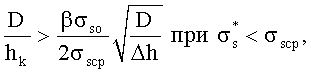

Известен способ прокатки [1], в котором заданное напряженное состояние по сечению заготовки создают путем обеспечения определенного соотношения параметров прокатки:

для прокатки с действием продольных сжимающих напряжений во внешних слоях заготовки с целью предотвращения и развития наружных дефектов,

или:

для прокатки с действием продольных сжимающих напряжений во внутренних слоях заготовки с целью предотвращения и развития внутренних дефектов,

где

Δh=(hн-hк)/2;

hн, hк - толщина заготовки до и после обжатия в валках;

D - диаметр валков;

σso,  - сопротивление деформации металла осевой зоны и внешних слоев соответственно;

- сопротивление деформации металла осевой зоны и внешних слоев соответственно;

β - коэффициент напряженного состояния, величина которого принимает значение от 1,0 до 1,15.

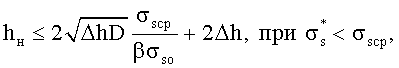

Известна заготовка для осуществления указанного способа, толщина которой определена соотношением параметров прокатки в виде:

обеспечивающем наличие продольных сжимающих напряжений во внутренних слоях прокатываемой заготовки.

Здесь обозначения те же, что и в выражениях (1) и (2).

Недостатком известного способа по выражению (1) является то, что наличие сжимающих напряжений во внешних слоях заготовки обусловлено действием растягивающих напряжений во внутренних слоях, наиболее ослабленных наличием металлургических дефектов, свойственных осевым зонам слитков и заготовок из них.

Недостатком известного способа по выражению (2) и заготовки по выражению (3) является то, что прокатка в условиях действия сжимающих напряжений во внутренних слоях сопровождается действием растягивающих напряжений во внешних слоях заготовки, что при недостаточной пластичности металла может привести к образованию поверхностных рванин и к развитию имеющихся на поверхности металлургических дефектов.

Задачей изобретения является снижение вероятности образования и развития имеющихся внутренних дефектов при прокатке в условиях действия продольных сжимающих напряжений во внешних слоях заготовки и исключение образования поверхностных рванин и развития имеющихся поверхностных металлургических дефектов в условиях действия продольных сжимающих напряжений во внутренних слоях заготовки.

Поставленная задача достигается тем, что прокатку заготовок осуществляют при температуре наружных слоев выше температуры средних слоев.

При этом соотношения параметров прокатки, обеспечивающих заданное напряженное состояние по сечению заготовки, приводятся к следующему виду:

при действии продольных сжимающих напряжений в средних и внешних слоях заготовки, и к виду:

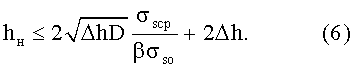

при действии продольных сжимающих напряжений во внутренних и внешних слоях заготовки, а выражение, определяющее толщину заготовки, прокатываемую при действии продольных сжимающих напряжений во внутренних и внешних слоях принимает следующий вид:

В условиях, когда металл внутренних слоев заготовки опережает течение наружных слоев, он испытывает действие напряжений сжатия из-за помех течению со стороны внешних слоев. Соответственно, внешние слои испытывают напряжения растяжения [1]. Чтобы исключить появление растягивающих напряжений во внешних слоях заготовки, прокатку до заданного сечения проводят в условиях действия в них продольных сжимающих напряжений путем обеспечения параметров прокатки по соотношению (1).

В условиях, когда металл внешних слоев заготовки течет с опережающей скоростью относительно металла внутренних слоев, увлекая его за собой действием растягивающих напряжений, внешние слои испытывают напряжения сжатия [1]. Чтобы исключить появление растягивающих напряжений во внутренних слоях заготовки прокатку до заданного сечения проводят в условиях действия в них продольных сжимающих напряжений путем обеспечения параметров прокатки по соотношению (2). При этом внешние слои испытывают растягивающие напряжения.

Чтобы избежать негативного влияния растягивающих напряжений на развитие поверхностных дефектов, поверхность заготовки дополнительно нагревают до температуры выше, чем температура нижележащих средних слоев

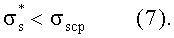

Более высокая температура поверхностных слоев относительно средних слоев металла заготовки приводит к тому, что сопротивление деформации поверхностных слоев -  ниже, чем сопротивление деформации металла средних слоев заготовки σscp, т.е.

ниже, чем сопротивление деформации металла средних слоев заготовки σscp, т.е.

Это в отличие от прототипа вызывает преимущественную деформацию поверхностных слоев относительно средних, что приводит к возникновению сжимающих напряжений в поверхностных слоях заготовки во всех случаях прокатки. При этом область действия растягивающих напряжений с наружных слоев заготовки переводится на средние слои, не имеющие дефектов, свойственных как поверхности, так и внутренним слоям, и поэтому обладающие более высокой деформируемостью.

Прокатка с соотношением параметров по выражению (4) обеспечивает действие продольных сжимающих напряжений в средних и внешних слоях заготовки при наличии растягивающих напряжений во внутренних слоях.

Прокатка с соотношением параметров по выражению (5) обеспечивает действие продольных сжимающих напряжений во внутренних и внешних слоях заготовки при наличии растягивающих напряжений в средних слоях.

Повышение температуры поверхностных слоев относительно средних позволяет увеличить величину разовых обжатий Δh как по условиям захвата полосы, так и по усилиям прокатки. Как видно из анализа выражений (6) и (7) по сравнению с выражением (3), это позволяет осуществлять прокатку более толстых заготовок и увеличить общий уков в условиях действия сжимающих напряжений во внутренних слоях заготовки, что обеспечивает в них заварку металлургических дефектов.

Примеры конкретного исполнения.

1. При прокатке блюмов сечением 220×230 мм из стали марки ЭИ268 с нагревом слитков массой 4,57 т до температуры 1340°С (по печи) получено 100% брака из-за образования поверхностных рванин по всему периметру блюмов.

Подстуживание слитков этой же плавки в печи до температуры 1260°С в течение 1-1,5 часов привело к появлению более грубых поверхностных рванин. Однако нагрев подстуженных слитков той же плавки в течение 30 минут до температуры 1350°С (по печи) полностью исключил брак при прокатке, т.к. при этом было выдержано условие по выражению (7).

2. При прокатке слитков массой 7,5 т сечением 860×760 мм вверху и 770×660 мм внизу для получения блюмов 420×370 мм, используемых для прокатки из них круглого проката диаметром до 350 мм, был получен более высокий отсев по УЗК по сравнению с такими же кругами, прокатанными из слитков массой 7,0 т сечением 820×760 мм вверху и 740×510 мм внизу слитка. При этом брак первого передела по рванинам в донной части был снижен в 2 раза, что полностью соответствует условиям (1), (2) и (3), т.к. прокатка более крупного сечения приводит к растягивающим напряжениям во внутренних слоях заготовки и к сжимающим во внешних.

Чтобы получить сжимающие напряжения при прокатке более крупных сечений в соответствии с выражением (5) и (6), необходимо, во-первых, увеличить обжатие заготовок - Δh, а во-вторых, уменьшить соотношение величины сопротивления деформации внутренних слоев к сопротивлению деформации металла средних слоев.

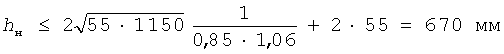

Для этого слитки массой 7,5 т из стали марок 20Г2, 45 и других нагревали до температуры 1340°С (по печи) с выдержкой до 1 часа, затем производили подстуживание до 1260-1280°С в течение 1 часа и перед выдачей слитков в прокат осуществляли подогрев поверхности слитков до температуры 1340°С в течение 30 минут, что позволило увеличить величину обжатия (Δh) до 110/2=55 мм за счет более высокой температуры поверхности и снизить соотношение величин сопротивления деформации внутренних слоев к средним до 0,85.

Тогда в соответствии с выражением (6) максимальная толщина заготовки, обеспечивающая сжатие во внутренних слоях, равна:

,

,

что после снятия конусности слитка обеспечивает сжимающее напряжение во внутренних слоях на всем протяжении прокатки, а за счет выполнения соотношения (7), при более высокой температуре поверхностных слоев относительно средних, поверхностные слои также испытывают напряжение сжатия, что исключает образование поверхностных рванин и развитие поверхностных металлургических дефектов.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент RU №2311974.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ С СОЗДАНИЕМ ЗАДАННОГО НАПРЯЖЕННОГО СОСТОЯНИЯ ПО СЕЧЕНИЮ ЗАГОТОВКИ И ЗАГОТОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2311974C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНОЙ ТРУБНОЙ ЗАГОТОВКИ ДЛЯ ПРОКАТКИ ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2004 |

|

RU2288052C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ И ЗАГОТОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2389567C2 |

| Способ производства заготовки из высокоуглеродистых сталей | 1988 |

|

SU1567649A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ С ПОВЫШЕННОЙ ТОЧНОСТЬЮ ПО СТЕНКЕ ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2005 |

|

RU2288055C1 |

| СПОСОБ КОВКИ ПЛИТ ИЗ СЛИТКОВ | 2010 |

|

RU2459682C1 |

| Способ производства широких толстых листов из нержавеющих сталей | 2017 |

|

RU2660504C1 |

| Способ производства горячекатаных плит из непрерывно-литых заготовок коррозионностойких сталей аустенитного класса | 2016 |

|

RU2650651C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2004 |

|

RU2288053C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ПОВЫШЕННОЙ ТОЧНОСТИ ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2004 |

|

RU2294247C2 |

Способ предназначен для повышения качества передельных сортовой или листовой заготовок и готового прокатанного профиля. Способ включает деформацию заготовок в пределах допустимого для данного материала температурного интервала. Создание сжимающих напряжений при прокатке в поверхностных слоях, а растягивающих напряжений - в средних слоях заготовки, имеющих лучшее качество по сравнению с металлом поверхности и сердцевины и поэтому менее чувствительных к растягивающим напряжениям, что исключает образование поверхностных рванин, обеспечивается за счет того, что прокатку осуществляют с более высокими температурами нагрева поверхностных слоев относительно средних слоев и регламентированным соотношением параметров прокатки, используя при этом заготовку регламентированной толщины. 2 н.п. ф-лы.

1. Способ прокатки с заданным напряженным состоянием по сечению заготовки, включающий деформацию заготовок в пределах температурного интервала, допустимого по условиям деформируемости для данного сплава или стали, отличающийся тем, что прокатку осуществляют при более высокой температуре нагрева поверхности заготовки относительно температуры ее средних слоев в условиях действия продольных сжимающих напряжений в средних и внешних слоях заготовки путем обеспечения следующего соотношения параметров прокатки:

или во внутренних и внешних слоях заготовки путем обеспечения следующего соотношения параметров прокатки:

где Δh=(hн-hк)/2 - величина обжатия под одним валком;

hн, hк - толщина заготовки соответственно до и после прокатки;

, σscp, σso - сопротивление деформации металла соответственно внешних, средних и внутренних слоев заготовки;

, σscp, σso - сопротивление деформации металла соответственно внешних, средних и внутренних слоев заготовки;

β - коэффициент Лоде (напряженного состояния), изменяющийся в пределах 1,0…1,15;

D - диаметр валков.

2. Заготовка для прокатки с заданным напряженным состоянием по ее сечению в условиях действия продольных сжимающих напряжений во внутренних и внешних слоях способом по п.1, характеризующаяся тем, что толщина ее сечения определена из выражения:

где Δh=(hн-hк)/2 - величина обжатия под одним валком;

hн, hк - толщина заготовки соответственно до и после прокатки;

, σscp, σso - сопротивление деформации металла соответственно внешних, средних и внутренних слоев заготовки;

, σscp, σso - сопротивление деформации металла соответственно внешних, средних и внутренних слоев заготовки;

β - коэффициент Лоде (напряженного состояния), изменяющийся в пределах 1,0…1,15;

D - диаметр валков.

| СПОСОБ ПРОКАТКИ С СОЗДАНИЕМ ЗАДАННОГО НАПРЯЖЕННОГО СОСТОЯНИЯ ПО СЕЧЕНИЮ ЗАГОТОВКИ И ЗАГОТОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2311974C2 |

| Способ прокатки заготовок | 1984 |

|

SU1245362A1 |

| Слиток | 1985 |

|

SU1297955A1 |

| Способ прокатки плит из непрерывнолитых слябов | 1986 |

|

SU1329847A1 |

| Гаситель энергии водного потока | 1978 |

|

SU947265A1 |

Авторы

Даты

2012-06-20—Публикация

2010-08-30—Подача