1

Изобретение относится к станкостроению и металлообработке.

Известны способы заточки спиральных сверл, заключающиеся в последовательной обработке участков задней поверхности с использованием различных формообразующих движений для отдельных участков.

С целью улучшения качества и повышения производительности заточки по предлагаемому способу часть задней поверхности, не прилегающую к главной режущей кромке, и передние поверхности обрабатывают, располагая вершину сверла на кромке шлифовального круга, вращением сверла вокруг своей осн до совпадения касательной к кромке круга с плоскостью, совпадающей с осью сверла и поперечной режущей кромкой. При этом повышение производительности и качества заточки достигается за счет осуществления обработки как задних, так и передних поверхностей с одного установа сверла с использованием для обработки дополнительной поверхности шлифовального круга, примыкающей к его основной поверхности.

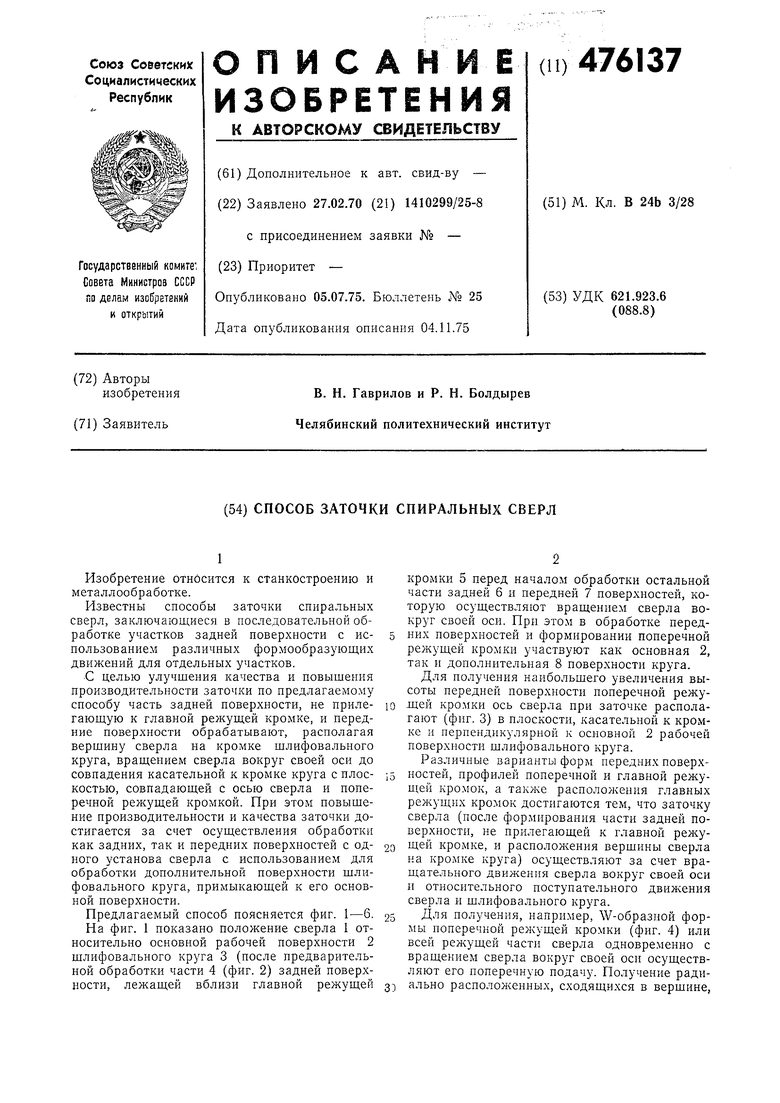

Предлагаемый способ поясняется фиг. 1-6.

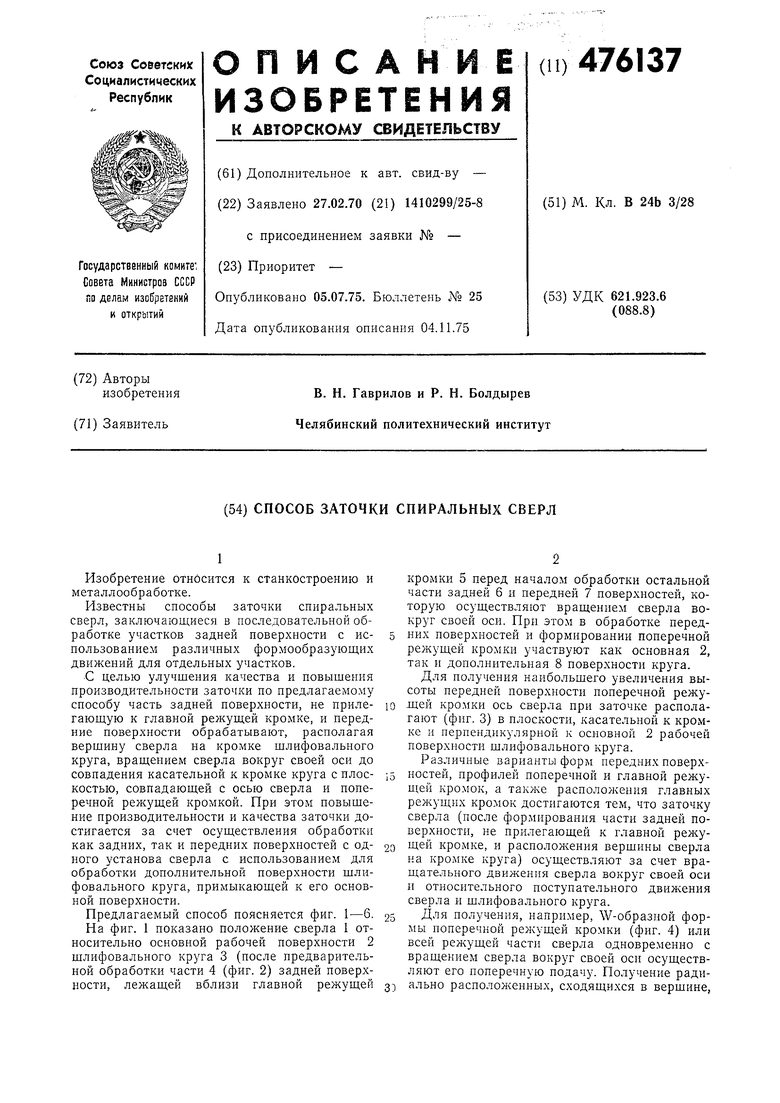

Па фиг. 1 показано положение сверла 1 относительно основной рабочей поверхности 2 шлифовального круга 3 (после предварительной обработки части 4 (фиг. 2) задней поверхности, лежащей вблизи главной режущей

кромки 5 перед началом обработки остальной части задней 6 и передней 7 поверхностей, которую осуществляют вращением сверла вокруг своей оси. При этом в обработке передних поверхностей и формировании поперечной режущей кромки участвуют как основная 2, так и дополнительная 8 поверхности круга.

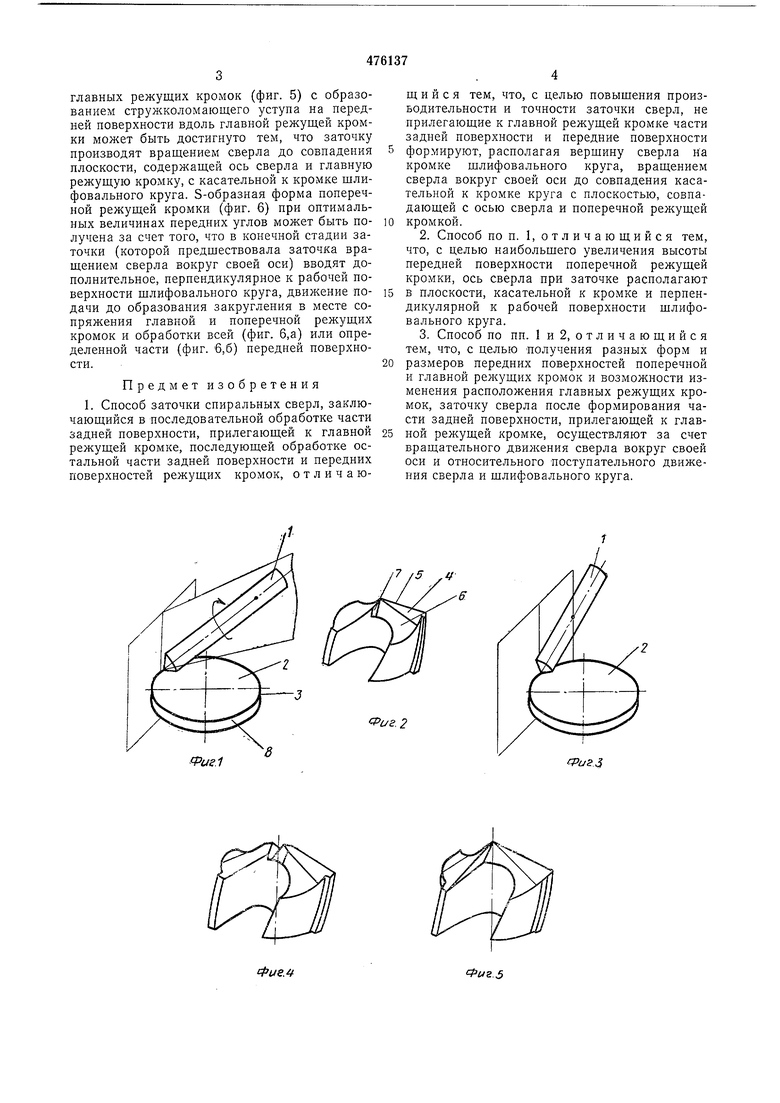

Для получения наибольшего увеличения высоты передней поверхности поперечной релсу.щей кромки ось сверла при заточке располагают (фнг. 3) в плоскости, касательной к кромке и перпендикулярной к основной 2 рабочей поверхности шлифовального круга.

Различные варианты форм передних поверхностей, профилей поперечной и главной режущей кромок, а также расположения главных режущих кромок достигаются тем, что заточку сверла (после формирования части задней поверхности, не прилегающей к главной рел ущей кромке, и расположения вершины сверла на кромке круга) осуществляют за счет вращательного движения сверла вокруг своей оси и относительного поступательного движения сверла и шлифовального круга.

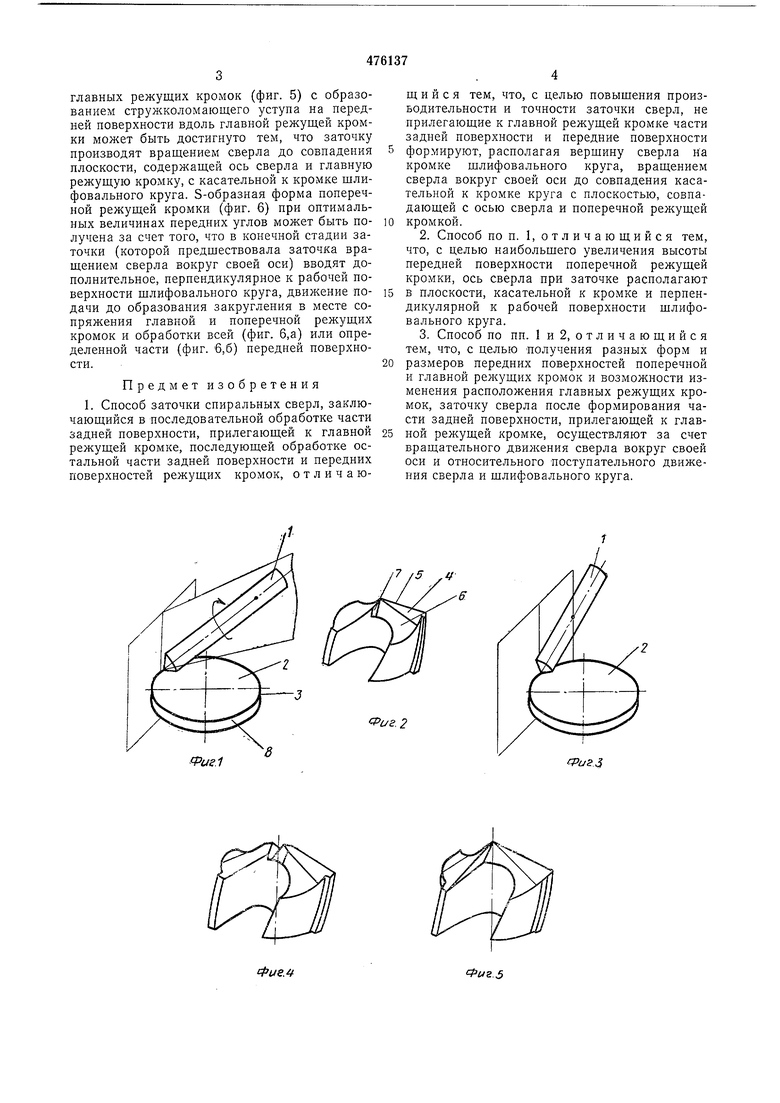

Для получения, например, У-образпой формы ноперечной режущей кромки (фиг. 4) или всей режущей части сверла одновре.менно с вращением сверла вокруг своей оси осуществляют его поперечную подачу. Получение радиально расположенных, сходящихся в верщине,

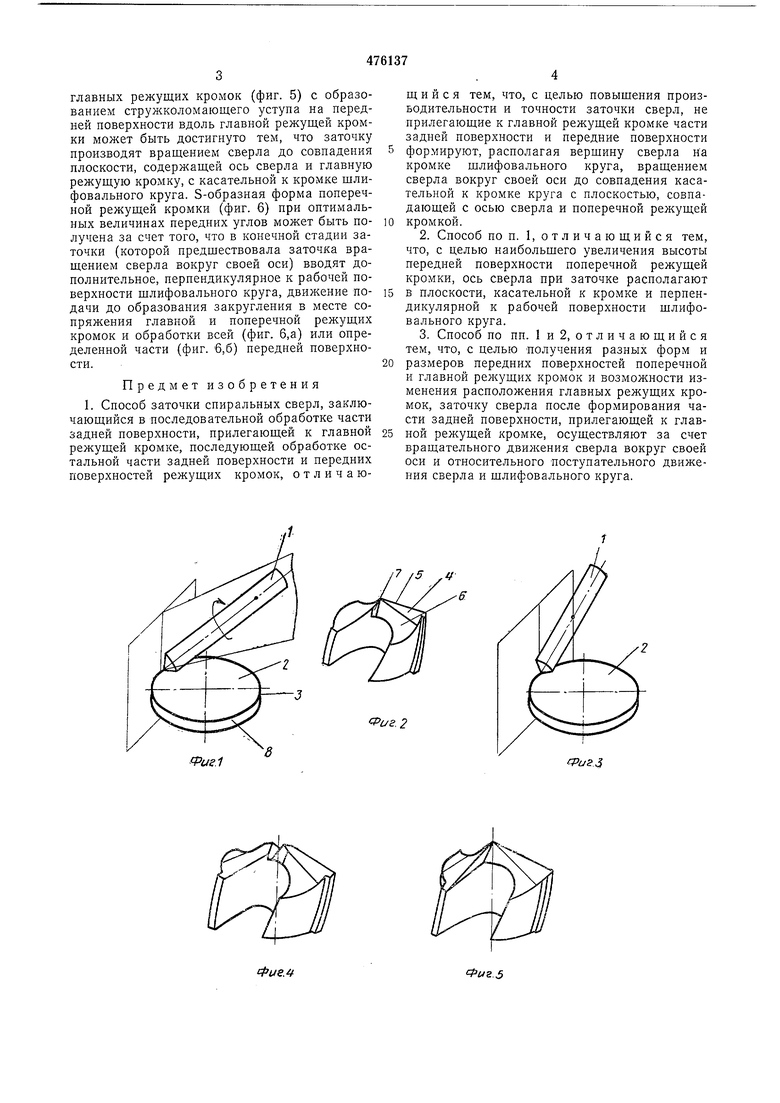

главных режущих кромок (фиг. 5) с образованием стружколомающего уступа на передней поверхности вдоль главной режущей кромки может быть достигнуто тем, что заточку производят вращением сверла до совпадения плоскости, содержащей ось сверла и главную режущую кромку, с касательной к кромке щлифовального круга. S-образная форма иоперечной режущей кромки (фиг. 6) при оптимальных величинах передних углов может быть получена за счет того, что в конечной стадии заточки (которой предществовала заточка вращением сверла вокруг своей оси) вводят дополнительное, перпендикулярное к рабочей поверхности щлифовального круга, движение подачи до образования закругления в месте сопряжения главной и поперечной режущих кромок и обработки всей (фиг. 6,а) или определенной части (фиг. 6,6) передней поверхности.

Предмет изобретения

1. Способ заточки спиральных сверл, заключающийся в носледовательной обработке части задней новерхности, прилегающей к главной режущей кромке, последующей обработке остальной части задней поверхности и передних поверхностей режущих кромок, отличающийся тем, что, с целью повыщения производительности и точности заточки сверл, не прилегающие к главной режущей кромке части задней поверхности и передние поверхности формируют, располагая верщину сверла На кромке шлифовального круга, вращением сверла вокруг своей оси до совпадения касательной к кромке круга с плоскостью, совпадающей с осью сверла и поперечной режущей кромкой.

2.Способ по п. 1, отличающийся тем, что, с целью наибольшего увеличения высоты передней поверхности поперечной режущей кромки, ось сверла при заточке располагают в плоскости, касательной к кромке и перпендикулярной к рабочей новерхности щлифовального круга.

3.Способ по пп. 1 и 2, отличающийся тем, что, с целью получения разных форм и размеров передних поверхностей поперечной и главной режущих кромок и возможности изменения расположения главных режущих кромок, заточку сверла после формирования части задней поверхности, прилегающей к главной режущей кромке, осуществляют за счет вращательного двилсения сверла вокруг своей оси и относительного поступательного движения сверла и шлифовального круга.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ плоскостной заточки сверл | 1987 |

|

SU1505759A1 |

| Устройство для заточки сверл | 1983 |

|

SU1151427A2 |

| Способ винтовой заточки сверл с подточкой поперечной режущей кромки | 1987 |

|

SU1465269A1 |

| Сверло с подточкой поперечной режущей кромки и способ его изготовления | 1987 |

|

SU1511077A1 |

| Устройство для заточки спиральных сверл | 1986 |

|

SU1395463A1 |

| СВЕРЛО ДЛЯ ВЫРЕЗАНИЯ ОТВЕРСТИЯ С ПЛОСКИМ ОСНОВАНИЕМ | 2007 |

|

RU2455127C2 |

| УСТРОЙСТВО ДЛЯ ЗАТОЧКИ ВЕРШИНЫ СПИРАЛЬНОГО СВЕРЛА И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2009 |

|

RU2459693C1 |

| Сверло с подточкой поперечной режущей кромки | 1982 |

|

SU1065109A1 |

| Способ плоскостной заточки спиральных сверл | 1988 |

|

SU1599178A1 |

| Заточной станок | 1980 |

|

SU929404A1 |

fPus.1

Фиг. 2

(Риг

Авторы

Даты

1975-07-05—Публикация

1970-02-27—Подача