Изобретение относится к соединениям труб из композиционных материалов, преимущественно к соединениям стеклопластиковых и базальтопластиковых труб, и может быть использовано при изготовлении и эксплуатации трубопроводов для транспортировки химически агрессивных и абразивных сред с условным проходом от 50 до 400 мм, работающих при давлениях до 4,0 МПа.

Известно соединение труб из композиционных материалов, содержащее муфту и сопряженные с ней концы труб, при этом герметичное соединение обеспечено за счет уплотнительных кольцевых элементов и клеммного соединения (см., например заявку GB 2218768, F 16 L 47/06, 22.11.89).

Однако данное соединение не обеспечивает достаточную надежность соединения труб, что связано с фиксацией труб по гладкой наружной поверхности законцовок труб.

Наиболее близким к изобретению по технической сущности и достигаемому результату является соединение труб из композиционных материалов, содержащее трубообразную муфту и сопряженные с ее внутренней поверхностью ниппельные законцовки труб, образующие герметичное замковое соединение посредством, как минимум, двух стопорных и двух уплотнительных элементов, при этом стопорные элементы установлены в кольцевых канавках, образованных на наружной поверхности ниппельных законцовок, а уплотнительные элементы установлены со стороны наружной поверхности ниппельных законцовок труб и контактируют с внутренней поверхностью муфты (см. , например, заявку FR 2329928, F 16 L 47/06, 27.05.77).

Однако данное соединение не обеспечивает требуемой надежности соединения, что связано с тем, что герметизация осуществлена с помощью мягких уплотнительных элементов зафиксированных в канавках, образованных относительно наружной поверхности труб с помощью вспомогательной муфты, а фиксация стопорных элементов осуществляется с помощью конических кольцевых муфт, прижимающих стопорные элементы в канавках законцовок труб.

Задачей, на решение которой направлено настоящее изобретение, является повышение надежности соединения труб из композиционных материалов, путем надежной фиксации муфты относительно законцовок труб и обеспечения сборок-разборок соединения без повреждения и замены его элементов.

Указанная задача решается за счет того, что соединение труб из композиционных материалов, содержит трубообразную муфту и сопряженные с ее внутренней поверхностью ниппельные законцовки труб, образующие герметичное замковое соединение посредством, как минимум, двух стопорных и двух уплотнительных элементов, при этом стопорные элементы установлены в кольцевых канавках, образованных на наружной поверхности ниппельных законцовок, а уплотнительные элементы установлены со стороны наружной поверхности ниппельных законцовок труб и контактируют с внутренней поверхностью муфты, при этом силовой каркас муфты сформирован методом мокрой намотки, внутренняя поверхность муфты выполнена с заходной фаской на торцах и, как минимум, двумя стопорными канавками, расположенными напротив канавок стопорных элементов в ниппельных законцовках труб и выполненными в поперечном сечении в форме треугольника с образованием двух противоположных наклонных поверхностей и скругленной вершины, причем угол наклона поверхности, ближайшей к торцу муфты больше угла наклона стенки противоположной наклонной поверхности, в стенке муфты выполнено отверстие для ввода стопорного элемента, и скругленная часть кольцевой стопорной канавки муфты сопряжена с отверстием, ось которого расположена по касательной к внутренней поверхности муфты, а стопорный элемент выполнен в виде прутка, преимущественно из полимерного материала, с круглым поперечным сечением и имеет форму незамкнутого кольца.

Кроме того, внутренняя поверхность муфты в центральной зоне между кольцевыми канавками может иметь герметизирующий слой из химически и абразивостойкой резины толщиной до 5 мм, который начинается и заканчивается на наклонных поверхностях стопорных канавок, а в зоне наклонных поверхностей стопорных канавок, имеющих больший угол наклона, могут быть сформированы сглаживающие технологические клинья, выполненные наложением сплошных кольцевых слоев стекло- или базальтового ровинга, при этом силовой каркас муфты может быть образован чередующейся намоткой слоев стекло- или базальтовой ткани: базальтовой ткани толщиной до 0,3 мм, двойных спиральных слоев стекло- или базальтового ровинга с углом намотки от 51 до 57 и толщиной от 0,5 до 1,2 мм и сплошных кольцевых слоев стекло- или базальтового ровинга толщиной до 0,5 мм, а между силовым каркасом и внутренним герметизирующим слоем резины может быть сформирован пакет из пяти адгезионных слоев: слой непропитанного связующим нетканого полотна, слой нетканого полотна с пропиткой связующим, двойной спиральный слой стекло- или базальтового ровинга, слой нетканого полотна с пропиткой связующим и сплошной кольцевой слой стекло- или базальтового ровинга, силовой каркас муфты может быть сформирован косоугольной поперечно-перекрестной намоткой с соотношением кольцевой и осевой арматуры 1:1, а пакет адгезионных слоев между силовым каркасом и внутренним герметизирующим слоем может состоять из слоя непропитанного связующим нетканого полотна и слоя нетканого полотна с пропиткой связующим,

Проведенные опытные работы показали, что выполнение кольцевых стопорных канавок с сечением в форме треугольника, вершина которого скруглена с образованием двух наклонных противоположных поверхностей, а также выполнение внутренней поверхности муфты с заходной фаской позволяет многократно производить сборку-разборку соединения без повреждения резинового уплотнительного кольца. В тоже время выполнение поверхности стопорной канавки, ближайшей к торцу муфты, с углом наклона большим угла наклона противоположной поверхности позволяет одновременно снизить величину осевого усилия при сборке соединения и достигнуть оптимального распределения осевой нагрузки в продольном и поперечном направлениях. Как следствие, усилия среза в стопорном элементе заменяются на усилия смятия, что также способствует повышению надежности соединения. На повышение надежности направлено также повышение адгезионной прочности герметизирующего слоя к силовому каркасу, что достигается наличием адгезионных слоев между силовым каркасом и герметизирующим слоем резины и повышением прочности силового каркаса муфты за счет чередующейся намотки слоев стекло- или базальтовой ткани, двойных спиральных и кольцевых слоев стекло- или базальтового ровинга, а в другом случае поперечно-перекрестной намотки с соотношением кольцевой и осевой арматуры 1:1. Выполнение стопорного элемента в виде незамкнутого кольца позволяет заводить стопорный элемент в канал соединения с меньшей деформацией и меньшими внутренними напряжениями, не превышающими предел текучести полимерного материала. Выполнение стопорного элемента в поперечном сечении в виде круга упрощает технологию его изготовления и сопрягаемых с ним элементов (канавок) и позволяет снизить концентрацию напряжения в композиционном материале.

Таким образом, заявленная совокупность признаков позволяет достигнуть выполнения поставленной задачи - повысить надежность соединения труб из композиционных материалов.

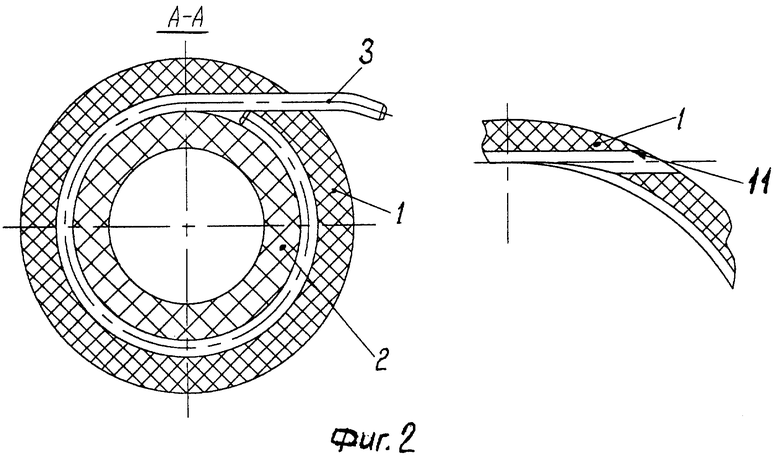

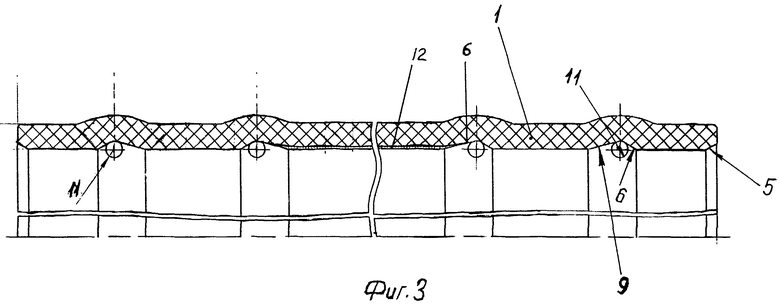

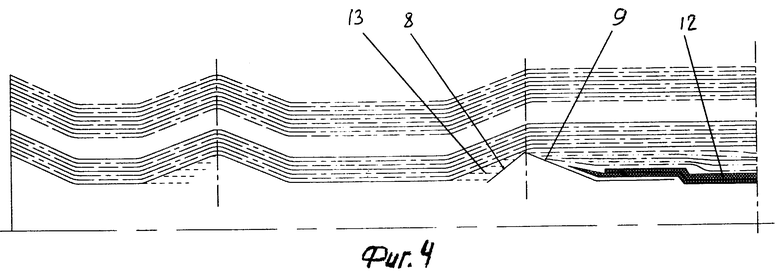

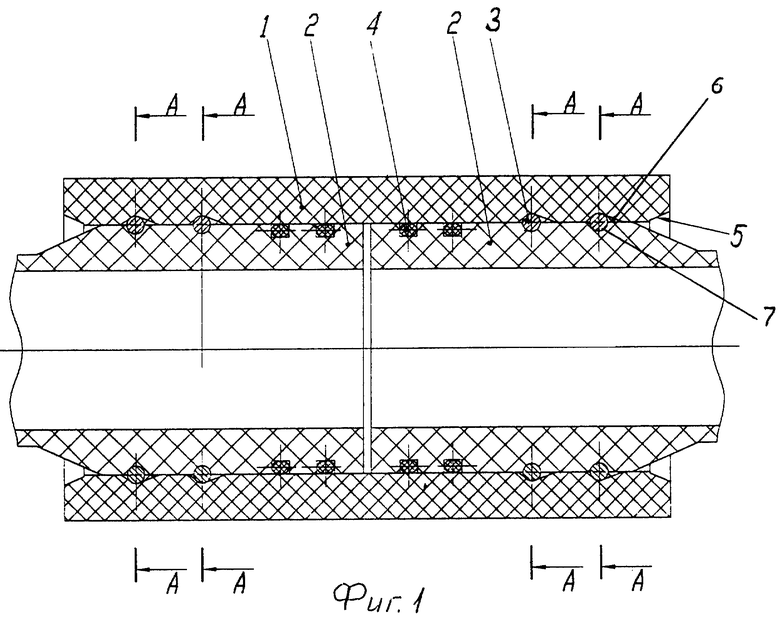

На фиг. 1 представлен продольный разрез описываемого соединения, на фиг. 2 - сечение А-А по фиг.1, на фиг.3 - продольный разрез муфты соединения, на фиг. 4 - схема армирования муфты с силовым каркасом, сформированным радиально-поперечной намоткой и на фиг.5 - схема армирования муфты с силовым каркасом, сформированным косоугольной поперечно-перекрестной намоткой.

Соединение из труб композиционных материалов содержит трубообразную муфту 1 и сопряженные с ее внутренней поверхностью ниппельные законцовки 2 труб, образующие герметичное замковое соединение посредством, как минимум, двух стопорных и двух уплотнительных элементов, при этом стопорные элементы 3 установлены в кольцевых канавках, образованных на наружной поверхности ниппельных законцовок 2, а уплотнительные элементы 4 установлены со стороны наружной поверхности ниппельных законцовок 2 труб и контактируют с внутренней поверхностью муфты 1. Силовой каркас муфты 1 сформирован методом мокрой намотки, внутренняя поверхность муфты 1 выполнена с заходной фаской 5 на торцах и, как минимум, двумя стопорными канавками 6, расположенными напротив канавок 7 стопорных элементов 3 в ниппельных законцовках 2 труб с формированием канала для стопорного элемента 3 и выполненными в поперечном сечении в форме треугольника с образованием двух противоположных наклонных поверхностей 8, 9 и скругленной вершины 10, причем угол наклона поверхности 8, ближайшей к торцу муфты 1 больше угла наклона стенки противоположной наклонной поверхности 9. В стенке муфты 1 выполнено отверстие 11 для ввода стопорного элемента 3 и скругленная часть 10 кольцевой стопорной канавки 6 муфты 1 сопряжена с отверстием 11, ось которого расположена по касательной к внутренней поверхности муфты 1, а стопорный элемент 3 выполнен из металлического троса или полимерного материала с круглым поперечным сечением в виде прямого прутка или незамкнутого кольца, диаметр которого в 1,5 - 2 раза превышает диаметр внутренней поверхности.

Внутренняя поверхность муфты 1 в центральной зоне между кольцевыми канавками 6 имеет герметизирующий слой 12 из химически- и абразивостойкой резины толщиной 5 мм, который начинается и заканчивается на наклонных поверхностях стопорных канавок 6, а в зоне наклонных поверхностей 8 стопорных канавок 6, имеющих больший угол наклона, сформированы сглаживающие технологические клинья 13, выполненные наложением сплошных кольцевых слоев стекло- или базальтового ровинга, при этом силовой каркас муфты образован чередующейся намоткой слоев стекло- или базальтовой ткани: базальтовой ткани толщиной до 0,3 мм, двойных спиральных слоев стекло- или базальтового ровинга с углом намотки от 51 до 57o и толщиной от 0,5 до 1,2 мм и сплошных кольцевых слоев стекло- или базальтового ровинга толщиной до 0,5 мм, а между силовым каркасом и внутренним герметизирующим слоем 12 резины сформирован пакет из пяти адгезионных слоев: слой непропитанного связующим нетканого полотна, слой нетканого полотна с пропиткой связующим, двойной спиральный слой стекло- или базальтового ровинга, слой нетканого полотна с пропиткой связующим и сплошной кольцевой слой стекло- или базальтового ровинга.

Силовой каркас муфты 1 может быть сформирован косоугольной поперечно-перекрестной намоткой с соотношением кольцевой и осевой арматуры 1: 1, а пакет адгезионных слоев между силовым каркасом и внутренним герметизирующим слоем 12 состоит из слоя непропитанного связующим нетканого полотна и слоя нетканого полотна с пропиткой связующим.

Сборка соединения из композиционных труб осуществляется в следующей последовательности. Вначале на одну из ниппельных законцовок 2 устанавливают уплотнительные резиновые кольца 4, размещая их в кольцевых канавках законцовки 2 труб. Затем, используя приспособление для сборки стыков описываемого соединения, путем осевого перемещения муфты 1 по наружной поверхности законцовки 2, совмещают кольцевые стопорные канавки 6 муфты 1 и кольцевые канавки 7 законцовки 2 и через отверстие 11 в муфте 1 вводят стопорный элемент 3 в образованный канавками 6, 7 канал до упора переднего конца стопорного элемента 3 в его прямолинейный участок в отверстии 11. После этого, оснастив резиновыми кольцами 4 вторую законцовку 2 труб, вводят ее в свободный конец муфты 1 и фиксируют стопорными элементами 3 от осевого перемещения, как это описано выше. Разборка соединения проводится в обратном порядке, т.е. начинается с демонтажа стопорных элементов 3 и заканчивается снятием резиновых уплотнительных колец 4 с законцовок 2.

Данное соединение может быть использовано в химической и других отраслях промышленности, где требуется соединение труб из композитных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2154766C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2180418C2 |

| СОЕДИНЕНИЕ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2003 |

|

RU2224943C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ТРАНСПОРТИРОВАНИЯ ГАЗООБРАЗНЫХ И ЖИДКИХ ПРОДУКТОВ ПОД ВЫСОКИМ ДАВЛЕНИЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2166145C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| МНОГОСЛОЙНАЯ ТРУБА И СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ТРУБЫ | 2005 |

|

RU2288398C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2338950C1 |

| Способ изготовления трубы из полимерных композиционных материалов | 2024 |

|

RU2831752C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЗЛА СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 1995 |

|

RU2111404C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОИЗОЛИРУЮЩЕЙ ВСТАВКИ | 1996 |

|

RU2119114C1 |

Изобретение относится к соединениям стеклопластиковых и базальтопластиковых труб. Силовой каркас муфты сформирован методом мокрой намотки. Внутренняя поверхность муфты выполнена с заходной фаской на торцах и, как минимум, двумя стопорными канавками, расположенными напротив канавой стопорных элементов в ниппельных законцовках труб и выполненными в поперечном сечении в форме треугольника с образованием двух противоположных наклонных поверхностей и скругленной вершины, причем угол наклона поверхности, ближайшей к торцу муфты, больше угла наклона стенки противоположной наклонной поверхности, в стенке муфты выполнено отверстие для ввода стопорного элемента и скругленная часть кольцевой стопорной канавки муфты сопряжена с отверстием, ось которого расположена по касательной к внутренней поверхности муфты, а стопорный элемент выполнен в виде проволоки, преимущественно полимерной, с круглым поперечным сечением, и имеет форму незамкнутого кольца. В результате достигается повышение надежности соединения труб. 2 з.п. ф-лы, 5 ил.

| СПОСОБ УПАКОВКИ ИЗДЕЛИЙ И УПАКОВКА ДЛЯ ИЗДЕЛИЯ | 2006 |

|

RU2329928C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ АРМИРОВАННЫХ ПЛАСТМАССОВЫХ ТРУБ | 1995 |

|

RU2094690C1 |

| МУФТОВОЕ СОЕДИНЕНИЕ ДЛЯ ТРУБ ИЗ СИНТЕТИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2076987C1 |

| СПОСОБ ПРОИЗВОДСТВА СТЕРИЛИЗУЕМЫХ КОНСЕРВОВ | 2002 |

|

RU2218768C1 |

| ЛЕНТА ИЗ АЛЮМИНИЕВОГО СПЛАВА С УЛУЧШЕННОЙ ПОВЕРХНОСТНОЙ ОПТИКОЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2609576C2 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ С УЛУЧШЕННЫМИ КАЧЕСТВОМ ПРОДУКТА И ЭФФЕКТИВНОСТЬЮ ТЕХНОЛОГИЧЕСКОГО ГАЗА | 2014 |

|

RU2650371C2 |

Авторы

Даты

2000-08-20—Публикация

1999-12-28—Подача