Изобретение относится к технологии нанесения покрытий на поверхность изделий, а именно, к способу получения покрытий с использованием неорганического порошка, которое может быть широко использовано в различных отраслях машиностроения.

Известен способ латунирования (Патент RU 2048603 С1 от 20.11.1995), который включает гальванические процессы последовательного нанесения слоя меди и цинка на поверхность стальных изделий и последующую двухступенчатую термическую обработку при температуре 450-550°С и 300-450°С для прохождения процесса диффузии и формирования структуры и фаз, присущих латуни. К недостаткам этого способа относятся: необходимость тщательной подготовки поверхности стальных изделий и обязательного требования контроля качества химических растворов для получения хороших адгезионных свойств покрытия, обеспечение мер зашиты при вредности производства и учитываю высокие энергозатраты.

Наиболее близким к заявляемому решению является способ получения покрытия, который заключается в нанесении ускоренной газовым потоком, нагретым до температуры 540°, механической смеси порошков, состоящей из металлов и химического соединения (оксида алюминия - корунда) в весовом соотношении компонентов Cu:Zn:Al2O3=35%:35%:30% марки (С-01-11) (Патент RU 2109842 от 27.04.1998).

Этот способ не трудоемок; не требует больших материальных затрат и позволяет наносить покрытие на плоские и цилиндрические поверхности, включая локальные участки.

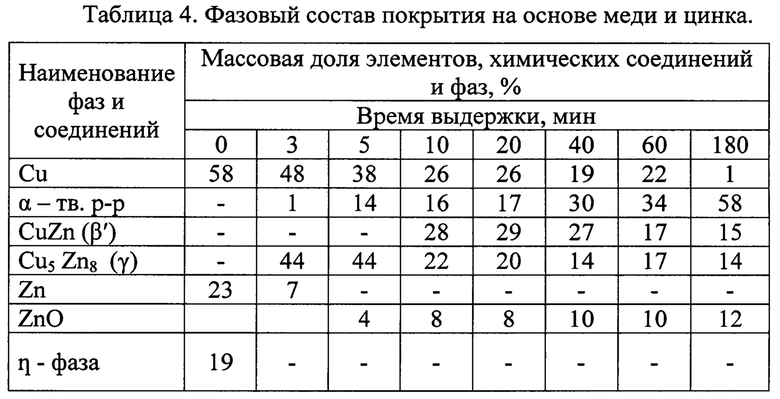

К основным недостаткам способа можно отнести наличие в медно-цинковом покрытии не только фаз, присущих латуням, а именно твердых растворов электронного типа на базе CuZn3 (ε-фаза) и на базе Cu5 Zn8 (γ-фаза), но и чистой меди и цинка [1,2], что не позволяет отнести покрытие к латуням.

Задача, решаемая в предлагаемом способе, заключается в выборе режимов нанесения медно-цинкового покрытия газодинамическим напылением, а также оптимизация температуры термической обработки и времени выдержки в печи.

Поставленная цель достигается тем, что в предлагаемом способе получение латунного покрытия на стальной подложке газодинамическим напылением, включающий предварительный нагрев сжатого воздуха до температуры 430-470°С, подачу его в сверхзвуковое сопло для формирования воздушного потока, введение в сформированный воздушный поток механической смеси порошков меди, цинка и оксида алюминия, при их соотношении по массе Cu:Zn:Al2O3=35%:35%:30%, нанесение указанной механической смеси порошков на стальную подложку слоями со смещением последующего слоя относительно предыдущего и с перекрытием указанных слоев и последующую термическую обработку сформированного покрытия, при этом смещение последующего слоя относительно предыдущего составляет 2,0-2,5 мм с обеспечением перекрытия указанных слоев на 60-64%, а упомянутую термическую обработку проводят при температуре 420-430°С и времени выдержки 60-80 мин.

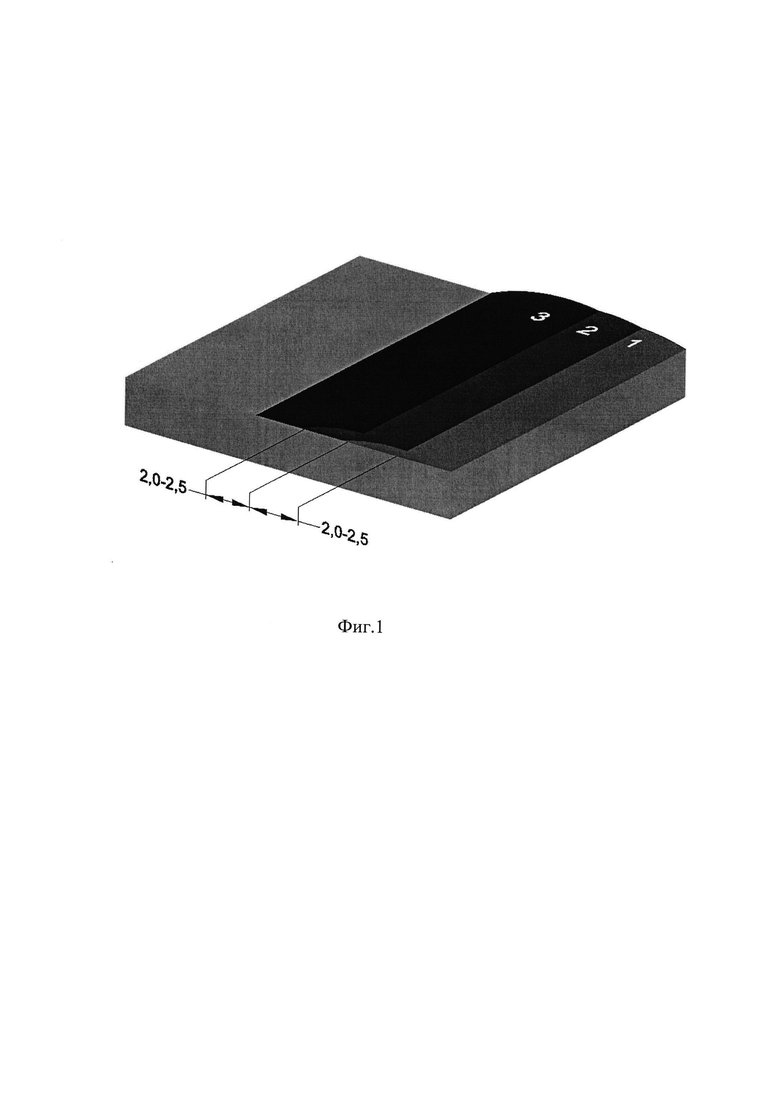

Для оптимизации технологических параметров напыления и термической обработки покрытие наносится со смещением последующего слоя относительно предыдущего в диапазоне 2,0-2,5 мм (см. фиг 1) с коэффициентом перекрытия слоев 60-65%, после чего сформированное покрытие подвергают объемной термической обработке в печи при температуре 420-430°С в течение 3-180 мин (ВАРИАНТ 1).

По другому варианту (ВАРИАНТ 2) сопло распылителя смещается относительно предыдущего в диапазоне 2,6-3,0 мм с коэффициентом перекрытия наносимых слоев на 50-55% и с последующей объемной термической обработкой при температуре 410-420°С в течение 3-180 мин.

Сущность предлагаемого способа заключается в том, что в наносимом покрытии на основе механической смеси порошков оксида алюминия, меди и цинка за счет диффузии меди в цинк формируются фазы, присущие латуням, количество которых существенно зависит от параметров напыления, а именно от температуры и времени процесса: как-то коэффициента перекрытия и количества проходов сопла распылителя над поверхности (толщины) наносимых слоев [1]. Последующая термическая обработка сопровождается процессами диффузии цинка в медь (взаимодиффузии компонентов) с формированием фазового состава аналогичным фазовому составу двойной латуни Л65.

Положительный результат подтверждается результатами проведенных экспериментов и рентгеноструктурным и микроспектральным анализом медно-цинкового покрытия в процессе его нанесения и термической обработки.

Пример. На стальную основу 1 наносят покрытие 2 (см. фиг. 1) на основе механической смеси частиц меди, цинка и корунда по способу, предложенному в Патенте RU 2109842 от 27.04.1998.

Нанесение покрытия проводится при температуре потока воздуха 450°С и скорости перемещения сменного сопла относительно поверхности образца 10 мм/с при расстоянии от среза сменного сопла до поверхности напыления 10 мм.

Так как технология газодинамического напыления позволяет наносить за один проход слой металла шириной не более 5,5 мм в сечении, имеющем форму сегмента, то для получения сплошного покрытия равной толщины, необходимо проводить нанесение металла при смещении сопла распылителя относительно ранее нанесенного слоя металла на расстояние, обеспечивающее достаточную равномерность толщины покрытия (см. фиг. 1).

Нанесение покрытия на всю поверхность образца из стали 40Х проводят при смещении последующего наносимого слоя металла относительно ранее нанесенного слоя на:

Вариант 1 - 2 мм (коэффициент перекрытия одного слоя другим (Кпер. составляет 64%);

Вариант 2 - 3 мм (Кпер. 55%).

Фиг. 1 Смещение слоев покрытия последующего слоя относительно предыдущего на 2,0-2,5 мм. 1 - стальная основа, 2 - покрытие (1 слой, 2 слой)

Проведенные металлофизические исследования показывают, что:

- химический состав практически не отличается и в первом случае массовая доля меди и цинка составляет - 64,8%:35,0% (вариант 1), а во втором - 62,0%:37,3% (остальное оксид алюминия) (вариант 2), что в целом соответствует химическому составу двойной латуни марки Л65 и Л63 [2].

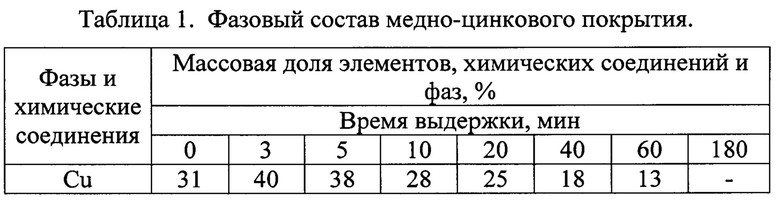

ВАРИАНТ 1. Рентгеноструктурный фазовый анализ медно-цинкового покрытия показал наличие в нем меди, цинка и твердого раствора электронного типа на базе Cu5 Zn8 (γ-фазы) с массовой долей 31%, 16% и 47% соответственно (табл. 1). Также в структуре медно-цинкового покрытия присутствует оксид алюминия (корунд) и оксид цинка, массовая доля которых составляет 1% и 5% соответственно.

Последующая термическая обработка в печи при температуре 420-430° и выдержке в течение 3-180 мин сопровождается снижением содержания меди, массовая доля которой становится равным нулю после термической обработке в течение 180 мин (табл. 1). Цинк после минимального времени выдержки не выявляется, что безусловно связано с его растворением и образованием твердого раствора электронного типа на базе Cu5Zn8 (γ-фазы), массовая доля которого увеличивается до 52%.

При выдержке в течение 5 мин рентгеноструктурным фазовым анализом выявляется твердый раствор цинка в меди (α-фаза) в количестве 13%, массовая доля которого постепенно возрастает с увеличением времени выдержки и становится равным 70% (табл. 1). Рентгеноструктурный фазовый анализ выявляет электронное соединение на базе CuZn (β'-фазу) в количестве 32%, массовая доля которого понижается с увеличением времени выдержки до 12%. Таким образом, рентгеноструктурный фазовый анализ показывает, что после термической обработки в течение 180 мин фазовый состав нанесенного покрытия соответствует фазовому составу двойной латуни.

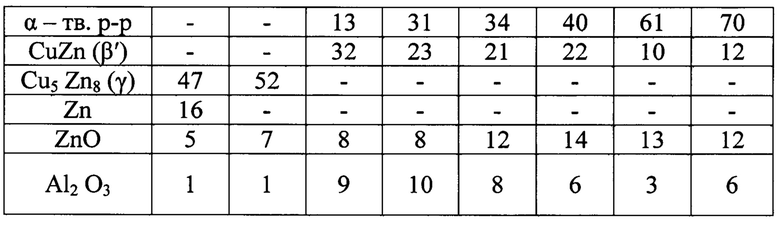

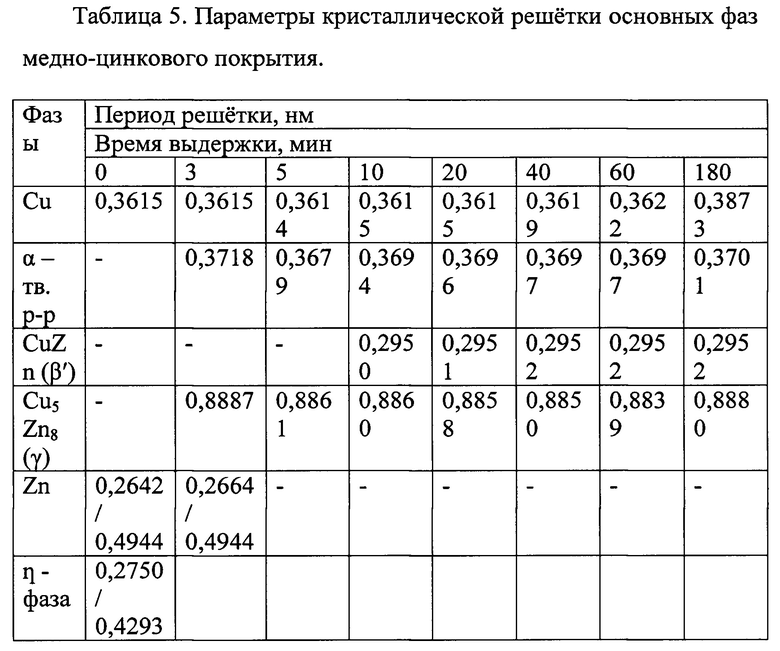

Дополнительный рентгеноструктурный анализ покрытия показал, что период решетки меди не отличается от литературных данных - 0,3615 нм, приведенных для технически чистой меди [2, 3]. Повышение времени выдержки в печи сопровождается увеличением периода решетки, который после термической обработки в течение 40 мин существенно возрастает до 0,3624 нм, а после времени выдержки в печи в течение 60 мин ставится равным 0,3633 нм (табл. 2). Если учитывать, что период решетки не мог измениться за счет деформации или термической операции, например, закалки, то следует признать, что увеличение параметра произошло из-за диффузии цинка в медь с формированием твердого раствора цинка в меди.

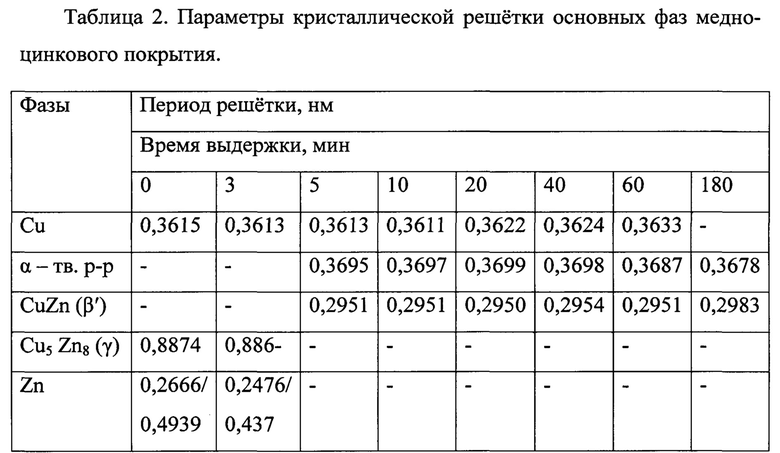

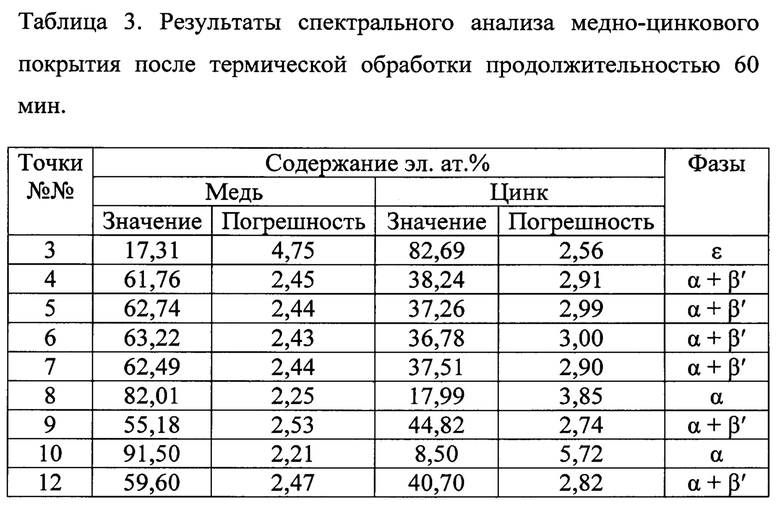

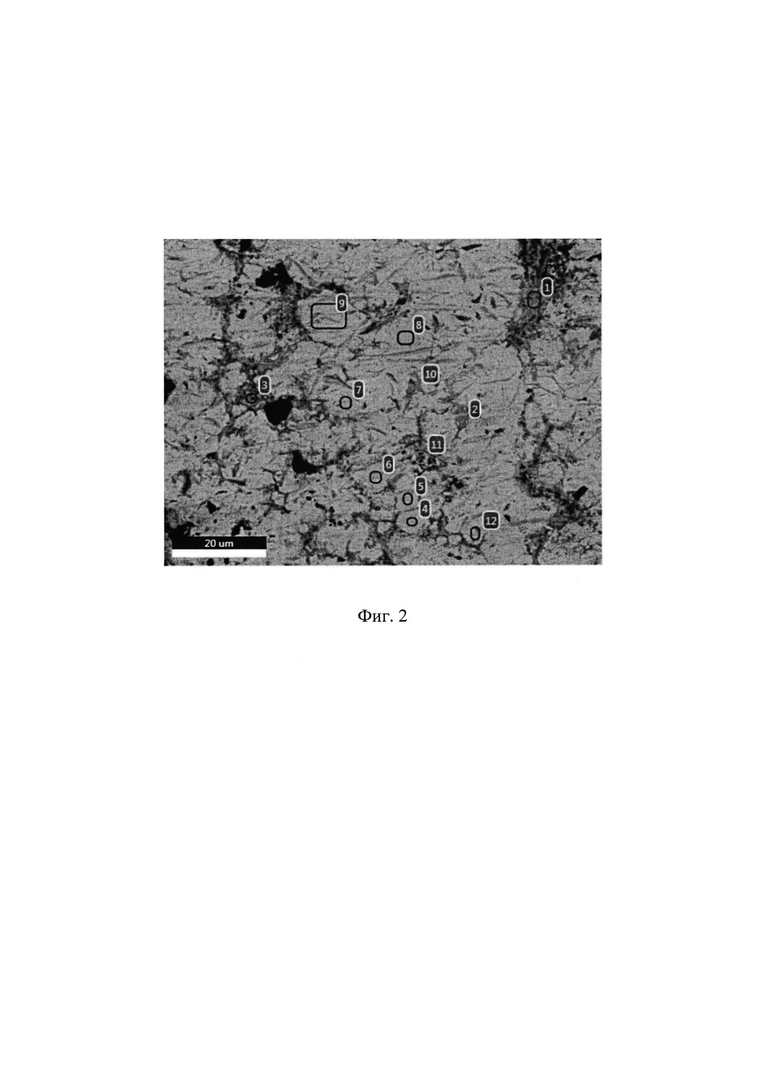

Для повышения достоверности полученных результатов был проведен микроспектральный анализ поверхности (Фиг. 2).

Фиг. 2 - Расположение мест микроспектрального анализа

Микроспектральный анализ покрытия в разных местах поверхности (т.т. №№4, 5, 6, 7. 9, 12) показал содержание меди и цинка, которое соответствует области существования твердого раствора цинка в меди (α-фазы) и твердого раствора электронного типа на базе CuZn (β'-фазы). Таким образом, дополнительное исследование химического состава поверхности покрытия после термической обработки в течение 60 мин показало наличие двух фаз, присущих латуни марки Л63 и Л65 (табл. 1 и табл. 3).

В составе медно-цинкового покрытия, подвергнутого термической обработке при температуре 420-430°С в течение 180 мин, выявлены фазы, присущие двухфазным латуням, а именно, твердый раствор цинка в меди (α-фаза) и твердый раствор электронного типа на базе CuZn (β'-фаза). Таким образом, на основе полученных результатов медно-цинковое покрытие, нанесенное газодинамическим напылением при температуре 450°С и смещении сопла на 2 мм с последующей термической обработкой в печи при температуре 420-430°С и временем выдержки 60-180 мин, можно отнести к латуням. Медно-цинковое покрытие по химическому составу, а именно, содержанию меди (64,8%) и цинка (35,0%), а также фазовому составу (α-фаза и β'-фаза) соответствует двойной латуни марки Л65.

ВАРИАНТ 2. При смещении сопла на 3 мм в структуре покрытия выявляется медь, массовая доля которого составляет ≈58%, цинк в количестве ≈23% и твердый раствор на основе цинка (η-фаза) в количестве ≈19% (табл. 4). Данный вариант напыления покрытия не обеспечивает получения в структуре твердых растворов электронного типа на базе CuZn (β') и Cu5Zn8 (γ), что может влиять на процесс диффузии в покрытии при его термической обработке с получением структуры аналогичной латуни.

Как видно из представленных результатов, термическая обработка медно-цинкового покрытия в печи при температуре 410-420°С и времени выдержки 3-180 мин не устраняет наличие меди, массовая доля которого после термической обработки в течение 60 минут составляет 22% и наличие которой не дает основание отнести покрытие к латуням.

Дополнительное исследование параметров решетки меди показывает, что ее период после выдержки в печи в течение 180 мин становится равным 0,3873 нм, что говорит о наличие в структуре покрытия твердого раствора цинка в меди (α-фазы) и его по составу можно отнести к латуни (табл. 5). Однако, присутствие двух твердых растворов электронного типа на базе CuZn (β') и Cu5Zn8 (γ-фаза) не дает основание отнести покрытие к латуням [2, 3].

Покрытие латуни по предложенному способу позволяет наносить на плоские и цилиндрические поверхности слои металла трибологического назначения для узлов трения скольжения в системе вал-втулка и пята-подпятник [4]. Технология заключается в нанесении на поверхность механической смеси частиц меди, цинка и корунда при температуре 430-470°С при смещении сопла распылителя на 2,0-2,5 мм с последующим нагревом нанесенного слоя металла до температуры 420-430°С и времени выдержки при температуре 60-80 мин, в результате чего покрытие по химическому и фазовому составу соответствует двойной латуни марки Л65.

Использование технической информации

1. Архипов В.Е., Муравьева Т.И., Пугачев М.С., Шкалей И.В. Влияние технологических параметров газодинамического напыления на структурно - фазовые превращения в покрытии типа «латуни» // Упрочняющие технология и покрытия. - 2020. - Т. 16. - №12. С. 554-560.

2. Ефремов Б.Н. ЛАТУНИ от фазового строения к структуре и свойствам. М.: ИНФРА-М., 2016, 314 с.

3. Архипов В.Е., Муравьева Т.И., Москвитин Г.В., Пугачев М.С., Щербакова 0.0. Влияние термической обработки на формирование фазового состава медно-цинкового покрытия // Металловедение и термическая обработка металлов. - 2023. в печати.

4. Архипов В.Е., Куксенова Л.И., Пугачев М.С., Козлов Д.А., Москвитин Г.В. Влияние модифицированных медью поверхностных слоев на работоспособность пар трения скольжения сталь-сталь // Трение и износ. 2023. - Т. 44, №4. - С. 233-245.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА СТАЛЬНОЙ ПОДЛОЖКЕ | 2019 |

|

RU2705488C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЦИАЛЬНЫХ ПОКРЫТИЙ И ТВЕРДОТЕЛЬНЫХ ФОРМ НА ХУДОЖЕСТВЕННЫХ ИЗДЕЛИЯХ ИЗ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2011 |

|

RU2475365C2 |

| ПРОВОЛОЧНЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ РЕЗКИ И СПОСОБ ПОЛУЧЕНИЯ ТАКОГО ПРОВОЛОЧНОГО ЭЛЕКТРОДА | 2020 |

|

RU2810276C2 |

| Способ для нанесения медно-цинковых покрытий на алюминий и сплавы на его основе и состав для его осуществления | 1979 |

|

SU865971A1 |

| СПОСОБ НАПЫЛЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЕ ИЗ НАТУРАЛЬНОГО КАМНЯ ИЛИ ИЗ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2489519C2 |

| КОМПОЗИЦИОННОЕ ФТОРПОЛИМЕРНОЕ ПОКРЫТИЕ НА СТАЛИ С МЕТАЛЛИЧЕСКИМ АДГЕЗИОННЫМ СЛОЕМ | 2023 |

|

RU2812667C1 |

| Способ реставрации художественных произведений и их элементов, выполненных из черного металла | 2017 |

|

RU2699691C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ГИЛЬЗУ ЦИЛИНДРА | 2006 |

|

RU2414526C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2001 |

|

RU2202456C1 |

| СЛОИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ АНТИФРИКЦИОННЫХ КОНСТРУКЦИОННЫХ ЭЛЕМЕНТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2218277C2 |

Изобретение относится к способу получения латунного покрытия на стальной подложке газодинамическим напылением. Проводят предварительный нагрев сжатого воздуха до температуры 430-470 °С, подают его в сверхзвуковое сопло для формирования воздушного потока. Вводят в сформированный воздушный поток механическую смесь порошков меди, цинка и оксида алюминия при их соотношении по массе Cu:Zn:Al2O3 = 35%:35%:30%. Наносят указанную механическую смесь порошков на стальную подложку слоями со смещением последующего слоя относительно предыдущего и с перекрытием указанных слоев. Проводят последующую термическую обработку сформированного покрытия при температуре 420-430 °С и времени выдержки 60-80 мин. Упомянутое смещение последующего слоя относительно предыдущего составляет 2,0-2,5 мм. При этом обеспечивают перекрытие указанных слоев на 60-64%. Получают износостойкое покрытие, по химическому и фазовому составу соответствующее латуни. 2 ил., 5 табл.

Способ получения латунного покрытия на стальной подложке газодинамическим напылением, включающий предварительный нагрев сжатого воздуха до температуры 430-470°С, подачу его в сверхзвуковое сопло для формирования воздушного потока, введение в сформированный воздушный поток механической смеси порошков меди, цинка и оксида алюминия, при их соотношении по массе Cu:Zn:Al2O3=35%:35%:30%, нанесение указанной механической смеси порошков на стальную подложку слоями со смещением последующего слоя относительно предыдущего и с перекрытием указанных слоев и последующую термическую обработку сформированного покрытия, отличающийся тем, что смещение последующего слоя относительно предыдущего составляет 2,0-2,5 мм с обеспечением перекрытия указанных слоев на 60-64%, а упомянутую термическую обработку проводят при температуре 420-430°С и времени выдержки 60-80 мин.

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА СТАЛЬНОЙ ПОДЛОЖКЕ | 2019 |

|

RU2705488C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2001 |

|

RU2195515C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА СТАЛЬНУЮ ПОДЛОЖКУ ГАЗОДИНАМИЧЕСКИМ НАПЫЛЕНИЕМ | 2017 |

|

RU2680627C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 1997 |

|

RU2109842C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2000 |

|

RU2183695C2 |

| KR 1020200015918 A, 13.02.2020 | |||

| US 6682774 B2, 27.01.2004. | |||

Авторы

Даты

2023-11-01—Публикация

2023-03-29—Подача