ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к устройству и способу для послойного формирования трехмерного объекта, используя порошковый материал, который может отверждаться путем его облучения энергетическим пучком. В частности, настоящее изобретение относится к устройству, снабженному электронной пушкой для генерирования энергетического пучка.

УРОВЕНЬ ТЕХНИКИ

Оборудование для послойного формирования трехмерного объекта с использованием порошкового материала, который может отверждаться путем его облучения электромагнитным излучением или электронным пучком, известно, например, из US 4863538, US 5647931, SE 524467 и WO 2004/056511. Такое оборудование включает, например, средство подачи порошка, средство нанесения слоя порошка на рабочую область и средство управления перемещением пучка по рабочей области. Порошок спекается или сплавляется и отвердевает по мере того, как пучок движется или скользит по рабочей области.

Основными потребностями в данной области техники являются увеличение скорости формирования и улучшение качества продукта с точки зрения увеличенной прочности, однородности, сниженной шероховатости поверхности и т.д. Большие усилия в данном отношении были предприняты в попытке оптимизировать процедуру облучения энергетическим пучком путем изменения, например, мощности пучка, скорости сканирования, шаблона сканирования, и в попытке улучшить порошок путем изменения, например, химического состава и распределения порошка по крупности. В данном отношении по-прежнему наблюдается потребность в улучшениях.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения состоит в том, чтобы создать устройство рассмотренного выше типа, использующее электронную пушку для генерирования энергетического пучка и демонстрирующее улучшенные характеристики ускорения производственного процесса и улучшения качества продукта по сравнению с обычным электронно-лучевым оборудованием. Решение данной задачи достигается при помощи устройства и способа, определенных набором технических признаков, содержащихся в независимых пунктах 1 и 7 формулы настоящего изобретения. Зависимые пункты формулы настоящего изобретения содержат эффективные варианты осуществления, дальнейшие разработки и варианты настоящего изобретения.

Настоящее изобретение описывает устройство для послойного формирования трехмерного объекта, используя порошковый материал, который может отверждаться путем его облучения энергетическим пучком, причем упомянутое устройство содержит электронную пушку для генерирования упомянутого энергетического пучка и рабочую область, по которой распределяется порошковый материал и вдоль которой скользит энергетический пучок в течение облучения. Устройство по данному изобретению отличается тем, что данное устройство обеспечено системой для подачи управляемых количеств химически активного газа в устройство, так чтобы привести химически активный газ в соприкосновение с материалом, распределенным по рабочей области, причем упомянутый химически активный газ допускает, по меньшей мере, когда подвергается воздействию энергетического пучка, вступление в химическую и/или физическую реакцию с материалом, распределенным по рабочей области.

Путем подачи химически активного газа, такого как водород, углеводороды и аммиак, в рабочую область является возможным генерировать управляемые химические и/или физические реакции с порошком, плавление или отвержденный материал, которые эффективно воздействуют на процесс формирования или качество продукта. Например, водород, углеводороды и аммиак могут быть использованы, чтобы улучшить проводимость и спекание металлического порошка, а также снизить количества кислорода в отвержденном металле. Другие примеры заключаются в том, что можно использовать углеводороды и окись углерода, чтобы увеличить количества углерода в отвержденном металле.

Настоящее изобретение также делает возможным выращивать объекты с градиентами их химического состава, предпочтительно путем управляемого включения и выключения потока газа. Например, чтобы укрепить поверхность стального компонента, то есть компонента, формируемого из стального порошка, является возможным подать химически активный газ, содержащий углерод или азот, в рабочую область только во время сплавления и отверждения периферийных частей каждого слоя порошка, чьи периферийные части сформируют поверхность объекта. Во время сплавления внутренних частей объекта поток газа предпочтительно выключается, так чтобы сохранить вязкость насыпного материала.

Обычно устройства, оснащенные электронной пушкой, работают с вакуумом, обычно ниже, по меньшей мере, 1 Па, чтобы избежать взаимодействия электронного пучка с атомами и молекулами, расположенными между электронной пушкой и рабочей областью. Традиционно устремления были направлены на то, чтобы формировать разумно достижимый вакуум внутри устройства, то есть устремления были направлены на то, чтобы убрать изнутри устройства столько газа, насколько это разумно возможно. В противоположность этому настоящее изобретение содержит средство для подачи газа внутрь устройства.

В эффективном варианте осуществления настоящего изобретения система подачи газа содержит вентиль, выполненный так, чтобы управлять количествами химически активного газа, подаваемого в устройство. Предпочтительно, система подачи газа далее содержит датчик газа для определения количеств химически активного газа, присутствующего в устройстве. В предпочтительном варианте осуществления данного изобретения устройство содержит управляющий блок для управления вентилем, в котором управляющий блок электронно подсоединен к датчику газа и вентилю для обеспечения передачи информации от датчика и для обеспечения управления вентилем.

В эффективном варианте осуществления настоящего изобретения химически активный газ является газом или смесью газов, выбранных из следующей группы: водород, дейтерий, углеводороды, газообразные органические соединения, аммиак, азот, кислород, окись углерода, двуокись углерода, окиси азота и закись азота.

Настоящее изобретение также описывает способ для управления устройством вышеупомянутого типа.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

В приводимом ниже описании изобретения делается ссылка на следующий чертеж, на котором:

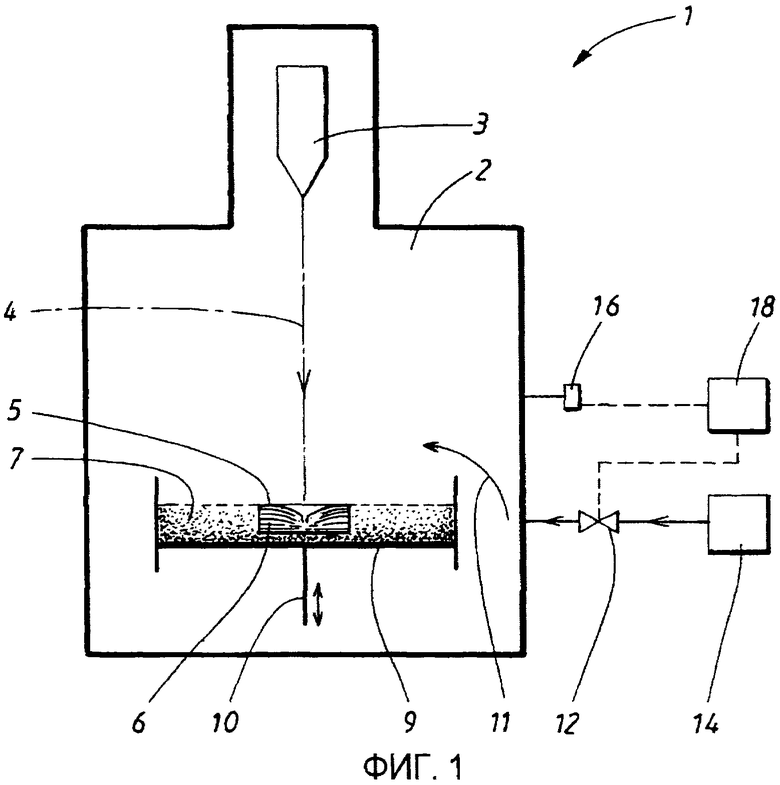

фиг.1 в схематичной манере показывает первый предпочтительный вариант осуществления изобретения.

ВАРИАНТ(Ы) ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Фиг.1 в схематичной манере показывает первый предпочтительный вариант устройства 1 согласно настоящему изобретению для послойного формирования трехмерного объекта 6 с использованием порошкового материала, который может отверждаться путем его облучения энергетическим пучком. Устройство содержит электронную пушку 3, генерирующую электронный пучок 4 в вакуумной камере 2. Порошковая постель 7 расположена на регулируемом по высоте рабочем столе 9, выполненном на резьбовом стержне 10 для регулирования по высоте. Порошок берется из средства подачи порошка (не показано) и наносится послойно на рабочую область 9. Участок верхней части порошковой постели 7 формирует рабочую область 5, вдоль которой скользит электронный пучок 4 в течение облучения. После облучения рабочей области 5 новый слой порошка наносится на верхнюю часть порошковой постели 7 и, таким образом, на рабочую область 5. Эти части, а также то, как управлять электронной пушкой 3, как установить вакуум в камере 2 и т.д., хорошо известны специалисту в данной области техники. Обычно этот тип устройства управляется с давлением 0,1 Па в камере 2.

В противоположность обычному устройству устройство 1 согласно настоящему изобретению далее содержит систему для подачи химически активного газа в камеру 2, так что газ вступает в контакт с порошковым материалом, расположенным на рабочей области 5. Таким образом, система подачи газа допускает создание атмосферы химически активного газа над рабочей областью 5. Данная система подачи газа содержит средство 14 подачи газа, вентиль 12 и датчик 16 газа. Датчик 16 и вентиль 12 электронно подсоединены (обозначено пунктирными линиями) к управляющему блоку 18 для передачи информации от датчика 16 относительно концентрации газа в камере 2 и для обеспечения управления вентилем 12. В данном конкретном примере блок управления 18 также работает как обычный блок центрального управления для управления другими частями устройства 1, такими как электронная пушка 3. Газ, поступающий в направлении рабочей области 5, обозначен стрелкой 11.

При необходимости вентиль 12 открывается, так что химически активный газ может поступать от средства 14 подачи газа в камеру 2. Газ, поступающий в камеру 2, в показанном здесь варианте осуществления распространяется быстро, что означает, что концентрация газа быстро становится приблизительно одинаковой во всей камере 2. Таким образом, сигнал, полученный от датчика 16, приблизительно соответствует концентрации газа, более близкой к рабочей области 5. В зависимости от варианта осуществления может быть предпочтительным подавать газ более непосредственно на рабочую область 5.

Датчик 16 газа представляет собой пример обычного датчика давления. В альтернативе является возможным использовать другие типы датчика, такие как специфические датчики газа.

Какое давление газа использовать, зависит от варианта осуществления. Во избежание взаимодействия с электронным пучком давление газа должно быть низким по сравнению с атмосферным давлением. Однако по сравнению с обычными устройствами, где обычной задачей является работать с максимально низким разумно достижимым показателем давления газа, давление химически активного газа может быть довольно высоким.

Целью подачи химически активного газа на рабочую область 5 является генерирование управляемых химических и/или физических реакций с порошком, расплавом или отвержденным материалом, которые эффективно воздействуют на процесс формирования или качество продукта. Для достижения различных эффектов могут быть использованы различные газы или газовые смеси. Далее химическая активность газа может быть увеличена, когда подвергнута воздействию электронного пучка 4. Например, тяжелые углеводороды CxHy могут расщепляться электронным пучком 4 на более легкие фрагменты CHx, которые являются более химически активными.

Химически активный газ может подаваться в камеру 2 непрерывно, так что концентрация газа над рабочей областью 5 является приблизительно постоянной в течение процесса формирования. В альтернативе газ может подаваться импульсно с тем, чтобы воздействовать только на определенные этапы формирования или части объекта.

Принимая во внимание химическое воздействие на металлический порошок, химически активный газ может быть использован для того, чтобы уменьшить окиси поверхности и/или добавить углерод и/или азот к порошку. В данном случае является возможным увеличить проводимость на поверхностях порошка, что приводит к улучшенному спеканию порошка. Улучшенное спекание означает, что процесс спекания и, таким образом, процесс формирования ускоряются, и что продукт становится более однородным и приобретает более ровные поверхности. Далее химические реакции с порошком могут также быть использованы для предупреждения адсорбции остаточных газовых примесей, присутствующих в вакууме.

Принимая во внимание воздействие на сплавленный металлический материал, химически активный газ может быть использован для того, чтобы адсорбировать на сплавлении с целью воздействия на поверхностное натяжение и, таким образом, смачиваемость и характеристики сплавления; предупреждения адсорбции остаточных газовых примесей; и снижения испарения легирующих элементов (таких как сплавы алюминия и титана). Воздействуя на характеристики сплавления, возможно улучшить смачивание и, тем самым, снизить пористость и улучшить прочность продукта.

Принимая во внимание воздействие на отвержденный металлический материал, химически активный газ может быть использован для того, чтобы регулировать содержание углерода, азота и кислорода, которое, в свою очередь, влияет на характеристики на растяжение и/или твердость материала. Можно отметить, что, например, изменение в содержании кислорода с 0,2% до 0,1% в сплаве титана оказывает значительное влияние на прочность при растяжении и на эластичность материала.

Водород (H2), дейтерий (D2) или их смесь (HD) могут быть использованы для того, чтобы улучшить проводимость и спекание порошка, и уменьшить содержание кислорода в отвержденном металле.

Насыщенные или ненасыщенные углеводороды (CxHy) могут быть использованы для того, чтобы улучшить проводимость и спекание порошка; уменьшить содержание кислорода в отвержденном металле; и увеличить содержание углерода в отвержденном металле. Примерами подходящих для этих целей углеводородов являются метан (CH4), этан (C2H6), пропан (C3H8), бутан (C4H10), изобутан (C4H10), этилен (C2H4), ацетилен (C2H2), пропен (C3H6), бутен (C4H8), бутадиен (C4H6), циклопропан (C3H6), циклобутан (C4H8), пропин (C3H4) и сжиженный нефтяной газ (LPG).

Другие газообразные органические соединения, такие как метиламин (CH3NH2), формальдегид (CH2O) и диметиловый эфир (CH3OCH3), могут быть использованы для того, чтобы улучшить проводимость и спекание порошка, а также уменьшить содержание кислорода и увеличить содержание углерода и/или азота в отвержденном металле.

Аммоний (NH3) может быть использован для того, чтобы улучшить проводимость и спекание порошка, а также уменьшить содержание кислорода и увеличить содержание азота в отвержденном металле.

Азот (N2) может быть использован для того, чтобы улучшить проводимость и спекание порошка, а также увеличить содержание азота в отвержденном металле.

Кислород (O2) может быть использован для того, чтобы увеличить содержание кислорода в отвержденном металле.

Окись углерода (CO) может быть использована для того, чтобы улучшить проводимость и спекание порошка, а также увеличить содержание углерода и изменить содержание кислорода в отвержденном металле.

Двуокись углерода (CO2) может быть использована для того, чтобы улучшить проводимость и спекание порошка, а также изменить содержание углерода и/или кислорода в отвержденном металле.

Окиси азота (NOx), такие как окись азота (NO) и двуокись азота (NO2), могут быть использованы для того, чтобы улучшить проводимость и спекание порошка, а также увеличить содержание азота и изменить содержание кислорода в отвержденном металле.

Закись азота (N2O) может быть использована для того, чтобы улучшить проводимость и спекание порошка, а также увеличить содержание азота и изменить содержание кислорода в отвержденном металле.

При приведении рабочей области 5 в соприкосновение с химически активным газом только в случаях, когда отверждаются/формируются определенные части объекта 6, то есть когда отверждаются определенные слои порошка или определенные части слоев порошка, возможно формировать компоненты, имеющие геометрически меняющийся химический состав. Например, поток газа может быть включен или выключен, только когда отверждаются наружные части каждого слоя порошка, так чтобы создать компонент, имеющий другой химический состав на своей поверхности по сравнению со своими внутренними частями.

Под выражением «химически активный газ» понимается, что газ, по меньшей мере, после того, как был подвергнут воздействию электронного пучка 4, допускает вступление в химическую и/или физическую реакцию с материалом в рабочей области таким образом, что он влияет на процесс формирования и/или на качество продукта. Может ли определенный газ рассматриваться как химически активный или нет, зависит в первую очередь от материала (металла), с которым он назначен вступить в реакцию, и от температуры. Инертные газы, такие как аргон, обычно не могут рассматриваться как химически активные. Какой газ или смесь газов использовать, зависит от используемого порошка, температуры и характера требуемой(ых) реакции(ий).

В качестве примера водород является приемлемым для удаления кислорода из стали. Таким образом, водород может быть использован для того, чтобы решать специфическую проблему слишком высокого содержания кислорода в стальном порошке, повторно обрабатываемом в процессе, то есть в металлических фракциях, которые были распределены на рабочую область, но избежали отверждения, и которые затем были возвращены в средство подачи порошка. Содержание кислорода в стали увеличивается в течение повторной обработки. Подача водорода в рабочую область 5 увеличивает продолжительность жизни повторно обработанного стального порошка.

Настоящее изобретение не ограничивается описанными выше вариантами осуществления, но может модифицироваться различными путями в рамках формулы настоящего изобретения.

Изобретение относится к порошковой металлургии, в частности к методам послойного формирования трехмерных объектов. Устройство (1) для послойного формирования трехмерного объекта (6) из порошкового материала содержит электронную пушку (3) для генерирования энергетического пучка (4) и рабочую область (5), по которой распределяется порошковый материал и вдоль которой скользит энергетический пучок (4) в течение облучения. Устройство (1) обеспечено системой (12, 14, 16, 18) для подачи управляемых количеств химически активного газа так, чтобы привести химически активный газ в соприкосновение с распределенным по рабочей области (5) порошковым материалом. Химически активный газ способен, по меньшей мере, когда подвергается воздействию энергетического пучка, вступать в химическую и/или физическую реакцию с порошковым материалом. Обеспечено снижение испарения легирующих веществ, адсорбции газовых примесей, улучшение смачивания, снижение пористости, а также повышение проводимости и прочности полученного материала. 2 н. и 7 з.п. ф-лы, 1 ил.

1. Устройство (1) для послойного формирования трехмерного объекта (6), используя порошковый материал, который может отверждаться путем его облучения энергетическим пучком (4), причем упомянутое устройство (1) содержит электронную пушку (3) для генерирования упомянутого энергетического пучка в форме электронного пучка (4), и рабочую область (5), по которой распределяется порошковый материал и вдоль которой скользит электронный пучок (4) в течение облучения, при этом рабочая область (5) выполнена в вакуумной камере (2), отличающееся тем, что оно содержит систему (12, 14, 16, 18) для подачи управляемых количеств химически активного газа в вакуумную камеру (2) так, чтобы привести химически активный газ в соприкосновение с материалом, распределенным по рабочей области (5).

2. Устройство (1) по п.1, отличающееся тем, что система подачи газа содержит вентиль (12), выполненный так, чтобы управлять количествами химически активного газа, подаваемого в устройство (1).

3. Устройство (1) по п.2, отличающееся тем, что система подачи газа содержит датчик (16) газа для определения количеств химически активного газа, присутствующего в устройстве (1).

4. Устройство (1) по п.3, отличающееся тем, что оно содержит управляющий блок (18) для управления вентилем (12), причем упомянутый управляющий блок (18) электронно подсоединен к датчику (16) газа и вентилю (12) для обеспечения передачи информации от датчика (16) и для обеспечения управления вентилем (12).

5. Способ послойного формирования трехмерного объекта (6), используя порошковый материал, который может отверждаться путем его облучения энергетическим пучком (4), используя устройство (1), содержащее электронную пушку (3) для генерирования упомянутого энергетического пучка в виде электронного пучка (4), и рабочую область (5), по которой распределяется порошковый материал и вдоль которой скользит электронный пучок (4) в течение облучения, при этом рабочая область (5) выполнена в вакуумной камере (2), отличающийся тем, что он содержит этап подачи управляемых количеств химически активного газа в вакуумную камеру (2), так чтобы привести химически активный газ в соприкосновение с материалом, распределенным на рабочей области (5), причем упомянутый химически активный газ способен, по меньшей мере, когда подвергается воздействию электронного пучка (4), вступать в химическую и/или физическую реакцию с материалом, распределенным на рабочей области (5).

6. Способ по п.5, отличающийся тем, что он содержит этап открывания вентиля (12), выполненного так, чтобы управлять количествами химически активного газа, подаваемого в устройство (1).

7. Способ по п.5 или 6, отличающийся тем, что он содержит этап считывания сигнала от датчика (16) газа, выполненного так, чтобы определять количества химически активного газа, присутствующего в устройстве (1).

8. Способ по п.5 или 6, отличающийся тем, что химически активный газ является газом или смесью газов, выбранных из следующей группы: водород, дейтерий, углеводороды, газообразные органические соединения, аммиак, азот, кислород, окись углерода, двуокись углерода, окиси азота и закись азота.

9. Способ по п.5 или 6, отличающийся тем, что материал, распределенный на рабочей поверхности, выполнен из металла.

| WO 2004056511 A1, 08.07.2004 | |||

| УСТАНОВКА ПОРОШКОВОЙ ЛАЗЕРНОЙ СТЕРЕОЛИТОГРАФИИ | 2004 |

|

RU2299787C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2288073C2 |

| RU 92004921 А, 20.09.1995 | |||

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ ТВЕРДЫХ ИЗМЕЛЬЧЕННЫХ МАТЕРИАЛОВ | 0 |

|

SU289116A1 |

Авторы

Даты

2012-08-10—Публикация

2007-12-06—Подача