Настоящее изобретение относится к многослойному материалу для туб с интегрированным алюминиевым слоем, к способу изготовления такого многослойного материала и к изготовленной из него тубе согласно ограничительным частям п.п.1, 13 и 17 формулы изобретения.

Многослойные материалы широко используются в производстве упаковок. Такие многослойные материалы в зависимости от своей толщины могут быть гибкими или сравнительно жесткими (формоустойчивыми) и используются помимо прочего для изготовления туб, пластиковых пакетов и иных упаковок. Для упаковывания продуктов, выделяющих или содержащих ароматические вещества, наиболее пригодны многослойные материалы с интегрированной в них алюминиевой фольгой. Обусловлено это тем, что присутствующая в многослойном материале алюминиевая фольга служит задерживающим слоем, не пропускающим многие, главным образом летучие, вещества. Однако алюминиевому слою присущ тот недостаток, что он подвержен разъеданию или разрушению под действием агрессивных веществ, таких, например, как кислоты и агрессивные органические соединения, и поэтому требует его защиты или изолирования от компонентов содержимого упаковки, в частности тубы. До настоящего времени для такой защиты алюминиевого слоя изолирующие его слои выполняли большой толщины, увеличивая таким путем длину диффузионного пути, который соответствующему агрессивному веществу приходится преодолевать до алюминиевого слоя. Помимо этого алюминиевый слой при необходимости отделяли от содержимого упаковки дополнительным барьерным слоем, например, из сополимера этилена с виниловым спиртом (EVOH-сополимера).

Однако необходимость применения столь толстых слоев в структуре многослойного материала неизбежно приводит к существенному увеличению его общей толщины, складывающейся из толщины отдельных образующих его слоев, и к его удорожанию, которое не в последнюю очередь обусловлено соответственно повышенным расходом идущих на его изготовление материалов.

Так, в частности, толщина многослойных материалов, используемых, например, для изготовления туб для зубных паст, составляет порядка четверти миллиметра, из-за чего толщина тубы на ее соединенных термосвариванием участках возрастает до половины миллиметра. Столь большая толщина материала тубы во всех тех ее частях, где многослойный материал должен располагаться с перекрытием с самим собой, ухудшает эстетическое впечатление, создаваемое такой тубой, а также создает проблемы производственно-технического характера. Подобное перекрытие многослойного материала с самим собой необходимо, например, при изготовлении трубчатого изделия с нахлесточным термосварным соединением из плоской заготовки, полученной после раскроя многослойного материала.

Еще один недостаток применяемых в настоящее время многослойных материалов состоит в опасности их расслаивания, которая по естественным причинам тем выше, чем чувствительнее используемые материалы к соответствующим компонентам содержимого тубы.

Помимо этого известные в настоящее время многослойные материалы обладают и неудовлетворительными гаптическими свойствами, что в основном также обусловлено необходимостью выполнения отдельных слоев известных многослойных материалов большой толщины, а большая толщина отдельных слоев, составляющих многослойный материал, всегда придает определенную жесткость изготовленному из него изделию.

В основу настоящего изобретения была положена задача предложить многослойный материал с интегрированным в него алюминиевым слоем, а также разработать способ изготовления такого многослойного материала и предложить изготовленные из него упаковки, каковой многослойный материал обладал бы лучшими барьерными свойствами при одновременно меньшей толщине отдельных, составляющих его слоев, был бы экономичным в изготовлении, обладал бы лучшей пригодностью для индивидуального печатания и помимо этого обладал бы лучшими гаптическими свойствами, а также лучшей экологичностью.

Указанная задача решается с помощью многослойного материала, заявленного в п.1 формулы изобретения, а также с помощью способа изготовления такого многослойного материала, заявленного в п.13 формулы изобретения, и с помощью изготовленной из подобного многослойного материала тубы, заявленной в п.17 формулы изобретения.

Положенная в основу изобретения задача решается прежде всего с помощью многослойного материала для туб с интегрированным алюминиевым слоем, который с обеих своих сторон имеет по ориентированному соэкструдированному защитному слою, соединенному с алюминиевым слоем через промежуточный слой.

Важная особенность изобретения состоит в том, что алюминиевый слой с обеих своих сторон окружен промежуточными слоями и через них соединен с ориентированными соэкструдированными защитными слоями. Тем самым алюминиевый слой промежуточными слоями, а также ориентированными соэкструдированными защитными слоями оказывается защищен механически, а также защищен от контакта со способными диффундировать веществами, поскольку им для достижения алюминиевого слоя потребуется диффундировать с обращенной внутрь тубы стороны многослойного материала сначала через ориентированный соэкструдированный защитный слой, а затем через промежуточный слой.

Поскольку с обеих сторон алюминиевого слоя предусмотрено по ориентированному соэкструдированному защитному слою и по промежуточному слою, алюминиевый слой оказывается надежно защищен от доступа агрессивных веществ не только с внутренней, но и с наружной стороны тубы, изготовленной в последующем из предлагаемого в изобретении многослойного материала.

Согласно изобретению соэкструдированный защитный слой выполнен по меньшей мере двухслойным и образован по меньшей мере одним ориентированным полимерным слоем и по меньшей мере одним покровным слоем, а при необходимости - двумя или более покровными слоями. Покровные слои, называемые также скин-слоями, окружают полимерный слой и со своей обращенной от него стороны, в свою очередь пригодны для печатания. Помимо этого такие покровные слои выполнены термосвариваемыми и поэтому обеспечивают возможность нахлесточного или рантового соединения краев подобного многослойного материала термосвариванием.

Защитный слой согласно изобретению представляет собой соэкструдированный слой, получаемый экструзией и соединением полимерного слоя и покровного(-ых) слоя(-ев) за одну рабочую операцию. После нанесения покровного(-ых) слоя(-ев) соэкструдированный защитный слой подвергают ориентационному вытягиванию, прежде всего двухосному ориентационному вытягиванию, после которого весь защитный слой оказывается ориентирован. Сказанное относится и к покровному(-ым) слою(-ям).

Согласно изобретению обращенный к наружной стороне тубы промежуточный слой А выполнен по меньшей мере однослойным, предпочтительно многослойным, прежде всего одно-, двух- или трехслойным, и содержит альтернативно или в комбинации первый, второй и третий соединительные слои.

Обращенный к внутренней стороны тубы промежуточный слой I выполнен по меньшей мере однослойным, предпочтительно многослойным, прежде всего одно-, двух-, трех-, четырех- или пятислойным, при этом от одного до трех этих слоев содержат альтернативно или в комбинации материал первого соединительного слоя, второго соединительного слоя и/или третьего соединительного слоя.

Помимо этого обращенный к внутренней стороны тубы промежуточный слой I в одном из вариантов содержит по меньшей мере один барьерный слой, который с по меньшей мере одной своей стороны имеет адгезионный (связующий) слой, прежде всего клеевой слой. Благодаря подобному адгезионному слою обеспечивается оптимальное интегрирование барьерного слоя в промежуточный слой I и оптимальное соединение барьерного слоя с примыкающими к нему слоями.

В приведенной ниже таблице указаны материалы, которые могут применяться в предлагаемом в изобретении многослойном материале и которые можно использовать в соответствующем его слое по отдельности либо в комбинации.

соединительный слой (43)

соединительный слой (45)

соединительный слой (47)

В приведенной ниже таблице указана толщина отдельных слоев предлагаемого в изобретении многослойного материала.

Выполнение промежуточных слоев многослойными с обращенной внутрь тубы и с обращенной наружу тубы стороны многослойного материала позволяет использовать в этих целях комбинации материалов, положительные свойства которых аддитивно дополняют друг друга и которые тем самым позволяют получить промежуточный слой, обладающий не только высокой механической прочностью, но и высокой химической стойкостью. В этом отношении следует прежде всего назвать высокую растяжимость при одновременно высокой разрывной прочности, высокую сопротивляемость диффузии, а также возможность достижения хорошего грифа при одновременно высоких гаптических свойствах.

Выполнение предлагаемого в изобретении многослойного материала с ориентированным соэкструдированным защитным слоем позволяет, кроме того, придать многослойному материалу достаточно высокую стойкость к воздействию внешних факторов при одновременном обеспечении хорошей термосвариваемости, благодаря которой обеспечивается и высокая прочность получаемых термосварных соединений, а тем самым и всей изготовленной из такого многослойного материала тубы, а также оптимизировать пригодность для печатания.

Согласно изобретению печатать можно на наружном покровном слое, расположенном с внешней стороны тубы. Вместе с тем печатать можно и на обращенном к наружной или к внутренней стороне тубы внутреннем покровном слое на его обращенной к промежуточному слою А стороне с нанесением оттисков (печатных графических и/или текстовых изображений), рассматриваемых на просвет. Нанесение подобных оттисков возможно благодаря тому, что расположенный поверх этого внутреннего покровного слоя полимерный слой можно согласно изобретению выполнять прозрачным.

При печатании оттисков, рассматриваемых на просвет, между красочным слоем, нанесенным на внутренний покровный слой, и промежуточным слоем А предпочтительно предусматривать еще один адгезионный слой для обеспечения прочного сцепления красочного слоя с промежуточным слоем. Применение предлагаемых в изобретении материалов позволяет получать слои с толщиной, лежащей в указанных выше пределах, и благодаря этому получать многослойный материал, толщина которого существенно меньше по сравнению с известными из уровня техники многослойными материалами и который одновременно с этим обладает лучшими барьерными свойствами, а также оптимизированными механическими и химическими свойствами.

Промежуточный слой предлагаемого в изобретении многослойного материала получают путем совместной экструзии образующих промежуточный слой слоев, а сам многослойный материал можно изготавливать путем двухстадийной непрерывной экструзии (экструзии на двойной экструзионной установке), нанося покрытие на первой стадии экструзии на одну сторону, а на второй стадии экструзии - на другую сторону алюминиевого слоя. На подобных стадиях экструзии можно выполнять соэкструзию, одновременно экструдируя слоистую структуру из нескольких слоев.

Положенная в основу настоящего изобретения задача решается далее с помощью способа изготовления многослойного материала для туб с интегрированным алюминиевым слоем, на который с обеих его сторон наносят по промежуточному слою, а также по соэкструдированному защитному слою. Ориентированный соэкструдированный защитный слой в свою очередь изготавливают путем нанесения покровного слоя на полимерный слой по меньшей мере с одной его стороны, прежде всего соэкструзией. Более предпочтительно наносить на обе стороны полимерного слоя по покровному слою. После нанесения покровного слоя на одну или на обе стороны полимерного слоя полученный в результате защитный слой подвергают ориентационному вытягиванию, прежде всего двухосному ориентационному вытягиванию.

Далее соэкструдируют и/или непосредственно последовательно экструдируют образующие промежуточный слой слои с получением многослойного материала.

Положенная в основу настоящего изобретения задача решается также с помощью тубы, изготовленной из предлагаемого в изобретении многослойного материала, рассмотренного выше.

Другие варианты осуществления изобретения представлены в соответствующих зависимых пунктах формулы изобретения.

Ниже изобретение более подробно рассмотрено на примере некоторых вариантов его осуществления со ссылкой на прилагаемые к описанию чертежи, на которых показано:

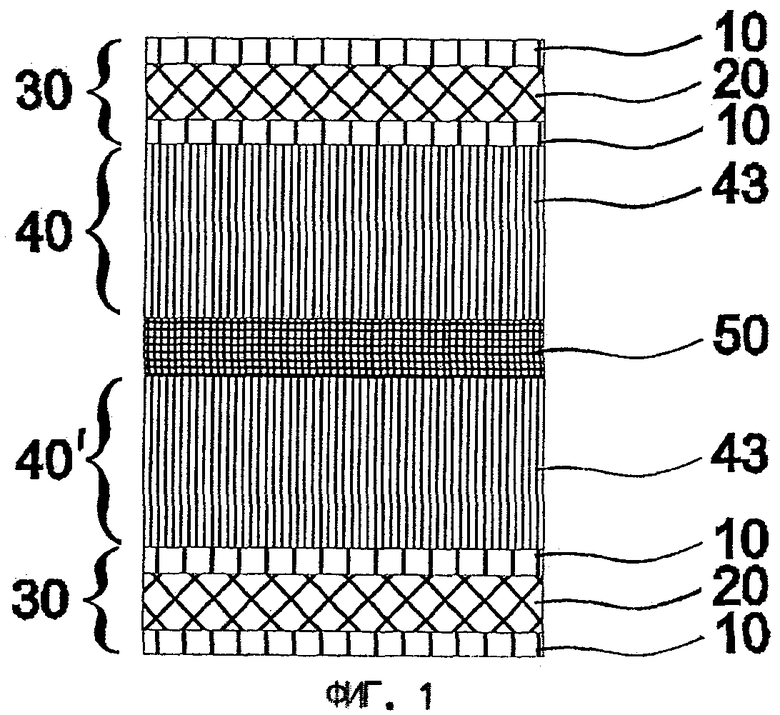

на фиг.1 - схематичный вид в разрезе предлагаемого в изобретении многослойного материала, выполненного по первому варианту,

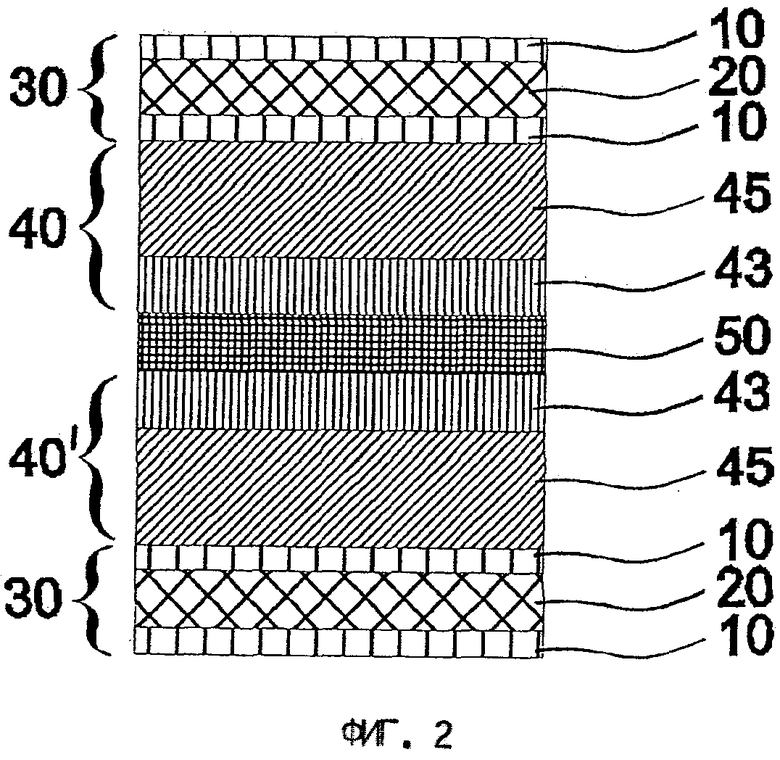

на фиг.2 - схематичный вид в разрезе предлагаемого в изобретении многослойного материала, выполненного по второму варианту,

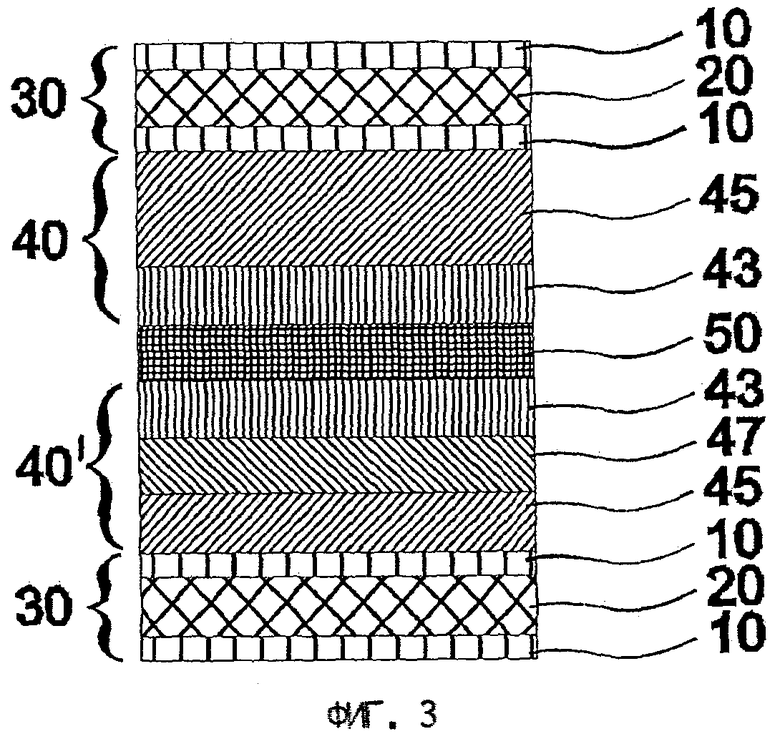

на фиг.3 - схематичный вид в разрезе предлагаемого в изобретении многослойного материала, выполненного по третьему варианту,

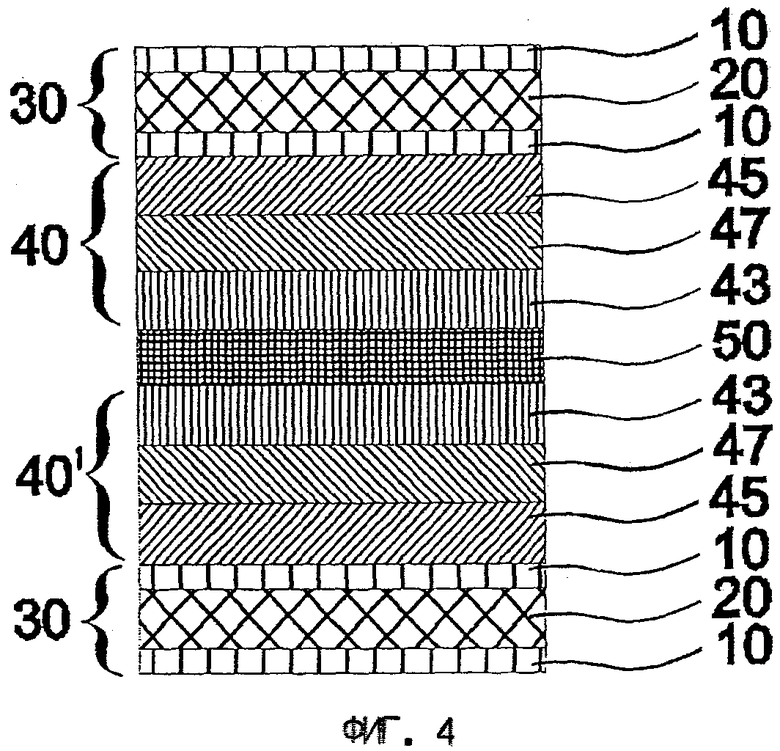

на фиг.4 - схематичный вид в разрезе предлагаемого в изобретении многослойного материала, выполненного по четвертому варианту, и

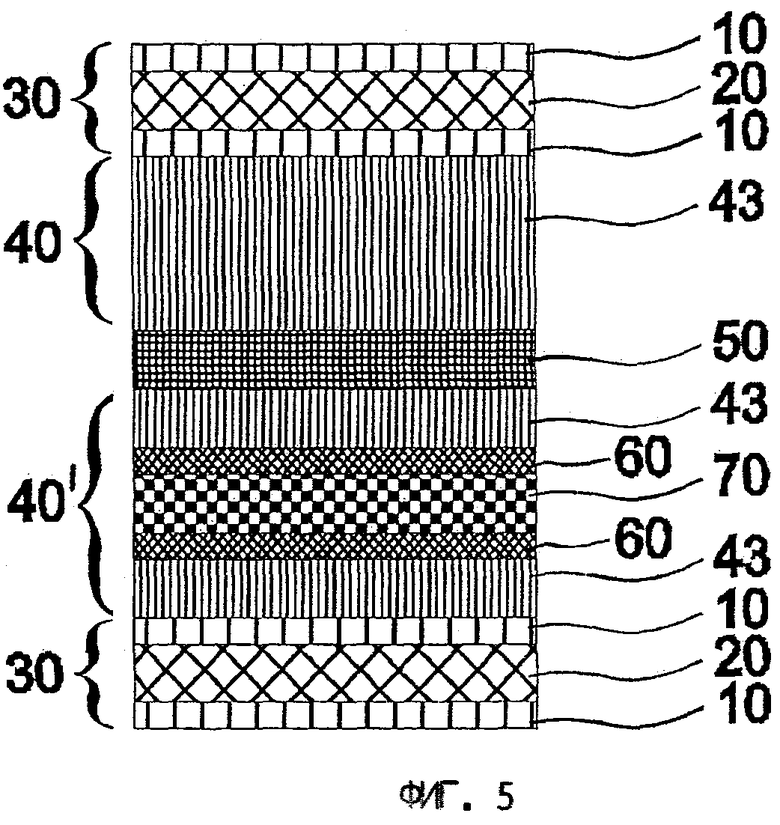

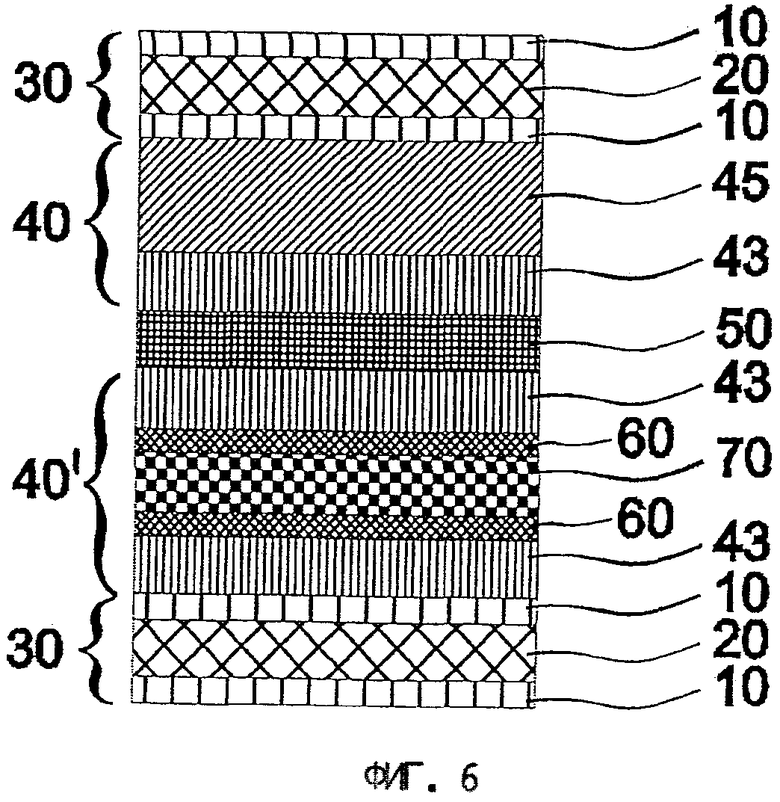

на фиг.5-7 - схематичные виды в разрезе предлагаемых в изобретении многослойных материалов, выполненных по другим вариантам, которые аналогичны показанным на фиг.1, 2 и 4 вариантам, но отличаются от них наличием дополнительного барьерного слоя.

В последующем описании одинаковые и/или выполняющие одинаковые функции элементы обозначены одними и теми же позициями.

На фиг.1 схематично в разрезе показан предлагаемый в изобретении многослойный материал в простейшем варианте его выполнения, у которого при выполнении из него тубы на алюминиевый слой 50 в направлении к наружной стороне такой тубы нанесен промежуточный слой А 40, к которому примыкает соэкструдированный защитный слой 30, который в свою очередь состоит из центрального ориентированного полимерного слоя 20, который с обеих своих сторон покрыт покровными слоями 10. В направлении же к воображаемой внутренней стороне тубы к алюминиевому слою 50 примыкает промежуточный слой I 40', к которому в свою очередь примыкает покровный слой 10, к которому в свою очередь примыкает ориентированный полимерный слой 20. К этому полимерному слою 20 примыкает далее еще один покровный слой 10. Тем самым подобный предлагаемый в изобретении многослойный материал имеет симметричную слоистую структуру, в которой по обе стороны алюминиевого слоя 50 предусмотрены одинаковые последовательности слоев. В этом варианте толщина алюминиевого слоя составляет 12 мкм, а толщина промежуточного слоя А 40 составляет 40 мкм. Толщина же промежуточного слоя I 40' составляет 50 мкм. Толщина обоих расположенных с внешних сторон многослойного материала соэкструдированных защитных слоев 30 составляет по 30 мкм, из которых по 22 мкм приходится на ориентированный полимерный слой 20 и по 2 мкм на каждый покровный слой 10.

Многослойный материал в показанном на фиг.2 варианте его выполнения отличается от показанного на фиг.1 варианта тем, что оба промежуточных слоя А и I состоят не только из первого соединительного слоя 43, а вместо этого промежуточный слой А 40 и промежуточный слой I 40' имеют также по первому соединительному слою 43 и по второму соединительному слою 45. При этом толщина каждого из вторых соединительных слоев 45 составляет по 34 мкм, а толщина каждого из первых соединительных слоев 43 составляет по 14 мкм.

В показанном на фиг.3 варианте промежуточный слой I 40' помимо первого соединительного слоя 43 толщиной 14 мкм и второго соединительного слоя 45 толщиной 17 мкм состоит также из третьего соединительного слоя 47 толщиной 30 мкм. Тем самым промежуточный слой I 40' имеет общую толщину лишь 65 мкм и благодаря такой своей малой толщине способствует существенному повышению гибкости предлагаемого в изобретении многослойного материала, а также улучшению его термосвариваемости при одновременно исключительно высоких его барьерных свойствах.

Многослойный материал в показанном на фиг.4 варианте его выполнения в основном соответствует показанному на фиг.3 варианту с тем лишь отличием, что в данном случае и внешний промежуточный слой А 40 выполнен трехслойным и состоит из первого соединительного слоя 43, второго соединительного слоя 45 и третьего соединительного слоя 47.

Многослойный материал в показанных на фиг.5, 6 и 7 вариантах его выполнения по своей слоистой структуре, расположенной с той стороны алюминиевого слоя 50, которая обращена наружу тубы, соответствует показанным на фиг.1, 2 и 4 вариантам. Обращенная же внутрь тубы слоистая структура многослойного материала отличается от аналогичной слоистой структуры в рассмотренных выше вариантах его выполнения наличием барьерного слоя 70, который интегрирован в один из образующих промежуточный слой I 40' соединительных слоев, а именно: в первый соединительный слой 43 и который с обеих своих сторон окружен адгезионным слоем 60.

Для выполнения указанных слоев используются соответствующие, указанные выше материалы, при этом особо следует подчеркнуть, что относительное содержание определенного вещества в смежных между собой слоях предпочтительно должно быть разным.

В заключение необходимо отметить, что все раскрытые в настоящем описании и прежде всего представленные на чертежах отличительные признаки изобретения по отдельности и в любой допустимой комбинации между собой должны рассматриваться как имеющие существенное значение для изобретения. Помимо этого в рассмотренные выше варианты осуществления изобретения можно вносить различные, очевидные для специалистов в данной области изменения, не выходя при этом за объем изобретения.

Перечень используемых на чертежах и в описании позиций

10 покровный слой

20 ориентированный полимерный слой

30 соэкструдированный защитный слой

40 промежуточный слой А (обращенный наружу)

40' промежуточный слой I (обращенный внутрь)

43 1-й соединительный слой

45 2-й соединительный слой

47 3-й соединительный слой

50 алюминиевый слой

60 адгезионный слой

70 барьерный слой

Многослойный материал для туб с интегрированным алюминиевым слоем, в котором алюминиевый слой с обеих своих сторон имеет по ориентированному соэкструдированному защитному слою, соединенному с алюминиевым слоем через промежуточный слой, причем обращенный к внутренней стороне тубы промежуточный слой выполнен по меньшей мере однослойным, предпочтительно многослойным, прежде всего одно-, двух-, трех-, четырех- или пятислойным, при этом от одного до трех этих слоев содержат альтернативно или в комбинации материал первого соединительного слоя, второго соединительного слоя и/или третьего соединительного слоя. Предусмотрены способ изготовления многослойного материала для туб с интегрированным алюминиевым слоем и туба, изготовленная из многослойного материала. Изобретение направлено на улучшение барьерных свойств туб. 3 н. и 13 з.п. ф-лы, 7 ил.

1. Многослойный материал для туб с интегрированным алюминиевым слоем (50), отличающийся тем, что алюминиевый слой (50) с обеих своих сторон имеет по ориентированному соэкструдированному защитному слою (30), соединенному с алюминиевым слоем (50) через промежуточный слой (40, 40'), причем обращенный к внутренней стороны тубы промежуточный слой I (40') выполнен по меньшей мере однослойным, предпочтительно многослойным, прежде всего одно-, двух-, трех-, четырех- или пятислойным, при этом от одного до трех этих слоев содержат альтернативно или в комбинации материал первого соединительного слоя (43), второго соединительного слоя (45) и/или третьего соединительного слоя (47).

2. Многослойный материал по п.1, отличающийся тем, что соэкструдированный защитный слой (30) выполнен по меньшей мере двухслойным и образован по меньшей мере одним ориентированным полимерным слоем (20) и по меньшей мере одним покровным слоем (10).

3. Многослойный материал по п.1 или 2, отличающийся тем, что соэкструдированный защитный слой (30) подвергнут ориентационному вытягиванию, прежде всего двухосному ориентационному вытягиванию.

4. Многослойный материал по п.1, отличающийся тем, что обращенный к наружной стороне тубы промежуточный слой А (40) выполнен по меньшей мере однослойным, предпочтительно многослойным, прежде всего одно-, двух- или трехслойным, и содержит альтернативно или в комбинации первый (43), второй (45) и третий (47) соединительные слои.

5. Многослойный материал по п.1, отличающийся тем, что обращенный к внутренней стороны тубы промежуточный слой I (40') содержит по меньшей мере один барьерный слой (70), который с по меньшей мере одной своей стороны имеет адгезионный слой (60), прежде всего клеевой слой.

6. Многослойный материал по п.1, отличающийся тем, что его отдельные слои выполнены из указанных в приведенной ниже таблице материалов, используемых в соответствующем слое по отдельности либо в комбинации:

7. Многослойный материал по п.6, отличающийся тем, что его отдельные слои имеют указанную в приведенной ниже таблице толщину:

8. Многослойный материал по п.2, отличающийся тем, что наружный покровный слой (10), расположенный с внешней стороны тубы, допускает возможность печатания на нем.

9. Многослойный материал по п.8, отличающийся тем, что внутренний покровный слой (10), обращенный к наружной стороне тубы, допускает возможность печатания на нем на его обращенной к промежуточному слою А (40) стороне.

10. Многослойный материал по п.9, отличающийся тем, что между красочным слоем, нанесенным на внутренний покровный слой (10), и промежуточным слоем А (40) предусмотрен адгезионный слой (60).

11. Многослойный материал по п.6 или 7, отличающийся тем, что промежуточный слой (40, 40') получен путем экструзии образующих его слоев (43, 45, 47, 60, 70), прежде всего путем двухстадийной непрерывной экструзии, то есть экструзии на двойной экструзионной установке.

12. Способ изготовления многослойного материала по одному из пп.1-11 для туб с интегрированным алюминиевым слоем (50) по п.1, отличающийся тем, что на алюминиевый слой (50) с обеих его сторон наносят по промежуточному слою (40), а также по соэкструдированному защитному слою (30).

13. Способ по п.12, отличающийся тем, что соэкструдированный защитный слой (30) изготавливают путем нанесения покровного слоя (10) на полимерный слой (20) по меньшей мере с одной его стороны, прежде всего соэкструзией.

14. Способ по п.12 или 13, отличающийся тем, что соэкструдированный защитный слой (30) подвергают ориентационному вытягиванию, прежде всего двухосному ориентационному вытягиванию.

15. Способ по п.12 или 13, отличающийся тем, что образующие промежуточный слой (40, 40') слои (43, 45, 47, 60, 70) прежде всего соэкструдируют и/или непосредственно последовательно экструдируют с получением многослойного материала.

16. Туба, изготовленная из многослойного материала по одному из пп.1-11.

| US 6916516 B1, 12.07.2005 | |||

| Смеситель непрерывного действия | 1961 |

|

SU151978A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Водозаборное сооружение для горных рек | 1987 |

|

SU1541344A1 |

| Туба из неметаллического материала | 1990 |

|

SU1752664A1 |

Авторы

Даты

2012-08-10—Публикация

2008-05-16—Подача