Изобретение относится к технологии изготовления термоэлектрических полупроводниковых преобразователей и батарей из них.

Широко известны и распространены термоэлектрические генераторы (ТЭГ) на преобразователях Пельтье, выполненные в виде батареи расположенных друг рядом с другом полупроводниковых пластин (столбиков, шестигранников и т.п.) р- и n-типа проводимости, боковые поверхности которых электрически изолированы друг от друга, а торцы соединены попарно металлическими контактными пластинами так, чтобы образовать последовательное электрическое соединение чередующихся элементов р- и n-типа проводимости. При этом четные и нечетные по порядку пластины оказываются на разных сторонах батареи. При создании разности температур между двумя сторонами батареи (между «холодными» и «горячими» контактными пластинами) возникает разность потенциалов между крайними контактными пластинами, пропорциональная в некотором температурном интервале разности температур [Петр Шостаковский. Современные решения термоэлектрического охлаждения. Компоненты и технологии, №12, 2009; пат. US №5409547]. Изготавливают полупроводниковые пластины часто прессованием и, для исключения изменения свойств приповерхностной области пластины при припаивании контактных пластин и при дальнейшей эксплуатации, на торцы их предварительно наносят антидиффузионный материал [пат. RU №2248070]. Батареи обычно содержат значительное число последовательно соединенных полупроводниковых элементов. Соответственно этому велико и число контактных пластин, а также слоев припоя и переходных слоев от полупроводникового материала к антидиффузионному, от антидиффузионного к припою, от припоя к металлическому контакту. Даже незначительное сопротивление в области контактов приводит поэтому к большому суммарному их сопротивлению, к увеличению внутреннего сопротивления термоэлектрической батареи и в результате к уменьшению ее КПД.

Известен способ уменьшения сопротивления областей контакта, заключающийся в том, что контакт осуществляют диффузионной сваркой [Ajay Singh, S.Bhattacharya, R.Basu, D.K.Aswal, S.K.Gupta. Полученные диффузионной сваркой низкоомные электрические контакты для термоэлектрических устройств на основе n-PbTe и p-TAGS-85. XIV Международный форум по термоэлектричеству]. Недостатком этого способа является существенный локальный перегрев области контакта с расплавлением многокомпонентного материала и его перераспределением, отрицательно влияющим на приповерхностные свойства полупроводникового элемента и на стабильность генератора.

Известны также многочисленные способы (и устройства для их осуществления) обработки различных материалов и изделий воздействием высокого напряжения с различными целями [патенты США 4334144, 4879100, 5466423, 5895558, 6396212, заявка US 2009/0163107 A1, US 2010/0292757 A1]. Они оказывают лишь поверхностное воздействие на объект (модификация, очистка, нанесение материала и т.п.).

Задачей предлагаемого изобретения является уменьшение внутреннего сопротивления термоэлектрического генератора.

Технический результат достигается тем, что уже собранные линейки (или блоки) термоэлектрического генератора подвергают воздействию переменного или импульсного, в т.ч. импульсного знакопеременного, напряжения величиной от 100 В до 10000 В путем приложения его к контактным пластинам, расположенным с разных сторон полупроводникового элемента, с помощью электродов с максимальным размером в поперечном сечении не более 0,5 от толщины контактной пластины, находящихся в электрическом контакте с контактными пластинами или на расстоянии от них менее пробойного для прикладываемого напряжения в данной среде, например в воздухе при атмосферном давлении или в диэлектрической жидкости (керосин и др.), причем точкой приложения напряжения сканируют по поверхности блока ТЭГ так, чтобы каждый полупроводниковый элемент был подвергнут описанной обработке не менее одного раза при каждой полярности напряжения.

Способ основан на экспериментально установленном заявителем факте уменьшения внутреннего сопротивления ТЭГ при кратковременном приложении между «горячими» и «холодными» контактными пластинами напряжения до 10 кВ. Физические причины для этого могут быть разные. Наиболее вероятная - это уменьшение сопротивления переходного слоя между полупроводниковым элементом и контактной пластиной в результате разрушения паразитных диэлектрических тонких слоев окислов (металла, припоя, антидиффузионного материала, частиц керамического полупроводникового элемента) высоковольтным проколом (точечным нарушением изолирующих свойств).

Точечный характер воздействия, обеспечиваемый малыми поперечными размерами (остротой) электродов, позволяет увеличить проводимость между контактными пластинами и полупроводниковыми элементами в большем числе точек, чем при электрическом воздействии на всю площадь контактной пластины (или всего блока) сразу, когда ток практически весь уходит через один «прокол», не создавая новых областей высокой проводимости. Локальность в пределах одной контактной пластины обеспечивается падением напряжения в ней при протекании тока в удаленную от электрода область пластины (растекание), поэтому эффективность предлагаемого способа тем выше, чем тоньше контактная пластина (минимальная ее толщина ограничивается требованиями к величине внутреннего сопротивления ТЭГ, поэтому для каждого конкретного случая она должна подбираться специально).

При использовании импульсного знакопостоянного напряжения обработку повторяют, изменив полярность на противоположную.

При использовании переменного высоковольтного напряжения процедура проще, так как не надо менять полярности, и проще оборудование (например, высоковольтный трансформатор).

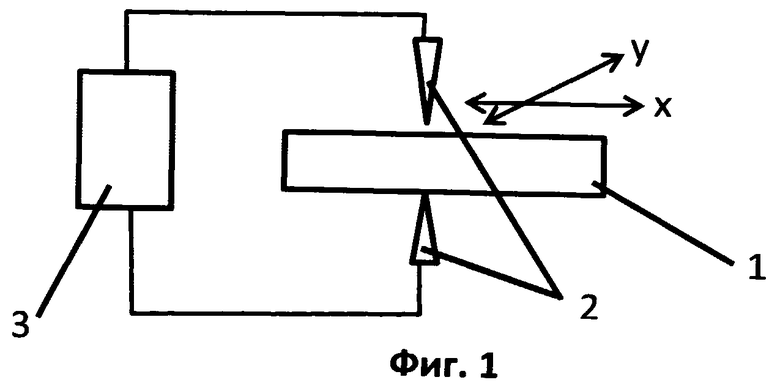

На фиг.1 изображена схема примера осуществления способа. Цифрами обозначены: 1 - блок ТЭГ, 2 - электроды, 3 - источник импульсного знакопеременного высокого напряжения. Стрелками обозначены перемещения блока ТЭГ при сканировании в его плоскости (вдоль осей х и у).

Примером конкретного исполнения может служить обработка по предлагаемому способу блока ТЭГ, выполненного из последовательно попеременно соединенных полупроводниковых прессованных брикетов р-типа (Bi, Те, Sb) и n-типа (Bi, Те, Se) - всего 12 последовательно соединенных модулей по 154 пары брикетов в каждом, - соединенных с помощью контактных пластин толщиной 1 мм с антидиффузинонным слоем толщиной 5 мкм из никеля. Электроды, выполненные из остро заточенных (радиус острия не превышает 0,2 мм) под углом 30° графитовых стержней диаметром 2 мм, располагают вплотную или практически вплотную к контактным пластинам (на расстоянии не более 0,1 мм от них). Знакопеременные импульсы напряжения амплитудой 5000 вольт и длительностью 0,1 мс подают на электроды с частотой 100 Гц. Шаг сканирования по двум взаимно перпендикулярным осям по поверхности ТЭГ составляет 2 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОБАТАРЕИ | 2018 |

|

RU2694797C1 |

| Способ изготовления составной ветви термоэлемента | 2016 |

|

RU2624615C1 |

| Термоэлемент | 2023 |

|

RU2805247C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКИХ БАТАРЕЙ | 2004 |

|

RU2248070C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ВЕТВЕЙ ДЛЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МОДУЛЯ И ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ | 2012 |

|

RU2515128C1 |

| Способ изготовления составной ветви термоэлемента, работающей в диапазоне температур от комнатной до 900o C | 2015 |

|

RU2607299C1 |

| ПОЛУПРОВОДНИКОВОЕ ДЛИННОМЕРНОЕ ИЗДЕЛИЕ ДЛЯ ТЕРМОЭЛЕКТРИЧЕСКИХ УСТРОЙСТВ | 1999 |

|

RU2181516C2 |

| Способ работы термоэлектрического генератора и устройство для его осуществления | 2019 |

|

RU2742041C1 |

| Способ локального контроля удельного сопротивления полупроводников и устройство для его осуществления | 1990 |

|

SU1822972A1 |

| Термоэлектрогенератор на основе эффекта Зеебека | 2023 |

|

RU2811638C1 |

Изобретение относится к технолгии изготовления термоэлектрических полупроводниковых преобразователей и батарей. Сущность: собранные линейки или блоки термоэлектрического генератора (ТЭГ) подвергают воздействию переменного или импульсного знакопеременного напряжения величиной от 100 В до 10000 В путем приложения его к контактным пластинам, расположенным с разных сторон полупроводникового элемента, с помощью электродов. Максимальный размер электродов в поперечном сечении не более 0,5 от толщины контактной пластины. Электроды находятся в электрическом контакте с пластинами или на расстоянии от них, менее пробойного для среды при данном напряжении. Точкой приложения напряжения сканируют по поверхности блока ТЭГ так, чтобы каждый полупроводниковый элемент был подвергнут обработке не менее одного раза при каждой полярности напряжения. Технический результат: уменьшение внутреннего сопротивления ТЭГ. 1 ил.

Способ изготовления термоэлектрического генератора, заключающийся, кроме прочего, в том, что соседние полупроводниковые элементы n- и р-типов проводимости соединяют через антидиффузионные слои последовательно между собой контактными пластинами, отличающийся тем, что уже собранные линейки (или блоки) термоэлектрического генератора (ТЭГ) подвергают воздействию переменного или импульсного знакопеременного напряжения величиной от 100 В до 10000 В путем приложения его к контактным пластинам, расположенным с разных сторон полупроводникового элемента, с помощью электродов с максимальным размером в поперечном сечении не более 0,5 от толщины контактной пластины, находящихся в электрическом контакте с пластинами или на расстоянии от них, менее пробойного для среды при данном напряжении, причем точкой приложения напряжения сканируют по поверхности блока ТЭГ так, чтобы каждый полупроводниковый элемент был подвергнут описанной обработке не менее одного раза при каждой полярности напряжения.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКИХ БАТАРЕЙ | 2004 |

|

RU2248070C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2325731C1 |

| US 20110036384 A1, 17.02.2011 | |||

| Способ охлаждения катализатора | 1984 |

|

SU1194480A1 |

| JP 10303468 A, 13.11.1989. | |||

Авторы

Даты

2012-09-10—Публикация

2011-06-20—Подача