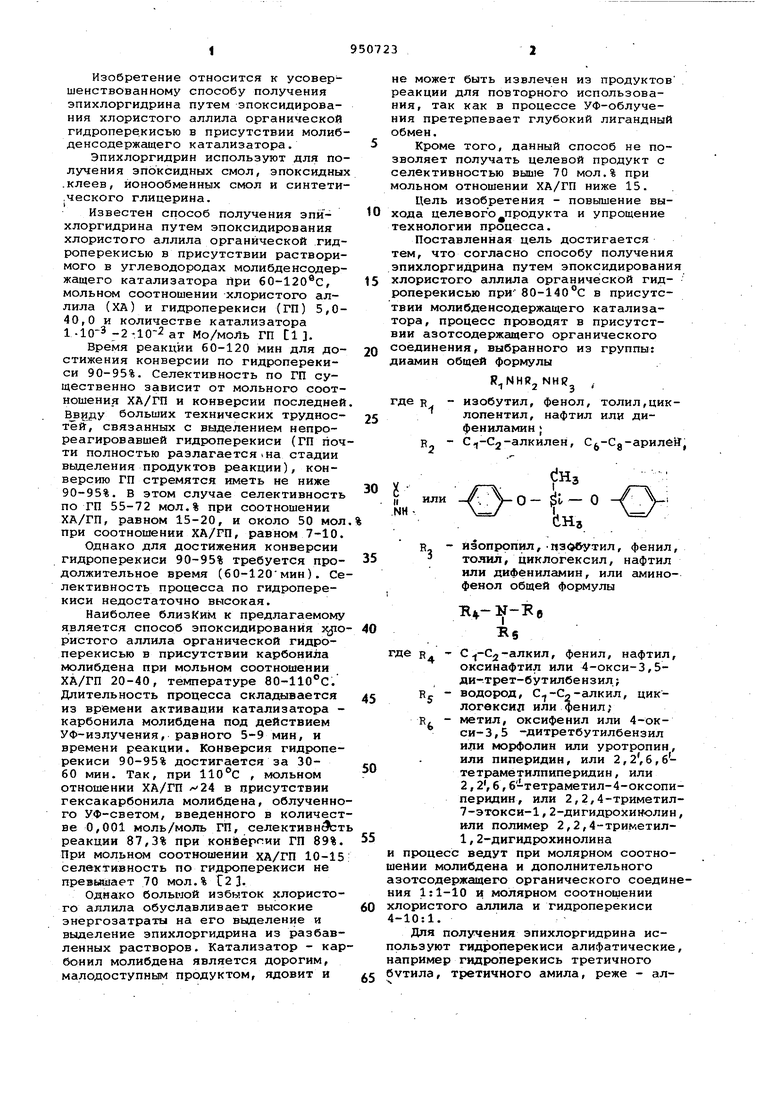

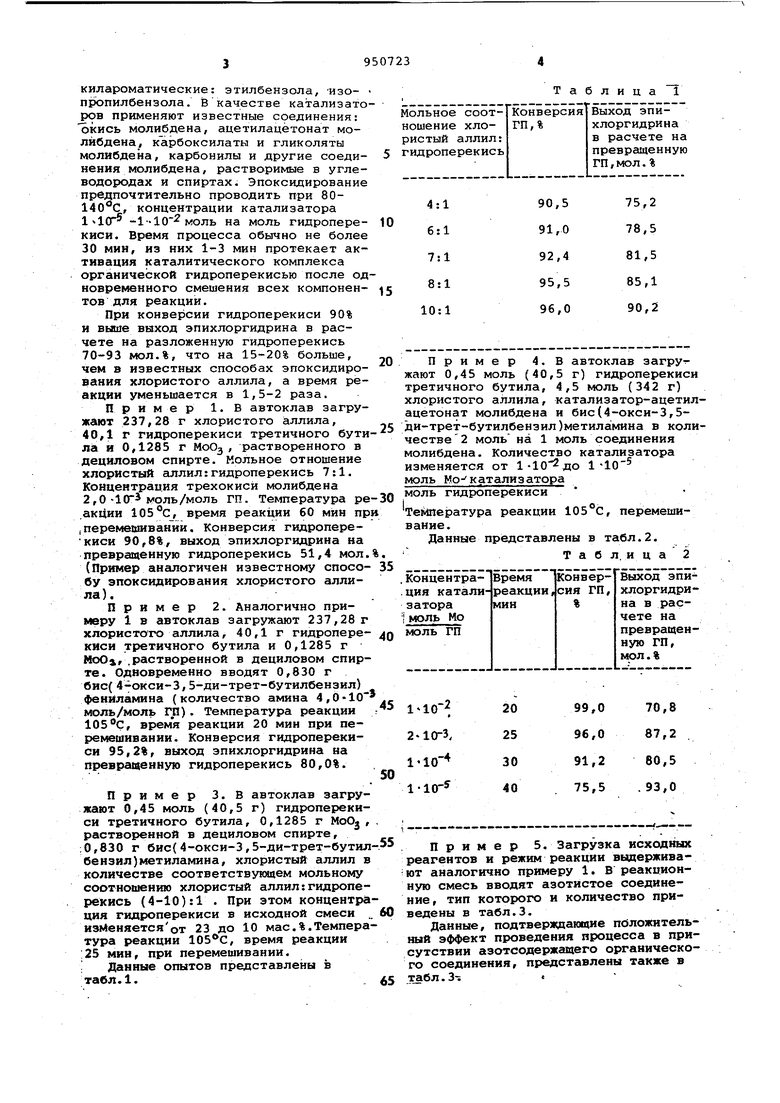

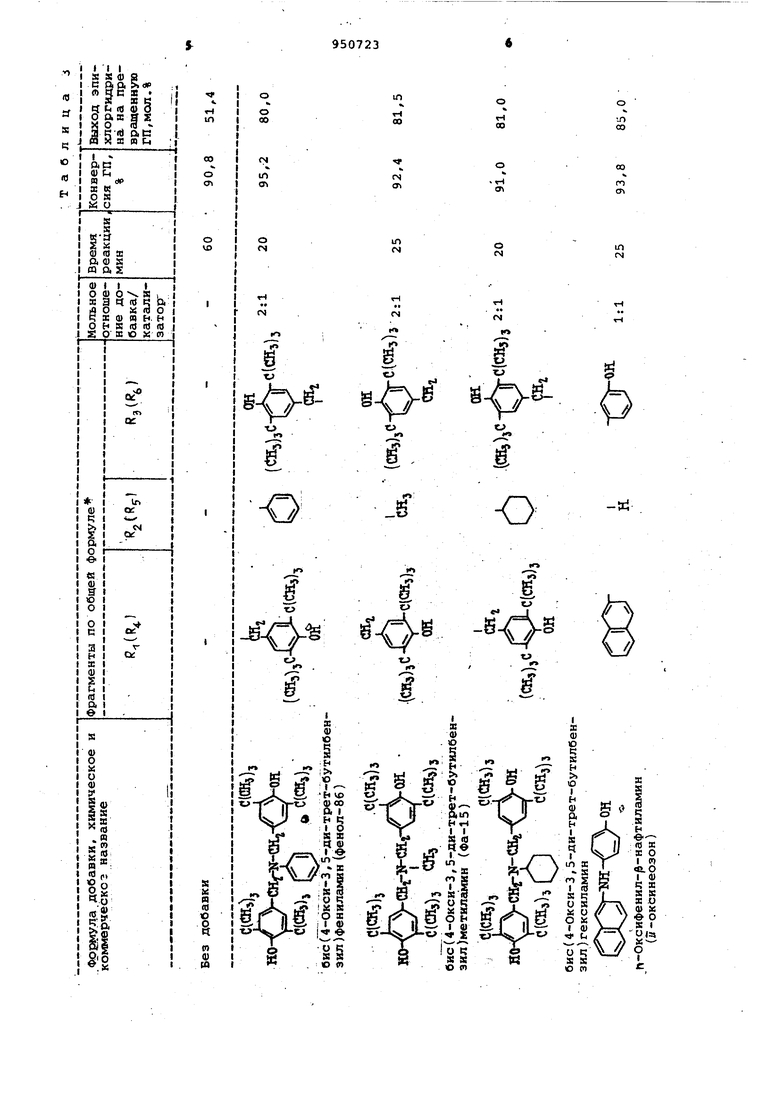

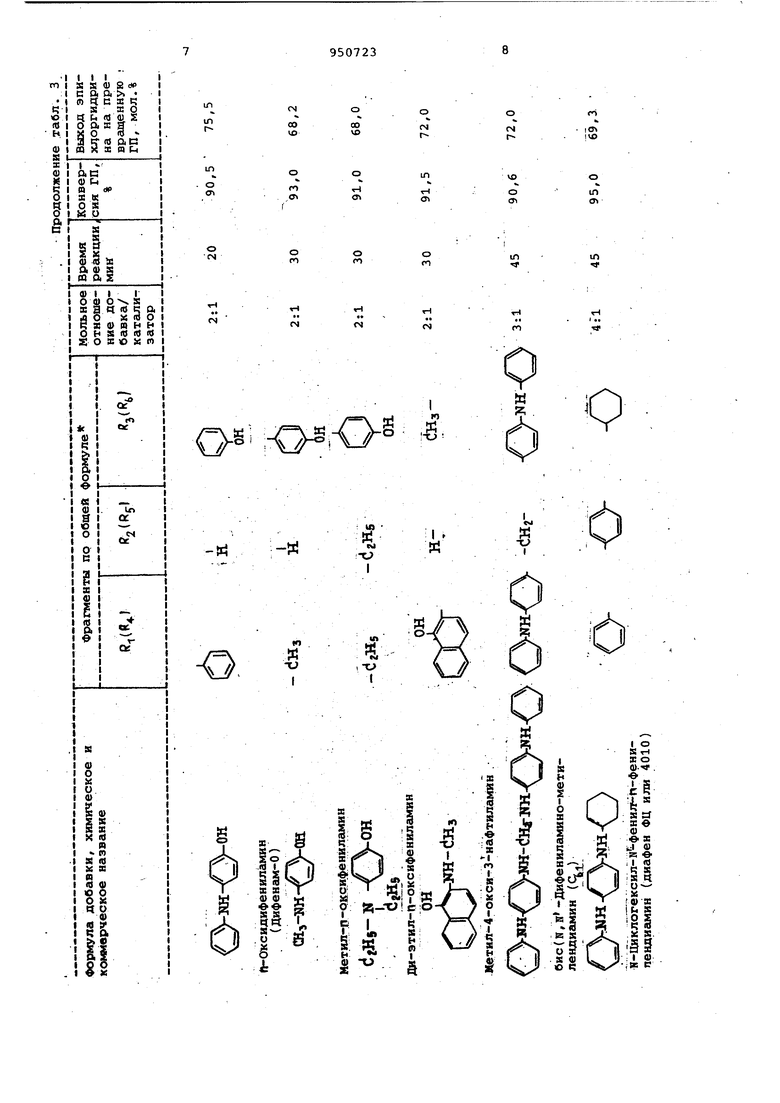

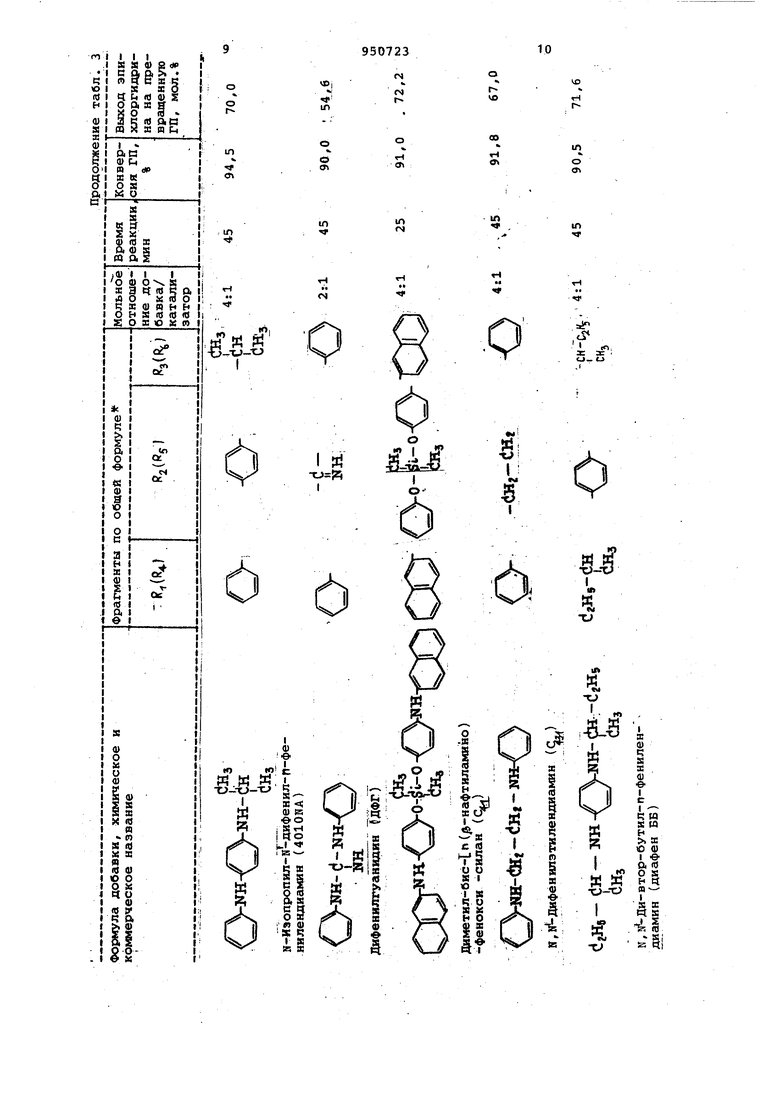

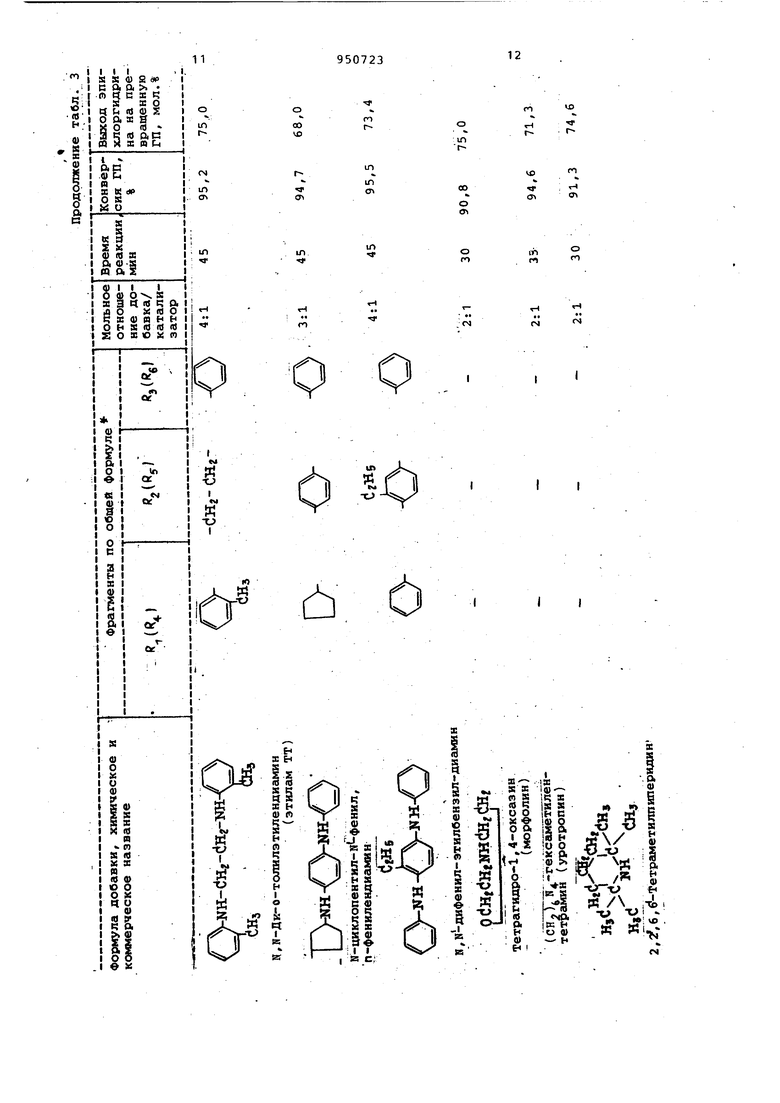

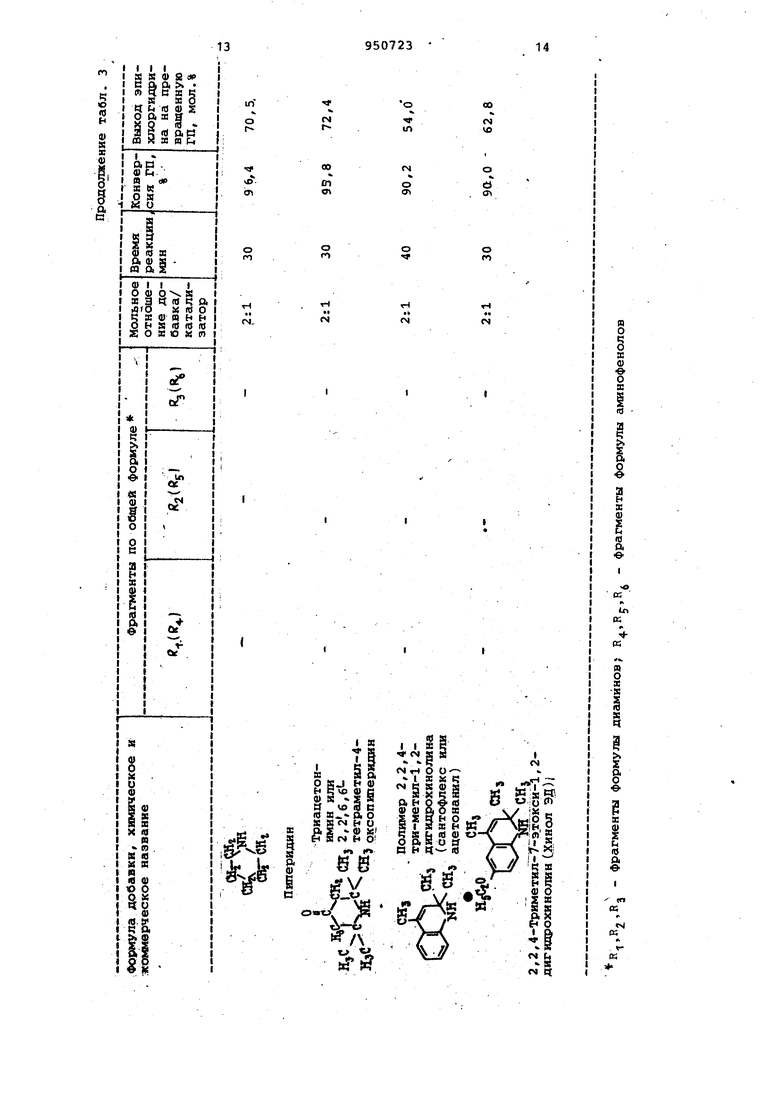

Изобретение относится к усовершенствованному способу получения эпихлоргидрина путем эпоксидирования хлористого аллила органической гидропере.кисью в присутствии молибденсодержащего катализатора. Эпихлоргидрин используют для получения эпоксидных смол, эпоксидных .клеев, ионообменных смол и синтети.ческого глицерина. Известен способ получения эпйхлоргидрина путем эпоксидирования хлористого аллила органической гидроперекисью в присутствии растворимого в углеводородах молибденсодержащего катализатора йри 60-120®С, мольном соотношении хлористого аллила (ХА) и гидроперекиси (ГП) 5,040,0 и количестве катализатора 1-ЮЗ -2-:10 -2 ат Мо/моЛь ГП Cl . Время реакции 60-120 мин для достижения конверсии по гидроперекиси 90-95%. Селективность по ГП существенно зависит от мольного соотношения ХА/ГП и конверсии последней Ввиду больших технических трудноетёй, связанных с выделением непрореагировавшей гидроперекиси (ГП поч ти полностью разлагается«на стадии выделения продуктов реакции), конверсию ГП стремятся иметь не ниже 90-95%. В этом случае селективность по ГП 55-72 мол.% при соотношении ХА/ГП, равном 15-20, и около 50 мол при соотношении ХА/ГП, равном 7-10. Однако для достижения конверсии гидроперекиси 90-95% требуется продолжительное время (60-120мин). Се лективность процесса по гидроперекиси недостаточно высокая. Наиболее близким к предлагаемому является способ эпоксидирования зую ристого аллила органической гидроперекисью в присутствии карбонила молибдена при мольном соотношении ХА/ГП 20-40, температуре вО-ИО С. Длительность процесса складывается из времени активации катализатора карбонила молибдена под действием УФ-излученйя, равного 5-9 мин, и времени реакции. Конверсия гидроперекиси 90-95% достигается за 3060 мин. Так, при , мольном отношении ХА/ГП в присутствии гексакарбонила молибдена, облученно го УФ-светом, введенного в количест ве 0,001 моль/моль ГП, селективн1 т реакции 87,3% при кон 9ергии ГП 89%. При мольном соотношении ХА/ГП 10-15 селективность по гидроперекиси не превышает 70 мол.% С23. Однако большой избыток хлористого аллила обуславливает высокие энергозатраты на его вьщеление и выделение эпихлоргидрина из разбавленных растворов. Катализатор - кар бонил молибдена является дорогим, малодоступным продуктом, ядовит и не может быть извлечен из продуктов реакции для повторного использования, так как в процессе УФ-облучения претерпевает глубокий лигандный обмен. Кроме того, данный способ не позволяет получать целевой продукт с селективностью выше 70 мол.% при мольном отношении ХА/ГП ниже 15. Цель изобретения - повьтшение выхода целевого продукта и упрощение технологии процесса. Поставленная цель достигается тем, что согласно способу получения эпихлоргидрина путем эпоксидирования хлористого аллила органической гидроперекисью при 80-140с в присутствии молибденсодержащего катализатора , процесс проводят в присутствии азотсодержащего органического соединения, выбранного из группы: диамин общей формулы R MHRjNHl , где R - изобутил, фенол, толил,цик лопентил, нафтил или дифениламин ; R - С -Сз-алкилен, С -С -арилбИ, R, - йзопропил,Пзоаутил, фенил, 3 холил, циклогексил, нафтил или дифениламин, или аминофенол общей формулы Ил-н-Кв где р - С -С -алкил, фенил, нафтил, оксинафтил или 4-окси-3,5ди-трет-бутилбензил;R - водород, С -С2-алкил, циклогексил или фенил; R, - метил, оксифенил или 4-окси-3,5 -дитретбутилбензил или морфолин или уротропин, или пиперидин, или 2, 2, 6, 6тетраметилпиперидин, или 2, 2, 6,6-тетраметил-4-оксопиперидин, или 2,2,4-тpимeтил7-этoкcи-l , 2-дигидрохинолин , или полимер 2,2,4-триметил1,2-дигидрохинолина и процесс ведут при молярном соотношении молибдена и дополнительного азотсодержащего органического соединения 1:1-10 и молярном соотношении хлористого аллила и гидроперекиси 4-10:1. Для получения эпихлоргидрина используют гидроперекиси алифатические, например гидроперекись третичного бутила, третичного амила, реже - алкилароматические: этилбензола, изопропилбензола. в качестве катализато ров применяют известные соединения: окись молибдена, ацетилацётонат молибдена, карбоксилаты и гликоляты молибдена, карбонилы и другие соединения молибдена, растворимые в углеводородах и спиртах. Эпоксидирование предпочтительно проводить при 80140 С, концентрации катализатора (Г -1-10 моль на моль гидроперекиси. Время процесса обычно не более 30 мин, из них 1-3 мин протекает активация каталитического комплекса органической гидроперекисью после од новременного смешения всех компонентов для реакции. При конверсии гидроперекиси 90% и выше выход эпихлоргидрина в расчете на разложенную гидроперекись 70-93 мол.%, что на 15-20% больше, чем в известных способах эпоксидирования хлористого аллила, а время реакции уменьшается в 1,5-2 раза. Пример 1. В автоклав загружают 237,28 г хлористого аллила, 40,1 г гидроперекиси третичного бути ла и 0,1285 г МоОд, растворенного в дециловом спирте. Мольное отношение хлористый аллил:гидроперекись 7:1. Концентрация трехокисй молибдена 2,0-10 моль/моль ГП. Температура ре .акЦии 105°С, время реаки,ии 60 мин пр ,перемешивании. Конверсия гидроперекиси 90,8%, выход эпихлоргидрина на превращенную гидроперекись 51,4 мол. (Пример аналогичен известному способу эпоксидирования хлористого аллила). Пример 2. Аналогично примеру 1 в автоклав загружают 237,28 г хлористого аллила, 40,1 г гидроперекиси третичного бутила и 0,1285 г .растворенной в дециловом спирте. Одновременно вводят 0,830 г бис(4-окси-З,5-ди-трет-бутилбензил) феийламина (количество амина 4,6-10 моль/моль ГП). Температура реакции 105 °С, время реакции 20 мин при перемешивании. Конверсия гидроперекиси 95,2%, выход эпихлоргидрина на превращенную гидроперекись 80,0%. Пример 3. В автоклав загружают 0,45 моль (40,5 г) гидроперекиси третичного бутила, 0,1285 г MoOj, растворенной в дециловом спирте, ;0,830 г бис( 4-окси-З,5-ди-трет-бутил бензил)метиламина, хлористый аллил в количестве соответствующем мольному соотношению хлористый аллил:гидроперекись (4-10):1 . При этом концентра ция гидроперекиси в исходной смеси . изменяетсяот 23 до 10 мае.%.Темпера тура реакции , время реакции :25 мин, при перемешивании. I Данные опытов представлены в табл.1.Таблица 1 Пример 4. В автоклав загрутжают 0,45 моль (40,5 г) гидроперекиси третичного бутила, 4,5 моль (342 г) хлористого аллила, катализатор-ацетилацетонат молибдена и бис(4-окси-З,5ди-трет-бутилбензил)метиламина в количестве 2 моль на 1 моль соединения молибдена. Количество катализатора изменяется от моль Мо катализатора моль гидроперекиси Тейпература реакции , перемешивание. Данные представлены в табл.2. Т а б л. и ц а 2 2«ia-3, 1«10 1-10Пример 5. Загрузка исходных реагентов и режим реакции выдерживают аналогично примеру 1. В реакционную смесь вводят азотистое соединение , тип которого и количество приведены в табл.3. Данные, подтверзвдающие пйложительный эффект проведения процесса в присутствии азотсодержащего органического соединения, представлены также в табл .3-1 «

CN

1Л

СО

t

I.O

о

го

p

о

d

о

о

(N

fO

см г

см г

|СЛ IVO

о

ел ел

У1

ю

1Л

«

TJi,i,i

a « л 5a

о X 10о

ж Ф n нн

Н S в (4Ю

о С о iiЮ

а-

гп tx

гН

г

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для эпоксидирования пропилена гидроперекисью кумола | 1982 |

|

SU1097368A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСИ ПРОПИЛЕНА | 1970 |

|

SU283986A1 |

| @ , @ '-Бис(2,2,5,5-тетраметил-1-оксилпирролидинил-3)-оксамид-модификатор молибденового катализатора эпоксидирования олефинов | 1982 |

|

SU1066990A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСИ ПРОПИЛЕНА | 1973 |

|

SU387985A1 |

| Способ регенерации молибденсодержащего катализатора эпоксидирования олефинов | 1979 |

|

SU858912A1 |

| Способ совместного получения метилизопропилкетона и 2-метилбутандиола-2,3 | 1976 |

|

SU721389A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЛИБДЕНСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ДЛЯ ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ | 2004 |

|

RU2256500C1 |

| Способ получения окиси циклогексена | 1980 |

|

SU910629A1 |

| Способ получения алифатических предельных и/ или непредельных эпоксидных соединений с 20-80 атомами углерода | 1980 |

|

SU1498765A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСИ ПРОПИЛЕНА | 1973 |

|

SU381667A1 |

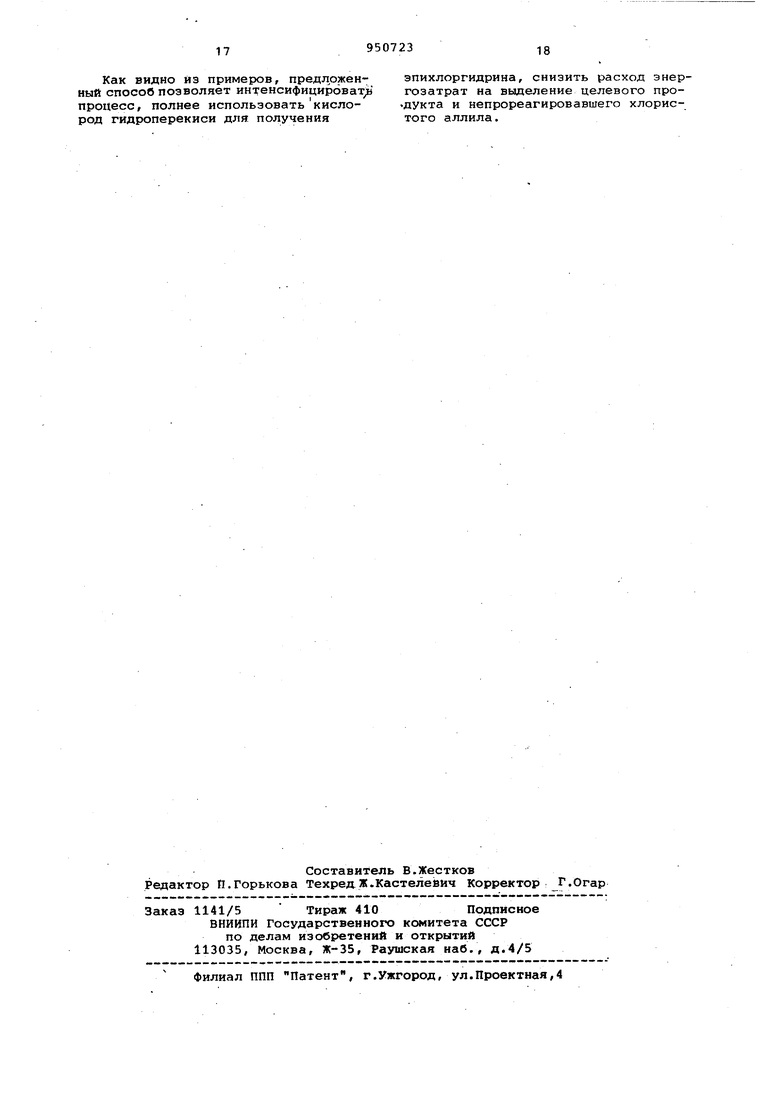

СПОСОБ ПОЛУЧЕНИЯ ЭПИХЛОРГИДРИНА путем эпоксидирования хлористого аллила органической гидроперекисью при 80-14 в присутствии :молибденсодержащего катализатора, отличающи йс я тем, что, с цеяью повышения выхода целевого продукта и упрощения технологии, процесс проводят в присутствии азотсодержащего органического соединения, выбранного из группы: диамин общей формулы R NHKjNHRj f Где R i, изобутил, фенил, толил, клопентил, нафтил или дифе. ниламии;. Вл - С.,-Са -алкилен, С -Cg-арилен д R - изопропил, изобутил, фенил, толил, циклогексил, нафтил, или дифениламин или аминофенол общей формулы Л -N-Re R5 где R. - С -C;j-алкил, фенил, нафтил, оксинафтил или 4-окси-3,5ди-трет-бутилбензил/ водород, С -С -алкйл, циклоR- гексил или фенил;Q метил, оксифенил или 4-окси-в R л 3,5-дйтретбутилбензил или (/} морфолин, или уротропин ,йли пиперидин, или 2,2, 6,бтетраметилпиперидин, или 2,2,6,6-тетраметил-4-оксопиперидин, или 2,2,4-три- 5 метил-7-этокси-1,2-дигидрохинолин, или полимер 2,2,4триметил-1,2-дигидрохинЬлина и процесс ведут при молярном соотношении молибдена и азотсодержащего органического соединения 1:1-10 и . молярном соотношении хлористого аллила и гидроперекиси 4-10:1,

0)

о

к о ф

«I

о rv

in

о

o

ri

ю

If)

rl

N

«

kO

r vo

ч

гН Г-00

1Л

i4 0)

о «л

in #

in

Ч

и

«

f«.f

«

I

aST .S

i :f:

CJ- U

I И й

Si

fM

5

w t

o-x)

X)

tf

«. TJ

un

w«

-o

. n

I

X 0)

iS Ш

t:-g

e

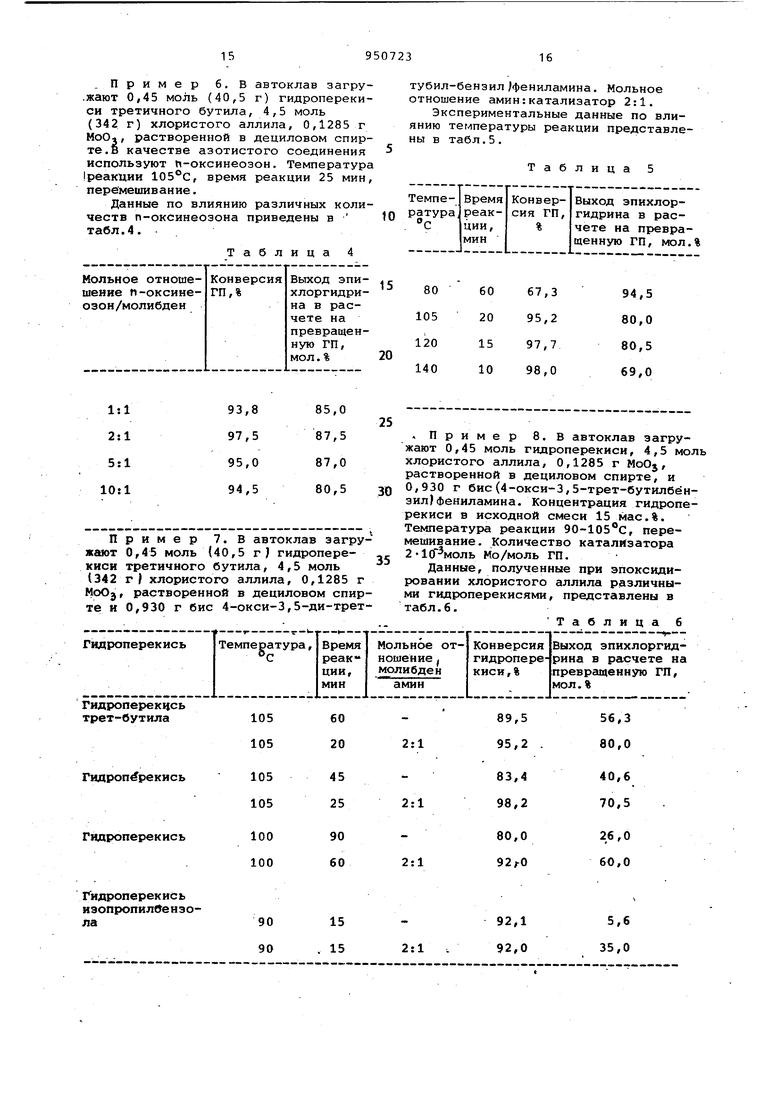

..Пример б, В автоклав загру.жают 0,45 моль (40,5 г) гидроперекиси третичного бутила, 4,5 моль (342 г) хлористого аллила, 0,1285 г МоО«, растворенной в дециловом спирте. В качестве азотистого соединения используют п-оксинеозон. Температура реакции 105°С, время реакции 25 мин, перемешивание.

Данные по влиянию различных количеств п-оксинеозона приведены в табл.4.

Таблица 4

Пример 7. В автоклав загружают 0,45 моль {40,5 rj гидроперекиси третичного бутила, 4,5 моль 1342 г } хлористого аллила, 0,1285 г MoOj, растворенной в дециловом спирте и 0,930 г бис 4-окси-3,5-ди-третГидроперекцсьтрет-бутила

Гидроперекись

Гидроперекись

15

90 90 . 15

тубил-бензил/фениламина. Мольное отношение амин:катализатор 2:1.

Экспериментальные данные по влиянию температуры реакции представлены в табл.5.

Таблица 5

, Пример 8. В автоклав загружают 0,45 моль гидроперекиси, 4,5 мол хлористого аллила, 0,1285 г MoOj, растворенной в дециловом спирте, и 0,930 г бис (4-oкcи-3,5-тpeт-бyтилбёнзил)фeнилaминa. Концентрация гидроперекиси в исходной смеси 15 мас.%. Температура реакции 90-105с, перемешивание. Количество катализатора 21сГ моль Мо/моль ГП.

Данные, полученные при эпоксидировании хлористого аллила различными гидроперекисями, представлены в табл.6.

Таблица 6

5,6

92,1 35,0 92,0

1795072318

Как видно из примеров, предлржен-эпихлоргидрина, снизить расход энерный способ позволяет интенсифицироватьгозатрат на вьщеление целевого пропроцесс, полнее использоватькисло- дукта и непрореагировавшего хлорисрод гидроперекиси для получениятого аллила.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ошин Л.А | |||

| и др | |||

| Эпоксидирование хлористого аллила органическими- гидроперекисями | |||

| Нефтехимия, 1975, т.15, 2, с.281-285 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения эпихлоргидрина | 1974 |

|

SU482447A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-02-23—Публикация

1980-07-28—Подача