Область изобретения

[0001]

Изобретение относится к огнеупорам, применяемым для погружных наконечников и подобного, для применения в непрерывной отливке стали. В частности, данное изобретение относится к огнеупору, содержащему двуокись циркония и углерод, имеющему высокую коррозионную стойкость и высокую термостойкость.

Предпосылки изобретения

[0002]

Погружной наконечник для применения в непрерывной отливке стали применяется для переноса расплавленной стали из промежуточного разливочного устройства в форму. Погружной наконечник применяется для предотвращения контакта расплавленной стали с воздухом, тем самым препятствуя окислению расплавленной стали, и применяется для заливки расплавленной стали в форму во время регуляции потока расплавленной стали. Это приводит к предотвращению загрязнения стали шлаковым слоем, плавающим на поверхности расплавленной стали, и неметаллическими включениями в расплавленной стали, таким образом улучшая качество стали и обеспечивая стабильность работы. В общем, слой расплавленного стекла, именуемый "слой пресс-порошка", присутствует на поверхности расплавленной стали в форме. Слой расплавленного стекла содержит CaO, SiO2, Na2O, K2O, Al2O3, CaF2, С и подобное и является, таким образом, высокоэрозивным к Al2O3, SiO2, С и подобному, составляющему погружной наконечник, так, что работа в течение долгих периодов времени уменьшает коррозионную стойкость погружного наконечника. Таким образом, часть погружного наконечника, находящаяся в контакте с пресс-порошком, часто сформирована из материала двуокиси циркония, имеющего коррозионную стойкость к расплавленному стеклу. Для обеспечения термостойкости материал двуокись циркония-углерод (ZrO2-C) в основном применяется как порошковый футеровочный материал.

[0003]

Были достигнуты различные улучшения в коррозионной стойкости порошкового футеровочного материала, так как коррозионная стойкость непосредственно влияет на срок службы наконечника. В общем, известно, что увеличение содержания двуокиси циркония в материале улучшает коррозионную стойкость. Между тем, более высокое содержание двуокиси циркония увеличивает коэффициент теплового расширения и модули упругости материала ZrO2-C, неблагоприятно вызывая перерывы в применении и препятствуя работе. Для улучшения термостойкости необходимо увеличить содержание графита. Как описано выше, однако, увеличение содержания графита уменьшает коррозионную стойкость; следовательно, очень важно поддерживать баланс между содержанием двуокиси циркония и содержанием графита. В общем, с точки зрения стабильного применения погружного наконечника, верхняя граница количества включенных заполнителей двуокиси циркония составляет приблизительно 90% по весу.

[0004]

Для погружного наконечника, сформированного из нескольких типов материалов, таких как материал окись алюминия-графит или материал окись алюминия-окись кремния-графит, частично стабилизированный заполнитель или сырье полностью стабилизированного заполнителя, содержащее от 3 до 10% по весу CaO, MgO, Y2O3 или подобного, проявляющего характеристики относительного линейного теплового расширения, в основном применяют с точки зрения тепловой структурной устойчивости в получении расплавленной стали. Верхняя граница количественного соотношения ZrO2 компонента в материале ZrO2-C, применяемом для порошковой футеровочной части, составляет приблизительно 86% по весу, из-за включения связывающего углерода, который связывает заполнители вместе. Для применения порошковой футеровочной части высокой коррозионной стойкости, которая имеет низкий уровень разрушения и способствует стабильной работе, количественное соотношение ZrO2 компонента в основном составляет 82% по весу или менее.

[0005]

Например, патентный документ 1 раскрывает огнеупор двуокиси циркония-графита, имеющий хорошую коррозионную стойкость и содержащий от 70 до 95% по весу материала двуокиси циркония и от 5 до 30% по весу графита, в котором частички двуокиси циркония, каждая из которых имеет диаметр 45 мкм или менее, составляют 70% или более от общего количества частичек двуокиси циркония.

[0006]

Патентный документ 2 раскрывает способ, в котором часть погружного наконечника, применяемого для непрерывной отливки, находящаяся в контакте с расплавленным пресс-порошком, сформирована из материала двуокиси циркония-графита, содержащего от 50 до 90% по весу сырья СаО-стабилизированной двуокиси циркония, имеющей содержание двуокиси кремния 0,30% по весу или менее, от 0 до 30% по весу сырья бадделеита (при условии, что общее количество сырья СаО-стабилизированная двуокиси циркония и сырья бадделеита составляет от 60 до 91% по весу), и от 10 до 35% по весу сырья графита.

[Патентный документ 1]

Публикация нерассмотренной заявки на патент Японии №11302073.

[Патентный документ 2]

Публикация нерассмотренной заявки на патент Японии №81293.

Описание изобретения

Проблемы, решаемые с помощью изобретения

[0007]

Огнеупор двуокиси циркония-графита и материал двуокиси циркония-графита, описанные в вышеупомянутых патентных документах, тем не менее не имеют достаточную термостойкость и коррозионную стойкость при высокопроизводительной работе в наше время.

[0008]

Таким образом, необходим материал двуокиси циркония-графита, который не разрушается под термическим ударом в работе и имеет лучшую коррозионную стойкость, чем материалы, описанные выше.

[0009]

До этого времени, при содержании компонента ZrO2 приблизительно 80% по весу или менее, более высокое содержание компонента ZrO2 приводило к улучшению коррозионной стойкости относительно порошка. Содержание компонента ZrO2, превышающее приблизительно 80% по весу, тем не менее может привести к уменьшению коррозионной стойкости. Таким образом, верхняя граница содержания компонента ZrO2 составляет приблизительно 83% по весу.

[0010]

Соответственно, первым объектом данного изобретения является улучшение коррозионной стойкости огнеупора, содержащего двуокись циркония и углерод, имеющего высокое содержание ZrO2, превышающее приблизительно 80% по весу. Вторым объектом данного изобретения является также улучшение коррозионной стойкости огнеупора, содержащего двуокись циркония и углерод, имеющего содержание ZrO2 приблизительно 83% по весу или менее (содержание ZrO2 приблизительно 80% по весу или более). Таким образом, обеспечивается погружной наконечник для непрерывной отливки, который применяют для длительной работы.

[0011]

Погружной наконечник для непрерывной отливки, имеющий коррозионную стойкость, улучшенную с помощью повышения содержания ZrO2, как правило, имеет низкую термостойкость. Таким образом, другим объектом данного изобретения является также улучшение термостойкости и обеспечение огнеупора, содержащего двуокись циркония и углерод, имеющего превосходную коррозионную стойкость и превосходную термостойкость.

Способы решения проблем

[0012]

Изобретатели обнаружили, что основной причиной уменьшения коррозионной стойкости при высоком содержании двуокиси циркония, в частности при содержании компонента ZrO2, превышающем приблизительно 80% по весу, является то, что видимая пористость (количественное соотношение открытых пор) увеличивается при увеличении содержания компонента ZrO2, и обнаружили, что в огнеупоре, имеющем такое высокое содержание компонента ZrO2, скольжение заполнителей огнеупора, т.е. смазывающая способность твердого вещества, недостаточно достигнуто в течение компрессионного формования в процессе изготовления огнеупора из-за небольшого содержания углеродистого материала, в частности небольшого содержания графита, приводящего к огнеупору низкой плотности, имеющему крупнозернистую структуру.

[0013]

Изобретатели сосредоточили свое внимание на количестве открытых пор в структуре огнеупора, содержащего двуокись циркония и углерод, имеющего высокое содержание двуокиси циркония, и обнаружили, что присутствие открытых пор способствует прониканию расплавленного порошка в структуру для увеличения площади контакта между огнеупором и расплавленным порошком в форме, применяемой для непрерывной отливки, таким образом ускоряя разрушение заполнителей двуокиси циркония (нарушение устойчивости).

[0014]

Механизм потерь на растворение огнеупора, содержащего двуокись циркония и углерод, составляющего порошковую футеровочную часть наконечника для непрерывной отливки, описан ниже. Повторяют следующие стадии:

(a) стадия, на которой углеродистый компонент в огнеупоре растворяют в расплавленной стали, когда расплавленная сталь входит в контакт с огнеупором, содержащим двуокись циркония и углерод;

(b) стадия, на которой заполнители двуокиси циркония, открытые на поверхности порошковой футеровочной части с помощью выщелачивания углеродистого компонента, растворяют в слое порошка, вызывая потери на растворение огнеупора. Расплавленная сталь в основном имеет низкое содержание углерода; следовательно, углерод быстро растворяют для завершения растворения углеродистого компонента в короткий период времени. Таким образом, скорость потерь на растворение главным образом ограничена временем растворения заполнителей оксида в компоненте порошка. Коррозионная стойкость, таким образом, улучшена с помощью повышения отношения площадей ZrO2 и уменьшения отношения площадей заполнителей углеродистого материала, открытых на поверхности контакта растворения.

[0015]

Также уменьшение площадей контакта между углеродистым компонентом в огнеупоре и расплавленной сталью и между ZrO2 в огнеупоре и слоем порошка, следовательно, способствует уменьшению потерь на растворение огнеупора.

[0016]

На основе этих открытий изобретатели обнаружили, что в огнеупоре, содержащем двуокись циркония и углерод, имеющем высокое содержание двуокиси циркония, уменьшение общего объема открытых пор и углеродистого материала приводит к значительному уменьшению скорости потерь на растворение.

[0017]

Огнеупор, содержащий двуокись циркония и углерод, согласно данному изобретению включает зерна заполнителей, углеродную связь, образованную между зернами заполнителей, 80% по весу или более компонента ZrO2 и углеродистый материал, в котором общий объем открытых пор и углеродистого материала в структуре огнеупора находится в диапазоне от 25 до 42% по объему, открытые поры, каждая из которых имеет диаметр 10 мкм или более, составляет 30% или менее от общего объема открытых пор в структуре огнеупора, и зерна углеродистого материала, каждое из которых имеет максимальную длину, превышающую 45 мкм в углеродистом материале в огнеупоре, содержащем двуокись циркония и углерод, составляют менее чем 60% по весу от общего веса углеродистого материала за исключением связывающего углерода в огнеупоре, содержащем двуокись циркония и углерод.

[0018]

Количество "компонента ZrO2" показывает количество компонента ZrO2, содержащего НfО2, который трудно отделить, не включая стабилизаторы, такие как CaO, MgO и Y2O3. Выражение "углеродная связь" применяется для указания структуры, в которой органическое вяжущее вещество карбонизировано в неокисляемой атмосфере так, чтобы связать или укрепить зерна и подобное, составляющее огнеупор, друг к другу.

[0019]

Выражение "открытые поры" применяется для указания пор, открытых наружу, за исключением пор (закрытые поры), вставленных в структуру. Площадь контакта между порошком, углеродистым материалом и компонентом ZrO2 в огнеупоре изменяется в зависимости от объема открытых пор. Количественное соотношение открытых пор по отношению ко всему огнеупору можно измерить как видимую пористость с помощью метода измерения согласно JIS R 2205.

[0020]

Изобретатели провели различные эксперименты и исследования и обнаружили, что общий объем открытых пор и углеродистого материала в структуре 42% по объему или менее приводит к существенно улучшенной коррозионной стойкости по сравнению с огнеупорами, содержащими двуокись циркония-углерод, применяемыми в прошлом.

[0021]

Открытые поры и углеродистый материал в структуре также придают стойкость к термическому удару (в дальнейшем также именуемую как "термостойкость") огнеупору. Общий объем менее чем 25% приводит к улучшению коррозионной стойкости, но уменьшает термостойкость, увеличивая риск разрушения, что нежелательно.

[0022]

В родственной области техники были предположения о взаимосвязи между термостойкостью и или углеродистым компонентом или видимой пористостью. В частности, для огнеупора, имеющего содержание компонента ZrO2, превышающее приблизительно 83% по весу, особенно как средства для улучшения коррозионной стойкости, одновременный контроль и объема углеродистого материала и видимой пористости структуры огнеупора не описаны.

[0023]

Количественное соотношение суммы объема открытых пор и объема углеродистого материала в огнеупоре, содержащем двуокись циркония и углерод, можно определить с помощью суммы измеренного объема открытых пор и вычисленного объема углеродистого материала в целевом огнеупоре. Объем открытых пор представляет собой величину, выраженную как видимая пористость, измеренная с помощью метода согласно JIS R 2205. Относительно метода вычисления (определения) объема углеродистого материала, объем и количественное соотношение объема углеродистого материала вычисляют из химического состава огнеупора, содержащего двуокись циркония и углерод, плотности заполнителей ZrO2 и плотности частичек углеродистого материала и подобного.

[0024]

Контроль суммы объема открытых пор и объема углеродистого компонента, легко растворимого при контакте с расплавленной сталью, приводит к значительному улучшению коррозионной стойкости огнеупора, содержащего двуокись циркония и углерод, имеющему высокое содержание двуокиси циркония.

[0025]

Кроме того, относительно открытых пор, в случае, когда вышеупомянутый огнеупор применяется в работе при условиях, в которых расплавленный порошок присутствует на поверхности расплавленной стали в форме, применяемой для непрерывной отливки, изобретатели обнаружили, что расплавленный порошок легко проникает в открытые поры, каждая из которых имеет диаметр 10 мкм или более, и что количество (объемное соотношение) открытых пор, каждая из которых имеет диаметр 10 мкм или более, связано с коррозионной стойкостью.

[0026]

Диаметр поры определяют с помощью способа испытания на распределение размеров пор с помощью ртутной порометрии согласно JIS R 1655.

[0027]

Изобретатели обнаружили, что более низкое количественное соотношение объема открытых пор, имеющих диаметр 10 мкм или более, по отношению к общему объему открытых пор приводит к улучшению коррозионной стойкости и что количественное соотношение 30% или менее приводит к значительному улучшению коррозионной стойкости.

[0028]

Причиной этому может быть то, что даже в случае, когда частично присутствуют открытые поры, каждая из которой имеет диаметр 10 мкм или более, проникание расплавленного порошка в открытые поры, каждая из которых имеет диаметр 10 мкм или более, вызывает частичное растворение или разрушение структуры огнеупора, например углеродистого материала, вокруг открытых пор и что большее количество поврежденных частей структуры огнеупора может привести к расширению и сцеплению поврежденных частей, таким образом существенно повышая повреждение структуры огнеупора.

[0029]

Таким образом, более предпочтительно количественное соотношение объема открытых пор, имеющих диаметр 10 мкм или более, составляет 0%. Другими словами, более предпочтительно все открытые поры имеют диаметры менее чем 10 мкм.

[0030]

Таким образом, количественное соотношение зерен углеродистого материала, каждое из которых имеет максимальную длину, превышающую 45 мкм, в углеродистом материале установлено на уровне 60% по весу или менее от общего веса углеродистого материала за исключением связывающего углерода в огнеупоре, содержащем двуокись циркония и углерод, таким образом уменьшая количественное соотношение объема открытых пор, каждая из которых имеет диаметр 10 мкм или более, так что становится возможным более легкое обеспечение огнеупора, содержащего двуокись циркония и углерод, данного изобретения.

[0031]

Что касается процесса изготовления, хорошо известно, что, так как холодное изостатическое прессование (в дальнейшем для простоты именуемое как "CIP") в основном используют для формирования наконечника для непрерывной отливки, способность к формоизменению сырца значительно влияет на окончательное качество, в частности видимую пористость и распределение размеров пор. В огнеупоре, содержащем двуокись циркония и углерод, имеющем количественное соотношение общего объема открытых пор и углеродистого материала и имеющем количественное соотношение объема открытых пор, каждая из которых имеет диаметр 10 мкм или более, описанном выше, в случае если огнеупор имеет содержание ZrO2 менее чем 80%, возможно получить определенный желаемый уровень изделия путем регулирования в сырце распределения размеров пор, характеристик влажности, уплотняющего давления и подобного до придания формы. Тем не менее, так как количество заполнителей ZrO2 увеличивается, в частности в случае, когда содержание ZrO2 составляет 80% или более и когда углеродистый материал, такой как графит, имеющий хорошую смазывающую способность, облегчающую перегруппировку частичек на этапе придания формы, уменьшен, видимая пористость материала ZrO2-графит при постоянном уплотняющем давлении имеет тенденцию к увеличению. Таким образом, часто сложно получить желаемое изделие только с помощью регулирования условий изготовления, как описано выше. Что касается конструктивного исполнения смеси, типично, заполнители ZrO2, имеющие размер частички от 0,045 мм до 1 мм в основном применяют в материале ZrO2-графит, во многих случаях с целью уменьшения скорости растворения в расплавленном шлаке и улучшения термостойкости. Таким же образом, как скорость растворения большого куска сахара в воде ниже, чем сахарной пудры, скорость растворения заполнителей двуокиси циркония в расплавленном шлаке повышается при применении крупных заполнителей. Что касается термостойкости, применение мелкого порошка, имеющего размер частички 45 мкм или менее, мелкий порошок быстро спекается во время отливки, может вызвать увеличение прочности и модулей упругости из-за спекания. По этой причине количество мелкого порошка, имеющего размер частичек 45 мкм или менее, ограничено. Следовательно, главным образом применяют вышеуказанный размер частичек заполнителей ZrO2.

[0032]

Как описано выше, с точек зрения ограничения изготовления наконечника для непрерывной отливки и конструктивного исполнения смеси, такого как размер частички применяемых заполнителей двуокиси циркония, более предпочтительно, углеродистый материал, имеющий размер частички 45 мкм или менее, что меньше, чем заполнители двуокиси циркония, применяется с целью улучшения смазывающей способности во время придания формы для формирования плотной прессовки и предотвращения спекания во время отливки.

Способы решения проблем

[0033]

Кроме того, изобретатели обнаружили, что в случае, если зерна углеродистого материала, каждое из которых имеет диаметр, превышающий 45 мкм, составляют 60% по весу или менее от общего веса углеродистого материала за исключением связывающего углерода в огнеупоре, содержащем двуокись циркония и углерод, видимая пористость и открытые поры, каждая из которых имеет диаметр 10 мкм или более, в огнеупоре продукта значительно снижены, таким образом заметно улучшая коррозионную стойкость. Углеродистый материал, имеющий размер зерна 45 мкм или менее чем 40%, приводит к недостаточной перегруппировке частичек двуокиси циркония, так что не обеспечивается достаточное влияние, как описано выше.

[0034]

Примеры углеродистого материала включают мелкие порошки графита, такие как слоистый графит и земляной графит; и аморфная, и кристаллическая углеродная сажа. Они могут применяться отдельно или в комбинации.

[0035]

Вышеуказанный огнеупор, содержащий двуокись циркония и углерод, имеющий хорошую коррозионную стойкость, имеет плотную структуру и, таким образом, уменьшенную термостойкость. В частности, огнеупор, имеющий содержание компонента ZrO2, превышающее приблизительно 86%, имеет уменьшенную термостойкость и является хрупким, так что сложно стабилизировать выполнение отливки при изменениях работы. Таким образом, углеродная связь в структуре вышеуказанного огнеупора, содержащего двуокись циркония и углерод, согласно данному изобретению может содержать углеродистый материал, имеющий волокнистую структуру с диаметром 50 нм или менее, таким образом значительно улучшая термостойкость.

[0036]

Причиной того, что структура, содержащая углеродистый материал, имеющий волокнистую структуру с диаметром 50 нм или менее, значительно улучшает термостойкость огнеупора, содержащего двуокись циркония и углерод, может быть следующая.

[0037]

Структура огнеупора, содержащего двуокись циркония и углерод, включает зерна заполнителей, таких как ZrO2 заполнители, и зерна углеродистого материала, например зерна графита и углеродную связь. Зерна заполнителей двуокиси циркония трехмерно распределены так, что находятся в окружении матрицы углеродной связи, включающей углеродистый материал, такой как графит, и углеродную связь. Матрица углеродной связи трехмерно распределена с графитом как наполнителем. Таким образом, свойства матрицы углеродной связи значительно влияют на макроскопические физические свойства огнеупора, содержащего двуокись циркония и углерод.

[0038]

Углеродная связь, соединяющая зерна заполнителя один с другим, в основном образована путем обжига фенольной смолы, что формирует большое количество углеродистых остатков, в неокисляемых условиях. Углерод в основном именуют аморфный стеклоуглерод (в дальнейшем, для простоты именуемый "стеклоуглерод"), который является плотным и хрупким и имеет высокие модули упругости.

[0039]

Углеродистый материал, имеющий волокнистую структуру с диаметром 50 нм или менее (в дальнейшем для простоты именуемый "волокнистый углерод"), имеет трехмерную неправильную ориентацию. Волокнистый углерод сложно переплетается друг с другом и диспергирован в структуре. Углеродистый материал, имеющий такую структуру, имеет "гибкую структуру", которая является механически деформируемой, и высокую способность распределять и поглощать напряжения. Таким образом, матричная часть углеродной связи, включая гибкую структуру, также является гибкой.

[0040]

Кроме того, волокнистый углерод имеет хорошую прочность на растяжение по сравнению со стеклоуглеродом и другими структурами в углеродной связи и также служит укреплением для структуры. Таким образом, вязкость разрушения углеродной связи также увеличивается с помощью волокнистого углерода.

[0041]

Волокнистый углерод трехмерно непрерывно распределен в матрице углеродной связи в комбинации с мелким порошком графита, углеродной сажей или подобным, служащим наполнителем, таким образом приводя к структуре связи, в которой углеродная связь имеет гибкую, высокопрочную часть матрицы (в дальнейшем для простоты именуемая "волокнистая структура, содержащая углерод"). То есть непрерывное распределение структуры углеродной связи, содержащей волокнистый углерод, служащий углеродным волокнистым наполнителем в структуре огнеупора между зернами заполнителей приводит к огнеупору, имеющему гибкую структуру, высокую прочность, улучшенные макроскопические физические свойства, уменьшенные модули упругости и уменьшенный термический коэффициент расширения. Кроме того, улучшение силы микроскопической структуры приводит к подавлению возникновения источника разрушения, приводящего к разрушению огнеупора, таким образом обеспечивая высокую вязкость разрушения.

[0042]

В данном описании "углеродистый материал, имеющий волокнистую структуру с диаметром 50 нм или менее" применяется для обозначения наноразмерного сверхтонкого волокнистого углерода, такого как углеродные нанотрубки (в дальнейшем для простоты именуемые "CNT") и углеродные нановолокна (в дальнейшем для простоты именуемые "CNF") и их агрегатные структуры.

[0043]

Толщина углеродной связи между углеродистыми наполнителями в углеродной матрице, применяемой для наконечника для непрерывной отливки, составляет приблизительно несколько сотен нанометров. Для увеличения непрерывности мелковолокнистой структуры меньшая единица волокнистой структуры вероятно лучше. Размер единицы, превышающий 50 нм, приводит к недостаточной адгезии к углеродистому сырью, из которого формируют наполнитель; следовательно, размер единицы составляет предпочтительно 50 нм или менее.

[0044]

Кроме того, в огнеупоре данного изобретения структура огнеупора может включать мелкие частички, сформированные из переходного металла или соединения переходного металла, мелкие частички, каждая из которых имеет диаметр 1000 нм или менее, в которых количественное соотношение переходного металла или металла, полученного из соединения переходного металла, составляет 0,5% по весу или менее (за исключением 0% по весу) по отношению к общему весу огнеупора.

[0045]

В случае когда структура огнеупора может включать мелкие частички, сформированные из переходного металла или соединения переходного металла, каждая из которых имеет диаметр 1000 нм или менее, мелкие частички переходного металла служат как катализатор для обеспечения образования мелких углеродных волокон в течение, например, тепловой обработки в ходе способа производства огнеупора.

[0046]

Для улучшения термостойкости огнеупора, в частности, таким образом, эффективно и предпочтительно диспергировать мелкие частички в углеродной связи структуры огнеупора.

[0047]

Причиной для мелких частичек, каждая из которых имеет диаметр 1000 нм или менее, служит то, что, так как толщина углеродной связи между углеродистыми наполнителями в углеродной матрице составляет приблизительно несколько сотен нанометров, присутствие частичек больших по размерам, чем толщина углеродной связи, приводит к недостаточному каталитическому эффекту, так что становится сложно сформировать волокнистую углеродную структуру из углеродной связи с помощью каталитического эффекта во время тепловой обработки в неокисляемой атмосфере и необходимо вводить большое количество катализатора. Содержание металлического катализатора 0,5% по весу или более неблагоприятно, приводит к значительному ухудшению стойкости к окислению, так как металлический катализатор служит как катализатор окисления и, таким образом, не является предпочтительным.

[0048]

Детали образования мелковолокнистой углеродной структуры не ясны. Примеры возможного механизма включают механизм, в котором мелкие частички, сформированные из переходного металла, например Fe, Ni или Со, служащего как катализатор, реагируют с газом на основе углеводорода, образованным из фенольной смолы, и подобным в ходе нагревания на поверхностях частичек катализатора для формирования CNT и CNF; и механизм, в котором фенольная смола и подобное карбонизированы в ходе тепловой обработки, и полученный углерод вокруг частичек металлического катализатора в связывающем углероде формирует твердый раствор с частичками металлического катализатора, и атомы углерода перераспределены для формирования CNT, CNF и подобного с частичками катализатора в качестве ядер.

[0049]

В любом случае предполагают, что размер частички металлического катализатора, служащего ядром, определяет размер углеродных волокон. Ограничение размера частички 1000 нм или менее является эффективным для образования мелковолокнистой углеродной структуры в углеродной связи. Размер частички составляет предпочтительно 50 нм или менее.

[0050]

Переходный металл в структуре огнеупора продукта в течение процесса изготовления, включающего тепловую обработку, может быть определен как элементный металл или соединение переходного металла, такое как карбид.

[0051]

Примеры переходного металла, который применяют, включают Ni, Co, Fe, Ti, Cf, Pt, Rh, и Pd. Эти металлы можно применять отдельно или в комбинации. Альтернативно, их соединения можно применять отдельно или в комбинации.

[0052]

В настоящее время каталитическое разложение углеводорода, при котором газообразный углеводород реагирует при высокой температуре в присутствии катализатора для формирования многослойных CNT с высокой эффективностью, известно как способ синтеза сверхтонкой волокнистой углеродной структуры, такой как CNT. Также известен способ, в котором пиролитическую смолу и металлический катализатор подвергают тепловой обработке для формирования аморфных наноразмерных углеродных трубок (см. WO00/40509 и публикацию нерассмотренной заявки на патент Японии №2002-293524).

[0053]

Тем не менее невозможно массовое производство CNT с помощью этих способов. Кроме того, стоимость изготовления очень высока; следовательно, эти способы не являются коммерчески практичными.

[0054]

В узком пространстве (пространстве, где образована углеродная связь) между частичками заполнителя в огнеупоре в течение тепловой обработки предполагают, что образуется волокнистая углеродная структура в малом пространстве в целой углеродной связи с помощью вышеуказанного способа.

[0055]

Полученная сверхтонкая волокнистая углеродная структура или малое пространство, одновременно образованное в сверхтонкой волокнистой углеродной структуре, может амортизировать напряжения и деформацию окружающих ее структур и может останавливать распространение трещины, таким образом приводя к углеродной связи, имеющей более высокую силу, более низкие модули упругости и более высокую прочность, как описано выше.

[0056]

Изобретатели обнаружили, что в огнеупоре, содержащем двуокись циркония и углерод, согласно данному изобретению, введение углеродистого материала, имеющего волокнистую структуру с диаметром 50 нм или менее, в углеродную связь в структуре огнеупора и введение мелких частичек, сформированных из переходного металла или соединения переходного металла, в структуру огнеупора, частички, каждая из которых имеет диаметр 1000 нм или менее, приводит к значительному улучшению термостойкости.

Преимущества данного изобретения

[0057]

Как описано выше, согласно данному изобретению в огнеупоре, содержащем двуокись циркония и углерод, имеющем высокое содержание ZrO2 80% по весу, является возможным обеспечить огнеупор, содержащий двуокись циркония и углерод, имеющий превосходную коррозионную стойкость за счет подавления проникания расплавленного порошка в структуру огнеупора по сравнению с родственным уровнем техники.

[0058]

Введение волокнистой углеродной структуры, имеющей диаметр 50 нм или менее, в структуру огнеупора, содержащего двуокись циркония и углерод, имеющего высокое содержание двуокиси циркония, уменьшает модули упругости и коэффициент теплового расширения и улучшает вязкость разрушения. Таким образом, является возможным обеспечить огнеупор, содержащий двуокись циркония и углерод, имеющий высокую коррозионную стойкость и высокую термостойкость по сравнению с родственным уровнем техники.

[0059]

Согласно данному изобретению способ для изготовления огнеупора, содержащего двуокись циркония и углерод, имеющего зерна заполнителей, углеродную связь, образованную между зернами заполнителей, 80% по весу или более компонента ZrO2, и углеродистый материал, включает первый этап, на котором перемешивают сырец, содержащий частички углеродистого заполнителя, где частички углеродистого заполнителя, каждая из которых имеет максимальную длину 45 мкм или менее, составляют 40% по весу или более от общего веса частичек углеродистого заполнителя за исключением связывающего углерода, второй этап, на котором формируют перемешанный на первом этапе сырец в прессовку, и третий этап, на котором подвергают полученную прессовку тепловой обработке и поверхностной обработке.

[0060]

Согласно способу есть возможность обеспечить огнеупор, содержащий двуокись циркония и углерод, в котором общий объем открытых пор и углеродистого материала в структуре огнеупора как продукта находится в диапазоне от 25% до 42% по объему и в котором открытые поры, каждая из которых имеет диаметр 10 мкм или более, составляет 30% или менее от общего объема открытых пор в структуре огнеупора.

[0061]

На первом этапе сырец может включать мелкие частички, сформированные из переходного металла или соединения переходного металла, мелкие частички, каждая из которых имеет диаметр 1000 нм или менее, или металлический катализатор, который способствует образованию мелких углеродных волокон, в котором количественное соотношение переходного металла или металла, полученного из соединения переходного металла, составляет 0,5% по весу или менее (за исключением 0% по весу) по отношению к общему весу огнеупора.

[0062]

Металлический катализатор введен в сырец, и сырец перемешан для диспергирования металлического катализатора в сырце. Как описано выше, когда органическое вяжущее вещество в сырце карбонизировано во время тепловой обработки для формирования углеродной связи, волокнистая углеродная структура может быть интенсивно образована в углеродной связи с помощью каталитического эффекта.

Краткое описание графических материалов

[0063]

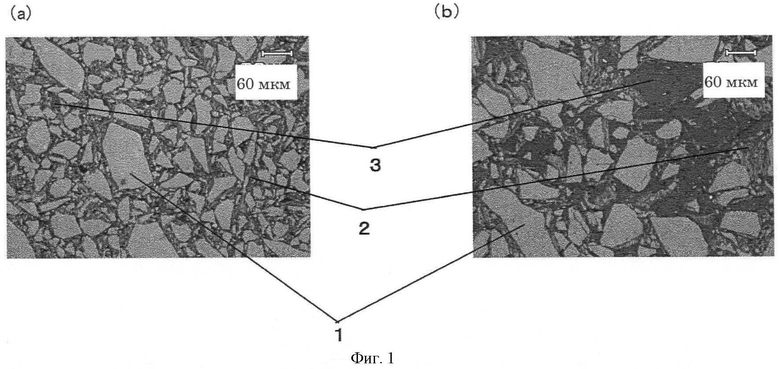

Фиг.1(а) представляет собой фотоснимок структуры огнеупора, содержащего двуокись циркония и углерод, имеющего содержание ZrO2 88% по весу согласно данному изобретению с полем зрения приблизительно 500 мкм, и Фиг.1(b) представляет собой фотоснимок структуры огнеупора, содержащего двуокись циркония и углерод, имеющего содержание ZrO2 88% по весу в соответствии со сравнительным примером с полем зрения приблизительно 500 мкм.

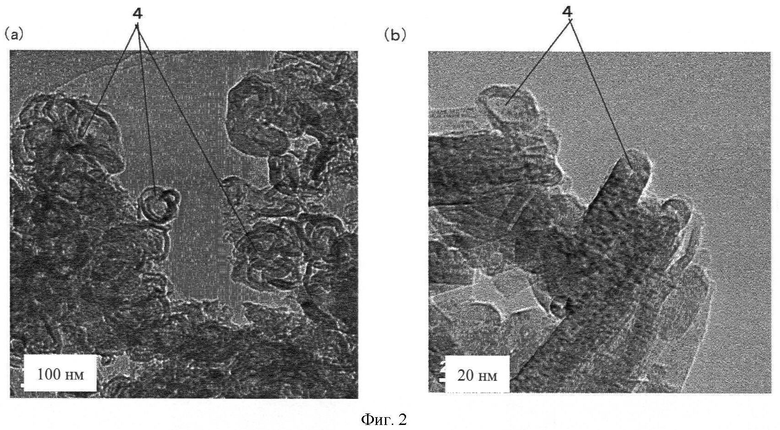

Фиг.2(а) представляет собой фотоснимок структуры части, содержащей мелковолокнистый углерод, имеющий размер 50 нм или менее огнеупора, содержащего двуокись циркония и углерод, согласно данному изобретению с полем зрения приблизительно 600 нм, и Фиг.2(b) представляет собой фотоснимок структуры части, содержащей мелковолокнистый углерод, имеющий размер 50 нм или менее огнеупора, содержащего двуокись циркония и углерод, согласно данному изобретению с полем зрения приблизительно 100 нм.

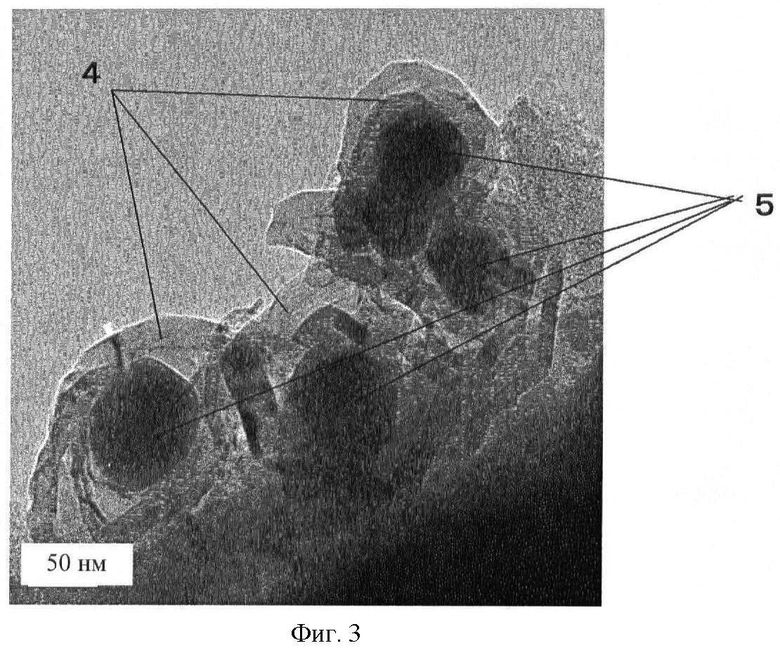

Фиг.3 представляет собой ТЕМ (просвечивающая электронная микроскопия) фотоснимок волокнистой углеродной структуры, образованной вокруг наночастичек, включающих переходный металл.

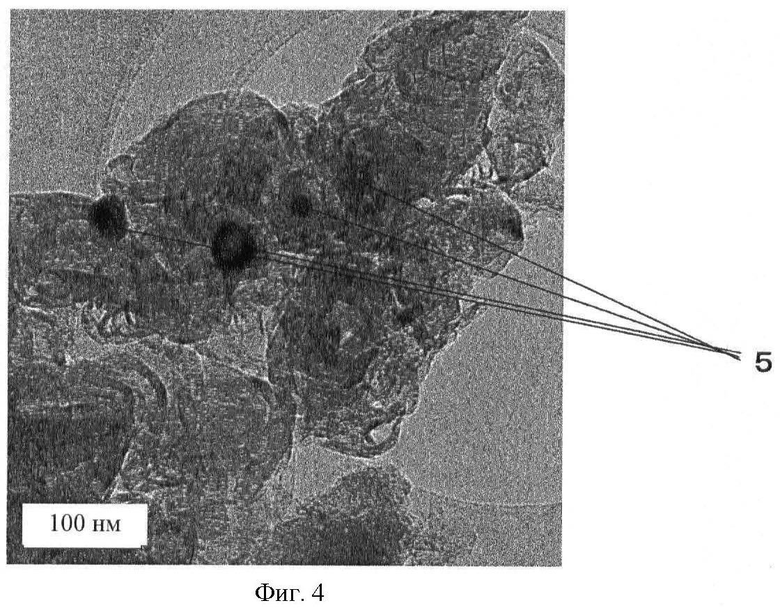

Фиг.4 представляет собой ТЕМ (просвечивающая электронная микроскопия) фотоснимок волокнистой углеродной структуры, образованной вокруг наночастичек, включающих переходный металл.

Пояснение ссылок

[0064]

1) частички двуокиси циркония.

2) матрица (углеродистый материал и связывающий углерод).

3) поры.

4) мелковолокнистый углерод.

5) наночастички, включающие переходный металл.

Лучший вариант осуществления изобретения.

[0065]

Способ для изготовления огнеупора, содержащего двуокись циркония и углерод, согласно варианту осуществления данного изобретения (в дальнейшем для простоты именуемый "первый способ производства") будет описан ниже.

[0066]

В качестве первого этапа, сырье огнеупора (в дальнейшем для простоты именуемое "частички заполнителя"), такое как материал двуокиси циркония, углеродистый материал, и вспомогательное вещество, например металл, карбид металла или нитрид металла, с целью предотвращения окисления углеродного компонента в огнеупоре, улучшения прочности структуры огнеупора и подобное смешаны для формирования смешанного порошка. Органическое вяжущее вещество добавляют к этому с последующим перемешиванием для формирования сырца.

[0067]

Для получения огнеупора, содержащего двуокись циркония и углерод, данного изобретения, необходимо увеличить смазывающую способность твердого вещества сырца (включая промежутки между частичками заполнителя и между сырцом и формой) во время прессования в способе производства.

[0068]

Частички двуокиси циркония, которые составляют большую часть частичек заполнителя, имеют слабую смазывающую способность твердого вещества. Таким образом, сложно получить плотную структуру огнеупора данного изобретения, когда применяют высокое давление к сырцу, в то время как большое количество частичек заполнителя двуокиси циркония находятся в контакте друг с другом.

[0069]

В родственном уровне техники относительно высокослоистый графит, имеющий превосходную способность релаксации напряжения и превосходную смазывающую способность твердого вещества, главным образом, применяется как углеродистый материал, служащий в качестве частичек заполнителя.

[0070]

В случае огнеупора, содержащего двуокись циркония и углерод, имеющего содержание компонента ZrO2 80% по весу или более и низкое содержание углеродистого материала, тем не менее, применение такого высокослоистого графита может вызвать снижение смазывающей способности сырца (в структуре огнеупора) и увеличение неравномерности степени смазывающей способности сырца (в структуре огнеупора), так как содержание компонента ZrO2 увеличено, Т.е. так как содержание углеродистого материала уменьшено.

[0071]

В результате способность самоуплотняться (уплотнение) во время формирования уменьшена для увеличения количества открытых пор. Кроме того, диаметры открытых пор также увеличены для облегчения проникания расплавленного порошка в структуру полученного огнеупора, таким образом уменьшая коррозионную стойкость. Более того, неравномерность структуры огнеупора может вызвать снижение термостойкости.

[0072]

Для огнеупора, содержащего двуокись циркония и углерод, имеющего содержание компонента ZrO2, превышающее 80% по весу, и низкое содержание углеродистого материала, согласно данному изобретению, сложно получить видимую пористость и количественное соотношение открытых пор, характерное для данного изобретения, при применении высокослоистого графита в родственном уровне техники.

[0073]

В данном описании выражение "углеродистый материал" применяется для указания сырья кристаллического углеродистого заполнителя, такого как графит, аморфного углеродистого сырья, такого как углеродная сажа, или всего углеродистого материала, включая углеродную связь. Углеродистый материал, применимый для улучшения свойств сырца во время формирования, не содержит углеродную связь.

[0074]

Выражение "углеродная связь" применяется для указания структуры, образованной карбонизирующим органическим вяжущим веществом в неокисляемой атмосфере для связывания или закрепления частичек и подобного, составляющих огнеупор, друг с другом, и указания углеродистой фазы, имеющей цельную структуру, связывающую структурные сырые частички в структуре огнеупора. Углеродная связь образована спеканием органического вяжущего вещества для карбонизации, органическое вяжущее вещество сформировано из одного из фенольной смолы, дегтя и пека или смеси любой их комбинации.

[0075]

Выражение "структура" применяется для указания взаимосвязи пор с частичками, имеющими различные формы и размеры в продукте огнеупора (JIS R2001).

[0076]

В данном изобретении, как описано выше, мелкий порошок углеродистого материала, имеющий диаметр 45 мкм или менее, применяется в целом углеродистом материале (за исключением связывающего углерода) в сырце и составляет 40% по весу или более от общего веса углеродистого материала.

[0077]

В случае когда количественное соотношение углеродистого материала, имеющего диаметр 45 мкм или менее, переведено в количественное соотношение в продукте огнеупора, углеродистый материал, имеющий максимальную длину, превышающую 45 мкм, должен составлять менее чем 60% по весу от общего веса углерода, включая связывающий углерод в огнеупоре.

[0078]

В данном описании выражение "45 мкм или менее" применяется для указания размера, проходящего через сито с отверстием 45 мкм согласно JIS Z8801.

[0079]

Количественное соотношение в продукте огнеупора определяют следующим образом: целевой огнеупор поджигают в окислительной атмосфере при от приблизительно 350°С до 550°С в течение 5-24 часов, чтобы позволить связывающему углероду, который окислен при низкой температуре, исчезнуть. Полученный порошкообразный огнеупор, включающий частички заполнителя двуокиси циркония, сортируют ситом с отверстием 45 мкм согласно JIS Z8801 в порошок, оставшийся на поверхности сита и порошок, проходящий через сито. Измеряют количество углерода в каждом из порошков. Количественное соотношение углеродистого материала, имеющего диаметр 45 мкм или менее, можно определить, поделив количество углерода порошка, проходящего через сито, на общее количество углерода двух порошков.

[0080]

Примеры сырья мелкого порошка углеродистого материала, имеющего диаметр 45 мкм или менее, включают слоистый графит, земляной графит, искусственный графит и углеродную сажу. Их можно применять отдельно или в комбинации. В случае применения отдельного материала более предпочтительно применять слоистый графит из-за его отличной смазывающей способности твердого вещества и отличной способности релаксации напряжения.

[0081]

В качестве графита можно применять слоистый графит, земляной графит и подобное, имеющие углеродную чистоту 90% по весу или более. Как описано выше, графитный материал, имеющий максимальную длину 45 мкм или менее, предпочтительно содержит 40% по весу или более графитного мелкого порошка, имеющего толщину 10 мкм или менее.

[0082]

Толщина, превышающая 10 мкм, приводит к снижению количества смазывающих заполнителей во время формирования, так что сложно обеспечить желаемую формуемость. В случае когда количественное соотношение графитного мелкого порошка, имеющего толщину 10 мкм или менее, составляет менее чем 40% по весу, количество твердого смазочного вещества уменьшено, так что желаемая смазывающая способность не обеспечивается. Таким образом, не получают плотную прессовку.

[0083]

В качестве углеродной сажи можно применять типичную аморфную углеродную сажу и графитизированную углеродную сажу с высокой кристалличностью.

[0084]

В случае применения множества типов углеродистых материалов, например, введение от приблизительно 1 до 20% по весу сверхтонкого порошка углеродной сажи, имеющего диаметр приблизительно 100 нм или менее, в слоистый графит, имеющий диаметр 45 мкм или менее, относительно 100% по весу от общего веса углеродистых материалов приводит к синергетическому эффекту и является, таким образом, предпочтительным.

[0085]

В данном случае снижение размера частичек заполнителя углеродистого материала приводит к снижению единицы объема дефектной части структуры огнеупора, когда углеродистый материал исчезает из-за эрозии, окисления или подобного при применении огнеупора, таким образом улучшая коррозионную стойкость и стойкость к окислению.

[0086]

Также, с точки зрения физических свойств, отличных от видимой пористости, когда применяется графитный мелкий порошок или углеродная сажа, графитный мелкий порошок или углеродную сажу быстро вводят в трехмерную углеродную матрицу, образованную карбонизацией органического вяжущего вещества для обеспечения образования трехмерной углеродной матрицы, которая является предпочтительной для уменьшения коэффициента расширения, снижения модулей упругости, увеличения силы, увеличения прочности и подобного.

[0087]

В данном случае применение мелкого порошка углеродистого материала, имеющего диаметр 45 мкм или менее, улучшает недостатки в родственном уровне техники и обеспечивает плотный огнеупор, содержащий двуокись циркония и углерод, имеющий особенно хорошую коррозионную стойкость.

[0088]

В огнеупоре, содержащем двуокись циркония и углерод, согласно данному изобретению, относительно распределения размеров частичек заполнителя двуокиси циркония, ZrO2 заполнители, каждый из которых имеет диаметр 45 мкм или более, предпочтительно составляют 65-90% по весу от общего веса частичек заполнителя двуокиси циркония.

[0089]

Большее количественное соотношение ZrO2 заполнителей, каждый из которых имеет диаметр менее чем 45 мкм, приводит к легкому растворению ZrO2 компонента в слое расплавленного порошка в форме, значительно уменьшая коррозионную стойкость. Таким образом, количественное соотношение ZrO2 заполнителей, каждый из которых имеет диаметр 45 мкм или более, составляет 65-90% по весу от общего веса ZrO2 заполнителей, таким образом, препятствуя растворению ZrO2 для улучшения коррозионной стойкости.

[0090]

ZrO2 заполнители, каждый из которых имеет диаметр менее чем 45 мкм, имеют недостаток с точки зрения улучшения коррозионной стойкости из-за увеличения скорости растворения ZrO2 в слое расплавленного порошка. С точки зрения препятствования композиционного отделения для уплотнения структуры огнеупора, содержащего двуокись циркония и углерод, тем не менее необходимо соответствующее количество ZrO2 заполнителей, каждый из которых имеет диаметр менее чем 45 мкм. В огнеупоре, содержащем двуокись циркония и углерод, данного изобретения, ZrO2 заполнители, каждый из которых имеет диаметр менее чем 45 мкм, предпочтительно составляют 10-35% по весу от общего веса ZrO2 заполнителей.

[0091]

Верхняя граница диаметра каждого из ZrO2 заполнителей составляет предпочтительно 0,5 мм или менее с точки зрения препятствования возникновению отделения, когда сырец огнеупора, содержащего двуокись циркония и углерод, загружают в опоку для применения в CIP (в дальнейшем для простоты именуемый "опока").

[0092]

Частички заполнителя двуокиси циркония могут включать стабилизированную двуокись циркония, частично стабилизированную двуокись циркония (в дальнейшем совместно именуемые "стабилизированная двуокись циркония") с CaO, MgO, Y2O3 или подобным или нестабилизированную двуокись циркония.

[0093]

Примеры двуокиси циркония, имеющей степень стабилизации 50% или более, включают частично и полностью стабилизированную двуокись циркония с СаО, MgO, Y2O3 или подобным. В частности, с точки зрения повышения термостойкости и содержания ZrO2, СаО-стабилизированную двуокись циркония более предпочтительно применяют, так как только небольшое количество добавленного СаО обеспечивает относительно высокий эффект стабилизации.

[0094]

Для придания стойкости к окислению и улучшения силы, сырец может дополнительно включать, например, мелкий порошок металла Al, Mg или Si, карбидный порошок SiC или В4С и нитридный порошок BN в общем количестве приблизительно 2% по весу или менее относительно 100% по весу общего веса компонентов, составляющих огнеупор, содержащий двуокись циркония и углерод, как продукта (добавленное количество можно регулировать в соответствии с изменениями окисления в работе).

[0095]

Органическое вяжущее вещество добавляют к смеси частичек заполнителя с последующим перемешиванием для формирования сырца.

[0096]

Замес и перемешивание можно выполнить с помощью перемешивающего устройства, обычно применяемого для замеса и перемешивания огнеупоров.

[0097]

Примеры органического вяжущего вещества, добавленного при перемешивании, включают пек, деготь и фенольные смолы, которые обеспечивают углеродистые остатки с помощью тепловой обработки. Их можно применять отдельно или в комбинации как смесь. Для усиления образования углеродной связи материал, который обеспечивает большее количество углеродистого остатка, является предпочтительным.

[0098]

В качестве второго этапа сырец загружают в опоку, включающую эластичную оболочку, металлический прут и подобное, и подвергают формированию с помощью CIP при постоянном уплотняющем давлении.

[0099]

Уплотняющее давление и подобное может быть соответственно оптимизировано в соответствии с условиями конструктивного исполнения, такими как структура и размер сформированного изделия.

[0100]

В качестве третьего этапа сформированное изделие сушат и сжигают в неокисляемой атмосфере.

[0101]

Этап сжигания выполняют в закрытом сосуде, наполненном углеродистым заполнителем или просто отделенным от наружного воздуха в неокисляемой атмосфере. Максимальная температура сжигания может быть установлена от приблизительно 600°С до приблизительно 1200°С. В случае, когда можно получить такой же эффект, как сжигание при применении тепла, образованного на этапе предварительного нагревания в работе, возможно обеспечить продукт с помощью сжигания при температуре менее чем приблизительно 600°С. В любом случае для удаления растворителя и воды или стимулирования силы вяжущего вещества этап сушки при приблизительно от 150°С до 250°С предпочтительно выполняют до сжигания при максимальной температуре.

[0102]

Высушенное и сожженное образованное изделие подвергают поверхностной обработке, по необходимости, и прикрепляют вспомогательную деталь, такую как металлический корпус.

[0103]

Далее, способ для изготовления огнеупора, содержащего двуокись циркония и углерод, данного изобретения (в дальнейшем для простоты именуемый как "второй способ производства") будет описан ниже, огнеупор, содержащий двуокись циркония и углерод, содержащий углеродистый материал, имеющий волокнистую структуру с диаметром 50 нм или менее и мелкие частички, сформированные из переходного металла, соединения переходного металла, металлического катализатора или соли металлического катализатора, мелкие частички, каждая из которых имеет диаметр 1000 нм или менее, и катализатор сформированы для обеспечения образования мелких углеродных волокон.

[0104]

Второй способ производства в основном такой же, как и первый способ производства. Во втором способе производства на этапе замеса или перемешивания, чтобы получить сырец, добавляют переходный металл, соединение переходного металла, металлический катализатор, или соль металлического катализатора к материалам огнеупора, или органическое вяжущее вещество, катализатор сформированы для обеспечения образования мелких углеродных волокон.

[0105]

В дальнейшем моменты, отличные от первого способа производства, будут описаны ниже.

[0106]

На первом этапе, предпочтительно, мелкие частички, сформированные из переходного металла, соединения переходного металла, металлического катализатора или соли металлического катализатора добавляют к сырцу, мелкие частички, каждая из которых имеет диаметр 1000 нм или менее, и катализатор сформированы для обеспечения образования мелких углеродных волокон.

[0107]

Как способ добавления мелких частичек, сформированных из переходного металла, соединения переходного металла, металлического катализатора или соли металлического катализатора, мелкие частички, каждая из которых имеет диаметр 1000 нм или менее, и катализатор сформирован для обеспечения образования мелких углеродных волокон, к сырцу, частички добавляют к смеси сырья другого огнеупора. Для увеличения способности диспергироваться частички предпочтительно рассеивают в органическом вяжущем веществе в качестве сырья до перемешивания сырца.

[0108]

В данном случае предшествующая дисперсия мелких частичек, сформированных из переходного металла, соединения переходного металла, металлического катализатора или соли металлического катализатора в органическом вяжущем веществе, где катализатор сформирован для обеспечения образования мелких углеродных волокон, приводит к интенсивному формированию волокнистого углерода в углеродной связи, образованной карбонизацией органического вяжущего вещества, таким образом эффективно улучшая физические свойства огнеупора.

[0109]

То есть смесь органического вяжущего вещества одного из фенольной смолы, дегтя и пека или их комбинации и раствора, содержащего мелкие частички, или коллоидного раствора, содержащего мелкие частички, каждая из которых имеет диаметр 1000 нм или менее, диспергированных в растворителе, где мелкие частички сформированы из переходного металла, соединения переходного металла, металлического катализатора или соли металлического катализатора, и где катализатор сформирован для обеспечения образования мелких углеродных волокон (в дальнейшем для простоты именуемая "раствор переходного металла"), предпочтительно добавляют к смеси материалов другого огнеупора с последующим перемешиванием.

[0110]

Примеры переходного металла, который применяют, включают Ni, Co, Fe, Ti, Zr, Cr и Pt. В частности, с точки зрения получения высокого каталитического эффекта при реакции синтеза сверхтонкой волокнистой углеродной структуры, такой как CNT, могут соответственно применяться Ni, Co, Fe, и Cr.

[0111]

В случае когда применяют соль переходного металла в растворе переходного металла, применяют соль переходного металла, которая не гидролизована, так чтобы не вызывать изменение фенольной смолы с течением времени. Примеры такой соли переходного металла, которую можно соответственно применять, включают металлические мыла (R)n-M(O), ацетилацетонаты металла (C5H7O2)n-М(О), соединения октоата металла и соединения нафтената металла, где М представляет собой металл, например, Ti, Zr, Cr, Ni, Co, Fe, Си или Pt; и R представляет собой алкильную группу, такую как метил, этил, пропил, n-бутил или фенил. Кроме того, применяют раствор неорганического соединения переходного металла, например, хлорид, сульфид, соединение уксусной кислоты или соединение фосфорной кислоты переходного металла. Каждое из соединений переходного металла применяется с помощью растворения соединения в воде или органическом растворителе, таком как спирт или минеральное масло, для формирования раствора (каталитический раствор переходного металла).

[0112]

В частности, соль переходного металла, имеющая хорошую совместимость с органическим вяжущим веществом, соответствующим образом выбрана с целью формирования однородной смеси, когда соль переходного металла смешивают с органическим вяжущим веществом. Например, в случае, когда фенольная смола применяется как органическое вяжущее вещество, выбирают соль переходного металла, такую как соединение октоата металла или соединение нафтената металла, совместимую с фенольной смолой.

[0113]

Кроме того, можно применять суспензию сверхтонкого порошка переходного металла или коллоидный раствор, такой как металлический золь. В данном случае применяется коллоидный раствор, содержащий мелкие частички переходного металла или его соли, имеющие диаметр 1000 нм или менее, диспергированные в растворителе.

[0114]

Относительно количественного соотношения добавленного раствора переходного металла, концентрация и количество переходного металла в растворе переходного металла отрегулированы таким образом, что количественное соотношение остаточного переходного металла составляет 0,5% по весу или менее относительно 100% по весу от общего веса компонентов порошка, таких как заполнители двуокиси циркония и антиокислитель углеродистого сырья, перед перемешиванием, твердый компонент, полученный с помощью карбонизации органического вяжущего вещества и веса остаточного переходного металла, т.е. относительно 100% по весу огнеупора как продукта.

[0115]

Далее, полученную перемешанную массу подвергают CIP, как на втором этапе, и затем сушке и сжиганию в неокисляемой атмосфере, как на третьем этапе.

[0116]

На этапе сжигания после формирования оптимальная температура и время менялись в зависимости от типов переходных металлов и, таким образом, предпочтительно выбирались так, чтобы формировать сверхтонкую волокнистую углеродную структуру в структуре огнеупора, в частности в углеродной связи.

[0117]

Например, в случае применения Fe в качестве переходного металла, с точки зрения обеспечения образования сверхтонкой волокнистой углеродной структуры, тепловую обработку предпочтительно выполняют при 600°С-800°С в течение 30-120 минут. В случае применения Ni в качестве переходного металла, с той же точки зрения, тепловую обработку выполняют при 600°С-1200°С и предпочтительно при 900°С-1100°С в течение 30-120 минут.

[0118]

Фактически, тем не менее необходимо определить время тепловой обработки ввиду видоизменения органического вяжущего вещества и углеродистого сырья. Например, в случае применения фенольной смолы как органического вяжущего вещества, так как температура, при которой летучий компонент фенольной смолы удаляется и продукт стабилизируется, составляет 800°С или выше, температура тепловой обработки должна составлять 800°С или выше и предпочтительно приблизительно 900°С.

[0119]

Огнеупор, содержащий двуокись циркония и углерод, изготовленный с помощью второго способа производства согласно данному изобретению, имеет структуру, показанную на Фиг.1(а) и Фиг.1(b). На Фиг.1(а) и Фиг.1(b) структура огнеупора, содержащего двуокись циркония и углерод, включает крупные частички заполнителя двуокиси циркония 1, углеродные связи 2, образованные с помощью карбонизации частичек графита и органического вяжущего вещества, и наночастички, включающие переходный металл, 5 равномерно диспергированные в каждой из углеродных связей 2 (см. Фиг.3 и Фиг.4.).

[0120]

Фиг.2(а) и Фиг.2(b) представляют собой увеличенные ТЕМ фотоснимки, показывающие части углеродных связей, показанных на Фиг.1(а) и Фиг.1(b). Фиг.3 и Фиг.4 представляют собой ТЕМ фотоснимки волокнистой углеродной структуры, образованной вокруг наночастичек, включающих переходный металл. Относительно углерода в углеродных связях 2 большое количество сверхтонкого мелковолокнистого углерода 4 наблюдается вокруг наночастичек, включающих переходный металл 5.

ПРИМЕРЫ

[0121]

СаО-стабилизированные заполнители двуокиси циркония, слоистый графит с чистотой 98% и углеродную сажу в качестве углеродистого сырья, и фенольную смолу как органическое вяжущее вещество смешали в предварительно установленных количественных соотношениях с последующим перемешиванием для формирования сырца. После того как отрегулировали пластичность сырца, сырцу придали форму с помощью CIP. Полученную прессовку высушили и сожгли в неокисляемой атмосфере при 900°С в течение 3 часов.

[0122]

Оценку коррозионной стойкости, т.е. оценку потерь на растворение, провели следующим образом: предварительно установленный призматический образец двуокиси циркония-графита (20×20×160 мм) погрузили в тигель на 120 минут, тигель, содержащий пресс-порошок, имеющий толщину приблизительно 30 мм и весовое соотношение СаО/SiO2 1,0, плавающий на поверхности стали с низким содержанием углерода, плавящейся при 1550°С-1570°С. После изъятия образца количество потерь на растворение на границе раздела между расплавленной сталью и расплавленным порошком измерили и сравнили. Количество потерь на растворение выразили как показатель относительно 100 количества потерь на растворение, полученного в сравнительном примере 1. При показателе потерь на растворение 100 или более существует проблема коррозионной стойкости.

[0123]

Оценку термостойкости, исходя из ΔT, провели следующим образом: цилиндрический образец (с внешним диаметром 150 мм, внутренним диаметром 100 мм и высотой 80 мм), имеющий торцевую поверхность, покрытую крышкой, сформированной из такого же материала, нагревали до предварительно установленной температуры. Образец подвергали тепловому удару с помощью погружения образца в воду со стороны крышки так, чтобы вода не попала внутрь образца. Верхнюю границу ΔТ определили с помощью присутствия или отсутствия трещины. ΔT представляет собой температуру, применяемую в испытании образца. Когда образец имеет ΔT 1000°С или выше, не существует проблемы разрушения при тепловом ударе в работе, при которой выполняют основной предварительный нагрев.

[0124]

Оценку стойкости к окислению провели следующим образом: образец подвергали тепловой обработке при 1400°С в течение 3 часов в воздушной атмосфере; толщину полученного окисленного слоя оценили в единицах показателя относительно 100 толщины окисленного слоя, наблюдаемого в примере 12.

[0125]

Пример А

Таблица 1 показывает влияние общего объемного процента видимой пористости и углеродистого материала и количественного соотношения (%) пор с диаметром 10 мкм или более на коррозионную стойкость и термостойкость.

[0126]

В каждом из примеров 1-6 применяли материал двуокиси циркония-графита, содержащий 86% по весу ZrO2 заполнителей. Общий объемный процент видимой пористости и углеродистого материала 25%-42% по объему привел к удовлетворительной коррозионной стойкости и термостойкости. В сравнительном примере 1, в котором общий объемный процент видимой пористости и углеродистого материала достигал 44% и в котором применяли материал двуокиси циркония-графита, имеющий содержание ZrO2 83%, материал проявлял хорошую термостойкость, но плохую коррозионную стойкость. В сравнительном примере 2, в котором общий объемный процент видимой пористости и углеродистого материала составлял 24% и в котором содержание двуокиси циркония составляло 86%, температура AT понизилась до 900°С, из-за высокой плотности и низкой видимой пористости, и термостойкость была уменьшена. В каждом из сравнительных примеров 3 и 4, в которых применяли материалы, имеющие в основном такую же видимую пористость, как в примерах 5 и 6, и в которых количественные соотношения пор, каждая из которых имеет диаметр 10 мкм или более, превышают 30% относительно общего объема пор, коррозионная стойкость была уменьшена. В сравнительном примере 5, в котором общий объемный процент видимой пористости и углеродистого материала составлял 43%, коррозионная стойкость была уменьшена.

[0127]

[0128]

Пример В

Таблица 2 показывает качество материалов двуокиси циркония-графита, содержащих различные количественные соотношения графитного мелкого порошка и углеродной сажи, имеющей диаметр 45 мкм или менее, в углеродистом материале за исключением связывающего углерода.

[0129]

В сравнительных примерах 6 и 7 и примерах 8-11 количественные соотношения углеродистого материала, имеющего диаметр 45 мкм или менее, в углеродистом материале за исключением связывающего углерода изменяли от 0% до 100%. При каждом количественном соотношении 0% и 35% в сравнительных примерах 6 и 7, общий объемный процент видимой пористости и углеродистого материала составлял 43% или более. Коррозионная стойкость была уменьшена. В отличие от этого, при каждом количественном соотношении графитного мелкого порошка 40%, 60% и 100% в примерах 8-10, и коррозионная стойкость и термостойкость были значительно улучшены и удовлетворительными. В примере 11 часть (10%) графитного мелкого порошка заменили углеродной сажей. Структуру уплотнили, дополнительно улучшая коррозионную стойкость.

[0130]

сравнения

сравнения

Пример С

[0131]

Для материалов двуокиси циркония-графита, имеющих содержание ZrO2 88% по весу так, чтобы иметь улучшенную коррозионную стойкость с целью улучшения снижения износоустойчивости ввиду увеличения содержания ZrO2, были образованы мелковолокнистые углеродные структуры в матричных структурах огнеупора. Таблица 3 показывает результаты.

[0132]

Для формирования мелковолокнистых углеродных структур добавили золь-раствор, содержащий металлический Ni, имеющий диаметр 30 нм, в количестве 0,2%, 0,5% или 0,6% по весу в единицах металлического Ni. В примере 12, в который не включался Ni катализатор, результаты показали, что, несмотря на то, что коррозионная стойкость была удовлетворительной, пороговая температура дробления ΔТ составляла 1000°С, что было самым низким пределом. В каждом примере 13, в котором количество добавленного Ni составляло 0,2% по весу, и примере 14, в котором количество добавленного Ni составляло 0,5% по весу, коррозионная стойкость была удовлетворительной. Кроме того, добавление Ni катализатора улучшило температуру термостойкости ΔТ на 100°С или более в сравнении с примером 12. После теста наблюдение связывающей структуры в огнеупоре с помощью трансмиссионного электронного микроскопа (ТЕМ) показало агрегатную структуру волокнистого углерода, имеющего размер 50 нм или менее. Полагают, что связывающая структура была видоизменена катализатором для улучшения термостойкости. В примере 15, в котором такой же Ni катализатор добавили в количестве 0,6% по весу, коррозионная стойкость была уменьшена в пределах диапазона допустимых значений. Стойкость к окислению была заметно уменьшена в сравнении с примером 14 (Ni катализатор добавили в количестве 0,5% по весу).

[0133]

[0134]

Вышеуказанные результаты испытания показали следующее: количественное соотношение углеродистого материала, такого как графитный мелкий порошок, имеющий максимальную длину 45 мкм или менее, составляло 40% или более, таким образом уменьшая внутреннее трение сырца во время формирования с помощью GIP. Кроме того, количественное соотношение открытых пор (видимой пористости) и количество открытых пор, каждая из которых имеет диаметр 10 мкм или более, было значительно уменьшено, таким образом заметно улучшая уплотнение и коррозионную стойкость структуры. Более того, введение металлического катализатора, который способствует образованию волокнистой углеродной структуры, в количестве 0,5% по весу или менее привело к дополнительному улучшению термостойкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРА И ОГНЕУПОР, ИЗГОТОВЛЕННЫЙ ТАКИМ СПОСОБОМ | 2006 |

|

RU2380342C2 |

| ИСХОДНЫЕ ОГНЕУПОРНЫЕ МАТЕРИАЛЫ, СПОСОБ ИХ ПРОИЗВОДСТВА И ОГНЕУПОРЫ С ИХ ИСПОЛЬЗОВАНИЕМ | 2002 |

|

RU2294945C2 |

| СОСТАВНОЕ ОГНЕУПОРНОЕ ИЗДЕЛИЕ | 2002 |

|

RU2226451C1 |

| Масса для изготовления пористых огнеупорных изделий | 1980 |

|

SU912717A1 |

| Шихта для изготовления твердых электролитов | 1982 |

|

SU1008199A1 |

| ЖИДКАЯ ОГНЕУПОРНАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2515144C1 |

| Состав для изготовления периклазошпинельных огнеупоров | 2016 |

|

RU2634142C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРОВ | 2022 |

|

RU2779829C1 |

| КЕРАМИЧЕСКАЯ СМЕСЬ ДЛЯ ПРИМЕНЕНИЯ В ПРОИЗВОДСТВЕ ОГНЕУПОРОВ И СООТВЕТСТВУЮЩИЙ ПРОДУКТ | 2005 |

|

RU2386604C2 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1998 |

|

RU2151124C1 |

Изобретение относится к огнеупорам, применяемым для погружных наконечников, используемых в непрерывной отливке стали. Техническим результатом изобретения является повышение термостойкости и коррозионной стойкости изделий. Огнеупор содержащий двуокись циркония и углерод, включает зерна заполнителей, представляющие собой ZrO2 заполнители, где ZrO2 компонент составляет 80-88% по весу; углеродную связь, образованную между зернами заполнителей и углеродистый материал, где зерна углеродистого материала, имеющие длину более 45 мкм, в углеродистом материале составляют до 60% по весу от общего веса углеродистого материала за исключением связывающего углерода, где общий объем открытых пор и углеродистого материала в структуре огнеупора находится в диапазоне от 25% до 42% по объему, диаметр открытых пор не превышает 10 мкм или общий объем открытых пор, имеющих диаметр более 10 мкм, не превышает 30% от общего объема открытых пор в структуре огнеупора. 2 н. и 3 з.п. ф-лы, 4 ил., 2 табл., 12 пр.

1. Огнеупор, содержащий двуокись циркония и углерод, включающий:

зерна заполнителей, представляющие собой ZrО2 заполнители, где ZrO2 компонент составляет 80-88 вес.%;

углеродную связь, образованную между зернами заполнителей; и

углеродистый материал, где зерна углеродистого материала, имеющие длину более 45 мкм, в углеродистом материале составляют до 60 вес.% от общего веса углеродистого материала за исключением связывающего углерода, где общий объем открытых пор и углеродистого материала в структуре огнеупора находится в диапазоне от 25 до 42 об.%, диаметр открытых пор не превышает 10 мкм или общий объем открытых пор, имеющих диаметр более 10 мкм, не превышает 30% от общего объема открытых пор в структуре огнеупора.

2. Огнеупор, содержащий двуокись циркония и углерод, по п.1, где углеродистый материал включает углеродистую волокнистую структуру с диаметром не более 50 нм.

3. Огнеупор, содержащий двуокись циркония и углерод, по пп.1 или 2, дополнительно включающий:

мелкие частички, сформированные из переходного металла, соединения переходного металла или металлического катализатора, который способствует образованию мелких углеродных волокон, где каждая мелкая частичка имеет диаметр не более 1000 нм, где количественное соотношение переходного металла или металла, полученного из соединения переходного металла, составляет 0,5 вес.% или менее (за исключением 0 вес.%) относительно общего веса огнеупора.

4. Способ для изготовления огнеупора, содержащего двуокись циркония и углерод, включающего зерна заполнителей, представляющие собой ZrO2 заполнители, где ZrO2 компонент составляет 80-88 вес.%, углеродную связь, образованную между зернами заполнителей, и углеродистый материал, где способ включает:

первый этап, на котором перемешивают сырец, содержащий зерна углеродистого материала, где зерна углеродистого материала, имеющие длину не более 45 мкм, составляют по меньшей мере 40 вес.% от общего веса зерен углеродистого материала за исключением связывающего углерода;

второй этап, на котором формируют перемешанный на первом этапе сырец в прессовку; и

третий этап, на котором подвергают полученную прессовку тепловой обработке и поверхностной обработке.

5. Способ по п.4,

где на первом этапе сырец содержит мелкие частички, сформированные из переходного металла, соединения переходного металла или металлического катализатора, который способствует образованию мелких углеродных волокон, где мелкие частички имеют диаметр не более 1000 нм,

где количественное соотношение переходного металла или металла, полученного из соединения переходного металла, составляет 0,5 вес.% или менее (за исключением 0 вес.%) по отношению к общему весу огнеупора.

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1998 |

|

RU2151124C1 |

| СПОСОБ ХИМИЧЕСКОГО ПАССИВИРОВАНИЯ ПОЛИМЕРНЫХ ПОВЕРХНОСТЕЙ | 2013 |

|

RU2602882C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ | 1998 |

|

RU2168484C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ ВЫСОКООГНЕУПОРНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2111934C1 |

| ОГНЕУПОРНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2122535C1 |

Авторы

Даты

2012-10-10—Публикация

2009-03-13—Подача