Изобретение относится к огнеупорной промышленности, в частности к технологии изготовления огнеупоров для непрерывной разливки металла, и может применяться в устройствах, связанных с продувкой жидкого металла газами.

Известно, что при непрерывной разливке металла применяются составные огнеупорные изделия, имеющие по меньшей мере два слоя: наружный, газоплотный, и внутренний, выполненный газопроницаемым с целью предотвращения зарастания канала в процессе разливки.

К внутреннему газопроницаемому слою предъявляются достаточно жесткие требования: обладая необходимой для конкретных условий разливки металла газопроницаемостью, этот слой должен обладать высокой коррозионной и термической стойкостью, а кроме того, должен хорошо связываться с наружным слоем в одно целое.

Известно составное огнеупорное изделие в виде стакана для разливки жидкого металла, выполненное из двух слоев. Внутренний газопроницаемый слой выполнен из композиции керамических оксидов Аl2О3, SiO2, MgO, CaO, ZrO2, более половины из которых должен составлять Аl2О3 (Патент US №5137189, 11.08.1992, В 22 D 041/58).

Недостатком этого составного огнеупорного изделия является недостаточная термостойкость, низкая коррозионная стойкость его газопроницаемого слоя.

Наиболее близким к изобретению является составное огнеупорное изделие из двух слоев в виде стакана для разливки жидкого металла, газопроницаемая часть которого выполнена из шихты, содержащей Аl2О3, графит различных марок, диоксид кремния, кремний, а также нитриды и карбиды кремния (Патент US №4746038, 24.05.88, В 22 D 11/10).

Недостатком этого составного огнеупорного изделия является низкая газопроницаемость и недостаточная коррозионная стойкость его газопроницаемого слоя.

Задачей, на решение которой направлено изобретение, является повышение коррозионной и термической стойкости газопроницаемого слоя составного огнеупорного изделия для непрерывной разливки металла при высокой газопроницаемости.

Поставленная задача решается за счет того, что составное огнеупорное изделие для разливки металла, содержащее не менее двух слоев, изготовленных из шихты различных составов, один из которых выполнен газопроницаемым из шихты, состоящей из глиноземсодержащего материала, графита, кремнийсодержащего материала, карбида кремния и связующего, отличается от прототипа тем, что шихта для изготовления газопроницаемого слоя дополнительно содержит кокс нефтяной фракцией 0,5-0,1 мм и зольностью не более 1,5%, в качестве глиноземсодержащего материала она содержит плавленый корунд фракцией 0,3-0 мм, в качестве кремнийсодержащего материала - кремний кристаллический фракцией менее 0,088 мм, в качестве связующего - фенольное порошкообразное связующее и жидкое органическое связующее, при этом карбид кремния введен в нее фракцией менее 0,2 мм, при следующем содержании компонентов, мас.%:

Плавленый корунд 65-75

Графит 8-12

Кокс нефтяной 8-12

Кремний кристаллический 1-8

Карбид кремния 2-6

Фенольное порошкообразное связующее 2,5-4

Жидкое органическое связующее (сверх 100%) 1-5

Известно, что добавление графита значительно повышает коррозионную и термическую стойкость огнеупорного изделия, но при этом значительно снижает его газопроницаемость и механическую прочность. Дополнительное введение кокса фракцией 0,5-0,1 мм и зольностью не более 1,5%, который в рекомендуемом сочетании с графитом способствует повышению коррозионной и термической стойкости, но при этом создает пористую структуру с сообщающимися порами, позволило повысить газопроницаемость до необходимого уровня. Введение фенольного связующего, которое в процессе обжига переходит в углеродистую непрерывную связку, повышает коррозионную стойкость и термическую стойкость огнеупорного изделия и при этом повышает механическую прочность.

Таким образом, шихта заявляемого состава при заявляемом соотношении компонентов позволяет получить составное огнеупорное изделие с газопроницаемым слоем, обладающим набором необходимых свойств. Кроме того, материал заявляемого газопроницаемого слоя более совместим с материалом основного слоя изделия, по сравнению с прототипом, за счет того, что кокс имеет пористую структуру с развитой удельной поверхностью, по которой углеродистое связующее в зоне контакта газоплотного и газопроницаемого слоев распределяется более полно и равномерно (более тонкими пленками), обеспечивая тем самым лучшую связность двух слоев.

Из литературы неизвестно использование кокса при изготовлении газопроницаемого слоя составных огнеупорных изделий для разливки металла.

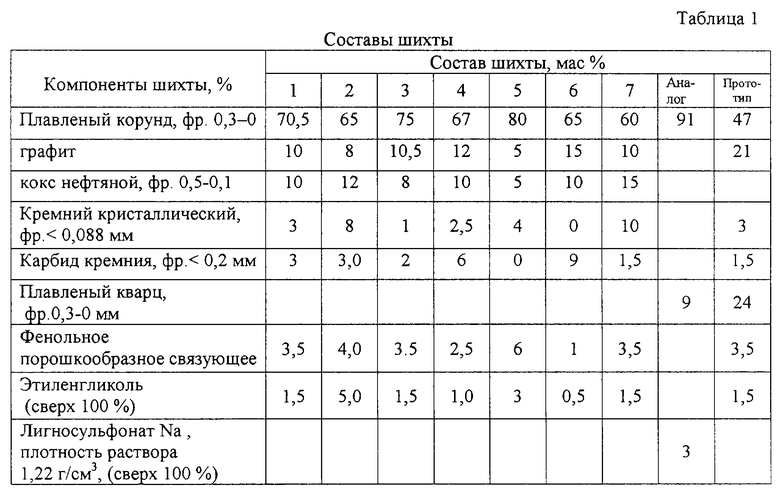

Для изготовления двух- и трехслойных изделий использовали следующие материалы: плавленый корунд фракции 0,3-0 мм по ТУ 2-036-0224450-022-90, графит марки ГТ-1 по ГОСТ 4596-75, кокс нефтяной малосернистый ТУ 0258-003-00149452-96 фракции 0,5-0,1 мм, кремний кристаллический марок КР-1, КР-2 по ГОСТ 5279-74 фракции менее 0,088 мм, карбид кремния марок 54С фракцией 160-6 по ТУ 2-036-0220937-004-90, СФП-фенольное порошкообразное связующее ТУ 6-0575-1768-35-94 марки СФП-012 А с содержанием свободного фенола менее 1%, этиленгликоль высшего или первого сорта по ГОСТ 19710-83, жидкое фенольное связующее производства ОАО "Уральская химическая компания", плавленую стабилизированную (4-6% СаО) двуокись циркония, производства Богдановичского ОАО "Огнеупоры". Все компоненты промышленного производства. Составы приготовленных для испытаний шихт газопроницаемого слоя представлены в табл.1.

Для изготовления двухслойных огнеупорных изделий (стаканов дозаторов и погружаемых стаканов) все исходные компоненты, кроме СФП и кокса, загружали в смеситель типа "Айрих" и перемешивали 3 мин, после этого заливали этиленгликоль и производили перемешивание массы еще 5 мин, далее загружали кокс и СФП и перемешивали 8-9 мин. Окончательная доработка массы производилась перемешиванием в течение 3 мин и сушкой при 37-39°С в течение 3 мин. Прессовали изделия на гидростате при давлении 80 МПа. Прессование производилось известным способом (загрузка, вибрирование, вакуумирование, формование).

Загрузку массы проводили следующим образом: в пресс-форму засыпали 2 кг газопроницаемой шихты для верхней части стакана, устанавливали выгорающий картонный цилиндр, формирующий газопроницаемую щель для прохождения аргона, и засыпали 1,3 кг газопроницаемой шихты для прилегающей к каналу части стакана и вибрировали пресс-форму 20 с. Затем в оставшийся объем формы загружали газоплотную шихту и вибрировали пресс-форму 5 с.

Загрузку массы для прессования трехслойного погружаемого стакана, состоящего из двух газоплотных слоев, один из которых, на основе Аl2О3-С - основной слой изделия, второй, на основе ZrO2-C - слой для зоны шлакового пояса, и газопроницаемого слоя проводили аналогично двухслойному.

Газоплотный слой на основе Al2O3-C в двух- и трехслойных изделиях изготовливали из шихты, типичной для огнеупорных изделий для разливки металла состава, мас.%:

Плавленый корунд фракции 1-0 мм 70

Графит 10

Глина 10

Кремний кристаллический

фракции менее 0,088 мм 3

Карбид кремния фракции менее 0,2 мм 3

Фенольное порошкообразное связующее 3,5

Фенольное жидкое связующее (сверх 100%) 1,5.

Пористость открытая - 11,5%, предел прочности при сжатии - 29,4 Н/мм2, газопроницаемость - 0,008 мкм2.

В трехслойном изделии, примером которого может служить погружаемый стакан со шлаковым поясом, шлаковый пояс - слой для зоны стакана, контактирующей со шлаком на основе ZrO2-C, также изготавливали из шихты типичного для составных огнеупорных изделий для разливки металла состава, мас.%:

Плавленый стабилизированный

диоксид циркония фракции 0,5-0 мм 40

Плавленый стабилизированный

диоксид циркония фракции менее 0,088 мм 36,5

Графит 17

Кремний кристаллический

фракции менее 0,088 мм 3

Фенольное порошкообразное связующее 3,5

Этиленгликоль (сверх 100 %) 1,5

Пористость открытая - 12,4%, предел прочности при сжатии - 27,2 Н/мм2, газопроницаемость - 0,007 мкм2.

Из шихт составов 1, 2, 3, 5 и 7 изготавливали двухслойные изделия, а из шихт составов 4, 6 - трехслойные.

Далее изделия сушили при 200-230°С со скоростью подъема температуры не более 20° в час, а затем обжигали при 1150-1200°С со скоростью подъема температуры 100-150°C с выдержкой при конечной температуре 6 ч, при этом картонный цилиндр выгорает и формируется щель вдоль газопроницаемого слоя, которая служит коллектором при подаче газа в стакан во время разливки.

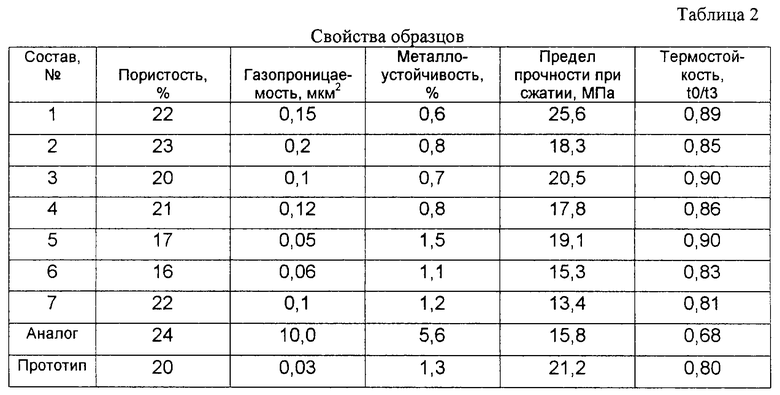

Из полученных изделий выпиливали образцы и проводили определение свойств. Определение открытой пористости проводили по ГОСТ 2409-80, в качестве насыщающей жидкости использовали воду. Газопроницаемость определяли по ГОСТ 11573-65. Определение коррозионной стойкости (металлоустойчивости) проводили тигельным методом по площади эрозии. В качестве активного агента использовали сталь марки 08Ю. Определение термостойкости проводили по МВИ "Определение изменения времени распространения УЗК после термического нагружения образца огнеупорного материала" при температуре 1300°C с выдержкой 3 мин и с последующим водяным охлаждением за 3 теплосмены, перед испытанием, а также после каждой теплосмены проводили ультразвуковое прозвучивание, в котором замеряли время прохождения ультразвука через образец. О появлении трещин в образце можно судить по падению величины t0/tn, где t0 - время прохождения ультразвуковой волны перед испытанием на термостойкость, tn - время прохождения ультразвуковой волны после n теплосмены. Свойства образцов, изготовленных из приготовленных для испытания шихт, представлены в табл.2.

Составное огнеупорное изделие, выполненное с газопроницаемым слоем, содержащим кокс фракцией 0,5-0,1 мм, и зольностью не более 1,5 % позволяет за счет сочетания газоплотного наружного слоя и высокогазопроницаемого эррозионно устойчивого внутреннего слоя, контактирующего во время эксплуатации с расплавом металла, обеспечить длительную эксплуатацию огнеупора. А за счет значительного увеличения объема подачи аргона, в сравнении с прототипом, через газопроницаемый слой (стенку) - существенно замедлить процесс затягивания канала глиноземистыми включениями, одновременно возможна и очистка металла от неметаллических включений, которые всплывут с газовыми пузырьками в металлоприемнике (кристаллизаторе МНЛЗ, если составное огнеупорное изделие представляет собой погружаемый стакан).

Эффективное применение составного огнеупора с газопроницаемым слоем возможно и в агрегатах для разливки стали, например, в промежуточных ковшах МНЛЗ: газопроницаемая фурма устанавливается в футеровке дна. В этом случае газовые пузырьки будут способствовать всплытию неметаллических включений на поверхность металла, где будут сорбироваться шлаком.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВНОЕ ОГНЕУПОРНОЕ ИЗДЕЛИЕ | 2005 |

|

RU2283725C1 |

| СОСТАВНОЕ ОГНЕУПОРНОЕ ИЗДЕЛИЕ | 2005 |

|

RU2285581C1 |

| СОСТАВНОЕ ОГНЕУПОРНОЕ ИЗДЕЛИЕ | 2002 |

|

RU2226450C1 |

| Шихта для изготовления огнеупоров | 1989 |

|

SU1689353A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕРАЗЛИВОЧНОГО ПРИПАСА | 2001 |

|

RU2210459C2 |

| ОКСИДНО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 2007 |

|

RU2356869C1 |

| Огнеупорная масса для разливки металлов | 1990 |

|

SU1742261A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ | 1999 |

|

RU2152915C1 |

| Шихта для изготовления графитсодержащих огнеупоров | 1991 |

|

SU1827376A1 |

| ГРАФИТСОДЕРЖАЩАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СИЛИЦИРОВАННЫХ ГРАФИТСОДЕРЖАЩИХ ИЗДЕЛИЙ | 2000 |

|

RU2174947C1 |

Изобретение относится к технологии изготовления огнеупоров для непрерывной разливки металла и может применяться в устройствах, связанных с продувкой жидкого металла газами. Технический результат - повышение коррозионной и термической стойкости газопроницаемого слоя составного огнеупорного изделия для непрерывной разливки металла при высокой газопроницаемости. Составное огнеупорное изделие для разливки металла содержит не менее двух слоев, изготовленных из шихты различных составов, один из которых - газопроницаемый. Газопроницаемый слой выполнен из шихты, содержащей следующие компоненты, мас.%: плавленый корунд фракцией 0,3-0 мм 65-75, графит 8-12, кокс нефтяной фракцией 0,5-0,1 мм и зольностью не более 1,5% 8-12, кремний кристаллический фракцией менее 0,088 мм 1-8, карбид кремния фракции не менее 0,2 мм 2-6, фенольное порошкообразное связующее 2,5-4, жидкое органическое связующее (сверх 100%) 1-5. 2 табл.

Составное огнеупорное изделие для разливки металла, содержащее не менее двух слоев, изготовленных из шихты различных составов, один из которых выполнен газопроницаемым из шихты, состоящей из глиноземсодсржащего материала, графита, кремнийсодержащего материала, карбида кремния и связующего, отличающееся тем, что шихта для изготовления газопроницаемого слоя дополнительно содержит кокс нефтяной фракцией 0,5-0,1 мм и зольностью не более 1,5%, в качестве глиноземсодержащего материала она содержит плавленый корунд фракцией 0,3-0 мм, в качестве кремнийсодержащего материала - кремний кристаллический фракцией менее 0,088 мм, в качестве связующего - фенольное порошкообразное связующее и жидкое органическое связующее, при этом карбид кремния введен в нее фракцией менее 0,2 мм, при следующем содержании компонентов, мас.%:

Плавленый корунд 65-75

Графит 8-12

Кокс нефтяной 8-12

Кремний кристаллический 1-8

Карбид кремния 2-6

Фенольное порошкообразное связующее 2,5-4

Жидкое органическое связующее (сверх 100%) 1-5

| US 4746038, 24.05.1988 | |||

| US 5137189, 11.08.1992 | |||

| ДЕТАЛЬ ДЛЯ РАЗЛИВКИ СТАЛИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2146186C1 |

| Устройство для обработки жидкой стали | 1985 |

|

SU1344788A1 |

| US 4682718, 28.07.1987 | |||

| Коллекторная система растрового электронного микроскопа | 1974 |

|

SU503316A1 |

Авторы

Даты

2004-04-10—Публикация

2002-08-06—Подача