Область техники

Настоящее изобретение относится к стальной трубе типа UOE. Конкретно, настоящее изобретение относится к высокопрочной стальной трубе UOE, которая имеет великолепную деформируемость и великолепную ударную вязкость при низкой температуре в зоне термического воздействия при сварке (далее ЗТВ), и которая является подходящей для использования в трубопроводах, установленных в вечной мерзлоте в регионах холодного климата или в сейсмоопасных регионах.

Увеличение прочности стальных труб типа UOE, которые используются для трубопроводов, требуется с целью удовлетворения растущих в последние годы потребностей сокращения затрат при изготовлении трубопроводов. Растрескивание магистральных трубопроводов, по которым транспортируется природный газ или нефть, ведет к серьезным авариям. Гарантия надежности в отношении растрескивания представляет собой первоочередное значение при использовании высокопрочных стальных труб типа UOE в магистральных трубопроводах. Обычный трубопровод спроектирован по методике проектирования, основанной на напряжении. До настоящего времени требовалось, чтобы стальные трубы типа UOE, составляющие трубопроводы, соответствовали требуемой прочности и адекватно выдерживали внутреннее давление в трубопроводе. Было сделано много докладов на международных конференциях и подобных мероприятиях по стальным трубам типа UOE, которые соответствуют требуемой высокой прочности и также имеют адекватную деформируемость под влиянием внутренних давлений.

С целью использовать еще более прочные стальные трубы типа UOE в трубопроводах, необходимо гарантировать еще более высокую надежность против растрескивания, нежели в стальных трубах типа UOE с обычной прочностью. В последние годы пришли к тому, чтобы проектировать трубопроводы по методике проектирования, основанной на растяжении, которая принимает во внимание не только прочность, но еще и деформируемость на излом.

Стальные трубы типа UOE, которые составляют трубопроводы, сооруженные в вечной мерзлоте и в регионах холодного климата, таких как Канада, или в сейсмоопасных регионах (в совокупности упоминаемые в данном описании как трубопроводы для регионов холодного климата) будут деформироваться в продольном (осевом) направлении трубы в результате движений поверхности земли вверх и вниз, сопровождающих таяние вечной мерзлоты или землетрясения. В общем, сейсмическая стойкость трубопроводов означает деформируемость трубы в ответ на движения поверхности земли вверх и вниз. Для стальных труб типа UOE, составляющих трубопроводы для регионов холодного климата, важно, чтобы (a) максимальная прочность, которая является показателем свойств при растяжении, была высокой, (b) тело трубы имело великолепную деформируемость, о чем свидетельствует отношение предела текучести к пределу прочности, равномерное относительное удлинение и тому подобное и (с) ЗТВ имела бы великолепную ударную вязкость при низкой температуре с целью увеличения их прочности.

До настоящего времени, стальная труба типа UOE, имеющая высокую прочность на уровне API X80 или выше, не использовалась в трубопроводах для регионов холодного климата, а вместо этого использовалась стальная труба типа UOE с низкой прочностью степени API X70 или ниже. Ударная вязкость при низкой температуре для зоны термического воздействия у этой стальной трубы типа UOE с низкой прочностью может быть гарантирована относительно легко, потому что тело трубы в целом не требует высокой прочности.

Известно, что на сейсмическую стойкость трубопровода влияют не только размеры стальной трубы типа UOE, но также и отношение предела текучести к пределу прочности, равномерное относительное удлинение и форма кривой зависимости деформаций от напряжения (диаграммы растяжения). Например, в патентном документе 1 раскрывается решение, которое увеличивает сейсмическую стойкость путем точного задания микроструктуры стальной трубы типа UOE. В патентном документе 2 раскрывается решение, которое обеспечивает увеличение сейсмической стойкости путем точного определения условий прокатки и микроструктуры материала, используемого для формирования стальной трубы типа UOE. В Патентном документе 3 раскрывается решение, которое гарантирует сейсмическую стойкость путем точного задания микроструктуры стальной трубы UOE и адекватной гарантии равномерного относительного удлинения, которое задается путем применения параметров. Решения, раскрытые в Патентных документах 1-3, имеют задачей улучшение лишь свойств стальной трубы типа UOE при растяжении для улучшения сейсмической стойкости.

В Патентном документе 4 раскрывается высокопрочная стальная труба с высокой ударной вязкостью при низкой температуре, которая не содержит Mo или имеет ограниченное содержание Mo.

В Патентном документе 5 раскрывается, что увеличение предела текучести в продольном направлении стальной трубы для трубопроводов может быть подавлено путем ограничения соотношения (Mo/Mn) до значения, большего чем 0 и не больше, чем 0,08.

Патентный документ 1: JP H09-184015 A

Патентный документ 2: JP H11-343542 A

Патентный документ 3: JP 2003-293089 A

Патентный документ 4: JP 2007-327136 A

Патентный документ 5: JP 2007-314828 A

В решениях, раскрытых в Патентных документах 1-3, не уделяется какого-либо внимания обеспечению приемлемой ударной вязкости при пониженной температуре в зоне термического воздействия при сварке, которая требуется для стальных труб типа UOE, составляющих трубопроводы для регионов холодного климата. Основываясь на этих изобретениях, невозможно достичь и высокой деформируемости (сейсмической стойкости), и ударной вязкости при низких температурах в ЗТВ, требуемой для стальных труб типа UOE, составляющих трубопроводы для регионов холодного климата.

Решение, раскрытое в патентном документе 4, представляет собой, кратко, стальную трубу для трубопроводов, которая имеет улучшенную пластичность в ЗТВ благодаря содержанию W и путем использования тонкодиспергированных оксидов. Оно не увеличивает деформируемость трубы, так что желаемая сейсмическая стойкость не может быть получена.

Решение, раскрытое в патентном документе 5, предусматривает микроструктуру, включающую смесь бейнита и мартенсита. Так как в данном решении обеспечивается высокая прочность на разрыв, по меньшей мере, 900 МПа, оно не может предоставить желаемую сейсмическую стойкость.

Как описано выше, установлена общая идея сейсмической стойкости трубопровода. Однако конкретные свойства, требуемые для сейсмической стойкости, варьируются в зависимости от места установки. Хотя известны различные параметры для оценки сейсмической стойкости, за пределами Японии, конкретные свойства, требуемые для сейсмической стойкости трубопровода, не были как следует установлены.

При этих условиях авторы настоящего изобретения сфокусировали свое внимание на соотношении предела текучести и предела прочности и на определенном снижении отношения предела текучести к пределу прочности в продольном направлении стальной трубы типа UOE в качестве параметра оценки сейсмической стойкости магистрального трубопровода.

Так как вечная мерзлота встречается в регионах с чрезвычайно холодным климатом, температура, при которой оценивается ударная вязкость, должна быть -40°С. В методике проектирования трубопровода, основанной на напряжении, дополнительно к сейсмической стойкости, которая является важным требованием, ударная вязкость при низкой температуре также должна быть принята во внимание из-за воздействия окружающий среды, которая гораздо холоднее окружающей среды, в которой используется обычный трубопровод. Авторы настоящего изобретения ставят целью значение для отношения предела текучести к пределу прочности в продольном направлении не больше 85% и значение энергии удара, поглощенной испытуемым образцом, при испытании образцов по Шарпи по меньшей мере, 40 Дж при -40°С в ЗТВ стальной трубы типа UOE.

В результате тщательного исследования авторы настоящего изобретения обнаружили, что возможно снизить отношение предела текучести к пределу прочности и увеличить ударную вязкость при низкой температуре в ЗТВ стальной трубы типа UOE путем использования композиции, в которой содержание С и содержание Nb уменьшено, и которая практически не содержит V или Mo, в то время как прокаливаемость увеличивается, и образуется смешанная структура, имеющая вторую твердую фазу, и путем регулирования композиции так, чтобы она имела пониженный индекс прокаливаемости. В результате вышеописанная цель может быть достигнута, и они совершили настоящее изобретение.

Настоящее изобретение представляет собой стальную трубу типа UOE, характеризующуюся тем, что она имеет состав, состоящий в основном из С: по меньшей мере, 0,03% и не более 0,07% (в данном описании, если не указано иное, проценты по отношению к составу означают массовые проценты), Si: по меньшей мере, 0,05% и не более 0,50% Mn: по меньшей мере, 1,6% и не более 2,2% P: не более 0,020% S: не более 0,003% Cu: по меньшей мере, 0,20% и не более 0,60% Ni: по меньшей мере, 0,20% и не более 0,80% Nb: по меньшей мере, 0,005% и не более 0,030% Ti: по меньшей мере, 0,005% и не более 0,030% N: не более 0,0070%, Al: по меньшей мере, 0,005% и не более 0,060%, и остаток Fe и неизбежные примеси (которые могут включать, например, Mo: не более 0,02% V: не более 0,01%) и имеющую величину индекса прокаливаемости Pcm=C+(Si/30)+(Ni/60)+(Mo/15)+{(Cr+Mn+Cu)/20}+(V/10)+5B не более 0,22%, при этом значение (Cu+Cr+Ni) составляет, по меньшей мере, 0,4% и не более 1,5%, и значение (Nb+Mo+V) составляет не более 0,05%; причем она имеет предел текучести, по меньшей мере, 480 МПа и отношение предела текучести к пределу прочности не более 85% в продольном направлении, и значение энергии удара, поглощенной испытуемым образцом при испытании образцов по Шарпи по меньшей мере, 40 Дж при -40°С в ЗТВ.

Стальная труба типа UOE в соответствии с настоящим изобретением предпочтительно дополнительно содержит не более 0,10% Cr.

Настоящее изобретение обеспечивает высокопрочную стальную трубу типа UOE, подходящую для трубопровода для холодных регионов благодаря тому, что труба имеет великолепную деформируемость и ударную вязкость, измеренную при низкой температуре, в ЗТВ.

Краткое описание чертежей

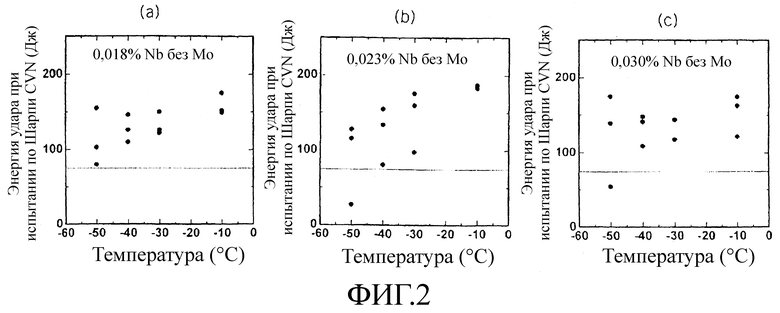

Фигура 1 представляет собой график, показывающий взаимоотношение между содержанием С и ударной вязкостью в ЗТВ.

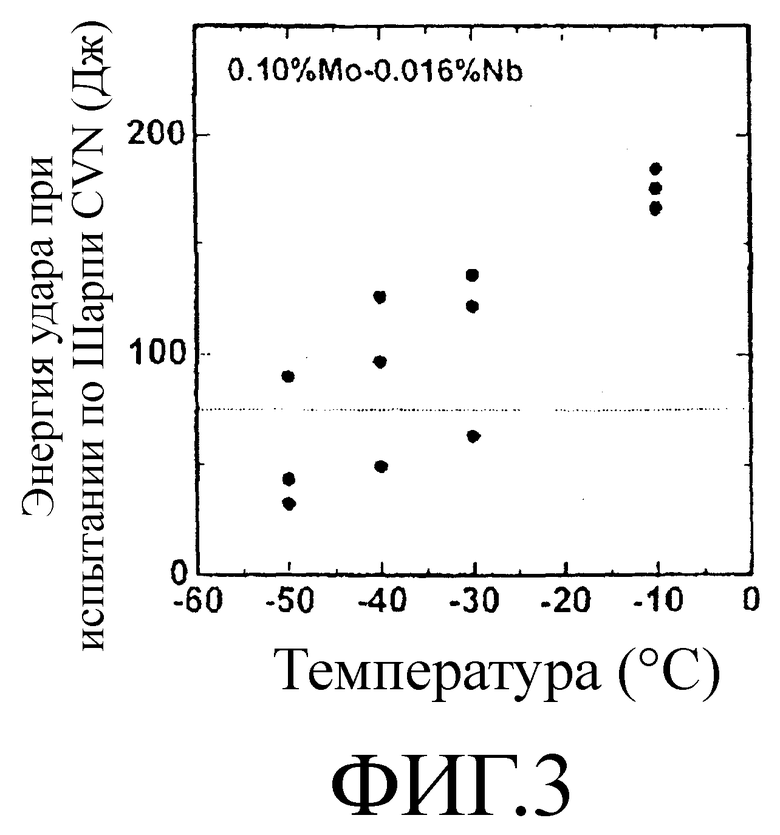

Фигуры 2(а)-2(с) представляют собой графики, показывающие изменение в ЗТВ стальной трубы типа UOE, когда содержание Nb стальной композиции в настоящем изобретении составляет 0,018%, 0,023% или 0,030%.

Фигура 3 представляет собой график, показывающий результаты исследований влияния на ударную вязкостью в ЗТВ стальной трубы типа UOE, которая имеет прочность, по меньшей мере, на уровне API X70 и содержит 0,10% Mo.

Варианты осуществления изобретения

Далее стальная труба типа UOE в соответствии с настоящим изобретением будет описана по отношению к своему лучшему варианту.

Сейсмическая стойкость трубопровода может быть увеличена путем улучшения и композиции, и способа производства стальной трубы типа UOE, составляющей трубопровод. Ударная вязкость при низкой температуре в ЗТВ стальной трубы типа UOE, которую необходимо улучшить вместе с деформируемостью в соответствии с настоящим изобретением, определяется преимущественно полностью составом. Состав стальной трубы типа UOE в соответствии с настоящим изобретением определяется путем принятия во внимания влияния каждого элемента на ударную вязкость ЗТВ при -40°С. Ниже будут пояснены причины ограничения состава.

С: по меньшей мере, 0,03% и не более 0,07%.

С представляет собой элемент, который является эффективным для увеличения прочности. По меньшей мере, 0,03% С добавляется с целью получения прочности, по меньшей мере, на уровне API X70.

Фигура 1 представляет собой график, показывающий взаимоотношение между содержанием С и ударной вязкостью ЗТВ. Как показано на графике на фигуре 1, с увеличением содержания С, и особенно, когда оно превышает 0,07%, прочность в ЗТВ заметно увеличивается и, в то же время, ударная вязкость ЗТВ заметно снижается. Таким образом, содержание С устанавливается, по меньшей мере, 0,03% и не более 0,07%. Содержание С предпочтительно составляет, по меньшей мере, 0,03% и не более 0,06%.

Si: По меньшей мере, 0,05% и не более 0,50%.

Si является эффективным в качестве раскислителя, и для увеличения прочности стали. Раскисление является недостаточным, когда содержание Si составляет меньше чем 0,05%. Если содержание Si превышает 0,50% в ЗТВ образуется большое количество мартенситно-аустенитной составляющей, что приводит к заметному снижению ударной вязкости в ЗТВ и к резкому ухудшению механических свойств стальной трубы типа UOE. Таким образом, содержание Si устанавливается, по меньшей мере, 0,05% и не более 0,50%. Содержание Si предпочтительно определяется, принимая во внимание его присутствие по толщине стальной пластины, которая является исходным материалом для стальной трубы типа UOE.

Mn: По меньшей мере, 1,6% и не более 2,2%.

Mn служит для увеличения и прочности, и ударной вязкости стали. В настоящем изобретении, так как содержание С снижено с целью гарантировать ударную вязкость в ЗТВ, содержание Mn выбирается, по меньшей мере, 1,6% с целью гарантировать прочность. Однако, если содержание Mn превышает 2,2%, ударная вязкость сварных швов резко ухудшается. Таким образом, содержание Mn устанавливается, по меньшей мере, 1,6% и не более 2,2%. Содержание Mn предпочтительно составляет, по меньшей мере, 1,7% и не более 2,0%.

P: Не более 0,020%.

P представляет собой элемент, который претерпевает заметную сегрегацию. Ударная вязкость основного металла стальной трубы типа UOE ухудшается из-за сегрегации P. Таким образом, содержание P устанавливается не более 0,020%.

S: Не более 0,003%.

Если в стали присутствует S, она образует MnS. Если присутствует большое количество MnS, существует возможность заметного ухудшения ударной вязкости основного металла стальной трубы типа UOE. Таким образом, содержание S устанавливается не более 0,003%.

Cu: По меньшей мере, 0,20% и не более 0,60%.

Cu может увеличить прочность стали без серьезного ухудшения ее ударной вязкости в результате упрочнения твердого раствора и изменения в структуре из-за ее эффекта увеличения прокаливаемости. Предел текучести, по меньшей мере, 480 МПа в продольном направлении стальной трубы типа UOE может быть гарантирован, если сделать содержание Cu, по меньшей мере, 0,20%. Однако, если содержание Cu превышает 0,60%, становится необходимым проводить низкотемпературное нагревание заготовки с целью предотвращения возникновения Cu-растрескивания, которое вызывает дефекты поверхности в заготовке, и это действие ограничивает режим изготовления. Таким образом, содержание Cu выбирается, по меньшей мере, 0,20% и не более 0,60%.

Ni: По меньшей мере, 0,20% и не более 0,80%.

Таким же образом, как и Cu, Ni позволяет достичь увеличения в прочности без серьезного ухудшения ударной вязкости в результате упрочнения твердого раствора и изменения в структуре из-за его эффекта увеличения прокаливаемости, Ni может также снизить резкое ухудшение в ударной вязкости основного металла и ЗТВ после изгибания в горячем состоянии. Если содержание Ni составляет, по меньшей мере, 0,20%, прочность, по меньшей мере, 480 МПа в продольном направлении стальной трубы типа UOE может быть гарантирована. С другой стороны, если содержание Ni превышает 0,80%, затраты так увеличиваются, что практичность стальной трубы снижается. Таким образом, содержание Ni устанавливается, по меньшей мере, 0,20% и не более 0,80%.

Nb: По меньшей мере, 0,005% и не более 0,030%.

Фигуры 2(a)-2(c) представляют собой графики, показывающие изменение в ЗТВ стальной трубы типа UOE, когда содержание Nb в стальной композиции в соответствии с настоящим изобретением варьируется между 0,018%, 0,023% и 0,0030%.

Как это ясно из фигур 2(a)-2(c), ударная вязкость при -40°С может быть гарантирована, если сделать содержание Nb не более 0,030%, поэтому содержание Nb выбирается не более 0,030%.

В настоящем изобретении причины, по которым содержание Nb снижается до значения не более 0,030%, представляют собой следующее: (i) считается, что Nb в твердом растворе вызывает резкое ухудшение ударной вязкости в ЗТВ из-за увеличенной прокаливаемости, что влечет за собой увеличение прочности в ЗТВ, и (ii) Nb увеличивает отношение предела текучести к пределу прочности, которое определяется как отношение предел текучести/предел прочности, так как он является эффективным элементом для дисперсионного упрочнения и увеличивает предел текучести путем дисперсионного упрочнения. Таким образом, в настоящем изобретении, которое имеет целью снижение отношения предела текучести к пределу прочности, содержание Nb снижено. Однако когда упрочнение твердого раствора при помощи Nb не применяется вообще, и, конкретно, когда содержание Nb составляет меньше чем 0,005%, трудно гарантировать высокую прочность, по меньшей мере, на уровне API X70.

Таким образом, Nb дает эффект упрочнения твердого раствора, если его содержание составляет, по меньшей мере, 0,005%, но если Nb добавлен в количестве больше 0,030%, он приводит к тому, что ударная вязкость в ЗТВ резко ухудшается. Таким образом, содержание Nb выбирается, по меньшей мере, 0,005% и не более 0,030%.

Ti: По меньшей мере, 0,005% и не более 0,030%.

Ti увеличивает пластичность путем образования TiN и, таким образом, подавляя рост зерна в ЗТВ. По меньшей мере, 0,005% Ti добавляют для получения этого эффекта. Если содержание Ti превышает 0,030%, содержание растворенного N увеличивается и ударная вязкость ЗТВ резко ухудшается. Таким образом, содержание Ti выбирается, по меньшей мере, 0,005% и не более 0,030%.

N: Не более 0,0070%.

N проявляет эффект увеличения высокотемпературной прочности путем образования нитридов с V, Ti и подобными элементами. Если содержание N превышает 0,0070%, он образует карбонитриды с Nb, V и Ti, таким образом вызывая снижение ударной вязкости основного металла и ЗТВ. Таким образом, содержание N устанавливается не более 0,0070%. Когда является желательным далее увеличить ударную вязкость ЗТВ, содержание N предпочтительно устанавливается не более 0,0050%.

Al: По меньшей мере, 0,005% и не более 0,060%.

Таким же образом, как и Si, Al действует в качестве раскислителя, когда добавляется в количестве, по меньшей мере, 0,005%. Эффект Al в достаточной мере достигается, когда его содержание достигает 0,060%, но добавление Al больше этого количества лишь увеличивает затраты. Таким образом, в настоящем изобретении содержание Al устанавливается, по меньшей мере, 0,005% и не более 0,060%.

Остальное, иное, нежели вышеописанные элементы, представляет собой Fe и неизбежные примеси.

В настоящем изобретении примеры примесей включают Mo и V. Эти примеси будут пояснены далее.

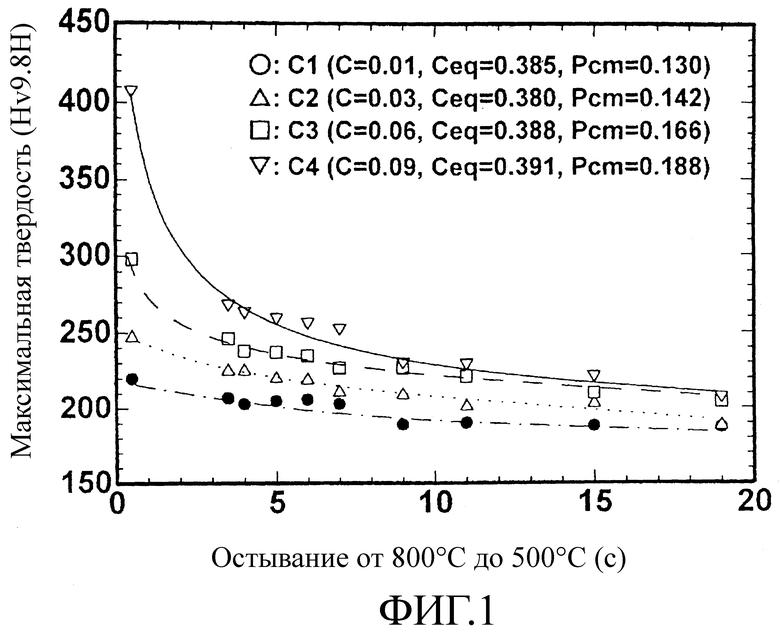

Mo особенно отрицательно влияет на ударную вязкость при низкой температуре в ЗТВ. Фигура 3 представляет собой график, показывающий результаты изучения воздействия на плохую вязкость ЗТВ стальной трубы типа UOE при добавке 0,10% Mo с целью гарантировать высокую прочность, по меньшей мере, на уровне API X70.

Как можно видеть из сравнения результатов, показанных на фигуре 3 и фигуре 2(a), в которой содержание Nb практически такое же, добавление Mo приводит к тому, что ударная вязкость ЗТВ резко ухудшается. Таким образом, с целью гарантирования приемлемой ударной вязкости ЗТВ является предпочтительным не добавлять Mo. Однако Mo может присутствовать в ничтожном количестве, которое не ухудшает существенным образом ударную вязкость при низких температурах в ЗТВ, в пределах не более 0,02%.

V увеличивает предел текучести и, следовательно, отношение предела текучести к пределу прочности основного металла стальной трубы типа UOE путем дисперсионного упрочнения, и он снижает ударную вязкость в ЗТВ путем упрочнения твердого раствора. Таким образом, V предпочтительно не добавляется. Однако V может присутствовать в ничтожном количестве, при котором эти проблемы по существу не возникают, в пределах не более 0,01%.

Cr: Не более 0,10%.

В настоящем изобретении Cr представляет собой необязательный элемент, который может быть добавлен при необходимости. Таким же образом, как и Cu и Ni, он может увеличивать прочность без серьезного ухудшения ударной вязкости в результате упрочнения твердого раствора и изменения в структуре из-за его эффекта увеличения прокаливаемости. Когда добавляется Cr, его содержание предпочтительно составляет не более 0,10% с целью гарантирования приемлемой ударной вязкости при низкой температуре при -40°С, что является целью настоящего изобретения. С целью достижения эффекта Cr, содержание Cr предпочтительно составляет, по меньшей мере, 0,01%.

Индекс прокаливаемости Pcm: Не более 0,22%.

Индекс прокаливаемости Pcm представляет собой типичный индекс для оценки свариваемости. Принимая во внимание ударную вязкость ЗТВ и свариваемость при сварке кольцевым швом, индекс прокаливаемости, который определяется уравнением (1): Pcm=C+(Si/30)+(Ni/60)+(Mo/15)+{(Cr+Mn+Cu)/20}+(V/10)+5B предпочтительно составляет настолько низкую величину, насколько возможно. Если индекс прокаливаемости Pcm превышает 0,22%, то свариваемость при сварке кольцевым швом, в основном, резко ухудшается, так что индекс прокаливаемости Pcm выбирается не более 0,22%.

(Cu+Cr+Ni): По меньшей мере, 0,4% и не более 1,5%.

Выражение (Cu+Cr+Ni), что представляет собой сумму содержаний Cu, Cr и Ni, выбирается, по меньшей мере, 0,4% с целью гарантирования прочности стальной трубы типа UOE. Если (Cu+Cr+Ni) превышает 1,5%, то прокаливаемость увеличивается и ударная вязкость ЗТВ резко ухудшается. Таким образом, (Cu+Cr+Ni) выбирается, по меньшей мере, 0,4% и не более 1,5%.

(Nb+Mo+V): Не более 0,05%.

Выражение (Nb+Mo+V), что представляет собой сумму содержаний Nb, Mo и V, выбирается не более 0,05% с целью гарантировать ударную вязкость ЗТВ стальной трубы типа UOE.

Стальная труба типа UOE в соответствии с настоящим изобретением имеет вышеописанный состав стали.

До настоящего времени с целью достижения низкого отношения предела текучести к пределу прочности со значением не более 85% считалось эффективным добавлять C, Mo и Nb, которые представляют собой элементы, дающие высокую прокаливаемость, и формировать смешанную структуру феррита с твердой структурой, такой как МА (мартенситно-аустенитная составляющая) в качестве второй фазы.

В отличие от этого, в соответствии с настоящим изобретением, с точки зрения ударной вязкости при низкой температуре в ЗТВ стальной трубы типа UOE, которая резко ухудшается по мере того, как прокаливаемость становится слишком высокой, содержание С, содержание Mo и содержание Nb понижают, и индекс прокаливаемости Pcm снижается до низкого уровня путем принятия во внимание эффекта Nb, V и Mo. Вдобавок, в настоящем изобретении содержание элементов, иных нежели указанные, выбирается таким, что обеспечивается прочность на уровне по меньшей мере API X70 и индекс прокаливаемости Pcm составляет не более 0,22. В результате настоящее изобретение имеет микроструктуру на основе бейнита, и, конкретно, по меньшей мере, 80% и, предпочтительно, по меньшей мере, 90% по поверхности бейнита.

Таким образом, в соответствии с настоящим изобретением, обеспечивается высокопрочная стальная труба типа UOE, которая является особенно подходящей для использования в трубопроводах для регионов холодного климата благодаря тому, что она имеет великолепную деформируемость и ударную вязкость при низкой температуре в ЗТВ, как достигается пределом текучести, по меньшей мере, 480 МПа и отношением предела текучести к пределу прочности не более 85% в продольном направлении, энергией удара, поглощенной испытуемым образцом при испытании по Шарпи по меньшей мере, 40 Дж при -40°С в ЗТВ, и пределом прочности в продольном направлении не более 800 МПа.

Пример 1

Настоящее изобретение будет описано более конкретно по отношению к примерам.

Каждая из стальных пластин, имеющих составы (остальное, иное, нежели элементы, показанные в Таблице 1, представляло собой Fe и примеси, В не добавляли, и содержание В в виде примеси составляло 0,0001%) и значения индекса прокаливаемости Pcm, показанные в Таблице 1, была сформована в цилиндрическую форму путем процесса UOE. Боковая часть затем была сварена при помощи дуговой сварки под флюсом в один проход на каждой из внутренней поверхности и внешней поверхности, чтобы изготовить стальную трубу типа UOE, имеющую внешний диаметр 76,2-142,2 см (30-56 дюймов) и толщину стенок 20-38 мм. Сварка была проведена при условиях, контролируемых в зависимости от толщины пластины (стенки) таким образом, что сварной шов с внешней поверхности и сварной шов с внутренней поверхности имели перекрывающуюся часть, по меньшей мере, в 3 мм и не более 30 мм.

Были измерены механические свойства основного металла этих стальных труб типа UOE [предел текучести YS (МПа), предел прочности TS (МПа), и отношение предела текучести к пределу прочности YR (%)] и энергия удара, поглощенная испытуемым образцом при -40°С (Дж) (vE -40°С) при испытании на удар по Шарпи в ЗТВ. Результаты измерений также показаны в Таблице 1.

Прочность основного металла была оценена с использованием кусочка пробной полосы согласно API. Предел текучести YS представлял собой напряжение при общем удлинении в 0,5%. Испытание на удар по Шарпи было проведено с использованием пробной полосы согласно JIS № 4 с 2-мм V-образным надрезом. Надрез был нанесен так, что пропорции в зоне сварки и ЗТВ зоне составляли 50% и 50%, и шесть кусочков были подвергнуты испытаниям при -40°С. Наименьшее из их измеренных значений было зарегистрировано.

Примеры № 1-5 в Таблице 1 представляют собой примеры настоящего изобретения, которые удовлетворяли всем условиям, предписанным настоящим изобретением. В каждом из примеров № 1-5 достигнуты механические свойства в виде предела текучести, по меньшей мере, 480 МПа, и отношения предела текучести к пределу прочности не более 85%, оба в продольном направлении, и значение энергии удара, поглощенной испытуемым образцом при испытании образцов по Шарпи для околошовной зоны при -40°С, по меньшей мере, в 40 Дж. Таким образом, можно видеть, что эти образцы представляли собой высокопрочные стальные трубы типа UOE, имеющие великолепную деформируемость и великолепную ударную вязкость при низкой температуре в ЗТВ.

В отличие от этого, пример № 6 представлял собой сравнительный пример, в котором содержание Nb превышало верхний предел, предписанный настоящим изобретением; пример № 7 представлял собой сравнительный пример, в котором содержание Mo превышало верхний предел, предписанный настоящим изобретением; пример № 8 представлял собой сравнительный пример, в котором содержание V или (Nb+Mо+V) превышало верхний предел, предписанный настоящим изобретением; и пример 9 представлял собой сравнительный пример, в котором содержание Cr находилось выше диапазона, предписанного настоящим изобретением.

Для каждого из образцов № 6-9 значение энергии удара, поглощенной испытуемым образцом, при испытании образцов по Шарпи при -40°С в ЗТВ было ниже, чем целевое значение в 40 Дж. Это происходит по причине того, что ударная вязкость ЗТВ увеличилась по мере того, как увеличилась прокаливаемость.

Пример № 10 представлял собой сравнительный пример, в котором Cu упало ниже нижнего предела диапазона, предписанного в настоящем изобретении. Хотя ударная вязкость ЗТВ была хорошей, предел текучести в продольном направлении находился ниже целевого значения 480 МПа. В настоящем изобретении содержание С и содержание Nb снижены до низких пределов, и практически отсутствует добавление Mo и V. Таким образом, прочность гарантирована другими элементами. Из результатов образца № 10 можно видеть, что целевая прочность не может быть гарантирована, если содержание Cu или (Cu+Cr+Ni) находится ниже диапазона, предписанного настоящим изобретением.

Изобретение относится к области металлургии, а именно к трубе UOE, предназначенной для трубопроводов, установленных в регионах холодного климата и сейсмоопасных регионах. Труба выполнена из стали, содержащей в мас.%: С: по меньшей мере 0,03 и не более 0,07, Si: по меньшей мере 0,05 и не более 0,50, Mn: по меньшей мере 1,6 и не более 2,2, Р: не более 0,020, S: не более 0,003, Cu: по меньшей мере 0,20 и не более 0,60, Ni: по меньшей мере 0,20 и не более 0,80, Nb: по меньшей мере 0,005 и не более 0,030, Ti: no меньшей мере 0,005 и не более 0,030, N: не более 0,0070, Al: по меньшей мере 0,005 и не более 0,060, не более 0,1 Cr, причем остальное - Fe и неизбежные примеси, включающие В, Мо не более 0,02 и V не более 0,01. Сталь имеет индекс прокаливаемости Pcm, составляющий не более 0,22%, соотношение Cu+Cr+Ni, составляющее от 0,4% до не более 1,5%, соотношение Nb+Mo+V, составляющее не более 0,05%, предел текучести, по меньшей мере, 480 МПа, отношение предела текучести к пределу прочности в продольном направлении не более 85%, и энергию удара, поглощенную испытуемым образцом при испытании образцов по Шарпи в ЗТВ при - 40°С, по меньшей мере, в 40 Дж. Сталь обладает высокой деформируемостью и ударную вязкость при пониженной температуре в ЗТВ. 1 з.п. ф-лы., 3 ил., 1 табл., 1 пр.

1. Стальная труба типа UOE, характеризующаяся тем, что она имеет состав стали, состоящий в основном из, мас.%: С по меньшей мере 0,03% и не более 0,07%, Si по меньшей мере 0,05% и не более 0,50%, Mn по меньшей мере 1,6% и не более 2,2%, Р не более 0,020%, S не более 0,003%, Cu по меньшей мере 0,20% и не более 0,60%, Ni по меньшей мере 0,20% и не более 0,80%, Nb по меньшей мере 0,005% и не более 0,030%, Ti по меньшей мере 0,005% и не более 0,030%, N не более 0,0070%, Al по меньшей мере 0,005% и не более 0,060%, не более 0,1% Cr, причем остальное - Fe и неизбежные примеси, включающие В, Мо не более 0,02% и V не более 0,01%, при этом индекс прокаливаемости Pcm, описываемый уравнением (1), составляет не более 0,22%, соотношение Cu+Cr+Ni составляет, по меньшей мере, 0,4% и не более 1,5%, а соотношение Nb+Mo+V составляет не более 0,05%, при этом сталь имеет предел текучести, по меньшей мере, 480 МПа, отношение предела текучести к пределу прочности в продольном направлении не более 85% и энергию удара, поглощенную испытуемым образцом при испытании образцов по Шарпи в ЗТВ при - 40°С, по меньшей мере 40 Дж,

2. Стальная труба по п.1, характеризующаяся тем, что неизбежные примеси включают 0,0001% В.

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| RU 2152450 C1, 10.07.2000 | |||

| ВЫСОКОПРОЧНАЯ ДВУХФАЗНАЯ СТАЛЬНАЯ ПЛАСТИНА С ПОВЫШЕННОЙ ЖЕСТКОСТЬЮ И ПРИГОДНОСТЬЮ К СВАРКЕ | 1995 |

|

RU2147040C1 |

| ЧУГУН | 2002 |

|

RU2215812C1 |

| СТАЛЬ С ВЫСОКИМ СОПРОТИВЛЕНИЕМ НА РАЗРЫВ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 1998 |

|

RU2205245C2 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2012-10-10—Публикация

2009-03-24—Подача