ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к титановой пластине, и более конкретно, к титановой пластине с превосходной обрабатываемостью.

УРОВЕНЬ ТЕХНИКИ

Титановые материалы, такие как титановые сплавы и чистый титан, традиционно находили широкое применение в оборудовании для спорта и досуга, медицинской технике, разнообразных деталях для промышленных установок, для оборудования, имеющего отношение к авиационной и космической технике, и тому подобных, поскольку титановые материалы в основном являются легкими и высокопрочными, по сравнению с материалами на основе железа, такими как железо и его сплавы.

В дополнение, поскольку титановые материалы также имеют превосходную устойчивость к коррозии и тому подобному, их используют, например, для пластинчатых материалов в пластинчатых теплообменниках, деталях глушителей в мотоциклах и тому подобных.

Для производства таких продуктов пластину, сформированную из титанового материала (титановую пластину), подвергают, например, разнообразным обработкам, включающим пластическую деформацию, таким как гибка и вытяжка.

Поэтому необходимо, чтобы титановая пластина имела превосходную обрабатываемость в процессе изготовления, таком как вытяжка, чтобы быть пригодной для таких разнообразных вариантов применения.

Однако с недавних пор, вследствие требований в плане сокращения толщины титановой пластины для уменьшения стоимости материала и тому подобного, постоянно возрастала потребность в повышении прочности.

То есть, все больше и больше были нужны одновременно удовлетворительные формуемость и прочность, которые представляют собой характеристики в компромиссном соотношении.

Губчатый титан, используемый в качестве сырьевого материала для титановой пластины и тому подобного, получают способом Кролла, и, к примеру, чистый титан получают способом, в котором губчатый титан, образованный в процессе Кролла, подвергают плавлению или тому подобному для получения слитка.

Чистый титан классифицируют по содержанию иных элементов, нежели титан, таких как железо и кислород, в Японском Промышленном Стандарте (JIS), в котором охарактеризованы JIS-класс 1, JIS-класс 2, JIS-класс 3, JIS-класс 4 и тому подобные.

Что касается характеристик соответствующих материалов, титан JIS-класса 1, в котором содержание железа и тому подобного является низким, имеет наименьшую прочность и превосходную формуемость.

Известно, что титан JIS-класса 2 имеет более высокую прочность, чем титан JIS-класса 1, и титан JIS-класса 3 имеет более высокую прочность, чем титан JIS-класса 2.

С другой стороны, титан JIS-класса 2 имеет худшую формуемость, чем титан JIS-класса 1, и титан JIS-класса 3 имеет худшую формуемость, чем титан JIS-класса 2, и затруднительно получить хорошо отформованное изделие подверганием титановой пластины JIS-класса 2 или 3 вытяжке или тому подобному.

В отношении вышеуказанной цели, нижеприведенные Патентные Документы 1-3 описывают, что формуемость улучшают регулированием содержания в титановом материале компонентов, иных, нежели титан, таких как железо, до диапазона ниже предварительного заданного уровня.

Однако нельзя ожидать достаточной прочности титановых материалов, описанных в этих Патентных Документах.

Кроме того, поскольку реакцию восстановления в процессе Кролла, как описано выше, обычно проводят с перерывами (в периодическом режиме) в резервуаре из углеродистой стали или железного сплава, полученный губчатый титан содержит большее количество железа в области, близкой к стенке резервуаре, чем в области, близкой к центральной части резервуара.

Вследствие этого, если содержание железа ограничено, например, диапазоном от 0,035% до 0,100%, как описано в Патентном Документе 3, нужно применять титан из центральной части резервуара, что ограничивает использование материала и создает проблему увеличения стоимости.

Следует отметить, что в нижеследующих Патентных Документах 4 и 5 допускают более высокое содержание железа по сравнению с изобретениями, описанными в Патентных Документах 1-3, но нельзя сказать, что материалы в Патентных Документах 4 и 5 имеют достаточную формуемость.

ПРОТОТИПНЫЙ ДОКУМЕНТ

ПАТЕНТНЫЙ ДОКУМЕНТ

Патентный Документ 1: Японская Выложенная Патентная Заявка № Sho-63-60247

Патентный Документ 2: Японская Выложенная Патентная Заявка № Hei-9-3573

Патентный Документ 3: Японская Выложенная Патентная Заявка № 2006-316323

Патентный Документ 4: Японская Выложенная Патентная Заявка № 2008-127633

Патентный Документ 5: Японская Выложенная Патентная Заявка № 2002-180166

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

Цель настоящего изобретения состоит в создании титановой пластины, имеющей высокую прочность и превосходную обрабатываемость.

СРЕДСТВА РЕШЕНИЯ ПРОБЛЕМ

В результате всесторонних и глубоких исследований для достижения вышеописанной цели авторы настоящего изобретения нашли, что титановая пластина, имеющая высокую прочность и превосходную обрабатываемость, может быть получена таким формированием титановой пластины, что она может иметь предварительно заданное содержание железа и кислорода, и кристаллические зерна могут быть в предварительно заданном состоянии, и настоящее изобретение было выполнено как результат такого обнаруженного факта.

Более конкретно, настоящее изобретение, имеющее отношение к титановой пластине, для достижения вышеуказанной цели отличается тем, что титановая пластина имеет, по массе, содержание железа более 0,10% и менее 0,60%, содержание кислорода более 0,005% и менее 0,10%, содержание углерода менее 0,015%, содержание азота менее 0,015%, содержание водорода менее 0,015%, причем все остальное составляют титан и неизбежные примеси, в которой сформирована двухфазная структура из α-фазы и β-фазы, и β-фаза сформирована так, чтобы иметь эквивалентный круговому средний диаметр зерен 3 мкм или менее.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

Настоящим изобретением может быть создана титановая пластина, имеющая высокую прочность и превосходную обрабатываемость.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

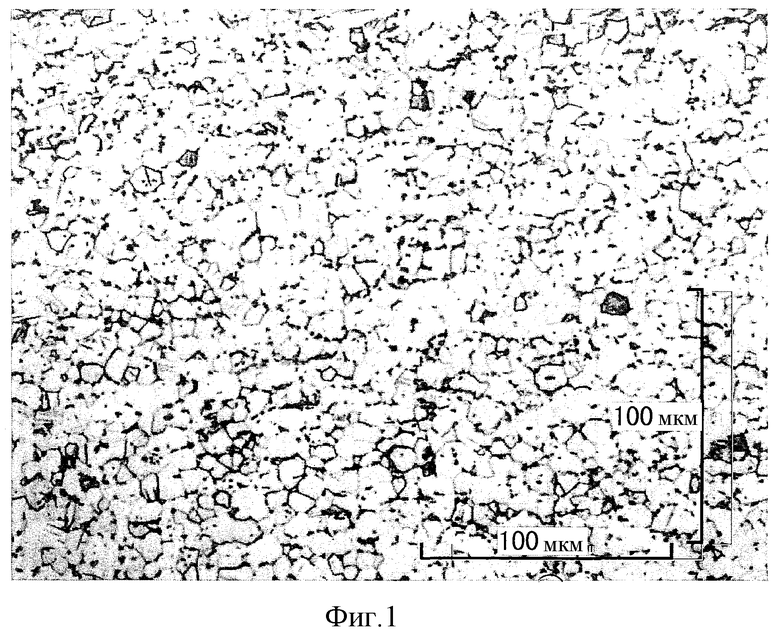

Фигура 1 представляет микрофотографию, показывающую микроструктуру титановой пластины из Примера 7.

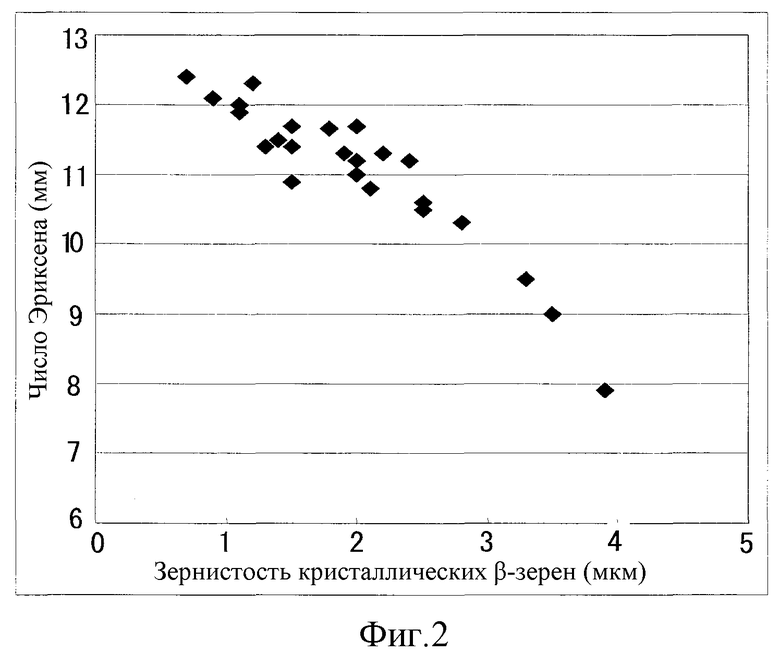

Фигура 2 представляет график, показывающий взаимосвязь между эквивалентным круговому средним диаметром зерен β-фазы и числом Эриксена.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ИСПОЛНЕНИЯ

Далее будет описан предпочтительный вариант осуществления настоящего изобретения.

Титановую пластину в настоящем варианте исполнения формируют из титанового материала, содержащего следующие компоненты, причем образуется двухфазная структура из α-фазы и β-фазы, и β-фаза сформирована так, чтобы иметь эквивалентный круговому средний диаметр зерен 3 мкм или менее.

Титановый материал имеет, по массе, содержание железа (Fe) более 0,10% и менее 0,60%, содержание кислорода (О) более 0,005% и менее 0,10%, содержание углерода (С) менее 0,015%, содержание азота (N) менее 0,015%, содержание водорода менее 0,015%, и остальное составляют титан (Ti) и неизбежные примеси.

Как описано выше, железо (Fe) содержится в титановом материале в количестве, по массе, более 0,10% и менее 0,60%.

Fe представляет собой β-стабилизирующий элемент, и хотя часть Fe формирует твердый раствор, большая часть Fe образует β-фазу.

Кроме того, известно, что Fe присутствует в виде соединения TiFe в результате термической обработки или тому подобного, которое подавляет рост кристаллических зерен.

Поэтому традиционно считалось, что, когда содержание Fe в титановом материале повышается, размер кристаллических зерен в α-фазе, сформированной в титановой пластине, сокращается, чем может быть повышена прочность титанового материала и обрабатываемость при полировке, но снижается индекс, показывающий пластичность (формуемость), такой как число Эриксена.

Однако, как подробно описано ниже, даже если содержание Fe в титановой пластине повышается, снижение пластичности может быть подавлено, и повышение прочности может быть достигнуто регулированием содержания О до предварительно заданного значения, и корректированием размера β-фазы до предварительно заданного значения.

Содержание Fe в титановом материале, образующем титановую пластину согласно настоящему варианту исполнения, составляет более 0,10% и менее 0,60% масс., поскольку, если содержание Fe составляет 0,10% или менее, может быть невозможным придание достаточной прочности полученной титановой пластине.

С другой стороны, если содержание составляет 0,60% или более, может происходить снижение пластичности, даже если содержание О в титановом материале установлено на предварительно заданном уровне, что может вести к снижению формуемости титановой пластины.

Следует отметить, что в процессе Кролла титановый материал, имеющий содержание железа 0,60% или более, в основном образуется только в маленькой области вблизи резервуара.

Поэтому в настоящем варианте исполнения в качестве сырьевого материала может быть использовано большинство губчатого титана, полученного способом Кролла, поскольку в титановой пластине согласно настоящему варианту исполнения верхний предел содержания железа как ее компонента установлен на уровне 0,60% масс.

То есть, можно сказать, что титановая пластина согласно настоящему варианту исполнения пригодна в качестве расходного материала, используемого для получения формованного изделия, так что сырьевой материал может быть приобретен без труда.

Кислород (О) содержится в титановом материале в количестве по массе более 0,005% и менее 0,10%.

Содержание О в титановом материале, образующем титановую пластину согласно настоящему варианту исполнения, составляет более 0,005% и менее 0,10% масс., поскольку, если содержание О составляет 0,10% или более, прочность титановой пластины может быть чрезмерно повышена, и в результате хорошая формуемость может быть не достигнута, даже если β-фаза скорректирована.

Кроме того, важно, чтобы каждый из углерода (С), азота (N) и водорода (Н) содержался в количестве, соответствующем JIS-классу 2 или менее, с целью обеспечения хорошей обрабатываемости при производстве.

Более конкретно, важно, чтобы уровни содержания каждого из С, N и Н были менее 0,015% масс.

Кроме того, предпочтительно, чтобы содержание С было 0,01% или менее, содержание N было 0,01% или менее, и содержание Н было 0,01% или менее.

Хотя с точки зрения обрабатываемости титановой пластины нет необходимости в установлении нижнего предела для вышеуказанных уровней содержания С, N и Н, стоимость производства титановой пластины может значительно возрасти, если намереваются предельно снизить содержание.

С позиции предотвращения такого повышения стоимости, содержание С предпочтительно составляет 0,0005% или более, содержание N предпочтительно составляет 0,0005% или более, и содержание Н предпочтительно составляет 0,0005% или более.

Титановая пластина, для которой требуется хорошая обрабатываемость при изготовлении, традиционно включает в основном только α-фазу, поскольку такую титановую пластину делают из титанового материала, имеющего низкое содержание железа, соответствующее JIS-классу 1 или JIS-классу 2.

Поскольку чем больше размер α-зерен, тем лучше обрабатываемость, важно, чтобы титановая пластина согласно настоящему варианту исполнения имела двухфазную структуру из α+β, в которой β-фаза имеет эквивалентный круговому средний диаметр зерен 3 мкм или менее.

Индекс, который показывает обрабатываемость, такой как число Эриксена, может быть улучшен таким формированием титановой пластины, чтобы она имела такую структуру.

Если эквивалентный круговому средний диаметр зерен β-фазы превышает 3 мкм, обрабатываемость может быть ухудшена со снижением числа Эриксена, например, до уровня менее 10 мм.

Это обусловлено вероятностью возникновения трещин на границе раздела между более крупнозернистой β-фазой и α-фазой вследствие концентрации напряжений, что ухудшает обрабатываемость титановой пластины.

Хотя нижний предел эквивалентного круговому среднего диаметра зерен β-фазы не является конкретно указанным, но он предпочтительно составляет 0,05 мкм или более, так как стоимость производства будет значительно возрастать при получении титановой пластины, имеющей эквивалентный круговому средний диаметр зерен менее 0,05 мкм.

Следует отметить, что эквивалентный круговому средний диаметр зерен β-фазы может быть определен методом, описанным в разделе «Примеры», приведенном ниже.

Следует отметить, что эти обнаруженные факты были найдены авторами настоящей заявки следующими методами.

То есть, холоднокатаные пластины, каждая из которых имела толщину 0,5 мм, были получены на экспериментальной основе в малогабаритной вакуумной электродуговой плавильной печи с использованием титановых материалов многочисленных типов, каждый из которых имел различное содержание железа, в то же время с изменением условий обжига. Затем полученные холоднокатаные пластины (титановые пластины) оценивали по формуемости с помощью теста Эриксена (подробности будут описаны в нижеприведенном разделе «Примеры»).

Затем было найдено, что размер зерен β-фазы возрастает, например, при увеличении продолжительности отжига, и что чем сильнее возрастает размер зерен β-фазы, тем меньшим становится число Эриксена.

Трещина была обнаружена на поверхности раздела между крупным β-зерном и α-фазой при детальном исследовании структуры и поверхности излома. Затем условия отжига изменили для сокращения размера зерен β-фазы, и было найдено, что при сокращении размера зерен β-фазы повысилось число Эриксена, показывая улучшение формуемости.

В частности, было найдено, что эквивалентный круговому средний диаметр зерен β-фазы на уровне 3 мкм рассматривается как предельное значение и что, когда эквивалентный круговому средний диаметр зерен β-фазы составляет 3 мкм или менее, может быть получена высокая прочность титановой пластины с превосходной обрабатываемостью.

Как показано в описании процесса обнаружения этого факта, размер зерен β-фазы может быть скорректирован за счет содержания железа в титановом материале, температуры конечного отжига и продолжительности конечного отжига во время получения титановой пластины, и тому подобного.

Далее будут описаны эти условия в способе получения титановой пластины.

При рассмотрении теперь условий температуры конечного отжига и продолжительности конечного отжига во время получения титановой пластины, размер кристаллических зерен может быть уменьшен подавлением роста β-зерен путем снижения температуры конечного отжига.

Кроме того, размер кристаллических зерен может быть снижен подавлением роста кристаллических зерен сокращением продолжительности конечного отжига.

Более конкретно, если температура конечного отжига составляет менее 550°С, структура, сформированная после холодной прокатки, не может перекристаллизоваться, ухудшая формуемость.

С другой стороны, если температура превышает 800°С, может возрастать скорость диффузии железа в титан, делая более крупными кристаллические зерна в β-фазе.

Соответственно этому, температура конечного отжига предпочтительно представляет собой любую температуру в диапазоне от 550°С или более и 800°С или менее.

Кроме того, продолжительность конечного отжига определяется вышеуказанной температурой конечного отжига, толщиной титановой пластины, емкостью отжиговой печи и тому подобным.

Более конкретно, когда температура конечного отжига составляет 650°С или более, и 800°С или менее, продолжительность конечного отжига предпочтительно составляет дольше 0 минут и 15 минут или менее.

Следует отметить, что, поскольку структура перекристаллизовывается во время нагревания, даже в случае, когда конечный отжиг завершают непосредственно после того, как температура титановой пластины достигла вышеуказанной температуры конечного отжига, опасность снижения формуемости низка, если продолжительность конечного отжига превышает по меньшей мере 0 минут.

С другой стороны, значение верхнего предела продолжительности конечного отжига определяют на уровне 15 минут при вышеуказанной температуре конечного отжига, поскольку, если конечный отжиг проводят дольше 15 минут, кристаллические зерна β-фазы могут укрупняться, снижая обрабатываемость титановой пластины.

Следует отметить, что, когда температура конечного отжига составляет 550°С или более, и менее 650°С, конечный отжиг предпочтительно выполняют так, чтобы могло удовлетворяться нижеследующее выражение (1), в котором t (минут) представляет продолжительность отжига, и Т (°С) представляет температуру отжига.

Выражение 1

t≥32,5-0,05×Т (1)

(в котором 550≤T<650)

Для перекристаллизации требуется определенное количество времени, поскольку перекристаллизация в таком температурном диапазоне протекает лишь с низкой скоростью.

Таким образом, улучшение формуемости путем перекристаллизации может быть достигнуто выбором условий, которые удовлетворяют вышеприведенному выражению (1).

Однако, если проводят долговременный отжиг в случае, когда температура конечного отжига составляет более 630°С и менее 650°С, кристаллические зерна β-фазы могут укрупняться, снижая обрабатываемость титановой пластины.

Поэтому предпочтительно выполнять конечный отжиг таким образом, чтобы в этом температурном диапазоне удовлетворялось следующее выражение (2).

Выражение 2

t<9277,5-14,25×Т (2)

(в котором 630<T<650)

Кроме того, продолжительность отжига предпочтительно составляет 300 минут или менее в случае, где температура конечного отжига варьирует в температурном диапазоне между 550°С или более и 630°С или менее.

Выбором таких условий можно подавить укрупнение β-фазы в структуре, которая должна быть сформирована в титановой пластине, и придать титановой пластине хорошую обрабатываемость.

Следует отметить, что если в этом температурном диапазоне проводят конечный отжиг с продолжительностью, превышающей 300 минут, кристаллические зерна β-фазы могут укрупняться, снижая обрабатываемость титановой пластины.

При использовании производственных условий, иллюстрированных выше, размер зерен β-фазы в титановой пластине можно скорректировать до предварительно заданного уровня или менее, тем самым получая титановую пластину с превосходной прочностью и обрабатываемостью.

Следует отметить, что, хотя подробно здесь не описанные, известные характеристики традиционных титановых пластин и способов получения титановых пластин могут быть применены в титановой пластине согласно настоящему варианту исполнения в пределах диапазона, который не оказывает значительного влияния, снижающего эффект настоящего изобретения.

Примеры

Далее настоящее изобретение будет описано более подробно с привлечением Примеров, но настоящее изобретение таковыми не ограничивается.

Примеры 1-22, Сравнительные Примеры 1-3

Приготовление испытательных образцов

Слиток (с диаметром 140 мм) получили с помощью маломасштабного вакуумного дугового плавления, и слиток нагревали до температуры 1150°С и затем отковали для получения пластины, имеющей толщину 50 мм.

Пластину подвергли горячей прокатке при температуре 850°С до толщины 5 мм, и затем отжигу при температуре 750°С, и окалину на поверхности отожженной пластины срезали для получения пластинчатого материала, имеющего толщину 4 мм.

Пластинчатый материал дополнительно подвергли холодной прокатке для получения пластинчатого образца (титановой пластины), имеющего толщину 0,5 мм.

Титановую пластину, имеющую толщину 0,5 мм, подвергли конечному отжигу в атмосфере вакуума для получения испытательного образца для оценки.

При конечном отжиге размер кристаллических зерен испытательного образца корректировали путем регулирования температуры (550°С или более и 800°С или менее) и времени (300 минут или менее).

Измерение компонентов

Количества железа и кислорода, содержащихся в титановой пластине, измеряли с использованием материала пластины, имеющей толщину 4 мм, с которой срезали поверхностную окалину.

Содержание железа измеряли согласно стандарту JIS H1614, и содержание кислорода измеряли согласно стандарту JIS H1620.

Измерение предела прочности на растяжение

Далее, предел прочности на растяжение испытательного образца (титановой пластины), в которой размер кристаллических зерен был скорректирован, как описано выше, измеряли согласно стандарту JIS Z 2241.

Оценка обрабатываемости

Далее, для оценки обрабатываемости титановой пластины измеряли согласно стандарту JIS Z2247 число Эриксена для испытательного образца (титановой пластины), в которой размер кристаллических зерен был скорректирован, как описано выше.

Исследование структуры

Состояние микроструктуры титановой пластины, которая наблюдалась на микрофотографии, показано на Фигуре 1 (микроструктура Примера 7).

Поскольку в этой фотографии структуры β-фаза проявляется черной, и α-фаза проявляется белой, фотографию подвергли обработке с преобразованием в двоичную форму с использованием программы для анализа изображений, чтобы определить среднюю площадь β-фазы, и с помощью расчета определяли диаметр круга, имеющего такую же площадь, как данная средняя площадь, чтобы определить эквивалентный круговому средний диаметр зерен.

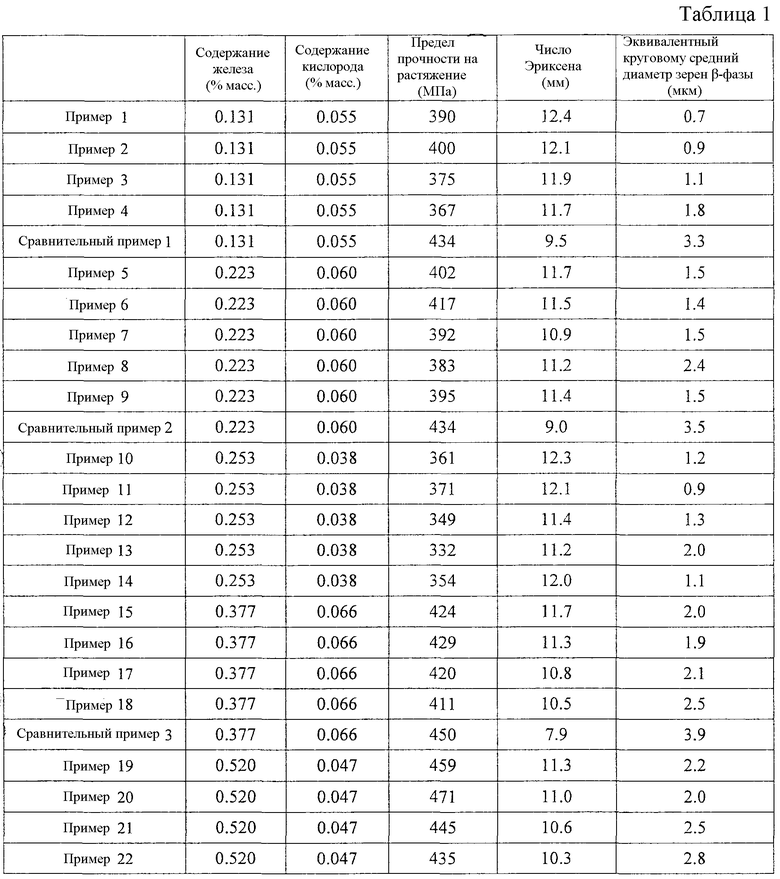

Результаты вышеизложенного показаны в Таблице 1.

В Таблице 1 содержание железа и содержание кислорода в Примерах 1-4 являются такими же, как значения в Сравнительном Примере 1, но эквивалентный круговому средний диаметр зерен β-фазы был скорректирован ввиду различия условий отжига, и чем меньше эквивалентный круговому средний диаметр зерен β-фазы, тем выше число Эриксена.

В дополнение, такую же тенденцию наблюдали в других Примерах и Сравнительных Примерах, и то, что настоящее изобретение может создать титановую пластину, имеющую высокую прочность и превосходную обрабатываемость, понятно также из Фигуры 2, показывающей взаимосвязь между эквивалентным круговому средним диаметром зерен β-фазы и числом Эриксена в Таблице 1.

Изобретение относится к области металлургии, в частности к титановой пластине с превосходной обрабатываемостью. Титановая пластина, имеющая, по массе, содержание железа более 0,10% и менее 0,60%, содержание кислорода более 0,005% и менее 0,10%, содержание углерода менее 0,015%, содержание азота менее 0,015%, содержание водорода менее 0,015%, причем все остальное составляют титан и неизбежные примеси, в которой сформирована двухфазная структура из α-фазы и β-фазы, причем β-фаза сформирована так, что имеет эквивалентный круговому средний диаметр зерен 3 мкм или менее. Титановая пластина имеет высокую прочность и превосходную обрабатываемость. 2 ил., 1 табл., 22 пр.

Титановая пластина, имеющая, по массе, содержание железа более 0,10% и менее 0,60%, содержание кислорода более 0,005% и менее 0,10%, содержание углерода менее 0,015%, содержание азота менее 0,015%, содержание водорода менее 0,015%, причем все остальное составляют титан и неизбежные примеси, в которой сформирована двухфазная структура из α-фазы и β-фазы, причем β-фаза сформирована так, что имеет эквивалентный круговому средний диаметр зерен 3 мкм или менее.

| ВЫСОКОПРОЧНЫЙ ВЫСОКОПЛАСТИЧНЫЙ ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2117065C1 |

| RU 2004108146 А, 20.09.2005 | |||

| Сплав на основе титана | 1976 |

|

SU567765A1 |

| DE 69610544 Т2, 31.05.2001 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2012-10-20—Публикация

2010-02-12—Подача