Изобретение относится к деревообрабатывающей промышленности по производству лущеного шпона и технологической щепы и, в частности, к устройствам, предназначенным для подготовки фанерного сырья. Изобретение предполагает поштучный перенос цилиндров после обработки чураков при помощи установки получения из чурака цилиндров максимального объема и передачи их на гидротермическую обработку.

Известно устройство удаления цилиндра, используемое на лущильных станках для сброса цилиндров, образуемых после лущения, называемых карандашами. Оно состоит из кожуха V-образного сечения, расположенного под осью вращения шпинделей, таким образом, чтобы освобождаемый от захвата шпинделями карандаш падал на первую наклонную плоскость кожуха. Снизу кожуха V-образного сечения имеется прорезь с перемещающейся вдоль нее цепью, которая и перемещает цилиндр в направлении, перпендикулярном движению шпона. См. Зыков Ф.И., Симонов А.С. «Основы технологии и оборудование в производстве лущеного шпона и сырой спичечной соломки»: Учебное пособие для техникумов. - М.: «Экология», 1991, стр.102-104, рис.39. Но оно может применяться для приема и удаления цилиндра только после гидротермической обработки и лущения, а не до этих операций.

Известно устройство для удаления цилиндра из зоны обработки и передачи его на последующую операцию, который состоит из двух параллельно расположенных боковин U-образной формы, соединенных между собой перекладинами. При этом один конец боковин U-образной формы осевым шарнирным соединением связан с перекладиной между подставками, а на втором конце имеются выступы наружу, образующие прием чурака и обеспечивающие дальнейшее его перемещение двумя пневмоцилиндрами удаления. Механизм удаления обработанного бревна расположен на каркасе вместе с механизмом обработки и фрезой. Два пневмоцилиндра удаления установлены на одном уровне с уровнем расположения установки получения цилиндра. См. описание к патенту RU №2368493 от 31.01.2008. Стр.10, 11. Фиг.10. Опубл. Бюл. №27 от 27.09.2009. В данном механизме стружка от окорки с оцилиндровкой падает под механизм обработки с фрезой и стружка не попадает в бассейн и тем более не доставляется к лущильному станку. Однако само изготовление установки и работа такого механизма удаления требуют дополнительных материальных и энергетических затрат, что в конечном счете повышает себестоимость изготовления шпона. Наличие дополнительных механизмов влияет на надежность работы установки. Отрицательно влияет на компактность установки. При этом рассматриваемое устройство дополнительно снабжено скатом и накопителем и потому не может обеспечить поштучный прием полученного цилиндра и подачу его на конвейерную линию для дальнейшей гидротермической обработки.

Задачей изобретения является адаптация установки к рациональному ее использованию в производственном процессе и поштучному перемещению полученного цилиндра на гидротермическую обработку. Одновременно производится упрощение конструкций ее узлов и механизмов и тем самым достижение оптимальных экономических характеристик и адаптация к новому технологическому процессу для получения шпона.

За счет относительно небольшого силового движения можно переместить оцилиндрованный чурак на относительно большее расстояние, при этом принять полученный цилиндр и положить его на транспортную линию без использования ската, накопителя и дополнительных операций и оборудования по перемещению цилиндра на гидротермическую обработку.

Технический результат изобретения заключается в значительном упрощении конструктивных элементов устройства и снижении энергетических затрат, привлечения дополнительного оборудования, а также снижении себестоимости изготовления и эксплуатации, сокращении времени обработки, оптимизации производственного цикла получения шпона.

Это достигается тем, что устройство для приема и переноса цилиндра, состоящее из двух параллельно расположенных V-образных призм, соединенных между собой балкой и образующих приемник с двумя гидроцилиндрами, дополнительно снабжено копиром с направляющими колесами, а приемник подвешен с двух сторон при помощи шарнирных соединений к двум разнесенным между собой П-образным рычагам вращающихся стоек, которые при помощи шарнирных соединений установлены на опорных трубах, а другие перемещаемые стойки двух П-образных рычагов расположены наружу от приема цилиндра и имеют шарнирные соединения, при этом вращающиеся стойки двух П-образных рычагов соединены со штоком гидроцилиндра шарнирным соединением, а под шарнирным соединением перемещаемых стоек П-образных рычагов установлены два направляющие колеса, перемещающиеся по соответствующим выступам копира, имеющих выступы с тупым углом β, скругленным по расчетному радиусу R, а снизу балки V-образных призм по краям установлены два упора, направленные в сторону обработки чурака.

Где R - радиус округления угла β копира в мм,

β - угол выступа копира в град.

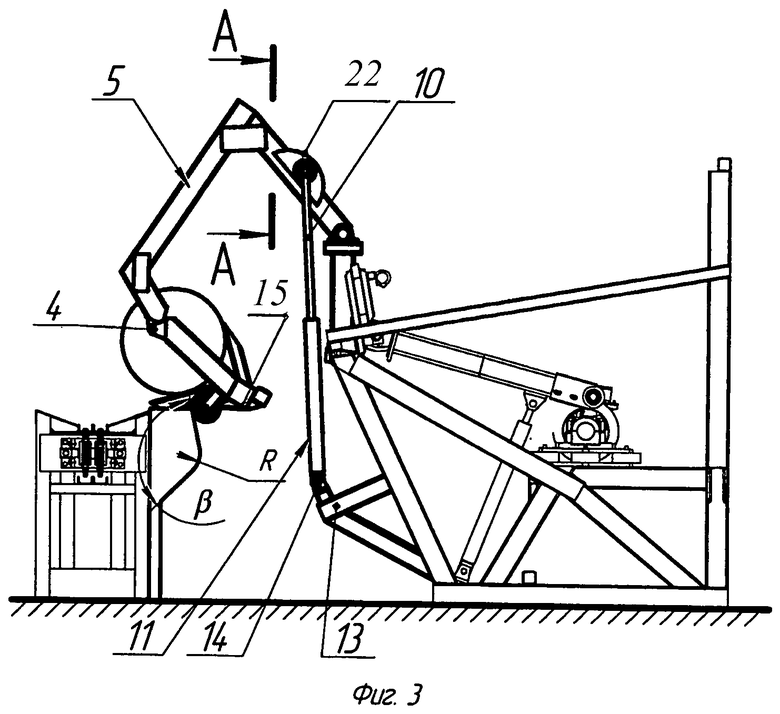

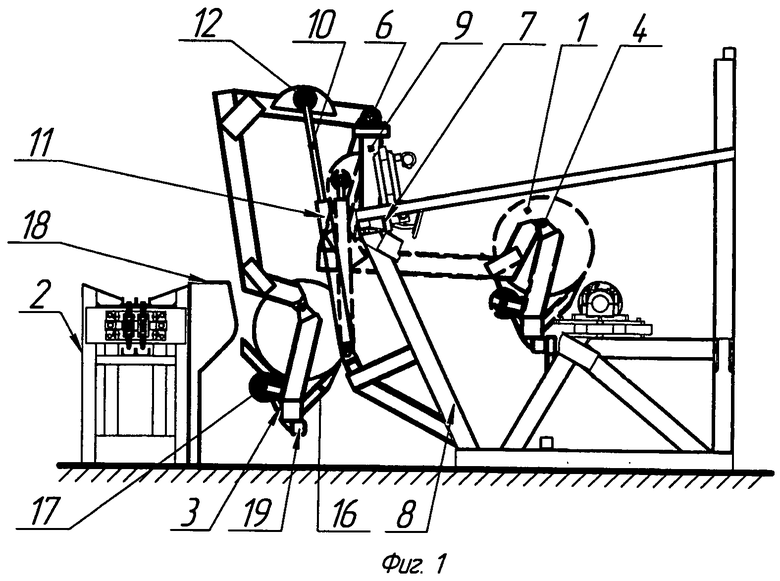

На фиг.1 представлен общий вид устройства в момент приема цилиндра и в момент подхода его к конвейерной линии. Момент приема цилиндра показан пунктирными линиями. Конвейерная линия и установка получения из чурака цилиндров максимального объема изображены в тонких линиях, при этом для наглядности установка изображена без механизма захвата чурака в лапах.

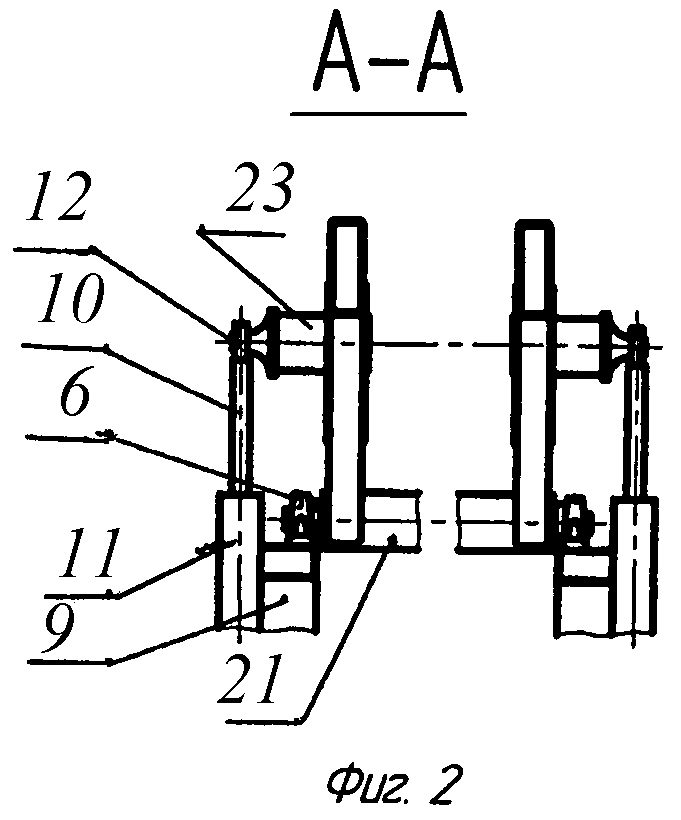

На фиг.2 показан разрез А-А.

На фиг.3 представлен общий вид устройства в момент передачи цилиндра на конвейерную линию.

Устройство для приема и переноса цилиндра 1 из зоны обработки чурака на конвейерную линию 2 состоит из приемника 3, подвешенного с двух сторон при помощи шарнирных соединений 4 к двум П-образным рычагам 5.

Одна ближняя вращающаяся стойка двух П-образных рычагов 5 (см. фиг.3) при помощи верхних шарнирных соединений 6 (см. фиг.1) установлена сверху на перекладине 7 каркаса 8 на две опорные трубы 9. Вторая дальняя перемещаемая стойка двух П-образных рычагов 5 расположена наружу от каркаса 8 и имеет шарнирное соединение 4 (см. фиг.3). Ближние вращающиеся стойки двух П-образных рычагов 5 соединены со штоком 10 гидроцилиндра 11 усиленным шарнирным соединением 12 (см. фиг.2).

Гидроцилиндры 11 снизу установлены на опорах 13 (см. фиг.3) при помощи шарнирных соединений 14. Нижняя часть дальней перемещаемой стойки П-образных рычагов 5, расположенная под шарнирным соединением 4, соединена балкой 15 и является элементом подвеса приемника 3.

Приемник 3 включает также установленные на балке 15 и разнесенные вдоль нее две V-образные призмы 16. С торцов приемника 3 установлены направляющие колеса 17 (см. фиг.1), которые могут быть установлены как на П-образных рычагах 5 (см. фиг.3), расположенных под шарнирным соединением 4, так и на балке 15.

Напротив каждого направляющего колеса 17 расположен выступающий копир 18. Копир 18 в месте соприкосновения с ободом направляющего колеса 17 представляет в проекции на поверхность листа уголок с тупым углом β, скругленным по расчетному радиусу R. Снизу балки 15 по краям установлены два упора 19, направленные в сторону обработки чурака.

Изготовление установки осуществляется в основном из труб прямоугольного сечения различных размеров и листовой стали марки Ст3 с применением сварки. Так, балка 15 изготавливается из прямоугольной трубы сечения 120×120 мм и представляет собой отрезок этой трубы длиной 1820 мм. К этой трубе сверху приваривается один отрезок прямоугольной трубы сечения 60×60 мм длиной 450.0 мм и сбоку второй отрезок этой прямоугольной трубы сечения 60×60 мм длиной 300.0 мм трубы со скошенными под угол основаниями для получения V-образных призм 16 и со скошенными снаружи свободными концами для технологических целей. Расстояние между двумя установленными на балке 15 V-образными призмами 16 было выбрано в размере 1500.0 мм. Для того чтобы V-образные призмы 16 не травмировали оцилиндрованную поверхность и тем самым не влияли на качество получаемого шпона, желательно с внутренней стороны V-образных призм 16 приварить металлические листы толщиной 3.0 мм длиной 1700 мм и шириной 330.0 мм и соответственно 240.0 мм, расположив их посередине прямоугольных труб для V-образных призм 16. Чтобы эти плоскости приема цилиндра 1 не деформировались к листам, образующим эту плоскость с наружной стороны между V-образными призмами 16, можно установить укрепляющие перекладины из отрезков прямоугольных труб сечения 20×40 мм.

Выступающий копир 18 может быть изготовлен из полосы листовой стали толщиной 3.0 мм, шириной в нашем случае 120.0 мм и длиной в зависимости от конструкции копира 18 и радиуса R с углом β. В нашем случае R равняется 120.0 мм, β равняется 123°, а длина равносторонней части уголка равняется 580.0 мм. Общая длина полосы листовой стали для копира 18 равняется 800.0 мм. Эту полосу гнут по радиусу R, получая уголок с закругленным радиусом, одна сторона которого на 220.0 мм длиннее. Затем удлиненную на 220.0 мм сторону уголка сгибают вовнутрь угла β, формируя основную рабочую часть копира 18, и сваривают изогнутую таким образом полосу в стык с опорной частью 20 копира 18. Опорная часть 20 копира 18 в нашем случае представляет отрезок прямоугольной трубы 60×120 мм, которая широкой стороной периметра прямоугольника 120.0 мм крепится к конвейерной линии с выступающей основной рабочей частью копира 18, направленной в сторону обработки чурака. Выступающий копир 18 с двух сторон торцев закрыт пластинами, расположенными между опорной частью 20 копира 18 и изогнутой полосой листа, составляющей основную рабочую часть копира 18.

Перекладина и стойки П-образных рычагов 5 изготавливаются из отрезков прямоугольных труб сечения 120×60 мм. Перекладина имеет длину 1100 мм, а вращающаяся стойка, которая при помощи шарнирного узла 6 устанавливается на опорной трубе 9, имеет длину размером 700.0 мм. Вращающиеся стойки разнесены друг от друга на расстоянии 1820 мм и соединены между собой отрезком трубы 21 (см. фиг.2) с законцовками наружу для установки шарнирного соединения 6. В качестве шарнирного соединения 6 был установлен подшипниковый узел в сборе SY35TF фирмы SKF.

Вращающиеся стойки посередине имеют усиливающие с двух сторон накладки 22 в виде сегмента толщиной 8.0 мм, между которыми проходит короткий отрезок трубы 23 наружным диаметром ⌀=100.0 мм, установленный при помощи сварки выступом наружу с одной стороны и заподлицо с другой внутренней стороны. Короткий отрезок трубы 23 с выступом наружу выполнен с законцовкой для установки шарнирного соединения 12, которым является сферический наконечник штанги 10, гидроцилиндра 11. В качестве гидроцилиндра используется гидроцилиндр марки типа ГЦ-16-1-2/2-63-32.000-150690, который при помощи шарнирного соединения 14 устанавливается на опорах 13, приспособленных к каркасу 8. Для упоров 19 в качестве амортизаторов был подобран буфер хода отдачи подвески для автомобиля «Волга». Направляющие колеса 17 снаружи имеют обрезиненный обод диаметром 150.0 мм.

Устройство для приема и переноса цилиндра монтируется, например, на одной из перекладин установки для получения из чурака цилиндра максимального объема как в сборе, так и отдельными узлами. Две опорные трубы 9 с помощью болтового соединения крепятся сверху на перекладине 7 установки и располагаются на ней вертикально, таким образом, чтобы уложенный на приемник 3 полученный цилиндр 1 вместе с П-образными рычагами 5 свободно перемещался под перекладиной 7 от места приема цилиндра до места его ската на конвейерную линию.

Работа устройства для приема и переноса цилиндра 1 осуществляется следующим образом. Приемник 3 находится в крайне правом положении, а шток 10 гидроцилиндра 11 втянут. Когда цилиндр 1 максимального объема приподнимается при помощи механизма захвата и координации над остановленной фрезой после обработки чурака на установке получения цилиндров максимального объема, часть механизма приема, подачи и удаления располагается под ним и касается его. Лапы механизма захвата разжимаются, отпуская готовый цилиндр 1 максимального объема, который скатывается по скошенным трубам V-образных призм 16 в приемник 3. На гидроцилиндры 11 подается давление, и штоки 10 с двух сторон поворачивают П-образные рычаги 5 вокруг оси шарнирного соединения 6, перемещая приемник 3 с цилиндром 1 к конвейерной линии 2. Колеса 17 касаются копира 18 под радиусом R угла β и, перемещаясь по наружным сторонам уголка вверх, опрокидывают в конце пути приемник 3, сбрасывая тем самым цилиндр 1 на конвейерную линию. Далее операции повторяются.

Таким образом, осуществляется адаптация установки к рациональному ее использованию в производственном процессе и поштучному перемещению полученного цилиндра на гидротермическую обработку. Одновременно производится упрощение конструкций ее узлов и механизмов и тем самым достижение оптимальных экономических характеристик. При этом за счет относительно небольшого силового движения оцилиндрованный чурак перемещается на относительно большее расстояние. Упрощается устройство приема и переноса, снижаются энергетические затраты на привлечение дополнительного оборудования, а также снижается себестоимость изготовления шпона, сокращается время обработки и осуществляется оптимизация производственного цикла получения шпона.

Изобретение относится к устройствам, предназначенным для подготовки фанерного сырья для производства лущеного шпона и технологической щепы. Устройство для приема и переноса цилиндра (1) из зоны обработки на конвейерную линию (2) содержит две параллельно расположенные V-образные призмы (16). Призмы соединены между собой балкой и образуют приемник (3) с двумя гидроцилиндрами (11). Устройство снабжено копиром (18) с направляющими колесами (17). Приемник подвешен с двух сторон при помощи шарнирных соединений (4) к двум разнесенным между собой П-образным рычагам вращающихся стоек. Одна вращающаяся стойка при помощи верхних шарнирных соединений (6) установлена сверху на перекладине (7) каркаса (8) на две опорные трубы (9). Другие перемещаемые стойки двух П-образных рычагов расположены наружу от приема цилиндра и имеют шарнирные соединения. Вращающиеся стойки двух П-образных рычагов соединены со штоком (10) гидроцилиндра шарнирным соединением (12). Под шарнирным соединением перемещаемых стоек П-образных рычагов установлены два направляющих колеса. Направляющие колеса перемещаются по соответствующим выступам копира. Выступы копира образуют тупой угол β, скругленный по расчетному радиусу R. Снизу балки V-образных призм по краям установлены два упора (19). Упоры направлены в сторону обработки чурака. Упрощается конструкция устройства, снижаются энергозатраты и время обработки. 3 ил.

Устройство для приема и переноса цилиндра, состоящее из двух параллельно расположенных V-образных призм, соединенных между собой балкой и образующих приемник с двумя гидроцилиндрами, отличающееся тем, что оно снабжено копиром с направляющими колесами, а приемник подвешен с двух сторон при помощи шарнирных соединений к двум разнесенным между собой П-образным рычагам вращающихся стоек, которые при помощи шарнирных соединений установлены на опорных трубах, а другие перемещаемые стойки двух П-образных рычагов расположены наружу от приема цилиндра и имеют шарнирные соединения, при этом вращающиеся стойки двух П-образных рычагов соединены со штоком гидроцилиндра шарнирным соединением, а под шарнирным соединением перемещаемых стоек П-образных рычагов установлены два направляющих колеса, перемещающихся по соответствующим выступам копира, имеющих выступы с тупым углом β, скругленным по расчетному радиусу R, а снизу балки V-образных призм по краям установлены два упора, направленные в сторону обработки чурака.

| УСТАНОВКА ОБРАБОТКИ МЕРНЫХ БРЕВЕН ДЛЯ ПОЛУЧЕНИЯ ЧУРАКОВ МАКСИМАЛЬНОГО ОБЪЕМА, СПОСОБ ИХ ОБРАБОТКИ, ВКЛЮЧАЯ СПОСОБ ЦЕНТРИРОВАНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2368493C1 |

| Загрузочно-центрирующее приспособление к лущильным станкам | 1944 |

|

SU65848A1 |

| US 6116306 A, 12.09.2000 | |||

| US 7617852 B2, 17.11.2009 | |||

| US 2007181216 A1, 09.08.2007 | |||

| Зыков Ф.И | |||

| и др | |||

| Основы технологии и оборудование в производстве лущеного шпона и сырой спичечной соломки | |||

| - М.: Экология, 1991, с.102-104, рис.39. | |||

Авторы

Даты

2012-10-27—Публикация

2011-05-31—Подача