Изобретение относится к обработке металлов давлением, а именно к способу осуществления процесса ротационного выдавливания при изготовлении деталей, в том числе оболочек жидкостного ракетного двигателя (ЖРД).

Известен способ изготовления деталей конической или оживальной формы ротационным выдавливанием, включающий деформирование вращающейся заготовки раскатными роликами, которым сообщают движение с соблюдением необходимого регулирования степенью утонения в соответствии с имеющимися графическими зависимостями, изменяя величину зазора между поверхностью оправки и роликами. Чем выше степень утонения при ротационном выдавливании, тем выше механические свойства обработанного металла (М.А.Гредитор Давильные работы и ротационное выдавливание. - М.: Машиностроение, 1971 г., стр.67-69).

Недостатком данного способа является отсутствие возможности изготавливать детали с определенными конструкцией механическими свойствами без создания трудоемких графических зависимостей на основе экспериментальных данных. Метод последовательных попыток, применяемый при построении графиков, позволяет делать только ориентировочные выводы.

Технической задачей предлагаемого способа является обеспечение возможности изготовления деталей конической или оживальной формы, в том числе оболочек ЖРД, с расчетными повышенными механическими свойствами при минимальном их весе, увеличения прочности и снижения металлоемкости на 15-25%.

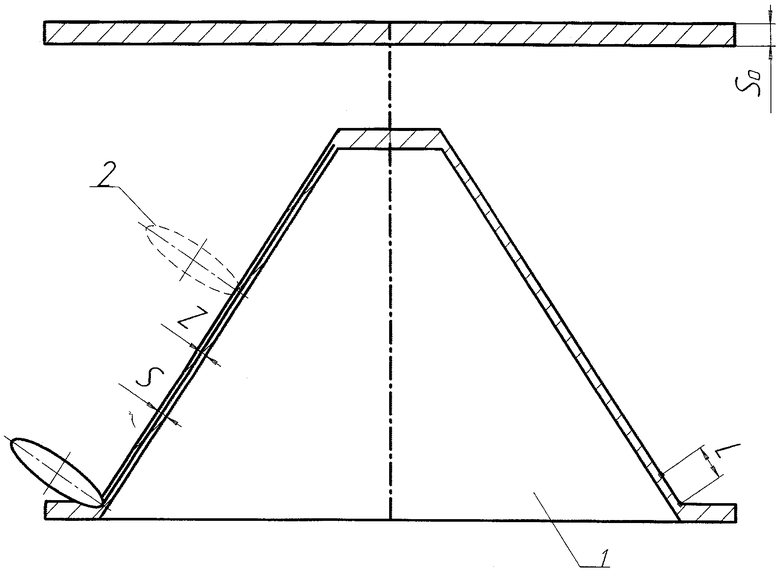

Данная задача решается с помощью способа изготовления деталей с повышенными механическими свойствами из партии заготовок из алюминиевых сплавов и нержавеющих сталей ротационным выдавливанием одно или несколько переходной обработкой листовой заготовки, установленной на вращающейся оправке при продольном перемещении давильного инструмента, установленного с зазором Z между оправкой 1 и роликом 2 (см. чертеж). Для получения заданных повышенных механических свойств металла в детали перед ротационным выдавливанием рассчитывают степень утонения, корректируя коэффициентом Кn, определяемым опытным путем и зависящим от условий проведения процесса. Условие проведения процесса ротационного выдавливания при изготовлении первой и последующей деталей меняются по значению температуры нагрева оснастки и исходной заготовки.

Расчет степени утонения выполняют по предлагаемой зависимости:

εn=ε1×Кn×Δσв n/Δσв1,

где

εn - степень утонения для n-й детали;

ε1 - степень утонения при ротационном выдавливании первой детали;

Кn - коэффициент, учитывающий изменение условий ротационного выдавливания на каждой последующей детали в отличие от 1-й детали из партии, где Кn=1;

Δσв n - требуемое повышение механических свойств по пределу прочности, равное Δσn=σв n детали- σв 1 заготовки;

σв 1 детали - предел прочности для 1-й детали;

σв n детали - предел прочности для n-й детали;

Δσв 1 - фактическое повышение механических свойств при ротационном выдавливании 1-й детали, равное Δσв 1=σв 1 детали- σв 1 заготовки,

где σв 1 детали определяют испытанием образцов из припускной части L детали;

σв 1 заготовки - предел прочности исходной заготовки для 1-й детали.

Данный способ учитывает выполнение требований по повышению механических свойств металла деталей.

Способ осуществляется следующим образом.

Первую заготовку из партии толщиной S0 помещают на оправку 1, деформирующий ролик 2 устанавливают с определенным зазором Z со стороны меньшего диаметра заготовки, включают вращение оправки и движение ролика вдоль образующей. Количество деталей в партии ограничено заготовками, объединенными одинаковыми свойствами по химическому составу и механическими свойствами. Как правило, это листовые заготовки, изготовленные из листов металла одной плавки и прокатанных за одну настройку листопрокатного стана. Деталь получают толщиной

S1 с припуском L по длине. На припускной части L определяют фактические значения механических свойств σв 1 детали после ротационного выдавливания и фактическую степень утонения ε1 на первой детали (см. чертеж). Определение фактического значения механических свойств σв 1 детали после ротационного выдавливания на 1-й детали определяют путем вырезки и испытания образцов, вырезанных из припускной части L детали. При этом механические свойства заготовки для 1-й детали определяются из сертификата или путем испытания образцов, вырезанных из припускной части L заготовки. Определение предела прочности σв 1 заготовки, σв 2 заготовки и

σв n заготовки производят из сертификатов или путем испытания образцов, вырезанных из припускной части L заготовок.

Определение предела прочности σв 1 детали, σв 2 детали и σв n детали производят путем испытания образцов, вырезанных из припускной части L деталей.

После ротационного выдавливания 1-й детали для каждой последующей детали рассчитывают необходимую степень утонения для получения необходимого повышения механических свойств, используя вышеуказанную зависимость. Расчетную степень утонения для процесса ротационного выдавливания каждой детали корректируют коэффициентом Кn, который определяет степень изменения механических свойств детали от изменения условий проведения процесса. Коэффициент Кn определяют опытным путем. Кn остается неизменным = 1 при изготовлении последующих от первой деталей при постоянстве условий проведения процесса. Это достигается увеличением интервала по времени между изготовлением каждой детали до остывания оснастки до первоначальной температуры.

В случае изменения условий проведения процесса коэффициент Кn для каждой следующей за первой деталью данной партии определяют путем анализа влияния на механические свойства нагрева детали при ротационном выдавливании методом испытания образцов, вырезанных из припускной части L детали.

Пример №1 осуществления способа.

Листовую плоскую заготовку из сплава алюминия марки АМг6 в форме диска диаметром 1000 мм, толщиной 25 мм устанавливают на оправку. Получают коническую деталь - оболочку ЖРД с толщиной стенки 18,0 мм с максимально возможным повышением предела прочности.

1. Изготавливают первую деталь со следующими результатами:

Предел прочности σв 1 заготовки=33,0 кг/мм2,

S0=24,8 мм - толщина исходной заготовки;

S1=17,9 мм - толщина 1-й детали;

ε1=S0-S1/So, где ε1=(24,8-17,9)/24,8=0,278.

Полученный в 1-й детали предел прочности σв 1 заготовки= 41,6 кг/мм2.

2. Изготавливают вторую деталь:

σв 2=33,4 кг/мм - предел прочности во 2-й исходной заготовке.

Для получения в детали σв 2 детали=42,3 кг/мм2, определяют степень утонения из вышеуказанной зависимости:

εn=ε1×Кn×Δσв n/Δσв 1 или

ε2=ε1×К2×(42,3-33,4)/(41,6-33)=

=0,278×К2×1,0348=0,288×К2,

при этом К2=1, т.к. деталь в порядке изготовления вторая, поэтому условия проведения процесса практически неизменны и ε2=0,288.

Пример №2 осуществления способа.

Листовую плоскую заготовку из стали 12Х18Н10Т в форме чаши устанавливают на оправку. Получают оболочку ЖРД оживальной формы толщиной стенки 3,6 мм с повышением предела прочности с σв>71,5 кг/мм2.

1. Изготавливают первую деталь со следующими результатами:

Предел прочности σв 1 заготовки= 62,4 кг/мм2,

S0=7,2 мм - толщина исходной заготовки;

S1=3,6 мм - толщина первой детали;

ε1=S0-S1/S0, где ε1=(7,2-3,6)/7,2=0,5.

Полученный в 1-й детали предел прочности σ1 детали=72, 5 кг/мм2.

2. Изготавливаем вторую деталь из заготовки с σв2=62,4 кг/мм2 - предел прочности второй исходной детали.

Получают в детали σв 2 детали>74,0 кг/мм2 - предел прочности 2-й детали, при этом степень утонения для ротационного выдавливания 2-й детали определяют по вышеуказанной зависимости:

εn=ε1×Кn×Δσв n/Δσв 1

или

ε2=ε1×К2×(74,0-62,4)/(72,5-62,4)=0,5×К2×0,148=0,574×К2, при этом К2=1, т.к. деталь в порядке изготовления вторая, поэтому условия проведения процесса практически неизменны и ε2=0,0265.

Таким образом, в результате применения указанного способа ротационного выдавливания получают оболочку ЖРД из материала с необходимыми повышенными механическими свойствами. Кроме того, это позволяет исключить брак в виде трещин, расслоения и других дефектов при освоении новых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПАРТИЙ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И НЕРЖАВЕЮЩИХ СТАЛЕЙ РОТАЦИОННЫМ ВЫДАВЛИВАНИЕМ ОДНО ИЛИ НЕСКОЛЬКО ПЕРЕХОДНОЙ ОБРАБОТКОЙ ЛИСТОВОЙ ЗАГОТОВКИ | 2010 |

|

RU2454288C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЖИВАЛЬНОЙ ОБОЛОЧКИ СО ЗНАЧИТЕЛЬНЫМ ПЕРЕПАДОМ ПРОФИЛЯ ОБЖАТИЕМ ЗА ОДИН ИЛИ НЕСКОЛЬКО ПРОХОДОВ РОТАЦИОННЫМ ВЫДАВЛИВАНИЕМ | 2009 |

|

RU2434704C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ ПОЛУСФЕРИЧЕСКОЙ ФОРМЫ ИЗ ТРУДНОДЕФОРМИРУЕМОГО ТИТАНОВОГО СПЛАВА ВТ6-С | 2016 |

|

RU2635210C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННОЙ КРУПНОГАБАРИТНОЙ ОБОЛОЧКИ ОЖИВАЛЬНОЙ ФОРМЫ ИЗ МАТЕРИАЛОВ С ИНТЕНСИВНЫМ УПРОЧНЕНИЕМ | 2013 |

|

RU2550477C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛООБМЕННИКА ИЗ АУСТЕНИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2012 |

|

RU2503727C2 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ | 2011 |

|

RU2490085C1 |

| СПОСОБ ФРЕЗЕРОВАНИЯ КРУПНОГАБАРИТНЫХ НЕЖЕСТКИХ ОЖИВАЛЬНЫХ ОБОЛОЧЕК СОПЕЛ ЖИДКОСТНЫХ РАКЕТНЫХ ДВИГАТЕЛЕЙ (ЖРД) | 2012 |

|

RU2518214C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПАКЕТА БЕСШОВНЫХ ТОНКОСТЕННЫХ КРУПНОГАБАРИТНЫХ ЭКВИДИСТАНТНЫХ ОБОЛОЧЕК ОЖИВАЛЬНОЙ ФОРМЫ ИЗ КОНУСНЫХ ЗАГОТОВОК | 2010 |

|

RU2466816C2 |

| ДНИЩЕ ТОПЛИВНОГО БАКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2170193C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК РОТАЦИОННЫМ ВЫДАВЛИВАНИЕМ | 2007 |

|

RU2360760C1 |

Изобретение относится к обработке металлов давлением, а именно к способу осуществления процесса ротационного выдавливания при изготовлении деталей, в том числе оболочек жидкостного ракетного двигателя. Деталь с повышенными механическими свойствами изготавливают с помощью способа ротационного выдавливания путем одно или несколько переходной обработкой листовой заготовки, установленной на вращающейся оправке при продольном перемещении давильного инструмента, установленного с зазором между оправкой и роликом. Для получения заданных повышенных механических свойств металла в детали перед ротационным выдавливанием рассчитывают степень утонения, корректируя коэффициентом, определяемым опытным путем и зависящим от условий проведения процесса. Расчет степени утонения выполняют по предложенной зависимости. Обеспечивается возможность изготовления деталей конической или оживальной формы с расчетными повышенными механическими свойствами при минимальном их весе, увеличивается прочность и снижается металлоемкость. 1 ил.

Способ изготовления деталей с повышенными механическими свойствами из партии заготовок из алюминиевых сплавов и нержавеющих сталей ротационным выдавливанием путем одно или несколько переходной обработкой листовой заготовки, включающий ее установку на вращающейся оправке при продольном перемещении давильного инструмента, установленного с зазором между оправкой и роликом, при этом для получения заданных повышенных механических свойств детали перед ротационным выдавливанием рассчитывают степень утонения для каждой последующей детали с корректировкой коэффициентом, определяемым опытным путем и зависящим от условий проведения процесса, по зависимости:

εn=ε1·Кn·Δσвn/Δσв1,

где εn - степень утонения для n-ой детали;

ε1 - степень утонения при ротационном выдавливании 1-ой детали;

Kn - коэффициент, учитывающий изменение условий ротационного выдавливания на каждой последующей детали в отличие от 1-ой детали из партии, Kn=1,

Δσв n - требуемое повышение механических свойств по пределу прочности, равное Δσn=σвn детали-σв1 заготовки;

σвn детали - предел прочности для n-ой детали;

σв1 заготовки - предел прочности исходной заготовки для 1-ой детали;

Δσв1 - фактическое повышение механических свойств при ротационном выдавливании 1-ой детали, равное Δσв1=σв1 детали-σв1 заготовки,

где σв1 детали определяют испытанием образцов из припускной части L детали;

σв1 детали - предел прочности 1-ой детали;

σв1 заготовки - предел прочности исходной заготовки для 1-ой детали.

| ГРЕДИТОР М.А | |||

| Давильные работы и ротационное выдавливание | |||

| - М.: Машиностроение, 1971, с.67-69 | |||

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЙ ОЖИВАЛЬНОЙ ФОРМЫ | 0 |

|

SU175917A1 |

| Штамп для изготовления конусных деталей из листовых фасонных заготовок | 1984 |

|

SU1212663A1 |

| Способ изготовления биметаллических труб из стали,плакированноой медью или сплавами на ее осннове | 1983 |

|

SU1139595A1 |

| СПОСОБ ЛИСТОВОЙ ШТАМПОВКИ С НАГРЕВОМ | 2000 |

|

RU2212969C2 |

| US 4055976 A, 01.11.1977. | |||

Авторы

Даты

2010-01-27—Публикация

2008-04-08—Подача