Область техники, к которой относится изобретение

Изобретение относится к контактной трубе для сварочной горелки, с продольной осью, вдоль которой предусмотрен сквозной канал для проведения сварочной электродной проволоки от зоны входа к зоне выхода и от выпускного канала в направлении заготовки, причем для контактирования сварочной электродной проволоки в зоне выхода предусмотрен, по меньшей мере, один шлиц.

Уровень техники

Под понятие «сварочная электродная проволока» подпадают все без исключения присадочные материалы, используемые для различных способов сварки.

Из уровня техники известно большое количество контактных труб для сварочных горелок, которые снабжены, по меньшей мере, одним шлицем в зоне выпускного канала для сварочной электродной проволоки. Таким образом, контактная труба в зоне, по меньшей мере, одного шлица является упругой, так что диаметр выпускного канала может быть уменьшен. Благодаря этому может оказываться воздействие в виде контактного усилия для контактирования сварочной электродной проволоки. Известны различные методы получения такого контактного усилия.

Из ЕР 1266714 А1 известна, например, контактная труба для сварочной горелки, которая снабжена двумя шлицами. Канал для проведения сварочной электродной проволоки сужается при помощи кольца, которое в зоне шлица перемещается над контактной трубой. Недостатком является при этом то, что дополнительная регулировка контактного усилия невозможна, и выпускной канал за счет возникающего истирания сварочной электродной проволоки в контактной трубе снова расширяется, и, тем самым, отрегулированное контактное усилие не может поддерживаться далее.

Из US 6,710,300 В2 известна также контактная труба для сварочной горелки, при использовании которой контактирование сварочной электродной проволоки должно быть улучшено. Это происходит, в частности, за счет оказания воздействия в виде контактного усилия на сварочную электродную проволоку посредством того, что снабженная двумя шлицами часть контактной трубы прижимается посредством пружины к жесткому корпусу. Недостатком является при этом то, что подвижность за счет сопротивления на жестком корпусе ограничена, так что контактное усилие, оказываемое на сварочную электродную проволоку, может быть отрегулировано лишь относительно, и имеет место усиленное истирание сварочной электродной проволоки. Замена контактной трубы сопряжена далее с повышенными временными затратами, так как должны быть произведены дополнительные соединения элементов с контактной трубой.

JP 2004001088 и WO 2008/018594 описывают контактные трубы для сварочных горелок, которые помимо проходящего в продольном направлении шлица в зоне выхода сварочной электродной проволоки имеют вертикально расположенные шлицы, посредством которых может быть улучшено приведение в соответствие контактной трубы со сварочной электродной проволокой.

Сущность изобретения

Техническим результатом данного изобретения является то, что создается максимально неизменное и постоянное контактирование сварочной электродной проволоки на протяжении всего времени эксплуатации контактной трубы сварочной горелки. Недостатки известных контактных труб должны быть устранены или, по меньшей мере, сокращены.

Данная задача решается посредством того, что в зоне входа предусмотрен, по меньшей мере, один другой шлиц, причем шлиц в зоне входа и шлиц в зоне выхода расположены соосно, и между шлицем в зоне выхода и, по меньшей мере, одним шлицем в зоне входа образована служащая в качестве центра поворота перемычка. За счет соосного расположения шлица в зоне входа и шлица в зоне выхода становится возможным одинаковое перемещение в противоположных направлениях частей контактной трубы с обеих сторон шлицев. Предпочтительным является при этом то, что необходимое для контактирования контактное усилие автоматически устанавливается за счет того, что в зоне входа контактной трубы настраивается постоянное предварительное напряжение. Благодаря этому сварочная электродная проволока может постоянно контактировать в процессе сварки, вследствие чего качество сварки повышается. Зона выхода, за счет наличия шлица, является упругой или подвижной, благодаря чему контактная труба может использоваться для различных диаметров сварочной электродной проволоки, в определенной области. Тем самым, контактное усилие может быть оптимальным образом согласовано с материалом и диаметром соответствующей сварочной электродной проволоки. Преимущество состоит в том, что усилие подачи для сварочной электродной проволоки может удерживаться на минимальных значениях, и при этом одновременно обеспечивается оптимальная передача тока на сварочную электродную проволоку. Вследствие этого, и истирание сварочной электродной проволоки, а также срабатывание канала в контактной трубе, минимально и компенсируется посредством этой упругой быстро изнашивающейся детали, так что имеет место постоянное контактирование сварочной электродной проволоки. Контактная труба может быстро и просто заменяться.

В предпочтительном варианте шлиц в зоне выхода проходит до выпускного канала контактной трубы вдоль продольной оси и затем с наклоном к продольной оси, так что с обеих сторон шлица образованы две различные по своей форме щеки. За счет такого направления шлица в зоне выхода контактной трубы создается защита от загрязнений, таких как сварочные брызги, так как шлиц не представляет собой непосредственной поверхности воздействия.

В предпочтительном варианте щека образована, в основном, L-образной и обхватывает выпускной канал для сварочной электродной проволоки.

В соответствии со следующим признаком изобретения для контактирования сварочной электродной проволоки в зоне выхода контактной трубы предусмотрена зона контакта, которая выполнена с возможностью приведения в соответствие с диаметром сварочной электродной проволоки, и канал контактной трубы до зоны контакта выполнен таким образом, что сварочная электродная проволока от зоны входа до зоны контакта в зоне выхода может быть проведена, в основном, свободно. Благодаря этому достигается надежное постоянное контактирование сварочной электродной проволоки, так как зона контакта, в основном, не изменяется и, тем самым, обеспечивается постоянная электрическая дуга.

В соответствии со следующим вариантом осуществления контактной трубы в зоне входа предусмотрено кольцевое расширение с наружным диаметром большим, чем остальной наружный диаметр контактной трубы, и на обращенной к выходному отверстию стороне расширения образована упорная поверхность. Эта упорная поверхность представляет собой опору для крепежного средства, посредством которого контактная труба может быть соединена со сварочной горелкой.

Внутренняя поверхность кольцевого расширения выполнена в предпочтительном варианте со схождением на конус к каналу контактной трубы для установки соответственно конически сформированной соединительной детали для закрепления на сварочной горелке. Посредством установки соответственно конически сформированной соединительной детали в эту конически сформированную внутреннюю поверхность кольцевого расширения контактная труба в зоне входа может быть раздвинута, и вследствие этого щеки в зоне выхода перемещаются друг к другу. Это возможно из-за подвижности контактной трубы за счет расположения в соответствии с изобретением шлицев в зоне входа и в зоне выхода. За счет подвижности контактной трубы достигается улучшенная регулировка и передача контактного усилия на сварочную электродную проволоку.

Преимуществом является также, если внутренняя поверхность кольцевого расширения выполнена выпуклой. За счет этого улучшается контакт между соответственно конически сформированной соединительной деталью и контактной трубой, следствием чего является также улучшенная передача тока и улучшенный отвод тепла.

В предпочтительном варианте предусмотрена накидная гайка для закрепления соединительной детали, так что за счет конически сформированной соединительной детали зона входа раздвигается, и вследствие этого щеки в зоне выхода перемещаются друг к другу.

Накидная гайка может быть выполнена таким образом, что она как защитное покрытие расположена над зоной выхода контактной трубы.

Если зона выхода контактной трубы выполнена со схождением на конус к выпускному каналу, то может быть достигнуто уменьшение поверхности для налипания сварочных брызг. В случае необходимости, накидная гайка в этой зоне также выполнена конической.

В соответствии с вариантом осуществления изобретения соединительная деталь имеет канал для сварочной электродной проволоки, конус на одной стороне для установки на конически сформированную внутреннюю поверхность и наружную резьбу на противолежащей конусу стороне, для соединения со сварочной горелкой. За счет выполненной таким образом соединительной детали контактная труба может использоваться для любых сварочных горелок, так как соединительная деталь может применяться как адаптер.

На стороне конуса соединительной детали в предпочтительном варианте расположена наружная резьба для соединения с соответствующей внутренней резьбой накидной гайки.

Краткое описание чертежей

Изобретение поясняется далее более подробно схематичными чертежами, на которых показано:

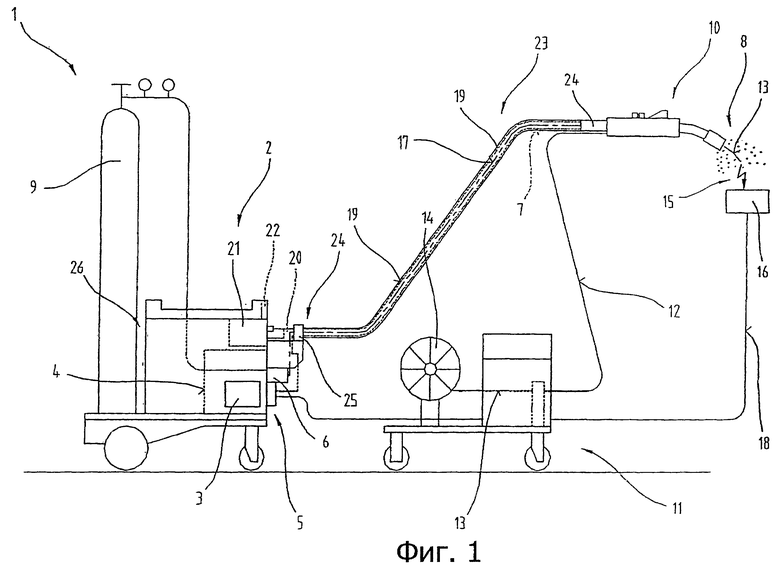

фиг.1 - схематичное изображение сварочного аппарата;

фиг.2 - сварочная горелка в схематичном детальном изображении;

фиг.3 - первый вариант осуществления контактной трубы в соответствии с изобретением, в разрезе;

фиг.4 и фиг.4* - перспективный вид контактной трубы в соответствии с фиг.3;

фиг.5 - накидная гайка для закрепления контактной трубы на сварочной горелке, в разрезе;

фиг.6 - перспективный вид накидной гайки в соответствии с фиг.5;

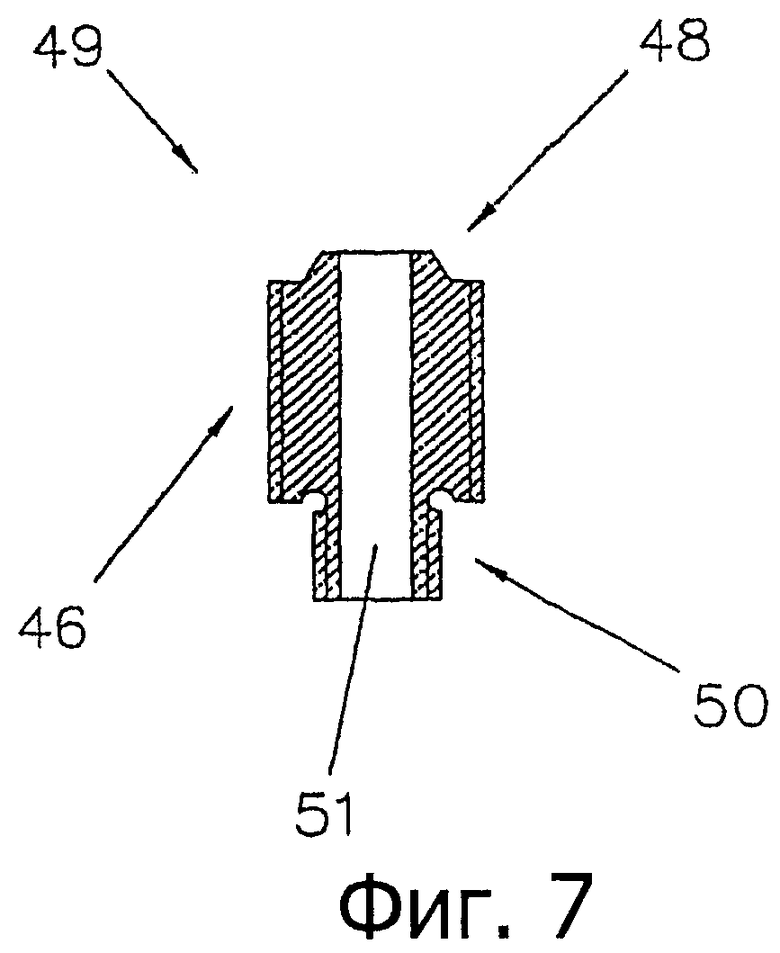

фиг.7 - соединительная деталь для закрепления контактной трубы на сварочной горелке, в разрезе;

фиг.8 - перспективное изображение соединительной детали в соответствии с фиг.7;

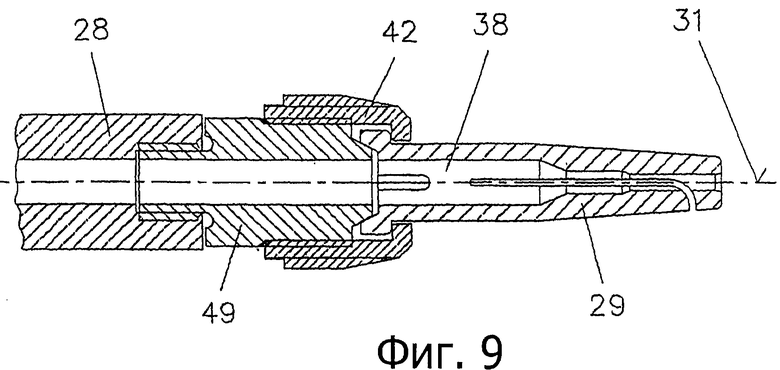

фиг.9 - установленная с помощью накидной гайки и соединительной детали на корпусе сварочной горелки контактная труба, перед ее закреплением, в разрезе;

фиг.10 - расположение в соответствии с фиг.9, после соответствующего закрепления на корпусе горелки;

фиг.11 - расположение в соответствии с фиг.10 с проведенной в контактной трубе сварочной электродной проволокой;

фиг.12 - вариант осуществления контактной трубы на горелке для сварки последовательными дугами, в разрезе;

фиг.13 - другой вариант осуществления контактной трубы, в разрезе;

фиг.14 - перспективный вид контактной трубы в соответствии с фиг.13.

Осуществление изобретения

На фиг.1 представлен сварочный аппарат 1 или сварочная установка для осуществления различных процессов или способов, таких, например, как сварка плавящимся электродом в инертном газе/сварка плавящимся электродом в активном газе (MIG/MAG), или сварка неплавящимся электродом в инертном газе/сварка неплавящимся электродом в активном газе (WIG/TIG), или сварка электродом, сварка сдвоенной электродной проволокой/сварка последовательными дугами, плазменная сварка или пайка и т.д.

Сварочный аппарат 1 содержит в себя источник 2 тока с силовой частью 3, устройством 4 управления и присоединенным к силовой части 3 или к устройству 4 управления устройством 5 переключения. Устройство 5 переключения и, соответственно, устройство 4 управления соединены с клапаном 6 управления, который расположен в трубопроводе 17 для газа 8, в частности, для инертного газа, такого, к примеру, как СО2, гелий, аргон и проч., между газохранилищем 9 и сварочной горелкой 10.

К тому же, посредством устройства 4 управления может приводиться в действие и механизм 11 подачи электродной проволоки, который обычно используется при сварке плавящимся электродом в инертном газе или при сварке плавящимся электродом в активном газе, причем через трубопровод 12 присадочный материал или сварочная электродная проволока 13 подается от накопительного барабана 14 или бухты с электродной проволокой в зону сварочной горелки 10. Разумеется, возможно интегрировать механизм 11 подачи электродной проволоки, как известно из уровня техники, в сварочный аппарат 1, в частности, в основной корпус, а не выполнять его в виде дополнительного механизма, как представлено на фиг.1.

Возможно также, чтобы механизм 11 подачи электродной проволоки подводил сварочную электродную проволоку 13 к месту осуществления процесса снаружи сварочной горелки 10, причем для этого в сварочной горелке 10 в предпочтительном варианте располагается неплавящийся электрод, что является обычной практикой при сварке неплавящимся электродом в инертном газе/сварке неплавящимся электродом в активном газе.

Ток для образования электрической дуги 15, в частности, рабочей электрической дуги, между неплавящимся электродом, не изображен, и заготовкой 16, подается по сварочному трубопроводу 17 от силовой части 3 источника 2 тока к сварочной горелке 10, в частности, к электроду, причем свариваемая заготовка 16, образованная из нескольких частей, посредством другого сварочного трубопровода 18 также соединена со сварочным аппаратом 1, в частности, с источником 2 тока и, тем самым, посредством электрической дуги 15 или образованной плазменной струи может быть образована электрическая цепь для осуществления процесса.

Для охлаждения сварочной горелки 10 через контур 19 охлаждения сварочная горелка 10, при подключении реле 20 контроля потока, может быть соединена с гидробаком, в частности, с резервуаром 21 для воды, в результате чего при приведении в действие сварочной горелки 10 контур 19 охлаждения, в частности, используемый для находящейся в резервуаре 21 жидкости жидкостно-кольцевой вакуумный насос запускается и, таким образом, может осуществляться охлаждение сварочной горелки 10.

Сварочный аппарат 1 содержит устройство 22 подачи и/или выдачи, посредством которого могут быть настроены или запрошены различные параметры режима сварки, режимы работы или программы сварки сварочного аппарата 1. При этом настроенные посредством устройства 22 подачи и/или выдачи параметры режима сварки, режимы работы или программы сварки передаются далее на устройство 4 управления, и с его помощью затем настраиваются отдельные компоненты сварочной установки или сварочного аппарата 1, или задаются соответствующие параметры регулировки или управления.

В представленном примере осуществления изобретения сварочная горелка 10 через пакет 23 рукавов соединена со сварочным аппаратом 1 или со сварочной установкой. В пакете 23 рукавов расположены отдельные рукава, ведущие от сварочного аппарата 1 к сварочной горелке 10. Пакет 23 рукавов посредством стыковочного устройства 24 соединен со сварочной горелкой 10, в то время как отдельные рукава в пакете 23 соединены с отдельными контактами сварочного аппарата 1 через соединительные муфты или штекерные соединения. Для обеспечения соответствующего уменьшения растягивающего усилия пакета 23 рукавов, пакет 23 рукавов посредством устройства 25 для уменьшения растягивающего усилия соединен с корпусом 26, в частности, с основным корпусом сварочного аппарата 1. Возможно использовать стыковочное устройство 24 и для присоединения к сварочному аппарату 1.

Для различных способов сварки или сварочных аппаратов 1, таких, к примеру, как сварочные аппараты для сварки неплавящимся электродом в инертном газе, или как сварочные аппараты для сварки плавящимся электродом в инертном газе/для сварки плавящимся электродом в активном газе, или сварочные аппараты для плазменной сварки, должны применяться или использоваться не все обозначенные выше компоненты. К тому же, например, возможно выполнять сварочную горелку 10 как сварочную горелку с воздушным охлаждением.

На фиг.2 представлена сильно упрощенная конструкция выполненной как горелка для сварки плавящимся электродом в инертном газе сварочной горелки 10. Это детальное изображение демонстрирует важные компоненты сварочной горелки 10, а именно, пакет 23 рукавов, стыковочное устройство 24, колено 27 трубы, корпус 28 горелки в качестве токопроводящей детали, на котором, в конечном итоге, закреплены контактная труба 29 и газовая форсунка 55. Пакет 23 рукавов посредством стыковочного устройства 24 соединен с коленом 27 трубы и, соответственно, со сварочной горелкой 10.

Пакет 23 рукавов может быть присоединен и к рукоятке горелки, которая посредством стыковочного устройства 24 соединяется с коленом 27 трубы. Для соединения пакета 23 рукавов с рукояткой горелки также может использоваться подобное стыковочное устройство 24. Рукоятка горелки может быть выполнена, однако, и как соединительная деталь и, таким образом закрепление сварочной горелки 10 может быть осуществлено, к примеру, посредством соединительной детали на роботе.

Колено 27 трубы содержит охлаждающие каналы, шины питания для электроэнергии, трубопроводы для газа 8 и, в частности, трубопровод 12 или подающее устройство 12 для сварочной электродной проволоки 13, так называемой жилы или проволочной жилы, причем она подается к колену 27 трубы через пакет 23 рукавов. Сварочная проволока 13 подается, таким образом, от накопительного барабана 14 через подающее устройство 12 или через соответствующий внутренний канал в подающем устройстве 12 к контактной трубе 29. Эта операция осуществляется, по меньшей мере, посредством механизма 11 подачи электродной проволоки. В контактной трубе 29 на сварочную электродную проволоку 13 подается электрическая энергия, так что может быть осуществлен процесс сварки электрической дугой. Вследствие этого контактная труба 29 изготавливается из электропроводящего и, в основном, износоустойчивого материала, такого, например, как медь, медные сплавы, вольфрам и проч.

Из уровня техники известно, что контактная труба 29 имеет сквозной аксиальный канал 30 вдоль продольной оси 31 контактной трубы 29, причем канал 30 может подразделяться, например, на направляющий канал 32, канал 33 и выпускной канал 39 для сварочной электродной проволоки 13 - как представлено на фиг.3. Для стабильного процесса сварки имеет значение тот факт, чтобы контактирование сварочной электродной проволоки 13, по возможности, всегда осуществлялось в выпускном канале 39, причем сварочная электродная проволока 13 до этого места может свободно проходить, по меньшей мере, один небольшой участок, например, равный длине канала 33. Направляющий канал 32 в контактной трубе 29 также может отсутствовать. В этих случаях подающее устройство или проволочная жила 12 заканчивается уже, в основном, в корпусе 28 горелки, то есть прежде чем сварочная электродная проволока 13 войдет в контактную трубу 29. Следовательно, сварочная электродная проволока 13 проходит до выходного отверстия 39 свободно, так как канал 33 имеет существенно больший диаметр, чем сварочная электродная проволока 13. Таким образом, в зоне канала 33 не происходит обычно никакого контактирования сварочной электродной проволоки 13 с материалом контактной трубы 29 и, тем самым, никакой преждевременной токоотдачи.

Контактная труба 29 выполнена таким образом, чтобы обеспечить необходимое для осуществления стабильного процесса сварки контактирования за счет воздействия усилия на сварочную электродную проволоку. Воздействие усилия может быть поддержано посредством использования дополнительных вспомогательных средств. Посредством контактной трубы 29 в соответствии с изобретением обеспечивается то, что контактирование сварочной электродной проволоки 13 осуществляется постоянно и в одном и том же месте.

Контактная труба 29 в соответствии с изобретением выполняется также таким образом, что обычная контактная труба, которая посредством резьбового соединения закреплена на корпусе 28 горелки, может быть заменена.

На фиг.3-9 вариант осуществления контактной трубы 29 представлен схематично в разрезе. Контактная труба 29 в соответствии с изобретением имеет в зоне 35 выхода шлиц 34, а в зоне 37 входа шлиц 36. Между шлицем 34 в зоне 35 выхода и, по меньшей мере, одним шлицем 36 в зоне 37 входа образуется служащая в качестве центра поворота перемычка 38. Шлиц 34 в зоне 35 выхода проходит до выпускного канала 39 контактной трубы 29 вдоль продольной оси 31 и затем переходит в наклонный паз к продольной оси 31. Вследствие этого образуются две различные щеки 40, 41 в зоне 35 выхода, причем одна щека 40 выполнена, в основном, L-образной и имеет выпускной канал 39. Важным является то, что далее контактная труба 29 выполнена цельной.

На перспективном виде контактной трубы 29 в соответствии с фиг.4 шлиц 34 в зоне 35 выхода, а также шлиц 36 в зоне 37 входа видны более отчетливо. Также можно видеть, что шлиц 34 и шлиц 36 соединены друг с другом или отделены друг от друга посредством перемычки 38, причем перемычка 38 выполнена в виде элемента соединения между зоной 37 входа и зоной 35 выхода. Канал 30 контактной трубы 29 образован посредством направляющего канала 32, канала 33 и выпускного канала 39. Направляющий канал 32, канал 33 и выпускной канал 39 расположены концентрично с соответствующим коническим сужающимся участком. Это имеет значение, в частности, для центрированного и с малыми потерями на трение перехода сварочной электродной проволоки 13 в выпускной канал 39 цельно выполненной контактной трубы 29. Существенным является также и то обстоятельство, что диаметр канала 33 и направляющего канала 32 выбран таким образом, что не происходит никакого контактирования сварочной электродной проволоки 13 в канале 33, а это контактирование имеет место лишь в выпускном канале 39. Например, диаметр канала 33 от трех до десяти раз превышает диаметр сварочной электродной проволоки 13. Таким образом, за счет свободно проходящей в канале 33 сварочной электродной проволоки 13 добиваются того, что контакт сварочной электродной проволоки 13 имеет место лишь в выпускном канале 39. Это оказывает положительное воздействие, в частности, на переход материала в шов и, тем самым, на весь процесс сварки в целом, так как сварочная электродная проволока 13 контактирует всегда в одном и том же месте.

Для того чтобы контактирование сварочной электродной проволоки 13 постоянно происходило в одном и том же месте, то есть в выпускном канале 39, имеет значение воздействие шлица 36 в зоне 37 входа. Он позволяет, в основном, осуществлять воздействие усилия на контактную трубу 29 или на проходящую там сварочную электродную проволоку 13. Усилие воздействия на сварочную электродную проволоку 13 может регулироваться посредством описанной ниже накидной гайки 42, которая служит для закрепления контактной трубы 29 на сварочной горелке 10.

На фиг.9 видно, что контактная труба 29 посредством накидной гайки 42 удерживается на соединительной детали 49, которая, в свою очередь, установлена на корпусе 28 грелки. В этом случае на контактную трубу 29 или на проведенную в ней сварочную электродную проволоку 13 еще не оказывают воздействия никакие усилия. Если же контактная труба 29 закрепляется на соединительной детали 49, как представлено на фиг.10, то обозначенное посредством стрелки 56 усилие, которое регулируется посредством полного закрепления накидной гайки 42, приводит к тому, что зона 37 входа раздвигается - как представлено посредством двойной стрелки 57 - и шлиц 34 в зоне 35 выхода сжимается, а щеки 40, 41, соответственно, перемещаются друг к другу. Для полного закрепления контактной трубы 29 накидная гайка 42 навинчивается до тех пор, пока она не окажется вблизи упорной поверхности 44 кольцевого расширения 52 контактной трубы 29. Контактная труба 29 имеет постоянное предварительное напряжение, которое за счет наличия подвижных или упругих щек 40, 41 делает возможным переменное контактное усилие. Таким образом, сварочная электродная проволока 13 контактирует, в основном, в течение всего срока службы контактной трубы 29 с оптимальным контактным усилием. Контактное усилие для постоянного контактирования сварочной электродной проволоки 13 обозначено посредством стрелок 58. В частности, образованная посредством шлица 34 в зоне 35 выхода щека 40 и щека 41 в зоне выпускного канала 39 перемещаются друг к другу таким образом, что устанавливается диаметр выпускного канала 39, который меньше диаметра сварочной электродной проволоки 13. Таким образом, подаваемая через выпускной канал 39 сварочная электродная проволока 13, как представлено на фиг.11, в основном, зажимается или же эта сварочная электродная проволока 13 должна отжать друг от друга щеки 40, 41. Это способствует тому, что сварочная электродная проволока 13 постоянно контактирует в одном и том же месте. Зона 35 выхода образует, таким образом, определенную зону контакта, по меньшей мере, с двумя образованными посредством щек 40, 41 местами контакта. Эти места контакта находятся непосредственно после канала 33, то есть в первой части выпускного канала 39. Вторая часть выпускного канала 39 находится в L-образной щеке 40, которая полностью окружает вторую часть выпускного канала 39 и служит, в основном, в качестве направляющей для сварочной электродной проволоки 13. Эта направляющая может быть также соответствующим образом изолирована.

Описанное таким образом воздействие не зависит от того, в каком направлении сварочная электродная проволока 13 проводится через канал 30 контактной трубы 29. Таким образом, контактная труба 29 в соответствии с изобретением может использоваться также и для процесса сварки СМТ (Cold Metal Transfer), при котором сварочная электродная проволока 13 перемещается как в направлении заготовки 16, так и в направлении от заготовки 16.

Перемычка 38 служит в такой контактной трубе 29 в качестве центра поворота и обеспечивает возможность одинакового перемещения в противоположных направлениях частей контактной трубы 29 в зоне 37 входа и в зоне 35 выхода. Если зона 37 входа раздвигается, то зона 35 выхода и, соответственно, щеки 40, 41 сжимаются. Вследствие этого щеки 40, 41 в определенной зоне контакта подвижны. Необходимые для этого усилия передаются, таким образом, посредством перемычки 38 от зоны 37 входа к зоне 35 выхода, так что обеспечивается постоянное контактирование сварочной электродной проволоки 13. Необходимые усилия согласованы с диаметром или с определенной зоной диаметров сварочной электродной проволоки 13. В целом, усилия являются результатом взаимосвязи между шириной шлица 34 и шириной шлица 36. Чем шире шлиц 36 в зоне 37 входа, тем дальше щеки 40, 41 могут переместиться друг к другу. Ширина шлица 34, напротив, определяет то, насколько далеко щеки 40, 41 могут быть отжаты друг от друга посредством сварочной электродной проволоки 13, и на какой диаметр сварочной электродной проволоки рассчитана контактная труба 29, или для какой зоны диаметров сварочной электродной проволоки она может быть использована. Эти взаимосвязи зависят также от ширины перемычки 38 или от расстояния между шлицом 34 и шлицом 36. В случае тонкой перемычки 38 может быть передано большее усилие и наоборот. В силу этих взаимосвязей, таким образом, может быть изготовлена контактная труба 29 в соответствии с изобретением, которая согласована с определенным диаметром сварочной электродной проволоки или с несколькими имеющимися в одной зоне диаметрами сварочной электродной проволоки. Тем самым, для этих сварочных электродных проволок 13 может быть обеспечено постоянное контактирование.

Для этого открытый шлиц 34 не должен быть загрязнен, что зачастую происходит, к примеру, при попадании на него сварочных брызг. Эти брызги могут, к примеру, также склеивать шлиц 34, так что воздействие в соответствии с изобретением не может быть осуществлено. Это проблема решается в соответствии с изобретением посредством того, что шлиц 34 проходит, в основном, до середины выпускного канала 39 вдоль продольной оси 31, и затем с наклоном к продольной оси 31, как уже упоминалось выше. Вследствие этого шлиц 34 проходит за L-образной щекой 40 и предохраняется от загрязнений.

Как уже говорилось ранее, контактная труба 29 посредством накидной гайки 42 закрепляется на корпусе 28 горелки или на соединительной детали 49, так как контактная труба 29 в соответствии с изобретением не имеет собственной возможности для закрепления, как то резьбового соединения или нечто подобного. Детально накидная гайка 42 представлена на фиг.5 и 6. Накидная гайка 42 может иметь шестигранник для обслуживания посредством соответствующего инструмента.

В принципе, накидная гайка 42 имеет форму колпачковой гайки, которая односторонне имеет отверстие 43 с диаметром, который соответствует наружному диаметру контактной трубы 29, так что накидная гайка 42 может перемещаться через зону 35 выхода контактной трубы 29 до упорной поверхности 44. Упорная поверхность 44 расположена в зоне 37 входа или образует непосредственно начало зоны 37 входа. Контактная труба 29 имеет в зоне 37 входа кольцевое расширение 52, диаметр которого больше наружного диаметра остальной части контактной трубы 29. Диаметр упорной поверхности 44 больше наружного диаметра контактной трубы 29, причем диаметр упорной поверхности 44 соответствует внутреннему диаметру накидной гайки 42.

Таким образом, контактная труба 29 посредством накидной гайки 42 может закрепляться на корпусе 28 горелки. Это осуществляется в предпочтительном варианте посредством соответствующей внутренней резьбы 45 в накидной гайке 42, а также посредством соответствующей ей наружной резьбы 46 на корпусе 28 горелки. Кольцевое расширение 52 контактной трубы 29 имеет внутреннюю поверхность 47, которая выполнена конической в направлении канала 33 контактной трубы 29. Эта коническая внутренняя поверхность 47 необходима для получения желаемого разжима зоны 37 входа. При этом предусмотрена конически сформированная соответственно конической внутренней поверхности 47 соединительная деталь 49. При этом конус 48 соединительной детали 49 имеет минимально большой диаметр, по сравнению с внутренним диаметром кольцевого расширения 52. Благодаря этому, при навинчивании накидной гайки 42 и, тем самым, контактной трубы 29 на корпус 28 горелки достигается то, что шлиц 36 в зоне 37 входа разжимается или раздвигается. Это опять же способствует тому, что щеки 40, 41 в зоне 35 выхода перемещаются друг к другу, и достигается постоянное контактирование сварочной электродной проволоки 13. В соответствии с этим накидная гайка 42 через конус 48 соединительной детали 49 оказывает воздействие на контактную трубу 29, результатом которого является контактное усилие в зоне 35 выхода, как было уже детально описано выше. Это контактное усилие делает, в конце концов, возможным постоянное контактирование сварочной электродной проволоки 13.

Разумеется, упорная поверхность 44 может располагаться и в зоне перемычки 38, причем коническая внутренняя поверхность 47 остается постоянно непосредственно в начале зоны 37 входа. В соответствии с этим высота кольцевого расширения 52 варьируется. Поэтому, в предпочтительном варианте размещение упорной поверхности 44 на контактной трубе 29 согласуется с расположением контактной трубы 29 в сварочной горелке 10, с количеством контактных труб 29 в сварочной горелке 10 и т.д. Расположение упорной поверхности 44 зависит, в частности, от типа сварочной горелки 10 и соответствующим образом согласуется с ним.

От типа горелки 10 зависит также и то обстоятельство, имеет ли корпус 28 горелки соответствующую наружную резьбу 46 для установки накидной гайки 42. В настоящее время, однако, в стандартных сварочных горелках 10 имеет место тот факт, что в корпусе 28 горелки имеется внутренняя резьба вместо требуемой наружной резьбы 46.

Вследствие этого необходимо использование соединительной детали 49, которая ввинчивается в стандартную внутреннюю резьбу корпуса 28 горелки и имеет необходимую для установки накидной гайки 42 наружную резьбу 46. Для такого резьбового соединения предусмотрены соответствующие надрезы на соединительной детали 49, так что она может закрепляться, к примеру, посредством гаечного ключа или нечто подобного. Таким образом, соединительной деталью 49 в соответствии с изобретением может дооснащаться практически любая стандартная сварочная горелка 10 с контактной трубой 29 в соответствии с изобретением. Соединительная деталь 49 может рассматриваться и в качестве адаптера. Соединительная деталь 49 детально представлена на фиг.7 и 8. Здесь видны наружная резьба 46 и вторая наружная резьба 50, а также расположенный на торцевой стороне соединительной детали 49 конус 48. При этом наружная резьба 50 служит для закрепления во внутренней резьбе корпуса 28 горелки, а наружная резьба 46 для закрепления накидной гайки 42. Конус 48 на торцевой стороне соединительной детали 49 при закреплении контактной трубы 29 на резьбовом штифте 49 посредством накидной гайки 42 способствует тому, что зона 37 входа раздвигается, так что выпускной канал 39 приводится в соответствие с диаметром сварочной электродной проволоки 13. Конус 48 на соединительной детали 49 и коническая внутренняя поверхность 47 согласованы друг с другом таким образом, что выпускной канал 39 приведен в соответствие с диаметром сварочной электродной проволоки 13. Разумеется, что соединительная деталь 49 также имеет канал 51 вдоль своей продольной оси, который служит для проведения сварочной электродной проволоки 13.

Соединительная деталь 49 должна быть выполнена не как быстро изнашивающаяся деталь, а должна рассматриваться как часть корпуса 28 горелки, а не как часть контактной трубы 29 или быстро изнашивающаяся деталь. Таким образом, соединительная деталь 49 является своего рода продолжением корпуса 28 горелки, которое подводит сварочный ток к контактной трубе 29 и отводит тепло контактной трубы 29.

На фиг.9 изображена контактная труба 29 в соответствии с изобретением, закрепленная посредством накидной гайки 42 на соединительной детали 49, а соединительная деталь 49 соединена с корпусом 28 горелки. На основании этого очевидно, что контактная труба 29 в соответствии с изобретением закреплена на корпусе 28 горелки лишь посредством резьбового соединения. Благодаря этому, при техническом обслуживании или при замене не возникает никаких дополнительных расходов и не выявляется никаких недостатков, в сравнении с обычными контактными трубами 29.

Другие варианты осуществления контактных труб 29 представлены на фиг.12-14. На фиг.12 представлена так называемая горелка 10 для сварки последовательными дугами, имеющая две контактные трубы 29 в соответствии с изобретением. Контактные трубы 29 соответствуют, в основном, описанным ранее вариантам осуществления, которые с наклоном ввинчиваются в удлинение 53 корпуса 28 горелки. Также корпус 54 может быть выполнен с резьбой, на которую контактная труба 29 опять же закрепляется с наклоном. Также может использоваться накидная гайка 42, которая расположена над зоной 35 выхода контактной трубы 29. Благодаря этому защита от загрязнений может быть и далее улучшена. Контактная труба 29, в основном, полностью закрыта накидной гайкой 42, причем в накидной гайке 42 предусмотрено лишь отверстие для сварочной электродной проволоки 13.

Дополнительно, на основании представленных здесь контактных труб 29 очевидно, что шлиц 34 в зоне 35 выхода в районе перемычки 38 имеет форму, напоминающую лепесток. Детально данный вариант осуществления контактной трубы 29 представлен на фиг.13 и 14. За счет формы, напоминающей лепесток, облегчается подвижность зоны 35 выхода и, соответственно, щек 40, 41, так как в этой зоне имеется меньше материала. Также, за счет габаритов формы перемычки 38, напоминающей лепесток, контактное усилие на сварочную электродную проволоку 13 может быть согласовано и/или отрегулировано, и/или на него может быть оказано воздействие. Следующим признаком данного варианта осуществления изобретения является выпуклая внутренняя поверхность 47 кольцевого расширения 52. Благодаря этому добиваются того, что вне зависимости от силы затяжки накидной гайки 42 постоянно имеет место контакт между внутренней поверхностью 47 и конусом 48 соединительной детали 49. Вследствие этого, передача тока и отвод тепла между корпусом 28 горелки и контактной трубой 29 существенно улучшается и обеспечивается непрерывно. Это объясняется, в основном, наличием постоянной контактной поверхности, которая и при наличии допусков на изготовление не изменяется, а, в крайней случае, смещается. Сила трения на вогнутой внутренней поверхности 47 при закреплении контактной трубы 29 с помощью накидной гайки 42 также уменьшается, так что определенное предварительное напряжение и при замене контактной трубы 29 всегда остается постоянным. Это может быть предусмотрено и в описанном ранее варианте осуществления контактной трубы 29.

У контактной трубы 29 в соответствии с изобретением накидная гайка 42 используется в качестве средства для подачи усилия на контактную трубу 29, посредством которого зона 37 входа раздвигается. При приложении усилия происходит то, что зона 35 выхода и, соответственно, щеки 40, 41 сжимаются, на сварочную электродную проволоку 13 оказывается контактное усилие, и эта проволока в течение всего срока эксплуатации контактной трубы 29 постоянно находится в контакте. Разумеется, может применяться и соответствующее, известное из уровня техники газовое сопло 55.

Контактная труба 29 в соответствии с изобретением, в основном, является причиной сужения выпускного канала 39, так что при подаче сварочной электродной проволоки 13 через выпускной канал 39 на сварочную электродную проволоку 13 воздействует необходимое контактное усилие. Контактная труба 29, в результате воздействующего на нее усилия, также становится подвижной в определенной зоне, в основном, в зоне 35 выхода. При этом наличие щек 40, 41 является основным условием подвижности контактной трубы 29. Контактное усилие может регулироваться посредством изменений соотношения плеч рычага на контактной трубе 29. Это осуществляется, к примеру, посредством соответствующего расположения центра поворота (перемычки 38) и подачи усилия.

У контактной трубы 29 в соответствии с изобретением компенсируется также известное срабатывание выпускного канала 39, так как, несмотря на вызываемое проводимой сварочной электродной проволокой 13 срабатывание, обеспечивается постоянное контактирование сварочной электродной проволоки. Это следует объяснять тем, что воздействующее на сварочную электродную проволоку 13 контактное усилие подвергается дополнительной регулировке. Решающее значение имеет для этого описанная ранее подвижность контактной трубы 29 и, соответственно, тот факт, что щеки 40, 41 постоянно стремятся к тому, чтобы переместиться друг к другу.

Изобретение относится к контактной трубе для сварочной горелки. Вдоль продольной оси (31) контактной трубы предусмотрен сквозной канал (30) для проведения сварочной электродной проволоки (13) от зоны (37) входа к зоне (35) выхода и от выпускного канала (39) в направлении заготовки. Для контактирования сварочной электродной проволоки (13) в зоне (35) выхода предусмотрен, по меньшей мере, один шлиц (34). Для создания контактной трубы (29) с улучшенным контактированием сварочной электродной проволоки (13) в зоне (37) входа контактной трубы (29) предусмотрен, по меньшей мере, один другой шлиц (36), причем шлиц (36) в зоне (37) входа и шлиц (34) в зоне (35) выхода расположены соосно, и между шлицем (34) в зоне (35) выхода и, по меньшей мере, одним шлицем (36) в зоне (37) входа образована служащая в качестве центра поворота перемычка (38). 11 з.п. ф-лы, 14 ил.

1. Контактная труба (29) для сварочной горелки (10) с продольной осью (31), вдоль которой предусмотрен сквозной канал (30) для проведения сварочной электродной проволоки (13) от зоны (37) входа к зоне (35) выхода и от выпускного канала (39) в направлении заготовки (16), причем для контактирования сварочной электродной проволоки (13) в зоне (35) выхода предусмотрен, по меньшей мере, один шлиц (34), отличающаяся тем, что в зоне (37) входа цельно сформированной контактной трубы (29) предусмотрен, по меньшей мере, один другой шлиц (36), причем шлиц (36) в зоне (37) входа и шлиц (34) в зоне (35) выхода расположены соосно, и между шлицем (34) в зоне (35) выхода и, по меньшей мере, одним шлицем (36) в зоне (37) входа образована служащая в качестве центра поворота перемычка (38), причем вокруг этого центра поворота возможно одинаковое перемещение в противоположных направлениях частей контактной трубы (29), расположенных с обеих сторон шлицев (34, 36).

2. Контактная труба (29) по п.1, отличающаяся тем, что шлиц (34) в зоне (35) выхода проходит до выпускного канала (39) контактной трубы (29) вдоль продольной оси (31) и затем переходит в наклонный паз к продольной оси (31), причем с обеих сторон шлица (34) образованы две различных по своей форме щеки (40, 41).

3. Контактная труба (29) по п.2, отличающаяся тем, что щека (40) выполнена, в основном, L-образной и обхватывает выпускной канал (39) для сварочной электродной проволоки (13).

4. Контактная труба (29) по любому из пп.1-3, отличающаяся тем, что для контактирования сварочной электродной проволоки (13) в зоне (35) выхода предусмотрена зона контакта, выполненная с возможностью приведения в соответствие с диаметром сварочной электродной проволоки (13), а канал (30) выполнен с возможностью в основном свободного проведения сварочной электродной проволоки (13) от зоны (37) входа до зоны контакта в зону (35) выхода.

5. Контактная труба (29) по п.1, отличающаяся тем, что в зоне (37) входа предусмотрено кольцевое расширение (52) с наружным диаметром большим, чем остальной наружный диаметр контактной трубы (29), на обращенной к выпускному каналу (39) стороне расширения (52) образована упорная поверхность (44).

6. Контактная труба (29) по п.5, отличающаяся тем, что внутренняя поверхность (47) кольцевого расширения (52) выполнена со схождением на конус к каналу (30) для установки соответственно конически сформированной соединительной детали (49) для закрепления на сварочной горелке (10).

7. Контактная труба (29) по п.6, отличающаяся тем, что внутренняя поверхность (47) кольцевого расширения (52) выполнена выпуклой.

8. Контактная труба (29) по п.6 или 7, отличающаяся тем, что предусмотрена накидная гайка (42) для закрепления соединительной детали (49), причем за счет конически выполненный соединительной детали (49) зона (37) входа выполнена с возможностью раздвижения и, вследствие этого, с возможностью перемещения (40, 41) в зоне (35) выхода друг к другу.

9. Контактная труба (29) по п.8, отличающаяся тем, что накидная гайка (42), выполненная в виде защитного покрытия, расположена над зоной (35) выхода.

10. Контактная труба (29) по п.1, отличающаяся тем, что зона (35) выхода выполнена со схождением на конус к выпускному каналу (39).

11. Контактная труба (29) по п.6, отличающаяся тем, что соединительная деталь (49) имеет канал (50) для сварочной электродной проволоки (13), конус (48) на одной стороне для установки на конически сформированную внутреннюю поверхность (47) и наружную резьбу (50) на противолежащей конусу (48) стороне для соединения со сварочной горелкой (10).

12. Контактная труба (29) по п.11, отличающаяся тем, что на стороне конуса (48) соединительной детали (49) расположена наружная резьба (46) для соединения с соответствующей внутренней резьбой (45) накидной гайки (42).

| JP 2004001088 A, 08.01.2004 | |||

| Э Л Е КТ Р О Д О Д Е Р Ж AT Е Л Ь | 0 |

|

SU248111A1 |

| Электродержатель для ручной дуговой сварки | 1978 |

|

SU763050A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Инструмент для упрочняющей обработки | 1985 |

|

SU1266714A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| КРАЙНЕВ А | |||

| Механика машин | |||

| Фундаментальный словарь | |||

| - М.: Машиностроение, 2000, с.680. | |||

Авторы

Даты

2012-11-10—Публикация

2009-05-25—Подача