Предлагаемые изобретения относятся к области термосиловой обработки (ТСО) длинномерных осесимметричных деталей типа вал и могут использоваться в технологических процессах изготовления валов в механообрабатывающих цехах.

Известен способ термосиловой обработки валов, включающий нагрев, кручение, поверхностное пластическое деформирование и охлаждение, осуществляемые непрерывно-последовательно по длине вала [Патент РФ №2254383, кл. C21D 9/06, 2005].

Недостатком данного способа является неравномерность деформирования по длине вала из-за неоднородностей физико-механических свойств ее материала, использование больших сил деформирования.

Известен способ обработки осесимметричных деталей, включающий деформирование заготовки сжатием или сжатием с кручением посредством пинолей при одновременном нагреве заготовок [Патент РФ №2119842, кл. В21К1/32, 1998].

Недостатком данного способа являются ограниченная область применения (обрабатываются детали типа диск с формообразованием, происходящим преимущественно за счет операций прокатки), большие усилия деформирования и неравномерность деформирования по длине заготовки.

Наиболее близким способом к заявленному изобретению, выбранному в качестве прототипа, является способ термосиловой обработки осесимметричных деталей, включающий силовое воздействие на заготовку за пределом действия закона упругости в пределах выбранного участка заготовки, а деформирование производят изгибом, заготовку перегибают знакопеременно, одновременно с деформированием изгибом ведут вращение заготовки с одновременной ее осевой подачей. Причем изгибающий момент не должен быть приложен на расстоянии более пяти диаметров заготовки от места перегиба с фиксацией проработанного участка заготовки в поперечном направлении. [Патент РФ №2552206, кл. C21D 8/00, C21D 11/00, 2015].

Недостатком данного способа является неравномерность распределения температуры по длине заготовки после проведения термосиловой обработки и как следствие неравномерность процесса охлаждения.

Задача на решение которой направлены заявляемые изобретения, заключается в повышении качества заготовок с достижением следующих технических результатов повышения стабильности размеров и формы длинномерных маложестких осесимметричных деталей за счет устранения направленности осевых остаточных напряжений и направленной структуры материала заготовки по ее длине, оставшихся после заготовительной операции; уменьшение рабочих усилий деформирования за счет выбора рациональной схемы нагружения; уничтожение технологической наследственности за счет полной перестройки текстуры материала при знакопеременных перегибах заготовки за счет формирования в материале обрабатываемой заготовки мелкодисперсионной разнонаправленной текстуры, ведет к более однородному распределению и минимизации остаточных напряжений по длине детали, а так как при релаксации основное влияние на коробление оказывают осевые остаточные напряжения, данный характер их распределения приводит к уменьшению деформации детали в эксплуатационный период.

Эта задача решается тем, что способ термосиловой обработки осесимметричных деталей включает силовое воздействие на заготовку за пределом действия закона упругости в пределах выбранного участка заготовки, управление пределом текучести при силовом воздействии производит путем регулирования температурного воздействия на участок заготовки, деформирование заготовки производят изгибом, заготовку перегибают знакопеременно, одновременно с деформированием изгибом ведут вращение заготовки с одновременным ее осевой подачей, причем изгибающий момент не должен быть приложен на расстоянии более пяти диаметров заготовки от места перегиба с фиксацией проработанного участка заготовки в поперечном направлении. Продеформированную заготовку устанавливают в контейнер, закрывают входное отверстие и перемещают в зону складирования, где нагревают до температуры отпуска и равномерно охлаждают согласно заданному закону, причем температурой нагрева и охлаждения управляют автоматической системой управления.

Эта задача решается тем, что устройство для ТСО осесимметричных деталей содержит нагревательный элемент и захват, захват связан с последовательно установленными приводами осевой подачи и вращения заготовки, нагревательный элемент установлен между опорами, каждая из которых выполнена в виде пары сдвоенных роликов взаимно перпендикулярных друг другу, со стороны противоположной захвату на расстоянии не более пяти диаметров установлена направляющая труба, связанная с механизмами поворота и поперечного смещения, имеющая возможность поворота относительно крайнего сечения, причем ось направляющей трубы проходит через центр сечения ближайшей опоры. Продеформированную заготовку помещают в контейнер оснащенный нагревательным элементом покрытым изоляционным материалом и металлическим кожухом, вход которого подключен к выходу блока управления и датчиком температуры, выход которого подключен к входу блока управления образца контур обратной связи по управлению нагревом и охлаждению заготовки.

Устройство для ТСО может содержать механизм перемещения, снабженный датчиком линейных перемещений, механизм поворота направляющей контейнера трубы оснащенной датчиком контроля усилий изгиба, нагревательной иметь температурный датчик, выхода датчиков включены на вход блока управления, выходы которого соединяются с приводами осевой подачи, вращения заготовки, нагревательным элементом, приводами механизмов смещения и поворота направляющей трубы.

Деформирование заготовки изгибом снижает необходимые рабочие усилия за счет создания рычажного механизма.

Знакопеременный изгиб выравнивают остаточные напряжения в противоположных точках поперечного сечения. Вращение заготовки одновременное с ее изгибом позволяет проработать все поперечное сечение заготовки.

Вращение заготовки с одновременной ее осевой подачей прорабатывает весь объем заготовки по длине непрерывно.

Выбор длины захвата заготовки равный пяти диаметрам гарантирует жесткость консольной части заготовки.

Фиксация проработанного участка заготовки в поперечном направлении сохраняет геометрическую точность в дальнейшем процессе ТСО.

Нагревательный элемент, установленный между опорами, уменьшает рабочие усилия за счет снижения предела текучести материала заготовки.

Сдвоенные ролики опор взаимно перпендикулярных друг другу, расширяют диапазон диаметров обрабатываемых валов при регулировании расстояния между ними с обеспечением жесткости при деформировании изгибом.

Установка направляющей трубы контейнера со стороны противоположной захвату на расстоянии не более пяти диаметров обеспечивает снижение силы деформирования за счет создания рычага при сохранении необходимой жесткости прорабатываемого участка.

Направляющая труба контейнера связанная с механизмами поворота и поперечного смещения, имеющая возможность поворота относительно крайнего сечения, обеспечивает настройку параметров деформирования в зоне обработки и вылета при изменяющихся условиях, что расширяет технологические возможности установки.

Установка на механизме смещения датчика линейных перемещений и оснащения механизма поворота направляющей трубы контейнера датчиком контроля усилий изгиба позволяет рассчитать в реальном масштабе времени величину упругих и пластических деформаций, дать численную оценку напряжениям в функции температуры, позволяет провести настройку (обучение) системы управления.

Оснащение нагревательного элемента температурным датчиком позволяет стабилизировать температуру нагрева при изменяющихся условиях обработки, обеспечивать нагрев точно в зоне температурного диапазона определяющего минимальную зависимость напряжений от относительной деформации.

Подключение выходов датчиков на вход блока управления, выходы которого соединяются с приводами осевой подачи, вращения заготовки, нагревательным элементом, приводами механизмов смещения и поворота направляющей трубы контейнера обеспечивает замкнутость системы управления и адаптивность установки к изменяющимся условиям обработки.

Введение в процесс ТСО контейнера для стабилизации температуры отпуска, позволяет минимизировать и стабилизировать остаточные напряжения после ТСО путем автоматического управления температурой нагрева и охлаждения, за счет встроенных в корпус контейнера нагревательного элемента и датчика контроля температуры, которые образуют через блок управления замкнутый контур автоматического управления температурой заготовки.

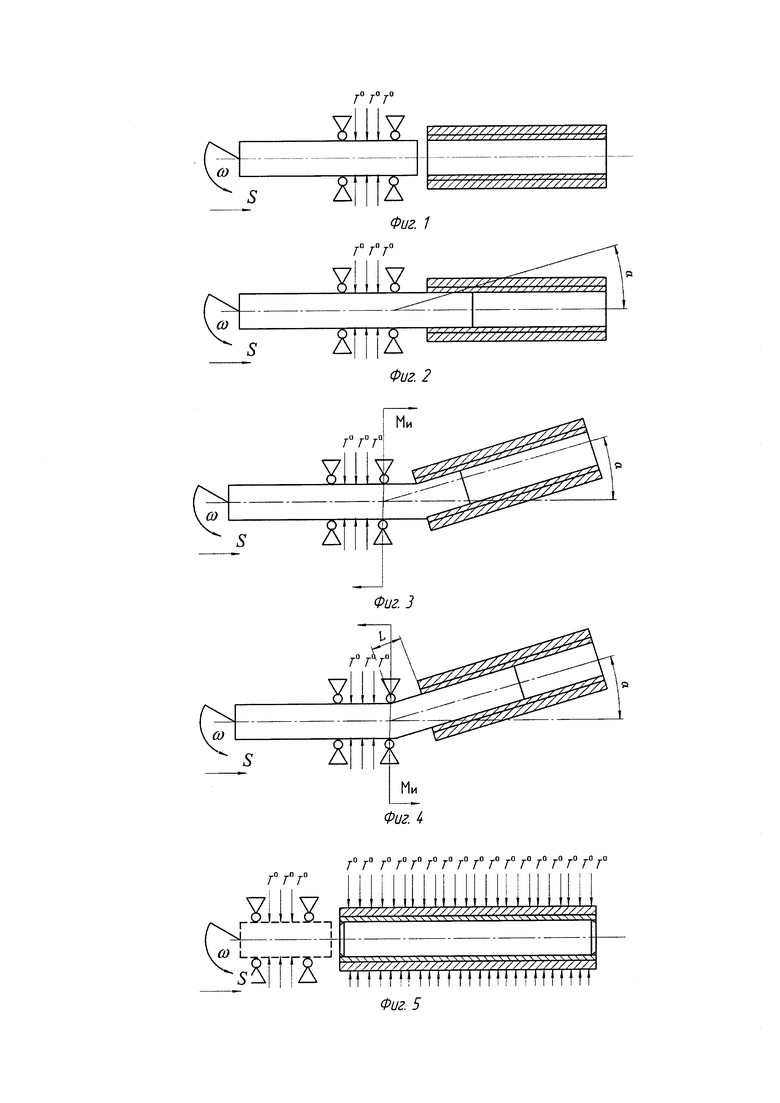

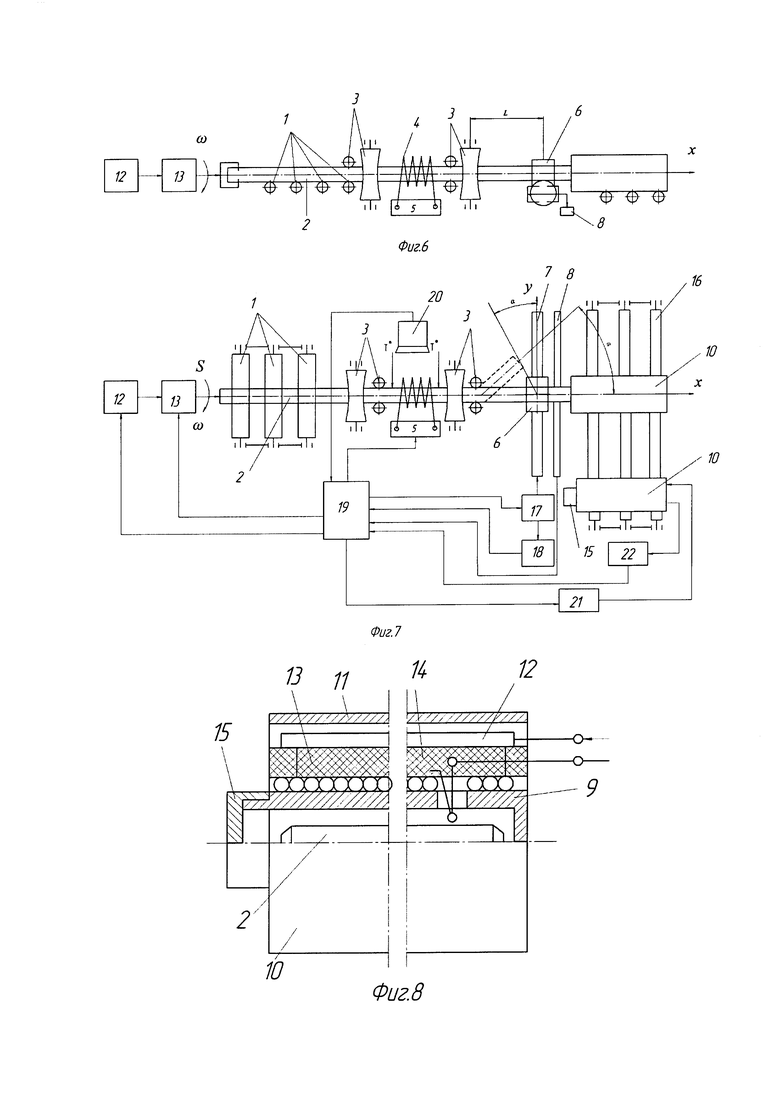

Предлагаемое изобретение иллюстрированное чертежами, представленными на фиг. 1-5, где приведена схема обработки; на фиг. 6 - общий вид устройства (с боку) без системы управления, на фиг. 7 - общий вид устройства с функциональной системой управления (вид сверху), на фиг. 8 - общий вид контейнера.

Способ осуществляют в следующей последовательности. Заготовка фиксируется с одного торца с возможностью вращения с частотой ω и осевого перемещения со скоростью S (фиг. 1-5). От начала противоположного конца заготовки производят нагрев на ее участке до температуры определяющей слабую функциональную зависимость напряжений от относительно деформации. Далее прогретый участок помещается в направляющую и подвергается деформированию изгибающим моментом Ми за счет поворота и поперечного смещения направляющей. При вращении заготовки, ее изгибают знакопеременно на угол +-α, обеспечивающий с учетом вылета изгибаемого участка превышения предела упругости на 1-2%. Далее процесс нагрева-деформации может осуществляться циклически или непрерывно. Скорость осевого перемещения S определяется скоростью прогрева вала до рабочей температуры.

По окончанию ТСО заготовка перемещается по направляющей трубе контейнера до упора в правый конец контейнера, далее левый конец трубы контейнера закрывается крышкой и контейнер перемещается в зону складирования. Далее к нагревательному элементу контейнера подключают напряжение, контроль за нагревом ведут с помощью датчика температуры, выход которого как и вход нагревательного элемента подключают к блоку управления, создавая при этом контур управления с обратной связью по температуре нагрева и охлаждения.

Устройство для ТСО длинномерных осесимметричных деталей (фиг. 6-7) включает опорные ролики 1, на которые кладут заготовку 2 и по которым она перемещается вдоль своей оси до силовых роликов 3, между которыми устанавливают нагревательный элемент 4, работающий по принципу индуктивного нагрева, с блоком питания 5. Заготовка 2 вставлена во вращающуюся муфту 6, которая установлена на подвижном столе 7, на котором закреплен ползун датчика линейных перемещений 8. На вращающейся муфте 6 жестко закреплена направляющая труба 9, смонтированная в контейнере 10, которая обеспечивает передвижение заготовки 2 после перегибов и не допускает прогиб продеформированной части заготовки. Заготовка 2 устанавливается в направляющей трубе 9 с зазором равным величине допуска на отклонение от прямолинейности заготовки.

Контейнер 10 состоит из корпуса 11, внутри которого вмонтирована направляющая труба 9, на наружной поверхности которой размещен нагревательный элемент 12, покрытый изоляционным материалом 13 и датчик температуры 14. Направляющая труба оснащена крышкой 15, которая монтируется после окончания ТСО. Контейнер 10 опирается на поддерживающие ролики 16. Слева заготовка 2 в осевом направлении жестко связана с приводом осевой подачи 12 через привод вращения 13, который вращает заготовку и вместе с ней перемещается вдоль ее оси с помощью привода осевой подачи 12.

Вращающаяся муфта 6 установлена на подвижном столе7, перемещение которого контролируется датчиком линейных перемещений 8. Подвижный стол 7 имеет привод поворота 17 направляющей трубы 9, оснащенный датчиком контроля усилий перегиба 18. Выходы датчиков 8 и 18 подсоединяются к входу блока управления 19. Информация о температуре нагрева зоны перегиба контролируется датчиком температуры 20, выход которого подключен на вход блока управления 19.

Выходные сигналы с блока управления 19 поступают по пяти контурам к исполнительным органам. Первый контур управляет скоростью вращения ω заготовки 2 от привода вращения 13, второй - скоростью осевой подачи S заготовки 2 от привода осевой подачи 12, третий - температуры нагрева зоны перегиба Т0 нагревательным элементом 4, четвертый - углом изгиба α оси заготовки 2 от привода поворота 17.

Устройство для ТСО работает следующим образом. Заготовку вала 2 устанавливают на опорные ролики 1, по которым ее перемещают через силовые ролики 3 и нагревательный элемент 4 и далее пропускают через вращающуюся муфту 6 до входа в направляющую трубу 9 контейнера 10. Далее включают блок питания 5 нагревательного элемента 4. Температуру нагрева и время выдержки определяют исходя из материала заготовки 2, ее диаметра и необходимой глубины пластической деформации функционально связанной с величиной диаметра заготовки и контролируют датчиком температуры 20. После прогрева зоны заготовки 2 включают одновременно привод вращения 13, привод осевой подачи 12, привод поворота 17, который поворачивает контейнер 10. После захода правого конца заготовки 2 в направляющую трубу 9 повернутую на заданный угол α перемещают подвижный стол 7 в направлении перпендикулярном оси заготовки 2 на заданное расстояние от оси. Точность перемещения подвижного стола 7 контролируется датчиком линейного перемещения 8. При том происходит изгиб заготовки 2 относительно ближайшей пары силовых роликов 3. Выходящий из зоны нагрева участок заготовки 2 подвергается изгибу знакопеременно на угол α за счет ее вращения. При этом контролируется величина изгибающего момента Ми датчиком контроля усилий перегиба 18. Информация от датчиков 8, 18 и 20 поступает в блок управления 19, где рассчитывается точка перехода из упругой зоны в пластическую по вычислению производной dMb/dα в зависимости от температуры нагрева и дополнительно увеличивают величину пластической деформации на 1-2%. Процесс производится непрерывно по всей длине заготовки. После окончания ТСО заготовка 2 размещена в трубе 9 контейнера 10. На левом конце трубы 9 монтируют крышку 15 и контейнер 10 перемещают в зону складирования, где подключают к системе автоматического управления, к ее пятому контуру, обеспечивающему контроль и управление температурным режимом контейнера, который работает следующим образом. Блок управления подает сигнал на вход регулируемого источника 21, выход которого подключен к входу нагревательного элемента 12, последний нагревает трубу 9 и заготовку 2 до нужной по технологии температуры (например, температуры отпуска или нормализации). Контроль за температурой нагрева и охлаждения осуществляется датчиком 14, встроенным в трубу 9 и выходной сигнал которого подключен к входу усилителя мощности 22, выход которого является входом блока управления 19, последний управляет процессом нагрева и охлаждения по заранее разработанной программе с учетом обратной связи по температуре.

Изобретение относится к термосиловой обработке маложестких осесимметричных заготовок типа «вал». Для повышения качества заготовок осуществляют силовое воздействие на заготовку за пределом действия закона упругости в пределах выбранного участка заготовки, управление пределом текучести при силовом воздействии производят путем регулирования температурного воздействия на участок заготовки, деформирование заготовки производят изгибом, заготовку перегибают знакопеременно, одновременно с деформированием изгибом ведут вращение заготовки с одновременной ее осевой подачей. Продеформированную заготовку устанавливают в контейнер и перемещают в зону складирования, где производят нагрев заготовки до температуры отпуска и равномерно ее охлаждают. Контейнер оснащен нагревательным элементом с термоизоляцией и датчиком температуры, выход которого подключен к входу блока автоматического управления, а его выход подключен на вход нагревательного элемента, что создает контур управления с обратной связью по температуре. 2 н.п. ф-лы, 8 ил.

1. Способ термосиловой обработки осесимметричных длинномерных заготовок, включающий деформирование заготовки при силовом воздействии на нее за пределом действия закона упругости в пределах выбранного участка заготовки, причем при силовом воздействии производят управление пределом текучести путем регулирования температурного воздействия на указанный участок заготовки, а деформирование заготовки производят со знакопеременным изгибом, при этом одновременно с деформированием заготовки со знакопеременным изгибом осуществляют вращение заготовки с одновременной ее осевой подачей, отличающийся тем, что продеформированную заготовку устанавливают в контейнер, который перемещают в зону складирования, далее производят ее нагрев до температуры отпуска и равномерно охлаждают, температурным режимом управляют системой автоматического управления.

2. Устройство для термосиловой обработки осесимметричных длинномерных заготовок, содержащее опорные ролики, нагревательный элемент, датчик температуры, приводы осевой подачи и вращения заготовки, силовые ролики, муфту, направляющую трубу, связанную с механизмом поворота, отличающееся тем, что оно снабжено контейнером, который оснащен нагревательным элементом, выход которого подключен к входу регулируемого источника питания, а на его вход подключен выход блока управления, датчиком температуры, выход которого подключен к входу усилителя, а выход последнего соединен с входом блока управления, при этом направляющая труба размещена в контейнере.

| СПОСОБ ТЕРМОСИЛОВОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2552206C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМОСИЛОВОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2260628C1 |

| ЛЕКАРСТВЕННЫЕ ВЕЩЕСТВА И ФАРМАЦЕВТИЧЕСКИЕ КОМПОЗИЦИИ НА ИХ ОСНОВЕ ДЛЯ ИСПОЛЬЗОВАНИЯ В СЛУЧАЯХ ОКИСЛИТЕЛЬНОГО СТРЕССА | 2000 |

|

RU2264383C2 |

| Способ отпуска изделий | 1989 |

|

SU1740455A1 |

Авторы

Даты

2019-12-13—Публикация

2018-07-23—Подача