Предлагаемое изобретение относится к области термосиловой обработки (ТСО) длинномерных осесимметричных деталей типа «Вал» и может быть использовано в технологических процессах изготовления маложестких валов в механообрабатывающих цехах.

Известен способ обработки осесимметричных деталей, включающий деформирование заготовки сжатием или сжатием с кручением посредством пинолей при одновременном нагреве заготовок [1].

Недостатком данного способа являются ограниченная область применения (обрабатываются детали типа «Диск» с формообразованием происходящим преимущественно за счет операции прокатки), большие усилия деформирования и неравномерность деформирования по длине заготовки.

Известно устройство для ТСО валов малой жесткости, содержащее стапель с захватами в концевых сечениях, причем стапель выполнен в виде труб из металла с коэффициентом линейного расширения большим, чем у изделия [2].

Недостатком данного устройства является невозможность обеспечить стабильность прикладываемого усилия в процессе ТСО, что может привести к переупрочнению материала, неравномерной по длине заготовки остаточной деформации металла и, следовательно, к нестабильности размеров в эксплуатационный период, потере точности.

Наиболее близким способом к заявляемому изобретению, выбранным в качестве прототипа, является способ термосиловой обработки осесимметричных деталей, включающий статическое силовое воздействие на заготовку в процессе термообработки, цикл обработки которой разделяют на подциклы, в течение каждого из которых статическое силовое воздействие проводят в пределах выбранного участка заготовки, сначала путем последовательного закручивания данного участка в одну сторону с последующим растяжением, затем закручиванием в другую сторону с последующим растяжением за пределом действия закона упругости, причем управление пределом текучести при статическом силовом воздействии производят путем регулирования температурного воздействия на участок заготовки, а длину участка выбирают с учетом гармоник колебаний детали [3].

Недостатком данного способа является необходимость создания больших рабочих усилий растяжения-сжатия и кручения.

Задача, на решение которой направлено данное изобретение, заключается в повышении качества изготовления заготовок маложестких осесимметричных деталей с достижением следующих результатов: повышения стабильности размеров и формы длинномерных маложестких осесимметричных деталей за счет устранения направленности осевых остаточных напряжений, оставшихся после заготовительной операции; уменьшение рабочих усилий деформирования за счет выбора рациональной схемы нагружения; уничтожение технологической наследственности за счет полной перестройки структуры материала путем последовательного приложения внешних сил растяжения заготовки, что ведет к более равномерному распределению осевых остаточных напряжений по длине заготовки (вала), так как при релаксации основное влияние на пластическую деформацию оказывает неравномерное распределение осевых остаточных напряжений, данный характер их распределения, не направленный и чередующийся по знаку, приводит к минимизации пластической деформации готового изделия в эксплуатационный период.

Данная задача решается за счет того, что в способ термосиловой обработки (ТСО) осесимметричных деталей включают нарезку резьбы на всей длине заготовки, фиксируют в вертикальном положении и пропускают через полый вал редуктора, ввинчивают в резьбовые втулки - в верхнюю и нижнюю резьбовые траверсы, до сферического упора, встроенного в основание установки. Причем расстояние между траверсами выбирают равным длине силовых цилиндров с утопленными штоками. Далее включают источник нагрева присоединением клемм к концам заготовки. Нагрев осуществляют до температуры отпуска со слабой зависимостью предела текучести от температуры и автоматически поддерживают заданную температуру заготовки до конца технологического цикла обработки. Далее измеряют и рассчитывают равномерность шага нарезанной резьбы на длине межтраверсного участка конца заготовки и деформируют осевой силой путем автоматически управляемого силового гидравлического привода с обратной связью по величине деформации так, чтобы величина осевой деформации превышала предел упругости на 2-4%, причем растягивающие усилия направлены в противоположные стороны. При достижении заданной величины деформации силовой привод нагрузки автоматически отключают и автоматически проводят повторный замер и расчет равномерности деформации обрабатываемого участка на всей его длине. При неудовлетворительной оценке (среднеарифметическая величина меньше заданной) деформации определяется зона слабой деформации участка. С помощью привода перемещения подводят одну из подвижных траверс ближе к зоне слабой деформации и деформации повторяют. Далее включают механизм подъема подвижных траверс вместе с силовыми цилиндрами, вращая заготовку с помощью поворотного механизма на величину межтраверсного расстояния за минусом высоты нижней подвижной траверсы, и технологический цикл повторяют до верхнего конца заготовки, а при несовпадении межтраверсной длины с длиной последнего верхнего участка верхнюю подвижную траверсу выводят на расстояние пяти диаметров заготовки до зажимного патрона и размыкают силовой поток зажима заготовки и технологический цикл повторяют, а по достижении требований по равномерности деформаций отключают нагрев заготовки. При достижении температуры окружающей среды заготовку вывинчивают из подвижных траверс и складируют ее в вертикальном положении.

Устройство для ТСО включает в себя четырехконтурную систему автоматического управления (САУ). Первый контур - перемещения силового блока деформации включают в себя управляемый электропривод, редуктор, зажимной механизм заготовки и верхнюю и нижнюю траверсы. Второй контур - нагрева заготовки и контроля температуры включает в себя управляемый источник постоянного тока, клеммы и в обратной связи включен датчик температуры - тепловизор.

Третий контур - силовой деформации включает в себя: управляемую гидравлическую насосную станцию, по два электрогидропреобразователя; два силовых шидроцилиндра, два датчика линейных перемещений, включенных в обратную связь контура управления для контроля деформации на каждом участке обработки.

Четвертый контур - бесконтактного контроля неравномерности деформации включает в себя оптическое устройство и блок расчета, встроенный в блок управления.

Нагрузка резьбы на всю длину заготовки минимизирует и устраняет направленность поверхностных остаточных напряжений и позволяет перемещать силовой блок, обеспечивая при этом равномерную деформацию заготовки по ее длине и стабилизацию оси заготовки, а при необходимости - деформировать любой участок заготовки.

Нагрев всего объема заготовки одновременно снижает предел прочности материала заготовки и минимизирует величину силового воздействия, что обеспечивает уменьшение мощности и габаритов силового привода.

Одновременное растяжение - деформация участка заготовки в противоположные направления с размерностью в 180 градусов формирует однородную структуру материала заготовки и обеспечивает равномерную деформацию на всем деформируемом участке.

Контроль и управление температурного воздействия являются эффективным средством в зоне слабой зависимости предела текучести от температуры, минимизации остаточных напряжений.

Выбор управляемого привода перемещений силовых цилиндров позволяет их установить в любом деформируемом участке, что обеспечивает дополнительную деформацию недоработанных участков заготовки.

Использование подвижных траверс со встроенными резьбовыми втулками, которые одновременно выполняют функции элементов захвата и центрирования оси заготовки в процессе деформации.

Бесконтактный контроль величин деформации участков заготовки, равных шагу нарезанной предварительно резьбы, позволяет рассчитать неравномерность величин деформации на всем контролируемом участке с большой точностью и провести оценку средней ее величины.

Силовой гидроцилиндр, охваченный теплоизолятором с наружной стороны корпуса и со встроенными тремя уплотнительными камерами, выполненными из гибкого эластичного материала и обеспечивающими облегание внутренних поверхностей цилиндра и торцов обоих поршней, позволяет устранить утечки в зазоре поршень-корпус и шток-крышка, что позволяет выполнять требования пожарной безопасности в процессе нагрева заготовки.

Торцы выходных концов шток-поршней выполнены сферическими, что позволяет устранить неточность установки корпуса при перемещении его вдоль заготовки и монтажа.

Система автоматического управления процесса термосиловой обработки позволяет повысить эффективность ТСО за счет активного контроля и управления в реальном масштабе времени.

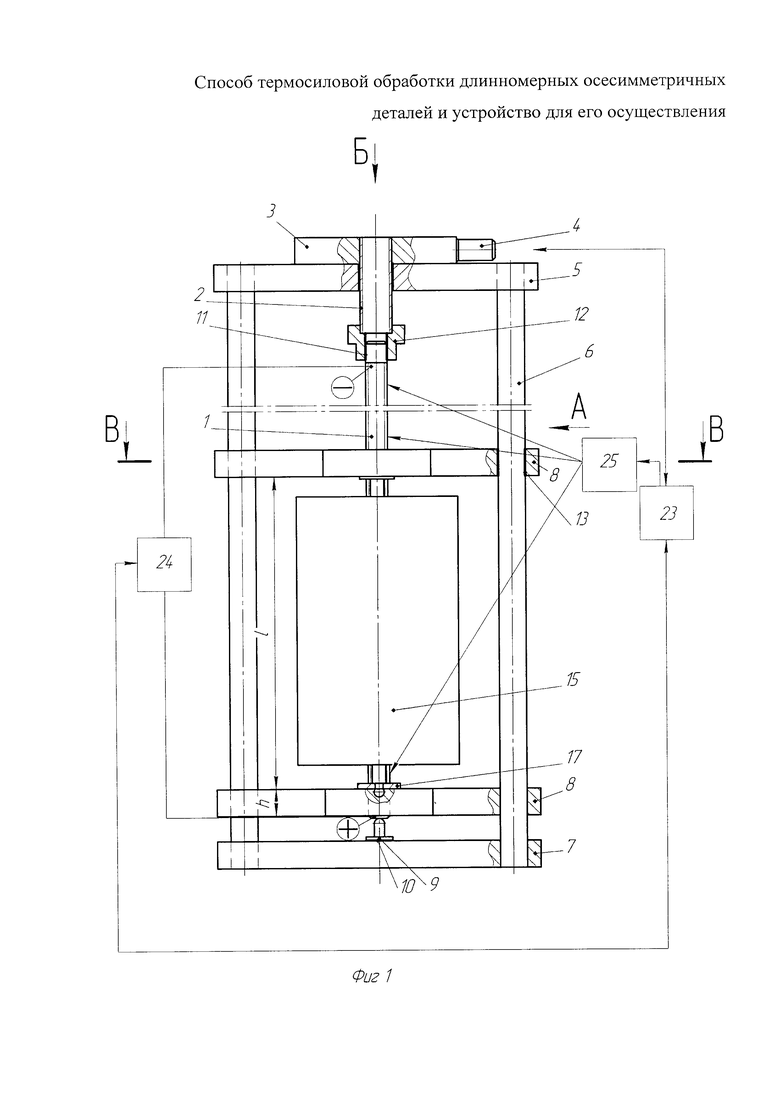

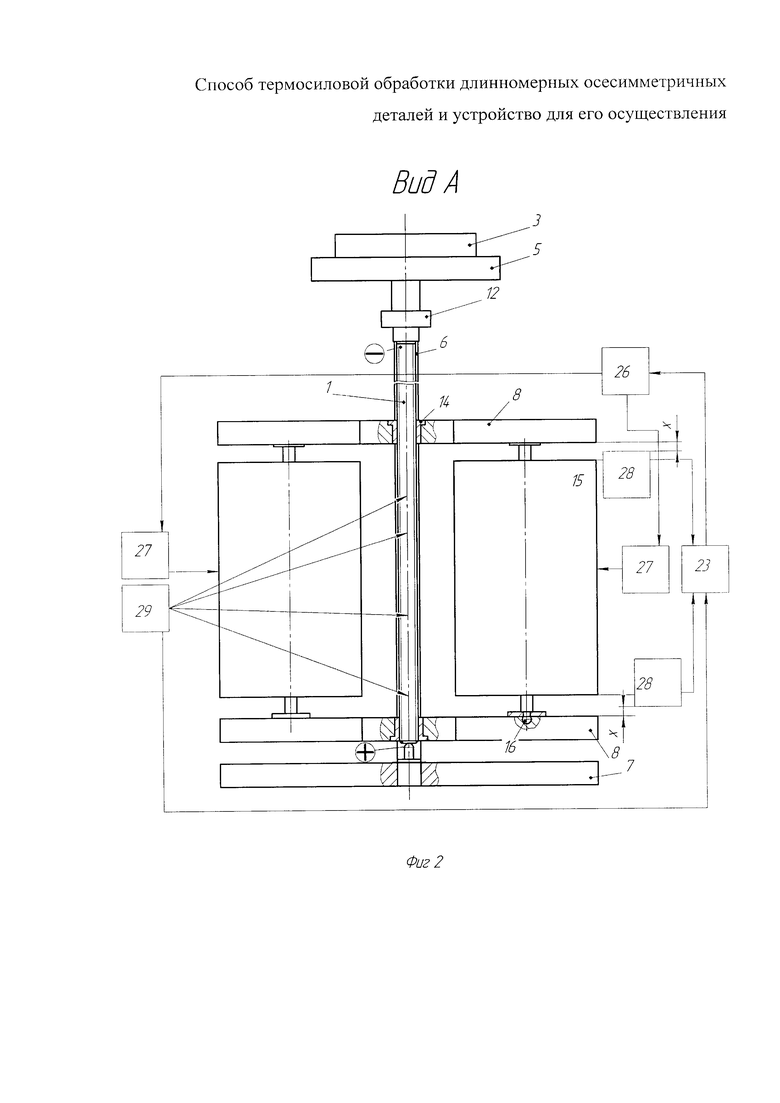

Предлагаемое изобретение иллюстрировано чертежами, представленными на фиг. 1-5. На фиг. 1 приведена схема установки для ТСО. На фиг. 2 показан вид А. На фиг. 3 показан общий вид силового гидроцилиндра. На фиг. 4 и 5 показаны разрез В-В и вид Б.

Способ осуществляется следующим образом. Заготовка обрабатывается на токарном станке в самоцентрирующих люнетах - производится нарезка резьбы на всей длине заготовки. Высота профиля резьбы не должна превышать величины фактического припуска на последующую обработку.

Далее заготовку устанавливают через пустотелый вал редуктора в верхнюю подвижную траверсу и ввинчивают ее в резьбовую втулку, закрепленную в центре траверсы, и далее ввинчивают в нижнюю траверсу до сферического упора, установленного на основании установки. Расстояние между подвижными траверсами, свободно перемещающимися по направляющим скалкам, устанавливают равным длине силовых цилиндров с утопленными штоками. Верхний конец заготовки через изоляционные прокладки зафиксируют в патроне. К изолированной от скалок и основания заготовку подключают к управляемому источнику питания постоянного тока с помощью клемм. Далее нагревают заготовку до температуры отпуска для данного материала заготовки в зоне слабой зависимости предела текучести от температуры, автоматически контролируя равномерность нагрева заготовки по всей длине с помощью датчика температуры - тепловизора. При выравнивании температуры по всей длине заготовки включается контроль неравномерности нарезанного шага резьбы и рассчитывается средняя величина погрешности шага на нижнем конце заготовки на длине, равной межтраверсному расстоянию подвижных траверс, и включают силовой привод осевой деформации, который через подвижные траверсы растягивает нижний участок заготовки одновременно в разные стороны до величины, превышающей предел упругости на 2-4% относительной деформации. Контроль за величиной осевой деформации проводится с помощью двух бесконтактных датчиков линейного перемещения, включенных в обратную связь силового контроля деформации в двух взаимно противоположных направлениях.

При достижении заданной величины деформации силовой привод нагрузки автоматически отключается и автоматически проводится замер и расчет неравномерности деформации на всей длине деформируемого участка. При неудовлетворительной оценке равномерности определяется зона слабой деформации и цикл деформации повторяют. Далее включают механизм подъема подвижных траверс вместе с силовыми цилиндрами, вращая заготовку с помощью поворотного механизма на величину межтраверсного расстояния за минусом высоты нижней подвижной траверсы, и технологический цикл повторяют до верхнего конца заготовки, а при несовпадении межтраверсной длины с длиной последнего верхнего участка верхнюю подвижную траверсу выводят на расстояние пяти диаметров заготовки до зажимного патрона и размыкают силовой поток зажима заготовки и технологический цикл повторяют, а при достижении требований по равномерности деформации отключают нагрев заготовки. При достижении температуры окружающей среды заготовку зажимают в патроне и вывинчивают из подвижных траверс и складируют ее в вертикальном положении.

Устройство для ТСО осесимметричных маложестких деталей фиг. 1 и 2 содержит заготовку 1 с нарезанной резьбой на всю длину, установленную через пустотелый шпиндель 2 редуктора 3 со встроенным управляемым электроприводом 4. Редуктор закреплен на неподвижной траверсе 5 (крепление показано условно), которая установлена на скалках 6, установленных в основании 7. Заготовку 1 через резьбовые отверстия в подвижных траверсах 8 опускают до сферического упора 9, который закреплен через электроизолятор 10 на основании 7. Верхняя часто заготовки изолирована электроизоляционной прокладкой 11 от патрона 12 и скалок 6 электроизоляционными втулками 13. По центрам подвижных траверс 8 вмонтированы сменные резьбовые втулки 14. Между двумя подвижными траверсами установлены два гидросиловых управляемых гидроцилиндра 15, выходные штыки которых своими шаровыми опорами 16 упираются в корпуса подвижных траверс 8 и зафиксированы на них стопорными шайбами 17. Наружняя поверхность гидроцилиндров 15 покрыта теплоизоляционным материалом 18, фиг. 3.

Два шток-поршня 19 изолированы с обеих сторон двумя уплотнительными камерами 20 и центральной камерой 21. Камеры 20 выполнены в виде конической усеченной трубки, вывернутой наизнанку вовнутрь меньшим диаметром усеченного конуса с образованием двухслойной внахлест складки из упругого эластичного материала, длина которой равна длине двойного хода штоков-поршней 19, при этом конец меньшего диаметра закреплен на коническом участке крышки цилиндра, а конец большего диаметра - на торце корпуса цилиндра, причем складки выполнены по диаметру штока и внутреннему диаметру поршня. Центральная камера 21 выполнена в виде цилиндра, с обоих концов которого имеются сферические стенки с радиусом r и две складки, причем длина складок для всех камер L≤2Н, где L - ход, Н - длина складок. Торцы шток-поршня 19 выполнены в виде половины сферы с радиусом r. Рабочее давление в гидроцилиндр подается через отверстие 22.

Система автоматического управления САУ включает в себя блок управления 23 и четыре контура управления. Выход первого (контур перемещения траверс) блока управления 23 подключен к входу электропривода 4, который осуществляет поворот и вращение заготовки 1 и далее перемещение траверс через редуктор 3 и пустотелый шпиндель 2 и патрон 12. Выход второго контура (нагрева заготовки) блока управления 23 подключен к источнику постоянного тока 24, а выход последнего подключен к концам заготовки 1. Выход третьего контура (контроль температуры нагрева заготовки) подключен к тепловизору 25, который установлен на отдельной стойке и на фиг. 1 не указан. Выход четвертого контура (осевой деформации заготовки) блока управления 23 (фиг. 2) подключен к насосной станции 26, к выходу которой подключены два электрогидропреобразователя 27. Выход последних подключен и к входам гидросилового привода 15. Величину перемещений подвижных траверс контролируют датчики линейных перемещений 28, включенные в обратную связь контура осевой деформации. Величина равномерности шага резьбы контролируется оптическим устройством 29, выход которого подключен к входу блока управления 23, где рассчитывается средняя величина неравномерности осевой деформации и сравнивается с заданной.

Источники информации

1. Патент РФ №2119842, кл. В21К 1/32, 1998 г.

2. Патент РФ №2260628, кл. С21D 9/06, 2005 г.

3. Патент РФ №2254383, кл. С21D 9/06, 2005 г.

Изобретение относится к термосиловой обработке длинномерных осесимметричных деталей типа вал. Для повышения качества деталей в процессе их эксплуатации на наружной поверхности детали нарезают резьбу и ввинчивают её в вертикальном положении в подвижные траверсы, в центре которых имеются резьбовые втулки. Между подвижными траверсами монтируют управляемые силовые цилиндры. Деформацию растяжением осуществляют с усилием, в пределах 2-4% превышающим предел упругости материала детали. После установки детали в подвижных траверсах её нагревают по всей длине до температуры отпуска и создают напряжения растяжения посредством управляемых силовых цилиндров с помощью штоков, закрепленных в подвижных траверсах через сферические опоры. Контроль равномерности нагрева осуществляют с помощью бесконтактного датчика-тепловизора. Далее оценивают равномерность деформации, сравнивают ее с заданной, а при неудовлетворительном результате повторяют деформацию. Для обработки детали по всей её длине траверсы с силовыми приводами перемещают до конца по участкам детали, равным межтраверсному расстоянию. 2 н.п. ф-лы, 5 ил.

1. Способ термосиловой обработки осесимметричной детали, включающий нагрев детали, циклическое силовое воздействие на деталь за пределом действия её упругости, которое проводят в пределах выбранного участка детали, отличающийся тем, что на поверхность детали нарезают резьбу по всей её длине, фиксируют деталь в вертикальном положении посредством патрона и сменных резьбовых втулок, встроенных в две подвижные траверсы, связанные с силовыми цилиндрами, нагрев детали ведут до температуры отпуска от источника постоянного тока, присоединенного к концам детали клеммами, затем осуществляют силовое воздействие на деталь деформацией растяжения с усилием, направленным в противоположные стороны, величиной, превышающей её предел упругости на 2-4%, с помощью силовых цилиндров, управляемых электрогидропреобразователями, и при достижении заданной величины деформации проводят контроль равномерности деформации на выбранном участке детали, определяют на упомянутом участке зону слабой деформации и при среднеарифметической величине деформации меньше заданной подводят одну из подвижных траверс к упомянутой зоне и цикл силового воздействия деформацией растяжения повторяют, затем силовому воздействию подвергают необработанные участки детали путем подъема подвижных траверс с силовыми цилиндрами на величину межтраверсного расстояния за минусом высоты нижней подвижной траверсы и цикл силового воздействия повторяют до верхнего конца детали, а при несовпадении длины межтраверсного расстояния с длиной последнего верхнего участка верхнюю подвижную траверсу выводят на расстояние пяти диаметров детали до зажимного патрона и повторяют цикл силового воздействия, при обеспечении равномерности деформации по длине детали нагрев отключают и деталь охлаждают, при этом контролируют равномерность нагрева детали с помощью тепловизора на всей длине в процессе силового воздействия и равномерность деформации детали путем замера шага резьбы с помощью оптического устройства на длине детали, равной межтраверсному расстоянию подвижных траверс.

2. Устройство для термосиловой обработки осесимметричной детали, содержащее основание, нагревательный элемент и блок управления, установленные на основании сферические упоры для фиксации детали и скалки, на которых закреплены неподвижная траверса с установленными на ней электроприводом с редуктором и связанным с ним патроном для вращения детали и две подвижные траверсы со встроенными в центре каждой сменными резьбовыми втулками, при этом между подвижными траверсами размещены силовые цилиндры, обеспечивающие деформацию детали растяжением, причем нагревательный элемент выполнен в виде источника постоянного тока с клеммами, а блок управления имеет четыре контура, один из которых содержит датчик для управления перемещением и деформацией детали, второй - тепловизор, связанный с источником постоянного тока, третий - электрогидропреобразователи, связанные с силовыми цилиндрами, а четвертый - оптическое устройство, связанное с деталью для контроля неравномерности деформации.

| СПОСОБ ТЕРМОСИЛОВОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2254383C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТЕРМОСИЛОВОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2001 |

|

RU2235794C2 |

| СПОСОБ ТЕРМОСИЛОВОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2008 |

|

RU2387719C1 |

| US 5809643 A, 25.04.2000 | |||

| СПОСОБ ТЕРМОПРАВКИ ТОНКОСТЕННЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ | 2011 |

|

RU2467078C1 |

Авторы

Даты

2017-04-11—Публикация

2015-02-16—Подача